Изобретение относится к горному делу, в частности к способам разработки угольных пластов с использованием средств гидромеханизации.

Известен способ разработки пологих угольных пластов средствами гидромеханизации, включающий деление этажа на подэтажи вентиляционным и аккумулирующими штреками, а подэтажа на выемочные блоки блоковыми печами. В свою очередь, выемочные блоки подготавливают выемочными печами и сбойками, а выемку угля осуществляют гидромониторами или механогидравлическими комбайнами в заходках [1]. Недостатком этого способа является то, что для его применения необходимы протяженные выемочные поля как по простиранию, так и по падению пласта, а количество таких выемочных полей весьма ограничено.

В качестве прототипа принят способ разработки мощных пологих угольных пластов диагональными столбами с комбинированными заходками, включающий подготовку выемочного столба проведением транспортного и вентиляционного штреков, оконтуривание выемочного блока ходовой, пульпоспускной и транспортной печами, деление выемочного блока на диагональные полосы выемочными камерами у почвы пласта, бурение скважин между соседними выемочными камерами, гидроотбойку угля в выемочной камере и транспорт отбитого угля [2].

Недостатками прототипа являются:

- необходимость в протяженных выемочных полях;

- повышенные эксплуатационные потери полезного ископаемого;

- повышенный объем проведения подготовительных выработок;

- повышенный уровень аварийности ведения очистных работ, поскольку добыча угля производится в камере без крепления кровли, и породы кровли размываются водой из ствола гидромонитора, вследствие этого обрушение пород кровли в камере зачастую происходит раньше, чем будет извлечена основная часть запасов угля камеры.

Эти недостатки снижают эффективность разработки мощных пологих угольных пластов, особенно запасов углей, сосредоточенных в участках ограниченной протяженности и неправильной формы.

Целью изобретения является повышение эффективности разработки мощных пологих угольных пластов, залегающих в сложных горно-геологических условиях, за счет профилирования выемочного столба по границам участка и снижения аварийности путем организации гидродобычи ниже уровня почвы выемочной камеры.

Поставленная цель достигается тем, что в способе разработки мощного пологого угольного пласта, включающем подготовку выемочного столба проведением транспортного и вентиляционного штреков, деление выемочного столба на полосы выемочными камерами с оставлением целиков, бурение скважин, гидроотбойку угля в выемочной камере, транспорт отбитого угля по выработкам и управление горным давлением удержанием кровли на целиках, вентиляционный штрек проводят по верхней границе участка у кровли пласта, транспортный штрек также проводят у кровли пласта, но по нижней границе участка с соблюдением прямолинейности, под транспортным штреком у почвы пласта проводят гидротранспортный штрек со смещением его оси относительно оси транспортного штрека в сторону подготавливаемого массива, выемочные камеры проводят от транспортного до вентиляционного штрека у кровли пласта с возведением анкерной крепи, соседние выемочные камеры сбивают сбойками, скважину бурят из гидротранспортного штрека в пространство выемочной камеры в плоскости, проходящей по ее оси, и обеспечивают разделение транспортных потоков на начальной стадии выемки камеры ниже ее почвы, от устья скважины до вентиляционного штрека вдоль оси выемочной камеры гидромониторной струей прорезают гидротранспортную щель до почвы пласта, а в обратном направлении гидромонитором вынимают уголь ниже почвы выемочной камеры и частично под целиком с фланговой стороны, после выемки угля в камерах осуществляют выемку целика под транспортным штреком, а затем - под вентиляционным аналогичным образом.

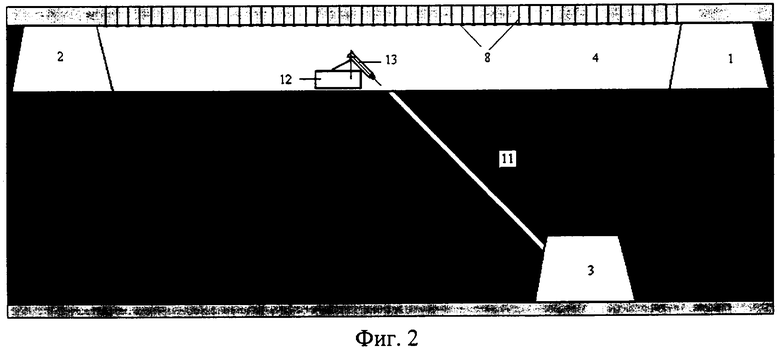

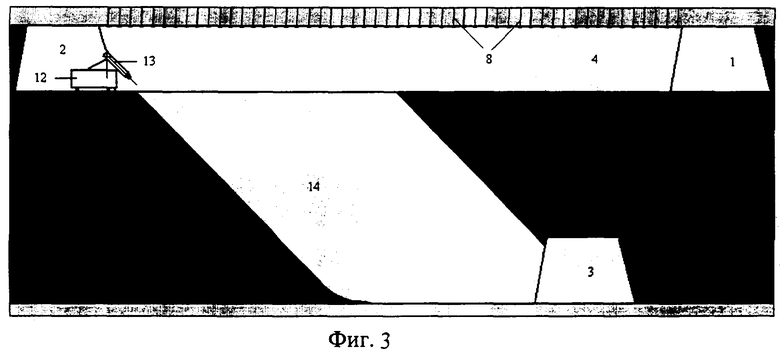

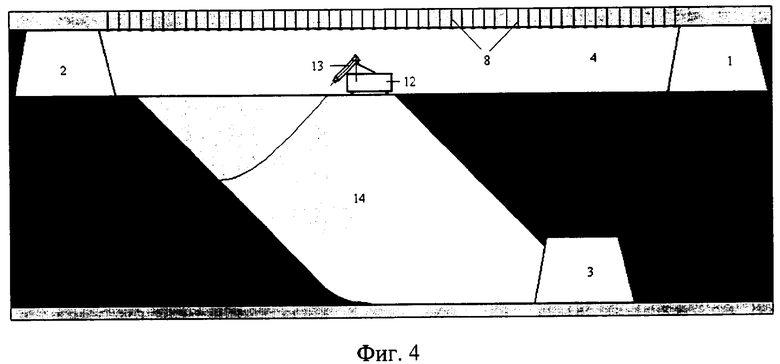

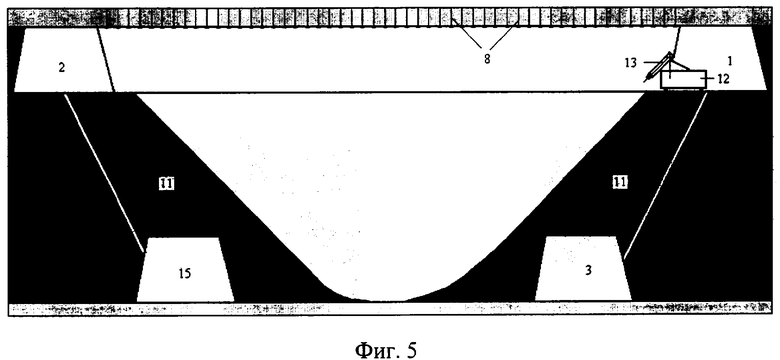

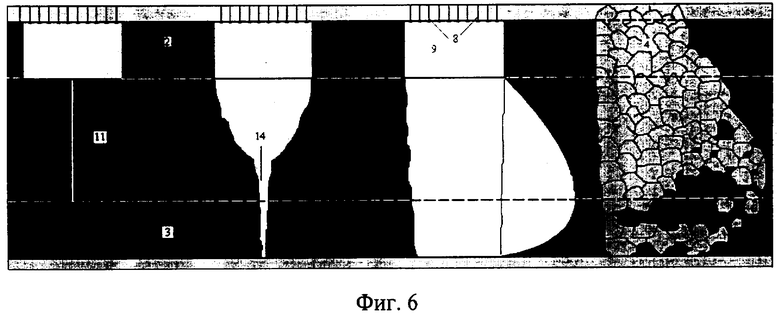

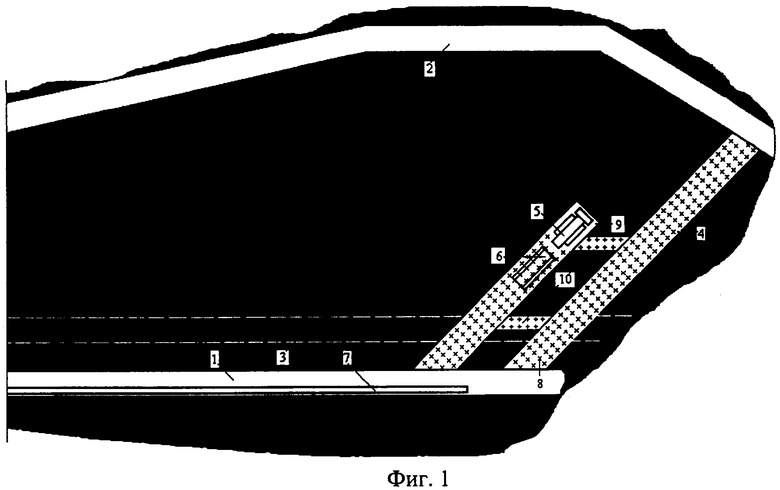

Способ поясняется чертежами, так на фиг.1 показана подготовка выемочного столба (вид в плане); на фиг.2 - поперечное сечение выемочного столба по оси выемочной камеры; на фиг.3 - образование гидротранспортной щели; на фиг.4 - выемка угля в камере ниже ее почвы; на фиг.5 - окончание выемки угля в последней выемочной камере и подготовка к погашению штреков; на фиг.6 - последовательность отработки выемочных камер.

Способ может быть реализован следующим образом. В выемочном поле мощного пологого угольного пласта неправильной формы с ограниченными запасами (там, где применение механизированных комплексов экономически нецелесообразно) по взаимно противоположным границам проводят конвейерный 1 (по нижней границе) и вентиляционный 2 (по верхней границе) штреки у кровли пласта, причем конвейерный - с соблюдением прямолинейности. Под конвейерным штреком, у почвы пласта, проводят гидротранспортный штрек 3 со смещением его оси в сторону выемочного массива относительно оси конвейерного штрека. При этом выемочный столб профилируют в выемочном поле таким образом, чтобы обеспечить самотечный гидротранспорт отбитого угля от вентиляционного штрека в сторону конвейерного и от фланга выемочного столба к бремсбергу. Штреки могут быть закреплены традиционной трапециевидной крепью. На фланге выемочного столба конвейерный 1 и вентиляционный 2 штреки сбивают выемочной камерой 4, используя для этого высокопроизводительный комбайн фронтального действия 5, например типа Джой, самоходный вагон 6, транспортирующий уголь, отбитый комбайном 5, до конвейерного штрека 1, и телескопический ленточный конвейер 7, транспортирующий этот уголь от выемочной камеры до бремсберга. При этом камера 4 может быть ориентирована к конвейерному штреку перпендикулярно или под углом (как показано на фиг.1) для удобства заезда в камеру самоходного вагона 6 и комбайна 5. Кровлю выемочной камеры 4 поддерживают анкерной крепью 8, возводимой в зоне работы комбайна 5. Во время проведения камеры 4 организуют проветривание рабочего пространства за счет вентилятора местного проветривания, а после выхода комбайна 5 на вентиляционный штрек 2 - за счет общешахтной депрессии по противоточной схеме, т.е. от конвейерного штрека 1 через камеру 4 и далее по вентиляционному штреку 2 в обратном направлении.

После проведения выемочной камеры 4 комбайн 5 и самоходный комбайн 6 перегоняют на конвейерный штрек 1, с которого зарубают комбайн 5 в угольный массив, и начинают проведение выемочной камеры 9, оставляя между соседними выемочными камерами предохранительный целик угля по ширине, примерно равный ширине выемочной камеры 4. Телескопический ленточный конвейер 7 сокращают. По мере проведения выемочной камеры 9 ее сбивают с выемочной камерой 4 сбойками 10, кровлю которых также поддерживают анкерной крепью 8, за счет чего организуют запасные выходы и повышают надежность проветривания.

Во время проведения выемочной камеры 9 с гидротранспортного штрека 3 пробуривают скважину 11 в плоскости, проходящей по оси выемочной камеры 4, в пространство этой камеры, а на почве выемочной камеры 4 устанавливают платформу 12 с гидромонитором 13. После сбойки гидротраспортного штрека 3 с выемочной камерой 4 скважиной 11, буровой станок демонтируют, а ствол гидромонитора 13 направляют примерно по оси скважины 11 и включают подачу технологической воды. Гидромониторной струей скважину 11 расширяют и начинают перемещение платформы 12 с гидромонитором 13 в направлении вентиляционного штрека. За счет энергии гидромониторной струи и перемещения гидромонитора 13 примерно по оси выемочной камеры 4 промывают технологическую щель 14 до самой почвы пласта.

В районе сопряжения выемочной камеры 4 с вентиляционным штреком 2 гидромонитор 13 разворачивают на платформе 12 и приступают к выемке угля ниже уровня почвы выемочной камеры, вымывая его по мере движения платформы сначала непосредственно под выемочной камерой, а затем и в массиве со стороны фланга выемочного столба. За счет этого, с одной стороны, повышается коэффициент извлечения полезного ископаемого в данной выемочной камере, с другой, - повышается степень управляемости горным давлением за счет преднамеренного обрушения кровли именно со стороны фланга столба. Отбитый уголь в виде пульпы по технологической щели 14 самотеком поступает на гидротранспортный штрек 3 и далее движется в сторону бремсберга.

В таком же порядке вынимают уголь под выемочной камерой 9 и во всех остальных, подготовленных в выемочном поле. После окончания очистных работ во всех выемочных камерах приступают к выемке угля под конвейерным штреком 1. Для этого на фланге столба с гидротранспортного штрека 3 в пространство конвейерного штрека 1 пробуривают скважину, аналогичную скважине 11, и от нее проводят технологическую щель. На фланге конвейерного штрека, на его почве, устанавливают платформу 12 с гидромонитором 13 и начинают работы по выемке угля непосредственно под штреком с последующим вымыванием части целика полезного ископаемого со стороны уже выработанного выемочного столба. При этом осуществляют также демонтаж штрековой крепи (если она не анкерная) примерно на длину, равную эффективной дальности гиромониторной струи.

Во время выемки угля под конвейерным штреком 1 ведут подготовку к выемке угля под вентиляционным штреком 2. Для этого от бремсберга в сторону фланга выемочного столба в целике под вентиляционным штреком проводят гидротранспортный штрек 15 со смещением его оси относительно оси вентиляционного штрека в сторону выработанного пространства выемочного столба. Далее как описано выше.

При появлении высокопроизводительного механогидравлического комбайна, снабженного средствами бурения шпуров под анкерное крепление, проведение выемочных камер может быть осуществлено механогидравлическим комбайном, что позволит перейти только на гидротранспорт угля на участке, отказаться от самоходного вагона и ленточного телескопического конвейера. Но тогда вместо прямолинейного конвейерного штрека может быть проведен транспортный штрек, своей траекторией повторяющий контуры участка, т.е. извилистым, что позволит в еще большей степени повысить полноту извлечения полезного ископаемого.

Существующие высокопроизводительные мобильные средства механизации позволяют, с одной стороны, быстро проводить выемочные камеры и сбойки и анкерное крепление кровли в этих выработках, т.е. готовить фронт работ для гидромониторной выемки, с другой, в случае возникновения опасности, - вывести дорогостоящее оборудование из опасной зоны.

Применение анкерного крепления кровли выемочных камер повышает безопасность работ не только в самой камере, но и на всем выемочном участке за счет того, что в сочетании с удержанием кровли на целиках позволяет управлять горным давлением обрушением кровли тогда и где это требуется.

Бурение скважины из выработки у почвы пласта в выработку, проведенную у его кровли, позволяет разделить во времени и в пространстве используемые способы воздействия на угольный массив с целью его разрушения. Механическое воздействие на массив в данной выемочной камере заканчивается с окончанием бурения скважины, а гидравлическое - начинается. При этом гидравлическое воздействие оказывают на массив только ниже уровня почвы выемочной камеры. Углетранспортные потоки от обоих способов воздействия на массив в пределах выемочного участка не смешиваются.

По мере развития очистных работ на выемочном участке степень опасности их ведения снижается. Разрабатываемый пласт разгружают от горного давления, а очистные работы последовательно переводят из более опасной зоны в менее опасную зону в опережающем порядке. Более того, большая часть угля добывается гидравлическим способом, т.е. при помощи гидромониторов, а это позволяет до минимума сократить количество людей в наиболее опасной зоне.

Комбинация механического и гидравлического воздействия на угольный массив с целью его разрушения позволяет быстро готовить очистной фронт.

Выемка основной массы угля гидравлическим способом ниже почвы выемочной камеры способствует повышению не только эффективности разработки пласта (возможна установка нескольких гидромониторов для увеличения производительности), но и безопасности, так как люди и оборудование находятся в поддерживаемом пространстве, а за счет направления стволов гидромониторов в сторону почвы пласта устойчивость кровли не нарушается.

Перечисленные обстоятельства свидетельствуют о том, что использование данного способа при выемке мощных пологих пластов на участках неправильной формы с ограниченными запасами повышает эффективность и безопасность разработки, то есть о достижении цели изобретения.

Источники информации

1. Жигалов М.Л., Ярунин С.А. Технология, механизация и организация подземных горных работ: Учеб. для вузов. - М.: Недра, 1990, с.388, рис.353(а) (аналог).

2. Коденцов А.Я. Гидротехнология на шахтах. М.: Недра, 1984, с.174-175, рис.49 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 2004 |

|

RU2273733C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ РАЗЛИЧНОЙ КОНФИГУРАЦИИ И ГИПСОМЕТРИИ, ОСЛОЖНЕННЫХ ГОРНО-ГЕОЛОГИЧЕСКИМИ НАРУШЕНИЯМИ | 2009 |

|

RU2391509C1 |

| СПОСОБ ПРОХОДКИ СПАРЕННЫХ ВЫРАБОТОК ПО ТОНКИМ ПОЛОГИМ УГОЛЬНЫМ ПЛАСТАМ С ОСТАВЛЕНИЕМ ПОРОДЫ В ШАХТЕ | 2024 |

|

RU2827324C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ СРЕДНЕЙ МОЩНОСТИ | 2011 |

|

RU2471990C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА С УСТОЙЧИВОЙ КРОВЛЕЙ | 2006 |

|

RU2327037C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА УЧАСТКАМИ НЕПРАВИЛЬНОЙ ФОРМЫ С ОГРАНИЧЕННЫМИ ЗАПАСАМИ И ОСЛАБЛЕННОЙ КРОВЛЕЙ | 2006 |

|

RU2326244C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО КРУТОГО УГОЛЬНОГО ПЛАСТА ПОЛОСАМИ ПО ПАДЕНИЮ | 2011 |

|

RU2462593C1 |

| СПОСОБ РАЗРАБОТКИ УЧАСТКА МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 2010 |

|

RU2436955C1 |

| Способ разработки пологих пластов полезных ископаемых | 1982 |

|

SU1099080A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО КРУТОНАКЛОННОГО УГОЛЬНОГО ПЛАСТА ПОЛОСАМИ ПО ПАДЕНИЮ | 2011 |

|

RU2461713C1 |

Способ разработки мощного пологого угольного пласта на участках неправильной формы предназначен для выемки угля на участках с ограниченными запасами, которые не могут быть извлечены средствами комплексной механизации по экономическим причинам. Способ включает подготовку выемочного столба проведением у кровли пласта транспортного и вентиляционного штреков и у почвы пласта - гидротранспортного штрека со смещением его оси относительно оси транспортного штрека в сторону массива. Выемочный столб делят на полосы выемочными камерами с возведением анкерной крепи и оставлением междукамерных целиков. Выемочные камеры проводят у кровли пласта от транспортного до вентиляционного штрека. Соседние выемочные камеры сбивают сбойками. Из гидротранспортного штрека в каждую выемочную камеру пробуривают скважину примерно по оси камеры. От устья скважины до вентиляционного штрека вдоль оси выемочной камеры гидромониторной струей прорезают гидротранспортную щель до почвы пласта, а в обратном направлении гидромонитором вынимают уголь ниже почвы выемочной камеры и частично под целиком с фланговой стороны. Транспорт отбитого угля по выработкам выше почвы выемочной камеры осуществляют традиционными средствами, например самоходным вагоном и конвейером, а ниже - в виде пульпы. После выемки угля в камерах осуществляют выемку целика под транспортным штреком, а затем - под вентиляционным аналогичным образом. Изобретение позволяет повысить эффективность и безопасность разработки. 1 з.п. ф-лы, 6 ил.

| КОНДЕНЦОВ А.Я | |||

| Гидротехнология на шахте | |||

| - М.: Недра, 1984, с.174-175, рис.49 | |||

| Способ разработки мощных пологих пластов при гидравлической добыче угля | 1973 |

|

SU538135A1 |

| Способ разработки пологих и наклонных средней мощности и тонких угольных пластов | 1982 |

|

SU1035225A1 |

| Способ разработки антиклинальной складки мощного угольного пласта | 1990 |

|

SU1788257A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТЫХ ПЛАСТОВ ГИДРООТБОЙНОЙ С ЛИТОЙ ТВЕРДЕЮЩЕЙ ЗАКЛАДКОЙ | 1993 |

|

RU2069752C1 |

| Тампонажный раствор | 1987 |

|

SU1479619A1 |

Авторы

Даты

2009-01-20—Публикация

2007-05-10—Подача