Предлагаемое изобретение относится к области радио- и электротехники и может быть использовано в авиаприборостроении.

Известна высокотемпературная электроизоляционная колодка для коммутации электрических цепей в условиях воздействия высоких температур, принятая в качестве аналога [1].

Известная колодка содержит корпус (манжету), керамический изолятор с отверстиями, жесткие контактные штыри (выводы) с резьбой для подключения проводников. Керамический изолятор установлен в корпус, а контактные штыри установлены в отверстия изолятора, коммутирующие проводники зафиксированы гайкой на штырях.

Основной недостаток известной колодки состоит в том, что изолятор в корпусе и штыри в отверстиях изолятора не загерметизированы, что не позволяет использовать колодку для коммутации электрических цепей объектов, находящихся внутри загерметизированного объема, в частности внутри высоковакуумных приборов. Кроме того, торцы штырей расположены в одной плоскости, что не позволяет их использовать для коммутации таких объектов, как плоские контактные площадки, расположенные на разной высоте относительно друг друга. В случае использования колодки в качестве вилки при ограниченном количестве штырей процесс сборки колодки с ответной частью (например, розеткой коммутируемого объекта) не сложен, а если количество штырей возрастает и одновременно накапливается за счет погрешностей при изготовлении суммарная непараллельность штырей по отношению друг к другу и отверстий в ответной части коммутируемого объекта, то процесс сборки существенно усложняется. Также известная колодка не содержит таких конструкционных элементов, как экраны, обеспечивающих при ее использовании в приборах помехозащищенность коммутируемых сигналов.

Известна конструкция герметичной колодки выводов [2], принятая в качестве прототипа колодки, которая содержит керамическую пластину с металлическими выводами (гермовыводами), герметично заделанными в тело пластины, и металлизацией в месте контакта с корпусом (манжетой), выводы расположены на поверхности керамической пластины, нанесены методом толстопленочной технологии и покрыты изолирующим слоем стекла. На слой стекла нанесен слой металлизации (или полуды) для герметизации пайкой колодки и корпуса.

Основной недостаток известной колодки заключается в том, что колодка не может быть использована для коммутации электрических цепей объектов, работающих при температурах выше 200°С. Токоведущие элементы в виде плоских металлических проводников (выводов) изготовлены по толстопленочной технологии, а она, как правило, предполагает использование в качестве напыляемого материала чистых металлов, таких как медь, хром и им подобных, термические коэффициенты линейного расширения у которых в ˜3÷4 раза выше, чем у керамики или стекла. Поэтому при нагреве известной колодки до температур выше 200°С происходит механическое разрушение выводов с обрывом электрической связи. Кроме того, торцы выводов расположены на колодке на одном уровне, что не позволяет ее использовать для коммутации таких объектов в ответной части, как плоские контактные площадки, расположенные на разной высоте относительно друг друга. Несмотря на наличие слоя металлизации, который может быть использован в качестве экрана для группы напыленных выводов, отдельно каждый вывод не содержит такого конструкционного элемента, как экран, отсутствие которого снижает помехозащищенность коммутируемых сигналов.

Известен способ изготовления герметичных узлов, принятый в качестве аналога способа [3]. Согласно аналогу в качестве изолятора применяют стекло. Способ включает изготовление металлической арматуры, приготовление шихты и получение стеклянной заготовки по порошковой технологии, сборку узла в приспособлении, нагрев в печи до температуры образования спая (более 800°С), выдержку и охлаждение металлостеклянного узла.

Основной недостаток известного способа заключается в том, что в качестве изолирующего материала используют стекло, для которого характерны невысокая механическая прочность и низкие электрические свойства, особенно в области высоких частот [4]. Вследствие чего усложняется технология изготовления и ограничиваются области применения герметичных узлов.

Известна технология изготовления герметичной колодки выводов, описанная в [2] и принятая в качестве прототипа способа.

Согласно прототипу процесс изготовления герметичной колодки заключается в изготовлении керамической пластины, изготовлении токоведущих элементов (гермовыводов) и их герметизации по толстопленочной технологии и герметизации колодки с корпусом (манжетой) низкотемпературной пайкой через слой металлизации или полуды.

Основной недостаток известной технологии состоит в том, что область применения изготовленной по этой технологии колодки ограничена относительно невысокими температурами (не более 200°С) и низкими степенями вакуумирования (>10-3 мм рт. ст.). Это обусловлено тем, что, во-первых, для формирования токоведущего элемента используют толстопленочную технологию и напыляют, как правило, чистый металл, температурный коэффициент линейного расширения которого сложнее, по сравнению со сплавом, согласовать с температурным коэффициентом линейного расширения подложки (керамики), что приводит к низкой термостойкости токоведущего элемента, а, во-вторых, для герметизации используют технологию низкотемпературной пайки, что исключает возможность высокотемпературного обезгаживания изделия. Кроме того, изделия, полученные по толстопленочной технологии имеют развитую остаточную пористость, что существенно сказывается на газовыделении, усложняя процесс обезгаживания. Поэтому для высоковакуумных приборов с остаточным давлением <10-7 мм рт. ст. и с температурой обезгаживания деталей и узлов, превышающей 200°С, данная технология не применима.

Основная задача предлагаемого изобретения заключается в создании конструкции коммутирующего узла - герметичной колодки для прецизионного высоковакуумного прибора и способа ее изготовления.

Техническим результатом является повышение качества и обеспечение высокого уровня технологических и эксплуатационных свойств коммутирующего узла - герметичной колодки для прецизионного высоковакуумного прибора.

Указанный результат достигается тем, что в герметичной колодке прецизионного высоковакуумного прибора одиночные и коаксиальные гермовыводы выполнены сварными, при этом одиночные гермовыводы содержат жесткие токоведущие контактные удлинители с плоским фланцем, а коаксиальные гермовыводы содержат упругие токоведущие контактные удлинители, установленные на стержни и сгруппированные на поверхности керамической пластины в ряды с разностью высоты верхних точек упругих токоведущих контактных удлинителей между первым и каждым последующим рядом h, определяемой по соотношению

h=l·sinα,

где l - расстояние между первым и каждым последующим рядом,

α - угол наклона плоскости касания верхних точек упругих токоведущих контактных удлинителей к плоскости керамической пластины,

и установленные на экраны цилиндрические удлиняющие втулки с лепестками на обоих торцах, причем на нижнем торце лепестки изогнуты по радиусу на угол 90° в направлении от оси симметрии втулки и в центре каждого лепестка выполнена пуклевка, а на верхнем торце лепестки последовательно изогнуты два раза по радиусу на угол 90° в направлении к оси симметрии втулки.

В части способа указанный результат достигается тем, что одиночные и коаксиальные гермовыводы удлиняют, для чего изготавливают жесткие токоведущие контактные удлинители с плоским фланцем, упругие токоведущие контактные удлинители и цилиндрические удлиняющие втулки с лепестками на нижнем и верхнем торцах, причем на нижнем торце из лепестков формируют фланец, для чего лепестки отгибают по радиусу на угол 90° в направлении от оси симметрии втулки и выполняют пуклевку на каждом из лепестков, а на верхнем торце из лепестков формируют упругий контакт, для чего лепестки последовательно два раза сгибают по радиусу на угол 90° в направлении к оси симметрии втулки, при этом жесткие токоведущие контактные удлинители устанавливают на стержни одиночных гермовыводов и сваривают импульсной лазерной сваркой, упругие токоведущие контактные удлинители устанавливают на стержни коаксиальных гермовыводов и группируют на поверхности керамической пластины в ряды с разностью высоты верхних точек упругих токоведущих контактных удлинителей между первым и каждым последующим рядом h, которую определяют по соотношению

h=l·sinα,

где l - расстояние между первым и каждым последующим рядом,

α - угол наклона плоскости касания верхних точек упругих токоведущих контактных удлинителей к плоскости керамической пластины,

и приваривают импульсной лазерной сваркой, а цилиндрические удлиняющие втулки устанавливают на экраны коаксиальных гермовыводов и приваривают импульсной лазерной сваркой к фланцу экрана, совмещая перекрестие окуляра сварочной установки с центром пуклевки на лепестке.

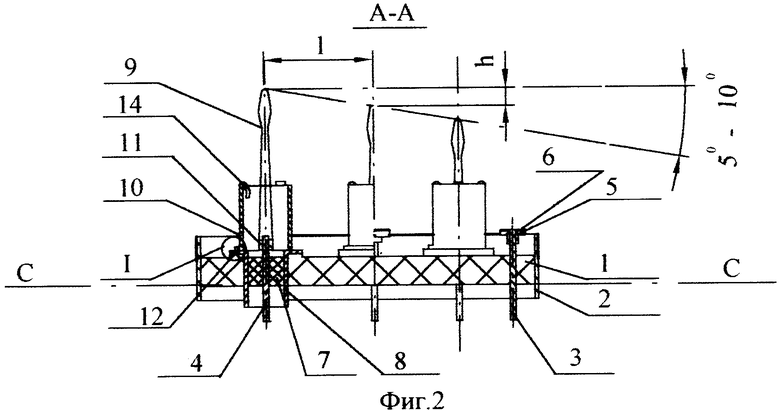

На фиг.1, 2 и 3 показана конструкция заявленной герметичной колодки для прецизионного высоковакуумного прибора. По отношению к той части, не показанной на фигурах, конструкции прецизионного высоковакуумного прибора, назовем ее ответной частью, в которую должна быть установлена колодка и с узлами которой колодка должна обеспечить надежное контактирование, колодка имеет внешнюю и внутреннюю части: на фиг.1 показана внутренняя часть, на фиг.2 внутренняя часть расположена выше оси С-С, а внешняя часть расположена ниже оси С-С, на фиг.3 показан разрез лепестка 12 с пуклевкой 13. Колодка включает керамический изолятор (пластину) 1, манжету 2 и одиночные 3 и коаксиальные 4 гермовыводы. Манжета 2, одиночные 3 и коаксиальные 4 гермовыводы герметично спаяны с керамической пластиной 1. Одиночные гермовыводы состоят из стержней 3 и жестких токоведущих контактных удлинителей 5 с плоским фланцем и золотым покрытием 6 на поверхности фланца. Коаксиальные гермовыводы содержат центральный стержень 4, керамический изолятор 7, экран (манжету) 8, упругий токоведущий контактный удлинитель 9 и цилиндрическую удлиняющую втулку 10. Упругие токоведущие контактные удлинители 9 сгруппированы в ряды и установлены таким образом, что плоскость касания верхних точек наклонена к плоскости керамической пластины 1 колодки под некоторым углом α. Т.е. каждый последующий ряд контактных удлинителей 9 установлен ниже (или выше) первого ряда контактных удлинителей 9 на величину h, определяемую как

h=l·sinα,

где l - расстояние между первым и каждым последующим рядом,

α - угол наклона плоскости касания верхних точек упругих токоведущих контактных удлинителей к плоскости керамической пластины.

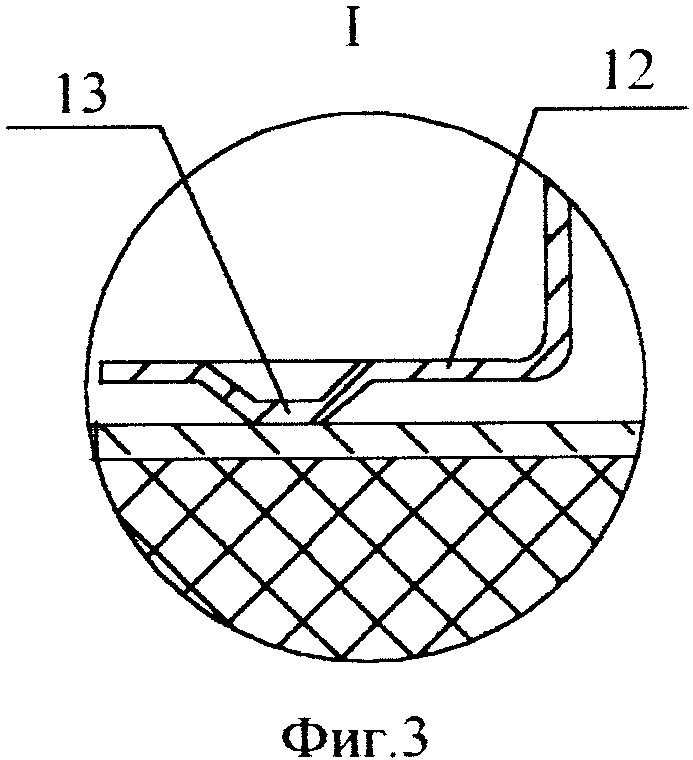

Экспериментально определено, что для характерных габаритов (диаметров) колодки, не превышающих ˜80÷100 мм, оптимальным является диапазон углов  Увеличение угла α более 10° приводит к увеличению высоты h и соответствующему завышению размера колодки в этом направлении, а уменьшение угла α менее 5° приводит к усложнению процесса сборки и повышению вероятности поломки упругих токоведущих контактных удлинителей 9 при сборке. Упругие токоведущие контактные удлинители 9 приварены к центральным стержням 4 импульсной лазерной сваркой через переходные втулки 11. Нижние торцы цилиндрических удлиняющих втулок 10 содержат фланцы, которые выполнены в виде трех лепестков 12 с пуклевками 13 на каждом из них. Лепестки отогнуты по радиусу в направлении от оси симметрии втулки на 90°. Верхний торец цилиндрических удлиняющих втулок 10 содержит три лепестка 14, последовательно изогнутых два раза по радиусу в направлении к оси симметрии втулки 10 на 90° для обеспечения упругого контакта. Количество лепестков 12 определяется условиями сборки на экране 8 и требуемой прочностью сварного узла, а количество лепестков 14 определяется условиями центровки и обеспечения надежного электрического контакта с узлом в ответной части прибора, который (т.е. узел) вставляется внутрь втулки 10. В рассматриваемом случае, как показали эксперименты, вполне достаточно по три лепестка на каждом торце. Цилиндрические удлиняющие втулки 10 приварены по пуклевке 13 импульсной лазерной сваркой к фланцу экрана 8.

Увеличение угла α более 10° приводит к увеличению высоты h и соответствующему завышению размера колодки в этом направлении, а уменьшение угла α менее 5° приводит к усложнению процесса сборки и повышению вероятности поломки упругих токоведущих контактных удлинителей 9 при сборке. Упругие токоведущие контактные удлинители 9 приварены к центральным стержням 4 импульсной лазерной сваркой через переходные втулки 11. Нижние торцы цилиндрических удлиняющих втулок 10 содержат фланцы, которые выполнены в виде трех лепестков 12 с пуклевками 13 на каждом из них. Лепестки отогнуты по радиусу в направлении от оси симметрии втулки на 90°. Верхний торец цилиндрических удлиняющих втулок 10 содержит три лепестка 14, последовательно изогнутых два раза по радиусу в направлении к оси симметрии втулки 10 на 90° для обеспечения упругого контакта. Количество лепестков 12 определяется условиями сборки на экране 8 и требуемой прочностью сварного узла, а количество лепестков 14 определяется условиями центровки и обеспечения надежного электрического контакта с узлом в ответной части прибора, который (т.е. узел) вставляется внутрь втулки 10. В рассматриваемом случае, как показали эксперименты, вполне достаточно по три лепестка на каждом торце. Цилиндрические удлиняющие втулки 10 приварены по пуклевке 13 импульсной лазерной сваркой к фланцу экрана 8.

Устройство работает следующим образом.

Основное назначение герметичной колодки заключается в обеспечении высокого вакуума внутри прибора и электрических связей между элементами конструкции внутри высоковакуумного прибора и внешними устройствами (не показаны), подключаемыми для подачи электропитания и обработки электрических сигналов прибора. Исходя из этого полностью смонтированная колодка - это герметичный узел с натеканием ˜5·10-11 л·мм рт. ст./с и возможностью обезгаживания при температуре выше 300°С. Одиночные 3 и коаксиальные 4 выводы колодки - электропроводящие элементы конструкции и при подаче на каждый из них рабочего потенциала в электрической цепи измерительным прибором фиксируется протекание электрического тока. А между собой и между манжетой одиночные и коаксиальные выводы колодки обеспечивают бесконечно большое сопротивление (˜500 МОм). Проверка работоспособности герметичной колодки происходит при ее сборке с ответной частью прибора. В процессе сборки герметичная колодка своей внутренней частью должна быть установлена в ответную часть прибора с гнездами и контактными площадками, и манжета 2 своей внешней частью должна быть герметично сварена с корпусом прибора. Жесткие токоведущие контактные удлинители 5 обеспечивают контакт с поверхностью подпружиненных контактных площадок ответной части внутри прибора, а упругие токоведущие контактные удлинители 9 должны быть вставлены в соединительные гнезда. При этом вначале с ответной частью (гнездами) центрируют упругие токоведущие контактные удлинители 9, соблюдая следующую последовательность: вначале обеспечивают касание и сближение с гнездом контактного удлинителя 9, находящегося в 1-м ряду, затем удлинителей 2-го ряда и 3-го ряда. Наличие разной высоты между рядами контактных удлинителей 9 существенно упрощает сборку колодки с ответной частью, т.к. торцы гнезд в ответной части расположены в одной плоскости. Упругие токоведущие контактные удлинители 9, установленные в гнезда, обеспечивают электрический контакт с внутренней поверхностью гнезда, а с внешней поверхностью гнезда электрический контакт обеспечивается с помощью лепестков 14 цилиндрических удлиняющих втулок 10. Как только все упругие токоведущие контактные удлинители 9 займут свое место в гнездах, жесткие токоведущие контактные удлинители 5 соприкоснутся и подожмут подпружиненные торцы контактных площадок ответной части при дальнейшем сближении колодки. После сборки выполняется проверка электрических цепей, для чего к одиночным и коаксиальным гермовыводам с внешней стороны колодки подсоединяют соответствующие разъемы.

Количество рядов контактных удлинителей, как и количество гермовыводов с токоведущими удлинителями, зависит от конструкции прибора и подсоединения требуемых электрических связей (каналов).

Сущность способа заключается в следующем.

Способ осуществляют следующим образом. Методами механической обработки (точение, фрезерование) и эррозионной обработки изготавливали арматуру: стержни для одиночных гермовыводов 3 и стержни с втулками для коаксиальных гермовыводов 4, для последних керамический изолятор изготавливали с помощью шликерного литья, после чего проверяли их герметичность. С помощью шликерного литья получали керамический изолятор (пластину) колодки 1 с отверстиями под гермовыводы 3 и 4. Затем керамическую пластину 1 собирали в сборочном приспособлении с манжетой 2, одиночными 3 и коаксиальными 4 гермовыводами и выполняли высокотемпературную пайку серебросодержащими припоями и стеклоцементом. Полученную колодку проверяли на герметичность. Далее методами механической обработки, штамповки, формовки изготавливали арматуру токоведущих контактных удлинителей: жесткие токоведущие контактные удлинители 5 с плоским фланцем, упругие токоведущие контактные удлинители 9, удлиняющие втулки 10 с лепестками 12 и 14 на торцах (по три лепестка на каждом торце), переходные втулки 11. На поверхность жестких токоведущих контактных удлинителей 5 наносили золотое покрытие толщиной 1÷3 мкм (гальваническим способом или с помощью вакуумного напыления). Гибкой формовали лепестки 12 и 14 на торцах удлиняющих втулок 10. Лепестки 12 на нижнем торце отгибали по радиусу в направлении от оси симметрии втулки 10 на угол 90° и штамповкой выполняли на лепестках 12 пуклевку 13 глубиной 0,1÷0,2 мм и диаметром 0,35÷0,50 мм. Глубина и диаметр пуклевки подобраны опытным путем и согласованы с параметрами импульсной лазерной сварки (длина волны излучения 1,06 мкм, длительность импульса ˜3 мс, энергия в импульсе ˜5 Дж, диаметр пятна нагрева ˜0,4 мм) таким образом, чтобы при сварке пуклевка была полностью расплавлена. Верхние лепестки 14 дважды последовательно отгибали по радиусу на угол 90° внутрь втулки к ее оси симметрии. Из проволоки гибкой формовали упругие контактные удлинители 9 и сваривали их контактной сваркой с переходной втулкой 11. Далее выполняли сборку и монтаж изготовленной арматуры с колодкой. Упругие контактные удлинители 9 группировали в ряды, устанавливали на стержни и сваривали импульсной лазерной сваркой, начиная с 1-го ряда и обеспечивая с помощью приспособления снижение высоты в каждом последующем ряду на величину h, которую определяли по соотношению

h=l·sinα,

где l - расстояние между первым и каждым последующим рядом,

α - угол наклона плоскости касания верхних точек упругих токоведущих контактных удлинителей к плоскости керамической пластины, определяемый экспериментально, составлял величину α˜5÷10°.

Далее на фланец экрана 8 устанавливали удлиняющие втулки 10 и сваривали импульсной лазерной сваркой, фокусируя излучение на пуклевку 13. После чего на одиночный гермовывод 3 устанавливали жесткий токоведущий контактный удлинитель 5 и импульсной лазерной сваркой сваривали друг с другом. Применение импульсной лазерной сварки позволило значительно уменьшить загрязнения свариваемых поверхностей и упростить последующую промывку. Изготовленную колодку подсоединяли к течеискателю и проверяли на герметичность, после чего проверяли электрические параметры и годную колодку отправляли на сборку прибора.

Пример выполнения способа.

С помощью шликерного литья, включающего приготовление шихты (состав ВК-94-1), литье, отжиг, шлифование и пайку были изготовлены керамический изолятор (пластина) колодки 1 и коаксиальные выводы 4. Готовили арматуру для одиночных 3 и коаксиальных 4 гермовыводов: из проволоки (сплав МР47ВА) нарезали стержни, из ленты (сплав 29НК) давлением получали экраны 8, манжету 2. С помощью серебросодержащего припоя и стеклоцемента проводили высокотемпературную пайку арматуры и втулок (для коаксиальных выводов) и арматуры и коаксиальных выводов с керамической пластиной.

Далее методами механической обработки, штамповки, формовки изготавливали арматуру для токоведущих контактных удлинителей: жесткие токоведущие контактные удлинители 5 выполняли с плоским фланцем, на поверхность которых гальваническим способом наносили золотое покрытие толщиной (1÷3) мкм (покрытие можно также наносить с помощью вакуумного напыления); гибкой формовали упругие токоведущие контактные удлинители 9. С помощью токарной обработки изготавливали переходные втулки 11 и удлиняющие втулки 10, на торцах последних с помощью эррозионной обработки выполняли лепестки 12 и 14 (по три лепестка на каждом торце). Лепестки формовали гибкой: на нижнем торце отгибали по радиусу в направлении от оси симметрии втулки 10 на угол 90° и фасонной штамповкой выполняли на них пуклевку 13 глубиной (0,1÷0,2) мм и диаметром (0,35÷0,50) мм. Верхние лепестки 14 дважды последовательно отгибали по радиусу на угол 90° внутрь втулки к ее оси симметрии. Сваривали контактной сваркой упругие токоведущие контактные удлинители 9 с переходной втулкой 11. Далее выполняли сборку и монтаж изготовленной арматуры с колодкой. Упругие контактные удлинители 9 группировали в ряды и, начиная с 1-го ряда, устанавливали на стержни, обеспечивая одновременно с помощью приспособления снижение высоты в каждом последующем ряду относительно первого ряда на величину h=l·sinα, что составляло относительно первого ряда: ˜(1,6÷3,2) мм для второго ряда и ˜(3,2÷6,4) мм для третьего ряда и сваривали импульсной лазерной сваркой. Далее на фланец экрана 8 устанавливали удлиняющие втулки 10, которые выставляли в угловом положении, ориентируя один из лепестков 14 в направлении по радиусу к оси симметрии втулки 10, и сваривали импульсной лазерной сваркой, излучение при этом фокусировали на пуклевку 13. После чего на одиночный гермовывод 3 устанавливали жесткий токоведущий контактный удлинитель 5 и импульсной лазерной сваркой сваривали друг с другом. Смонтированную колодку подсоединяли к течеискателю и проверяли на герметичность методом обдува на гелиевом течеискателе. Степень натекания при проверке составляла величину ˜6·10-11 л·мм рт. ст./с, что соответствовало требованиям документации. Герметичную колодку проверяли по электрическим параметрам: наличие электрической проводимости в контактах, электрическое сопротивление изоляции между контактами. Все проверки показывали, что колодка соответствовала требованиям конструкторской документации, которые предъявляются к коммутирующим узлам высоковакуумных прецизионных приборов. После этого колодку обезгаживали и отправляли на сборку с ответной частью прибора.

Таким образом, заявленная конструкция герметичной колодки и способ ее изготовления обеспечивают выполнение конструкторских и технологических требований, предъявляемых к герметичным коммутирующим узлам прецизионных высоковакуумных приборов.

Источники информации

1. А.с. №1464229 4H01R 9/24, заявка №4167467/24 от 23.12.86 г. БИ №9, 1989 г., с.236.

2. А.с. №1709427 5H01J 23/48, заявка №4779787/21 от 21.01.90 г. БИ №4, 1992 г., с.217.

3. А.с. №1661158 5С03С 27/33, заявка №4426615/33 от 11.04.88. БИ №25, 1991 г., с.88.

4. Я. Грошовский. Техника высокого вакуума. М., Мир, 1975 г., с.481.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

| ГЕРМЕТИЧНАЯ КОЛОДКА ПРЕЦИЗИОННОГО ВЫСОКОТЕМПЕРАТУРНОГО ВИБРОУСТОЙЧИВОГО ПРИБОРА | 2015 |

|

RU2606212C1 |

| ВОЛНОВОЙ ТВЕРДОТЕЛЬНЫЙ ГИРОСКОП | 2022 |

|

RU2793299C1 |

| ТВЕРДОТЕЛЬНЫЙ ВОЛНОВОЙ ГИРОСКОП | 2013 |

|

RU2541711C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| ДАТЧИК ИЗГИБАЮЩЕГО МОМЕНТА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2020 |

|

RU2765898C2 |

| ГЕРМЕТИЧНЫЙ ВВОД ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ ЧЕРЕЗ ЗАЩИТНУЮ ОБОЛОЧКУ | 2006 |

|

RU2322717C1 |

| СПОСОБ ГЕРМЕТИЧНОГО ВВОДА ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ ЧЕРЕЗ ЗАЩИТНУЮ ОБОЛОЧКУ | 2014 |

|

RU2579155C1 |

| ВИБРАЦИОННЫЙ ВАКУУМНЫЙ МИКРОГИРОСКОП | 2012 |

|

RU2518379C1 |

| Вакуумный выключатель высокого напряжения | 1977 |

|

SU662991A1 |

Изобретение относится к авиаприборостроению и предназначено для разработки и изготовления прецизионных высоковакуумных приборов. Коммутирующая арматура герметичной колодки выполнена сварной, при этом одиночные гермовыводы содержат жесткие токоведущие контактные удлинители с плоским фланцем, а коаксиальные гермовыводы содержат упругие токоведущие контактные удлинители, установленные на стержни и сгруппированные на поверхности керамической пластины в ряды с разностью высоты верхних точек упругих токоведущих контактных удлинителей между первым и каждым последующим рядом h, определяемой по соотношению h=l·sinα, где l - расстояние между первым и каждым последующим рядом, α - угол наклона плоскости касания верхних точек упругих токоведущих контактных удлинителей к плоскости керамической пластины. Колодка содержит также установленные на экраны цилиндрические удлиняющие втулки с лепестками на обоих торцах, причем на нижнем торце лепестки изогнуты по радиусу на угол 90° в направлении от оси симметрии втулки и в центре каждого лепестка выполнена пуклевка, а на верхнем торце лепестки последовательно изогнуты два раза по радиусу на угол 90° в направлении к оси симметрии втулки. Для сварки арматуры в качестве источника нагрева используют импульсное лазерное излучение. Технический результат: обеспечение высокого уровня технологических и эксплуатационных свойств коммутирующего узла герметичной колодки. 2 н.п. ф-лы, 3 ил.

где l - расстояние между первым и каждым последующим рядом,

α - угол наклона плоскости касания верхних точек упругих токоведущих контактных удлинителей к плоскости керамической пластины,

и установленные на экраны цилиндрические удлиняющие втулки с лепестками на обоих торцах, причем на нижнем торце лепестки изогнуты по радиусу на угол 90° в направлении от оси симметрии втулки и в центре каждого лепестка выполнена пуклевка, а на верхнем торце лепестки последовательно изогнуты два раза по радиусу на угол 90° в направлении к оси симметрии втулки.

где l - расстояние между первым и каждым последующим рядом,

α - угол наклона плоскости касания верхних точек упругих токоведущих контактных удлинителей к плоскости керамической пластины,

и приваривают импульсной лазерной сваркой, а цилиндрические удлиняющие втулки устанавливают на экраны коаксиальных гермовыводов и приваривают импульсной лазерной сваркой к фланцу экрана, совмещая перекрестие окуляра сварочной установки с центром пуклевки на лепестке.

| Колодка выводов | 1990 |

|

SU1709427A1 |

| Высокотемпературная электроизоляционная колодка | 1986 |

|

SU1464229A1 |

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ И ВАКУУМНОЕ РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 1998 |

|

RU2195734C2 |

| JP 60117760 A, 25.06.1985 | |||

| US 5097319 A, 17.03.1992. | |||

Авторы

Даты

2009-01-20—Публикация

2007-03-26—Подача