Группа изобретений относится к газовой, газоперерабатывающей, химической и нефтяной промышленности и может быть использовано в процессах и аппаратах для сепарации жидкости из газового потока после его контакта с жидкостью, для разделения газожидкостного потока, для абсорбции влаги жидкими поглотителями, при осушке природного и нефтяного газа.

Известен способ и устройство для разделения газожидкостного потока на газовую и жидкостную фазы в поле центробежных сил при закручивании газового потока патенту №1072865 РФ, МПК 4: B01D 3/26. По указанному известному способу производят:

- закручивание основного газового потока;

- разделение газожидкостного потока в поле центробежных сил с образованием пленки жидкости на внутренней стенке патрубка;

- последующий отвод пленки с частью газа через зазор между цилиндрическим патрубком и колпачковым пленкосъемником.

Устройство включает прямоточно-центробежный элемент, состоящий из цилиндрического патрубка, завихрителя на входе, пленкосъемника на выходе и устройство подачи жидкости в виде отбортованной вертикальной стенки внутри патрубка.

Недостатком способа и устройства является неэффективное отделение капель жидкости из осевой зоны элемента, т.е. на малых радиусах, из-за малых центробежных сил.

Известны способ и устройство по патенту №1149475, МПК 6: B01D 3/26, в которых устранены вышеуказанные недостатки путем подачи жидкости по оси закрученного газового потока на поверхность тела вращения (вытеснителя), что позволяет перевести капли жидкости с нулевого радиуса оси элемента на начальный радиус равный радиусу кромки вытеснителя. Это повышает эффективность разделения газожидкостного потока за счет увеличения центробежной силы, действующей на каплю жидкости в приосевой зоне элемента.

Устройство включает основание с прямоточно-центробежными элементами, каждый из которых состоит из цилиндрического патрубка с завихрителем на входе, колпачковым пленкосъемником на выходе, вытеснителем, выполненным в виде параболоида вращения, установленного на стенке трубки по оси патрубка.

Недостатками способа и устройства являются:

- снижение эффективности сепарации газожидкостной смеси за счет повторного дробления жидкости на стенках трубки;

- неравномерность диаметра капель, срывающихся с вытеснителя;

- необходимость расположения кромок вытеснителя строго в горизонтальной плоскости по оси патрубка.

Наиболее близким способом того же назначения к заявленному способу в группе изобретений по совокупности признаков является «Способ контакта газа и жидкости и устройство для его осуществления» - патент №2192912, МПК 7 B01D 3/26 (прототип способа), который включает закручивание газового потока, подачу жидкости в зону низкого давления, диспергирование и формирование ее в пленку на поверхности тела вращения, разделение газожидкостного потока на жидкую и газовую фазы при предварительном контакте газа с цилиндрическим вращающимся слоем жидкости.

Устройство включает основание с прямоточно-центробежными элементами, каждый из которых состоит из цилиндрического патрубка, снабженного в верхней части сепарационным устройством, а в нижней части - тангенциальным завихрителем, диафрагмирующей кольцевой перегородкой, трубку рециркуляции потока.

Недостатком этого способа и устройства является низкая эффективность отделения капель жидкости различного диаметра, которые срываются по всему периметру вытеснителя, ухудшение эффективности разделения при повышенных нагрузках по жидкости.

Известен прямоточно-центробежный сепарационный элемент по патенту РФ №1409312, МПК: B01D 45/12, содержащий вертикальный цилиндрический патрубок, размещенный на полотне тарелки, завихритель - на входе и колпачковый пленкосъемник - на выходе цилиндрического патрубка, поперечную опорную перегородку между патрубками и пленкосъемником с сегментными вырезами по наружному диаметру для отбора газожидкостной смеси.

Недостатком этого устройства является вторичный унос жидкости на выходе из колпачкового пленкосъемника попутно движущимся газовым потоком при сбросе ее на основание - полотно тарелки. Газ с меньшей плотностью выходит из-под пленкосъемника по меньшему радиусу вверх, жидкость с большей плотностью движется по большому радиусу вниз, то есть разделенные фазы пересекаются. При пересечении фаз возникает вторичный унос жидкости газовым потоком.

Наиболее близким устройством того же назначения к заявленному устройству в группе изобретений по совокупности признаков является «Прямоточно-центробежный сепарационный элемент» - патент №2094073, МПК: B01D 3/26; B01D 45/12 (прототип устройства). Прямоточно-центробежный элемент включает цилиндрический патрубок с завихрителем в нижней части и пленкосъемником в верхней части, кольцевую опорную перегородку, выполненную из двух секторов, размещенных друг над другом, один из которых закреплен на наружной поверхности патрубка, а другой с возможностью осевого поворота.

Указанное техническое решение позволяет производить отбор жидкости по внутреннему радиусу каплесъемника (большому радиусу), а отбор газовой фазы по наружному диаметру патрубка, что снижает повторный унос жидкости попутным газовым потоком, выходящим из-под каплесъемника.

Недостатком этого устройства является выход газожидкостного потока из одного канала - кольцевого сектора с одной стороны, что ведет к повторному дроблению жидкости газовым потоком, выходящим из-под каплесъемника, и ухудшению эффективности сепарации.

Задача, на решение которой направлена заявляемая группа изобретений, заключается в создании эффективного способа и устройства сепарации жидкости из газового потока при изменяющихся нагрузках по газу и жидкости.

Единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в способе сепарации жидкости из газового потока, включающем закручивание газожидкостного потока, формирование вращающегося слоя жидкости на поверхностях осевого и периферийного тел вращения, разделение потоков на жидкую и газовую фазы и их последующий отбор, на максимальных радиусах вращающихся слоев жидкости, сформированных на осевом и (или) периферийном телах вращения путем воздействия на эти слои закрученным газовым потоком, образуют дискретные укрупненные капли жидкости.

Отбор жидкости и газа производят раздельно, причем отбор жидкой фазы осуществляют на максимальном радиусе, а газовой фазы на минимальном радиусе.

Вращающий слой жидкости на поверхности периферийного тела вращения образуют диафрагмированием закрученного газожидкостного потока, при этом осуществляют отбор части жидкости непосредственно перед ее диафрагмированием и подачу газожидкостной смеси на рециркуляцию после диафрагмирования.

Единый технический результат при осуществлении группы изобретений по объекту - устройство достигается тем, что в устройстве для сепарации жидкости из газового потока, включающем полотно тарелки с прямоточно-центробежными элементами, каждый из которых состоит из цилиндрического патрубка с завихрителем на входе и сепарационным устройством в виде колпачкового пленкосъемника на выходе, кольцевую опорную перегородку и вытеснитель внутри цилиндрического патрубка, канал рециркуляции, вытеснитель и (или) цилиндрический патрубок снабжены наклонными зубьями, расположенными на их периферийной кромке, причем наклон зубьев ориентирован в сторону закрутки газового потока.

На внутренней стенке патрубка выше полотна тарелки расположена кольцевая диафрагмирующая перегородка, непосредственно над и под которой соответственно расположены каналы для подачи газожидкостной смеси и отбора жидкости.

Между внутренней стенкой колпачкового каплесъемника и наружной стенкой цилиндрического патрубка установлена опорная кольцевая П-образная перегородка с противоположно расположенными каналами для отбора жидкостной и газовой фаз, причем каналы для отбора жидкой фазы выполнены на максимальном радиусе, а для отбора газовой фазы на минимальном радиусе.

Цилиндрический патрубок выполнен из ромбовидного листа, при соединении сторон которого образован спиральный стык, ориентированный в направлении движения газожидкостного потока, а канал рециркуляции выполнен в виде отверстий или трубки рециркуляции с центральными отбортованными вверх стенками, на которых закреплен вытеснитель.

Сепарация жидкости от газового потока путем укрупнения капель жидкости до узкого диапазона, одинаковых по размеру, и выполнение устройства, конструкция которого обеспечила возможность укрупнения капель жидкости, позволили осуществить создание эффективного способа и устройства сепарации жидкости из закрученного газового потока при изменяющихся нагрузках по газу и жидкости.

Авторам не известны способы сепарации жидкости из газового потока и устройства для его осуществления, в которых бы повышение эффективности сепарации жидкости при изменяющихся нагрузках по газу и жидкости достигалось подобным образом.

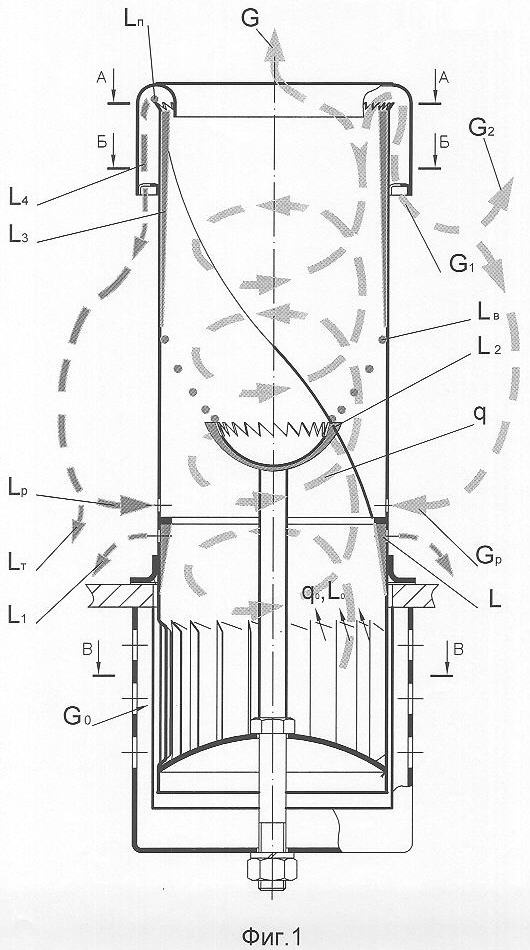

На фиг.1 представлена схема, иллюстрирующая предлагаемый способ сепарации жидкости от газового потока.

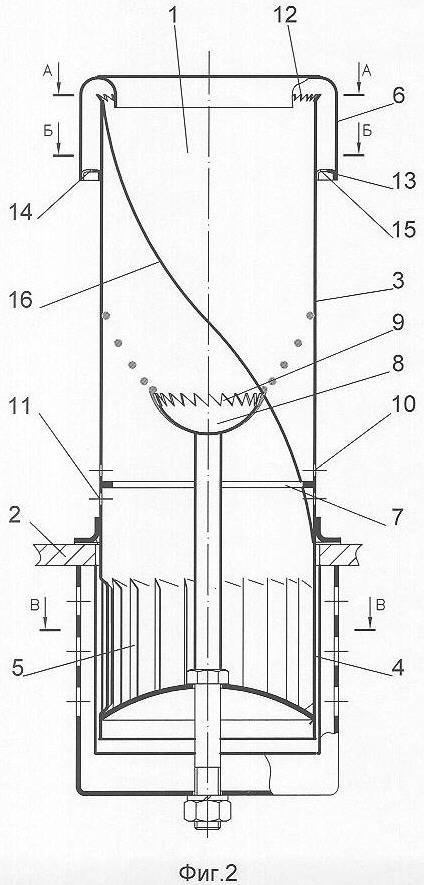

На фиг.2 представлено устройство для осуществления способа сепарации жидкости от газового потока.

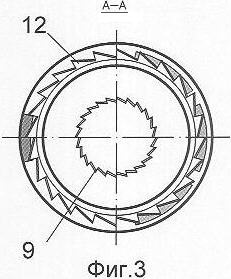

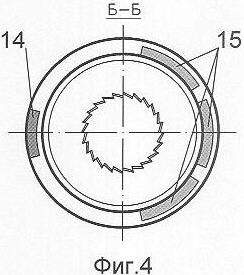

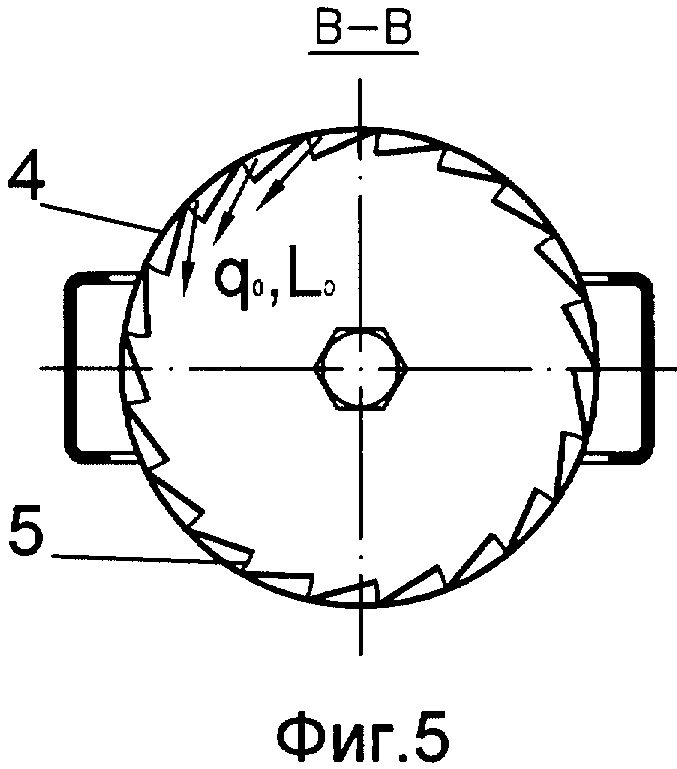

На фиг.3, 4, 5 показаны поперечные разрезы: А-А, Б-Б, В-В фиг.2.

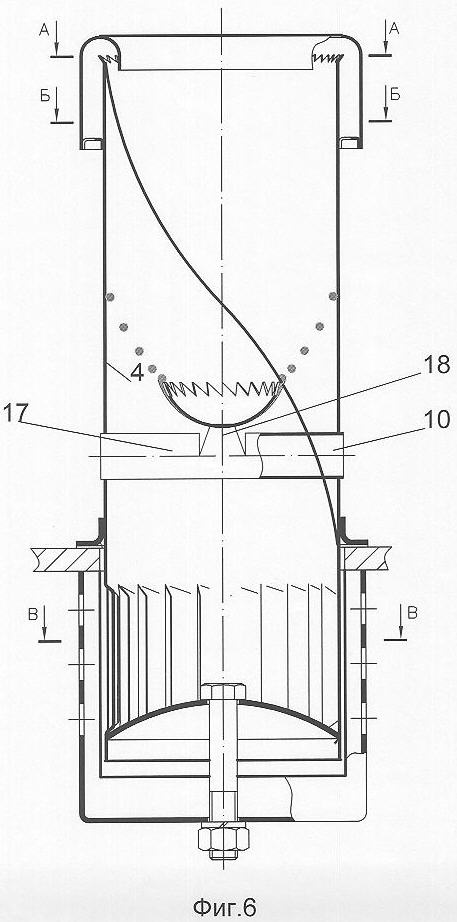

На фиг.6 представлено устройство для осуществления способа сепарации жидкости от газового потока с трубкой рециркуляции.

Объект - способ сепарации жидкости из газового потока осуществляется следующим образом. Газожидкостной поток G0 (фиг.1) разделяют на множество потоков газа q0 и жидкости L0, которые закручивают, образуя множество тангенциально направленных газовых и жидкостных струй (фиг.1, 5). Из жидкости тангенциально направленными газовыми струями формируют цилиндрический вращающийся слой L. Затем цилиндрический вращающийся слой жидкости L диафрагмируют, при этом осуществляют отбор части жидкости (поток L1) из цилиндрического вращающегося слоя жидкости L непосредственно перед ее диафрагмированием. После диафрагмирования из капель жидкости образуют вращающиеся слои жидкости L2 и L3 на поверхностях осевой и периферийной тел вращения (на поверхности вытеснителя и внутренней поверхности цилиндрического патрубка) соответственно. На максимальном радиусе вращающегося слоя жидкости L2, образованного на поверхности осевого тела вращения, формируют дискретные укрупненные капли жидкости Lв путем переноса его газовым потоком q. Эти дискретные укрупненные капли жидкости Lв потоком газа q переносят на вращающийся слой жидкости L3, образованный на периферийном теле вращения (внутренней поверхности цилиндрического патрубка).

В зоне сепарации на максимальном радиусе вращающегося слоя жидкости L3, сформированном на периферийном теле вращения, путем воздействия на этот слой закрученным газовым потоком q могут быть также образованы дискретные укрупненные капли жидкости Lп.

Укрупненные капли жидкости Lп переносят закрученным газовым потоком q1 в сепарационную зону и осаживают в виде слоя жидкости на ее поверхности (внутренней поверхности колпачкового каплесъемника), откуда ее отбирают (поток L4) на максимальном радиусе. Газ (поток G1) отбирают на минимальном радиусе, при этом отбор газа и жидкости осуществляют в противоположно расположенных каналах.

Основной поток закрученного газа G отбирают из осевой зоны сепарации.

Поток газа G1, отобранный из сепарационной зоны, делят на два потока G2 и Gр. Поток G2 соединяют с основным потоком закрученного газа G, отобранным из осевой зоны сепарации. А поток газа Gр и отобранную из сепарационной зоны часть жидкости Lp потока L4 отправляют на рециркуляцию в качестве газожидкостной смеси Gр Lp в зону после диафрагмирования. Оставшийся основной поток жидкости Lт подают на полотно тарелки, откуда отводят.

Пример.

Максимальный расход газа, кг/ч - 64447

Давление газа, МПа - 12,48

Температура, газа, °С - 29

Объемный расход жидкости, м3/с - 0,0072

Диаметр прямоточно-центробежного элемента, м - 0,1

Диаметр вытеснителя, м - 0,05

Площадь дискретной поверхности, м2 - (0,001·0,001)=1·10-6

Число дискретных поверхностей (зубьев), шт.- 24

Увеличение диаметра капли на дискретных поверхностях, раз

(0,05·3,14·0,001/24·1·10-6)=6,5

Скорость рабочая в прямоточно-центробежном элементе, м/с - 0,6

Унос жидкости с газом, г/1000 нм3 ≈12

Объект - устройство для осуществления способа сепарации жидкости от газового потока (фиг.2) содержит прямоточно-центробежные элементы 1, установленные на полотне тарелки 2, каждый элемент состоит из цилиндрического патрубка 3, на входе которого установлен завихритель 4 с жалюзийными каналами 5 (фиг.2, 5), а на выходе сепарационное устройство, выполненное в виде колпачкового каплесъемника 6, а внутри цилиндрического патрубка 3 расположены кольцевая диафрагмирующая перегородка 7 и вытеснитель 8, снабженный заостренными наклонными зубьями 9 (фиг.2, 3). Над кольцевой диафрагмирующей перегородкой 7, которая расположена выше полотна тарелки 2, расположен канал рециркуляции 10 для подачи газожидкостной смеси, а под ней канал для отбора жидкости 11. Верхняя часть цилиндрического патрубка 3 может быть снабжена заостренными наклонными зубьями 12 (фиг.2, 3). Между наружной стенкой цилиндрического патрубка 3 и внутренней стенкой колпачкового каплесъемника 6 установлена опорная П-образная перегородка 13, на которой расположены на большем радиусе канал для отбора жидкости 14 (фиг 2, 4) и на малом радиусе каналы для отбора газа 15 (фиг 2, 4). Канал для отбора жидкости 14 и каналы для отбора газа 15 выполнены противолежащими.

Цилиндрический патрубок 3 выполнен из листа в виде параллелограмма. При соединении сторон листа образован спиральный стык 16 с углом наклона ≈45°, ориентированный в направлении движения газожидкостного потока.

При малых нагрузках по жидкости канал отбора жидкости 11 отсутствует, а канал рециркуляции 10 выполняется в виде трубки 17 с отбортованными по центру вверх стенками 18, на которых по оси патрубка закреплен вытеснитель 8 (фиг.6).

Устройство работает следующим образом.

Газожидкостной поток G0 (фиг.1) подают в прямоточно-центробежный элемент 1 через жалюзийные каналы 5 завихрителя 4 (фиг.2, 5), на которых его разделяют на множество потоков газа q0 и жидкости L0 и закручивают (фиг.1, 5). Слой жидкости L на внутренней поверхности цилиндрического патрубка 3 устанавливают внутренним диаметром кольцевой диафрагмирующей перегородки 7. При больших массовых соотношениях жидкости к газу (более 0,02) жидкость (поток L1) отбирают с внутренней поверхности цилиндрического патрубка 3 через каналы 11 на полотно тарелки 2, откуда отводят.

При использовании прямоточно-центробежного элемента 1 в качестве массообменного каналы 11 не выполняются или заглушаются, а в каналы 10 подается жидкость с полотна тарелки 2 на контакт с газовыми потоками q0 (фиг.1, 5).

После диафрагмирования жидкость под действием центробежных сил подают на поверхности тел вращения: внутреннюю поверхность цилиндрического патрубка 3 (фиг.2), образуя на ней слой жидкости L3 (фиг.1), и поверхность вытеснителя 8 (фиг.2), образуя на ней слой жидкости L2 (фиг.1).

Слой жидкости L2 с поверхности вытеснителя 8 переводят закрученным газовым потокам q на поверхности зубьев 9, чем увеличивают его толщину. Затем на остриях равномерно расположенных наклонных зубьев 9, поверхность которых минимальна, формируют укрупненные капли жидкости Lв (фиг.1). Укрупненные капли Lв с остриев зубьев 9 газовым потоком q переносят на внутреннюю поверхность цилиндрического патрубка 3 в слой жидкости L3, который затем переносят на поверхности зубьев 12 (при их наличии) в верхней части цилиндрического патрубка 3. На остриях зубьев 12 также формируют укрупненные капли жидкости Lп.Сформированные капли жидкости Lп переносят газовым потоком G1 на внутреннюю поверхность колпачкового каплесъемника 6, образуя на ней слой жидкости L4. Отсепарированный от жидкости газ отбирают закрученным потоком G по центру колпачкового каплесъемника 6. Отсепарированную жидкость из-под колпачкового каплесъемника 6 отбирают по каналу для отбора жидкости 14 (поток L4), а газ (поток G1) по каналам для отбора газа 15. Из отобранного газа (поток G1) отделяют часть газа (поток Gp) и отправляют на рециркуляцию в канал 10. Для повышения эффективности сепарации осуществляют рециркуляцию газожидкостной смеси (поток Gр, L4), образованной из потока отсепарированной жидкости L4 и потока газа Gр, из межпатрубкового пространства через каналы 10, которые расположены выше диафрагмирующей перегородки 7. Оставшуюся часть газа (поток G2) фиг.1 соединяют с отсепарированным от жидкости газом (поток G).

При наличии одного канала рециркуляции 10 (без канала 11) (фиг.6) потоки рециркуляции Lр и Gp подают по каналу 10 трубки 17 на поверхность вытеснителя 7.

Использование предлагаемого способа и устройства для сепарации жидкости от газового потока позволило обеспечить эффективную сепарацию жидкости из закрученного газового потока, в том числе при изменяющихся нагрузках по газу и жидкости. Повышение эффективности сепарации достигнуто увеличением диаметра сепарируемых капель в центробежном поле, приведением капель к однородному диаметру и равномерному расположению их на периметре тел вращения с максимальным радиусом. Диафрагмированием жидкостного потока выше полотна тарелки достигнут расширенный диапазон эффективной работы сепарационного устройства. Расширена область применения устройства, которое может быть использовано в качестве массообменного и сепарационного. Выполнение зубьев на верхней части патрубка обеспечивает возможность посадки каплесъемника на патрубок с переводом жидкости непосредственно на внутреннюю стенку каплесъемника без дробления жидкости газовым потоком и возможностью гарантийной соосной установки и обеспечения площади сечения выхода газожидкостной смеси каплесъемника и патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2359737C2 |

| СПОСОБ СЕПАРАЦИИ ГАЗА ОТ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567317C1 |

| Контактно-сепарационная тарелка | 1982 |

|

SU1072865A1 |

| ПРЯМОТОЧНО-ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 1995 |

|

RU2094073C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 2014 |

|

RU2571766C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552438C2 |

| Массообменная тарелка | 1982 |

|

SU1066624A1 |

| Массообменная тарелка | 1980 |

|

SU891103A1 |

| СЕПАРАЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2650985C2 |

| КОЛЛЕКТОР СБОРА ЖИДКОСТИ ДЛЯ МАССООБМЕННЫХ И СЕПАРАЦИОННЫХ АППАРАТОВ | 2010 |

|

RU2452550C1 |

Изобретение предназначено для разделения газожидкостного потока. Способ сепарации жидкости из газового потока включает закручивание газожидкостного потока, формирование вращающегося слоя жидкости на поверхностях цилиндрического патрубка и осевого тела вращения, разделение потоков на жидкую и газовую фазы. На максимальном радиусе периферийной кромки осевого тела вращения, снабженного наклонными зубьями, увеличивают толщину слоя жидкости и формируют дискретные укрупненные капли жидкости путем воздействия на слои жидкости закрученным газовым потоком. Устройство для сепарации включает полотно тарелки с прямоточно-центробежными элементами, каждый из которых состоит из цилиндрического патрубка с завихрителем на входе и сепарационным устройством в виде колпачкового пленкосъемника на выходе, кольцевую перегородку между наружной стенкой патрубка и внутренней стенкой пленкосъемника, расположенный внутри цилиндрического патрубка вытеснитель, канал рециркуляции. Вытеснитель снабжен наклонными зубьями, расположенными на его периферийной кромке. Наклон зубьев ориентирован в сторону закрутки газового потока. Кольцевая перегородка выполнена с противоположно расположенными каналами для отбора жидкой и газовой фаз. Технический результат: повышение эффективности сепарации при изменяющихся нагрузках по газу и жидкости и расширение области применения. 2 н. и 5 з.п. ф-лы, 6 ил.

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192912C1 |

| ПРЯМОТОЧНО-ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 1995 |

|

RU2094073C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2150315C1 |

| Массообменный аппарат | 1985 |

|

SU1286228A1 |

| Раствор для извлечения свинца из продуктов металлургического производства | 1987 |

|

SU1444377A1 |

Авторы

Даты

2009-01-27—Публикация

2007-03-28—Подача