Изобретение относится к ракетно-космической технике и может быть использовано при проектировании ракет-носителей, применяемых для выведения космических аппаратов или другой полезной нагрузки на околоземную орбиту.

В настоящее время перед конструкторами стоит задача создания на базе существующих новых ракет-носителей (РН), позволяющих выводить на околоземную орбиту более массивные полезные нагрузки и не требующих при этом значительных финансовых затрат на их модернизацию. Для решения подобных задач в качестве базовой целесообразно использовать многоступенчатые ракеты-носители, так как во многих случаях достаточно доработки одной ступени для достижения поставленной цели, причем ее базовый вариант может быть использован по назначению и в дальнейшем.

На практике данная техническая проблема решается путем изменения удельной тяговооруженности двигателя, для чего потребуется или существенно уменьшить массу РН при сохранении тяги двигателей, или увеличить тягу двигателей при относительно малом приращении массы РН в целом.

Многоступенчатые РН в зависимости от схемы стыковки ступеней разделяются на два основных типа: последовательная схема соединения блоков (например, РН типа «Зенит») и последовательно-параллельная схема соединения блоков (например, РН типа «Энергия»).

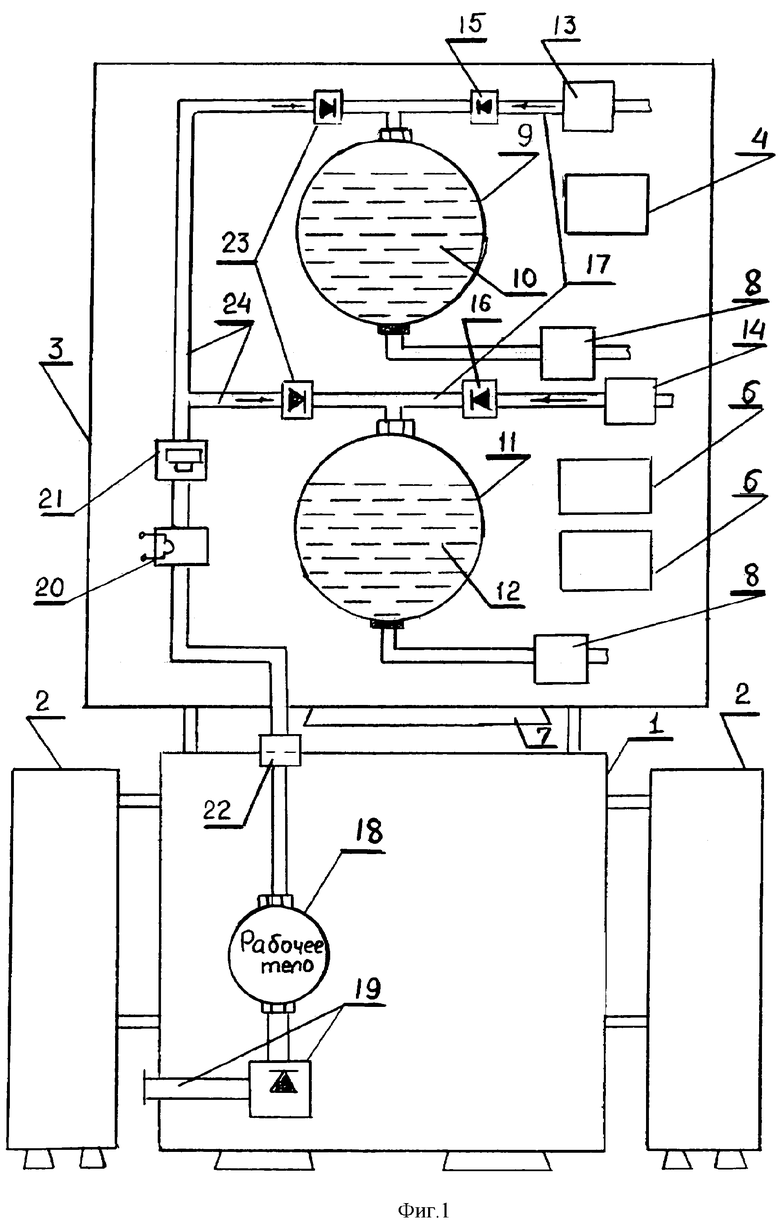

Известна ракета-носитель типа «Союз» (Рабочая документация на РН «Союз», ГНПРКЦ «ЦСКБ-Прогресс», г.Самара, 1967), блоки которой имеют последовательно-параллельную схему соединения. На фиг.1 (прототип) показан эскиз принципиального устройства РН, состоящей из центрального блока 1, четырех боковых блоков 2 и оконечного блока (третьей ступени) 3. Центральный и боковые блоки соединены параллельно, а центральный блок 1 и третья ступень 3 - последовательно. На последней ступени 3 размещены: система управления 4, система наземного телеметрического контроля (параметров РН) 5 и бортовая информационно-телеметрическая система 6, при этом две последние системы оснащены датчиковой и измерительной аппаратурой, размещенной на всех блоках.

Третья ступень 3, как и другие блоки РН, состоит из двигателя 7, оснащенного насосами 8 для перекачки компонентов топлива, газогенератором, газовой турбиной (на фиг.1 газогенератор и газовая турбина не показаны), бака 9 с горючим 10, бака 11 с окислителем 12, системы наддува бака горючего 13, системы наддува бака окислителя 14 и других вспомогательных систем. Система наддува баков включает в себя обратные клапаны 15, 16, а также другую арматуру, соединенную между собой трубопроводами 17 с образованием основной пневмомагистрали. Устройства, позволяющие получить газовую смесь для наддува баков, ввиду их сложности и не относящиеся к данному изобретению, здесь не рассматриваются.

Система наддува баков, кроме основной, имеет вспомогательную пневмомагистраль (подсистему гарантированного наддува баков), включающую в себя шар-баллон(ы) высокого давления (далее по тексту шар-баллоны) 18 с рабочим телом, заправочную арматуру 19, пироклапан 20 и понижающий редуктор давления 21. Шар-баллоны 18 (на фиг.1 показан один шар-баллон) и заправочная арматура 19 размещаются на центральном блоке 1. Пироклапан 20, редуктор давления 21, стыковочная колодка 22, расположенная на месте стыковки центрального блока 1 и третьей ступени 3, обратные клапаны 23 и трубопроводы 24 образуют вспомогательную магистраль системы наддува баков третьей ступени. При этом шар-баллоны 18 являются не только емкостью для хранения рабочего тела, но и устройством для подачи его в полость соответствующего бака. Шар-баллоны оснащены предохранительными клапанами (на фиг.1 не показаны).

Основным элементом каждого блока является его двигательная установка, используемая для создания реактивной тяги. При этом в качестве компонентов топлива (окислителя и горючего) могут быть применены: кислород - керосин; азотная кислота - циклин и т.д. Горючее и окислитель находятся в соответствующих баках в жидком состоянии и в процессе работы двигателя вытесняются из них сжатым газообразным рабочим телом.

В газогенераторе жидкое горючее смешивается относительно малой массой окислителя, образуя «сладкую» смесь, используемую для приведения в движение газовой турбины и наддува бака с горючим.

Основная масса горючего попадает в камеру сгорания. Наддув бака окислителя осуществляется газообразным окислителем. Газообразный окислитель получается в процессе интенсивного нагрева жидкого окислителя.

Газовая турбина преобразует поступательное движение газообразной "сладкой" смеси во вращательное движение насосов, служащих для перекачки компонентов топлива.

Горючее, вытесняемое из бака, прокачивается насосом через рубашку охлаждения камеры сгорания двигателя (рубашка охлаждения и камера сгорания не показаны) и попадает в нее, где, смешиваясь с окислителем, воспламеняется, создавая реактивную тягу. По такой схеме работает каждая ступень РН.

Для гарантийного наддува баков на начальном этапе работы двигателя 7, когда давление в основной пневмомагистрали близко к нулю, применяется вспомогательная пневмомагистраль. Шар-баллоны 18 этой магистрали перед стартом РН заправляются под большим давлением газообразным рабочим телом, представляющим собой инертный газ по отношению к компонентам топлива. Заправка шар-баллонов 18 осуществляется без принудительного охлаждения (или подогрева) рабочего тела. Применение подобного режима заправки шар-баллонов 18 существенно упрощает конструкцию и номенклатуру заправочной арматуры 19 и не требует применения криогенной техники на стартовом комплексе. На практике системы гарантийного наддува для каждого бака могут быть автономными (на чертеже показана общая система наддува), причем в качестве рабочего тела могут быть использованы различные газы.

Гарантийный наддув баков включается перед завершением функционирования центрального блока 1 (к этому моменту времени боковые блоки 2 отделены от РН) и запуском двигателя третьей ступени. В соответствии с логикой работы системы управления 4 открывается пироклапан 20 и газообразное рабочее тело, проходя через редуктор давления 21, создает в баках 9 и 11 необходимый наддув горючего 10 и окислителя 12. Наличие обратных клапанов 23 исключает уменьшение давления в баках после отделения центрального блока 1 от РН.

Недостатком прототипа является то, что данная ракета-носитель не позволяет выводить на околоземную орбиту относительно большие массы полезной нагрузки. Одной из причин этого является относительно большая масса системы наддува баков третьей ступени РН. Кроме того, система наддува баков третьей ступени сложна как в части конструкции, так и в части функционирования, поскольку наддув баков обеспечивается работой двух автономных пневмомагистралей.

Целью изобретения является устранение указанных недостатков прототипа, а именно увеличение при прочих равных условиях массы выводимой на околоземную орбиту полезной нагрузки за счет уменьшения массы системы наддува баков третьей ступени РН, а также упрощение ее конструкции.

Указанная цель достигается тем, что в многоступенчатой ракете-носителе, состоящей из четырех боковых, центрального и оконечного блоков, образующих ее первую, вторую и третью ступени, системы управления, системы наземного телеметрического контроля, бортовой информационно-телеметрической и других обеспечивающих систем, каждый из блоков которой снабжен двигателем с насосами для перекачки компонентов топлива (окислителя и горючего), топливными баками, системами наддува рабочим газообразным телом топливных баков, емкостями для приема и хранения рабочего тела, выполненными в виде шар-баллонов, арматурой, соединяющей полости баков с системой наддува баков, заправочной арматурой для заправки неохлажденного рабочего тела, а также датчиковой и измерительной аппаратурой, система наддува топливных баков третьей ступени выполнена по одномагистральной схеме, в качестве рабочего тела для наддува баков использовано газообразное вещество, например, гелий, температура парообразования которого ниже температуры парообразования окислителя, например, жидкого кислорода, объем шар-баллонов меньше объема, занимаемого заданным количеством рабочего тела, находящегося при температуре, равной температуре окислителя, и давлении, не превышающем допустимого из условия обеспечения прочности шар-баллонов давления, при этом температура рабочего тела на входе в заправочную арматуру значительно выше температуры окислителя, а вход каждого из шар-баллонов пневматически соединен со стыковочной колодкой заправочной арматуры, расположенной на стыке между центральным блоком и третьей ступенью, причем пневмомагистраль системы наддува указанных баков сопряжена с теплообменником двигателя, а датчики для регистрации давления рабочего тела в шар-баллонах функционально связаны с системой наземного телеметрического контроля.

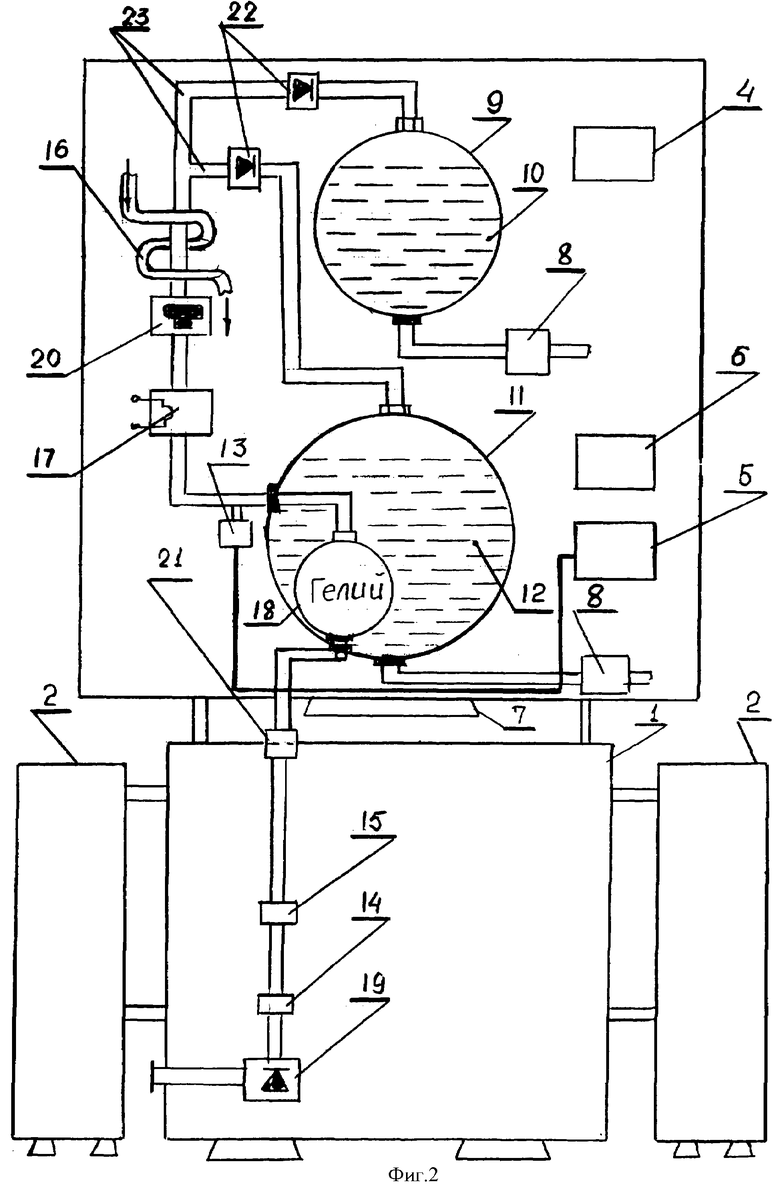

Рассмотрим работу предлагаемой РН на примере функционирования третьей ступени, поскольку изменения конструкции РН касаются этой ступени. На фиг.2 показан эскиз РН. Ракета-носитель состоит из центрального блока 1, четырех боковых блоков 2 и оконечного блока (третьей ступени) 3. Центральный и боковые блоки соединены параллельно, а центральный блок 1 и третья ступень 3 - последовательно. На последней ступени 3 размещены: система управления 4, система наземного телеметрического контроля 5 и бортовая информационно-телеметрическая система 6, при этом две последние системы оснащены датчиковой и измерительной аппаратурой, установленной на всех блоках РН.

Третья ступень РН, как и другие блоки, состоит из двигателя 7 с газогенератором, газовой турбиной (газогенератор и газовая турбина на фиг.2 не показаны), насосами 8 для перекачки компонентов топлива, теплообменником 16, бака 9 с горючим 10, бака 11 с окислителем 12, датчиковой аппаратуры 13, связанной с системой наземного телеметрического контроля 5. Система наддува баков функционирует по одномагистральной схеме. Она состоит из пневморазъемов 14 и 15, теплообменника 16, входящего в двигатель, пироклапана 17, шар-баллонов 18, заправочной арматуры 19, предназначенной для перекачки неохлажденного рабочего тела, редуктора давления 20. Заправочная арматура 19 и пневморазъемы 14 и 15 образуют заправочную магистраль. Пироклапан 17 и редуктор давления 20, включенные последовательно, стыковочная колодка 21, расположенная на месте стыковки центрального блока 1 и третьей ступени 3, обратные клапаны 22 и трубопроводы 23 составляют арматуру системы наддува баков третьей ступени. Давление рабочего тела в шар-баллонах 18 измеряется с помощью датчиковой аппаратуры 13, а соответствующая информация передается через систему наземного телеметрического контроля 5 на наземную заправочную станцию.

Применение пневморазъемов 14 и 15 позволяет практически без доработки использовать центральный блок 1 для проектирования предлагаемой РН, т.е. сделать его унифицированным.

В соответствии с уравнением Менделеева-Клайперона рабочее тело будет иметь в заданном объеме наибольшее количество вещества (отношение массы газа к его молекулярному весу), чем ниже температура и больше давление. Если давление не превышает допустимого значения, то достигается минимизация массы самих шар-баллонов. Данная задача может быть решена различными способами.

Рабочее тело может быть охлаждено перед заправкой, а шар-баллоны выполнены в виде сосуда Дьюара. Однако в этом случае масса шар-баллонов будет относительно большой, поскольку они должны иметь двойную стенку. В космической технике в качестве термостатирующего устройства используют холод окислителя, например, жидкого кислорода (ракета-носитель Н-1), т.е. шар-баллоны могут находиться внутри бака окислителя и заправляться предварительно охлажденным рабочим телом. Недостатком этого способа является необходимость наличия наземной криогенной техники, также заправочной аппаратуры, пригодной для транспортировки сильно охлажденного газа (до минус 180°С). При этом центральный блок РН не будет унифицированным.

В предлагаемой многоступенчатой РН шар-баллоны 18 находятся в баке с жидким окислителем и перед стартом РН заправляются инертным к компонентам топлива газом. Их зарядка осуществляется без проведения предварительного принудительного охлаждения газа. В качестве рабочего тела используется инертный газ, причем температура парообразования рабочего тела ниже температуры парообразования окислителя (в противном случае рабочее тело превратится в жидкость). Этому условию идеально удовлетворяет гелий, широко применяемый в космической технике (температура парообразования гелия 2K). Кроме того, применение гелия в качестве рабочего тела связано с тем, что он инертен к компонентам топлива и имеет малый атомный вес.

Перед запуском двигателя третьей ступени 3 (к этому моменту времени боковые блоки отделены от РН) в соответствии с логикой работы системы управления 4 открывается пироклапан 17 и газообразное рабочее тело, проходя через редуктор давления 20, создает в баках 9 и 11 наддув горючего 10 и окислителя 12. После запуска двигателя 7 третьей ступени 3 окислитель 10 и горючее 12 вытесняются, а по мере уменьшения их массы в полость соответствующих баков из шар-баллонов 18 поступает рабочее тело, поддерживая необходимый наддув. При этом давление и масса рабочего тела в шар-баллонах 18 таковы, что в процессе работы двигателя 7 третьей ступени 3 происходит полное опорожнение баков 9 и 11. Объем шар-баллонов выбирается меньше объема заданного количества рабочего тела, находящегося при температуре, равной температуре окислителя, и давлении, не превышающем по условию обеспечения прочности шар-баллонов давления. В этом случае будет происходить полная заправка шар-баллонов по критерию минимизации массы шар-баллонов. Давление рабочего тела контролируется телеметрической системой, а для исключения повреждения шар-баллонов применяются предохранительные клапаны, настроенные на допустимое с точки зрения их прочности давление. Заправка рабочего тела, температура которого значительно выше температуры окислителя (разница может достигать примерно на 130÷200 градусов), осуществляется ступенчато с целью охлаждения газа до температуры окислителя и достижения давления, равного давлению срабатывания предохранительного клапана. Затем по мере необходимости происходит постоянная подпитка шар-баллонов рабочим телом. Объем окислителя на несколько порядков больше объема рабочего тела, поэтому потеря холода окислителя незначительна.

Для определения объема шар-баллонов необходимо выбрать количество рабочего тела (масса рабочего тела, отнесенное к его молекулярному весу), требуемое для полного вытеснения компонентов топлива. Существующие в настоящее время методики определения количества рабочего тела учитывают объем топливных баков, остаточное давление (примерно 4 атм) и температуру рабочего тела в баках, остаточную массу газа в шар-баллонах и т.д. Далее по известному количеству рабочего тела, его температуре и давлению вычисляется по формуле закона Менделеева-Клайперона необходимый и достаточный объем шар-баллонов.

Основным элементом третьей ступени 3 является его двигательная установка 7, используемая для создания реактивной тяги РН. При работающем двигателе в газогенераторе основная масса окислителя 10 смешивается относительно малой массой горючего 9, образуя газообразную «кислую» смесь, используемую для приведения в движение газовой турбины.

Газовая турбина преобразует поступательное движение «кислой» смеси во вращательное движение насосов 8 перекачки компонентов топлива. "Кислая" смесь после турбины попадает в камеру сгорания. Горючее 9, транспортируемое из соответствующего бака насосом 8, протекает через рубашку охлаждения камеры сгорания двигателя 7, а затем, смешиваясь с окислителем 12, сгорает, образуя необходимую реактивную тягу двигателя.

Устранение недостатков прототипа осуществляется следующим образом.

Упрощение системы наддува баков третьей ступени достигается за счет перехода от двухмагистральной схемы к одномагистральной схеме наддува баков, в которой полностью отсутствуют движущиеся элементы конструкции.

Увеличение массы полезной нагрузки, выводимой предлагаемой РН на околоземную орбиту, достигается за счет:

применения в качестве рабочего тела легкого инертного газа, например, гелия;

перехода от двухмагистральной схемы наддува баков третьей ступени к одномагистральной схеме;

установки шар-баллонов с рабочим телом в бак с жидким окислителем;

применение технологии заправки шар-баллонов неохлажденным рабочим телом;

использования теплообменника для предварительного подогрева рабочего тела (до 200°С) при подаче его в топливные баки.

В случае применения инертного газа гелия вместо газообразного окислителя необходимое приращение массы рабочего тела значительно уменьшается. Действительно, в соответствии с законом Авогадро одна моль гелия имеет массу 4 г и занимает объем при нормальных условиях 22,4 литра, а одна моль окислителя (газообразный кислород) имеет массу 32 г и занимает тот же объем при одинаковом давлении. Следовательно, использование газообразного гелия в качестве рабочего тела для наддува баков позволяет существенно уменьшить массу РН (масса рабочего тела в этом случае теоретически уменьшается в 8 раз). На практике этот показатель меньше, так как из шар-баллонов весь гелий не может перейти в полость соответствующего бака из-за постепенного снижения его давления (примерно с 200 до 30 атм). Кроме того, газообразный гелий может быть использован в качестве рабочего тела в связи с тем, что у него температура парообразования очень низкая и при температуре, равной температуре окислителя, он не переходит в жидкое состояние.

При использовании одномагистральной схемы наддува баков третьей ступени уменьшение массы РН происходит по причине ненадобности большой номенклатуры арматуры для пневмомагистрали.

Размещение шар-баллонов с гелием в баке с окислителем позволяет аккумулировать рабочее тело существенно большего количества в тех же шар-баллонах, что вытекает из формулы закона Менделеева-Клайперона. Кроме того, материал шар-баллонов при очень низкой температуре (температура жидкого кислорода) имеет высокую механическую прочность. Следовательно, рабочее давление шар-баллонов может быть увеличено. В случае выбора объема шар-баллонов, равным объему рабочего тела заданной массы, находящегося при температуре, равной температуре окислителя, и давлении, не превышающем по условию обеспечения прочности шар-баллонов давления, достигается максимум количества закачиваемого вещества. Техническая реализация этого условия может быть достигнута путем применения специальной технологии заправки рабочего тела.

Вариантов заправки с точки зрения ее технологичности имеется четыре, а именно:

1) неохлажденный гелий окончательно заправляется до заправки РН окислителем;

2) неохлажденный гелий заправляется после заправки РН окислителем;

3) предварительно охлажденный гелий заправляется до заправки РН окислителем;

4) предварительно охлажденный гелий заправляется после заправки РН окислителем.

Первый вариант заправки позволяет при прочих равных условиях заправить шар-баллоны минимальным количеством рабочего тела. Третий и четвертый варианты дают возможность заправить шар-баллоны достаточно большим количеством рабочего тела, но меньшим по сравнению со вторым вариантом. Но в этом случае, как было отмечено выше, необходимо иметь на стартовом комплексе наземную криогенную технику. Заправочная арматура должна быть сконструирована, исходя из условий действия больших отрицательных температур. Кроме того, в процессе заправки происходит увеличение температуры рабочего газа за счет неизбежных потерь. При этом заправочную арматуру, монтированную на центральном блоке модернизированной РН, необходимо демонтировать и заменить новой арматурой. В конечном итоге центральный блок уже не будет унифицированным блоком для всех типов РН этого класса.

Перечисленные недостатки устраняются в случае применения второго варианта заправки шар-баллонов, реализованного в предлагаемом техническом решении. Технология заправки заключается в следующем. Определяется допустимое значение давления рабочего тела в шар-баллонах с учетом нахождения их в жидком окислителе. По известной суммарной массе рабочего тела и, исходя из величины допустимого давления в шар-баллоне и средней температуры окислителя, выбирается объем всех шар-баллонов. Датчик, определяющий давление в шар-баллонах, связан с наземной телеметрической системой электрически. Соответствующая информация поступает на заправочную станцию через наземную телеметрическую систему. Заправка рабочим телом осуществляется циклически. После первой заправки до допустимого значения давления в шар-баллонах (определяется по показанию манометра или по факту срабатывания предохранительного клапана) делается некоторый перерыв, длительность которого определяется, исходя из длительности остывания рабочего тела до температуры жидкого окислителя. В процессе охлаждения пропорционально уменьшается давление газа. Затем эта технологическая операция повторяется вновь. В итоге количество заправляемого гелия достигнет максимума. При этом не требуется измерение массы заправляемого рабочего тела.

Применение теплообменника 9 для подогрева рабочего тела перед подачей в полость соответствующего бака третьей ступени позволяет существенно уменьшить необходимое количество рабочего тела, так как согласно тому же закону Менделеева-Клайперона с ростом температуры газа его давление при прочих равных условиях пропорционально увеличивается.

Таким образом, применение предлагаемого устройства РН позволяет увеличить массу выводимого ею на околоземную орбиту полезного груза и упростить систему наддува баков третьей ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПОДГОТОВКИ И ПУСКА РАКЕТ-НОСИТЕЛЕЙ С КОСМИЧЕСКИМИ АППАРАТАМИ | 2004 |

|

RU2270792C1 |

| УНИФИЦИРОВАННЫЙ МАЛОРАЗМЕРНЫЙ РАЗГОННЫЙ БЛОК ПЛАТФОРМЕННОЙ КОНФИГУРАЦИИ С ШИРОКОДИАПАЗОННЫМ ОРБИТАЛЬНЫМ МАНЕВРИРОВАНИЕМ | 2023 |

|

RU2810340C1 |

| УНИВЕРСАЛЬНЫЙ ВОДОРОДНО-КИСЛОРОДНЫЙ РАКЕТНЫЙ МОДУЛЬ | 2015 |

|

RU2585210C1 |

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПРЕДСТАРТОВОЙ ПОДГОТОВКИ И ПУСКА РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТЬЮ | 2006 |

|

RU2318707C1 |

| СТАРТОВЫЙ КОМПЛЕКС ДЛЯ ПРЕДСТАРТОВОЙ ПОДГОТОВКИ И ПУСКА РАКЕТЫ-НОСИТЕЛЯ С КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТЬЮ (ВАРИАНТЫ) | 2006 |

|

RU2318706C1 |

| СПОСОБ ПОДГОТОВКИ И ПУСКА РАКЕТ-НОСИТЕЛЕЙ НА РАКЕТНО-КОСМИЧЕСКОМ КОМПЛЕКСЕ И РАКЕТНО-КОСМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328417C1 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА ЖИДКОСТНОЙ РАКЕТЫ | 2011 |

|

RU2451199C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАКЕТНО-КОСМИЧЕСКОЙ СИСТЕМЫ | 2002 |

|

RU2226484C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ КИСЛОРОДОМ БАКА ОКИСЛИТЕЛЯ РАКЕТНОЙ ДВИГАТЕЛЬНОЙ УСТАНОВКИ | 2002 |

|

RU2225813C2 |

| СПОСОБ УВОДА ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ РАКЕТЫ-НОСИТЕЛЯ С ОРБИТЫ ПОЛЕЗНОЙ НАГРУЗКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2482034C1 |

Изобретение относится к ракетно-космической технике и может быть использовано при проектировании ракет-носителей. Ракета-носитель состоит из четырех боковых, центрального и оконечного блоков, образующих ее первую, вторую и третью ступени, системы управления, системы наземного телеметрического контроля, бортовой информационно-телеметрической обеспечивающей системы. Каждый блок снабжен двигателем с насосами для перекачки компонентов топлива, топливными баками, системами наддува рабочим газообразным телом топливных баков, емкостями для приема и хранения рабочего тела, выполненными в виде шар-баллонов, арматурой, соединяющей полости баков с системой наддува баков, заправочной арматурой для заправки неохлажденного рабочего тела, датчиковой и измерительной аппаратурой. Система наддува топливных баков третьей ступени выполнена по одномагистральной схеме. В качестве рабочего тела для наддува баков использовано газообразное вещество, температура парообразования которого ниже температуры парообразования окислителя. Объем шар-баллонов меньше объема, занимаемого заданным количеством рабочего тела, находящегося при температуре, равной температуре окислителя, и давлении, не превышающем допустимого из условия обеспечения прочности шар-баллонов давления. Температура рабочего тела на входе в заправочную арматуру значительно выше температуры окислителя. Вход каждого из шар-баллонов пневматически соединен со стыковочной колодкой заправочной арматуры, расположенной на стыке между центральным блоком и третьей ступенью. Пневмомагистраль системы наддува указанных баков сопряжена с теплообменником двигателя. Датчики для регистрации давления рабочего тела в шар-баллонах функционально связаны с системой наземного телеметрического контроля. Достигается вывод на околоземную орбиту относительно большой массы полезной нагрузки. 2 ил.

Многоступенчатая ракета-носитель, состоящая из четырех боковых, центрального и оконечного блоков, образующих ее первую, вторую и третью ступени, системы управления, системы наземного телеметрического контроля, бортовой информационно-телеметрической обеспечивающей системы, каждый из блоков которой снабжен двигателем с насосами для перекачки компонентов топлива: окислителя и горючего, топливными баками, системами наддува рабочим газообразным телом топливных баков, емкостями для приема и хранения рабочего газообразного тела, выполненными в виде шар-баллонов, арматурой, соединяющей полости топливных баков с системой наддува топливных баков, заправочной арматурой для заправки неохлажденного рабочего газообразного тела, а также датчиковой и измерительной аппаратурой, отличающаяся тем, что система наддува топливных баков третьей ступени выполнена по одномагистральной схеме, в качестве рабочего газообразного тела для наддува баков использовано газообразное вещество, например, гелий, температура парообразования которого ниже температуры парообразования окислителя, например, жидкого кислорода, объем шар-баллонов выполнен меньше объема, занимаемого заданным количеством рабочего газообразного тела, находящегося при температуре, равной температуре окислителя, и давлении, не превышающем допустимого из условия обеспечения прочности шар-баллонов давления, при этом температура рабочего газообразного тела на входе в заправочную арматуру значительно выше температуры окислителя, а вход каждого из шар-баллонов пневматически соединен со стыковочной колодкой заправочной арматуры, расположенной на стыке между центральным блоком и третьей ступенью, причем пневмомагистраль системы наддува указанных баков сопряжена с теплообменником двигателя, а датчики для регистрации давления рабочего газообразного тела в шар-баллоннах функционально связаны с системой наземного телеметрического контроля.

| РАЗГОННЫЙ РАКЕТНЫЙ БЛОК | 2001 |

|

RU2208558C2 |

| US 6047541 A, 11.05.2000 | |||

| RU 2002112730 A, 10.11.2003 | |||

| Способ волочения труб на короткой оправке | 1985 |

|

SU1294407A1 |

Авторы

Даты

2009-02-10—Публикация

2007-05-29—Подача