Предлагаемое изобретение относится к области - металлургия железа, в частности к установкам для сушки металлических изделий (метизов), например, в технологических линиях подготовки низкоуглеродистой проволоки к волочению и патентирования высокоуглеродистой проволоки, а также при производстве термообработанной стальной ленты. Они установлены непосредственно перед намоточными аппаратами указанных линий и могут быть использованы на металлургических и машиностроительных заводах.

Известны А.с. СССР и патенты РФ, например, №615974, 1646636, 1738407, 1802728, 2077959, 2241548. В ограничительной части формул этих изобретений указано, что рассматриваемые технологические линии содержат сушильные установки. Однако поскольку техническая новизна этих изобретений не связана с работой сушильных установок, в описаниях отсутствуют их конструктивные особенности, а также способы нагрева и отопления. С другой стороны, в технической литературе, например в «Справочнике конструктора печей прокатного производства», т.2, под редакцией В.М.Тымчака. - М.: Металлургия, 1970. - 991 с., а также в книге «Теплотехника металлургического производства», т.2 / Кривандин В.А., Белоусов В.В., Сборщиков Г.С. и др. - М.: МИСИС, 2001. - 736 с., приведены конструктивные описания различных сушильных установок, способов их отопления и нагрева, но эти установки, как правило, предназначены для сушки крупногабаритных изделий.

Известны наиболее близкие к предлагаемой сушильные установки, разработанные в различные годы институтом «Гипрометиз». Для низкоуглеродистой проволоки - в 1963 г., а для высокоуглеродистой - в 1973 г. Общие виды этих установок представлены соответственно на чертежах №9608-02 и №16840-4. Конструктивно и по способу сушки проволоки эти установки не отличаются, но у них различная производительность, поэтому к материалам заявки на изобретение прилагается чертеж одной из них. Однако это электросушильные установки. Они содержат два наклонных автономных теплоизолированных короба, установленных на опорных стойках под острым углом друг к другу с минимальным зазором на начальном участке. Для протяжки метизов короба снабжены входными и выходными окнами.

Под коробами на начальном участке установлен вентилятор с электроприводом, а в центре - электрокалорифер, соединенный воздухопроводами с входными и выходными участками коробов. Подачу воздуха в калорифер осуществляют из выходных участков. Отработанный нагретый воздух с подсасываемым через выходное окно атмосферным воздухом последовательно проходит через калорифер, подогревается в нем до заданной технологической температуры и вентилятором через два воздухопровода подается на входные участки коробов, расположенные за входными окнами. Таким образом, осуществляют рециркуляцию теплоносителя - нагретого воздуха в электросушильной установке. Средняя температура нагрева воздуха для низкоуглеродистой стали составляет 230°С, а для высокоуглеродистой - 270°С. Соответствующие мощности калориферов составляют 60 и 80 кВт. Кроме того, дополнительная электроэнергия потребляется электродвигателями вентиляторов. Соответственно - 10 и 14 кВт.

Электросушильные установки расположены непосредственно перед намоточными аппаратами, установленными по двум сторонам технологических линий на заданном расстоянии друг от друга, а шкивы намоточных аппаратов расположены на большей высоте, чем продольная ось коробов. Именно поэтому электросушильная установка содержит два наклонных короба, установленных под острым углом друг к другу. Конструктивно эта установка является наиболее близкой к предлагаемой, как и способ ее эксплуатации.

В предлагаемом изобретении на защиту выносится не способ сушки метизов, например проволоки и полосы, а способ эксплуатации установки, поэтому наиболее близким к предлагаемому является способ, реализованный в электросушильной установке.

Технической задачей изобретения является повышение экономичности установки за счет снижения затрат на энергопотребление и повышение качества сушки метизов путем перевода сушильной установки на газовое отопление. Решение поставленной технической задачи достигается тем, что в известной установке, содержащей два наклонных автономных теплоизолированных короба с входными и выходными окнами, установленных на опорных стойках под углом друг к другу с минимальным зазором на входном участке, установка дополнительно содержит теплоизолированную отопительную газовую камеру, расположенную под коробами и соединенную с последними дымовыми трубами, при этом газовая камера снабжена газогорелочным и запальным устройствами, а дымовые трубы - соплами вторичного воздуха.

Известен наиболее близкий к предлагаемому способ эксплуатации установки, включающий подачу теплоносителя в сушильные короба. Однако при этом способе в качестве теплоносителя по рециркуляционной схеме подают отработанный нагретый воздух, разбавленный атмосферным воздухом, подсасываемым через выходные окна коробов, по воздуховодам в электрокалорифер, нагревая теплоноситель до заданной технологической температуры, а затем через вентилятор с электроприводом по воздухопроводам направляют в начальные участки коробов.

Решение поставленной технической задачи достигается путем изменения вида энергии, потребляемой установкой. Способ эксплуатации установки для сушки металлических изделий, включающий подачу теплоносителя в сушильные короба, отличается тем, что в качестве теплоносителя используют продукты полного сгорания природного газа, которые перед подачей в короба предварительно разбавляют вторичным воздухом, при этом теплоноситель в коробе разделяют на два потока во взаимно противоположных направлениях.

Таким образом, в прототипе для получения теплоносителя используется самая дорогостоящая электрическая энергия, а в предлагаемом техническом решении - природный газ. Необходимые расчеты, выполненные для ОАО «Северсталь - метиз» Череповецкий завод, показали, что по ценам октября 2006 г. 1 кВт·ч химической энергии природного газа стоил в 2,8 раза меньше 1 кВт·ч электроэнергии. Здесь уместно акцентировать внимание на двух важных обстоятельствах. Во-первых, в последние годы наметилась явная тенденция на более резкое увеличение цен на природный газ, чем на электроэнергию. Так, в 1998-2001 г. указанное соотношение цен составляло 10-12. В Советском Союзе это соотношение по регионам страны составляло 3-5. Следует также отметить, что большая доля электроэнергии вырабатывается по-прежнему на тепловых электростанциях из природного топлива или его производных, в основном каменного угля и мазута, поэтому эквивалентные цены на электроэнергию в ближайшем обозримом будущем всегда будут выше цен на природный газ и неизбежно будут корректироваться в сторону увеличения при росте последних. Во-вторых, как правило, при использовании электроэнергии на большинстве тепловых объектов КПД электропотребителей всегда выше, чем при отоплении природным газом, так как в их тепловом балансе отсутствует статья тепловых потерь с уходящими продуктами сгорания. Однако рассматриваемая сушильная установка является одним из исключений, так как уходящие газы, как и нагреваемый в электросушильной установке воздух, частично выходят из окон установки, а эти потери при прочих равных условиях весьма близки. Кроме того, в последнее время наметилась явная тенденция перевода тепловых электростанций с указанных видов топлива на природный газ, вызванная, главным образом, необходимостью улучшения экологии в регионах. В связи с вышеизложенным перевод сушильных установок с электроэнергии на природный газ экономически оправдан и не сопряжен с риском.

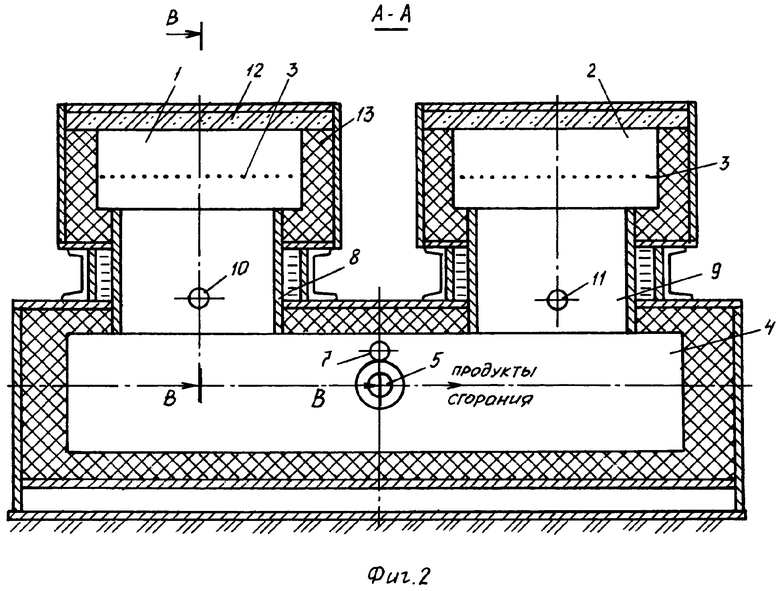

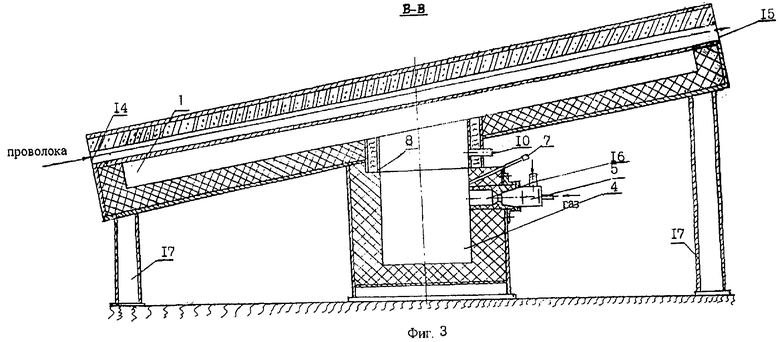

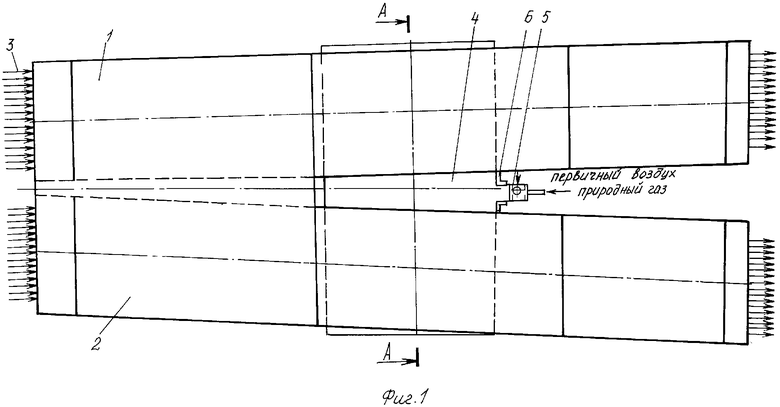

На фиг.1 представлен вид сверху газовой сушильной установки, на фиг.2 - поперечный разрез сушильной установки по центрам коробов и отопительной камеры, а на фиг.3 - продольный разрез сушильной установки по осям одного из коробов, дымовой трубы и отопительной камеры. Здесь показаны направления протяжки проволоки через короба, подачи природного газа, первичного и вторичного воздуха, а также движения продуктов сгорания в установке.

Сушильная установка содержит два наклонных автономных теплоизолированных короба, соответственно поз.1-2 на фиг.1, которые установлены под острым углом друг к другу с минимальным зазором на начальном участке. В коробах протягивают и сушат проволоку 3. Под коробами, в центре, по ширине и длине установлена отопительная газовая камера 4. Из фиг.1 видно, что в месте установки по ширине отопительная камера 4 немного выступает за пределы коробов 1-2. С правой стороны отопительной камеры 4 по ее ширине установлена газовая горелка 5, например, типа ГНП конструкции института «Теплопроект» с установочной плитой 6. Из поперечного разреза установки, представленного на разрезе А-А фиг.2, видно, что для розжига горелки 5 непосредственно над ней в отопительной камере 4 установлена запальная трубка 7, а протяжные короба 1-2 соединены с отопительной камерой двумя теплоизолированными дымовыми трубами соответственно 8-9. Теплоизоляция труб выполнена из каолиновой ваты. В дымовые трубы подведены сопла вторичного воздуха соответственно 10-11. Крышки 12 коробов футерованы шамотоволокнистыми плитами ШВП, а боковые стенки 13 - шамотом-легковесом ШЛ-0,4. Газовая камера футерована шамотом-легковесом ШЛ-1,0. Футеровка указанных элементов установки выполнена внутри стальных корпусов, внутренняя поверхность которых покрыта асбестовым листом. На разрезе Б-Б фиг.3 показан продольный косой разрез установки по оси одного из коробов в месте соединения с дымовой трубой и отопительной камерой. Из него видно, что короба содержат входные и выходные окна соответственно 14-15, горелка снабжена горелочным камнем 16, а сушильная установка - опорными стойками 17. Здесь следует отметить, что дополнительной опорой для коробов является отопительная газовая камера, которая практически перекрывает всю установку по ширине.

Сушильная установка работает следующим образом. В коробах 1-2 протягивают подлежащие сушке метизы, например проволоку или полосу 3. В горелке 5 отопительной камеры 4 природный газ сжигают с небольшими избытками воздуха. Коэффициент расхода первичного воздуха составляет 1,1-1,2. Продукты полного сгорания природного газа из камеры 4 поступают в дымовые трубы 8-9, где разбавляются вторичным воздухом, подаваемым в трубы соплами 10-11. Из дымовых труб 8-9 продукты сгорания поступают непосредственно в короба, где разделяются на два потока. Первый поток по ходу движения метизов направляют противотоком к ним, а второй - прямотоком. Такая схема движения продуктов сгорания в коробах позволяет исключить перегрев метизов и обеспечить их эффективную сушку. Отработанные уходящие газы выходят из сушильной установки через входные и выходные окна коробов.

Первоначально газовые сушильные установки планируется внедрить в технологических линиях подготовки низкоуглеродистой проволоки к волочению сталепроволочного цеха №1 ОАО «Северсталь-метиз» Череповецкий завод, заменив ими электроустановки. Это позволит решить поставленную техническую задачу - снижение стоимости энергопотребления и повышение эффективности сушки метизов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТИЗОВ В КОНТРОЛИРУЕМОЙ АТМОСФЕРЕ И СПОСОБ ЕЕ ОТОПЛЕНИЯ | 1999 |

|

RU2171960C2 |

| ОТОПИТЕЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2155914C1 |

| УСТАНОВКА И СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ИЗГАРИ ЦИНКА | 2008 |

|

RU2369650C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2435826C1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2380612C1 |

| УСТАНОВКА КОМБИНИРОВАННОГО НАГРЕВА ЖИДКОГО ТЕПЛОНОСИТЕЛЯ | 2015 |

|

RU2597717C1 |

| ОТОПИТЕЛЬНЫЙ КОТЁЛ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2013 |

|

RU2546365C1 |

| ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2379596C1 |

| РЕКУПЕРАТИВНАЯ ГАЗОВАЯ ГОРЕЛКА И СПОСОБ ПОДОГРЕВА В НЕЙ ВОЗДУХА | 2011 |

|

RU2471117C1 |

| Комплексная контактная парогазовая установка | 2024 |

|

RU2827766C1 |

Изобретение относится к области металлургии, в частности к установкам для сушки металлических изделий. Установка содержит наклонные автономные теплоизолированные короба с входными и выходными окнами, установленные на опорных стойках под углом друг к другу с минимальным зазором на входном участке. Кроме того, установка снабжена теплоизолированной отопительной газовой камерой, которая расположена под коробами и соединена с последними дымовыми трубами, при этом газовая камера содержит газогорелочные и запальные устройства, а дымовые трубы - сопла вторичного воздуха. В качестве теплоносителя в установке используют продукты полного сгорания природного газа, которые перед подачей в короба предварительно разбавляют вторичным воздухом, при этом теплоноситель в коробе разделяют на два потока во взаимно противоположных направлениях. Технической задачей изобретения является повышение экономичности установки за счет снижения затрат на энергопотребление и повышение качества сушки метизов. 3 ил.

Установка для сушки металлических изделий, содержащая наклонные автономные теплоизолированные короба с входными и выходными окнами, установленные на опорных стойках под углом друг к другу с минимальным зазором на входном участке, отличающаяся тем, что установка дополнительно содержит теплоизолированную отопительную газовую камеру, расположенную под коробами и соединенную с последними дымовыми трубами, при этом газовая камера снабжена газогорелочным и запальным устройствами, а дымовые трубы - соплами вторичного воздуха.

| Способ пдготовки поверхности проволоки к волочению | 1977 |

|

SU615974A1 |

| Установка для сушки сыпучих материалов | 1979 |

|

SU840637A1 |

| RU 2066029 C1, 27.08.1996 | |||

| КРЕЧЕТОВ И.В | |||

| Сушка древесины топочными газами | |||

| - М-Л.: Гослесбумиздат, 1961, с.162-163 | |||

| Барабанная хлопковая сушилка | 1952 |

|

SU97559A1 |

| Сушильная установка | 1981 |

|

SU1020731A1 |

Авторы

Даты

2009-02-10—Публикация

2007-02-16—Подача