Изобретение относится к области получения угля из древесины и ее отходов методом пиролиза и может быть использовано в леспромхозе, лесхозах и на предприятиях деревообработки.

В основе работы установки для получения древесного угля лежит способ получения тепла при сжигании дров в топке камеры. Качество продукта пиролиза (углежжения) определяется в основном качеством сырья.

Известна установка для производства древесного угля, включающая топочное устройство, реторту с отверстием для выхода парогазов и с крышкой в верхней части, а также приспособление для циркуляции дымовых газов от сжигания топлива, выполненное в виде полого цилиндра и размещенное внутри реторты по ее вертикальной оси. Реторта дополнительно снабжена отверстием для ввода струи воздуха, выполненным в ее стенке на уровне верхней части зоны пиролиза, отверстиями в днище реторты для входа дымовых газов и отверстием в верхней части реторты для выхода дымовых газов, при этом отверстие для выхода парогазов выполнено в стенке реторты на уровне нижней части зоны пиролиза, а полый цилиндр приспособления для циркуляции дымовых газов от сжигания топлива выполнен из жаропрочной стали, снабжен отверстиями для выхода дымовых газов в полость реторты и прикреплен к реторте с возможностью свободного горизонтального движения, кроме того, реторта с крышкой снабжены размещенным снаружи покрытием из теплоизолирующего сформованного материала (заявка на патент РФ № 2000133091).

Данная конструкция обеспечивает технологию так называемого «открытого пиролиза», допускающего подачу кислорода в зону горения парогазовой смеси, в результате чего образуется повышенное содержание твердых частиц углерода, углекислоты и угарного газа, что негативно сказывается на экологических показателях устройства.

Известна пиролизная установка МПРУ (модульные пиролизные ретортные установки), которая относится к стационарным установкам периодического действия со стальными вертикальными выемными ретортами. Дожигание пиролизных газов производится в топке. Процессы сушки и пиролиза в установке совмещены. Установки типа МПРУ предназначены для производства древесного угля с содержанием углерода от 80 до 98% и зольностью не выше 0.6-3% из любых пород древесины и отходов ее переработки

(http://www.projectservice.ru/ps/tovarv_i_uslugi/oborudovanie_dlja_proizvodstva_drevesnogo_uglja/stacionarnye_ustanovki/piroliznye_ustanovki_mpru).

Данная конструкция при эксплуатации допускает большие потери тепловой энергии и подвержена тепловым деформациям за счет контакта с окружающей средой и открытого расположения реторт.

Наиболее близкой по технической сущности к заявляемому изобретению является установка для получения древесного угля, включающая горизонтальный теплоизолированный корпус, топочное пространство которого снабжено загрузочным окном с крышкой, а также средства для подвода и отвода тепла. Корпус выполнен в виде реторты, высота и ширина которой меньше длины между ее двумя торцами, при этом дно топочного пространства реторты имеет уклон к горизонту 0-8° в сторону одного из торцов, загрузочное окно с крышкой смонтированы на верхней части реторты. Средства для подвода и отвода тепла включают основную печь, проходящую через основное отверстие в нижней части первого торца реторты, стыковой узел со вспомогательным отверстием в нижней части второго торца реторты, выполненный с возможностью попеременного подсоединения к топочному пространству через вспомогательное отверстие камеры сгорания вспомогательной печи или основной дымовой трубы (св-во РФ на полезную модель №35335).

К основному недостатку известной конструкции относится невозможность обеспечения равномерности температурного режима внутри камеры, в результате чего достигается неравномерность готового продукта - от пережженного до сырого.

Задачей, на решение которой направлено заявляемое техническое решение, является повышение экономичности установки и улучшение качества готового продукта.

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в упрощении конструкции установки для получения древесного угля при одновременном обеспечении эффективности процесса пиролиза. Кроме того, при использовании заявляемого изобретения достигается снижение процента пылевого выхода, который в известных решениях достигает 30%.

Поставленная задача решается тем, что установка для получения древесного угля, включающая горизонтально ориентированный корпус, содержащий топку и камеру пиролиза и снабженный дымовой трубой, при этом топка содержит камеру сгорания, снабженную подводом первичного воздуха, окнами загрузки растопочного материала и патрубком отвода дымовых газов, а камера пиролиза выполнена с возможностью размещения кассет с исходным сырьем, согласно техническому решению снабжена температурным компенсатором и шахтой дымовых газов, которая представляет собой протяженный металлический короб, разделяющий камеру пиролиза на две части, внутри которого закреплена протяженная продольная горизонтально ориентированная перегородка, размещенная с образованием канала перемещения дымовых газов по шахте, при этом вход шахты соединен с выходом топки, а выход шахты соединен с дымовой трубой, размещенной со стороны расположения топки, температурный компенсатор расположен в топке и по технологическому циклу подключен между патрубком отвода дымовых газов из камеры сгорания и входом шахты разгона дымовых газов. Температурный компенсатор представляет собой металлический корпус, в противоположных стенках которого выполнены входное и выходное отверстия равной площади, при этом толщина одной из стенок корпуса, обращенной к камере сгорания, меньше толщины других стенок металлического корпуса. Выходное отверстие температурного компенсатора выполнено щелевым и обеспечивает формирование направленного потока дымовых газов по высоте шахты. Кассета выполнена с возможностью перемещения и представляет собой вертикально ориентированный рамный каркас, снабженный сетчатыми стенками и сплошным днищем.

Заявляемое изобретение поясняется следующими чертежами.

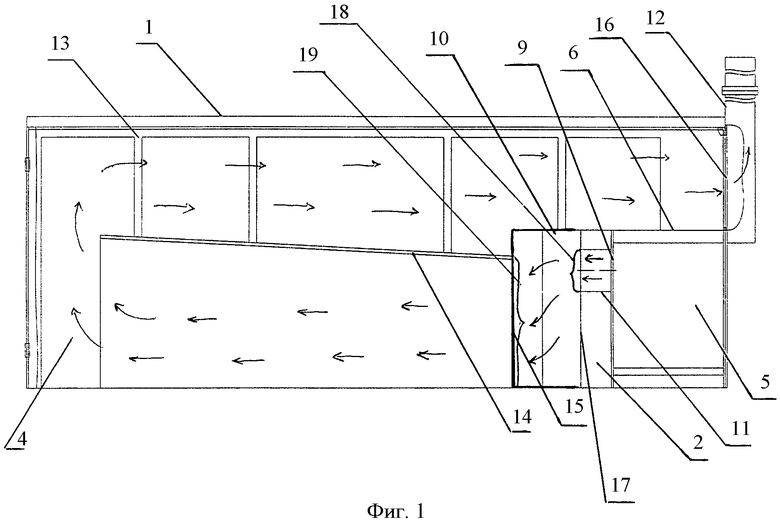

На фиг.1 представлен вид сбоку на заявляемую установку.

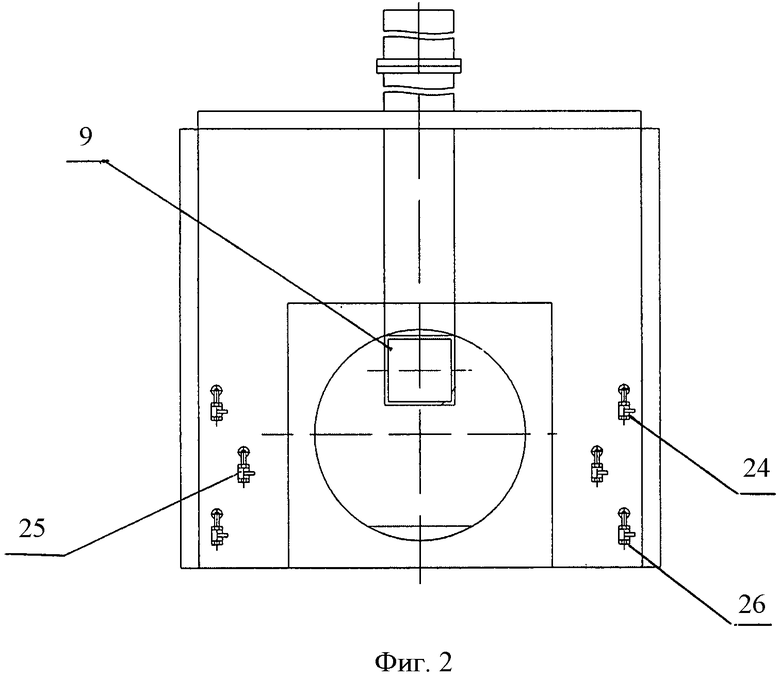

На фиг.2 представлен торцевой вид со стороны топки.

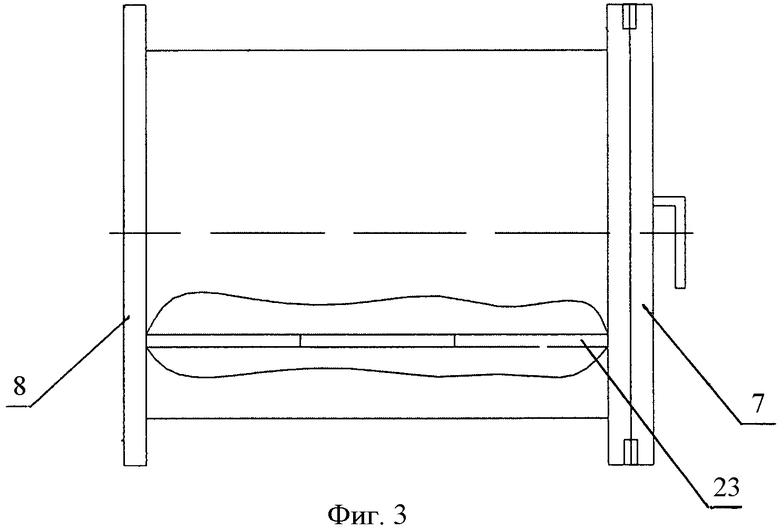

На фиг.3 - вид сбоку на топку.

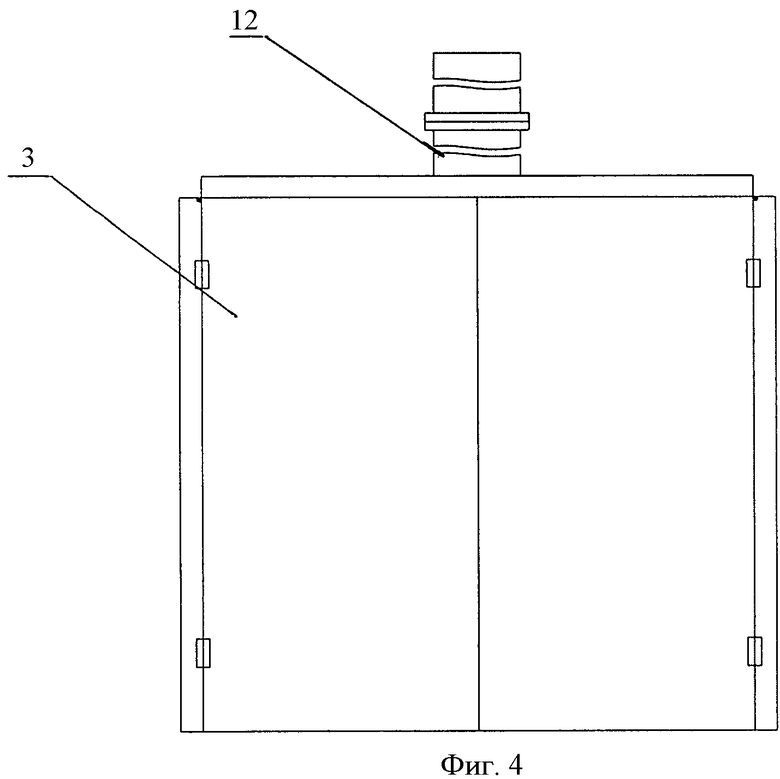

На фиг.4 представлен вид на установку со стороны расположения загрузочных дверц.

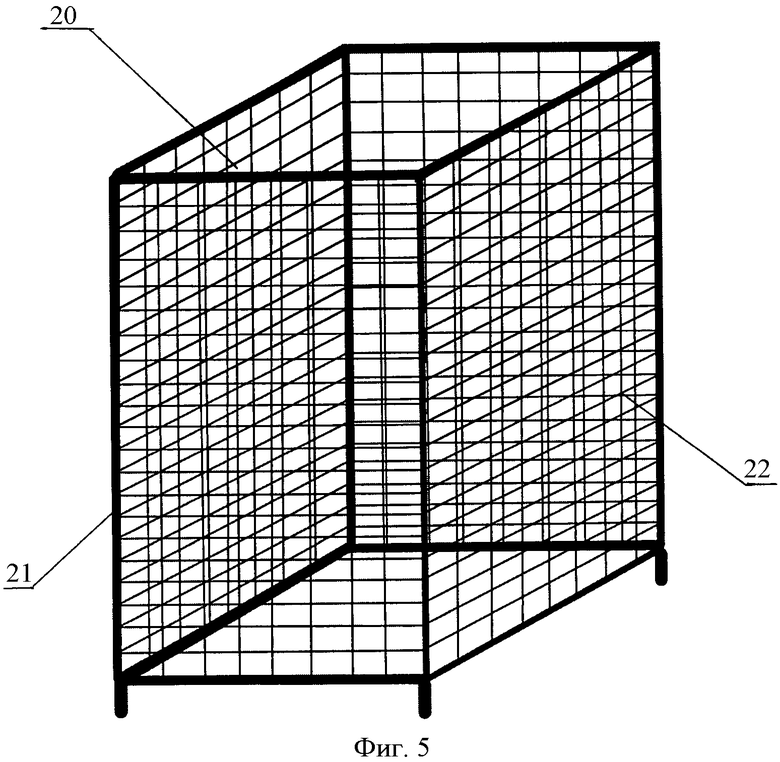

На фиг.5 представлено схематичное изображение кассеты для размещения исходного сырья или готового продукта (древесного угля).

Позициями на чертежах обозначены:

1 - корпус,

2 - топка,

3 - загрузочные дверцы,

4 - камера пиролиза,

5 - камера сгорания,

6 - защитный кожух,

7 - дверца,

8 - фланец,

9 - выходное отверстие камеры сгорания,

10 - температурный компенсатор,

11 - соединительный патрубок,

12 - дымовая труба,

13 - шахта,

14 - перегородка (швеллер),

15 - входное отверстие шахты,

16 - выходное отверстие шахты,

17 - утонченная стенка,

18 - входное отверстие компенсатора,

19 - выходное отверстие компенсатора,

20 - кассета,

21 - рамный каркас,

22 - сетка,

23 - отводящий трубопровод,

24 - кран слива жидкой фракции,

25 - кран подачи пиролизных газов,

26 - кран сброса избыточных газов.

Стрелками схематично показано движение потока дымовых газов.

Заявляемая установка предназначена для углежжения, переработки (сухой перегонки) древесины в уголь и представляет собой горизонтально ориентированный корпус 1, который может быть выполнен как из листового металла, так и из огнеупорного кирпича (в случае стационарного размещения установки). Металлический корпус 1 является сварной конструкцией и выполнен из металлического профиля с гофрированными листами обшивки. Корпус теплоизолирован с внешней стороны слоем минеральной ваты и теплоизолирующими щитами. Корпус имеет форму вытянутого параллелепипеда, внутри которого расположены топка 2 и камера пиролиза 4, а снаружи, со стороны размещения топки 2, закреплена дымовая труба 12. С противоположной стороны корпус снабжен загрузочными дверцами 3, через которые осуществляют закладку кассет 20 с исходным сырьем в камеру пиролиза 4. Топка 2 организована с торцевой стороны корпуса 1 и представляет собой последовательно размещенные в защитном кожухе 6 и сообщающиеся между собой камеру сгорания и температурный компенсатор 10. Камера сгорания 5 выполнена в виде горизонтально ориентированного металлического цилиндра, основания которого снабжены усиливающими листами и фланцами 8. С одной стороны на фланце закреплена дверца 7 для закладки растопочного материала. С противоположной стороны выполнено выходное отверстие 9 для вывода дымовых газов в температурный компенсатор 10. Отверстие выполнено в верхней части камеры сгорания и может иметь любую технологически приемлемую форму. Например, выходное отверстие может быть выполнено квадратного или круглого сечения. При этом площадь выходного отверстия для дымовых газов составляет не более 20% от площади основания цилиндра топки. Внутри защитного кожуха за камерой сгорания 5 установлен температурный компенсатор 10, в верхней части соединенный с камерой сгорания посредством соединительного патрубка 11. Температурный компенсатор представляет собой прямоугольную металлическую емкость, размещенную на днище корпуса установки с входным 18 и выходным 19 отверстиями, выполненными на противоположных сторонах компенсатора. При этом одна из стенок, образующих емкость температурного компенсатора, обращенная к камере сгорания, выполнена более тонкой относительно толщины других стенок емкости. Входное отверстие 18 компенсатора по площади и форме соответствует выходному отверстию 9, выполненному в камере сгорания, а выходное отверстие 19 выполнено по всей высоте емкости компенсатора и представляет собой узкую щель. При этом площадь входного отверстия 18 равна площади выходного отверстия 19 компенсатора. Внутренний объем емкости температурного компенсатора составляет не более 50% от внутреннего объема камеры сгорания 5. Через выходное отверстие полость емкости температурного компенсатора сообщена с горизонтально ориентированной шахтой 13. Шахта предназначена для разгона дымовых газов и выполнена в виде узкого полого металлического короба, размещенного по всей высоте установки в средней части корпуса 1 установки, а именно в камере пиролиза 4, разделяя последнюю на две части. Шахта 13 имеет входное отверстие 15, являющееся выходным отверстием 19 температурного компенсатора 10. Выходное отверстие 16 шахты выполнено в дымовой трубе. Таким образом, полость узкого короба шахты посредством входного и выходного отверстий сообщена с полостью температурного компенсатора и полостью дымовой трубы соответственно. В средней части шахты горизонтально ориентированно, под небольшим наклоном к днищу корпуса продольно закреплена перегородка (швеллер) 14, наличие которой обеспечивает возможность зигзагообразного перемещения дымовых газов по шахте от температурного компенсатора к дымовой трубе. Перегородка 14 вместе со стенками короба шахты формирует канал перемещения дымовых газов. Короб шахты делит внутренний объем камеры пиролиза на две части, в которых размещены кассеты с исходным сырьем. Каждая кассета представляет собой рамный каркас 21, снабженный сетчатыми стенками 22 и сплошным днищем. Кассеты выполнены с возможностью эргономичной установки по обе стороны от шахты по всей протяженности камеры пиролиза. В нижней части стенки корпуса, расположенной со стороны размещения топки, выполнены технологические отверстия, закрытые шаровыми кранами для слива жидкой фракции 24, для подачи пиролизных газов в камеру сгорания 25, для сброса пиролизных газов в дымовую трубу 26. При этом к крану подачи пиролизных газов в топку подключен отводящий трубопровод 23, соединяющий полость камеры пиролиза с полостью камеры сгорания.

Заявляемое устройство работает следующим образом.

Установку размещают на месте эксплуатации, подготавливают растопочный материал и исходное сырье. В качестве растопочного материала используют дрова и древесно-стружечные отходы. Исходное сырье (дрова) плотно укладывают в кассеты, которые через загрузочные дверцы размещают внутри камеры пиролиза по обе стороны от шахты. Загрузочные дверцы закрывают и герметизируют во избежание попадания атмосферного воздуха внутрь камеры пиролиза. В камеру сгорания топки закладывают растопочный материал, который поджигают и добиваются устойчивого горения путем регулировки подачи первичного воздуха на колосники. Горение поддерживается минимальным количеством дров (6-10 поленьев) на колосниках. На протяжении всего процесса необходимо вести равномерную топку установки, избегать резких перепадов температуры: скорость изменения значений не должна превышать 35°С/ч. В результате горения дров в камере сгорания образуются дымовые газы, которые через выходное отверстие в верхней части камеры сгорания поступают по соединительному патрубку в полость температурного компенсатора. За счет выполнения стенки температурного компенсатора утонченной удается избежать тепловых деформаций. При периодическом нагреве и охлаждении возникновение температурных деформаций неизбежно, однако наличие утонченной стенки, обращенной в сторону камеры сгорания, позволяет металлу «отыгрывать» деформации и возвращаться в исходное состояние. Дымовые газы, поступившие из камеры сгорания, через щелевое выходное отверстие температурного компенсатора поступают в шахту, нагревая ее стенки. Дымовые газы проходят по узкому коробу шахты под швеллером, огибают его и направляются к выходному отверстию в дымовую трубу. Таким образом происходит удлинение пути дымовых газов, при котором и обеспечивается основной теплосъем. Так, на входе в шахту дымовые газы имеют температуру около 1000°С, а на выходе, в дымовой трубе, - около 100°С. Через стенки шахты нагревается полость камеры пиролиза и, соответственно, исходное сырье. При достижении температуры внутри камеры пиролиза 120 - 160°С идет интенсивное испарение влаги из дров, которая сливается наружу через краны слива жидкой фракции в нижней части камеры пиролиза. С испарением влаги начинается пиролиз. Частично сконденсированные жидкие продукты сливаются через краны. Этот процесс продолжается около 1 суток. При достижении температуры 180 - 240°С, когда пиролиз становится основным процессом, открывают краны подачи пиролизных газов из камеры пиролиза в камеру сгорания. Интенсивное течение процесса пиролиза идет при температурах 240 - 360°С. Этот этап также продолжается около 1 суток. В случае появления избыточных газов в камере сгорания, при достижении температуры более 400°С, открывают краны сброса пиролизных газов в дымовую трубу. После завершения процесса пиролиза все краны перекрывают и начинают подачу углекислоты внутрь камеры пиролиза для охлаждения. Время охлаждения занимает от 1 до 2 суток.

Пример конкретного выполнения

Изготовлен образец заявляемой установки, характеризующийся следующими параметрами:

Максимальная загрузка дров по плотной древесины - 25 м3.

Количество кассет, загружаемых в камеру пиролиза, - 16 шт.

Максимальная температура в камере пиролиза - 380°С.

Установка предназначена для работы на открытых площадках и под навесом при температурах окружающего воздуха от -45°С до +35°С, относительной влажности воздуха от 65 до 85%, атмосферном давлении 8,66·104 до 10,674 Па (от 650 до 800 мм рт.ст.).

Температурный компенсатор состоит из прямоугольной сварной емкости размерами: длина - 1000 мм, ширина - 500 мм, высота - 1200 мм. Толщина трех стенок 5 мм, толщина стенки, в которую вварен патрубок из камеры сгорания, 2 мм.

Общая выгрузка готового продукта за один цикл составляет около 5 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО И АКТИВНОГО УГЛЯ | 2002 |

|

RU2225836C1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| ПИРОЛИЗНЫЙ КОТЕЛ С КИПЯЩИМ СЛОЕМ ФАКЕЛА | 2017 |

|

RU2662834C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1999 |

|

RU2150483C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2012 |

|

RU2508388C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЕЛОГО ЛЕСА И ОТХОДОВ ДРЕВЕСИНЫ | 2012 |

|

RU2515670C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ УГЛЕЙ | 2002 |

|

RU2236435C2 |

Изобретение может быть использовано на предприятиях деревообработки. Установка для получения древесного угля включает горизонтально ориентированный корпус 1, содержащий топку 2 и камеру пиролиза 4, температурный компенсатор 10 и шахту 13 дымовых газов. Камера пиролиза 4 выполнена с возможностью размещения кассет 20 с исходным сырьем. Топка 2 содержит камеру сгорания 5, снабженную подводом первичного воздуха, окнами загрузки растопочного материала 7 и патрубком отвода дымовых газов 9. Шахта 13 дымовых газов представляет собой протяженный металлический короб, разделяющий камеру пиролиза 4 на две части, внутри которого закреплена протяженная продольная горизонтально ориентированная перегородка 14, размещенная с образованием канала перемещения дымовых газов по шахте 13. Изобретение позволяет упростить конструкцию установки при одновременном обеспечении эффективности процесса пиролиза. 3 з.п. ф-лы, 5 ил.

1. Установка для получения древесного угля, включающая горизонтально ориентированный корпус, содержащий топку и камеру пиролиза и снабженный дымовой трубой, при этом топка содержит камеру сгорания, снабженную подводом первичного воздуха, окнами загрузки растопочного материала и патрубком отвода дымовых газов, а камера пиролиза выполнена с возможностью размещения кассет с исходным сырьем, отличающаяся тем, что она снабжена температурным компенсатором и шахтой дымовых газов, которая представляет собой протяженный металлический короб, разделяющий камеру пиролиза на две части, внутри которого закреплена протяженная продольная горизонтально ориентированная перегородка, размещенная с образованием канала перемещения дымовых газов по шахте, при этом вход шахты соединен с выходом топки, а выход шахты соединен с дымовой трубой, размещенной со стороны расположения топки, температурный компенсатор расположен в топке и по технологическому циклу подключен между патрубком отвода дымовых газов из камеры сгорания и входом шахты разгона дымовых газов.

2. Установка для получения древесного угля по п.1, отличающаяся тем, что температурный компенсатор представляет собой металлический корпус, в противоположных стенках которого выполнены входное и выходное отверстия равной площади, при этом толщина одной из стенок корпуса, обращенной к камере сгорания, меньше толщины других стенок металлического корпуса.

3. Установка для получения древесного угля по п.2, отличающаяся тем, что выходное отверстие температурного компенсатора выполнено щелевым и обеспечивает формирование направленного потока дымовых газов по высоте шахты.

4. Установка для получения древесного угля по п.1, отличающаяся тем, что кассета выполнена с возможностью перемещения и представляет собой вертикально ориентированный рамный каркас, снабженный сетчатыми стенками и сплошным днищем.

| Самодействующая стеклодувная трубка | 1929 |

|

SU35335A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1990 |

|

SU1790209A1 |

| ПЕЧЬ КАРБОНИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2046846C1 |

| US 6669822 B1, 30.12.2003 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2011-12-10—Публикация

2010-04-15—Подача