Предлагаемое изобретение относится к области теплофизического эксперимента, а именно к способам определения коэффициента теплоотдачи, и может быть использовано при исследовании тепловых характеристик конвективно охлаждаемых деталей, например лопаток турбин.

Известен [патент №2220409, 7МПК G01M 15/00, заявл. 2001 г. 11.21, опубл. 2003.12.27] способ определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, для чего деталь помещают в расплав кристаллического вещества и при температуре кристаллизации последнего изменяют температуру детали по отношению к температуре среды путем ее продувки охлаждающей средой, фиксируют изменение во времени температуры детали и определяют коэффициент теплоотдачи по формуле.

Недостатком такого способа является то, что точность определения коэффициента теплоотдачи в значительной мере зависит от достоверности входящих в расчетную формулу теплофизических параметров кристаллического вещества, которые изменяются скачкообразно при фазовом переходе (кристаллизации). Измерение температуры стенки детали при этом возможно лишь с помощью контактных измерителей температуры, что приводит к искажению температурного поля, а коэффициенты теплоотдачи определяются только в зонах установки измерителей температуры.

Также известен [Тепло - и массообмен. Теплотехнический эксперимент. Справочник. /Под общей редакцией В.А.Григорьева и В.М.Зорина. - М.: Энергоатомиздат., 1982] способ определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, основанный на теории регулярного теплового режима. При реализации такого способа предварительно изменяют температуру детали по отношению к температуре среды посредством нагрева детали, затем осуществляют контакт детали с охлаждающей средой. Изменение во времени температуры детали фиксируют, для чего в детали устанавливают калориметрические вставки, представляющие собой тела простой геометрической формы, изготовленные из материалов с высокой температуропроводностью, укомплектованные измерителями температуры. Коэффициент теплоотдачи определяется по формуле.

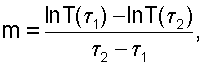

Согласно теории [Чердаков П.В. Теория регулярного режима. - M.: Энергия, 1975, - 224 с.] для калориметрической вставки в условиях конвективного теплообмена в области регулярного теплового режима температура в любой ее точке изменяется по экспоненциальной зависимости. Регулярный тепловой режим характеризуется величиной m, называемой темпом охлаждения:

где T(τ1), Т(τ2) - температуры вставки в моменты времени τ1 и τ2 соответственно.

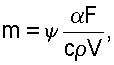

По измеренной в опыте величине темпа охлаждения вставки m коэффициент теплоотдачи α в области ее установки определяется из отношения:

где F - площадь теплообменной поверхности калориметрической вставки, м2;

V - объем калориметрической вставки, м3;

ρ - плотность материала калориметрический вставки, кг/м3;

с - удельная теплоемкость материала калориметрической вставки, Дж/(кг·К);

ψ - коэффициент формы, определяемый геометрическими размерами калориметрической вставки.

К недостаткам метода следует отнести его низкую информативность, так как коэффициенты теплоотдачи определяются только в зонах установки калориметрических вставок, а также то, что установка вставок на исследуемой детали искажает ее температурное поле, что приводит к снижению точности определения коэффициентов теплоотдачи.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является:

- повышение точности определения коэффициента теплоотдачи за счет исключения препарации детали контактными датчиками температуры или калориметрическими вставками;

- повышение информативности эксперимента за счет использования сканирующего тепловизора, что дает возможность измерять температуру и определять коэффициенты теплоотдачи для любой выделенной области стенки детали в зоне визирования тепловизора.

Технический результат достигается тем, что в способе определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, предварительно изменяют ее температуру по отношению к температуре среды, затем осуществляют контакт детали с охлаждающей средой, фиксируют изменение во времени температуры детали и определяют коэффициент теплоотдачи по формуле.

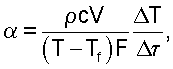

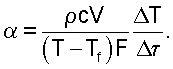

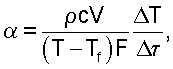

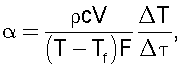

Новым в заявляемом способе является то, что охлаждающую среду прокачивают через внутренние каналы детали, выделяют элемент стенки на наружной поверхности детали и фиксирование изменения во времени температуры осуществляют на этом элементе детали с помощью сканирующего тепловизора, причем фиксирование осуществляют с частотой, равной частоте формирования кадра тепловизора, а коэффициент теплоотдачи определяют по формуле:

где α - коэффициент теплоотдачи, Вт/м2·К;

ρ - плотность материала стенки детали, кг/м3;

с - удельная теплоемкость материала стенки детали, Дж/(кг·К);

V - объем выделенного элемента стенки детали, м3;

F - площадь внутренней теплообменной поверхности выделенного элемента стенки детали, м2;

ΔТ - разность температур наружной поверхности выделенного элемента стенки детали, зафиксированных в двух соседних кадрах, К;

Δτ - частота формирования кадра тепловизора, с;

Tf - температура охлаждающей среды, К;

Т - температура наружной поверхности выделенного элемента стенки детали, зафиксированная в текущем кадре, К.

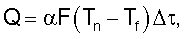

Указанная формула получена следующим образом. Если на стенке детали выделить некоторую область достаточно малого размера, для которой коэффициент теплоотдачи α со стороны охлаждающей среды одинаков во всех точках внутренней поверхности стенки, то количество теплоты Q, отведенное охлаждающей средой от выделенного элемента стенки детали за промежуток времени Δτ, будет равно:

где F - площадь внутренней теплообменной поверхности выделенного элемента стенки детали, м2;

Тn - температура внутренней теплообменной поверхности выделенного элемента стенки детали, м2;

Tf - температура охлаждающей среды, К.

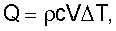

Количество теплоты Q, отведенное охлаждающей средой от выделенного элемента стенки детали за промежуток времени Δτ, равно изменению энтальпии этого элемента вследствие понижения его температуры на величину ΔТ, поэтому можно записать:

где ρ - плотность материала стенки детали, кг/м3;

с - удельная теплоемкость материала стенки детали, Дж/(кг·К);

V - объем выделенного элемента стенки детали, м3;

ΔT - изменение температуры выделенного элемента стенки детали за промежуток времени Δτ, К.

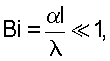

Применение конвективного охлаждения деталей целесообразно лишь в том случае, если выполняется условие [Основы теплопередачи в авиационной и ракетно-космической технике. М.: «Машиностроение», 1975, с.624.]:

где Bi - критерий Био;

α - коэффициент теплоотдачи, Вт/м2·K;

l - толщина стенки детали, м;

λ - коэффициент теплопроводности материала стенки детали, Вт/(м К).

Это условие означает, что температура стенки детали не зависит от координаты и температуры внутренней и наружной поверхностей практически равны. Таким образом, разность температур Тn-Tf, именуемая температурным напором, может быть заменена разностью T-Tf, где Т - температура наружной поверхности выделенного элемента стенки детали.

Теперь, если принять, что Δτ - частота формирования кадра тепловизора, а ΔТ - разность температур наружной поверхности выделенного элемента стенки детали, зафиксированных в двух соседних кадрах, то, приравняв количество теплоты Q, отведенное охлаждающей средой от выделенного элемента стенки детали за промежуток времени Δτ, к изменению энтальпии этого элемента вследствие понижения его температуры на величину ΔT, получим формулу:

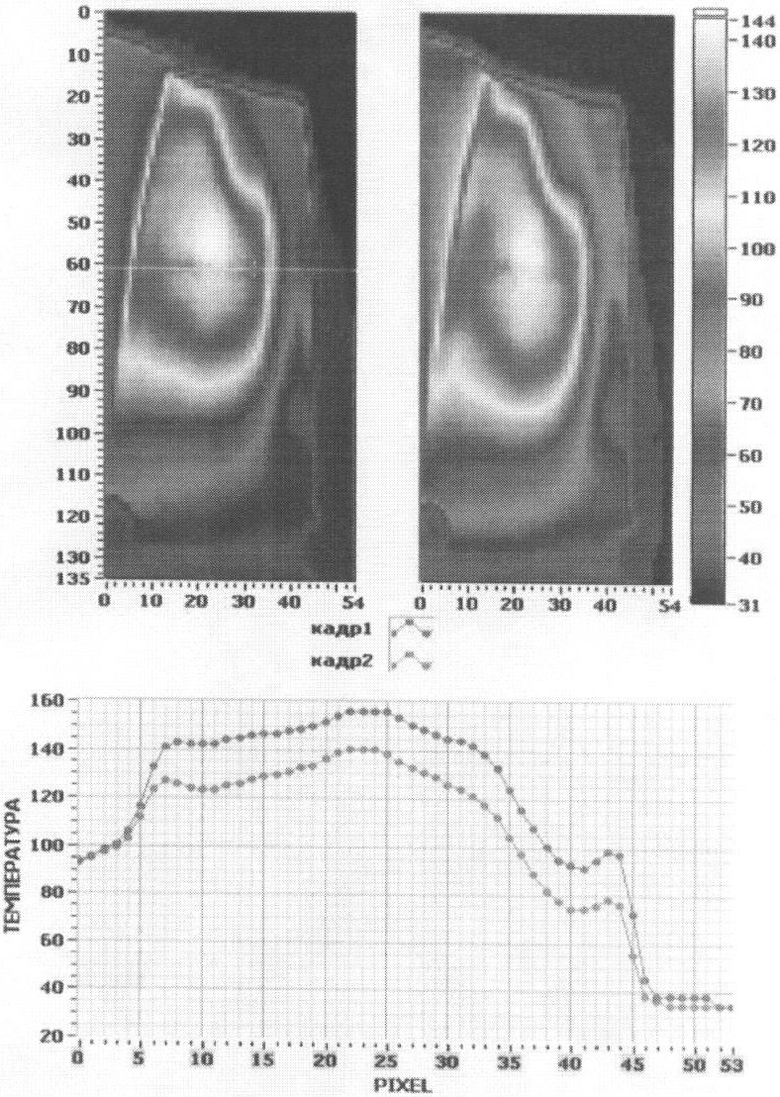

На прилагаемом чертеже изображены два последовательных кадра снятого термофильма. Ниже - на графике - распределение температур по пикселям одной строки развертки (отмечена на кадре линией - строка №61).

Способ осуществляют следующим образом.

Предварительно изменяют температуру по отношению к температуре среды, затем осуществляют контакт детали с охлаждающей средой для чего прокачивают охлаждающую среду через внутренние каналы детали.

Выделяют элемент стенки на наружной поверхности детали и изменение во времени температуры детали фиксируют на этом элементе детали с помощью сканирующего тепловизора. Фиксирование осуществляют с частотой, равной частоте формирования кадра тепловизора, а коэффициент теплоотдачи определяют по формуле:

где α - коэффициент теплоотдачи, Вт/(м2·К);

ρ - плотность материала стенки детали, кг/м3;

с - удельная теплоемкость материала стенки детали, Дж/(кг·К);

V - объем выделенного элемента стенки детали, м3;

F - площадь внутренней теплообменной поверхности выделенного элемента стенки детали, м2;

ΔT - разность температур наружной поверхности выделенного элемента стенки детали, зафиксированных в двух соседних кадрах, К;

Δτ - частота формирования кадра тепловизора, с;

Ff - температура охлаждающей среды, К;

Т - температура наружной поверхности выделенного элемента стенки детали, зафиксированная в текущем кадре, К.

Был проведен эксперимент.

Исследуемую деталь - турбинную лопатку, устанавливали на экспериментальный стенд, позволяющий прокачивать охлаждающую среду через ее каналы. На исследуемый участок поверхности детали направли объектив сканирующего тепловизора - компьютерного термографа «ИРТИС-2000NB» [В.П.Вавилов, А.Н.Александров. Инфракрасная термографическая диагностика в строительстве и энергетике. М.: НТФ «Энергопрогресс», «Энергетик»].

Предварительное изменение температуры детали по отношению к температуре среды осуществлялось перегреванием на 150°С посредством прокачки горячего воздуха через внутренние каналы детали. Затем прокачивали охлаждающую среду через каналы детали на заданном режиме. Одновременно с началом прокачки включали запись термофильма тепловизором. Полученный в результате эксперимента термофильм обрабатывали по специальной компьютерной программе термографа, позволяющей получить картину распределения величин скорости охлаждения ΔТ/Δτ по наружной поверхности детали, находящейся в зоне визирования тепловизора. Так как минимальная область стенки детали, для которой может быть определена скорость охлаждения, соответствует одному пикселю экрана компьютерного термографа, полученная картина позволяет рассчитывать коэффициенты теплоотдачи практически для любой выделенной области в зоне визирования термографа. Поскольку в традиционно используемой методике теплового расчета турбинных лопаток коэффициенты теплоотдачи рассчитываются для плоских сечений пера лопатки, то целесообразно определять коэффициенты теплоотдачи для области, соответствующей одной строке развертки экранного изображения термографа. При значении фокусного расстояния камеры термографа, при котором снят термофильм, размер элементарной области на лопатке, соответствующий одному пикселю изображения, в которой измерялась температура и определялся коэффициент теплоотдачи, составляет 0,5×0,5 мм. Этот размер может быть изменен посредством изменения фокусного расстояния камеры термографа.

Для выделенных областей рассчитывают объемы V и площади внутренней теплообменной поверхности F, а коэффициенты теплоотдачи рассчитывают по вышеприведенной формуле. В опытах с деталями, имеющими сложную геометрию охлаждающих каналов, таких как турбинные лопатки, расчет величин F и V целесообразно проводить методами инженерной трехмерной компьютерной графики.

Такой способ определения коэффициента теплоотдачи обладает высокой точностью за счет исключения препарации детали контактными датчиками температуры или калориметрическими вставками и информативностью за счет использования сканирующего тепловизора для измерения температур на поверхности исследуемой детали, что дает возможность определять коэффициенты теплоотдачи для любой выделенной области стенки детали в зоне визирования тепловизора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента теплоотдачи детали | 2022 |

|

RU2796333C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МГНОВЕННОГО КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ К СТЕНКЕ РАБОЧЕЙ КАМЕРЫ МАШИНЫ ОБЪЕМНОГО ДЕЙСТВИЯ | 2002 |

|

RU2231761C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ФУТЕРОВКИ ПРОМЫШЛЕННОЙ ПЕЧИ | 2010 |

|

RU2452913C2 |

| Способ экспериментального определения коэффициента теплоотдачи поверхности и устройство для его реализации | 2016 |

|

RU2634508C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ СКРЫТЫХ ОБЪЕКТОВ В ГРУНТЕ | 2008 |

|

RU2395074C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛООБМЕНА В СИСТЕМЕ ВЕНТИЛЯЦИИ ОФИСНЫХ И ЖИЛЫХ ПОМЕЩЕНИЙ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2004 |

|

RU2277205C1 |

| Способ ликвидации газового фонтана на скважинах в морских условиях | 2022 |

|

RU2803086C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| РЕГЕНЕРАТИВНЫЙ ТУРБОВЕНТИЛЯТОРНЫЙ ТЕПЛООБМЕННИК | 1989 |

|

SU1741525A1 |

| СПОСОБ ИДЕНТИФИКАЦИИ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ ДЛЯ ОБНАРУЖЕНИЯ СКРЫТЫХ ОБЪЕКТОВ (МИН) В ГРУНТЕ | 2007 |

|

RU2357235C1 |

Изобретение относится к области теплофизического эксперимента. В способе предварительно изменяют температуру детали по отношению к температуре среды, затем осуществляют контакт детали с охлаждающей средой, фиксируют изменение во времени температуры детали. Охлаждающую среду прокачивают через внутренние каналы детали, выделяют элемент стенки на наружной поверхности детали и фиксирование изменения во времени температуры осуществляют на этом элементе детали с помощью сканирующего тепловизора, причем фиксирование осуществляют с частотой, равной частоте формирования кадра тепловизора, и определяют коэффициент теплоотдачи с учетом объема выделенного элемента стенки детали, площади внутренней теплообменной поверхности выделенного элемента, разности температур наружной поверхности выделенного элемента, зафиксированных в двух соседних кадрах, частоты формирования кадра тепловизора. Техническим результатом является повышение точности определения коэффициента теплоотдачи. 1 ил.

Способ определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, при котором предварительно изменяют ее температуру по отношению к температуре среды, затем осуществляют контакт детали с охлаждающей средой, фиксируют изменение во времени температуры детали и определяют коэффициент теплоотдачи по формуле, отличающийся тем, что охлаждающую среду прокачивают через внутренние каналы детали, выделяют элемент стенки на наружной поверхности детали и фиксирование изменения во времени температуры осуществляют на этом элементе детали с помощью сканирующего тепловизора, причем фиксирование осуществляют с частотой, равной частоте формирования кадра тепловизора, а коэффициент теплоотдачи определяют по формуле

где α - коэффициент теплоотдачи, Вт/(м2·К);

ρ - плотность материала стенки детали, кг/м3;

с - удельная теплоемкость материала стенки детали, Дж/(кг·К);

V - объем выделенного элемента стенки детали, м3;

F -площадь внутренней теплообменной поверхности выделенного элемента стенки детали, м2;

ΔТ - разность температур наружной поверхности выделенного элемента стенки детали, зафиксированных в двух соседних кадрах, К;

Δτ - частота формирования кадра тепловизора, с;

Tf - температура охлаждающей среды, К;

Т - температура наружной поверхности выделенного элемента стенки детали, зафиксированная в текущем кадре, К.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ТЕПЛООТДАЧИ | 2004 |

|

RU2279063C1 |

| СПОСОБ ТЕПЛОВИЗИОННОЙ ДИАГНОСТИКИ ПРОЦЕССОВ ТЕПЛООТДАЧИ | 2004 |

|

RU2255315C1 |

| US 5131758 А, 21.07.1992. | |||

Авторы

Даты

2009-02-20—Публикация

2007-07-03—Подача