Изобретение относится к области технической физики, а именно к способу определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, и может быть использовано при проектировании, доводке и оптимизации конструкции узлов и элементов авиационных газотурбинных двигателей и других силовых установок.

Известен способ определения коэффициента теплоотдачи через стенку конвективно охлаждаемой детали, при котором деталь помещают в расплав кристаллического вещества и при температуре кристаллизации последнего продувают охлаждающей средой, при продувке непосредственно измеряют температуру наружной поверхности стенки детали, фиксируют время от момента начала продувки и определяют коэффициент теплоотдачи по формуле (RU 2220409, 2003 г.).

Известен способ определения коэффициента теплоотдачи через стенку конвективно охлаждаемой детали, заключающийся в том, что погружают деталь в расплав высокотеплопроводного металла, перегретого выше температуры его кристаллизации, охлаждают деталь и расплав до температуры кристаллизации, продувают деталь охлаждающей средой с замером времени продувки и температуры среды на входе в деталь, причем в определенный момент времени, превышающий время стабилизации температуры охлаждающей среды на входе в деталь, снимают первую корку, извлекают детали из расплава и измеряют толщину второй отвержденной корки металла и определяют коэффициент теплоотдачи по формуле (RU 2677973, 2019 г.).

Общим существенным недостатком известных технических решений является низкая точность определения коэффициента теплоотдачи в связи с зависимостью от теплофизических параметров применяемых расплавов, которые скачкообразно изменяются при фазовом переходе в процессе кристаллизации. Кроме того, для определения температуры детали традиционно используются кабельные термопары, которые устанавливают на образце в специальные канавки и запаиваются припоем. Данный способ препарирования является надежным, но имеет недостатки: нарушение целостности образца, малое количество точек измерения, большая трудоемкость установки термопар, сложность их вывода к регистрирующей аппаратуре и т.д. Применение контактных измерителей приводит к искажению температурного поля, а коэффициент теплоотдачи при этом измеряется только в зоне установки измерителей температуры.

Известен способ определения коэффициента теплоотдачи детали с использованием тепловизионной диагностики, заключающийся в измерении температурного поля твердого тела и синхронного измерения температурного поля газового потока путем размещения в последнем преобразователя температуры в виде сетки, причем таким образом, что обрез сетки находится в пределах толщины пограничного слоя при ламинарном течении газового потока или в пределах толщины вязкого подслоя при турбулентном течении газового потока, или перекрестье нитей преобразователя температуры устанавливают перед исследуемой поверхностью твердого тела с возможностью перемещения преобразователя температуры в вертикальной и горизонтальной плоскостях, а коэффициент теплоотдачи определяют по формуле (RU 2255315, 2005 г., RU 2706389, 2019 г.).

Применение в известных технических решениях тепловизионной системы для определения полей температур позволяет определить места возможных локальных перегревов и получить подробную информацию о температуре поверхности элементов и узлов.

Общим существенным недостатком известных технических решений является низкая точность определения величины теплового потока при исследовании деталей сложной геометрической формы, обусловленная необходимостью выбора определенного положения преобразователя температуры относительно исследуемого объекта.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является способ определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, заключающийся в том, что последовательно нагревают деталь без контакта с потоком охлаждающей среды, после этого осуществляют контакт детали с потоком охлаждающей среды путем прокачивания последней через внутренние каналы детали, при этом выделяют на детали элемент наружной поверхности стенки и фиксируют изменение во времени температуры элемента наружной поверхности в его центральной точке с помощью сканирующего тепловизора с частотой, равной частоте формирования кадра тепловизора, а коэффициент теплоотдачи определяют по формуле (RU 2347213, 2009 г.).

Существенным недостатком известного технического решения является низкая достоверность, поскольку определяются коэффициенты теплоотдачи детали, контактирующей с потоком охлаждающей среды, проходящей через внутренние каналы, и не учитываются оттоки тепла в соседние зоны детали, что значительно влияет на действительное значение местных коэффициентов теплоотдачи вследствие перетекания тепла от горячих зон к более холодным.

Техническая проблема, на решение которой направлено изобретение, заключается в расширении арсенала технических средств, а именно в создании способа определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, обеспечивающего повышение достоверности испытаний.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в реализации его назначения, т.е. в создании способа определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, обеспечивающего повышение достоверности испытаний за счет определения коэффициентов теплоотдачи от охлаждающей среды к внутренней поверхности детали и от внешней среды к наружной поверхности детали с учетом неравномерного распределения интенсивности теплоотдачи в разных направлениях в любой точке поля температур, регистрируемых тепловизором на внешней поверхности детали.

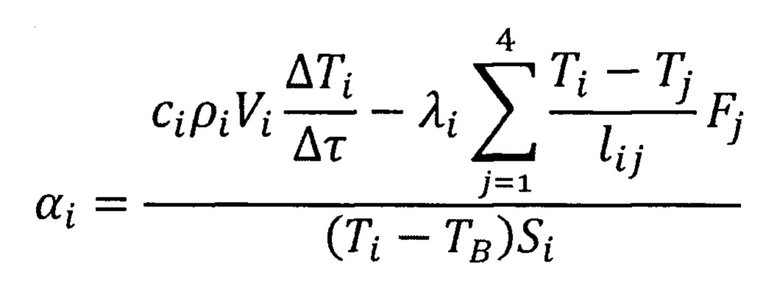

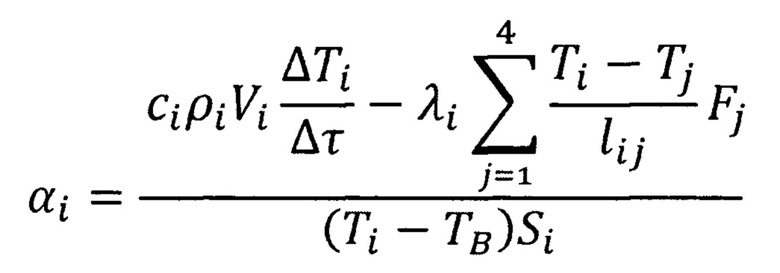

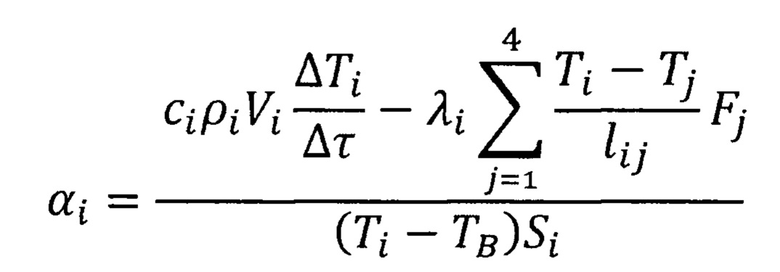

Технический результат, обеспечиваемый заявленным изобретением, достигается за счет того, что при осуществлении способа определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, заключающегося в том, что последовательно нагревают деталь без контакта с потоком охлаждающей среды, после этого осуществляют контакт детали с потоком охлаждающей среды путем прокачивания последней через внутренние каналы детали, при этом выделяют на детали элемент наружной поверхности стенки и фиксируют изменение во времени температуры элемента наружной поверхности в его центральной точке с помощью сканирующего тепловизора с частотой, равной частоте формирования кадра тепловизора, а коэффициент теплоотдачи определяют по формуле, согласно предлагаемому техническому решению предварительно размещают деталь в канале, осуществляют нагрев внешней поверхности детали путем подачи в канал горячего газа, на выделенном элементе внешней поверхности стенки определяют четыре характерные точки, удаленные от центральной точки и расположенные попарно во взаимно перпендикулярных плоскостях, фиксируют изменение во времени температуры наружной поверхности элемента в характерных точках, а коэффициент теплоотдачи определяют с учетом разницы температур между центральной и характерными точками элемента наружной поверхности стенки по формуле:

где: αi - коэффициент теплоотдачи в центральной точке, Вт/(м2⋅К);

ci - удельная теплоемкость материала детали, Дж/(кг⋅К);

ρi - плотность материала детали, кг/м3;

Vi=Δx⋅Δy⋅Δz - объем выделенного элемента наружной поверхности стенки детали, м3;

ΔTi - изменение температуры тела в центральной точке за время Δτ, К;

Δτ - время, с;

Ti - температура стенки в центральной точке, К;

Тв - температура окружающей среды, К;

Si=Δх⋅Δy - площадь теплообмена с окружающей средой, м2;

λi - коэффициент теплопроводности стенки, Вт/(м⋅К);

Ti - температура в характерной точке, К;

lij - расстояния между центральной точкой i и характерными точками, м;

Fj - площадь теплообмена, м2.

Существенность отличительных признаков технического решения подтверждается тем, что только совокупность всех конструктивных признаков, описывающая изобретение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, заключающегося в реализации способа определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, обеспечивающего повышение достоверности испытаний за счет определения коэффициентов теплоотдачи от охлаждающей среды к внутренней поверхности детали и от внешней среды к наружной поверхности детали с учетом неравномерного распределения интенсивности теплоотдачи в разных направлениях в любой точке поля температур, регистрируемых тепловизором на внешней поверхности детали.

Настоящее изобретение поясняется следующим подробным описанием способа определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, со ссылкой на иллюстрации, где:

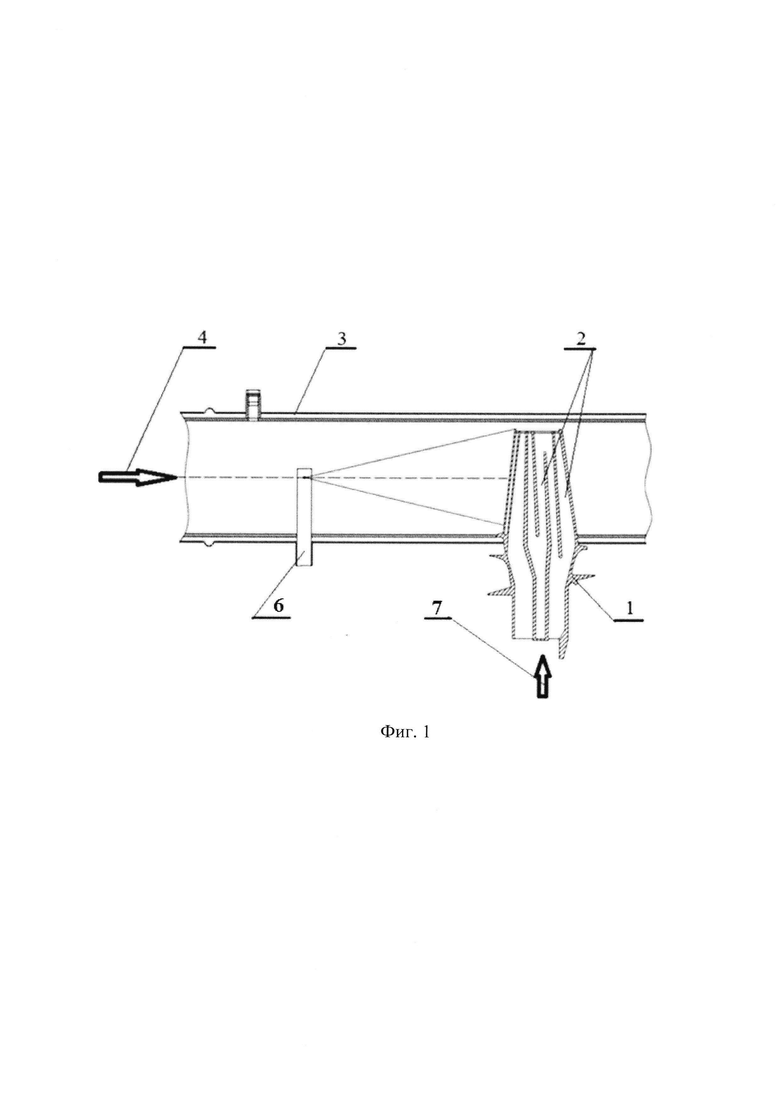

- на фиг. 1 представлена схема реализации предлагаемого технического решения;

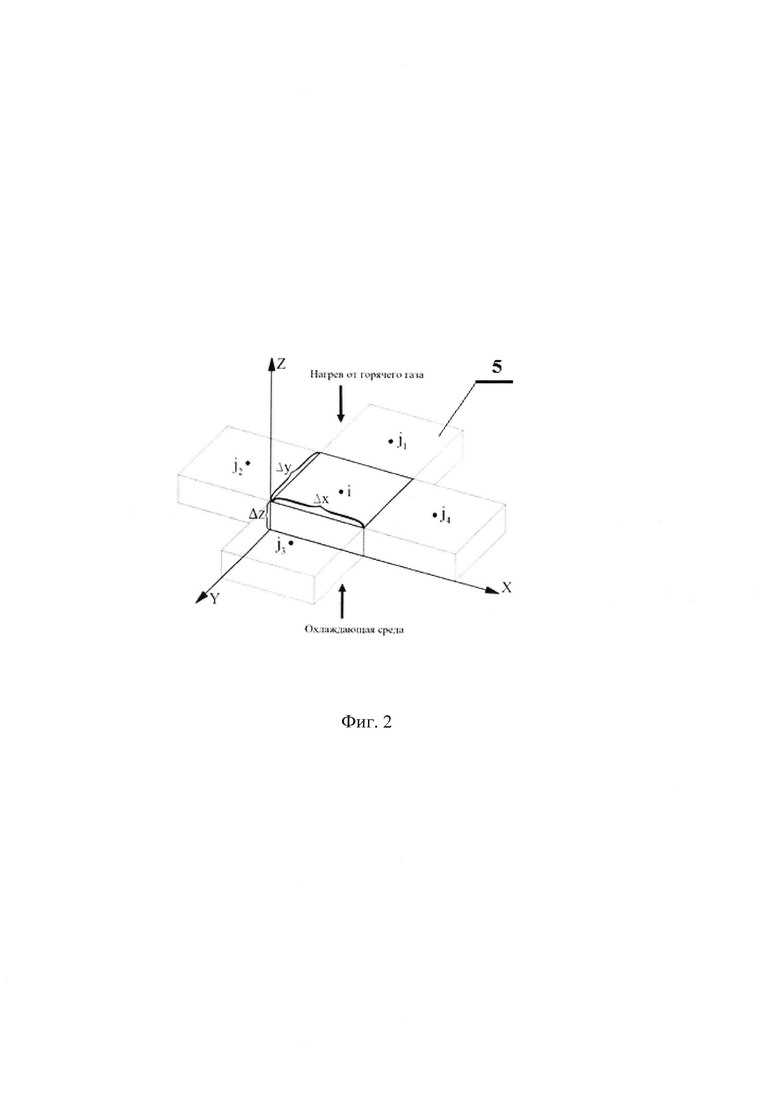

- на фиг. 2 представлена схема расположения центральной и характерных точек на выделенном элементе внешней поверхности стенки.

На чертежах приняты следующие обозначения:

1 - деталь;

2 - внутренние каналы;

3 - канал испытательного стенда;

4 - поток горячего газа;

5 - элемент наружной поверхности;

6 - тепловизор.

7 - поток охлаждающей среды.

Способ определения коэффициента теплоотдачи детали реализуется следующим образом.

Деталь 1, включающую внутренние каналы 2, предварительно размещают в канале 3 испытательного стенда (на чертеже не показан) и нагревают ее внешнюю поверхность путем подачи в канал 3 испытательного стенда потока 4 горячего газа (см. фиг. 1). При этом выделяют на детали 1 элемент 5 наружной поверхности, включающий центральную точку i, и четыре удаленные от нее характерные точки j1, j2, j3 и j4, расположенные попарно во взаимно перпендикулярных плоскостях (см. фиг. 2), и фиксируют во времени изменение температуры наружной поверхности в центральной точке i и характерных точках j1, j2, j3 и j4 с помощью сканирующего тепловизора 6 с частотой, равной частоте формирования кадра последнего. После этого осуществляют контакт детали 1 с потоком 7 охлаждающей среды путем прокачивания через ее внутренние каналы 2, и фиксируют при этом изменение во времени температуры элемента 5 наружной поверхности в центральной точке i и характерных точках j1, j2, j3 и j4. Для выделенных областей рассчитывают объем Vi=Δx⋅Δy⋅Δz и площадь Si=Δx⋅Δy наружной или внутренней поверхности выделенного элемента стенки, и площади Fj(1, 3)=Δх⋅Δz Fj(2, 4)=Δу⋅Δz, через которые происходит соответственно отток или приток тепла к характерным точкам, расположенным на расстоянии lij от исследуемой зоны, а коэффициенты теплоотдачи в центральной точке i определяют с учетом разницы температур между центральной точкой i и характерными точками j1, j2, j3 и j4 элемента 5 наружной поверхности по формуле:

где: αi - коэффициент теплоотдачи в центральной точке, Вт/(м2⋅К);

ci - удельная теплоемкость материала детали, Дж/(кг⋅К);

ρi - плотность материала детали, кг/м3;

Vi=Δx⋅Δy⋅Δz - объем выделенного элемента наружной поверхности стенки детали, м3;

ΔTi - изменение температуры тела в центральной точке за время Δτ, К;

Δτ - время, с;

Ti - температура стенки в центральной точке, К;

Тв - температура окружающей среды, К;

Si=Δх⋅Δy - площадь теплообмена с окружающей средой, м2;

λi - коэффициент теплопроводности стенки, Вт/(м К);

Tj - температура в характерной точке, К;

lij - расстояние между центральной и характерными точками, м;

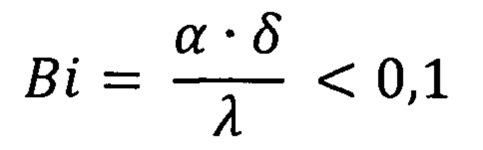

Fj - площадь теплообмена, м2; Данное уравнение является исходным для определения местных коэффициентов теплоотдачи. При этом температура по толщине стенки детали 1 принимается постоянной, что накладывает определенные ограничения на выбор толщины стенки детали 1. Необходимо отметить, что при фиксировании температуры элемента 5 наружной поверхности лишь в одной центральной точке i неизбежна ошибка как в определении тепловых потоков от наружной поверхности к потоку 7 охлаждающей среды на рассматриваемом элементе 5 наружной поверхности, так и в потоке 4 горячего газа при поглощении тепла деталью 1 в результате остывания за время Δτ. При этом коэффициенты теплоотдачи от горячей или охлаждающей среды к детали целесообразно определять при выполнении условия: значениях критерия <0,1,

где:

Bi - критерий Био;

α - коэффициент теплоотдачи, Вт/(м2⋅К);

δ=Δz - толщина стенки детали, м;

λ - коэффициент теплопроводности стенки, Вт/(м⋅К).

Пример реализации способа.

Проведено определение коэффициента теплоотдачи детали с использованием известного технического решения, указанного в качестве прототипа, а также методом численного эксперимента с применением математической модели объекта исследования, и в соответствии с предлагаемым техническим решением с использованием натурного объекта на экспериментальной установке. Уровень температур в пределах 423,15 - 623,15 К (150…350°С) в экспериментальной установке предполагает применение тепловизоров со спектральным диапазоном в средней ИК области. Исходя из особенностей применения методов бесконтактного определения температур поверхности использовалась инфракрасная тепловизионная камера Testo 890-2, работающая в ИК диапазоне до длин волн (7.0-14.0)×10-6 м с разрешением детектора 640 × 480 точек. В качестве исследуемого объекта использовался фрагмент входной кромки рабочей лопатки, изготовленной с помощью аддитивных технологий из жаропрочного сплава Inconel 718. Поскольку поверхность исследуемого объекта имеет сложную геометрическую форму, регистрация температуры с помощью указанной модели тепловизора ограничивалась плоскостью в прямой видимости.

Апробация метода фиксации и обработки системой измерения полей регистрируемых температур проводилась на испытательном стенде. С обратной стороны исследуемого фрагмента была установлена термопара для обеспечения возможности сопоставления с показаниями тепловизора. Для обеспечения равномерной степени черноты фрагмент покрывался черной термостойкой краской. По показаниям двух термопар определялась температура охлаждающего воздуха на входе в подводящий канал и на его выходе.

Экспериментальная отработка метода проводилась следующим образом.

Фрагмент входной кромки рабочей лопатки прогревался до равномерной температуры 593,15 - 623,15 К (320…350°С), далее охлаждающий воздух с температурой 300,15 К (27°С) и заданным уровнем расхода подавался в канал фрагмента. Таким образом осуществлялось динамическое остывание последнего в течение 50…80 секунд. Динамика изменения температуры поверхности по времени регистрировалась тепловизором и измерительной системой стенда, регистрирующей показания термопар. Также регистрировались параметры потока охлаждающего воздуха. После остывания сегмента запись параметров останавливалась, а образец снова прогревался потоком горячего газа.

Для оценки уровня тепловых потерь с поверхности образца регистрировалась динамика охлаждения без подачи охлаждающего воздуха в канал сегмента. С помощью тепловизора экспериментально получены значения температур для трех зон фрагмента входной кромки рабочей лопатки в процессе его остывания с подачей охлаждающего воздуха и без подачи. Регистрация полей температуры наружной поверхности образца велась с частотой 7 кадров в секунду и с использованием программного обеспечения Testo IRSoft и конвертировалась в таблицы, содержащие время и температуру в точках, заданных маркерами. Необходимо отметить, что при определении коэффициента теплоотдачи деталей, имеющих сложную пространственную геометрию, например, турбинных лопаток, расчет величин Fj, Si, lij и Vi целесообразно проводить с применением методов (компьютерных программ) трехмерного инженерного проектирования.

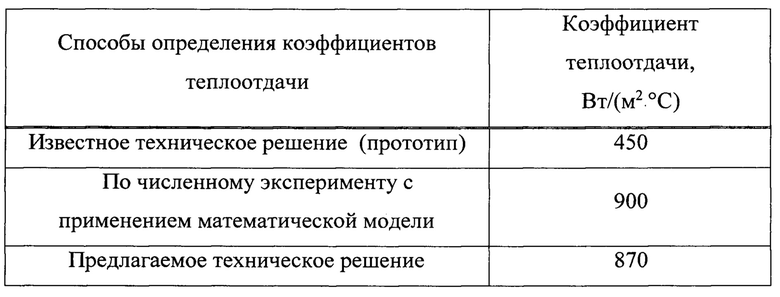

Сравнение коэффициентов теплоотдачи, полученных в результате обработки экспериментальных данных приведено в таблице:

Таким образом, предварительное размещение детали в канале, осуществление нагрева ее внешней поверхности подачей в канал горячего газа, определение на выделенном элементе внешней поверхности стенки четырех характерных точек, удаленных от центральной точки и расположенных попарно во взаимно перпендикулярных плоскостях, фиксирование изменения во времени температуры наружной поверхности элемента в характерных точках, и определение коэффициента теплоотдачи с учетом разницы температур между центральной и характерными точками элемента наружной поверхности стенки по заданной формуле обеспечивает достижение технического результата, заключающегося в реализации его назначения, т.е. в создании способа определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, обеспечивающего повышение достоверности испытаний за счет определения коэффициентов теплоотдачи от охлаждающей среды к внутренней поверхности детали и от внешней среды к наружной поверхности детали с учетом неравномерного распределения интенсивности теплоотдачи в разных направлениях в любой точке поля температур, регистрируемых тепловизором на внешней поверхности детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2007 |

|

RU2347213C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВЕКТОРОВ УСКОРЕНИЙ | 1998 |

|

RU2147750C1 |

| Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали | 2018 |

|

RU2677973C1 |

| СПОСОБ ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНЫХ ИЗЛУЧЕНИЙ ТРЕБУЕМЫХ ДИАПАЗОНОВ ДЛИН ВОЛН ОБЪЕКТА | 2009 |

|

RU2425018C2 |

| Способ и устройство автоматической юстировки зеркальных телескопов | 2017 |

|

RU2690723C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ОБЪЕКТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658124C1 |

| СПОСОБ ИНТЕНСИВНОГО ОХЛАЖДЕНИЯ ВЫСОКОТЕПЛОНАПРЯЖЕННЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2017 |

|

RU2657341C1 |

| СПОСОБ КОНТРОЛЯ ОХЛАЖДАЕМОЙ СТЕНКИ С ОТВЕРСТИЯМИ | 1996 |

|

RU2117164C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ТЕПЛООТДАЧИ | 2004 |

|

RU2279063C1 |

Изобретение относится к области технической физики, а именно к способу определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, и может быть использовано при проектировании, доводке и оптимизации конструкции узлов и элементов авиационных газотурбинных двигателей и других силовых установок. Способ определения коэффициента теплоотдачи детали заключается в предварительном размещении детали в канале, последовательном нагреве внешней поверхности детали путем подачи в канал горячего газа без контакта с потоком охлаждающей среды и последующем осуществлении контакта детали с потоком охлаждающей среды путем прокачивания через внутренние каналы детали. При этом определяют на выделенном элементе наружной поверхности стенки детали удаленные от центральной точки четыре характерные точки, расположенные попарно во взаимно перпендикулярных плоскостях, и фиксируют изменение во времени температуры наружной поверхности элемента в них с помощью сканирующего тепловизора, а коэффициент теплоотдачи определяют с учетом разницы температур между центральной и характерными точками элемента наружной поверхности стенки по определенной формуле. Технический результат заключается в реализации его назначения, т.е. в создании способа определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, обеспечивающего повышение достоверности испытаний за счет определения коэффициентов теплоотдачи от охлаждающей среды к внутренней поверхности детали и от внешней среды к наружной поверхности детали с учетом неравномерного распределения интенсивности теплоотдачи в разных направлениях в любой точке поля температур, регистрируемых тепловизором на внешней поверхности детали. 2 ил.

Способ определения коэффициента теплоотдачи детали, контактирующей с потоком охлаждающей среды, заключающийся в том, что последовательно нагревают деталь без контакта с потоком охлаждающей среды, после этого осуществляют контакт детали с потоком охлаждающей среды путем прокачивания последней через внутренние каналы детали, при этом выделяют на детали элемент наружной поверхности стенки и фиксируют изменение во времени температуры элемента наружной поверхности в его центральной точке с помощью сканирующего тепловизора с частотой, равной частоте формирования кадра тепловизора, а коэффициент теплоотдачи определяют по формуле, отличающийся тем, что предварительно размещают деталь в канале, осуществляют нагрев внешней поверхности детали путем подачи в канал горячего газа, на выделенном элементе внешней поверхности стенки определяют четыре характерные точки, удаленные от центральной точки и расположенные попарно во взаимно перпендикулярных плоскостях, фиксируют изменение во времени температуры наружной поверхности элемента в характерных точках, а коэффициент теплоотдачи определяют с учетом разницы температур между центральной и характерными точками элемента наружной поверхности стенки по формуле:

,

,

где: αi - коэффициент теплоотдачи в центральной точке, Вт/(м2⋅К);

ci - удельная теплоемкость материала детали, Дж/(кг⋅К);

ρi - плотность материала детали, кг/м3;

Vi=Δx⋅Δy⋅Δz - объем выделенного элемента наружной поверхности стенки детали, м3;

ΔTi - изменение температуры тела в центральной точке за время Δτ, К;

Δτ - время, с;

Ti - температура стенки в центральной точке, К;

Тв - температура окружающей среды, К;

Si=Δх⋅Δy - площадь теплообмена с окружающей средой, м2;

λi - коэффициент теплопроводности стенки, Вт/(м⋅К);

Tj - температура в характерной точке, К;

lij - расстояния между центральной точкой i и характерными точками, м;

Fj - площадь теплообмена, м2.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2007 |

|

RU2347213C1 |

| Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали | 2018 |

|

RU2677973C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| Способ определения коэффициента теплопередачи | 1982 |

|

SU1081504A1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2217453C1 |

Авторы

Даты

2023-05-22—Публикация

2022-12-14—Подача