Изобретение относится к области теплофизического эксперимента, а именно к способам определения коэффициента теплоотдачи, и может быть использовано при исследовании тепловых характеристик конвективно охлаждаемых деталей, например, лопаток турбин.

Известен способ определения коэффициента теплоотдачи, при котором измеряют величину теплового потока датчиком теплового потока, температуру поверхности, обтекаемую жидкой или газообразной средой, и температуру среды [1, с.427]. Коэффициент теплоотдачи определяют из соотношения:

Q=αF(Tп-Tcp),

где Q - тепловой поток, Вт;

α - коэффициент теплоотдачи, Вт/м2•K;

Тп- температура поверхности, К;

Тср - температура среды, К;

F - площадь поверхности, м2.

Недостатком такого способа является его невысокая точность, определяемая конкретными условиями применения. Это объясняется нарушением картины обтекания поверхности вследствие возмущений, вносимых датчиком теплового потока в течение среды. Кроме того, датчики теплового потока требуют индивидуальной градуировки и при использовании их требуется высокочувствительная аппаратура вследствие низкого значения выходного сигнала датчиков.

Наиболее близким к заявленному способу является способ [2] определения коэффициента теплоотдачи через стенку конвективно охлаждаемой детали путем измерения теплового потока (плотности теплового потока) и температуры охлаждающей среды, при котором деталь помещают в расплавленный металл и при температуре кристаллизации последнего продувают ее охлаждающей средой, фиксируют время продувки, затем вынимают, измеряют толщину образовавшейся корки металла и вычисляют коэффициент по формуле

α = Lδρ/(τ(Tк-Tcp)),

где α - коэффициент теплоотдачи, Вт/м2•K;

L - теплота кристаллизации, Дж/кг;

δ - толщина корки, м;

ρ - плотность металла, кг/м3;

τ - время продувки, с;

Тк, Тcp - соответственно температура кристаллизации металла и температура охлаждающей среды, К.

Этот способ лишен главного недостатка аналога - необходимости использования датчиков теплового потока. Тепловой поток, прошедший через стенку детали при продувке, здесь определяется количеством скрытой теплоты кристаллизации, выделившейся при затвердевании корки металла на внешней поверхности детали. Выделяющаяся теплота пропорциональна массе затвердевающего металла, и для определения плотности теплового потока на элементарном участке поверхности достаточно знать толщину образующейся на ней корки δ. Способ применяется для исследования теплообмена в лопатках газовых турбин с воздушным конвективным охлаждением.

Недостатки способа:

1. Методическая погрешность определения коэффициента теплоотдачи - не менее 8% [3, с.116].

2. Область применения способа ограничивается исследованием тел обтекаемой формы в расплавах металлов.

Недостатки вызваны следующими причинами.

1. Температура охлаждаемой поверхности стенки Тп в опыте не измеряется и принимается равной температуре кристаллизации расплава Тк. Такое допущение справедливо лишь для термически тонких стенки и корки, когда выполняются условия [3, с.91]:

αδ/λк≪ 1,

αδc/λc≪ 1,

где δc - толщина стенки детали, мм;

λc,λк - соответственно коэффициенты теплопроводности материала стенки детали и корки, Вт/м•К.

С увеличением интенсивности охлаждения, т.е. с ростом α, и величины термического сопротивления корки, определяемого отношением δ/λк, становится все более существенным отличие температуры поверхности стенки Тп от температуры кристаллизации Тк, что приводит к погрешностям в определении α. Для получения в опытах минимально возможных значений δ/λк необходимо использование материала с высокими значениями коэффициента теплопроводности λк и скрытой теплоты кристаллизации L, определяющей темп нарастания толщины корки δ. Таким требованиям удовлетворяет ряд высокотеплопроводных металлов, таких как цинк, серебро, медь, магний и алюминий.

2. Толщина корки δ не может быть измерена непосредственно в расплаве, для этого объект сразу после продувки извлекается из него. Расплав, имеющий равновесную температуру, находится в твердо-жидком состоянии, при котором во всем занимаемом им объеме возникает множество центров свободной кристаллизации. При извлечении объекта из расплава свободные кристаллы наволакиваются на корку, искажая ее геометрию. Наволакиваемый слой, толщину которого можно лишь приблизительно оценить, не позволяет измерить истинное значение толщины корки δ, что является вторым источником погрешностей при определении коэффициента теплоотдачи. Кроме того, явление наволакивания ограничивает область применения метода исследованиями объектов обтекаемой формы, какими, например, являются турбинные лопатки.

Целью предлагаемого изобретения является устранение вышеуказанных недостатков, а именно:

- повышение точности определения коэффициента теплоотдачи за счет исключения операций извлечения детали из расплава после продувки и измерения толщины затвердевшей корки;

- расширение области применения способа исследованиями деталей любой геометрической формы в расплавах различных кристаллических веществ.

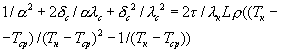

Поставленная цель достигается тем, что в способе определения коэффициента теплоотдачи через стенку конвективно охлаждаемой детали, деталь помещают в расплав кристаллического вещества и при температуре кристаллизации последнего продувают охлаждающей средой и измеряют ее температуру. Новым в предлагаемом способе является то, что при продувке непосредственно в расплаве измеряют температуру наружной поверхности стенки детали, фиксируют время проведения измерения от момента начала продувки и для вычисления коэффициента используют формулу:

где α - коэффициент теплоотдачи, Вт/м2•К;

δc - толщина стенки детали, м;

λc - коэффициент теплопроводности материала стенки детали, Вт/м•К;

λк - коэффициент теплопроводности кристаллического вещества, Вт/м•К;

L - скрытая теплота кристаллизации кристаллического вещества, Дж/кг;

ρ - плотность кристаллического вещества, кг/м3;

τ - время проведения измерения температуры наружной поверхности стенки детали от момента начала продувки, с;

Тк - температура кристаллизации кристаллического вещества, К;

Тср - температура охлаждающей среды, К;

Тн - температура наружной поверхности стенки детали, К.

Способ осуществляется следующим образом.

Деталь, например лопатку газотурбинного двигателя, укомплектовывают трубопроводной арматурой для подвода и отвода газообразной или жидкой охлаждающей среды, средствами для измерения температур среды и наружной поверхности стенки детали в контрольных точках и погружают в тигель с кристаллическим веществом, имеющим температуру, равную его температуре кристаллизации. Включают продувку и производят измерение температур среды Тср и наружной поверхности стенки детали Тн, фиксируют время проведения измерения от момента начала продувки τ и определяют коэффициент теплоотдачи α по формуле:

Входящие в формулу коэффициенты теплопроводности материала стенки детали λc, и затвердевшей корки расплава λк, скрытая теплота кристаллизации L, температура кристаллизации Тк и плотность ρ кристаллического вещества являются справочными (известными) величинами, толщина стенки детали δc известна из ее конструкции.

Формула, представляющая собой обыкновенное квадратное уравнение относительно неизвестного α, является решением системы уравнений математической модели процесса затвердевания равновесного расплава на охлаждаемой стенке, а именно [4, 5]:

- граничного условия третьего рода на охлаждаемой (внутренней) поверхности стенки:

α(Tп-Tcp) = λк/δ(Tк-Tн),

- теплового баланса на границе затвердевания расплава (условие Стефана):

α(Tп-Tcp) = Lρdδ/dτ,

- граничного условия четвертого рода на наружной поверхности стенки детали:

λc(Tн-Tп)/δc = λк(Tк-Tн)/δ.

Таким образом, определение коэффициента теплоотдачи α заключается в подстановке в формулу известных, справочных и измеренных в опыте величин и решении этого квадратного уравнения. Отсутствие необходимости извлечения объекта из расплава и непосредственное измерение температуры теплообменной поверхности повышает точность экспериментальных результатов, позволяет исследовать объекты любой геометрической формы. Кроме того, способ дает возможность использовать в качестве кристаллизующегося вещества не только металлы с высокой теплопроводностью и теплотой кристаллизации, но и любые другие кристаллические вещества, выбираемые по температуре кристаллизации Тк с учетом свойств материала, из которого изготовлена деталь, и условия получения требуемого значения температурного напора Тк-Тср.

Источники информации

1. Тепло- и массообмен. Теплотехнический эксперимент. Справочник. Под общей редакцией В.А.Григорьева и В.М.Зорина. - М.: Энергоатомиздат, 1982. - Аналог.

2. А.с. 550008, 1975. - Прототип.

3. Тепловые и гидравлические характеристики охлаждаемых лопаток газовых турбин. / С. З. Копелев, М.Н.Галкин, А.А.Харин, И.В.Шевченко. - М.: Машиностроение, 1993.

4. Обратные задачи теплообмена. / О.М. Алифанов. - М.: Машиностроение, 1998.

5. А. В.Лыков. Теория теплопроводности. - М.: "Высшая школа", 1967, 599 с., ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали | 2018 |

|

RU2677973C1 |

| Способ определения коэффициента теплоотдачи детали | 2022 |

|

RU2796333C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2007 |

|

RU2347213C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

| СПОСОБ КОНТРОЛЯ ОХЛАЖДАЕМОЙ СТЕНКИ С ОТВЕРСТИЯМИ | 1996 |

|

RU2117164C1 |

| Способ экспериментального определения коэффициента теплоотдачи поверхности и устройство для его реализации | 2016 |

|

RU2634508C1 |

| Способ определения коэффициента теплопередачи | 1982 |

|

SU1081504A1 |

| ОХЛАЖДАЮЩАЯ БАТАРЕЯ | 1998 |

|

RU2131566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157296C1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА | 2010 |

|

RU2457334C2 |

Изобретение относится к области теплофизического эксперимента, а именно к способам определения коэффициента теплоотдачи, и может быть использовано при исследовании тепловых характеристик конвективно охлаждаемых деталей, например, лопаток турбин. Целью изобретения является повышение точности определения коэффициента теплотдачи и расширение номенклатуры исследуемых деталей. Поставленная цель достигается тем, что в способе определения коэффициента теплоотдачи через стенку конвективно охлаждаемой детали деталь помещают в расплав кристаллического вещества и при температуре кристаллизации последнего продувают охлаждающей средой и измеряют ее температуру. Новым в предлагаемом способе является то, что при продувке непосредственно в расплаве измеряют температуру наружной поверхности стенки детали, фиксируют время проведения измерения от момента начала продувки и для вычисления коэффициента используют формулу

где α - коэффициент теплоотдачи, Вт/м2•К; δc - толщина стенки детали, м; λc - коэффициент теплопроводности материала стенки детали, Вт/м•К; λк - коэффициент теплопроводности кристаллического вещества, Вт/м•К; L - скрытая теплота кристаллизации кристаллического вещества, Дж/кг; ρ - плотность кристаллического вещества, кг/м3; τ - время проведения измерения температуры наружной поверхности стенки детали от момента начала продувки, с; Тк - температура кристаллизации кристаллического вещества, К; Тср - температура охлаждающей среды, К; Тн - температура наружной поверхности стенки детали, К.

Способ определения коэффициента теплоотдачи через стенку конвективно охлаждаемой детали, при котором деталь помещают в расплав кристаллического вещества и при температуре кристаллизации последнего продувают охлаждающей средой, измеряют ее температуру и определяют коэффициент по формуле, отличающийся тем, что непосредственно при продувке измеряют температуру наружной поверхности стенки детали, фиксируют время проведения измерения от момента начала продувки и для вычисления коэффициента используют формулу

,

,

где α - коэффициент теплоотдачи, Вт/м2·К;

δс – толщина стенки детали, м;

λс – коэффициент теплопроводности материала стенки детали, Вт/м·К;

λк – коэффициент теплопроводности кристаллического вещества, Вт/м·К;

L – скрытая теплота кристаллизации кристаллического вещества, Дж/кг;

ρ - плотность кристаллического вещества, кг/м3;

τ - время проведения измерения температуры наружной поверхности стенки детали от момента начала продувки, с;

Тк – температура кристаллизации кристаллического вещества, К;

Тср – температура охлаждающей среды, К;

Тн – температура наружной поверхности стенки детали, К.

| Способ определения коэффициента теплопередачи | 1975 |

|

SU550008A1 |

| Способ определения коэффициента теплоотдачи | 1988 |

|

SU1474284A2 |

| Способ определения коэффициента теплопередачи | 1986 |

|

SU1341505A1 |

| Способ определения коэффициента теплоотдачи в нестационарных потоках | 1988 |

|

SU1696911A1 |

| Способ экспериментального определения коэффициента теплоотдачи | 1978 |

|

SU781617A1 |

| DE 2906186 B1, 28.08.1980 | |||

| US 4085613 A, 25.04.1978. | |||

Авторы

Даты

2003-12-27—Публикация

2001-11-21—Подача