Область техники

Настоящее изобретение касается способа изготовления механической детали, имеющей преимущественно продольное направление, вдоль которого расположены центральная зона, образующая сердечник, и периферическая зона, образующая оболочку, охватывающую упомянутый сердечник, причем сердечник и оболочка образуют между собой металлургическое соединение, при этом сердечник выполнен из первого материала, содержащего по меньшей мере одну металлическую матрицу, а оболочка выполнена из второго материала, содержащего по меньшей мере одну металлическую матрицу.

В частности, изобретение касается механической детали, выполненной из двух частей, образованных сердечником, выполненным из первого материала, содержащего по меньшей мере одну металлическую матрицу, и оболочкой, выполненной из второго материала, содержащего по меньшей мере одну металлическую матрицу, и способа изготовления упомянутой механической детали.

В частности, и не ограничительно, настоящее изобретение касается способа изготовления механической детали, в котором для изготовления металлической матрицы из первого материала и/или из второго материала в качестве базового металла используют алюминий.

Предпочтительно, но не ограничиваясь этим, настоящее изобретение может быть использовано в авиационной промышленности, в частности, в качестве подвижной или неподвижной лопатки компрессора, в частности, компрессора низкого давления или в качестве лопатки вентилятора турбореактивного двигателя.

Однако настоящее изобретение не ограничивается выполнением лопаток и применением исключительно в авиационной промышленности; согласно изобретению можно производить другие виды механических деталей, в частности в области станкостроения или в автомобильной промышленности, в виде картеров, труб, цилиндров или подверженных повышенному износу деталей тормозных систем.

Предшествующий уровень техники

В различных областях все чаще возникает потребность в механических деталях, имеющих небольшую массу и обладающих хорошими характеристиками механической прочности и жаростойкости.

Так, в авиационной промышленности и, в частности, в производстве турбореактивных двигателей ведется разработка материалов с оптимальными механической прочностью и жаростойкостью для изготовления неподвижных и/или подвижных лопаток.

В настоящее время для этой цели широко используются титановые сплавы, недостатком которых являются высокая стоимость сырья, а также вес, который часто является слишком большим.

Для облегчения конструкций используют технические решения, состоящие в выполнении полых титановых деталей, однако, такие технологии изготовления являются слишком сложными и дорогими.

В патенте US 6218026 раскрыто изготовление гибридной механической детали, в частности, из двух разных титановых сплавов, использующихся для изготовления внутренней и наружной частей детали. Согласно этому документу внутренняя часть и наружная часть соединены между собой посредством металлургического соединения путем горячего изостатического прессования.

Преследуется цель получения механической детали, модуль упругости которой во внутренней части больше, чем в наружной части, чтобы улучшить механические свойства детали, не понижая при этом ее плотности.

Однако недостатком использования титанового сплава является, в частности, масса механической детали и стоимость сырья, при этом технология горячего изостатического прессования также представляет собой сложный процесс.

Краткое изложение существа изобретения

Задачей настоящего изобретения является устранение недостатков известных технических решений путем создания усиленной композитной механической детали и способа ее изготовления с использованием простых металлургических технологий.

Поставленная задача согласно первому аспекту настоящего изобретения, решена путем создания механической детали, имеющей преимущественное направление, вдоль которого расположены центральная зона, образующая сердечник, и периферическая зона, образующая оболочку, охватывающую упомянутый сердечник, причем сердечник и оболочка образуют между собой металлургическое соединение, при этом сердечник выполнен из первого материала, содержащего по меньшей мере одну металлическую матрицу, а оболочка выполнена из второго материала, содержащего по меньшей мере одну металлическую матрицу.

Согласно изобретению в упомянутых металлических матрицах первого и второго материалов используют один и тот же базовый металл, по меньшей мере один из первого и второго материалов является композитным материалом с металлической матрицей, содержащей усилительные элементы, рассредоточенные в металлической матрице.

Таким образом, полученная деталь содержит сердечник и оболочку, между которыми находится граница раздела, образованная физико-химическим соединением очень высокого качества благодаря подобию между первым и вторым материалами, содержащими один и тот же базовый металл.

Характеристики границы раздела между двумя образующими деталь материалами, которую можно квалифицировать как сложную, имеют большое значение, в частности, когда по меньшей мере один из материалов является композитным материалом с металлической матрицей: идентичность базового материала, входящего в состав первого и второго материалов, имеет в этой связи большое значение для получения сердечника и оболочки, образующих между собой металлургическое соединение высокой механической прочности.

Кроме того, благодаря наличию усилительных элементов такое решение позволяет, по меньшей мере, в одном первом или втором материале, улучшить механическую прочность и, возможно, жаростойкость полученной детали в той части, которую необходимо усилить, в целом сохраняя плотность, аналогичную плотности металлической матрицы.

Попутно необходимо отметить, что, в зависимости от предусматриваемого применения механической детали, либо только один первый материал (сердечник) или только один второй материал (оболочка), либо одновременно первый материал и второй материал (сердечник и оболочка) выполняют из композитного материала с металлической матрицей, содержащей усилительные элементы, рассредоточенные в металлической матрице.

В последнем случае состав первого материала отличается от состава второго материала, по крайней мере в том, что касается содержания усилительных элементов.

Предпочтительно реализуют следующие условия, отдельно или в комбинации:

базовый металл является алюминием;

металлические матрицы первого и второго материалов выполняют из первого сплава и из второго сплава соответственно, при этом первый сплав и второй сплав входят в группу сплавов на основе алюминия серий 2000, 5000, 6000 или 7000 согласно стандартам ASTM (American Society of Testing Materials - Американское общество по испытанию материалов); предпочтительно первый сплав и второй сплав принадлежат к одной и той же серии сплава на основе алюминия, выбранной из серий 2000, 5000, 6000 или 7000 согласно стандартам ASTM, в частности, к серии 2000;

усилительные элементы являются частицами карбида кремния (SiC), глинозема (Al2O3) или металлического карбида, такого как карбид вольфрама, бора или титана;

усилительные элементы составляют не более 50% по весу от состава композитного материала с металлической матрицей; предпочтительно усилительные элементы составляют от 5 до 35%, более предпочтительно от 10 до 20% и наиболее предпочтительно около 15% по весу от состава композитного материала с металлической матрицей;

один из первого и второго материалов сформирован из композитного материала с металлической матрицей, содержащей усилительные элементы, рассредоточенные в металлической матрице, другой из первого и второго материалов сформирован только из металлической матрицы; первый материал сформирован только из металлической матрицы, содержащей алюминий в качестве базового металла, а второй материал сформирован из композитного материала с металлической матрицей, содержащей усилительные элементы, распределенные в металлической матрице, при этом базовым металлом металлической матрицы является алюминий, а усилительные элементы образованы частицами карбида кремния (SiC); этот предпочтительный выбор позволяет добиться хорошей прочности Al/SiC по отношению к эрозии и к ударам и более высокой жесткости;

первый и второй материалы выполняют из композитного материала с металлической матрицей, содержащей усилительные элементы, рассредоточенные в металлической матрице, при этом весовое процентное содержание усилительных элементов в составе композитного материала с металлической матрицей отличается в сердечнике и в оболочке;

весовое процентное содержание усилительных элементов в составе композитного материала с металлической матрицей постепенно изменяется в первом материале и во втором материале от центра сердечника к периферии оболочки;

в первом материале весовое содержание усилительных элементов в составе композитного материала с металлической матрицей выше, чем во втором материале;

во втором материале весовое содержание усилительных элементов в составе композитного материала с металлической матрицей выше, чем в первом материале.

В качестве предпочтительного, но не ограничительного варианта использования механической детали в соответствии с настоящим изобретением рассматривается лопатка.

Такая лопатка может быть использована в компрессоре, в частности компрессоре низкого давления, и может быть как неподвижной, так и подвижной.

Такую лопатку можно также использовать для изготовления вентилятора турбореактивного двигателя.

Поставленная задача решена также согласно другому аспекту настоящего изобретения путем создания способа изготовления композитной механической детали.

Способ изготовления в соответствии с настоящим изобретением позволяет получить механическую деталь путем осуществления следующих операций:

а) при помощи прессования выполняют полуфабрикат, содержащий сердечник и оболочку, причем сердечник и оболочка образуют между собой металлургическое соединение, при этом сердечник выполнен из первого материала, содержащего по меньшей мере одну металлическую матрицу, а оболочка выполнена из второго материала, содержащего по меньшей мере одну металлическую матрицу, при этом металлические матрицы первого и второго материалов содержат один и тот же базовый металл, и по меньшей мере один из упомянутых первого и второго материалов сформирован из композитного материала с металлической матрицей, содержащей усилительные элементы, рассредоточенные в металлической матрице;

б) полуфабрикат подвергают ковке для получения заготовки;

в) производят механическую обработку заготовки для получения конечного изделия в виде механической детали.

Что касается реализации этапа а), то, не выходя за рамки настоящего изобретения, можно использовать несколько решений.

Согласно первому решению упомянутый этап а) состоит в совместном формовании сердечника и оболочки при помощи технологии порошковой металлургии. По этой технологии осуществляют прессование порошка в матрице, затем термическую обработку, называемую «спеканием», что позволяет получить металлическую деталь, непосредственно образующую полуфабрикат.

Первое решение наиболее подходит в случае, когда необходимо получить механическую деталь, в которой весовое процентное содержание усилительных элементов в составе композитного материала с металлической матрицей постепенно изменяется в первом материале (сердечник) и во втором материале (оболочка) от центра сердечника к периферии оболочки, либо уменьшаясь от центра, либо возрастая от центра, например, от минимального значения 0%-10% до максимального значения, меньшего или равного 50% вес.

Однако первое решение не ограничивается указанным выше случаем и может применяться также в следующих двух случаях, когда:

первый и второй материалы выполнены из композитного материала с металлической матрицей, содержащей усилительные элементы, рассредоточенные в металлической матрице, при этом весовое процентное содержание усилительных элементов в составе композитного материала с металлической матрицей отличается в сердечнике и в оболочке;

один из первого и второго материалов сформирован из композитного материала с металлической матрицей, содержащей усилительные элементы, рассредоточенные в металлической матрице, а другой из первого и второго материалов образован только металлической матрицей.

Согласно второму решению этап а) содержит следующие последовательные подэтапы:

а1) в продольном направлении из первого материала формуют стержень, служащий сердечником в центре механической детали;

а2) в продольном направлении из второго материала формуют полый цилиндр, служащий оболочкой механической детали, охватывающей упомянутый сердечник;

а3) стержень вставляют в полый цилиндр для образования сборки;

а4) упомянутую сборку протягивают через отверстие меньшего диаметра для уменьшения по меньшей мере одного размера сборки в направлении, перпендикулярном продольному направлению, и для создания металлургического соединения между стержнем и полым цилиндром.

Второе решение наиболее подходит для случая, когда необходимо получить механическую деталь, в которой усилительные элементы присутствуют только в одном из первого и второго материалов, а другой из первого и второго материалов образован только металлической матрицей. В этом случае ту часть, т.е. либо сердечник (первый материал), либо оболочку (второй материал), которая содержит усилительные элементы, выполняют при помощи технологии порошковой металлургии.

Подэтап а4) второго решения этапа а) предпочтительно состоит в осуществлении прокатки или протяжки сборки, то есть в последовательном принудительном пропускании под нагревом между парами постепенно приближающихся друг к другу валков или через фильеры с постепенно сужающимся сечением.

В целом на этом этапе а) применяют технологию с использованием прессования, в частности, создания давления между сердечником и оболочкой либо в момент их совместного формования (первое решение), либо в момент их первоначального формования в виде отдельных деталей (второе решение), чтобы реализовать между составляющими их материалами соединение металлургического типа с созданием качественной границы раздела.

Подразумевается, что такое соединение металлургического типа способствует более тесному контакту, чем механическое соединение, поскольку первый и второй материалы настолько близко прижимаются друг к другу, что начинают действовать межатомные силы. Такая граница раздела обеспечивает механической детали достаточную прочность по отношению к воздействующим на нее различным напряжениям.

Что касается выполнения этапа б) ковки, то здесь можно применять несколько решений, не выходя за рамки настоящего изобретения.

Как правило, ковка представляет собой металлургическую операцию, целью которой является трансформация болванки в заготовку определенной формы путем деформации металла, нагретого до определенной температуры, при которой он становится достаточно ковким, при этом деформацию осуществляют либо ударным способом (штамповочный молот или ковочный молот), либо прессованием (прессы с закрытыми штампами) между двумя инструментами.

Согласно предпочтительному варианту этот этап ковки представляет собой ковку в штампах или штамповку. Вместе с ковкой в штампах можно также использовать другие виды ковки отдельно или в комбинации с ковкой в штампах: ковка под прессом, ковка штамповочным молотом и т.д.

В частности, способ изготовления в соответствии с настоящим изобретением применяется для первого материала, который состоит только из металлической матрицы, содержащей алюминий в качестве базового металла, и для второго материала, который состоит из композитного материала с металлической матрицей, содержащей усилительные элементы, рассредоточенные в металлической матрице, при этом в качестве базового металла упомянутая матрица содержит алюминий, а упомянутые усилительные элементы образованы частицами карбида кремния (SiC), этот предпочтительный выбор позволяет использовать хорошее взаимодействие между алюминиевым сплавом и частицами SiC, в материале, который стоит дешевле, чем титан.

Кроме того, выбор алюминия в качестве базового металла позволяет воспользоваться его хорошими свойствами удлинения, в частности, для этапа ковки, и, в случае второго решения этапа а), на подэтапе а4) для пропускания через отверстие меньшего сечения (прокатка или протяжка), а также его хорошей коррозийной стойкостью.

Краткое описание чертежей

В дальнейшем изобретение поясняется нижеследующим описанием предпочтительных вариантов выполнения со ссылками на прилагаемые чертежи, на которых:

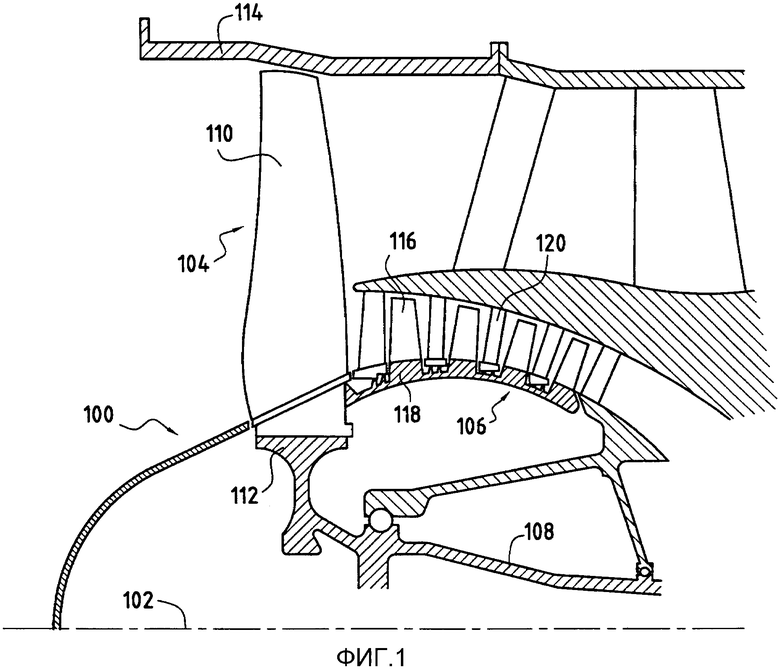

Фиг.1 изображает частичный продольный разрез двухконтурного турбореактивного двигателя с вентилятором и ускорителем, иллюстрирующий пример возможного применения усиленной композитной механической детали, согласно изобретению;

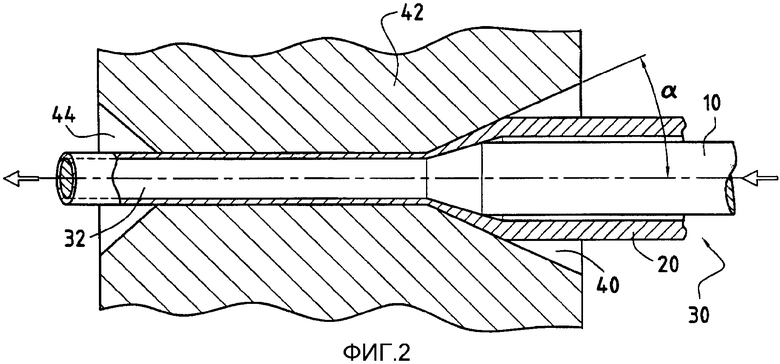

Фиг.2 - продольный разрез варианта реализации одного из этапов способа изготовления механической детали согласно изобретению;

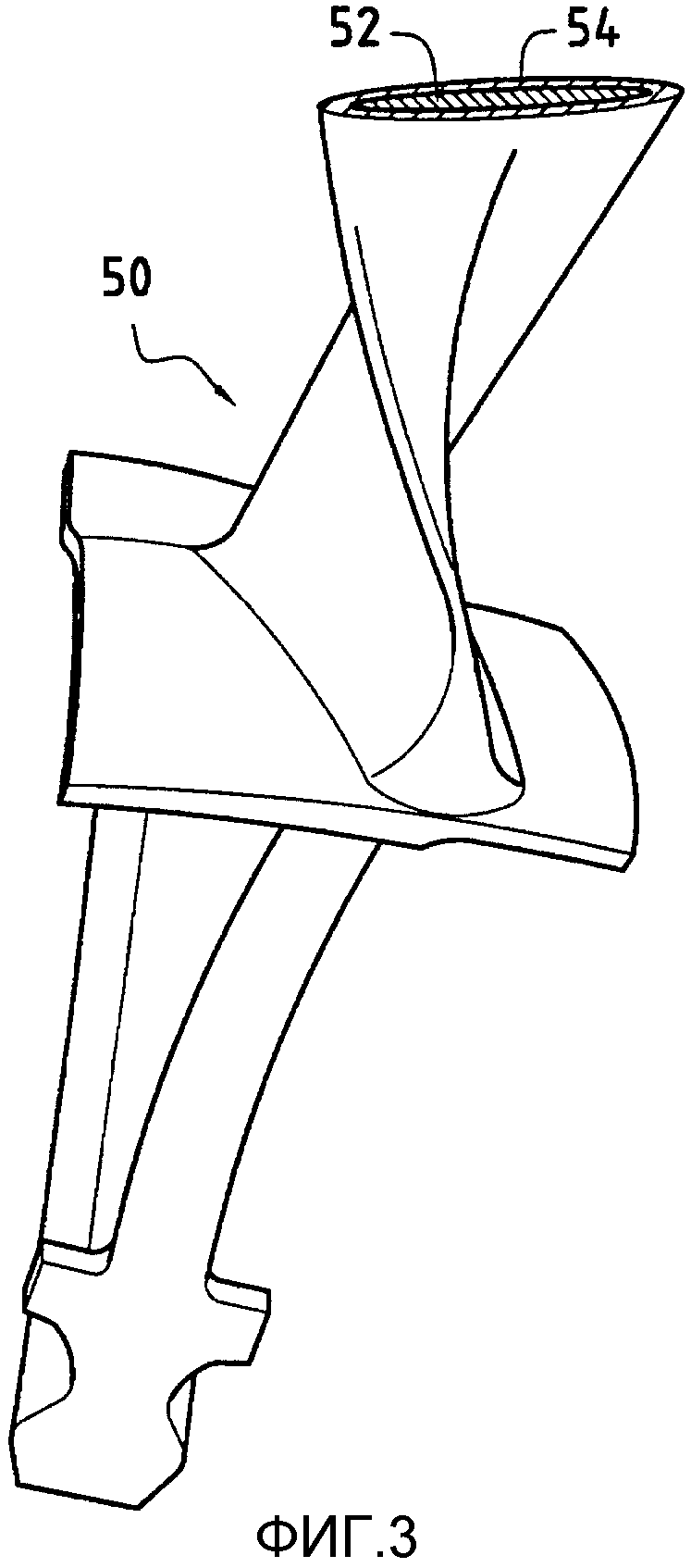

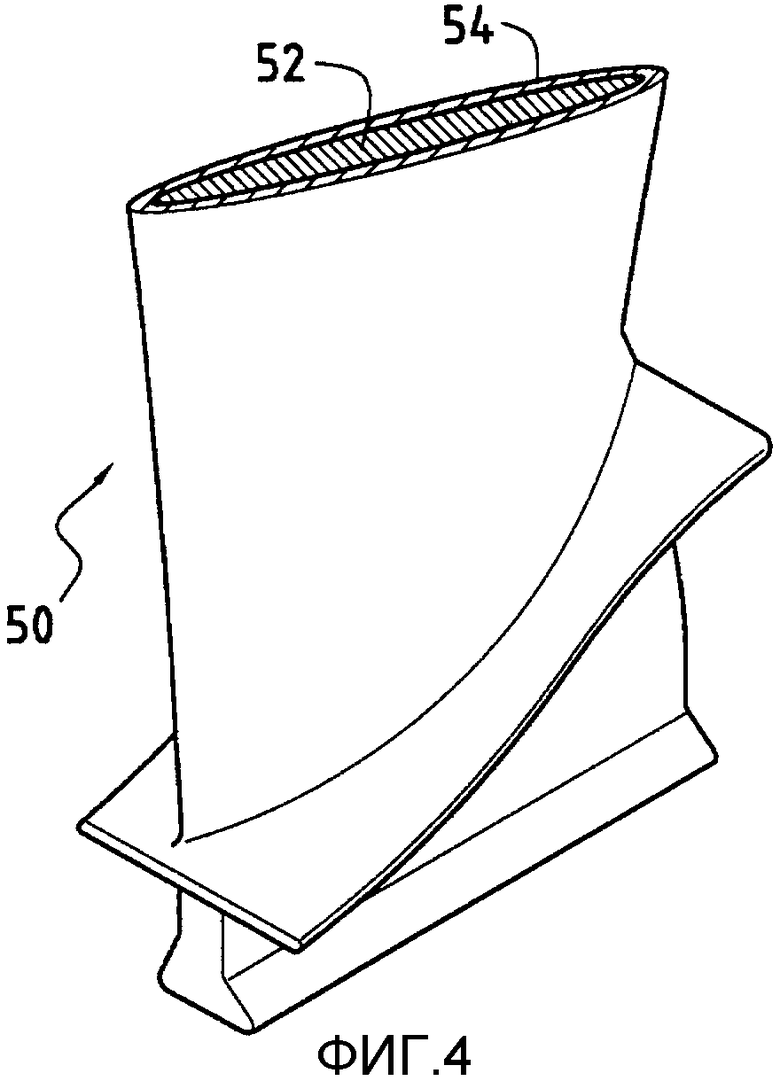

Фиг.3 и 4 - общий вид лопаток, усеченных с радиально наружного конца, выполненных из механической детали, согласно изобретению;

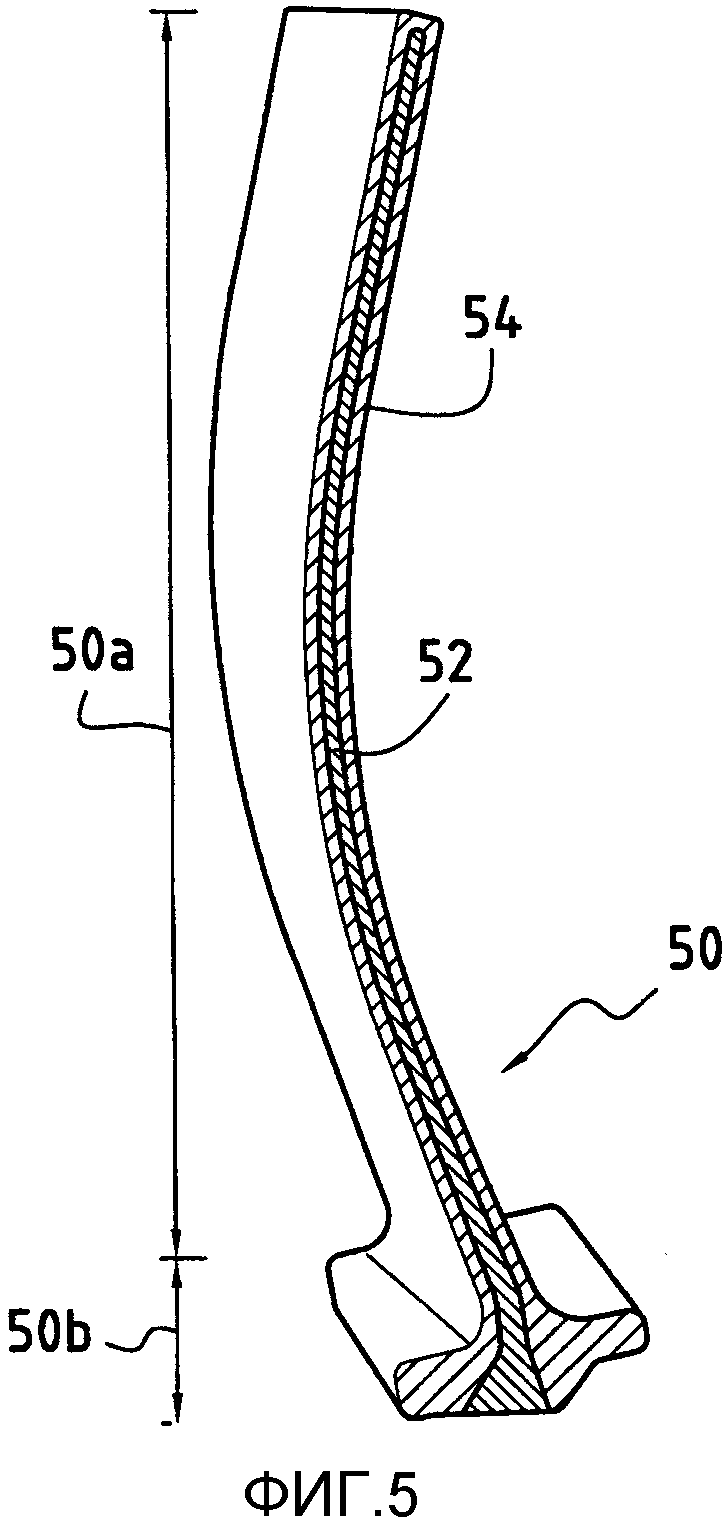

Фиг.5 - общий вид с разрезом по продольному направлению лопатки, образованной механической деталью, согласно изобретению.

Описание предпочтительных вариантов воплощения изобретения

Пример возможного варианта применения усиленной композитной механической детали в соответствии с настоящим изобретением показан на Фиг.1 в виде двухконтурного турбореактивного двигателя 100.

Турбореактивный двигатель 100 имеет известную конструкцию, содержащую различные элементы, размещенные в осевом направлении вокруг продольной оси 102 с возможностью циркуляции между ними текучей среды, в частности, вентилятор 104 и ускоритель 106.

Разумеется, что турбореактивный двигатель содержит другие известные элементы конструкции: компрессор высокого давления, камеру сгорания, турбину высокого давления и турбину низкого давления (не показаны).

Вентилятор 104 и ускоритель 106 приводятся во вращение турбиной низкого давления ротором 108.

Вентилятор 104 содержит ряд лопаток 110, расположенных в радиальном направлении и установленных на кольцевом диске 112, на Фиг.1 показана только одна из лопаток. Диск 112 и лопатки 110 установлены с возможностью вращения вокруг оси 102 двигателя 100.

Двигатель содержит также картер 114 вентилятора.

Ускоритель 106 содержит несколько рядов подвижных поворотных лопаток 116, установленных на диске 118, между которыми установлены ряды неподвижных лопаток 120.

Усиленная композитная механическая деталь может быть использована, в частности, в качестве каждой из лопаток 110 вентилятора 104 и/или каждой из подвижных лопаток 116 и/или неподвижных лопаток 120 ускорителя 106.

Усиленная композитная механическая деталь в соответствии с настоящим изобретением может также использоваться в качестве неподвижных и/или подвижных лопаток других элементов турбореактивного двигателя, идентичного или отличающегося от двигателя, показанного на Фиг.1, таких как компрессор, в частности, компрессор низкого давления.

Как было указано выше, механическая деталь в соответствии с настоящим изобретением может также найти применение в других областях, кроме авиационной промышленности, для выполнения конструктивных элементов, которые должны обладать достаточной механической прочностью при относительно легкой конструкции.

Ниже приведен пример осуществления способа изготовления в соответствии с настоящим изобретением, позволяющего получать упомянутые выше лопатки.

Лопатка состоит из сердечника, выполненного из первого материала, представляющего собой сплав на основе алюминия, и оболочки, выполненной из второго материала, представляющего собой композитный материал с металлической матрицей, в котором металлическая матрица является сплавом на основе алюминия, а усилительные элементы являются частицами карбида кремния (SiC).

Вначале выполняют стержень 10 из алюминия при помощи известных технологий получения алюминиевых сплавов.

Затем выполняют полый цилиндр 20 из второго материала, являющегося композитным материалом с металлической матрицей, технологией порошковой металлургии.

На следующем этапе стержень 10 вставляют внутрь полого цилиндра 20, чтобы сформировать сборку 30; понятно, что на этой стадии между наружной поверхностью стержня 10 и внутренней поверхностью стенки полого цилиндра 20 существует зазор и даже пространство.

Для жесткого соединения стержня 10 и полого цилиндра 20 в сборке 30 с реализацией качественной границы раздела между этими двумя элементами используют технологию протяжки (Фиг.2).

На Фиг.2 сборка 30 вставлена во входное отверстие 40 фильеры 42. Входное отверстие 40 имеет форму усеченного конуса с углом α, являющимся углом рабочего конуса фильеры. Входное отверстие 40 имеет передний диаметр, превышающий наружный диаметр полого цилиндра 20, тогда как задний диаметр входного отверстия 40 имеет значение, меньшее диаметра стержня 10.

Во время принудительного пропускания под нагревом на уровне входного отверстия 40 фильеры 42 сборка 30 уменьшается в сечении и при этом удлиняется. Между стержнем 10 и полым цилиндром 20 формируется граница раздела, и они образуют сложный полуфабрикат 32 на выходе 44 фильеры 42.

Само собой разумеется, что этап протяжки может содержать несколько последовательных пропусканий через фильеры, имеющие все меньший и меньший диаметр.

В представленном примере выполнения рабочий угол α конуса фильеры равен 30°, но он может меняться, как правило, от 1° до 45°, предпочтительно от 5° до 35°.

Таким образом, при трансформации сборки 30 в сложный полуфабрикат 32 добиваются уменьшения сечения от 10 до 70% и предпочтительно от 20 до 60%.

Следует отметить, что при протяжке, в частности, когда ее применяют путем пропускания через последовательный ряд фильер, за счет давления между поверхностями, находящимися во фрикционном контакте, осуществляется хорошее сцепление между материалами сердечника и оболочки.

Этот вариант выполнения был осуществлен для стержня 10, имеющего диаметр 30 мм и выполненного из алюминиевого сплава серии 2024 Т4, тогда как полый цилиндр имел наружный диаметр 70 мм и внутренний диаметр 40 мм и выполнен из материала, являющегося композитным материалом с металлической матрицей, при этом металлическая матрица была выполнена из алюминиевого сплава серии 2024 Т4, а усилительные элементы состояли из частиц карбида кремния средним размером 5 мкм и составляли 15 вес.%.

Протяжку можно осуществлять при окружающей температуре или при нагреве, в частности, до температуры порядка 400°С.

После протяжки осуществляли ковку в штампах для получения почти окончательной формы лопатки.

Ковку осуществляли посредством последовательных этапов ковки в штампах, позволяющих постепенно получить близкую к окончательной форму лопатки при давлении и нагреве, соответствующих используемым материалам, для получения качественной границы раздела и обеспечения хорошего сцепления между сердечником и оболочкой, в частности температура составляла порядка 430°С и давление порядка 100 МПа.

В результате ковки в штампах полуфабриката 32 получают заготовку (не показана), которую затем обрабатывают механически, и получают конечное изделие в виде усиленной композитной механической детали в соответствии с настоящим изобретением, в частности лопатку (Фиг.3-5).

Лопатка 50 различных форм содержит сердечник 52, выполненный из первого материала, первоначально являвшегося материалом стержня 10, а оболочка 54, охватывающая сердечник 52, выполнена из второго материала, первоначально являвшегося материалом полого цилиндра 20 сборки 30 (Фиг.2).

Как можно видеть на частях, показанных в поперечном разрезе на Фиг.3 и 4, а также на Фиг.5, в лопатке 50 первый материал и второй материал равномерно распределены между сердечником 52 и оболочкой 54.

Этот очень хороший результат был неожиданно получен при помощи относительно простых технологий, что позволило добиться однородных механических свойств, в частности, в различных частях плоской части 50а лопатки, а также неразрывности между механическими свойствами лопатки между плоской частью 50а и ножкой 50b (Фиг.5).

В этом примере выполнения алюминиевый сплав находится в центральной части лопатки, что позволяет использовать свойства гибкости алюминия, тогда как на поверхности композитный материал с металлической матрицей Al/SiC обеспечивает более высокую жесткость и лучшее сопротивление ударам и эрозии.

В зависимости от применения, для которого предназначена механическая деталь согласно изобретению, в частности, от того, в какой части требуется более высокая жесткость, можно размещать композитный материал с металлической матрицей Al/SiC в сердечнике (в центре механической части) или в оболочке (на поверхности механической детали).

Настоящее изобретение не ограничивается использованием усилительных элементов в виде частиц карбида кремния и можно использовать также частицы глинозема (Al2O3) или металлические карбиды, такие как карбид вольфрама, карбид бора или карбид титана.

Настоящее изобретение может быть также применено для выполнения механической детали полностью из композитного материала с металлической матрицей, в котором содержание усилительных элементов постепенно меняется от центра сердечника к периферии оболочки.

Изобретение относится к способам изготовления композитных механических деталей на основе металла. Может использоваться в авиационной промышленности для изготовления лопаток компрессоров или турбореактивных двигателей. Лопатка имеет центральную зону, расположенную вдоль основного продольного направления и образующую сердечник, и периферическую зону, образующую оболочку, которая охватывает сердечник с образованием между ними металлургического соединения. Сердечник выполнен из первого материала, содержащего, по меньшей мере, металлическую матрицу на основе алюминия. Оболочка выполнена из второго материала, содержащего, по меньшей мере, металлическую матрицу на основе алюминия. По меньшей мере один из первого и второго материалов является композитным материалом с металлической матрицей, содержащей рассредоточенные в ней упрочняющие элементы. Для изготовления лопатки осуществляют формование полуфабриката, содержащего сердечник и оболочку путем сжатия. Полученный полуфабрикат подвергают ковке с формированием заготовки, имеющей окончательную форму лопатки, и проводят механическую обработку заготовки с получением лопатки. Полученная лопатка имеет небольшую массу, высокую жаростойкость и прочность. 4 н. и 15 з.п. ф-лы, 5 ил.

а) изготавливают путем сжатия полуфабрикат, имеющий основное продольное направление, вдоль которого расположены центральная зона, образующая сердечник, и периферическая зона, образующая оболочку, которая охватывает сердечник с образованием между ними металлургического соединения в результате первоначального этапа сжатия, при этом сердечник выполняют из первого материала, содержащего, по меньшей мере, металлическую матрицу на основе алюминия, а оболочку выполняют из второго материала, содержащего, по меньшей мере, металлическую матрицу на основе алюминия, причем, по меньшей мере, один из первого и второго материалов является композитным материалом с металлической матрицей, содержащей рассредоточенные в ней упрочняющие элементы.

б) осуществляют ковку полуфабриката, содержащего сердечник и оболочку, которые сжаты совместно на предыдущем этапе, с получением заготовки,

в) производят обработку заготовки для получения конечного изделия в виде лопатки по любому из пп.1-12.

а1) из первого материала формуют в продольном направлении стержень, который предназначен для выполнения сердечника в центре лопатки,

а2) из второго материала формуют в продольном направлении полый цилиндр, предназначенный для выполнения оболочки лопатки, охватывающей сердечник,

а3) стержень вставляют в полый цилиндр для образования сборки,

а4) сборку протягивают через отверстие меньшего диаметра для уменьшения по меньшей мере одного размера сборки в направлении, перпендикулярном продольному направлению, и для создания металлургического соединения между стержнем и полым цилиндром.

| RU 2066253 C1, 10.09.1996 | |||

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2127370C1 |

| WO 9410351 А1, 11.05.1994 | |||

| US 6218026 B1, 17.04.2001. | |||

Авторы

Даты

2009-02-27—Публикация

2003-07-25—Подача