Настоящее изобретение относится к способу изготовления металлического элемента жесткости композитной или металлической лопатки турбомашины.

В частности, изобретение касается способа изготовления металлического элемента жесткости передней кромки лопатки турбомашины.

Изобретение относится к области турбомашин и, в частности, к лопаткам вентилятора из металла или композитного материала, передняя кромка которых содержит структурный металлический элемент жесткости.

Настоящее изобретение применимо для изготовления металлического элемента жесткости, предназначенного для усиления передней кромки или задней кромки лопатки любого типа турбомашины, наземной или авиационной, и, в частности, турбинного двигателя вертолета или авиационного турбореактивного двигателя.

Изобретение применимо также для изготовления любых массивных деталей сложной геометрической формы.

Известно, что передняя кромка соответствует передней части аэродинамического профиля, который противостоит потоку воздуха и разделяет поток воздуха на поток воздуха внутренней поверхности и на поток воздуха спинки. Задняя кромка соответствует задней части аэродинамического профиля, где встречаются потоки внутренней поверхности и спинки.

Лопатки турбомашины и, в частности, лопатки вентилятора, испытывают значительные механические напряжения, связанные, в частности, со скоростью вращения, и должны удовлетворять точным условиям веса и габаритных размеров. Одним из вариантов облегчения лопаток является использование композитных материалов для их изготовления. Известно снабжение лопаток вентилятора турбомашины, изготовленных из композитных материалов, структурным металлическим элементом жесткости, расположенным по всей высоте лопатки и за передней кромкой, как описано в документе ЕР 1908919, принадлежащем фирме SNECMA. Такой элемент жесткости позволяет защитить систему композитных лопаток при попадании инородного тела в вентилятор, например, птицы, града или щебня.

В частности, металлический структурный элемент жесткости защищает переднюю кромку композитной лопатки, исключая риски расслаивания, отрыва волокон либо также повреждения вследствие нарушения сцепления волокон с основой.

Классическая лопатка турбомашины содержит аэродинамическую поверхность, простирающуюся в первом направлении между передней кромкой и задней кромкой, и во втором направлении, по существу, перпендикулярном первому направлению, между ножкой и вершиной лопатки.

Металлический структурный элемент жесткости охватывает форму передней кромки аэродинамической поверхности лопатки и простирается вдоль первого направления, заходя за переднюю кромку аэродинамической поверхности лопатки для повторения профиля внутренней поверхности и спинки лопатки, и во втором направлении между ножкой и вершиной лопатки.

Известный металлический структурный элемент жесткости является металлической деталью из титана, изготовленной полностью фрезеровкой из блока материала.

Однако металлический элемент жесткости передней кромки лопатки является деталью, сложной в изготовлении, требующей многочисленных повторяющихся операций и сложного оборудования, значительно увеличивающих стоимость производства.

В этом контексте задачей изобретения является решение упомянутых выше проблем известного уровня техники, и разработка способа изготовления металлического элемента жесткости передней кромки или задней кромки лопатки турбомашины, позволяющего значительно уменьшить стоимость изготовления одной детали и упростить совокупность этапов технологического процесса производства.

Для решения этой задачи предлагается способ изготовления металлического элемента жесткости передней кромки или задней кромки лопатки турбомашины, включающий:

- этап деформации путем горячей ковки металлического прута с помощью двух фильер для получения промежуточной детали, содержащей два крыла с обеих сторон сплошной части, формирующей основу упомянутого элемента жесткости, при этом оба крыла имеют угол раскрытия α;

- этап деформации упомянутых крыльев упомянутой промежуточной детали, изменяющей угол раскрытия α, для получения конечной формы металлического элемента жесткости передней кромки или задней кромки лопатки турбомашины.

Под этапом деформации путем ковки понимают операцию придания формы металлам путем горячей ковки, заключающуюся в пропускании пластичного материала (становящегося пластичным вследствие нагревания) через отверстие, или фильеру. Так, в процессе первого этапа деформации путем горячей ковки металлического прута, нагретый твердый металл размещают в оборудовании таким образом, чтобы заставить его материал пройти под давлением вследствие пластической текучести через отверстие или фильеру, выполненную в оборудовании.

Этап деформации горячей ковкой представляет собой этап деформации путем прямой или обратной экструзии, которая заключается в размещении горячего нагретого металла при температуре экструзии металла, то есть при температуре в районе или равной 250 градусам по Цельсию, в оборудовании так, чтобы заставить материал пройти через отверстие, или фильеру при приложении давления. Начиная с определенного усилия, осуществляется пластическое протекание металла через фильеру.

Способ деформации путем горячей ковки по изобретению отличается, таким образом, от другого способа горячей ковки, который заключается в деформации материала путем заполнения матрицы. Более того, второй способ горячей ковки является способом деформации, который заключается в размещении металлического материала перпендикулярно направлению удара инструментом.

Благодаря изобретению металлический структурный элемент жесткости сложной формы изготавливают просто и быстро из простого металлического прута последовательными операциями простой горячей ковки, позволяющей, таки образом, значительно снизить стоимость изготовления одной такой детали, в частности, благодаря использованию простых инструментов и оборудования.

Кроме того, изготовление металлической структурной детали лопатки турбомашины из металлического прута, а не из металлического листа, позволяет также минимизировать отходы материалов и, следовательно, стоимость изготовления такого элемента жесткости.

Предложенный способ изготовления позволяет также избавиться от сложного изготовления элемента жесткости путем фрезерования плоских частей из массы, что требует больших объемов материала и, следовательно, позволяет уменьшить количество первично используемого материала.

Способ изготовления металлического элемента жесткости лопатки турбомашины по изобретению может также содержать один или несколько из нижеприведенных признаков, взятых по отдельности или в любой технически возможной комбинации:

- упомянутый этап деформации путем горячей ковки упомянутого металлического прута в соответствии со способом изготовления включает этап гибки в штампе упомянутого металлического прута в направлении, перпендикулярном продольной оси упомянутого прута;

- предварительно перед этапом деформации путем горячей ковки упомянутого металлического прута, способ изготовления включает этап уплотнения упомянутого металлического прута в оборудовании, содержащем матрицу, соответствующую конечной форме сплошной основы упомянутого металлического элемента жесткости;

- упомянутый этап уплотнения упомянутого металлического прута и упомянутый этап деформации горячей ковкой упомянутого металлического прута осуществляют в том же оборудовании с помощью нескольких пуансонов;

- упомянутый этап уплотнения упомянутого металлического прута осуществляют в горячем состоянии;

- упомянутый этап уплотнения упомянутого металлического прута, упомянутый этап горячей ковки упомянутого металлического прута выполняют непрерывно без охлаждения оборудования;

- упомянутый этап гибки в штампе упомянутого металлического прута, упомянутый этап деформации горячей ковкой упомянутого металлического прута и упомянутый этап деформации упомянутой промежуточной детали осуществляют в горячем состоянии;

упомянутый этап гибки в штампе упомянутого металлического прута включает:

- первый подэтап гибки в штампе упомянутого металлического прута в первом направлении, перпендикулярном продольной оси упомянутого прута;

- второй подэтап гибки в штампе упомянутого металлического прута во втором направлении, перпендикулярном первому направлению и перпендикулярном продольной оси упомянутого прута;

- упомянутый способ содержит этап предварительного формования упомянутого металлического прута для облегчения размещения оборудования на упомянутом пруте в процессе этапа деформации горячей ковкой;

- упомянутый этап деформации горячей ковкой является этапом инверсной экструзии;

- упомянутый этап деформации горячей ковкой осуществляют посредством, по меньшей мере, одного пуансона за две последовательных операции;

- упомянутый этап деформации упомянутых крыльев упомянутой промежуточной детали осуществляют одновременно с окончательным кручением упомянутой промежуточной детали;

- упомянутый этап деформации упомянутых крыльев упомянутой промежуточной детали осуществляют одновременно с:

- завершением формирования внутреннего радиуса металлического элемента жесткости;

- формированием боковых фланцев и металлического элемента жесткости;

- завершением кручения упомянутого металлического элемента жесткости.

Настоящее изобретение относится также к промежуточной детали, получаемой способом по изобретению.

Настоящее изобретение относится также к металлической детали, отличающейся тем, что она содержит два крыла с обеих сторон сплошной части, предназначенной для образования основы металлического элемента жесткости передней кромки или задней кромки лопатки турбомашины.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

- Фиг.1 изображает вид сбоку лопатки, содержащей металлический элемент жесткости, полученный способом изготовления по изобретению;

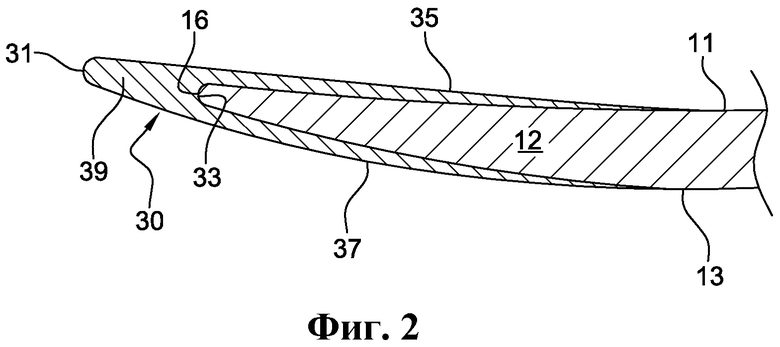

- Фиг.2 изображает частичный вид в разрезе по фиг.1 в плоскости разреза АА;

- Фиг.3 представляет синоптическую схему осуществления основных этапов изготовления металлического элемента жесткости передней кромки лопатки турбомашины способом по изобретению;

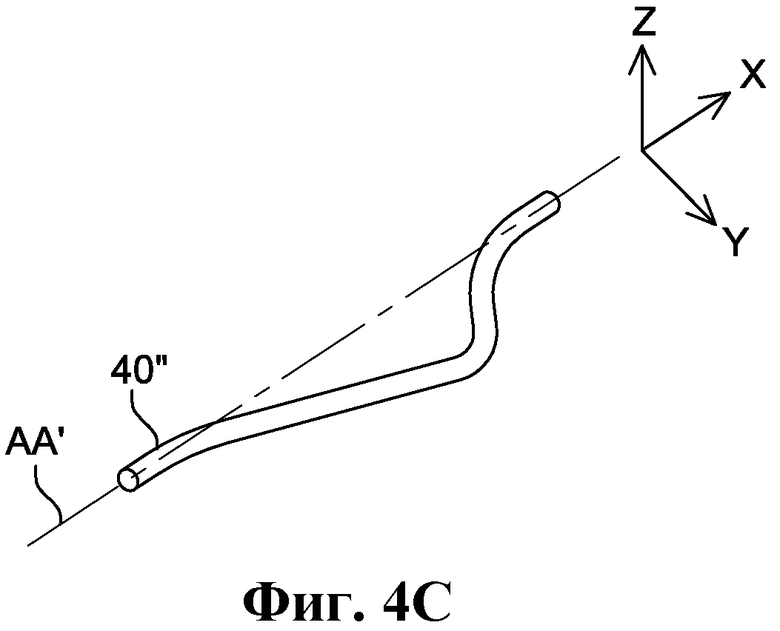

- Фиг.4А, 4В, 4С, 4D, 4Е изображают структурное развитие металлического элемента жесткости в процессе различных этапов способа изготовления, представленного на фиг.3;

- Фиг.5А, 5В являются частичными видами в разрезе металлического элемента жесткости передней кромки лопатки турбомашины в процессе осуществления третьего этапа способа, изображенного на фиг.3;

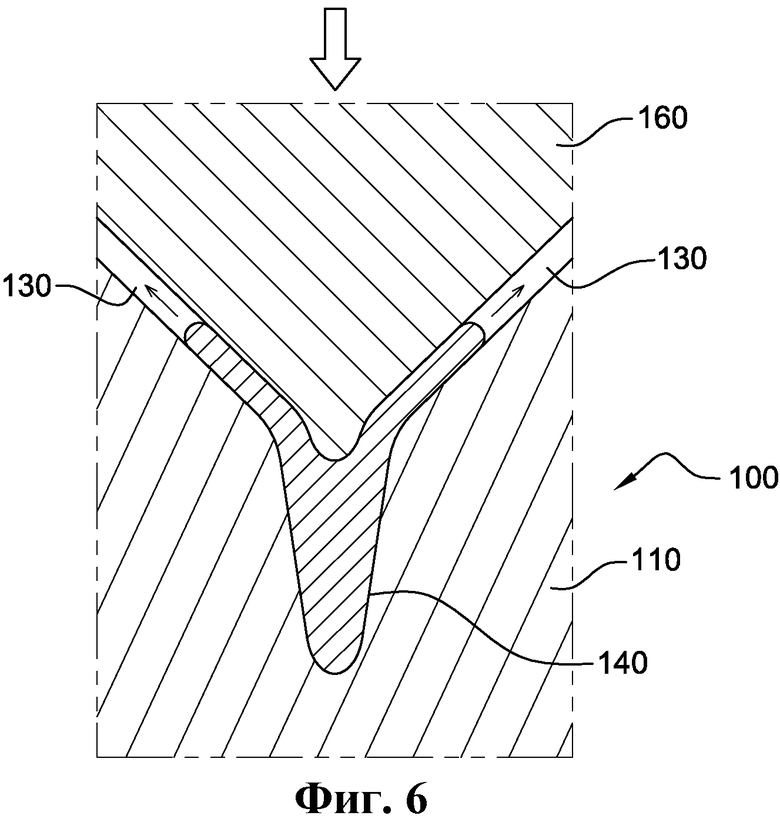

- Фиг.6 и фиг.7 изображают частичные виды в разрезе металлического элемента жесткости передней кромки лопатки турбомашины в процессе осуществления четвертого этапа способа, изображенного на фиг.3;

- Фиг.8 изображает частичный вид в изометрии металлического элемента жесткости передней кромки лопатки турбомашины в процессе осуществления пятого этапа способа, изображенного ни фиг.3.

На всех чертежах общие элементы обозначены одинаковыми цифровыми позициями, за исключением противоположного уточнения.

Фиг.1 изображает вид сбоку лопатки, содержащей металлический структурный элемент жесткости передней кромки, полученный способом осуществления по изобретению.

Изображенная лопатка 10 является, например, подвижной лопаткой вентилятора турбомашины (не изображенной на чертеже).

Лопатка 10 имеет аэродинамическую поверхность 12, простирающуюся в первом осевом направлении 14 между передней кромкой 16 и задней кромкой 18, и во втором радиальном направлении 20, по существу, перпендикулярном первому направлению 14, между ножкой 22 и вершиной 24.

Аэродинамическая поверхность 12 образует спинку 13 лопатки и внутреннюю поверхность 11 лопатки 10, причем на фиг.1, по существу, изображена поверхность спинки 13 лопатки 10. Внутренняя поверхность 11 и спинка 13 образуют боковые поверхности лопатки 10, которые соединяют переднюю кромку 16 с задней кромкой 18 лопатки 10.

В этом варианте осуществления лопатка 10 является композитной лопаткой, получаемой, обычно, путем драпировки тканым композитным материалом. Например, используемый композитный материал может быть получен путем соединения тканых углеродных волокон и полимерной основы, причем соединение образовано литьем под давлением способом вакуумного литья под давлением полимера типа RTM («Resin Transfer Molding»).

Лопатка 10 содержит металлический структурный элемент 30 жесткости, приклеенный на уровне ее передней кромки 16, и который простирается одновременно в первом направлении 14 за переднюю кромку 16 аэродинамической поверхности 12 лопатки 10 и во втором направлении 20 между ножкой 22 и вершиной 24 лопатки.

Как показано на фиг.2, структурный элемент жесткости 30 повторяет форму передней кромки 16 аэродинамической поверхности 12 лопатки 10, которую он продолжает для формирования передней кромки 31, называемой передней кромкой элемента жесткости.

Классический структурный элемент жесткости 30 является моноблочной деталью, имеющей, по существу, сечение V - образной формы с основой 39, образующей переднюю кромку 31 и продолженную двумя боковыми фланцами 35 и 37, охватывающими соответственно внутреннюю поверхность 11 и спинку 13 аэродинамической поверхности 12 лопатки. Фланцы 35, 37 имеют вытягивающийся или утончающийся профиль в направлении задней кромке лопатки.

Основа 39 включает внутренний скругленный профиль 33, предназначенный для охватывания скругленного профиля передней кромки 16 лопатки 10.

Структурный элемент жесткости 30 является металлическим, предпочтительно, на основе титана. Этот материал способен поглощать энергию ударов. Элемент жесткости приклеен с помощью известного специалистам клея, например, цианоакрилатного либо эпоксидного клея. Этот тип структурного металлического элемента 30 жесткости для усиления композитной лопатки турбомашины описан, в особенности, в частности, в заявке на патент ЕР1908919.

Способ по изобретению позволяет, в частности, изготовить структурный элемент жесткости, изображенный на фиг.2, при этом фиг.2 представляет элемент жесткости 30 уже установленным на подвижной лопатке 10 вентилятора турбомашины.

Фиг.3 представляет синоптическую схему, иллюстрирующую основные этапы способа 200 осуществления по изобретению для изготовления металлического структурного элемента 30 жесткости передней кромки лопатки 10, изображенной на фиг.1 и 2.

Первый этап 210 способа 200 изготовления является этапом горячей ковки прямолинейного металлического прута 40 (изображенного на фиг.4А) для обеспечения изгиба в штампе упомянутого прута 40 в направлении, перпендикулярном продольной оси АА' прута 40, как изображено на фиг.4В.

Металлический прут 40 является прутом из титана кольцевого сечения порядка нескольких миллиметров в диаметре; диаметр сечения изменяется в зависимости от нужд потребителя и толщины материала, необходимой для изготовления конечной детали.

В процессе этого первого этапа горячей ковки металлический прут 40 деформируют таким образом, чтобы получить первый изгиб в первом направлении Z с помощью пресса, например, изотермического пресса с рабочей температурой от 700°С до 940°С для получения хороших деформационных свойств титана при малой скорости деформации.

Второй этап 220 способа 200 изготовления является этапом горячей ковки металлического прута 40', изогнутого в процессе предыдущего этапа (изображенного на фиг.4В) для получения второго изгиба упомянутого прута 40 в направлении, которое является перпендикулярным продольной оси АА' и оси Z. Так, в соответствии с фиг.4В, второй изгиб прута 40 выполнен в направлении Y для получения металлического прута 40” с двойным изгибом (то есть в двух направлениях), как изображено на фиг.4С.

Этот этап может также быть выполнен с помощью изотермического пресса с рабочей температурой от 700°С до 940°С для получения хороших деформационных свойств титана при малой скорости деформации. Например, первый и второй этапы могут быть осуществлены с помощью винтового пресса и оборудования пуансон/матрица.

Эти два первых этапа 210, 220 позволяют скрутить металлический прут 40, по существу, прямолинейно по нейтральному слою конечного элемента 30 жесткости, как изображено на фиг.1 и 2.

Третий этап 230 способа 200 изготовления является этапом горячей ковки металлического прута 40”, дважды изогнутого путем операции уплотнения в прессе металлического прута 40” в оборудовании 100, как изображено на фиг.5А и 5В.

Этот этап 230 выполняют путем предварительного размещения металлического прута 40”, изогнутого в оборудовании 100, как изображено на фиг.5А. Металлический прут 40” далее деформируют уплотнением под действием подвижного пуансона 120 для заполнения углубления 140 матрицы 110, как изображено на фиг.5В. Таким образом, получают деталь 40”, форма которой соответствует форме углубления 140 матрицы 110. Пуансон 120 имеет, по существу, плоскую контактную поверхность 121, предназначенную для контакта с металлическим прутом 40”, установленном в оборудовании и предназначенным для деформации путем установки в углублении 140 и воздействия давления пуансона 120.

Углубление 140 оборудования 100 имеет конечный двойной изгиб передней кромки 31 металлического элемента жесткости лопатки турбомашины и соответствует конечной форме основы 39 металлического элемента 30 жесткости.

Этот третий этап 230 выполняют под прессом, обычно с помощью винтового пресса, при температуре порядка 940°С. При этой температуре титан обладает коэффициентом удлинения, превышающим 35%, что позволяет осуществить значительные деформации без ухудшения свойств титана.

Четвертый этап 240 способа 200 изготовления является способом горячей ковки упомянутого металлического прута 40”, полученного после уплотнения операцией деформации металлического прута через фильеры, то есть операцией горячей ковки экструзией.

Экструзия является способом придания формы металлам путем горячей ковки. Она заключается в протягивании пластичного материала (становящегося пластичным вследствие нагревания) через отверстие, или фильеру. Экструзия заключается в доведении твердого металла нагревом до температуры, называемой температурой экструзии, в оборудовании, и в пропускании его через отверстие, обычно фильеру, при приложении давления. После приложения определенного усилия начинается пластическое течение через фильеру.

Существует два варианта экструзии: прямая экструзия и обратная экструзия. Прямая экструзия заключается в перемещении предварительно нагретого материала с помощью пуансона к фильере. Обратная экструзия заключается в одновременном перемещении инструмента и металла к фильере, что позволяет избавиться от трений между материалом и оборудованием.

Предпочтительно, этап 240 является этапом инверсной экструзии, позволяющей заставить пройти материал через фильеры. Во всяком случае, этап 240 может также являться этапом прямой экструзии.

В случае прямой экструзии и предварительно на этом этапе 240 можно осуществить предварительное формование 41 металлического прута 40 путем механической обработки, как изображено на фиг.9, для облегчения этапа экструзии, в частности, посредством улучшения управления оборудованием.

Предпочтительно, этап 41 предварительного формования металлического прута 40 осуществляют перед этапами изгибов 210 и 220 способа по изобретению. Этот этап ковки инверсной диффузией осуществляют в том же оборудовании 100, которое используют при проведении предыдущего этапа. Во всяком случае, пуансон 120, имеющий плоскую контактную поверхность 121, заменяют пуансоном 160, контактная поверхность которого имеет более остроконечную поверхность, по существу, V-образной формы, как изображено на фиг.6.

Специфическая форма пуансона позволяет осуществить давление на материал металлического прута 40”, деформировать его и вдавить внутрь фильер 130, расположенных между пуансоном 160 и матрицей 110.

Этап 240 инверсной экструзии может быть выполнен в два приема двумя последовательными различными пунсонами. Первый пуансон 160 представлен выше и изображен на фиг.6, а второй пуансон 170 изображен на фиг.7 и имеет более тонкую и вытянутую контактную поверхность, чем предыдущий пуансон 160, для осуществления большего продавливания материала в фильеры 130' между пуансоном 170 и матрицей 110.

Обычно форма пуансона 170 соответствует конечной форме внутреннего профиля 33 основы 39 металлического элемента 30 жесткости (изображенного на фиг.2), то есть скругленной форме передней кромки 16 лопатки 10.

Этот этап 240 инверсной экструзии может быть выполнен за одну или несколько операций различными пуансонами. Выбор количества пуансонов будет зависеть от количества протягиваемого материала, а также от сложности изготавливаемой детали.

Предпочтительно, различные операции этапа 240 выполняют последовательно без лишних манипуляций оператора и без значительного изменения температуры (то есть без охлаждения детали и оборудования). Подобным образом на предыдущем этапе, этап 240 инверсной экструзии может быть выполнен при температуре порядка 940°С (плюс-минус 10°С) с помощью одного пресса типа гидравлического пресса, винтового пресса и т.п.

Этап инверсной экструзии позволяет, таким образом, с помощью ограниченного количества операций получить значительные деформации материала для формирования промежуточной детали 50, изображенной на фиг.4D.

Промежуточная деталь 50 является, по существу, деталью V-образной или Y-образной формы (Y-образная форма представлена на фиг.4Е и 7), содержащей два боковых крыла 51, расположенных с обеих сторон сплошной части 52, соответствующей, по существу, конечной форме основы 39 металлического элемента 30 жесткости, в частности, передней кромке 31.

На концах промежуточной части 50 имеются цапфы 53, являющиеся частью первоначального металлического прута 20, которые позволяют транспортировать, при необходимости, деталь в процессе различных этапов и операций и являться базисом для различного используемого оборудования.

Промежуточную деталь 50 выполняют в оборудовании 100 такой, что два боковых крыла 51 имеют угол раскрытия α, по существу, составляющий от 60° до 90°, для выполнения металлургических технологических требований.

Толщины боковых крыльев 51, по существу, соответствуют фланцам внутренних поверхностей и спинок металлических элементов 30 жесткости, при этом крылья 51 имеют, таким образом, профиль, постепенно утончающийся в направлении, противоположном передней кромке промежуточной детали 50. Для этого фильеры 130 оборудования 100 разнесены таким образом, чтобы получить профиль и толщины крыльев, требуемых для изготовления металлического элемента жесткости 30.

Пятый этап 250 способа изготовления 200 является этапом ковки, изменяющим угол раскрытия α боковых крыльев 51. В процессе этого этапа 250 оба боковых крыла 51 промежуточной детали 50 сближаются, то есть угол α уменьшается до получения конечной формы металлического элемента 30 жесткости передней кромки лопатки турбомашины.

Этап 250 осуществляется в формующем оборудовании 300 (изображенном на фиг.8), имеющем конечную и окончательную форму металлического элемента 30 жесткости, и с помощью классического пресса типа гидравлического пресса, винтового пресса,... Для этого оборудование 300 содержит шаблон 310, соответствующий по существу, профилю лопатки турбомашины, для которой предназначен металлический элемент 30 жесткости, а также матрицу с углублением (не изображенную на чертеже), представляющую собой наружную форму металлического элемента 30 жесткости и, в частности, профиль боковых фланцев 35 и 37, охватывающих соответственно внутреннюю поверхность 11 и спинку 13 аэродинамической поверхности 12 лопатки 10.

В соответствии с представленным в качестве примера на фиг.8 вариантом осуществления промежуточная деталь 50 размещена в оборудовании 300 на шаблоне 310.

Два крыла 51 далее сжимаются в направлении шаблона 310 матрицей с углублением для уменьшения угла α и формирования конечного профиля металлического элемента 30 жесткости.

Предпочтительно, промежуточная деталь 50 одновременно с деформацией крыльев 51 скручивается с помощью оборудования 300 до окончания скручивания детали.

Этап 250 позволяет, таким образом, одновременно:

- закончить формирование внутреннего радиуса 33 металлического элемента 30 жесткости;

- сформировать боковые фланцы 35 и 37 металлического элемента 30 жесткости;

- закончить скручивание металлического элемента 30 жесткости.

Тем не менее, в соответствии с другим вариантом осуществления способа эти различные операции могут быть при необходимости выполнены независимо.

Подобно предыдущим этапам 230, 240, этап 250 осуществляется при температуре порядка 940°С.

Металлический элемент 30 жесткости, полученный таким образом в процессе этапа 250, предпочтительно, освобождается от формы в горячем состоянии для облегчения освобождения детали от формы. Однако освобождение от формы может также осуществляться в холодном состоянии.

Для облегчения освобождения от формы элемента 30 жесткости, в частности, в холодном состоянии, шаблон 310 может быть образован нескольким подвижными или съемными секциями, которые можно извлечь по отдельности.

Для облегчения освобождения от формы можно также подготовить вначале оборудование 300 путем наложения защитного слоя на матрицу 310 для исключения приклеивания элемента 30 жесткости к оборудованию 300. Например, этот защитный слой может являться слоем окиси алюминия.

Наконец, шестым этапом 260 способа изготовления 200 является опционный этап финишной обработки и получения элемента 30 жесткости механической обработки. Этот финишный этап 260, в частности, состоит:

- в исправлении фланцев 35, 37 (этот этап, в частности, состоит в обработке по заданному профилю фланцев 35, 37 и утончении фланцев внутренней поверхности и спинки);

- в полировке элементов 30 жесткости для получения желаемого состояния поверхности.

Фиг.4Е изображает элемент 30 жесткости в его конечном виде, полученном способом изготовления по изобретению.

В сочетании с этими основными этапами изготовления способ по изобретению может также включать этапы неразрушающего контроля элемента 30 жесткости, позволяющие убедиться в геометрическом и металлургическом соответствии полученной системы. В качестве примера неразрушающие виды контроля могут быть осуществлены бесконтактным способом контроля ультразвуковыми или оптическими (белым светом) лучами.

Способ по изобретению описан, в основном, для структурного металлического элемента жесткости на основе титана; однако, способ по изобретению применим также к материалам на базе никеля, либо на базе стали.

Способ по изобретению был, в основном, описан для изготовления металлического элемента жесткости из металлического прута на основе титана; однако, изобретение также применимо для использования металлического прута, усиленного предварительно, например, SiC-Ti.

Примером изготовления усиленного металлического прута из титана является, например, металлический прут, содержащий сердцевину, усиленную SiC-Ti, и оболочку из титана. Этот усиленный металлический прут может быть, например, получен способом совместной экструзии, заключающемся в протягивании внутри фильеры (с уменьшающимся конусом) прута из SiC-Ti, покрытого титановой оболочкой. Тепловые и сжимающие усилия вследствие трений между двумя материалами на границе раздела обеспечивают тесную связь между двумя материалами.

Сердцевина из SiC-Ti может быть предпочтительно расположена в металлическом пруте таким образом, чтобы отслеживать или нет деформацию металлического прута в процессе осуществления способа по изобретению.

Способ по изобретению может также предварительно включать этап механической обработки полученного таким образом усиленного металлического прута перед осуществлением этапов ковки, например, посредством механической или химической обработки.

Очевидно, что можно также изготовить усиленный металлический прут без усиленной сердцевины и с усиленной оболочкой.

Предпочтительно, различные операции гибки в штампе, уплотнения, экструзии и кручения осуществляются на детали, имеющей температуру порядка 940°С плюс-минус десять процентов, при этом ее окружение и оборудование могут выдерживать различные температуры, упомянутые в вышеприведенном примере.

Изобретение было описано, в частности, для изготовления металлического элемента жесткости композитной лопатки турбомашины; однако изобретение применимо также для изготовления металлического элемента жесткости металлической лопатки турбомашины.

Изобретение было, в частности, описано для изготовления металлического элемента жесткости передней кромки лопатки турбомашины; однако изобретение используется также для изготовления металлического элемента жесткости задней кромки лопатки турбомашины.

Другими преимуществами изобретения являются следующие:

- уменьшение стоимости изготовления;

- уменьшение времени изготовления;

- упрощение совокупности этапов технологического процесса изготовления;

- уменьшение стоимости оборудования;

- уменьшение стоимости материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВНОЙ ДЕТАЛИ | 2011 |

|

RU2566696C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2011 |

|

RU2607389C2 |

| СПОСОБ ВЫПОЛНЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛЕНИЯ ЛОПАТКИ ТУРБОМАШИНЫ | 2010 |

|

RU2551741C2 |

| УСИЛЕННАЯ КОМПОЗИТНАЯ МЕХАНИЧЕСКАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2347648C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛИТЕЛЬНОГО ЭЛЕМЕНТА СО ВСТАВКОЙ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2013 |

|

RU2643750C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ДЛЯ ТУРБОМАШИНЫ | 2005 |

|

RU2364486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И КОМПОЗИТНАЯ СПЛОШНАЯ ДЕТАЛЬ, ПОЛУЧАЕМАЯ С ПОМОЩЬЮ СПОСОБА | 2011 |

|

RU2708286C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 2011 |

|

RU2578886C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ДЕТАЛЕЙ ПОЛОЙ ЛОПАТКИ ШТАМПОВКОЙ НА ПРЕССЕ | 2005 |

|

RU2383408C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ЛОПАТКА, ПОЛУЧЕННАЯ ПРИ ПОМОЩИ ЭТОГО СПОСОБА | 2006 |

|

RU2413590C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении металлического элемента жесткости композитной или металлической лопатки турбомашины. Металлический пруток деформируют горячей ковкой через две фильеры. При этом получают промежуточную деталь, которая имеет два крыла, расположенные с обеих сторон сплошной части. Промежуточная деталь соответствует основе металлического элемента жесткости. На следующем этапе производят деформирование крыльев промежуточной детали (50) с изменением угла их раскрытия. Получают конечную форму металлического элемента жесткости. В результате обеспечивается возможность использования более простой технологии и уменьшаются отходы металла, применяемого для изготовления элемента жесткости. 12 з.п.ф-лы, 9 ил.

1. Способ изготовления (200) металлического элемента (30) жесткости передней кромки или задней кромки лопатки турбомашины (10), при котором:

- на этапе (240) производят деформирование горячей ковкой металлического прутка (40) через две фильеры с получением промежуточной детали (50), содержащей два крыла (51), расположенные с обеих сторон сплошной части (53), и формирующей основу (39) металлического элемента (30) жесткости, при этом упомянутые крылья (51) имеют угол раскрытия α;

- на этапе (250) производят деформирование крыльев (51) промежуточной детали (50) с изменением угла раскрытия α для получения конечной формы металлического элемента (30) жесткости передней кромки или задней кромки лопатки турбомашины.

2. Способ по п.1, отличающийся тем, что предварительно перед этапом (240) деформирования горячей ковкой металлического прутка (40) на этапе (210, 220) производят гибку в штампе упомянутого металлического прутка (40) в направлении, перпендикулярном продольной оси прутка (40).

3. Способ по п.1 или 2, отличающийся тем, что перед этапом (240) деформирования горячей ковкой металлического прутка (40) на этапе (230) уплотняют металлический пруток (40) в оборудовании (100), содержащем углубление (140), соответствующее конечной форме основы (39) металлического элемента (30) жесткости.

4. Способ по п.3, отличающийся тем, что этап (230) уплотнения металлического прутка (40) и этап (240) деформирования горячей ковкой металлического прутка (40) осуществляют в одном оборудовании (100) посредством нескольких пуансонов (120, 160, 170).

5. Способ по п.3, отличающийся тем, что этап (230) уплотнения металлического прутка (40) осуществляют в горячем состоянии.

6. Способ по п.3, отличающийся тем, что этап (230) уплотнения металлического прутка (40) и этап (240) деформирования горячей ковкой упомянутого металлического прутка (40) осуществляют непрерывно без охлаждения оборудования (100).

7. Способ по п.2, отличающийся тем, что гибку в штампе металлического прутка (40) на этапе (210, 220), деформирование горячей ковкой металлического прутка (40) на этапе (240) и деформирование промежуточной детали (50) на этапе (250) осуществляют в горячем состоянии.

8. Способ по п.2, отличающийся тем, что этап (210, 220) гибки в штампе металлического прутка (40) включает:

- первый подэтап гибки в штампе металлического прутка (40) в первом направлении, перпендикулярном продольной оси упомянутого прутка (40);

- второй подэтап (220) гибки в штампе металлического прутка (40) во втором направлении, перпендикулярном упомянутому первому направлению и продольной оси прутка (40).

9. Способ по п.1 или 2, отличающийся тем, что он включает этап, на котором получают предварительную форму (41) металлического прутка (40) для облегчения позиционирования оборудования на упомянутом прутке (40) в процессе этапа деформирования горячей ковкой (240).

10. Способ по п.1 или 2, отличающийся тем, что на этапе деформирования горячей ковкой осуществляют инверсную экструзию.

11. Способ по п.1 или 2, отличающийся тем, что этап деформирования горячей ковкой осуществляют посредством по меньшей мере одного пуансона за две последовательных операции.

12. Способ по п.1 или 2, отличающийся тем, что этап (250) деформирования (51) крыльев промежуточной детали осуществляют одновременно с окончательным кручением промежуточной детали (50).

13. Способ по п.1 или 2, отличающийся тем, что этап (250) деформирования крыльев (51) промежуточной детали осуществляют одновременно с:

- окончанием формирования внутреннего радиуса (33) металлического элемента (30) жесткости;

- формированием боковых фланцев (35) и (37) металлического элемента (30) жесткости;

- окончанием кручения упомянутого металлического элемента (30) жесткости.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

Авторы

Даты

2015-11-10—Публикация

2011-06-23—Подача