Изобретение относится к рециклингу потребительских отходов пластмасс в виде различных бутылок.

Известно множество прессов для компактирования отходов.

Так, например, известен пресс [1] предназначенный для пакетирования утилизируемых бытовых отходов, он включает в себя пуансон, перемещающийся в горизонтальной камере прессования. Отходы в камеру загружаются сверху через загрузочный люк. Пресс отличается тем, что готовый прессованный пакет отходов удаляется из камеры прессования в направлении, перпендикулярном направлению прессования через боковую поворотную стенку камеры. Пресс снабжен выталкивателем готового прессованного пакета отходов, содержащим вытесняющую плиту, приводимую гидроцилиндром.

Известно устройство для уплотнения отходов [2], включающее в себя корпус в форме параллелепипеда, в верхней части которого смонтирован пуансон. Пуансон включает в себя горизонтальную плиту, перемещающуюся в вертикальной плоскости вдоль направляющих с помощью гидро- или пневмоцилиндров. Нижняя часть корпуса оборудована двумя вертикальными дверцами с запирающимися створками и загрузочным патрубком. Отходы в устройство поступают через загрузочный патрубок под плиту пуансона. После загрузки порции отходов пуансон опускается и прессует массу отходов, находящуюся под ним. После нескольких таких циклов пространство под пуансоном заполняется спрессованным брикетом, который удаляется через проемы в нижней части корпуса устройства с открытыми для этого створками.

Эти устройства не позволяют прессовать полимерные бутылки с завинченной крышкой, так как большой объем воздуха, заключенного в закрытых бутылках, приводит к появлению больших разрывных усилий и после снятия давления масса бутылок примет прежний объем.

Известно устройство для уплотнения и разрушения пластмассовых бутылок [3], которое содержит одну или несколько пар уплотнительный валков и резательный механизм. Бутылки пропускаются между валками и сминаются. Особенностью конструкции является комбинированное воздействие механических усилий и температуры на обрабатываемые бутылки. Для этого один из каждой пары валков нагревается до температуры размягчения материала.

Известно устройство [4] которое предназначено для утилизации пластмассовых бутылок путем их расплющивания между валками при комбинированном воздействии механических усилий и нагревания до температуры размягчения пластмассы. Затем расплющенные бутылки измельчаются с помощью ножевой фрезы. Особенностью конструкции является зубчатая поверхность цилиндров, облегчающая раздавливание емкости и подачу ее к резательному механизму.

Известно устройство для подготовки пластмассовых отходов к рециклингу [5], основу которого образует плоский горизонтальный стол, по краям которого перемещаются бесконечные цепи с закрепленными поперечными поводками. На одном конце стола расположен бункер с запасом бутылок. Поводки захватывают и в определенном положении транспортируют к дозатору с плоской нижней плитой, которая усилием пружин удерживается на определенном расстоянии от поверхности стола. Уложенные одним слоем бутылки затем разрезаются подпружиненными ножами на выходном конце стола.

Устройства [3], [4] и [5] не предназначены для пакетирования отходов бутылок, они служат для сплющивания бутылок и дальнейшего их измельчения.

Наиболее близким из числа известных по технической сущности и достигаемому результату является пресс пакетировочный для отходов в виде пластмассовых бутылок [6], содержащий сварной вертикальный корпус с загрузочным бункером, устройство смятия бутылок с приводом, установленное под загрузочным бункером, подвижную плиту, размещенную в верхней зоне корпуса, и расположенную в нижней зоне корпуса камеру прессования, при этом пресс выполнен с днищем, имеющим проточки для размещения обвязочного шпагата или проволоки.

Этот пресс позволяет прессовать пластмассовые бутылки с завинченной крышкой, но с меньшей производительностью, т.к. прессование осуществляется в несколько стадий, т.е. подача бутылок, смятие, а потом прессование пакета.

Задача настоящего изобретения - создание более производительного и надежного в эксплуатации пресса пакетировочного для прессования отходов полимерных бутылок (например, из ПЭТ) как с закрученной крышкой, так и открытые бутылки в пакеты с целью упрощения складирования и транспортирования отходов бутылок.

Поставленная задача достигается тем, что предлагаемый пресс выполнен с вертикальным корпусом сварной конструкции. В нижней зоне корпуса размещается камера прессования. Днище камеры прессования приподнимается с одного края для облегчения извлечения готового пакета. В верхней зоне помещена подвижная плита, установленная на штоках гидроцилиндров. Плита перемещается вверх-вниз по направляющей. Отходы бутылок загружаются и прессуются в цикличном режиме. После загрузки порции отходов подвижная плита опускается и прессует порцию отходов, находящуюся под ней. После нескольких таких циклов пространство под плитой заполняется спрессованным пакетом. При достижении пакетом установленных габаритных размеров и плотности осуществляется обвязка пакета шпагатом или проволокой и удаление пакета из пресса. В лицевой стенке корпуса предусматривается дверца, в закрытом положении, являющаяся стенкой камеры прессования. Шпагат или проволока укладывается перед формованием каждой пачки в специальных проточках, на днище корпуса. После запрессовки пакета специальным захватом через пазы подвижной плиты шпагат или проволока протягивается на другую сторону пресса, открывается дверца пресса и вручную осуществляется увязка концов шпагата или скручивание концов проволоки. После этого плита поднимается, приподнимается один конец днища для соскальзывания пакета и осуществляется выгрузка пакета из пресса.

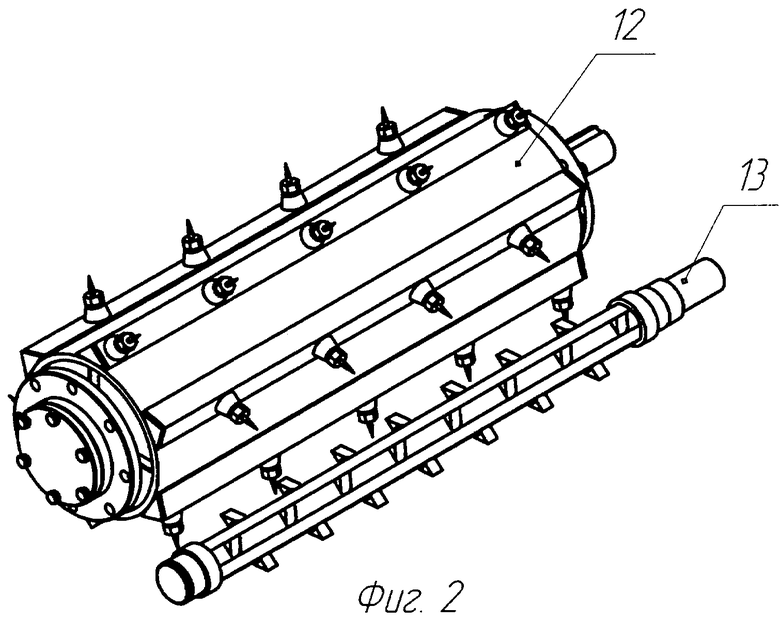

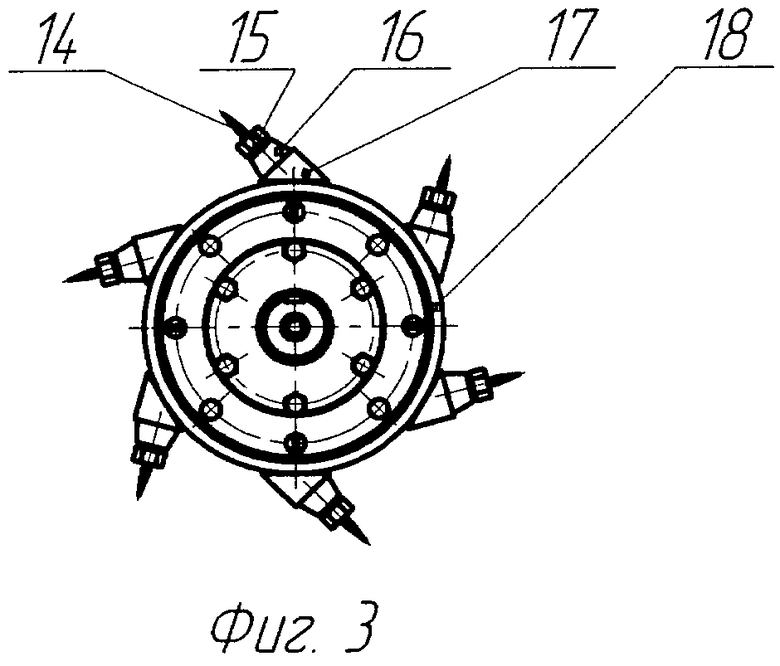

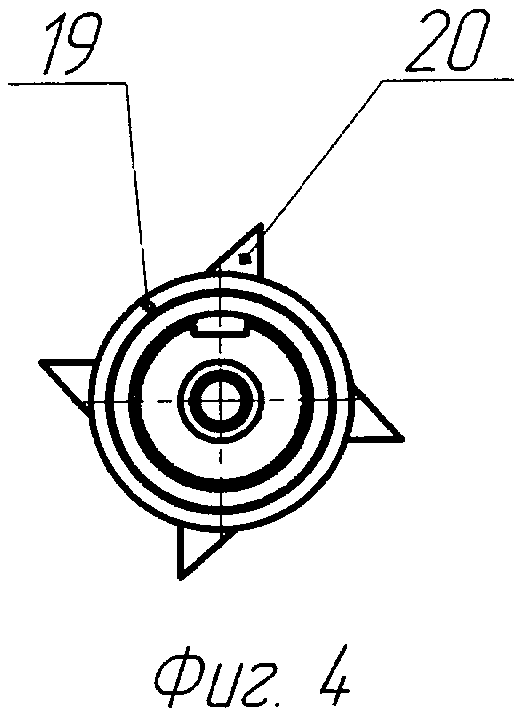

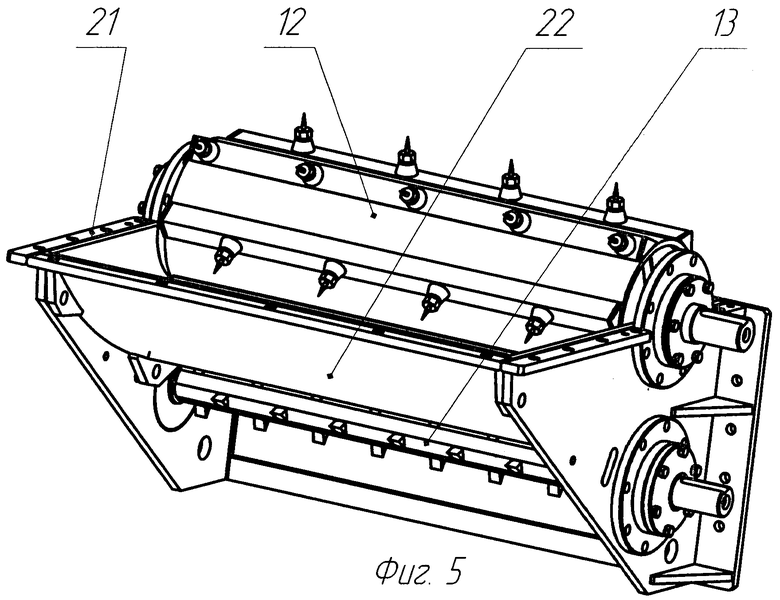

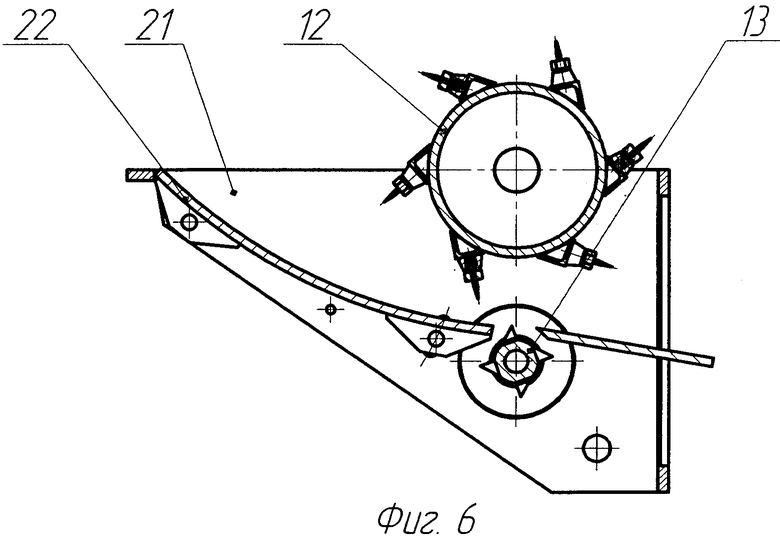

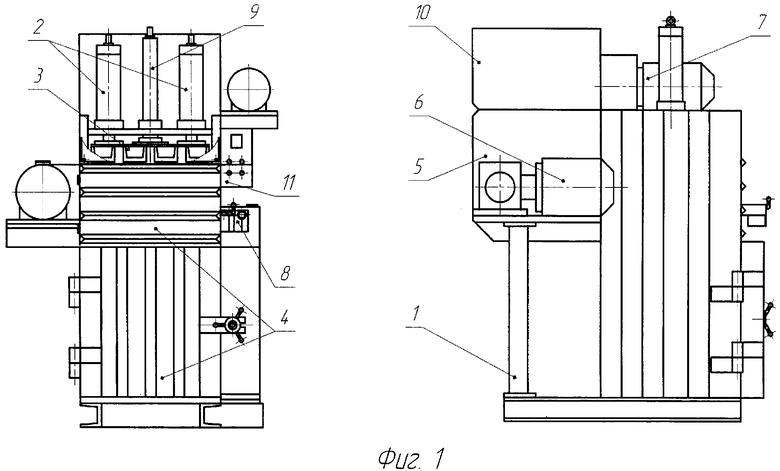

Отличительной особенностью пресса является то, что он снабжен гидроцилиндрами 2, на штоках которых установлена подвижная плита 3. Корпус выполнен с размещенными на его лицевой стенке дверцами 4, которые в закрытом положении представляют собой стенку камеры прессования (смотри фиг.1), а под загрузочным бункером установлено устройство смятия. Это устройство представлено корпусом 21, в котором помещены поддон 22, барабан 12 и вал 13 (смотри фиг.5). Устройство снабжено приводом 6 вращения барабана 12 и вала 13 (смотри фиг.1, 2). На поверхности барабана 12 по его длине, равномерно по всему периметру приварены уголки 17, на одной стороне которых установлены иглы 14. На поверхности вала 13 закреплены зубья 20. Вращение барабана 12 и вала 13 осуществляется в разные стороны от одного привода, при этом частота вращения вала 13, по меньшей мере, в три раза больше частоты вращения барабана 12. Иглы 14 на поверхности барабана 12 и зубья 20 на поверхности вала 13 расположены в шахматном порядке, это позволяет прокалывать и сбрасывать с игл 14 все бутылки, подаваемые в бункер пресса (смотри фиг.2, 3, 4).

Сущность изобретения поясняется чертежами. На фиг.1 показан общий вид пресса пакетировочного, где 1 - рама, 2 - гидроцилиндры, 3 - подвижная плита, 4 - двери, 5 - устройство смятия, 6 - привод устройства смятия, 7 - гидростанция, 8 - гидрораспределитель, 9 - штанга, 10 - бункер, 11 - пульт. На фиг.2 показан 12 - барабан с устройством смятия и прокалывания, 13 - вал. На фиг.3 - вид барабана сбоку, где 14 - игла, 15 - гайка, 16 - бобышка, 17 - уголок, 18 - цилиндр. На фиг.4 изображен вид вала сбоку, где 19 - цилиндр, 20 - зуб. На фиг.5 показаны 12 - барабан, 13 - вал, 21 - корпус, верхняя крышка корпуса снята, 22 - поддон. На фиг.6 показан поперечный разрез устройства смятия (верхняя крышка корпуса снята), где 12 - барабан, 13 - вал, 21 - корпус, 22 - поддон.

Работает пресс следующим образом. Вначале в специальные проточки на днище пресса укладывается шпагат или проволока и лист картона или фанеры. В загрузочный бункер пресса 10 загружаются бутылки как с завинченными крышками, так и без них. При включении привода устройства смятия 6 бутылки из бункера попадают в зазор между барабаном 12 и поддоном 22 устройства смятия, накалываются на иглы 14 барабана 12 и сминаются в зазоре между поддоном 22 и барабаном 12. Затем смятые бутылки сбрасываются с игл 14 барабана 12 зубьями 20 вала 13, который вращается в другую сторону и с большей скорость по сравнению с барабаном 12. При сбрасывании бутылки подаются в нижнюю зону пресса - камеру прессования, где одной лицевой стенкой являются двери 4 и далее прессуются подвижной плитой 3, движение которой обеспечивается гидроцилиндрами 2. После запрессовки порции бутылок подвижная плита 3 поднимается, включается привод устройства смятия 6, при этом в камеру прессования подается еще одна порция бутылок и вновь спрессовывается. И так до тех пор, пока пакет бутылок не достигнет установленных габаритных размеров и плотности. После этого сверху пакета укладывается лист картона или фанеры и опускается подвижная плита и пакет спрессовывается. При опущенной подвижной плите специальным захватом через пазы этой плиты шпагат (или проволока) протягивается на другую сторону, открывается дверца пресса и вручную осуществляется увязка концов шпагата или скручивание концов проволоки. Затем поднимаются подвижная плита и один край днища и готовый пакет соскальзывает по днищу наружу.

При прессовании бутылок из ПЭТ на прессе получается пакет размером 0,66×0,5×0,6 м, вес такого пакета 45-55 кг, количество бутылок в пакете от 900 до 1300 шт.

Источники информации

1. Заявка Германия №19600039, кл. В30В 9/30, заявл. 02.01.96, опубл. 03.07.97.

2. Патент США №5690025, кл. В30В 9/30, заявл. 16.01.96, опубл. 25.11.97.

3. Заявка Франция №2711574, кл. В30В 9/00, заявл. 14.06.94, опубл. 05.05.95.

4. Заявка Франция №2711552, кл. В02С 18/28, заявл. 22.10.93, опубл. 05.05.95.

5. Заявка Германия №19613634, кл. В29В 17/02, заявл. 04.04.96, опубл. 09.10.97.

6. Заявка Швейцария №2004115634, кл. В30В 9/30, заявл. 16.10.2002, опубл. 10.06.2005 (прототип).

Изобретение относится к рециклингу потребительских отходов пластмасс в виде различных бутылок. Пресс пакетировочный для отходов пластмасс в виде бутылок содержит сварной вертикальный корпус с загрузочным бункером, под которым установлено устройство смятия бутылок с приводом. В нижней зоне корпуса пресса размещена камера прессования, а в верхней зоне - подвижная плита, установленная на штоках гидроцилиндров. На лицевой стенке корпуса предусмотрена дверца, в закрытом положении являющаяся стенкой камеры прессования. Перед формованием каждого пакета в проточки на днище пресса укладывают обвязочный материал и после получения пакета он обкручивается. Устройство смятия выполнено в виде корпуса с поддоном и размещенных в корпусе с возможностью вращения в противоположных направлениях барабана с иглами и вала с зубьями. Иглы установлены под углом к поверхности барабана. Причем иглы на поверхности барабана и зубья на поверхности вала расположены в шахматном порядке. В результате достигается повышение производительности и надежности в эксплуатации пресса. 6 ил.

Пресс пакетировочный для отходов в виде пластмассовых бутылок, содержащий сварной вертикальный корпус с загрузочным бункером, устройство смятия бутылок с приводом, установленное под загрузочным бункером, подвижную плиту, размещенную в верхней зоне корпуса, и расположенную в нижней зоне корпуса камеру прессования, при этом днище пресса выполнено с проточками для размещения обвязочного шпагата или проволоки, отличающийся тем, что он снабжен гидроцилиндрами, на штоках которых установлена подвижная плита, корпус выполнен с размещенной на его лицевой стенке дверцей, которая в закрытом положении представляет собой стенку камеры прессования, а устройство смятия бутылок выполнено в виде корпуса с поддоном и размещенных в корпусе с возможностью вращения в противоположных направлениях барабана с расположенными на его поверхности иглами для прокалывания и смятия бутылок и вала с расположенными на его поверхности зубьями для срывания бутылок с игл барабана и сбрасывания их в камеру прессования, при этом иглы барабана и зубья вала расположены в шахматном порядке, иглы установлены под углом к поверхности барабана на приваренных к нему уголках, расположенных по длине барабана и равномерно по всему периметру, а вал установлен с возможностью вращения с частотой, превышающей частоту вращения барабана.

| RU 2004115634 А, 10.06.2005 | |||

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ И УПАКОВКИ ОТХОДОВ В ТАРУ | 2004 |

|

RU2268145C1 |

| АГРЕГАТ ДЛЯ РЕЗКИ И ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ ЕМКОСТЕЙ | 2003 |

|

RU2233200C1 |

| DE 19727750 A1, 14.01.1999 | |||

| US 3754500 A, 28.08.1973. | |||

Авторы

Даты

2009-03-10—Публикация

2007-03-27—Подача