ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Область применения изобретения

Заявляемое изобретение относится к устройству и способу прессования металлоотходов различных видов в стандартные пакеты (брикеты) для прямой загрузки в плавильную печь.

Уровень техники

Как известно, все металлические отходы, извлеченные из промышленных отвалов или амортизационный лом литейных производств, а также демонтированная строительная арматура или утилизируемые транспортные средства, отслужившие газовые баллоны и емкости различного назначения подлежат сбору, сортировке и переплаву в сталь промышленного сортамента, что способствует сбережению природных и энергетических ресурсов и защите окружающей среды.

Для этого лом сортируют по видам металла и прессуют в пакеты или брикеты, формируемые в соответствии с индивидуальными техническими требованиями прямой загрузки плавильных печей, для которых предназначен пакетированный или брикетированный металлолом.

Брикеты металлолома, как правило, формируют таким образом, чтобы сумма ширины, длины и высоты брикета составляла от 600 мм до 2100 мм. Кроме того, металоотходы прессуют так, чтобы максимальная длина брикета металлолома не превышала 800 мм при плотности металла 0,15 и более.

Существующие устройства для прессования отходов черного и цветных (алюминий, медь) металлов из различных источников сортируют по видам и прессуют в пакеты или брикеты шестигранной формы согласно заданным спецификациям. Пример пакетировочного пресса для металлолома приведен в опубликованном патенте Японии № S38-11798 на полезную модель "Пресса пакетировочного для металлолома (Scrap press apparatus)" (далее по тексту - "цитируемое изобретение").

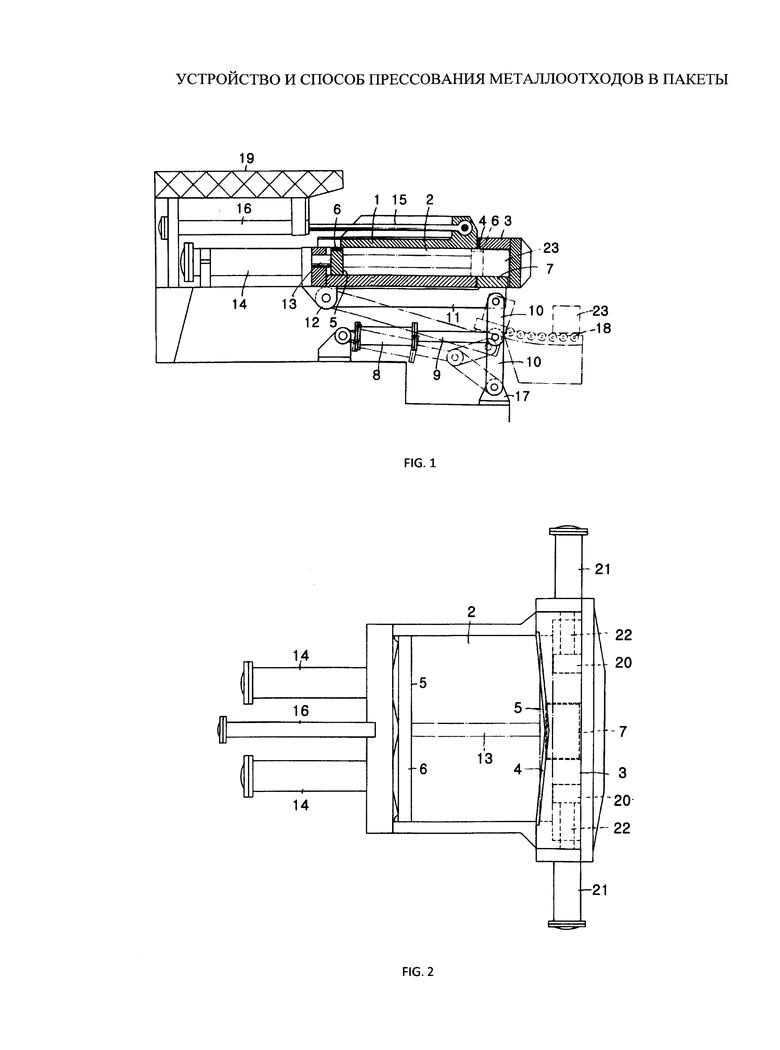

В цитируемом изобретении раскрыт пакетировочный пресс для металлолома, в конструкции которого верхний сдвижной затвор (крышка) 1 установлен сверху над камерой прессования металлолома 2, оснащенной плитой [продольного] прессования 5, а также левой и правой плитами поперечного прессования 20, стационарный кожух 3 установлен над формовочным отсеком камеры прессования металлолома 2, нижний подвижный затвор (днище) 7 свободно откидывается вниз для разгрузки пакетированного продукта из формовочного отсека камеры прессования металлолома 2 и затем поднимается для запирания камеры, в области примыкания сдвижного затвора к стационарному кожуху 3 установлен ножничный резак 4, другой ножничный резак 6 установлен над плитой продольного прессования 5. Согласно цитируемому изобретению металлический лом загружают в камеру прессования 2, закрывают верхнюю крышку 1, после чего цилиндр первичной подачи 14 приводит в движение поршень 13. В результате плита продольного прессования 5 сначала уплотняет металлолом в пресс-камере 2 в пакет формы, показанной на фиг.2 пунктиром. Далее взаимно противолежащие поперечные плиты прессования 20 посредством поршней 22 цилиндров 21 подаются к центру камеры прессования металлолома 2, вторично прессуя первично спрессованный металлолом. После вторичного прессования металлолома в действие приводится цилиндр привода 8 нижнего затвора 7, соединенный с нижней частью днища, для оттягивания назад середины крепления звеньев тяги 10. При этом нижний затвор 7 откидывается вниз, в результате чего брикет металлолома 23 выгружается под действием силы тяжести на отводящий конвейер 18.

Таким образом, конструкция, описанная в цитируемом изобретении, характеризуется возможностью изготовления требуемого количества пакетов прессованного металлолома по заданным спецификациям для прямой загрузки в плавильный агрегат для выплавки различных сортов стали. Это обеспечивает высокую эффективность производственного процесса.

С другой стороны, при таком способе пакетирования большая масса металлоотходов прессуется с высокой плотностью в пакеты металлолома малого объема. В силу этого пакетированный металлолом имеет высокую теплоемкость и, следовательно, при плавке требует длительного нагрева и больших энергозатрат. Вследствие этого резко возрастают издержки сталелитейного производства. Кроме того, рост энергопотребления ведет к увеличению выброса углерода и - в итоге - к загрязнению окружающей среды.

Как правило, отходы металла подлежат видовой сортировке в зависимости от входящих в него компонентов, чтобы чистый лом цветных или черных металлов мог быть спрессован в отдельные сортовые пакеты. Между тем некоторые ломопереработчики при прессовании металлоотходов необдуманно добавляют в них для утяжеления бетон, что ведет к обеднению металлосодержания спрессованного металлургического пакета. Загрузка подобного обедненного пакетированного металлолома в плавильную печь ведет к ее зашлаковыванию. Очистка печей от загрязняющих примесей требует огромных затрат, к тому же это приводит к срыву производственных программ. Как результат у сталепроизводителей возникают трудности с использованием в производстве пакетированного и брикетированного металлолома.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Исходя из сложившегося положения дел заявляемое изобретение предлагает устройство и способ формования прессованных пакетов и брикетов металлолома со сквозными отверстиями для оптимизации процесса их плавления и для обеспечения визуального контроля внутреннего состояния пакетированного металлолома вместо сверления сквозных отверстий в сформированных пакетах металлолома, как предлагается в цитируемом изобретении, что повысит эффективность производства спрессованных металлургических пакетов.

В соответствии с заявляемым изобретением, указанная и другие цели настоящего изобретения могут быть достигнуты с использованием пресса для пакетирования металлолома, в конструкцию которого входят гидроцилиндр первичного сжатия, установленный в передней части пресс-камеры, плита первичного прессования, выполненная с возможностью перемещения в отсеке первичного прессования поршнем гидроцилиндра первичного сжатия, гидроцилиндры вторичного сжатия, установленные с противоположных сторон пресс-камеры, плиты вторичного прессования, выполненные с возможностью перемещения в отсеке вторичного прессования с помощью поршней соответствующих гидроцилиндров вторичного сжатия, разгрузочная плита, расположенная в центре отсека вторичного прессования, и механизм открывания и закрывания разгрузочной плиты, при этом направление сжатия плитой первичного прессования перпендикулярно направлению сжатия плитами вторичного прессования, кроме того, в конструкцию пресса включен, по меньшей мере, один сердечник, смонтированный в центре отсека вторичного прессования в вертикальном положении перпендикулярно направлению сжатия плитой первичного прессования и направлению сжатия плитами вторичного прессования и гидроцилиндр возвратно-поступательной подачи сердечника для формирования, по меньшей мере, одного сквозного отверстия, а также способ производства пакетированного металлолома с помощью пакетировочного пресса для металлолома.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Далее указанные выше и прочие цели, существенные признаки и преимущества предлагаемого изобретения будут детализованы со ссылкой на прилагаемые фигуры, где:

на фиг.1 (FIG.1) представлен вид продольного разреза конструкции устройства цитируемого изобретения;

на фиг.2 (FIG.2) представлен эскиз устройства в соответствии с цитируемым изобретением;

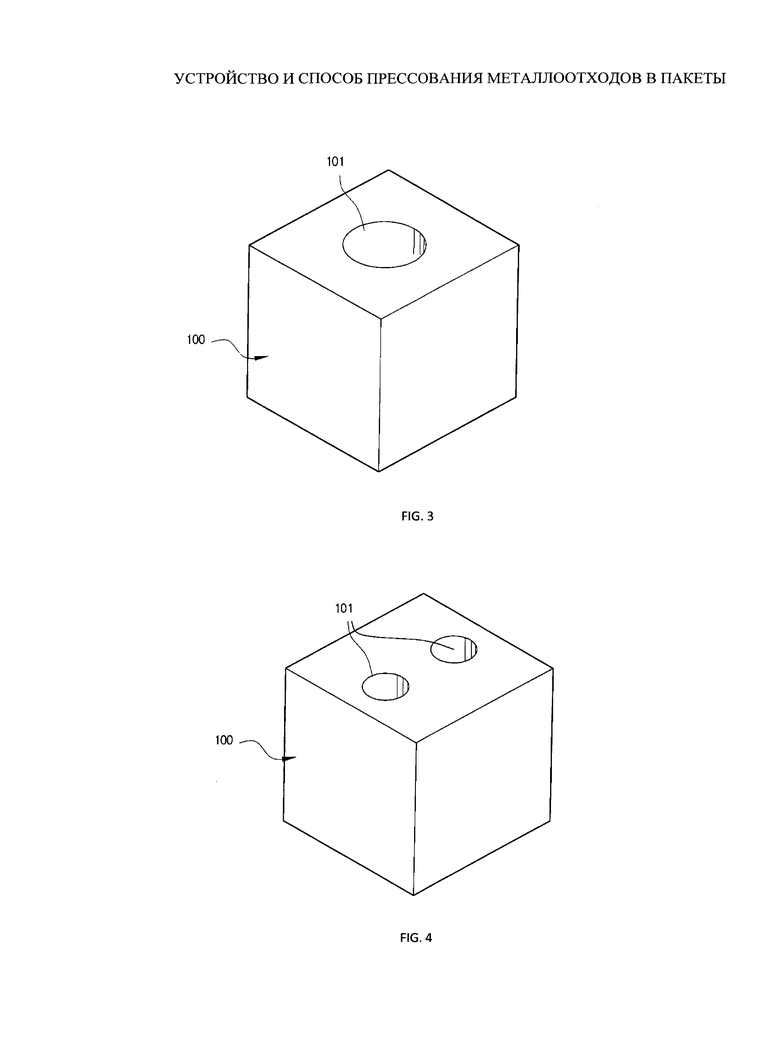

на фиг.3 и 4 (FIG.3, 4) представлены проекции пакетов металлолома, спрессованного согласно изобретению;

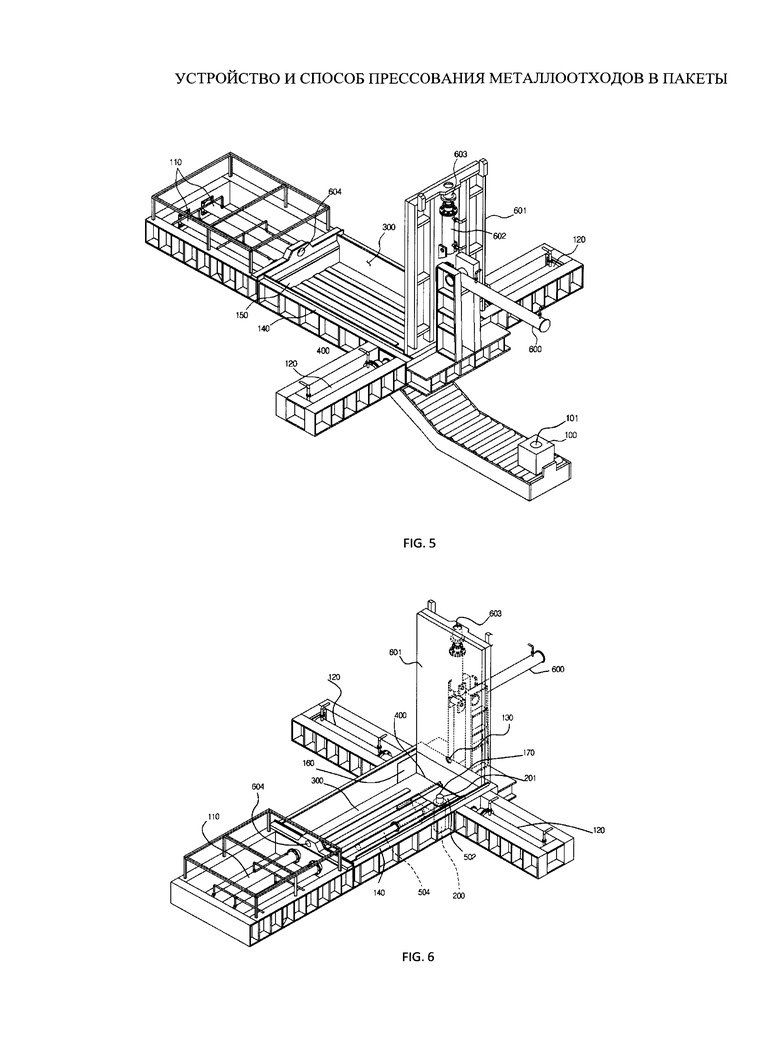

на фиг.5 (FIG.5) представлен общий вид сзади в изометрии пакетоформирующего пресса для переработки металлолома согласно изобретению;

на фиг.6 (FIG.6) дан общий вид спереди в изометрии пакетировочного пресса для металлолома в состоянии эксплуатационной готовности согласно изобретению;

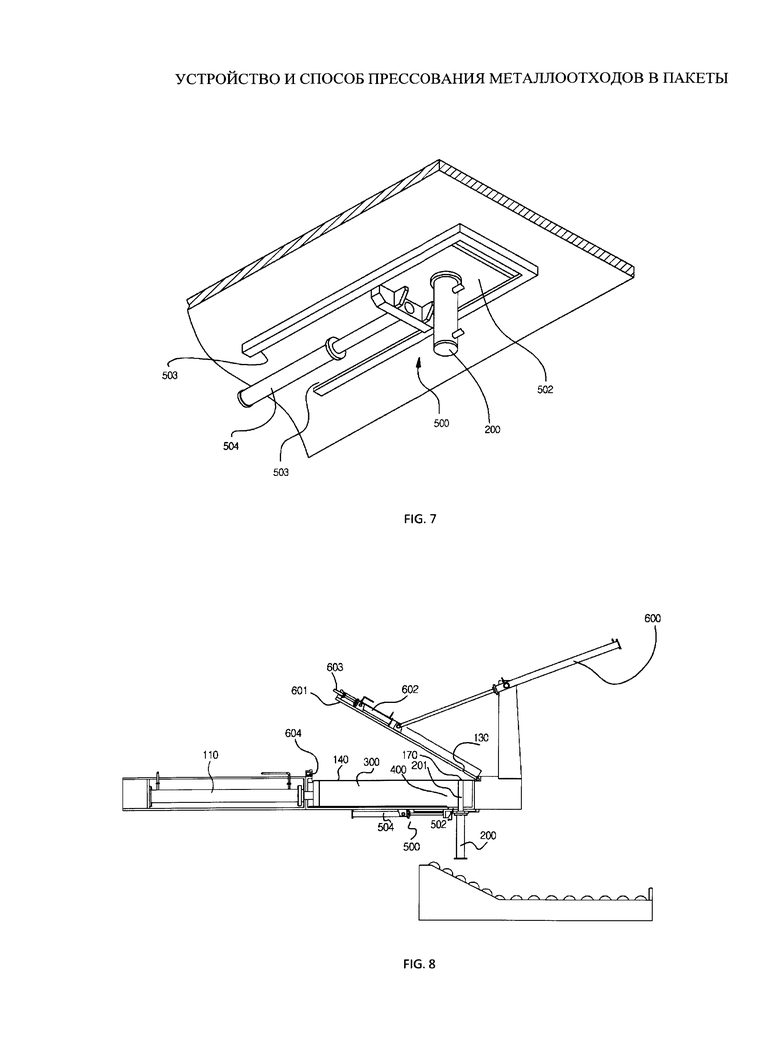

на фиг.7 (FIG.7) представлен вид снизу гидроцилиндра подачи сердечника пакетировочного пресса для металлолома в соответствии с изобретением;

на фиг.8 (FIG.8) представлен вид сбоку пакетировочного пресса для металлолома согласно изобретению, где сердечник для формирования в пакете сквозного отверстия приведен в вертикальное положение перед загрузкой металлолома в камеру прессования;

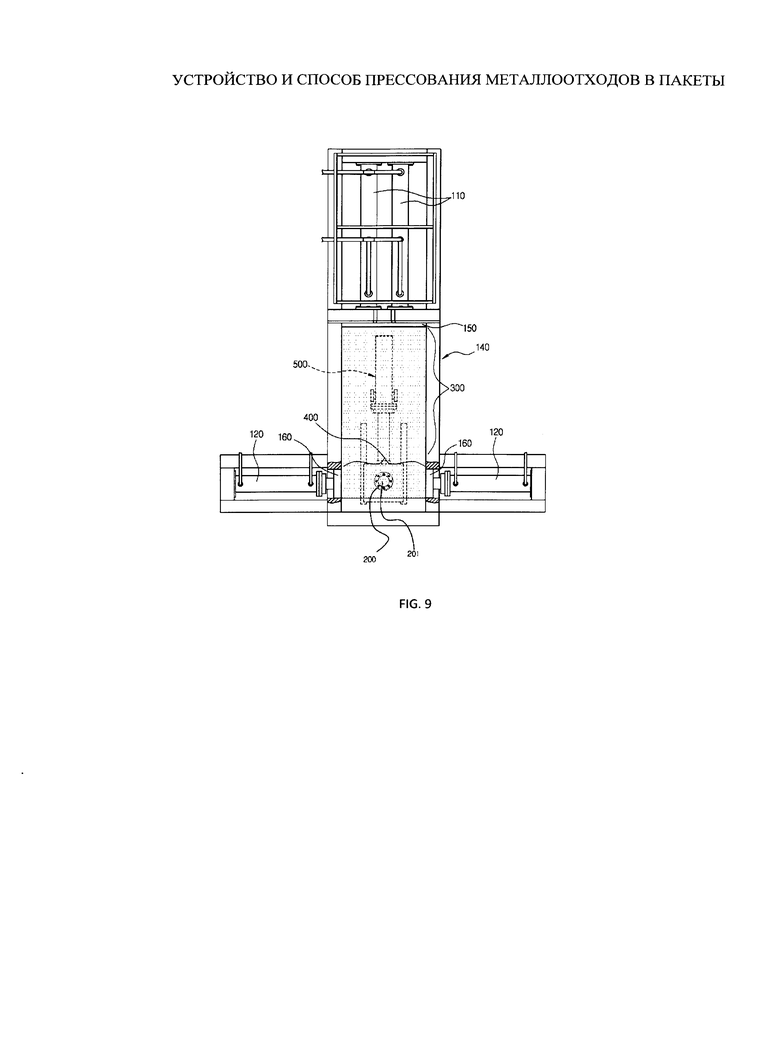

на фиг.9 (FIG.9) представлен вид сверху пакетировочного пресса для металлолома согласно изобретению, как на фиг.8, с загруженной металлоломом пресс-камерой;

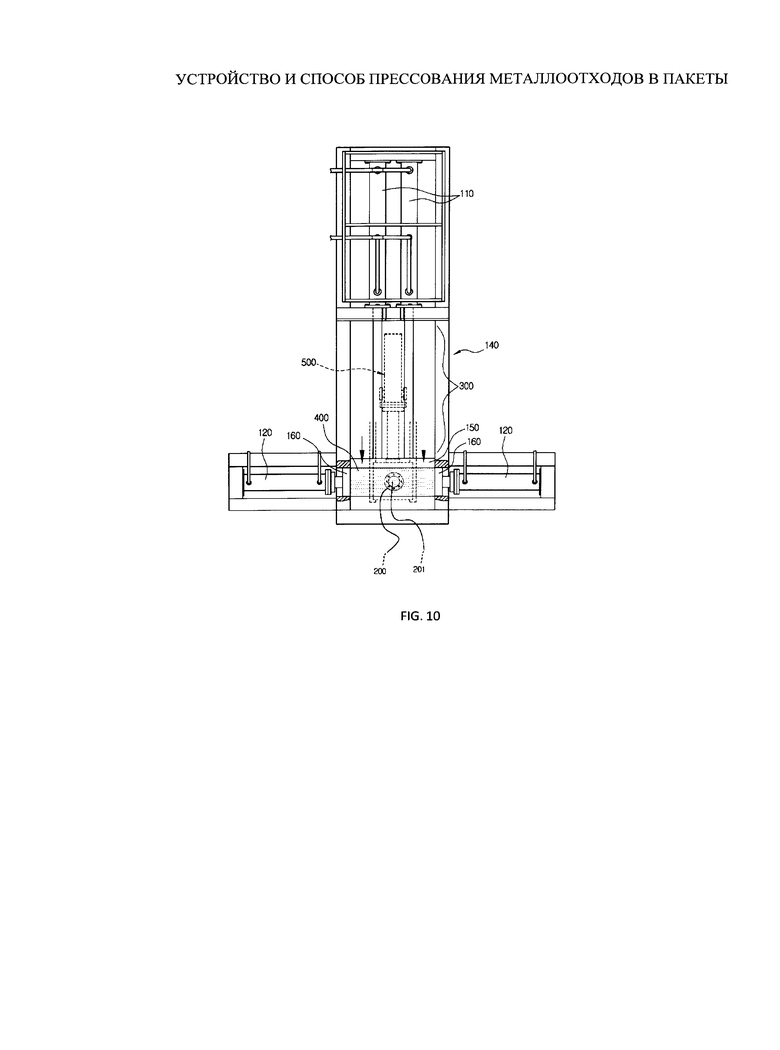

на фиг.10 (FIG.10) представлен вид сверху пакетировочного пресса для металлолома согласно изобретению с загруженной металлоломом пресс-камерой, где плита первичного прессования сдвинута вперед;

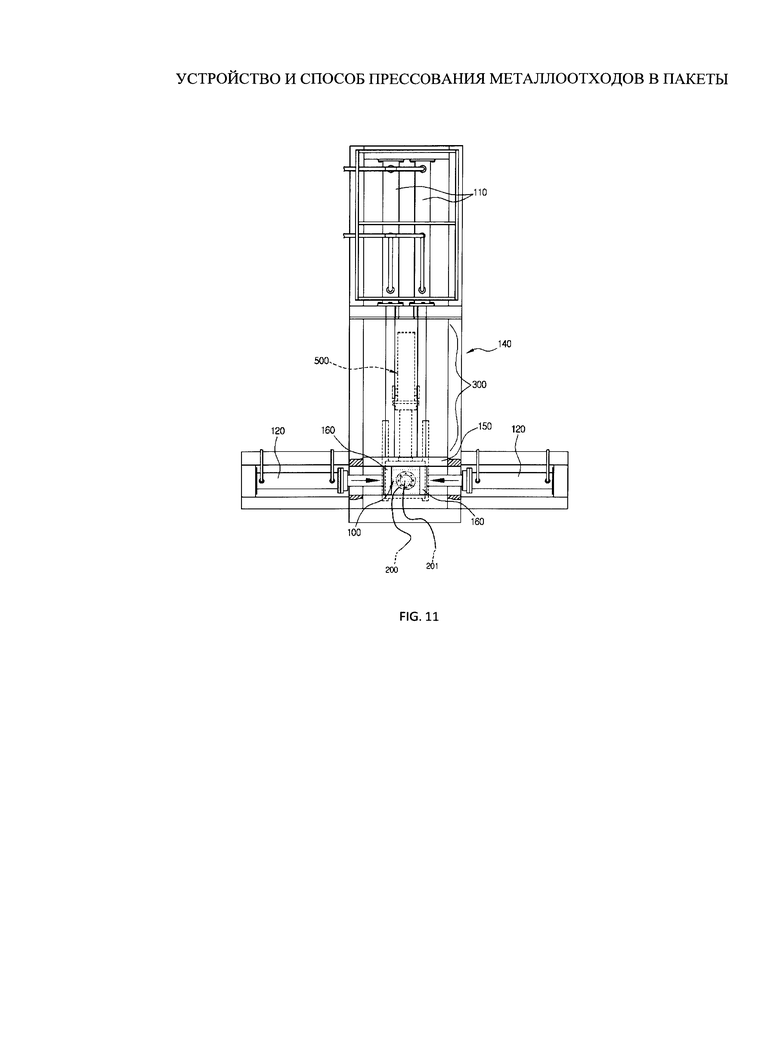

на фиг.11 (FIG.11) представлен вид пакетировочного пресса для металлолома согласно изобретению при сдвинутой вперед плите первичного прессования, где плиты вторичного прессования сдвинуты посредством гидроцилиндров вторичного сжатия в направлении отсека вторичного прессования;

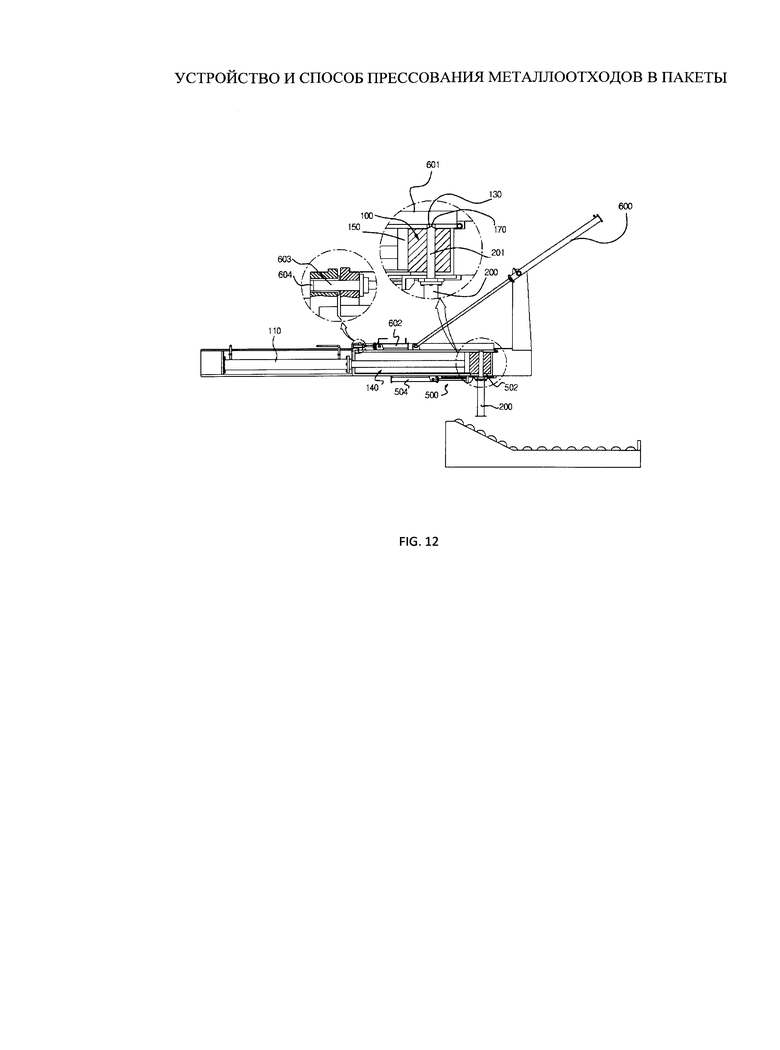

на фиг.12 (FIG.12) показано продольное сечение пакетировочного пресса для металлолома согласно изобретению, где сердечник введен в сквозное отверстие пакета первично и вторично спрессованного металлолома;

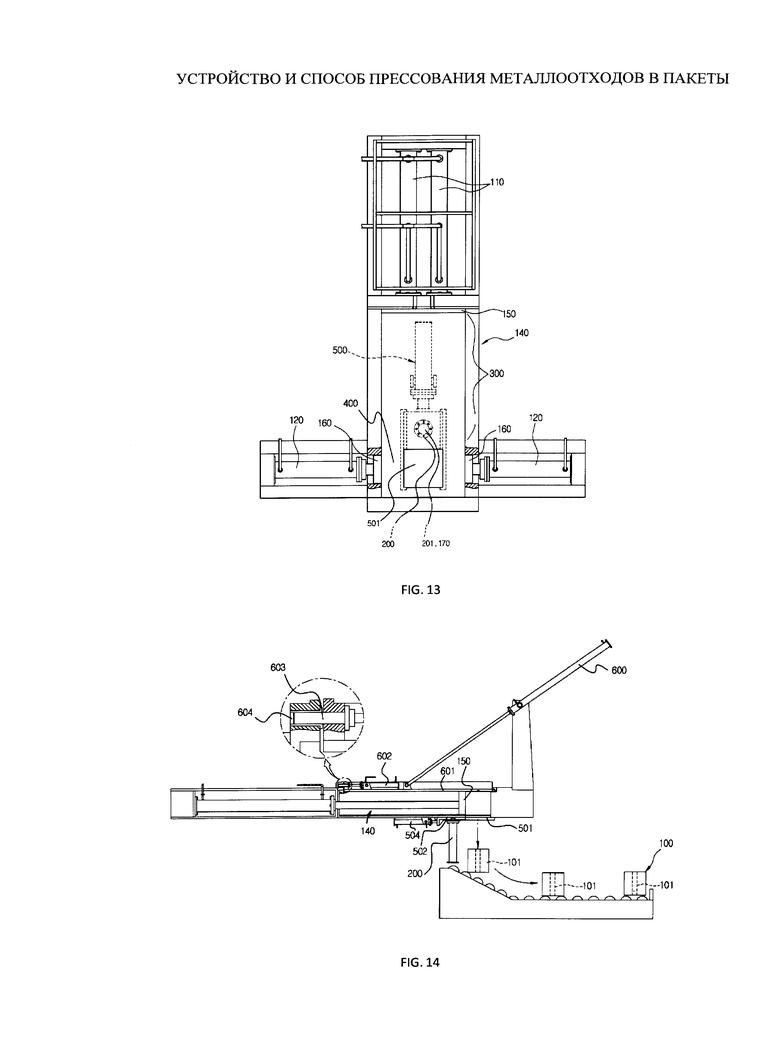

на фиг.13 (FIG.13) показан вид в плане пакетировочного пресса для металлолома согласно изобретению с выгруженным пакетом спрессованного металлолома;

на фиг.14 (FIG.14) показано продольное сечение пакетировочного пресса для металлолома согласно изобретению, где пакет прессованного металлолома выгружен на отводящий конвейер;

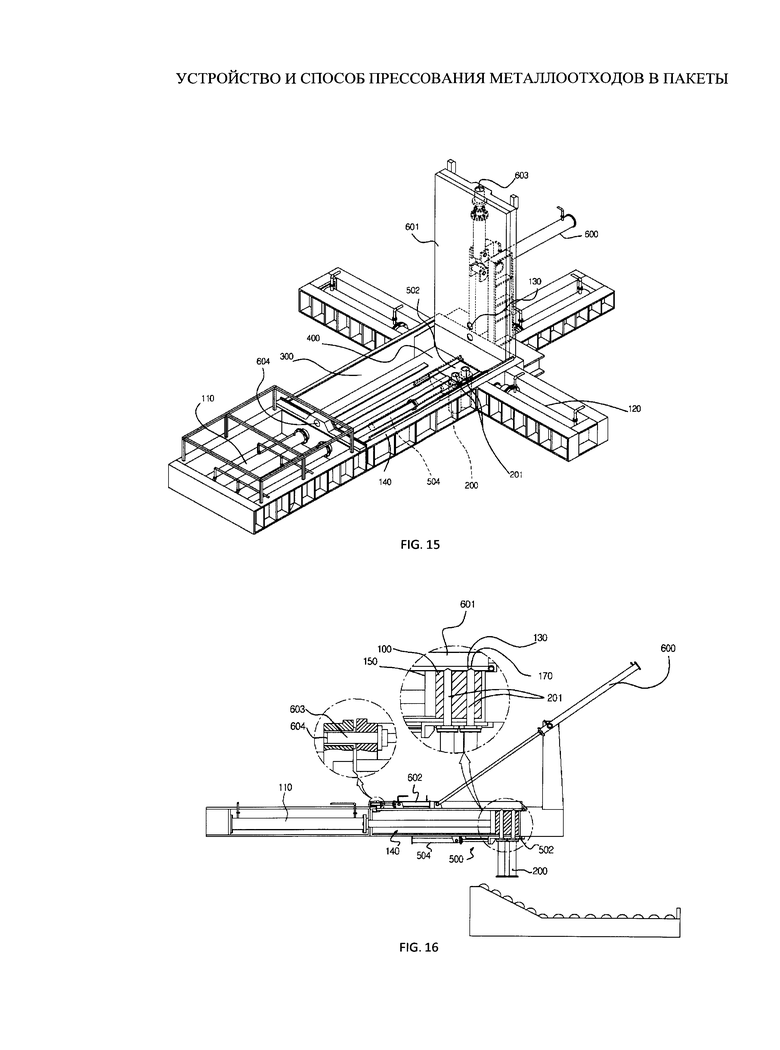

на фиг.15 (FIG.15) представлено исполнение пакетировочного пресса для металлолома согласно изобретению, в котором предусмотрено формирование двух сквозных отверстий в пакете прессованного металлолома;

на фиг.16 (FIG.16) представлен вид сбоку части пакетировочного пресса для металлолома согласно изобретению с продольным сечением рабочего объема пресс-камеры, где два сердечника введены в два сквозных отверстия пакета в результате первичного и вторичного прессования;

на фиг.17 (FIG.17) представлен вид сбоку пакетировочного пресса для металлолома согласно изобретению, где на отводящий конвейер выгружен пакет прессованного металлолома с двумя сквозными отверстиями, сформированными двумя сердечниками, приводимыми двумя гидроцилиндрами, во время первичного и вторичного прессования;

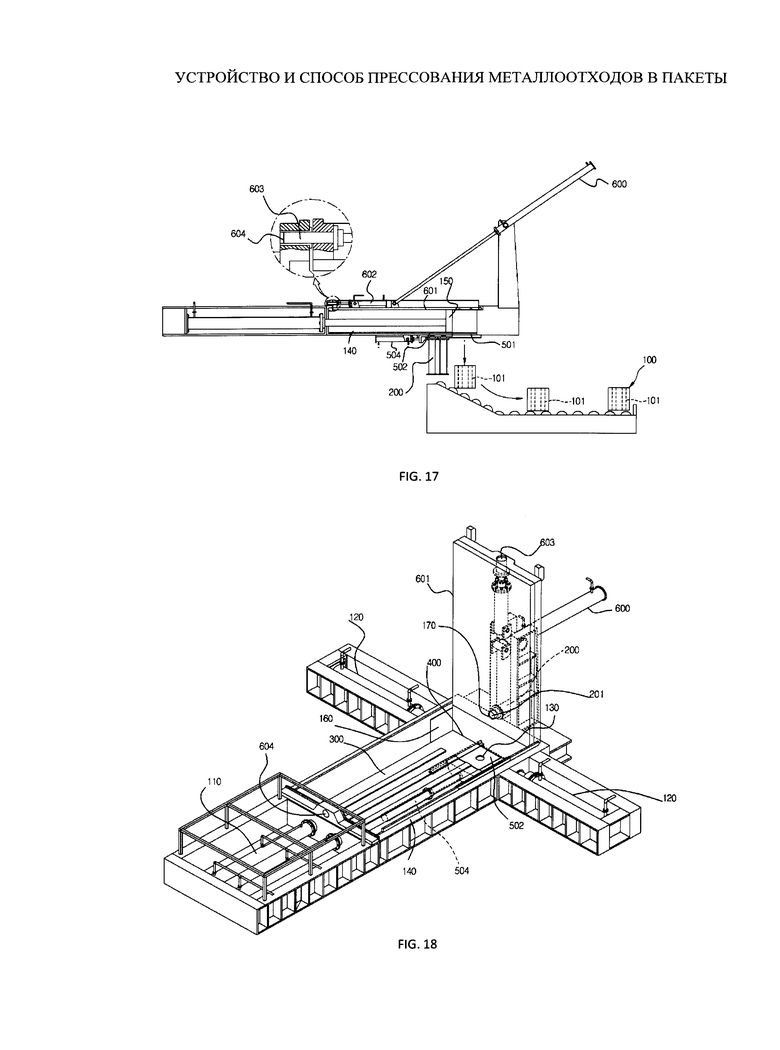

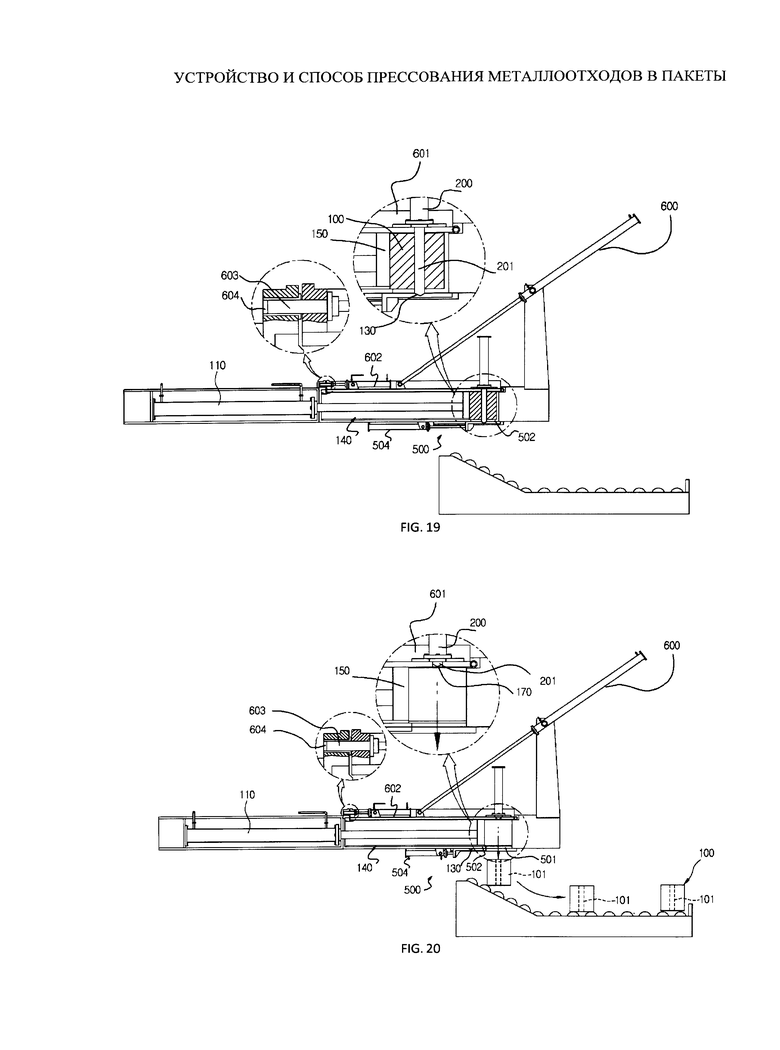

на фиг.18 (FIG.18) представлен общий вид спереди в изометрии конструктивного исполнения пакетировочного пресса для металлолома согласно изобретению, где гидроцилиндр с сердечником для формирования сквозного отверстия размещен в верхней крышке;

на фиг.19 (FIG.19) представлен вид сбоку пакетировочного пресса для металлолома согласно изобретению, как на фиг.18, с продольным сечением рабочего объема пресс-камеры, где сердечник формирует сквозное отверстие в той части пакета металлолома, которая образуется в результате вторичного прессования гидроцилиндрами вторичного сжатия;

на фиг.20 (FIG.20) представлен вид сбоку исполнения изобретения, в соответствии с фиг.18, где показана выгрузка пакета спрессованного металлолома через разгрузочный люк;

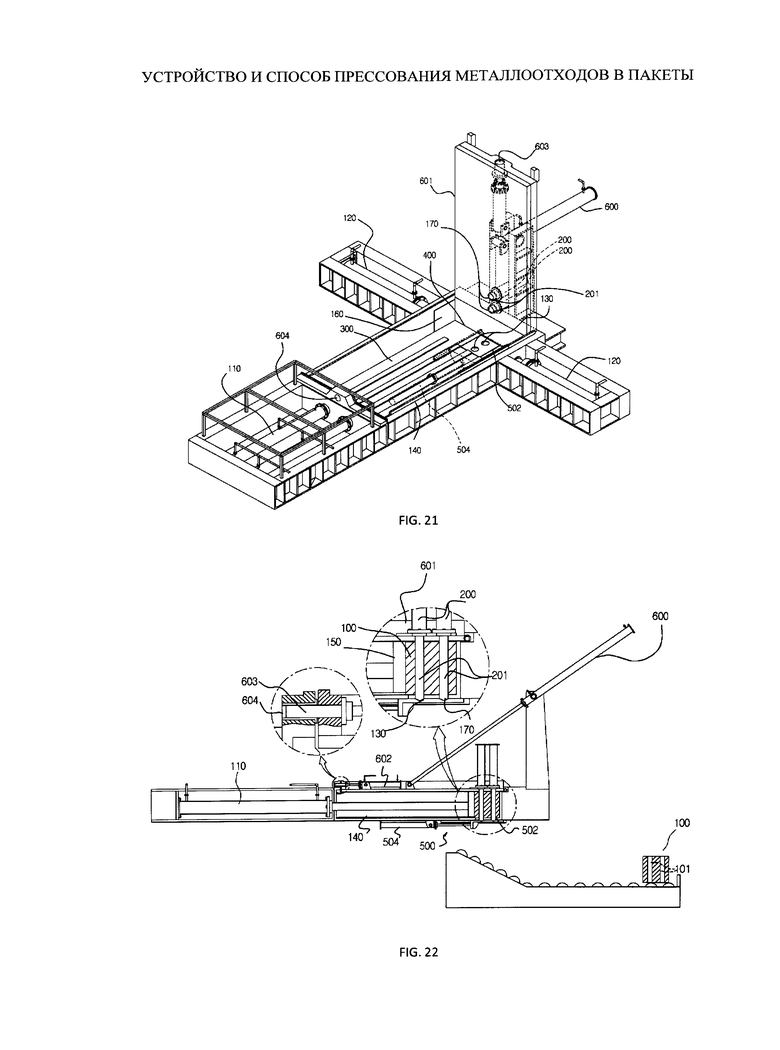

на фиг.21 (FIG.21) представлен общий вид спереди в изометрии конструктивного исполнения пакетировочного пресса для металлолома согласно изобретению, где два гидроцилиндра с сердечниками для формирования двух сквозных отверстий размещены в верхней крышке;

на фиг.22 (FIG.22) представлен вид сбоку пакетировочного пресса для металлолома согласно изобретению, как на фиг.21, с продольным сечением рабочего объема пресс-камеры, где два сердечника введены в сквозные отверстия пакета первично и вторично спрессованного металлолома; и

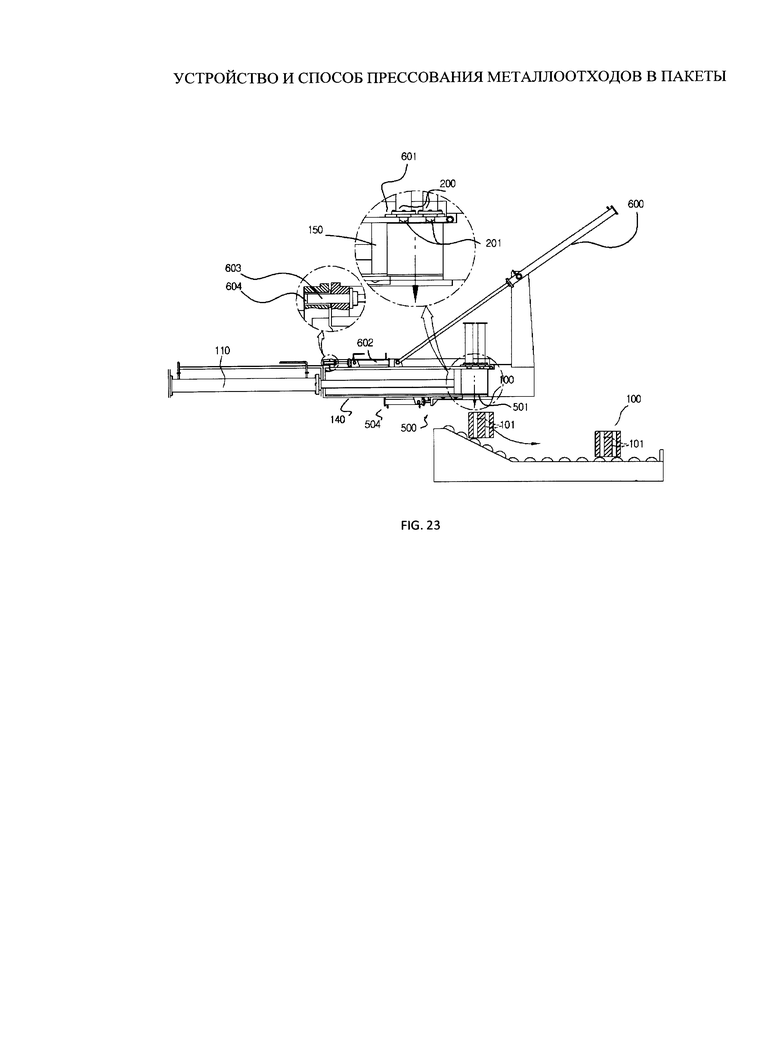

на фиг.23 (FIG.23) представлен вид сбоку конструктивного исполнения изобретения по фиг.21, где показана выгрузка на отводящий конвейер пакета прессованного металлолома с двумя сквозными отверстиями.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Одно из конструктивных исполнений заявляемого изобретения представляет собой пакетировочный пресс для металлолома, предназначенный для прессования отходов металла с помощью плиты первичного прессования с возвратно-поступательной подачей гидроцилиндром первичного сжатия в отсеке первичного прессования пресс-камеры, который одновременно является загрузочным бункером, открываемым и закрываемым посредством крышкой гидроцилиндра, и с помощью плит вторичного прессования с возвратно-поступательной подачей во взаимно противоположных направлениях гидроцилиндрами вторичного сжатия в отсеке вторичного прессования пресс-камеры, и для выгрузки пакетов прессованного металлолома через разгрузочный люк, при этом направление сжатия плитой первичного прессования перпендикулярно направлению сжатия плитами вторичного прессования, кроме того, в конструкцию устройства включен сердечник, выдвигаемый вертикально в центре отсека вторичного прессования перпендикулярно направлениям движения сжатия плиты первичного прессования и плит вторичного прессования, а также гидроцилиндр возвратно-поступательной подачи сердечника. Перейдем к подробному описанию предпочтительных конструктивных исполнений заявляемого изобретения со ссылкой на сопроводительные изображения на техническом уровне, понятном квалифицированному специалисту в рассматриваемой области.

Сначала рассмотрим пакет или брикет 100 металлолома, как показано на фиг.3 и 4.

На этих фигурах видно, что согласно заявленному изобретению пакеты металлолома 100 спрессованы в виде шестигранного тела с предварительно заданными шириной, длиной и высотой. В каждом пакете спрессованного металлолома 100 сформировано как минимум одно прямое сквозное отверстие 101. Наличие сквозного отверстия 101 способствует проникновению горячего воздуха и расплавленного металла внутрь брикета 100 металлолома при загрузке его в плавильный агрегат. Благодаря этому плавление пакета или брикета металлолома 100 требует меньшее потребление топлива.

Более того, сквозное отверстие 101 обеспечивает возможность визуального осмотра через него содержимого металлургического пакета 100 невооруженным глазом или с помощью оптического устройства перед загрузкой в печь.

Фиг.4 демонстрирует возможность формирования двух сквозных отверстий 101. В зависимости от потребности можно формировать три или более сквозных отверстий 101 меньшего диаметра. Чем больше сквозных отверстий 101 будет иметь прессованный пакет металлоотходов 100, тем легче он поддается плавлению. Для этого следует дополнительно установить необходимое количество гидроцилиндров 200 с сердечниками 201, используемых в том случае, когда металл в пакете сжат под высоким давлением. По этой причине экономически может быть весьма целесообразно формировать только одно сквозное отверстие 101, так как это снижает затраты на технологическое оборудование. Поэтому в дальнейшем будут рассмотрены технические решения по настоящему изобретению на основе исполнения с формированием одного сквозного отверстия 101.

Фиг.5 и 6 отображают в изометрии вид сзади и спереди относящегося к изобретению агрегата в сборе. Согласно изобретению, как показано на этих фигурах, к исполнительным механизмам рабочей установки относятся два длинных гидроцилиндра первичного сжатия 110. Цилиндры первичного сжатия 110 обеспечивают усилие, достаточное для первоначального сжатия различных видов отходов металла, загруженных в бункер прессующей камеры 140, путем перемещения плиты первичного прессования 150 вдоль отсека первичного прессования 300 камеры прессования 140, начиная от ее передней стенки. В зависимости от вида и объема загружаемых металлоотходов, на агрегате могут быть смонтированы один, два или три гидроцилиндра первичного сжатия 110.

Кроме того, с противоположных сторон отсека вторичного прессования 400 пресс-камеры 140 установлены гидроцилиндры вторичного сжатия 120. К поршню каждого из цилиндров вторичного сжатия 120 прикреплена плита вторичного прессования 160, перемещаемая к центру отсека вторичного прессования 400.

При этом длина перемещения каждой плиты вторичного прессования 160, установленной с каждой стороны пресс-камеры 140, равна расстоянию, на которое плита вторичного прессования 160 смещается в сторону брикета металлолома 100 формируемого в центре отсека вторичного прессования 400. В силу этого плита вторичного прессования 160 имеет короткий ход, следовательно, каждый из цилиндров вторичного прессования 120 и их поршни также относительно коротки. Существенным признаком настоящего изобретения является сердечник 201, предназначенный для формирования сквозного отверстия 101 путем введения его в центр пакета 100 спрессованного металлолома, с возвратно-поступательной подачей за счет цилиндра 200, которые в комплекте дополняют конструкцию цитируемого изобретения. Сердечник 201 должен быть расположен перпендикулярно к направлениям первичного и вторичного прессования. Одновременно, сердечник 201 должен быть размещен в центре отсека вторичного прессования 400. В варианте реализации на фиг.5 и 6 гидроцилиндр 200 возвратно-поступательной подачи сердечника 201 смонтирован в центре днища разгрузочной плиты 502, как показано на фиг.7. Вершина 170 сердечника 201 имеет конусообразную форму. Вершина 170 входит в гнездо фиксации сердечника 130 в крышке 601 и стопорится для предотвращения деформации сердечника 201 под воздействием трения о металлолом или усилия сжатия при первичном и вторичном прессовании.

В свою очередь, сердечник 201 в рассматриваемом варианте компоновки рабочего агрегата встроен в разгрузочную плиту 502, расположенную в центре отсека вторичного прессования 400, как описано выше, и снабженную механизмом открывания и закрывания 500.

Механизм открывания и закрывания 500 может состоять из гидравлического цилиндра 504 и поршня, соединенных с разгрузочной плитой 502. Разгрузочная плита 502 с механизмом открывания и закрывания 500, имеющая толщину, рассчитанную на выдерживание давления прессования, может сдвигаться вперед и назад вдоль направляющих пазов 503, открывая и закрывая разгрузочный люк 501. Иначе говоря, разгрузочная плита 502 открывается и закрывается гидравлическим цилиндром 504 открытия и закрытия разгрузочного люка 501.

Другими словами, данным конструктивным решением предусмотрено, что разгрузочная плита 502, гидроцилиндр подачи сердечника 200 и сердечник 201 совокупно перемещаются вперед и назад гидравлическим цилиндром 504, поскольку гидроцилиндр подачи сердечника смонтирован в центре днища разгрузочной плиты 502.

Кроме того, согласно изобретению пакетировочный пресс оснащен гидравлической системой, в состав которой входят гидроцилиндры первичного 110 и вторичного 120 сжатия, подачи сердечника 200, подачи разгрузочной плиты 504, привода крышки пресс-камеры 600 и запирающий цилиндр 602. Все цилиндры соединены трубопроводами с гидросистемой, посредством которой каждый поршень приводится в возвратно-поступательное движение в зависимости от регулируемого направления подачи гидравлического давления, что является общепринятым на существующем уровне техники, в силу чего для данного изобретения гидросистема не детализирована. На фиг.8 показан вид сбоку промышленной установки, заявленной в изобретении, в состоянии эксплуатационной готовности.

Как показано на фиг.8, перед загрузкой металлолома цилиндр 600 привода крышки пресс-камеры удерживает крышку 601 в открытом положении, а цилиндр 200 подачи сердечника удерживает сердечник 201 в вертикальном положении. В таком состоянии агрегата в приемный короб его прессовальной камеры 140 загружают металлолом. После заполнения металлоломом отсека первичного прессования 300 и отсека вторичного прессования 400 цилиндр 600 закрывает камеру крышкой.

Состояние готовности агрегата к первичному прессованию, как описано выше, показано на фиг.9. На фиг.9 видно, что гидроцилиндры первичного и вторичного сжатия 110 и 120 находятся в исходном положении, удерживая плиты первичного и вторичного прессования 150 и 160 на уровне стенок камеры прессования 140, сердечник 201 вертикально поднят цилиндром 200, а цилиндр 504 подачи разгрузочной плиты находится в положении, при котором разгрузочный люк 510 заперт разгрузочной плитой 502.

Рабочий цикл пакетоформирующей машины в рассматриваемом варианте компоновки начинается с перемещения плиты первичного прессования 150 до конца отсека первичного прессования 300 посредством поршней цилиндров первичного сжатия 110, как показано на фиг.10. Таким образом, металлический лом, первоначально заполнявший пресс-камеру 140, уплотняясь, смещается в отсек вторичного прессования 400. Металлолом, перемещаясь в процессе первичного прессования в отсек вторичного прессования 400, охватывает сердечник 201. При выполнении первичного этапа прессования согласно настоящему изобретению обтекатель 170 сердечника 201, вертикально расположенного в центре сектора вторичного прессования, блокируется в гнезде фиксации 130 сердечника в крышке пресс-камеры 601, благодаря чему предотвращается смещение и деформация сердечника 201 прессуемым металлоломом.

В результате первичного сжатия плитой первичного прессования 150 металлолом в пресс-камере 140 конгломерируется до размеров отсека вторичного прессования 400 с увеличением плотности металла. При этом сердечник 201 устанавливается в части камеры прессования, соответствующей положению сквозного отверстия 101, формируемого в пакетируемом металлоломе. В процессе вторичного прессовании металлолома в отсеке вторичного прессования 400 за счет подачи плит вторичного сжатия 160 цилиндрами вторичного сжатия 120 при нахождении цилиндра 200 подачи сердечника с выдвинутым сердечником 201 в указанном выше положении плотность сжатия металлолома значительно возрастает по сравнению с первичным прессованием, описанным ранее. Поступательное движение плит вторичного сжатия 160 ограничено длиной хода гидроцилиндров вторичного сжатия 120, которая обусловлена заданными конечными размерами пакета металлолома 100. Такое положение отображено на виде сверху фиг.11 и на виде сбоку фиг.12. При этом сквозное отверстие 101 в пакете металлолома 100 образуется в отсеке пресс-камеры, где расположен сердечник 201, за счет охвата прессуемой массой металлолома сердечника 201, как показано в увеличенном виде на выноске на фиг.12.

На этой стадии процесса пакет спрессованного металлолома 100 не может быть выгружен. Согласно техническим условиям изобретения для этого необходимо отвести сердечник 201 в нижнее положение таким образом, чтобы его вершина 170 находилась ниже поверхности разгрузочной плиты 502 и пресс-камеры 140, как показано на фиг.13 и 14.

Это выполняется посредством обратной подачи гидроцилиндра 200 сердечника. В результате сердечник 201 опускается, после чего в исходное положение отводятся цилиндры первичного сжатия 110 и цилиндры вторичного сжатия 120. Далее гидроцилиндр 504 механизма открывания и закрывания 500 разгрузочной плиты сдвигает разгрузочную плиту 502 по направляющим пазам 503, открывая разгрузочный люк 501 для сброса пакета металлолома 100 на отводящий конвейер.

Затем гидроцилиндр 504 механизма открывания и закрывания 500 разгрузочной плиты возвращает разгрузочную плиту 502 в положение закрытия разгрузочного люка 501. Цилиндр 200 подачи сердечника поднимает сердечник 201 в вертикальное положение, щеколда 603 запорного цилиндра 602 выводится из запорной скважины 604, затем цилиндр 600 привода крышки пресс-камеры поднимает крышку 601, после чего промышленная установка находится в состоянии готовности к очередному рабочему циклу, как на фиг.8. После этого в камеру прессования загружают металлоотходы, гидроцилиндры первичного сжатия 110 возобновляют первичное прессование металлолома посредством плиты первичного сжатия 150. Таким образом, осуществляется непрерывный процесс пакетирования металлолома.

Заявляемое изобретение предусматривает возможность монтажа двух цилиндров 200 с сердечниками 201 на разгрузочной плите 502, как показано на фиг.15, для одновременного задействования двух сердечников, конусообразные вершины 170 которых стопорятся в двух гнездах фиксации 130 в нижней части крышки 601 пресс-камеры.

При такой компоновке для начала производственного процесса в камеру прессования 140 загружают отходы металла, после чего выполняют первичное и вторичное прессование, как отображено на фиг.9-11. Результатом процесса является пакет металлолома 100 с двумя сквозными отверстиями 101, сформированными в той части пресс-камеры, где в центре отсека вторичного прессования 400 установлены эти два сердечника 201, как показано на фиг.16. Далее гидроцилиндр 504 механизма открывания и закрывания 500 сдвигает разгрузочную плиту 502 по направляющим пазам 503, открывая разгрузочный люк 501. Как показано на фиг.17, в конце рабочего цикла продукт в виде пакетированного металлолома 100 с двумя сквозными отверстиями сбрасывается через разгрузочный люк 501 на отводной транспортер.

Между тем изобретением конструктивно предусмотрена установка сердечника 201 с цилиндром подачи 200 в других позициях, кроме разгрузочной плиты 502. Конкретный пример приведен на фиг.18. На фиг.18 сердечник 201 с цилиндром подачи 200 смонтирован на крышке 601 пресс-камеры, а не на разгрузочной плите 502. При таком конструктивном решении гнездо фиксации сердечника 130 должно быть расположено в середине разгрузочной плиты 502.

На фиг.18 видно, что крышка 601 открывает прессовальную камеру 140. Затем металлолом загружают в прессовальную камеру 140, закрывают крышку 601 и выполняют процесс первичного и вторичного прессования согласно фиг.9-11. При такой компоновке для свободной подачи цилиндром 200, смонтированным в крышке 601, сердечника 201 вниз в отсек вторичного прессования 400 во время загрузки металлолома необходимо, чтобы сердечник 201, с помощью которого будет сформировано сквозное отверстие в пакете спрессованного металлолома, был установлен в заданном положении до начала процесса прессования, пока металлическая масса еще не начала заполнять среднюю часть отсека вторичного прессования 400.

Для этого сначала загружают металлолом, затем закрывают крышку 601 и с помощью цилиндра 200 опускают сердечник 201. При этом обтекатель 170 сердечника 201 входит в гнездо фиксации сердечника 130, выполненное в центре разгрузочной плиты 502, и устойчиво стопорится в нем.

После описанной выше процедуры установки сердечника 201 для формирования сквозного отверстия 101 в пакете металлолома 100 выполняют процесс первичного и вторичного прессования металлолома до заданной плотности. В конце процесса сердечник 201 с приводом от цилиндра 200, смонтированного на крышке 601, находится внутри сквозного отверстия в пакете спрессованного металлолома, как показано на фиг.19.

После этого гидроцилиндр 200 поднимает сердечник 201, как показано на фиг.20, высвобождая его из сквозного отверстия 101 в пакете металлолома 100. После этого гидроцилиндр 504 механизма открывания и закрывания 500 сдвигает разгрузочную плиту 502 по направляющим пазам 503, открывая разгрузочный люк 501.

В завершение пакетированный металлолом 100 под собственным весом выгружается через разгрузочный люк 501.

Описанное выше конструктивное решение предусматривает размещение сердечника 201 с цилиндром подачи 200 на крышке 601, а не на разгрузочной плите 502, в то время как гнездо фиксации сердечника 130 выполнено в разгрузочной плите 502, как показано на фиг.18. Изобретением также предусмотрена возможность оснащения пакетировочного пресса множеством цилиндров 200 подачи сердечников 201, монтируемых на крышке 601 пресс-камеры, и множеством гнезд фиксации сердечников 130, выполненных в разгрузочной плите 502, как показано на фиг.21, для формирования множества сквозных отверстий 101 в каждом спрессованном металлургическом пакете. Это означает, что для прохождения технологического процесса при подобном варианте реализации крышка 601 открывается, освобождая доступ в загрузочный короб прессовальной камеры 140 для заполнения ломом металла, затем крышка 601 закрывается, после чего посредством цилиндров 200 опускаются сердечники 201. При этом конусные обтекатели 170 соответствующих сердечников 201 входят в гнезда фиксации сердечников 130 в разгрузочной плите 502 и стопорятся.

После описанной выше процедуры установки сердечников 201 для формирования сквозных отверстий 101 в пакете металлолома 100 выполняют процесс первичного и вторичного прессования металлолома до заданной плотности. В результате с помощью сердечников 201, приводимых в возвратно-поступательное движение гидроцилиндрами 200, установленными на крышке 601, в пакетированном металлоломе 100 формируются сквозные отверстия 101, как показано на фиг.22.

Затем с помощью гидроцилиндров 200 сердечники 201 поднимаются, как показано на фиг.23. Таким образом, сердечники 201 извлекаются из сквозных отверстий 101 прессованного металлургического пакета 100. После этого гидроцилиндр 504 механизма открывания и закрывания 500 сдвигает разгрузочную плиту 502 по направляющим пазам 503, открывая разгрузочный люк 501. В завершение пакетированный металлолом 100 под собственным весом выгружается через разгрузочный люк 501.

При данной компоновке агрегата, как и в описанных выше конструктивных исполнениях изобретения, сердечники 201 должны быть размещены в части камеры прессования, где предполагается формирование сквозных отверстий 101 в пакетированном металлоломе, до начала прессования металлолома под высоким давлением. Таким образом, сквозные отверстия 101 могут быть сформированы в пакете металлолома 100, спрессованного до высокой плотности, который не может быть переработан иначе, чем плавлением, только тогда, когда на сердечники 201 и соответствующие узлы еще не воздействует высокое давление.

Специалистам, занятым в сфере внедрения заявляемого изобретения, естественным может показаться применение сверлильных или перфорирующих устройств для формирования сквозных отверстий 101 в прессованных пакетах металлолома 100, однако для этого необходимо тяжелое специализированное оборудование, требующее большого расхода дорогостоящих, но быстроизнашивающихся материалов.

В то же время предлагаемая изобретением технология обеспечивает формирование сквозного отверстия требуемой конфигурации в заданном месте за счет применения сердечника, устанавливаемого в соответствующей части пресс-камеры до ее заполнения металлоломом под высоким давлением. Следовательно, отпадает необходимость в массивном сверлильном или перфорирующем оборудовании с высоким расходом дорогостоящих материалов, что способствует значительному повышению эффективности и экономичности производственного процесса.

Кроме того, несмотря на то что в данном изобретении применена разгрузочная плита 502, размещенная в центре отсека вторичного прессования 400, приводимая расположенным под ней механизмом открывания и закрывания 500 с использованием гидроцилиндра 504 ее возвратно-поступательной подачи, на практике в зависимости от производственной необходимости могут быть применены самые разнообразные из известных устройств открывания, закрывания и разгрузки.

Далее представлен способ производства пакетированного металлолома в соответствии с заявляемым изобретением, иллюстрируемый прилагаемыми фигурами.

Алгоритм способа производства пакетов прессованного металлолома согласно настоящему изобретению включает следующие этапы: загрузка отходов металла в камеру прессования 140, закрытие крышки 601 пресс-камеры приводом от гидроцилиндра 600 и ее запирание путем ввода щеколды 603 в запорную скважину 604 подачей запирающего цилиндра 602, первичное прессование загруженного в пресс-камеру 140 металлолома подачей от цилиндра первичного сжатия 110, вторичное прессование первично спрессованного металлолома подачей от цилиндров вторичного сжатия 120, разгрузка через разгрузочный люк 510 пакета металлолома 100 с заданной плотностью металлической массы, полученной вторичным прессованием, и открытие посредством цилиндра 600 крышки 601 прессовальной камеры 140 для последующей загрузки очередной порции отходов металла, перечисленные выше этапы представляют собой повторяемый производственный цикл прессования металлолома в металлургические пакеты, кроме того, способ пакетирования металлоотходов в соответствии с настоящим изобретением включает такие шаги, как установка сердечника 201 до начала этапа первичного прессования в вертикальное положение в центре объема отсека вторичного прессования 400 в той части пресс-камеры, где должно быть сформировано сквозное отверстие в пакете прессованного металлолома, формирование сквозного отверстия 101 в пакете металлолома 100, прошедшем этап первичного уплотнения, в процессе вторичного прессования за счет подачи от цилиндров вторичного прессования 120 при удержании сердечника 201 в вертикальном положении в объеме отсека вторичного прессования, и извлечение сердечника 201 из сформированного сквозного отверстия 101 в пакете спрессованного металлолома 100 с заданной плотностью.

Кроме того, относящийся к изобретению способ пакетирования металлолома может быть осуществлен путем установки гидроцилиндра 200 подачи сердечника 201, формирующего сквозное отверстие 101 в пакете металлолома, в центре разгрузочной плиты 502, сдвигаемой гидроцилиндром 504 механизма открывания и закрывания 500 разгрузочного люка 501, как показано на фиг.5-14. Далее заявленный выше способ пакетирования металлолома с использованием описанной конструкции будет рассмотрен более подробно.

Способ производства пакетов прессованного металлолома согласно настоящему изобретению состоит из следующих операций: загрузки металлолома в отсек первичного прессования 300 и отсек вторичного прессования 400 камеры прессования 140 и закрытия крышки 601 пресс-камеры с помощью гидроцилиндра 600 и запирания ее путем ввода щеколды 603 в запорную скважину 604 запирающим цилиндром 602, как показано на фиг.9, первичного прессования загруженного в пресс-камеру 140 металлолома подачей от цилиндра первичного сжатия 110, как показано на фиг.10, вторичного прессования первично уплотненного металлолома подачей от цилиндров вторичного сжатия 120, как показано на фиг.11 и 12, разгрузки через разгрузочный люк пакета металлолома с заданной плотностью, полученной вторичным прессованием, и открытия посредством цилиндра 600 крышки 601 прессовальной камеры 140 для последующей загрузки очередной порции металлолома, как отображено на фиг.13 и 14. Перечисленные выше этапы представляют собой повторяемый производственный цикл прессования металлолома в металлургические пакеты. Кроме того, способ пакетирования металлоотходов в соответствии с настоящим изобретением включает такие шаги, как выдвижение сердечника 201 вертикально вверх цилиндром 200, смонтированным по центру разгрузочной плиты 502, закрывающей разгрузочный люк 501, таким образом, что сердечник 201 находится в середине объема отсека вторичного прессования 400 еще до того, как начата загрузка отходов металла в пресс-камеру 140 и закрыта крышка 601, удержание сердечника 201 в вертикальном положении в объеме отсека вторичного прессования в процессе первичного и вторичного сжатия, формирование сквозного отверстия 101 в пакете металлолома 100, прошедшем этапы первичного и вторичного прессования, за счет удержания сердечника 201 в объема отсека вторичного прессования и извлечение сердечника 201 из сформированного им сквозного отверстия 101 в пакете спрессованного металлолома 100 с заданной плотностью путем опускания сердечника 201 ниже уровня разгрузочной плиты 502 за счет обратной подачи цилиндра 200, после чего пакетированный металлолом 100 готов к выгрузке. Кроме того, относящийся к изобретению способ пакетирования металлолома может быть осуществлен путем подачи сердечника 201, формирующего сквозное отверстие в пакете металлолома, сверху вниз по центру отсека вторичного прессования 400 с помощью гидроцилиндра 200, смонтированного в крышке 601, которая может быть закрыта до или после опускания сердечника, удержания сердечника 201 в вертикальном положении в объеме отсека вторичного прессования в процессе первичного и вторичного сжатия, формирования сквозного отверстия 101 в пакете металлолома 100, прошедшем этапы первичного и вторичного прессования, за счет удержания сердечника 201 в объема отсека вторичного прессования, и извлечения сердечника 201 из сформированного сквозного отверстия 101 в пакете спрессованного металлолома 100 с заданной плотностью путем подъема сердечника гидроцилиндром 200 выше уровня нижней поверхности крышки 601, после чего пакет прессованного металлолома со сквозным отверстием готов к выгрузке.

При осуществлении способа согласно изобретению в конструктивном исполнении, когда для реализации процесса сердечник 201 выдвигается вверх над разгрузочной плитой 502, вершина сердечника входит для фиксации в приемное гнездо 130 в крышке 601 пресс-камеры. При осуществлении способа в исполнении, когда сердечник 201 для выполнения процесса опускается из крышки 601, обтекатель сердечника для фиксации входит в приемное гнездо 130 в центре разгрузочной плиты 502. В результате сердечник 201 закреплен надежно и устойчиво, благодаря чему он эффективно противостоит механическим нагрузкам и трению о металлическую массу лома, прессуемого на первичной и вторичной стадиях прессования, что минимизирует износ и разрушение сердечника.

Кроме того, способ согласно настоящему изобретению может осуществляться с формированием множества сквозных отверстий, что способствует улучшению плавильной способности пакетированного металлолома в печи. При таком варианте исполнения необходимое множество цилиндров привода 200 сердечников 201 монтируют на разгрузочной плите 502, как показано на фиг.15-17, или на крышке 601 пресс-камеры, как показано на фиг.21-23. В первом случае множество приемных гнезд 130 для фиксации сердечников выполняется в днище крышки 601, во втором случае - наоборот - в поверхности разгрузочной плиты 502.

Следует добавить, что настоящее изобретение предусматривает возможность изменения или дополнения конструкции за счет известных элементов в зависимости от конкретных видов используемого металла или условий производства, где размещен пакетировочный пресс для металлолома. Кроме того, технические характеристики настоящего изобретения не ограничиваются описанными выше конструктивными решениями и могут быть модифицированы без искажения технической сути и изменения концепции изобретения.

Из представленного описания очевидно, что прессование металлолома в металлургические пакеты в соответствии с заявленным изобретением выполняется в формированием одного или более сквозных отверстий. Благодаря наличию отверстий при загрузке пакетированного металлолома в плавильную печь увеличивается площадь взаимодействия расплавленного металла с прессованной массой металлолома за счет соприкосновения с пакетом как снаружи, так и изнутри. Благодаря этому скорость плавления пакетированного металлолома возрастает, достигая скорости расплава пакетированных металлоотходов, значительно снижая энергопотребление.

Еще одним преимуществом пакетировочного пресса, представленного в изобретении, является формирование сквозного отверстия вокруг сердечника сначала при первичном уплотнении металлической массы в пресс-камере до малой плотности, а затем - при вторичном прессовании до высокой плотности. В результате этого до минимума снижаются трение между сердечником и массой металлолома, а также усилие, воздействующее на него в процессе сжатия.

Одним из преимуществ настоящего изобретения является то, что длина сердечника, вводимого в камеру прессования для формирования сквозного отверстия в пакетированном металлоломе, эквивалентна фактической длине сквозного отверстия, сформированного в пакете прессованного металлолома. Следовательно, за счет оптимизации длины сердечника снижается до возможного минимума изгибное напряжение сердечника, обусловленное колебаниями плотности массы металлического лома во время первичного и вторичного сжатия. Более того, поскольку длина сердечника оптимизирована, минимизировано деформирующее воздействие на сердечник, и, следовательно, значительно увеличен срок его службы, за счет чего достигается стабильная работа и возрастает долговечность оснастки оборудования.

В дополнение к этому согласно настоящему изобретению металоотходы загружаются в камеру прессования при фиксации сердечника в ней в вертикальном положении, после чего запускается первичное и вторичное прессование. За счет этого предотвращается заклинивание перемещаемой металлической массы между сердечником, крышкой и днищем пресс-камеры независимо от формы или вида металлических отходов, чем обеспечивается плавность выполнения технологических операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пакетировочный пресс | 1981 |

|

SU996228A1 |

| ПАКЕТИРОВОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

SU1533188A1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ МЕТАЛЛИЧЕСКОЙ БОЧКОТАРЫ | 2002 |

|

RU2223177C2 |

| ПРЕСС ПАКЕТИРОВОЧНЫЙ ДЛЯ ОТХОДОВ ПЛАСТМАСС В ВИДЕ БУТЫЛОК | 2007 |

|

RU2348530C2 |

| ПРЕСС ПАКЕТИРОВОЧНЫЙ | 1970 |

|

SU284661A1 |

| Пресс пакетировочный | 1976 |

|

SU632582A1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ИСПОЛЬЗОВАННОЙ МЕТАЛЛИЧЕСКОЙ БОЧКОТАРЫ | 2003 |

|

RU2268146C2 |

| ПРЕСС-ФОРМА С ВЫВОДЯЩЕЙ ТРУБКОЙ ДЛЯ ИЗВЛЕЧЕНИЯ ОТФОРМОВАННОГО ИЗДЕЛИЯ И ПРОПУСКАНИЯ ПОТОКА ВОЗДУХА | 2007 |

|

RU2341374C1 |

| Способ получения пакетов из лома по форме внутреннего пространства электропечи и устройство для его осуществления | 1984 |

|

SU1167037A1 |

| Пресс пакетировочный | 1982 |

|

SU1052427A1 |

Изобретения относятся к обработке металлоотходов различного вида и могут быть использованы при их прессовании в пакеты с заданными характеристиками для последующей загрузки в плавильную печь. Прессование металлоотходов осуществляют в устройстве, которое содержит пресс-камеру с отсеками первичного и вторичного прессования, в которых перемещаются посредством гидроцилиндров плиты первичного и вторичного прессования. Пресс-камера имеет крышку и разгрузочный люк. Плита первичного прессования обеспечивает сжатие металлоотходов в направлении, перпендикулярном направлению сжатия плитами вторичного прессования. В пакете спрессованных металлоотходов формируют сквозное отверстие посредством сердечника, перемещаемого гидроцилиндром. В результате обеспечивается возможность получения пакетов, позволяющих осуществить визуальный контроль их внутреннего состояния и оптимизировать процесс плавления. 6 н. и 4 з.п. ф-лы, 23 ил.

1. Устройство для прессования металлоотходов в пакеты, содержащее плиту первичного прессования, которая имеет возможность возвратно-поступательной подачи посредством гидроцилиндра первичного сжатия в отсеке первичного прессования пресс-камеры, которая открывается и закрывается крышкой, приводимой в действие гидроцилиндром, для обеспечения возможности доступа в пресс-камеру для загрузки металлоотходов, и плиты вторичного прессования, которые имеют возможность подачи посредством гидроцилиндров вторичного сжатия с обеспечением возвратно-поступательного движения во взаимно противоположных направлениях в отсеке вторичного прессования пресс-камеры, и разгрузочный люк для разгрузки пакетов прессованных металлоотходов, отличающееся тем, что направление сжатия, обеспечиваемого плитой первичного прессования, перпендикулярно направлению сжатия, обеспечиваемого плитами вторичного прессования, при этом устройство содержит сердечник, установленный в центре отсека вторичного прессования перпендикулярно направлениям сжатия, обеспечиваемого плитами первичного и вторичного прессования, и гидроцилиндр для возвратно-поступательной подачи сердечника.

2. Устройство для прессования металлоотходов в пакеты, содержащее плиту первичного прессования, которая имеет возможность возвратно-поступательной подачи посредством гидроцилиндра первичного сжатия в отсеке первичного прессования пресс-камеры, которая открывается и закрывается крышкой, приводимой в действие гидроцилиндром, для обеспечения возможности доступа в пресс-камеру для загрузки металлоотходов, и плиты вторичного прессования, которые имеют возможность подачи посредством гидроцилиндров вторичного сжатия с обеспечением возвратно-поступательного движения во взаимно противоположных направлениях в отсеке вторичного прессования пресс-камеры, и разгрузочный люк для разгрузки пакетов прессованных металлоотходов, отличающееся тем, что направление сжатия, обеспечиваемого плитой первичного прессования, перпендикулярно направлению сжатия, обеспечиваемого плитами вторичного прессования, при этом устройство содержит сердечник, установленный в центре отсека вторичного прессования перпендикулярно направлениям сжатия, обеспечиваемого плитами первичного и вторичного прессования, и гидроцилиндр для возвратно-поступательной подачи сердечника, установленный под днищем разгрузочной плиты с обеспечением при возвратной подаче сердечника его опускания ниже уровня поверхности разгрузочной плиты, а при поступательной подаче сердечника его подъема до вхождения его вершины в приемное гнездо фиксации сердечника в днище крышки пресс-камеры.

3. Устройство для прессования металлоотходов в пакеты, содержащее плиту первичного прессования, которая имеет возможность возвратно-поступательной подачи посредством гидроцилиндра первичного сжатия в отсеке первичного прессования пресс-камеры, которая открывается и закрывается крышкой, приводимой в действие гидроцилиндром, для обеспечения возможности доступа в пресс-камеру для загрузки металлоотходов, и плиты вторичного прессования, которые имеют возможность подачи посредством гидроцилиндров вторичного сжатия с обеспечением возвратно-поступательного движения во взаимно противоположных направлениях в отсеке вторичного прессования пресс-камеры, и разгрузочный люк для разгрузки пакетов прессованных металлоотходов, отличающееся тем, что направление сжатия, обеспечиваемого плитой первичного прессования, перпендикулярно направлению сжатия, обеспечиваемого плитами вторичного прессования, при этом устройство содержит сердечник, установленный в центре отсека вторичного прессования перпендикулярно направлениям сжатия, обеспечиваемого плитами первичного и вторичного прессования, и гидроцилиндр для возвратно-поступательной подачи сердечника, установленный на крышке пресс-камеры с обеспечением при возвратной подаче сердечника его подъема выше уровня днища крышки, а при поступательной подаче сердечника его опускания до вхождения его вершины в приемное гнездо фиксации сердечника на верхней плоскости разгрузочной плиты.

4. Устройство по п. 1, отличающееся тем, что сердечник имеет вершину, а приемное гнездо фиксации сердечника выполнено на противоположной от него поверхности для введения в него сердечника при поступательной подаче последнего.

5. Устройство по п. 2, отличающееся тем, что приемное гнездо фиксации сердечника, в которое входит вершина сердечника, выполнено в днище крышки пресс-камеры.

6. Устройство по п. 3, отличающееся тем, что приемное гнездо фиксации сердечника, в которое входит вершина сердечника, выполнено в разгрузочной плите.

7. Устройство по п. 5 или 6, отличающееся тем, что оно дополнительно снабжено гидроцилиндрами для подачи сердечников, входящих при выдвижении в приемные гнезда фиксации.

8. Способ прессования металлоотходов в пакеты, включающий:

операцию загрузки металлоотходов в камеру прессования,

операцию закрытия камеры прессования крышкой и запирания крышки посредством соответствующих гидроцилиндров,

операцию первичного прессования металлоотходов за счет подачи гидроцилиндром первичного сжатия в отсеке первичного прессования загруженной металлоотходами пресс-камеры, которая имеет отсек вторичного прессования, в который перемещают металлоотходы в процессе первичного прессования,

операцию вторичного прессования первично спрессованных металлоотходов путем подачи гидроцилиндрами вторичного сжатия в направлениях, перпендикулярных направлению первичного прессования, с обеспечением уплотнения металлоотходов при смещении от противоположных стенок отсека вторичного прессования к его центру,

операцию выгрузки пакетированных металлоотходов, сжатых при вторичном прессовании до заданной плотности, через разгрузочный люк, отличающийся тем, что он включает:

установку сердечника до начала первичного прессования в центре отсека вторичного прессования в части, где должно быть сформировано сквозное отверстие в пакете спрессованных металлоотходов, перпендикулярно направлениям первичного и вторичного прессования,

удержание сердечника в вертикальном положении в заданной точке отсека вторичного прессования для формировании сквозного отверстия в первично уплотненном пакете металлоотходов при вторичном прессовании, которое выполняют цилиндрами вторичного сжатия, и

извлечение сердечника из сквозного отверстия в пакете металлоотходов путем обратной подачи гидроцилиндра сердечника для освобождения пакета спрессованных металлоотходов заданной плотности со сквозным отверстием и выгрузки его через разгрузочный люк.

9. Способ прессования металлоотходов в пакеты, включающий:

операцию загрузки металлоотходов в камеру прессования,

операцию закрытия камеры прессования крышкой и запирания крышки посредством соответствующих гидроцилиндров,

операцию первичного прессования металлоотходов за счет подачи гидроцилиндром первичного сжатия в отсеке первичного прессования загруженной металлоотходами пресс-камеры, которая имеет отсек вторичного прессования, в который перемещают металлоотходы в процессе первичного прессования,

операцию вторичного прессования первично спрессованных металлоотходов путем подачи гидроцилиндрами вторичного сжатия в направлениях, перпендикулярных направлению первичного прессования, с обеспечением уплотнения металлоотходов при смещении от противоположных стенок отсека вторичного прессования к его центру,

операцию выгрузки пакетированных металлоотходов, сжатых при вторичном прессовании до заданной плотности, через разгрузочный люк, отличающийся тем, что он включает:

установку сердечника до начала загрузки металлоотходов в пресс-камеру и закрытия крышки пресс-камеры в положение, перпендикулярное направлениям первичного и вторичного прессования, в середине отсека вторичного прессования посредством цилиндра подачи, смонтированного по центру разгрузочной плиты, закрывающей разгрузочный люк,

удержание сердечника в фиксированном рабочем положении в отсеке вторичного прессования во время первичного и вторичного прессования,

формирование сквозного отверстия в пакете первично спрессованных металлоотходов путем удержания сердечника по месту установки в отсеке вторичного прессования по завершении первичного и вторичного прессования, и

извлечение сердечника из сформированного им сквозного отверстия в пакете спрессованных металлоотходов с заданной плотностью путем опускания сердечника ниже уровня разгрузочной плиты за счет обратной подачи цилиндра, после чего пакетированные металлоотходы готовы к выгрузке.

10. Способ прессования металлоотходов в пакеты, включающий:

операцию загрузки металлоотходов в камеру прессования,

операцию закрытия камеры прессования крышкой и запирания крышки посредством соответствующих гидроцилиндров,

операцию первичного прессования металлоотходов путем подачи гидроцилиндром первичного сжатия в отсеке первичного прессования загруженной металлоотходами пресс-камеры, которая имеет отсек вторичного прессования, в который перемещают металлоотходы в процессе первичного прессования,

операцию вторичного прессования первично спрессованных металлоотходов путем подачи гидроцилиндрами вторичного сжатия в направлениях, перпендикулярных направлению первичного прессования, с обеспечением уплотнения металлоотходов при смещении от противоположных стенок отсека вторичного прессования к его центру,

операцию выгрузки пакетированных металлоотходов, сжатых при вторичном прессовании до заданной плотности, через разгрузочный люк, отличающийся тем, что он включает:

установку сердечника в центре отсека вторичного прессования путем его выдвижения цилиндром подачи, смонтированным на крышке пресс-камеры, в направлении, перпендикулярном направлениям первичного и вторичного прессования,

удержание сердечника в установленном положении в отсеке вторичного прессования при первичном и вторичном прессовании,

формирование сквозного отверстия в пакете первично спрессованных металлоотходов путем удержания сердечника по месту установки в отсеке вторичного прессования по завершении первичного и вторичного прессования, и

извлечение сердечника из сформированного им сквозного отверстия в пакете спрессованных металлоотходов с заданной плотностью путем подъема сердечника гидроцилиндром выше уровня нижней поверхности крышки, после чего пакет прессованных металлоотходов со сквозным отверстием готов к выгрузке.

| JPS 5353167 A, 15.05.1978 | |||

| Способ получения пакетов из лома по форме внутреннего пространства электропечи и устройство для его осуществления | 1984 |

|

SU1167037A1 |

| Пакетировочный пресс | 1978 |

|

SU867663A1 |

| JPS 5398170 A, 08.02.1977. | |||

Авторы

Даты

2016-05-27—Публикация

2012-01-30—Подача