Изобретение относится к пирометаллургии, в частности к получению металлов с применением твердого углеродистого восстановителя, и позволяет извлекать металлы непосредственно из руд, концентратов и полупродуктов.

Известен способ получения губчатого железа, в котором восстанавливаемые концентрат или окалина и смесь угля с известняком отдельными слоями загружают в круглые керамические капсели, которые на вагонетках непрерывно подают в туннельную печь, нагревают и выдерживают при температуре 1150-1200°С в течение 80-90 ч, затем охлаждают и извлекают брикеты губчатого железа [1].

К недостаткам известного способа относятся низкая степень восстановления железа (93%), небольшой объем загрузки, большая продолжительность и высокая энергоемкость процесса.

Известен способ получения металлизованного продукта из железорудных окатышей, опускающихся в шахтной печи под действием силы тяжести, в противотоке восстановительного газа, в качестве которого используются водород и оксид углерода, получаемые из природного газа в газовом конвертере по реакциям:

СН4+Н2O→СО+3Н2

СН4+CO2→2СО+2Н2

Восстановление осуществляется при температуре 830°С, горячий колошниковый газ, выходящий из верхней части шахты, охлаждается, очищается и разделяется на технологический газ и топливный газ [2].

К недостаткам известного способа относятся низкая степень восстановления железа (90%) и низкая степень использования восстановителей - колошниковый газ содержит значительное количество водорода и оксида углерода и применяется в качестве топлива.

Известен способ получения железа в шахтной печи с применением газообразных восстановителей и твердого углерода [3].

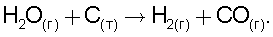

В известном способе оксиды железа, уголь и известняк загружаются в верхнюю часть печи, опускаются вниз и поступают в зону восстановления, где нагреваются до 870°С. Горячий газ, поступающий в зону восстановления снизу, содержит диоксид углерода и водяной пар, которые взаимодействуют с углеродом угля, образуя при этом оксид углерода и водород по следующим реакциям:

CO2+С→2СО

Н2O+С→СО+Н2.

Оксид углерода и водород восстанавливают оксиды железа по следующим реакциям:

FexOy+(у)СО→(x)Fe+(у)CO2

FexOy+(у)Н2→(x)Fe+(у)Н2O.

Диоксид углерода и вода, образовавшиеся в результате реакций восстановления, снова реагируют с углеродом, опять образуя восстановители. Цикл газификация - восстановление - газификация повторяется на всем протяжении восстановительной зоны.

К недостаткам известного способа относятся низкая степень восстановления железа (92%) и неполное использование водорода и оксида углерода в качестве восстановителей - выходящий из шахтной печи газ имеет теплотворность около 2260 ккал/м3 и применяется в виде топлива.

Известен способ, принятый за прототип, получения металлов, включающий укладку в реакционном объеме восстанавливаемого вещества и углеродистого восстановителя слоями, нагрев и восстановление за счет твердофазного взаимодействия восстанавливаемого вещества с углеродистым восстановителем, отличающийся тем, что слой восстанавливаемого вещества размещают сверху слоя углеродистого восстановителя в реакционном объеме с герметичным сводом, а восстановление осуществляют в атмосфере атомарного водорода, при этом образующиеся газообразные продукты отводятся снизу реакционной зоны [4].

В способе по прототипу восстановление восстанавливаемого вещества до металла за счет твердофазного взаимодействия с углеродистым восстановителем при размещении слоя восстанавливаемого вещества сверху слоя углеродистого восстановителя в реакционном объеме с герметичным сводом осуществляется атомарным водородом, регенерируемым углеродистым восстановителем из паров воды, химически связанной или поглощенной восстанавливаемым веществом, который, обладая свойством вытеснять из представленного ему объема более тяжелые газы при отводе образующихся газообразных продуктов снизу реакционной зоны, транспортирует из нее кислород и смещает при этом равновесие реакции восстановления, например, оксидов вправо обеспечивает течение ее практически до полного восстановления оксидов

MeO(т)+Н2(г)→Me(т)+Н2O(г)

MeO(т)+С(т)→Ме(т)+CO(г)

Восстановленные металлы сегрегируются от невосстановленных шлакообразующих оксидов, концентрируются в виде корольков, которые, спекаясь, образуют конгломерат, подобный слитку.

Пример осуществления способа по прототипу.

В реакционный объем с герметичным сводом загружали слоями оксид железа Fe2О3 и молотый нефтяной кокс при объемном соотношении 1:1. Слой восстанавливаемого оксида железа размещали при этом сверху слоя кокса. Подготовленную таким образом шихту нагревали в реакционном объеме наружным обогревом до температуры 1100-1150°С, отводя образующиеся газообразные продукты твердофазного химического взаимодействия снизу реакционной зоны.

При этом атомарный водород, регенерируемый твердым углеродом из паров воды, химически связанной и/или поглощенной восстанавливаемым веществом, вытесняет образующиеся газообразные продукты (оксид углерода) из реакционного объема сверху вниз и, занимая его полностью, восстанавливает оксид железа.

После двухчасовой выдержки и последующего охлаждения анализировали химический состав полученного спека. Массовая доля железа составила 99.88%.

В способе получения железа по прототипу [4], как и в способе получения железа в шахтной печи [3], многократно осуществляется цикл газификация - восстановление - газификация, но в способе [3] этот цикл повторяется на всем протяжении восстановительной зоны, а в способе по прототипу [4] этот цикл повторяется в реакторе, благодаря способности водорода с плотностью 0.09 г/л удерживаться под герметичным сводом и вытеснять вниз оксид углерода с плотностью 1.25 г/л.

К недостаткам прототипа относится низкая производительность, обусловленная небольшим объемом восстанавливаемого вещества, ограничиваемым размерами реактора с герметичным сводом.

Техническим результатом предлагаемого изобретения является создание способа получения металлов, позволяющего повысить производительность за счет увеличения объема восстанавливаемого вещества вследствие удержания и многократного использования водорода в открытом реакторе.

Технический результат достигается тем, что в способе получения металлов, включающем размещение в открытом реакторе слоя восстанавливаемого вещества сверху слоя углеродистого восстановителя, сжигание углеводородного топлива, окисление углеродистого восстановителя с образованием оксида углерода и водорода, восстановление восстанавливаемого вещества в атмосфере водорода, удаление оксида углерода снизу реакционной зоны, согласно изобретению, углеродистый восстановитель окисляют горячими продуктами сгорания углеводородного топлива (диоксидом углерода и водой), которые пропускают через слой углеродистого восстановителя сверху вниз со скоростью, обеспечивающей удержание образующегося водорода в слое восстанавливаемого вещества.

Предлагаемый способ осуществляется в печи, снабженной колосниковой решеткой, где размещаются восстанавливаемое вещество и углеродистый восстановитель, газовыми или мазутными горелками, расположенными над колосниковой решеткой, и системой вакуумирования, обеспечивающей регулируемое просасывание газов сверху вниз через восстанавливаемое вещество и углеродистый восстановитель.

Образующиеся при сжигании метана в горелках пары воды просасываются сверху вниз и при температуре свыше 700°С взаимодействуют с углеродистым восстановителем с образованием водорода, который диффундирует вверх через слой восстанавливаемого вещества, например железной руды. При этом система вакуумирования, просасывающая вниз через слой твердого топлива диоксид углерода и пары воды, регулируется таким образом, чтобы водород увлекался вниз встречным потоком этих газов и постоянно удерживался в слое железной руды.

Имеющий высокую температуру водород взаимодействует с оксидом железа в руде, а образующиеся пары воды просасываются через углеродистый восстановитель и взаимодействуют с ним, регенерируя водород, который вновь диффундирует вверх в слой руды и вновь транспортирует кислород от оксида железа к углероду в виде паров воды, при этом многократно повторяется цикл газификация - восстановление - газификация, а образующийся оксид углерода удаляется вниз системой вакуумирования.

Примеры осуществления предлагаемого способа.

Пример 1. Восстановление кварцитовой железной руды, содержащей 39.71% Fe и измельченной до крупности -5 мм, осуществлялось в указанных условиях с использованием нефтяного кокса при температуре 1000°С в течение 1 ч. Полученный продукт состоял из двух частей: нижняя часть представляла пенообразный спек на основе кремнезема, а верхняя - металлизованный продукт. Содержание железа в металлизованной части составляет 66.82%, а в спеченной фазе - 4.56%, при этом металлизованный продукт обладает магнитными свойствами, а спеченный кремнезем - нет.

Пример 2. Восстановление сырых железорудных окатышей, предназначенных для обжига на конвейерной машине и содержащих 62.87% Fe и 7.82% SiO2, осуществлялось в указанных условиях с использованием нефтяного кокса при температуре 950°С в течение 1 ч.

В результате были получены спекшиеся металлизованные окатыши, содержащие 84.43% Fe и 10.28% SiO2.

Пример 3. Восстановлению в указанных условиях с использованием кокса при температуре 1250°С в течение 1 ч подвергался марганцевый флотационный концентрат следующего состава (мас.%): Mnобщ - 31.4, MnO - 31.7, MnO2 - 10.8, СаО - 11.4, SiO2 - 9.0, Р - 0.22. Полученный продукт имел следующий состав (мас.%): MnO2 - 0.1, MnO - 50.15, Mn -14.0, Р - 0.2. При содержании марганца в исходном концентрате 31.4% степень металлизации марганца достигла величины порядка 45%.

Таким образом, предлагаемый способ получения металлов с применением твердого углеродистого восстановителя позволяет с большой производительностью извлекать металлы непосредственно из руд, концентратов и полупродуктов.

Источники информации

1. Князев В.Ф., Гиммельфарб А.И., Неменов A.M. Бескоксовая металлургия железа. - М.: Металлургия, 1972, с.139.

2. Тулин Н.А., Кудрявцев B.C., Пчелкин С.А. и др. Развитие бескоксовой металлургии. - М.: Металлургия, 1987, с.230-231.

3. Charles W. Sanzenbacher and Ronald Brown. Electrothermal Direct Reduction Process: A New Coal-Based Direct Reduction Technology. - Industrial Heating, 1981, v.48, No 8, p.10.

4. Способ получения металлов. - Патент РФ №2033431 по заявке №4943678 от 02.04.91 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2007 |

|

RU2345276C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2347768C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2007 |

|

RU2348707C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

|

RU2348727C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ | 1991 |

|

RU2033431C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2133291C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЯ ИЗ ЕГО ОКСИДА | 2003 |

|

RU2241774C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ИСКУССТВЕННЫХ КАМНЕЙ | 2007 |

|

RU2350577C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ИХ СУЛЬФИДОВ | 1996 |

|

RU2111271C1 |

Способ относится к получению металлов с применением твердого углеродистого восстановителя, и позволяет извлекать металлы из руд, концентратов и полупродуктов. В открытом реакторе размещают слой восстанавливаемого вещества сверху слоя углеродистого восстановителя, сжигают углеводородное топливо, осуществляют окисление углеродистого восстановителя с образованием оксида углерода и водорода, восстановление металла из восстанавливаемого вещества в атмосфере водорода, а оксид углерода удаляют снизу реакционной зоны. Углеродистый восстановитель окисляют горячими продуктами сгорания углеводородного топлива - диоксидом углерода и водой, которые пропускают через слой углеродистого восстановителя сверху вниз с обеспечением удержания образующегося водорода в слое восстанавливаемого вещества. Изобретение позволит повысить производительность за счет увеличения объема восстанавливаемого вещества вследствие удержания и многократного использования водорода в открытом реакторе.

Способ получения металлов, включающий размещение в открытом реакторе слоя восстанавливаемого вещества сверху слоя углеродистого восстановителя, сжигание углеводородного топлива, окисление углеродистого восстановителя с образованием оксида углерода и водорода, восстановление металла из восстанавливаемого вещества в атмосфере водорода, удаление оксида углерода снизу реакционной зоны, отличающийся тем, что углеродистый восстановитель окисляют горячими продуктами сгорания углеводородного топлива - диоксидом углерода и водой, которые пропускают через слой углеродистого восстановителя сверху вниз с обеспечением удержания образующегося водорода в слое восстанавливаемого вещества.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ | 1991 |

|

RU2033431C1 |

| RU 2005116613 A, 10.12.2006 | |||

| US 4772316 A, 20.09.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ | 1998 |

|

RU2220209C2 |

Авторы

Даты

2009-03-10—Публикация

2007-07-10—Подача