Изобретение относится к пирометаллургии, в частности к получению ниобия из его оксида, и может быть использовано для производства феррониобия.

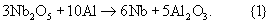

Известен способ получения ниобия из его оксида, основанный на экзотермической реакции восстановления пентаоксида ниобия алюминием [1]:

В известном способе шихта, содержащая пентаоксид ниобия и порошкообразный алюминий в качестве восстановителя, загружается в стальной или медный тигель, где зажигается электрическим запалом.

Известный способ применяется для получения металлического ниобия из чистого пентаоксида и для производства феррониобия из железониобиевого концентрата.

Недостатком известного способа является высокая стоимость восстановителя, в качестве которого применяется вторичный алюминий.

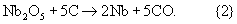

Известен способ получения ниобия из его оксида, основанный на восстановлении пентаоксида ниобия углеродом [2].

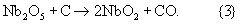

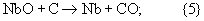

В известном способе брикеты из смеси Nb2O5 с сажей нагревают в вакуумной печи до температуры 1800-1900°С, при этом пентаоксид ниобия восстанавливается углеродом до металлического ниобия по реакции

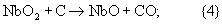

Реакция {2} является суммарной и протекает через промежуточные стадии образования низших оксидов ниобия.

Изменение термодинамического потенциала Гиббса для реакции {3} может быть рассчитано по уравнению

ΔG°т=125161-117,21Т Дж,

отсюда ΔG°т=0, а Кр=1 при 1069 К.

ΔG°т=252830-177,07Т Дж,

отсюда Δg°т=0, а Кр=1 при 1426 К.

ΔG

отсюда ΔG°т=0, а Кр=1 при 1998 К.

На заключительной стадии процесса монооксид ниобия восстанавливается углеродом до металла по реакции {5}. Высокая температура химического равновесия этой реакции 1998 К обусловливает необходимость проведения процесса в вакууме для снижения давления оксида углерода ниже равновесного.

Недостатками известного способа являются сложность осуществления и низкая производительность процесса.

Известен принятый за ближайший аналог способ получения ниобия из его оксида, включающий загрузку в реакционный объем шихты, содержащей оксид ниобия, и углеродистого восстановителя, формирование реакционного объема в рудно-термической печи на основе расплава плавикового шпата, восстановительную плавку и удаление продукта плавки из реакционного объема (Патент РФ 2130500).

Задачей изобретения является получение ниобия из его оксида в виде сплава ниобия с железом (феррониобия). Техническим результатом является восстановление оксида ниобия непосредственно из концентрата при относительно низкой температуре с высокой производительностью процесса.

Указанный технический результат достигается тем, что в способе получения ниобия из его оксида, включающем загрузку в реакционный объем шихты, содержащей оксид ниобия, и углеродистого восстановителя, формирование реакционного объема в рудно-термической печи на основе расплава плавикового шпата, восстановительную плавку и удаление продукта плавки из реакционного объема, согласно изобретению в качестве шихты, содержащей оксид ниобия, загружают железониобиевый концентрат, а восстановительную плавку ведут при температуре 1500-1700°С.

В качестве углеродистого восстановителя используют отходы футеровки алюминиевых электролизеров.

Способ осуществляется следующим образом.

В ванну рудно-термической электропечи, футерованную угольными пластинами, загружают плавиковый шпат, расплавляют его в дуговом режиме и в рудно-термическом режиме доводят до жидкоподвижного состояния. Затем в ванну печи загружают шихту, содержащую оксиды ниобия и железа (железониобиевый концентрат), и углеродистый восстановитель. Твердый углерод, плавающий на поверхности расплава, восстанавливает растворенные в расплаве плавикового шпата оксиды ниобия и железа, при этом образующийся металлический сплав опускается на подину печи. Цикл загрузка шихты в расплав - восстановление многократно повторяется, при этом образующийся феррониобий остается на подине (плавка на блок) либо удаляется через выпускное отверстие печи.

Для реакции {5} при температуре 1500°С (1773 К) IgKp=1,11, а Кр=0,7. Значение константы равновесия совпадает с равновесным давлением оксида углерода (Кр=РСО), которое при 1773 К составляет 0,7 атм. При снижении давления оксида углерода ниже 0,7 атм восстановление оксида ниобия будет происходить при температуре 1773 К.

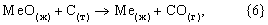

Поскольку восстановление оксида ниобия из его раствора в расплаве плавикового шпата осуществляется по схеме

с непрерывным выводом неконденсированной фазы из зоны реакции, то равновесие химической реакции {6} смещается в сторону образования металла, то есть химическая термодинамика не препятствует низкотемпературному восстановлению ниобия из раствора его оксида в расплаве плавикового шпата [3].

Пример осуществления предлагаемого способа.

В опыте использовалась рудно-термическая электропечь, имеющая ванну объемом 60 дм3, футерованную угольными пластинами и оборудованную выпускным отверстием в средней части кожуха. Подача напряжения осуществлялась через два угольных электрода диаметром 75 мм, запитанных на однофазный трансформатор мощностью 100 кВА.

В ванну печи загрузили плавиковый шпат в количестве 60 кг, расплавили его в дуговом режиме и в рудно-термическом режиме довели до жидкотекучего состояния. Высота расплава составила 180 мм. По достижении расплавом температуры 1500°С в него загрузили 50 кг железониобиевого концентрата крупностью 0,1-5,0 мм следующего химического состава, %: Nb2O5 - 30,0-35,0; Р2O5 - 1,5-5; Ta2O5 - 0,6-0,8; Fe2O3 - 30,0-35,0; SiO2 - 2,0-5,0; ТiO2 -2,0-8,0; S - 0,1-0,12; Th - 0,15-0,25. В качестве восстановителя использовался бой угольных блоков крупностью -10 мм в количестве 10 кг.

Процесс восстановления фиксировался по горению оксида углерода над ванной печи. Продолжительность плавки с начала загрузки шихты составила 1 ч, после чего плавку заморозили. Разделка плавки показала, что на подине печи образовался конгломерат из корольков металла массой 24,3 кг. Анализ металлического сплава показал, что он представляет собой феррониобий следующего химического состава, %: Nb - 50,1; Fe - 39,0; С - 5,1; Та - 0,02; Si - 2,5; Ti - 1,5; Р -1,1; S - 0,6.

Таким образом, по предлагаемому способу можно получать ниобий из его оксида в виде сплава ниобия с железом (феррониобия) непосредственно из концентрата при относительно низкой температуре с высокой производительностью процесса.

Источники информации, принятые во внимание:

1. 3еликман А.Н., Коршунов Б.Г. Металлургия редких металлов. - М.: Металлургия, 1991, с.112 и 113.

2. Гасик М.И., Лякишев Н.П. Теория и технология производства ферросплавов. - М.: СП Интермет Инжиниринг, 1999, с.598 и 599 (Прототип).

3. Дигонский С.В., Дубинин Н.А. Термодинамика углетермического восстановления оксидов металлов, растворенных в расплаве фторидов // Технология металлов. - 2003, №3, с.2-6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

|

RU2348727C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2007 |

|

RU2348707C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2165989C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО СВИНЦОВОГО ЛОМА | 1997 |

|

RU2119540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ СМЕСИ ОКСИДОВ | 1997 |

|

RU2115747C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2133291C1 |

Изобретение относится к пирометаллургии, в частности к получению ниобия из его оксида, и может быть использовано для производства феррониобия. Способ получения ниобия включает формирование жидкофазного реакционного объема печи, создание рудно-термического режима плавки, загрузку в реакционный объем шихты, содержащей оксиды ниобия и железа, и углеродистого восстановителя, восстановительную плавку шихты и удаление продукта плавки из реакционного объема. Реакционный объем печи формируют на основе расплава плавикового шпата, а плавку ведут при температуре 1500-1700°С, при этом в качестве восстановителя используют отходы футеровки алюминиевых электролизеров. Техническим результатом является получение ниобия из его оксида в виде сплава ниобия с железом (феррониобия) непосредственно из концентрата при относительно низкой температуре с высокой производительностью процесса. 1 з.п. ф-лы.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2130500C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| НЕФТЕВОДЯНОЙ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2006 |

|

RU2321547C2 |

| US 4087274 А, 02.05.1978 | |||

| ВЕРХНИЙ УЗЕЛ ТОКОПРИЕМНИКА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 1965 |

|

SU222452A1 |

Авторы

Даты

2004-12-10—Публикация

2003-12-23—Подача