Изобретение относится к машиностроению, в частности к поршневым двигателям внутреннего сгорания, и может использоваться как двигатель в наземном, воздушном и водном транспорте, а также в качестве привода энергетических установок.

Известен двигатель внутреннего сгорания (патент США №3081071, опубл. 12.03.1963 г.) (далее по тексту ДВС), который включает в себя компрессорный цилиндр с впускным каналом, который связан посредством перепускного канала с рабочим цилиндром, на котором имеется выпускной канал; впускной и перепускной каналы снабжены автоматическими обратными клапанами. Поршни рабочего и компрессорного цилиндров указанного ДВС шарнирно связаны посредством шатунов: каждый с соответствующим коленчатым валом, которые имеют кинематическую связь друг с другом.

Недостатком известного двигателя является отсутствие регулировки фаз нагнетания и продувки и низкий коэффициент полезного действия (далее КПД).

Техническим результатом заявленного изобретения является повышение КПД двигателя внутреннего сгорания и расширение его регулировочных возможностей.

Указанный технический результат достигается тем, что двухтактный двигатель внутреннего сгорания с рабочим зарядом повышенной плотности и регулировкой фаз наддува (далее по тексту ДВС), состоящий из рабочего и компрессорного цилиндра, в которых размещены с возможностью возвратно-поступательно перемещения соответственно рабочий и компрессорный поршни, шарнирно связанные посредством шатунов с соответствующими коленчатыми валами, соединенными друг с другом, на компрессорном цилиндре имеются впускной и перепускной канал, снабженные клапанами, при этом перепускной канал соединен с рабочим цилиндром, на котором имеется выпускной канал, отличающийся тем, что коленчатый вал компрессорного поршня соединен с коленчатым валом рабочего поршня посредством передачи с отношением не менее 1:2, которая включает в себя устройство изменения угла установки валов относительно друг друга.

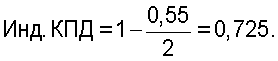

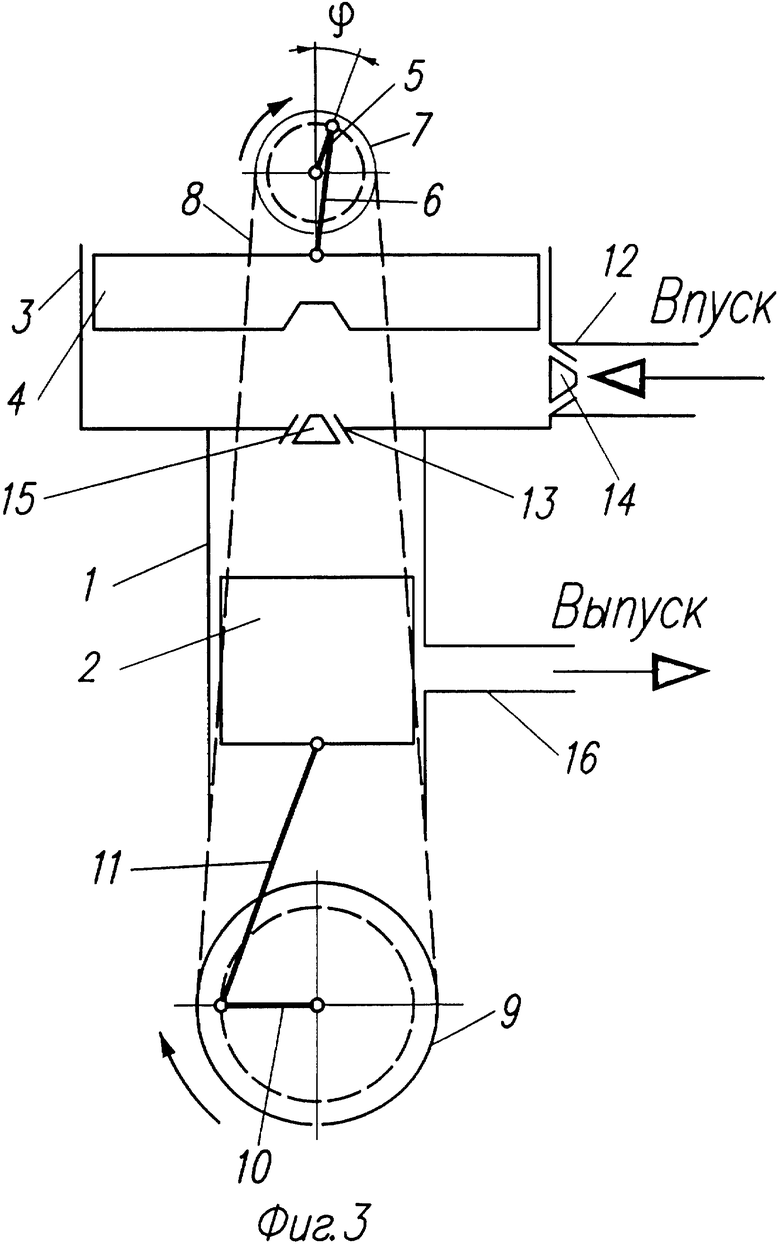

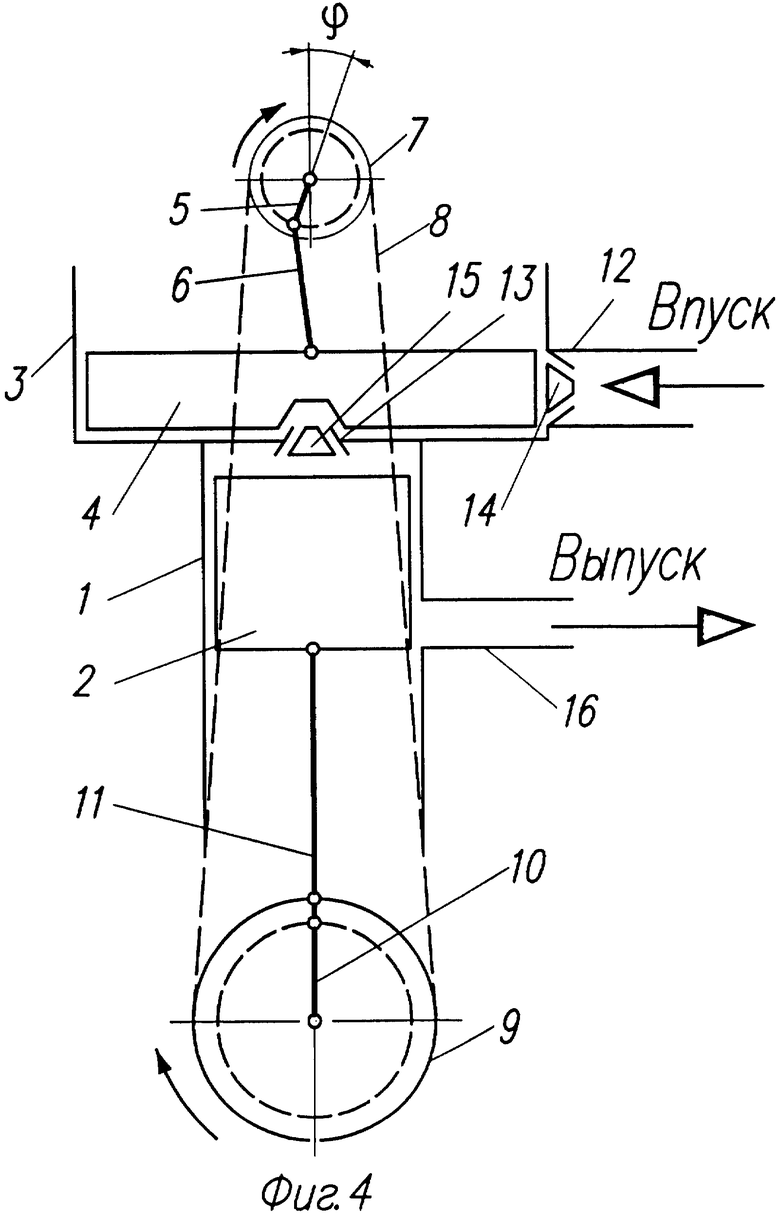

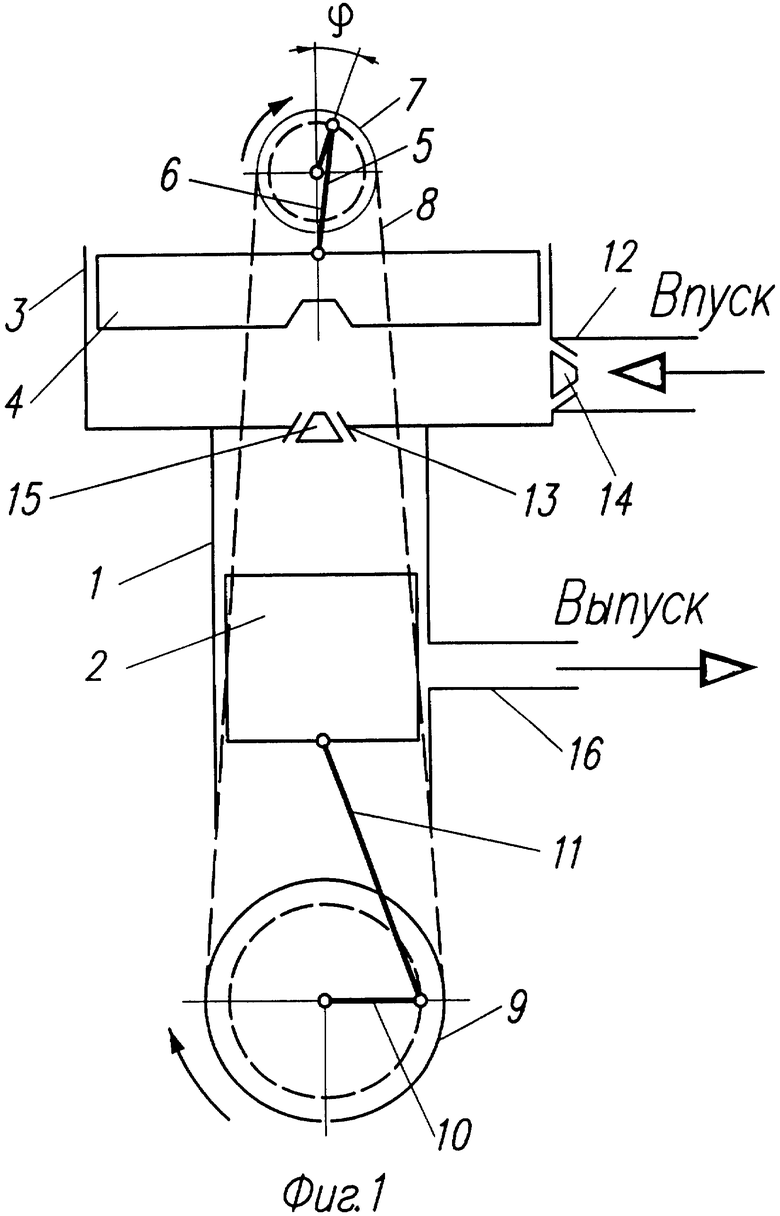

Заявленное устройство поясняется чертежами, где на фиг.1-4 изображены кинематические схемы полного цикла работы двигателя внутреннего сгорания (далее ДВС), содержащего: 1 - рабочий цилиндр, 2 - рабочий поршень, 3 - компрессорный цилиндр, 4 - компрессорный поршень, 5 - коленчатый вал компрессорного поршня, 6 - шатун компрессорного поршня, 7 - малая звезда, 8 - цепная передача, 9 - большая звезда, 10 - коленчатый вал рабочего поршня, 11 - шатун рабочего поршня, 12 - впускной канал, 13 - перепускной канал, 14 - автоматический обратный клапан впускного канала, 15 - автоматический обратный клапан перепускного канала, 16 - выпускной канал.

Предлагаемый ДВС состоит из рабочего цилиндра, внутри которого установлен с возможностью перемещения рабочий поршень, связанный с коленчатым валом рабочего поршня посредством шатуна рабочего поршня. На коленчатом валу рабочего поршня установлена большая звезда, которая включает в себя устройство изменения угла установки валов относительно друг друга, соединенная с малой звездой посредством цепной передачи. Малая звезда закреплена на коленчатом валу компрессорного поршня, на котором установлен шатун компрессорного поршня, шарнирно соединенный с компрессорным поршнем, который размещен в компрессорном цилиндре с возможностью возвратно-поступательно перемещения. Вместо цепной передачи может быть использована зубчатая либо иная передача с отношением не менее 1:2. Компрессорный цилиндр имеет впускной канал, снабженный автоматическим обратным клапаном впускного канала. Компрессорный цилиндр сообщается с рабочим цилиндром через перепускной канал, снабженный автоматическим обратным клапаном перепускного канала. Рабочий цилиндр имеет выпускной канал (окно), открываемый кромкой рабочего поршня.

Предлагаемый ДВС работает следующим образом.

Первый такт. При сгорании предварительно подготовленной порции смеси топлива с воздухом (далее - заряда) рабочий поршень движется вниз, приводя во вращение коленчатый вал компрессорного поршня и коленчатый вал рабочего поршня, который совершает работу (см. фиг.1). В это время в компрессорном цилиндре происходит сжатие первой порции воздуха или рабочей смеси воздуха с топливом. При подходе в нижнюю мертвую точку (далее НМТ) рабочий поршень своей кромкой открывает выпускной канал и отработанные газы покидают рабочий цилиндр, остаточное давление в котором падает (см. фиг.2).

Второй такт. Первая порция заряда проходит по перепускному каналу из компрессорного цилиндра и выталкивает остаточные отработанные газы, занимая объем рабочего цилиндра (см. фиг.2). Рабочий поршень движется к верхней мертвой точке (далее ВМТ), сжимая первую порцию заряда, при этом компрессорный поршень начинает сжимать вторую порцию заряда. Давление в компрессорном цилиндре начинает превышать давление в рабочем цилиндре, так как скорость сжатия свежего заряда в компрессорном цилиндре выше скорости сжатия в рабочем цилиндре (см. фиг.3).

Завершение второго такта. Вторая порция свежего заряда переместилась из компрессорного цилиндра в рабочий цилиндр через автоматически открывающийся обратный клапан перепускного канала. Далее компрессорный поршень движется к НМТ, создавая разрежение в компрессорном цилиндре, перепускной автоматический клапан закрывается. Рабочий поршень продолжает движение к ВМТ, в результате чего получаем расчетную степень сжатия обеих порций заряда в рабочем цилиндре (см. фиг.4). После чего в случае работы по циклу Отто происходит воспламенение рабочего заряда от искры, а в случае работы по циклу Дизель происходит впрыск топлива в нагревшийся сжатый заряд воздуха и воспламенение суммарного заряда. Далее цикл повторяется.

Кроме того, в заявленном двигателе между коленчатыми валами установлено автоматическое инерционное или управляемое устройство изменения угла поворота одного вала относительно другого (устройство сдвига фаз). Это позволит при увеличении оборотов двигателя и увеличении скорости протекания рабочих процессов учесть инерционность подаваемого свежего воздуха и соответственно производить подачу с учетом этой инерционности, что в свою очередь обеспечит полноту сгорания топлива в процессе работы двигателя, повышение КПД и экологичности ДВС.

Известно, что при повышении мощности заряда, происходит эквивалентное повышение количества подведенной теплоты, а количество отведенной теплоты увеличивается пропорционально увеличению площади камеры сгорания (увеличение камеры сгорания необходимо для сохранения необходимой степени сжатия), что составляет незначительную часть от всего количества подводимой теплоты.

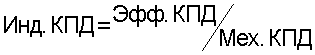

Эффективный КПД ДВС определяется по формуле:

Эфф. КПД ДВС = Мех. КПД × Инд. КПД,

где Мех. КПД - механический КПД, который характеризует совершенство конструкции ДВС и потери на трение;

Инд. КПД - индикаторный КПД, который учитывает все потери действительного цикла, за исключением механических потерь.

Из предыдущей формулы можно определить индикаторный КПД:

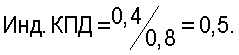

Таким образом, можно провести приблизительный расчет КПД известного ДВС, принимая Эфф. КПД=0,4 (среднее значение для современных ДВС), и зная их механический КПД, среднее значение которого равняется 0,8, можем найти его индикаторный КПД:

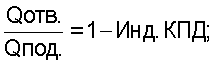

Учитывая, что Инд. КПД оценивает степень использования теплоты в действительном цикле с учетом всех тепловых потерь и определяется по формуле:

где Qпод. - подведенная теплота;

Qотв. - отведенная теплота.

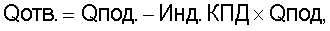

Отсюда отведенная теплота определяется по формуле:

Qотв.=Qпод.(1-Инд. КПД).

Находим количество отведенной теплоты известного ДВС, принимая количество подведенной теплоты равным 1:

Qотв.=1(1-0.5)=0,5

Заявленный ДВС имеет возможность повысить мощность разового заряда в результате увеличения порции заряда, например в два раза, при тех же параметрах цилиндропоршневой группы и увеличении камеры сгорания в два раза, чтобы обеспечить расчетную степень сжатия. Учитывая, что при этом площадь поверхности камеры сгорания увеличивается на 10%, в предлагаемом ДВС количество отведенной теплоты увеличится на 10% и составит величину 0,55. Принимая, что количество подведенной теплоты увеличиваем в два раза, так как сжигаем двойную цикловую порцию топлива, то индикаторный КПД для заявленного ДВС составит:

Находим эффективный КПД заявленного ДВС:

Эфф. КПД=0,8×0,725=0,58.

Таким образом, расчетный КПД предлагаемого ДВС на 18% выше, чем у известного, кроме того, применение отдельного коленчатого вала для привода компрессорного поршня позволяет устанавливать коленчатые валы рабочего и компрессорного поршня с различными фазами продувки и наддува, а это позволяет изменять и устанавливать фазы цикла и настраивать ДВС на требуемые режимы работы, обороты, мощность, крутящий момент и другие параметры ДВС, что увеличивает его экономичность и повышает полноту сгорания топлива, а значит и экологичность ДВС.

Известно, что в большинстве существующих двигателей поршни выполняют попеременно функции генератора энергии, а также очистки и наполнения цилиндра. Первое требует, чтобы они были достаточно массивными, способными выдержать очень высокие давления и интенсивный тепловой поток, которым они подвергаются; это требует также, чтобы они были снабжены соответствующими уплотнительными кольцами, обеспечивающими герметичность. Все эти условия вызывают большие динамические нагрузки на детали двигателя и большие потери на трение. Второе - функция очистки и наполнения цилиндра может быть выполнена соответственно легким поршнем, который не будет вызывать больших динамических нагрузок, а по причине низких действующих давлений уплотнительные кольца могут иметь невысокое трение со стенками цилиндра и соответственно вызывать минимальные потери на трение.

В заявляемом ДВС функции генератора выполняет рабочий поршень, способный выдержать необходимые нагрузки, а функции очистки и наполнения - компрессорный поршень, имеющий небольшой вес и уплотнительные кольца с минимальным трением, что позволяет уменьшить потери на трение и увеличить его скорость без увеличения инерционных нагрузок на детали двигателя.

За один рабочий ход рабочего поршня компрессорный поршень делает, по меньшей мере, два рабочих хода, где первый ход выполняет функцию очистки, а второй или последующие - наполнения. Применение такой организации работы ДВС позволяет отказаться от применения в нем газораспределительного механизма с повышением качества наполнения цилиндра зарядом, исключить потери на трение в приводе газораспределительного механизма, что дает возможность сжигать увеличенную цикловую порцию топлива, тем самым поднять КПД заявляемого ДВС и его удельную мощность.

Изобретение относится к машиностроению, в частности к поршневым двигателям внутреннего сгорания, и может использоваться как двигатель в наземном, воздушном и водном транспорте, а также в качестве привода энергетических установок. Техническим результатом заявленного изобретения является повышение КПД двигателя внутреннего сгорания и расширение его регулировочных возможностей. Согласно изобретению двигатель состоит из рабочего и компрессорного цилиндра, поршни которых шарнирно связаны посредством шатунов с соответствующими коленчатыми валами, соединенными друг с другом. На компрессорном цилиндре имеются впускной и перепускной канал, снабженные клапанами. При этом перепускной канал соединен с рабочим цилиндром, на котором имеется выпускной канал. Коленчатый вал компрессорного поршня соединен с коленчатым валом рабочего поршня посредством цепной или зубчатой передачи с отношением не менее 1:2, которая включает в себя устройство изменения угла установки валов относительно друг друга. 2 з.п. ф-лы, 4 ил.

| US 3081071 А, 12.03.1963 | |||

| СПОСОБ ПРОДУВКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2229609C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2039877C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2179250C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2139431C1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2230206C2 |

| US 1881582 A, 11.10.1932. | |||

Авторы

Даты

2009-03-10—Публикация

2006-12-04—Подача