Изобретение относится к двигателям внутреннего сгорания, предназначенным для преобразования тепловой энергии в механическую работу, и может найти широкое применение на транспортных средствах многих марок для привода энергетических установок, а также для других целей. В предлагаемом двигателе внутреннего сгорания (далее по тексту ДВС) применяется поршневой компрессор-нагнетатель и несколько рабочих цилиндров с рабочими поршнями на одну камеру сгорания. Это вкупе позволяет снизить тепловые потери предлагаемого ДВС, тем самым повысить его коэффициент полезного действия (далее по тексту КПД) и экологичность. Применение в данном двигателе кривошипно-шатунных механизмов для привода компрессорного и рабочих поршней с изменяемым ходом поршня позволяют регулировать в процессе работы объем камеры сгорания, массу нагнетаемого воздуха, соответственно регулировать степень сжатия рабочей смеси, что, в свою очередь, позволяет использовать для работы ДВС различные виды топлива. А за счет применения в двигателе в приводе компрессорного и рабочих поршней устройств изменения фаз их движения относительно друг друга позволяют использовать широкий диапазон регулировок работы ДВС на различных его режимах работы.

Аналогом данного ДВС является двигатель, описанный в патенте DE 602911 от 19.07.1932.

Недостатками описанного в патенте ДВС являются отсутствие регулировки объема камеры сгорания и отсутствие принудительной подачи в цилиндры воздуха и регулировки его объема и массы.

Аналогом по применению в ДВС поршневого нагнетателя является ДВС, описанный в патенте США №3081071, опубл. 12.03.1963 г.

Недостатками описанного в патенте ДВС являются отсутствие регулировки фаз нагнетания и продувки и низкий коэффициент полезного действия (далее КПД).

Аналогом данного ДВС также является двигатель марки 6ТД-2, устанавливаемый на бронетехнике военного назначения, источник: статья "Новое сердце Т-72", Березкин В., "Танкомастер", №2, 1997 г. Недостатки перечислены в данной статье; это:

- в двухтактном дизеле 6ТД-2 значительное количество воздуха идет на продувку цилиндров. Это увеличивает суммарный расход воздуха и требует установки воздухоочистителя больших размеров;

- в двухтактном дизеле 6ТД-2 худшая приемистость (по сравнению с четырехтактными) двухтактных двигателей ведет к снижению динамических возможностей танка;

- в двухтактном дизеле 6ТД-2 из-за отсутствия выталкивающего действия поршня при выпуске он не может работать при высоких противодавлениях, и, как прямое следствие такого обстоятельства, для преодоления водных преград по дну необходимо использовать газовыводящую трубу;

- в двухтактном дизеле 6ТД-2 повышенный расход масла и неполное сгорание рабочей смеси создают дымный и токсичный выхлоп, что, в свою очередь, требует увеличения дистанции между машинами при движении в колонну;

- в двухтактном дизеле 6ТД-2 уже при температуре окружающего воздуха +5-+8°С для запуска двигателя необходимо использовать системы автономного факельного подогрева и масловпрыска;

- в предлагаемом ДВС большая часть расходуемого воздуха идет на протекание рабочего цикла, на продувку используется малая часть;

- в предлагаемом ДВС повышение удельной мощности ДВС улучшит приемистость и динамические возможности транспорта;

- в предлагаемом ДВС выталкивающее действие на отработанные газы будет оказывать компрессорный поршень;

- в предлагаемом ДВС система смазки двигателя устроена, как у четырехтактных ДВС, и не вызовет повышенного расхода масла;

- в предлагаемом ДВС возможна регулировка условий протекания термодинамических процессов за счет наличия устройств изменения угла установки коленвалов рабочих и компрессорного поршней относительно друг друга, это позволяет обеспечить полное сгорание смеси;

- в предлагаемом ДВС применение поршневого или мембранного нагнетателя позволяет изменять степень сжатия рабочей смеси, что облегчит запуск ДВС в более широком диапазоне температур.

Все нововведения позволяют повысить коэффициент полезного действия (далее по тексту КПД) заявляемого ДВС и, как следствие, повысить его экономичность и экологичность, применять различные виды топлива, дают возможность оптимизировать работу ДВС на всех его режимах работы.

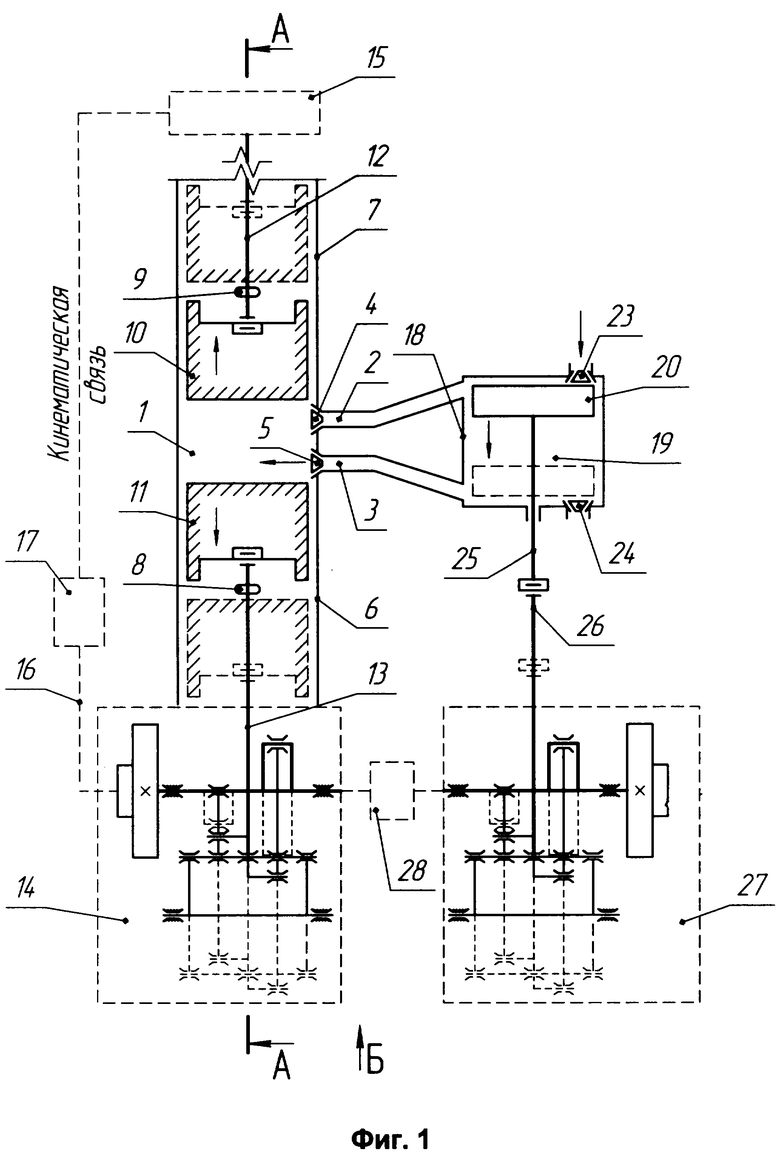

Двигатель внутреннего сгорания (фиг.1), состоящий из (как минимум) одной общей камеры сгорания 1, имеющей, как минимум, один или несколько перепускных каналов 2 и 3, снабженных автоматическими обратными клапанами 4 и 5, образованной, как минимум, двумя, содержащими выпускные окна 8 и 9, рабочими цилиндрами 6 и 7 и установленными в них с возможностью перемещения рабочими поршнями 10 и 11, каждый из которых связан через штангу или шатун с соответствующим КШМ 14 и 15, имеющим устройство изменения хода поршня, где все КШМ имеют кинематическую параллельную или последовательную связь 16 между собой (зубчатую, цепную или другую) с возможностью синхронного вращения напрямую или через устройство сдвига фаз между рабочими поршнями 17, а также ДВС состоит из устройства продувки-нагнетания со своим цилиндром 18, с поршнем 20 или камерой нагнетания 21, с мембраной 22, соединенными через перепускные каналы 2 и 3 с камерой сгорания, имеющего один или более автоматических впускных клапана 23 и 24, и с перемещающимся в цилиндре 18 или камере 21, как минимум, одним поршнем 20 или мембраной 22, связанными посредством штока 25 или штанги 26 со своим компрессорным КШМ 27, имеющим устройство изменения хода поршня. Устройство продувки-нагнетания кинематически связано с КШМ 14 одного из рабочих поршней напрямую или через устройство сдвига фаз между рабочим и компрессорным поршнями 28. Привод с КШМ рабочего поршня на КШМ устройства продувки-нагнетания может быть также осуществлен через передаточное устройство 29 (фиг.4) с соотношением передачи не менее 1:2.

Сущность заявляемого изобретения поясняется чертежами.

На фиг.1 показана кинематическая схема заявляемого ДВС, рабочая камера которого образована двумя цилиндрами с рабочими поршнями, где 1 - общая камера сгорания; 2 - перепускной канал надпоршневой камеры; 3 - перепускной канал подпоршневой камеры; 4, 5 - автоматические обратные клапана; 6, 7 - цилиндры, образующие камеру сгорания; 8, 9 - выпускные окна; 10, 11 - рабочие поршни; 12, 13 - штанги или шатуны, соединяющие поршни со своими кривошипно-шатунными механизмами; 14 - КШМ поршня 11; 15 - КШМ поршня 10; 16 - параллельная или последовательная кинематическая связь КШМ (зубчатая, цепная или иная) рабочих поршней; 17 - устройство сдвига фаз между рабочими поршнями; 18 - компрессорный цилиндр; 20 - компрессорный поршень; 19 - подпоршневая компрессорная камера; 23 - впускной автоматический клапан надпоршневой камеры; 24 - впускной автоматический клапан подпоршневой камеры; 25 - шток привода компрессорного поршня; 26 - штанга или шатун соединения компрессорного поршня с его КШМ; 27 - КШМ компрессорного поршня; 28 - устройство сдвига фаз между рабочим и компрессорным поршнями.

На фиг.2 показана кинематическая схема заявляемого ДВС, вид сбоку, где 1 - общая камера сгорания; 2 - перепускной канал надпоршневой камеры; 3 - перепускной канал подпоршневой камеры; 4, 5 - автоматические обратные клапана; 6, 7 - цилиндры, образующие камеру сгорания; 8, 9 - выпускные окна; 10, 11 - рабочие поршни; 12, 13 - штанги или шатуны, соединяющие поршни со своими кривошипно-шатунными механизмами; 14 - КШМ поршня 11; 15 - КШМ поршня 10; 16 - параллельная или последовательная кинематическая связь КШМ (зубчатая, цепная) рабочих поршней; 17 - устройство сдвига фаз между рабочими поршнями.

На фиг.3 показана кинематическая схема заявляемого ДВС с нагнетателем-компрессором, где КШМ компрессора имеет привод от КШМ рабочего поршня с соотношением 1:2 и на один рабочий ход рабочего поршня приходится два рабочих хода компрессорного поршня, где 1 - общая камера сгорания ДВС; 2 - перепускной канал, соединяющий камеру сгорания с компрессорным цилиндром; 4 - автоматический обратный клапан; 6, 7 - цилиндры, образующие камеру сгорания; 8, 9 - выпускные окна; 10, 11 - рабочие поршни; 12, 13 - штанги или шатуны, соединяющие рабочие поршни со своими КШМ; 14 - КШМ поршня 11; 15 - КШМ поршня 10; 16 - параллельная или последовательная кинематическая связь КШМ (зубчатая, цепная) рабочих поршней; 17 - устройство сдвига фаз между рабочими поршнями; 18 - компрессорный цилиндр; 20 - компрессорный поршень; 23 - впускной автоматический клапан компрессорного цилиндра; 26 - штанга или шатун соединения компрессорного поршня с его КШМ; 27 - КШМ компрессорного поршня; 28 - устройство сдвига фаз между рабочим и компрессорным поршнями; 29 - передаточное устройство с соотношением 1:2.

На фиг.4 показана кинематическая схема заявляемого ДВС с нагнетателем-компрессором мембранного типа, где роль поршня выполняет мембрана, где все детали ДВС обозначены, так же как и на фиг.1 за исключением: 21 - корпус нагнетателя; 22 - мембрана нагнетателя; 25 - шток привода мембраны; 26 - штанга или шатун, соединяющие КШМ компрессора со штоком мембраны; 23, 24 - впускные автоматические клапана компрессорных двух камер.

На фиг.5 показана кинематическая схема заявляемого ДВС, рабочая камера которого образована тремя цилиндрами с рабочими поршнями, где все детали ДВС обозначены, так же как и на фиг.2 за исключением: 29 - блок рабочего цилиндра с поршнем и своим КШМ аналогично обозначениям одного из рабочих цилиндров со своим КШМ, описанных на фиг.1.

На фиг.6 показана кинематическая схема заявляемого ДВС, рабочая камера которого образована четырьмя цилиндрами с рабочими поршнями, где все детали ДВС обозначены, так же как и на фиг.2 за исключением: 29, 30 - блоки рабочего цилиндра с поршнем и своим КШМ аналогично обозначениям одного из рабочих цилиндров со своим КШМ, описанных на фиг1.

На фиг.7 показана камера сгорания четырехцилиндрового стандартного ДВС, где 1 - поршни, 2 - блок цилиндров с цилиндрами, 3 - головка блока цилиндров.

На фиг.8 показана камера сгорания однокамерного четырехцилиндрового заявляемого ДВС, где 1 - поршни, 2 - блок цилиндров с цилиндрами, 3 - камера сгорания.

Применение в заявляемом ДВС двух или более встречнодвижущихся поршней и одной камеры сгорания на все цилиндры и поршни позволит уменьшить общую площадь камеры сгорания по отношению ко всему рабочему объему ДВС, что, в свою очередь, уменьшит его тепловые потери и повысит КПД ДВС.

Применение в заявляемом ДВС кривошипно-шатунных механизмов 14 с изменяемой величиной рабочего хода рабочих поршней позволит изменять объем камеры сгорания и, соответственно, изменять степень сжатия рабочего заряда. Применение в заявляемом ДВС кривошипно-шатунного механизма с возможностью изменения величины рабочего хода для компрессорного поршня или мембраны позволит изменять объем и массу подаваемого в рабочие цилиндры свежего заряда и, соответственно, расширить диапазон изменения степени сжатия рабочего заряда. Это, в свою очередь, позволит применять для работы ДВС различные виды топлива и оптимизировать работу ДВС на различных режимах работы.

Установка на ДВС устройств 18 изменения фаз движения рабочих поршней между собой позволит увеличить диапазон изменения объема камеры сгорания и изменять степень сжатия в более широких пределах за счет разного времени подхода поршней к ВМТ. А также производить сжигание рабочей смеси, в то время когда КШМ одного или нескольких поршней находится в таком положении, когда его собственная характеристика крутящего момента имеет высокое значение. Это позволит повысить КПД ДВС.

Установка на ДВС устройств 28 изменения фаз движения рабочих поршней относительно фаз движения компрессорного поршня или мембраны позволит при изменении числа оборотов ДВС и, соответственно, скорости протекания рабочих процессов в нем учитывать инерционность свежего заряда, подаваемого в рабочие цилиндры. Это позволит также оптимизировать работу ДВС на различных режимах работы и повысить его экологичность.

Применение в ДВС поршневого компрессора-нагнетателя для продувки и нагнетания позволяет повысить качество продувки и очистки цилиндра от отработанных газов, при необходимости обеспечить дополнительное охлаждение камеры сгорания и поршней, а также суммарно поместить в цилиндры и камеру сгорания рабочий заряд, в необходимое количество раз превышающий плотность атмосферного воздуха, за счет нагнетания заряда в два или более этапов, это позволяет сжечь большую цикловую дозу топлива и повысить удельную мощность ДВС и увеличить его КПД. Также за счет применения компрессора-нагнетателя и возможности помещения в цилиндры заряда повышенной плотности есть возможность форму камеры сгорания сделать близкой к сфере, что способствует уменьшению ее площади по отношению к ее объему. Это позволит сократить тепловые потери и повысить КПД заявляемого ДВС.

ДВС со встречнодвижущимися поршнями и компрессорным нагнетателем с двумя рабочими ходами на один рабочий ход рабочих поршней (фиг.4). Работает ДВС следующим образом: при сжигании предварительно сжатого рабочего заряда (здесь и далее по тексту: рабочий заряд - это свежий воздух для ДВС с воспламенением от сжатия и смесь топлива с воздухом для ДВС с воспламенением от искры) давление рабочего газа давит на рабочие поршни 10 и 11, перемещая их, совершая работу. При подходе поршней к НМТ они своими кромками открывают выпускные окна 8 и 9. В это же время компрессорный поршень 20, забрав свежую порцию воздуха через автоматический впускной клапан 23, сжимает его в компрессорном цилиндре 18 и через перепускной канал 2 создает давление на автоматический впускной клапан 4. Совершивший работу рабочий газ выходит через окна 8 и 9, давление в рабочих цилиндрах снижается, а давление предварительно сжатого свежего заряда начинает превышать давление в рабочих цилиндрах, открывается автоматический обратный клапан 4, и свежий заряд попадает в рабочие цилиндры, вытесняя собой оставшиеся отработанные газы. Далее свежий заряд начинает сжиматься рабочими поршнями 10 и 11, в это же время компрессорный поршень 20 делает второй свой рабочий ход и, забрав свежую порцию воздуха через автоматический впускной клапан 23, сжимает его в компрессорном цилиндре 18 и через перепускной канал 2 создает давление на автоматический впускной клапан 4, пока давление в компрессорной камере будет превышать давление в рабочих цилиндрах, свежий заряд будет перемещаться в полость рабочих цилиндров. При дальнейшем сжатии свежего заряда рабочими поршнями давление в камере сгорания начнет превышать давление в компрессорном цилиндре, и клапан 4 автоматически закроется. Далее происходит сжигание рабочего заряда, цикл повторяется.

ДВС со встречнодвижущимися поршнями и компрессорным нагнетателем с двумя рабочими ходами компрессорного поршня на один рабочий ход рабочих поршней (фиг.1). Работает ДВС следующим образом: при сжигании предварительно сжатого заряда давление рабочего газа давит на рабочие поршни 10 и 11, перемещая их, совершая работу. При подходе поршней к НМТ они своими кромками открывают выпускные окна 8 и 9. В это же время компрессорный поршень 20, забрав свежую порцию воздуха через автоматический впускной клапан 23, сжимает его в компрессорном цилиндре 18 в надпоршневой камере и через перепускной канал 2 создает давление на автоматический впускной клапан 4. Совершивший работу рабочий газ выходит через окна 8 и 9, давление в рабочих цилиндрах снижается, а давление предварительно сжатого свежего заряда в компрессорном цилиндре начинает превышать давление в рабочих цилиндрах, открывается автоматический обратный клапан 4, и свежий заряд попадает в рабочие цилиндры, вытесняя собой оставшиеся отработанные газы. Далее свежий заряд начинает сжиматься рабочими поршнями 10 и 11. В это же время компрессорный поршень 20 делает ход к НМТ и сжимает в подпоршневой камере 19 предварительно набранную через автоматический впускной клапан 24 свежую порцию заряда и через перепускной канал 3 создает давление на автоматический впускной клапан 5. Пока давление в подпоршневой камере 19 будет превышать давление в рабочих цилиндрах, свежий заряд будет перемещаться в полость рабочих цилиндров. При дальнейшем сжатии свежего заряда рабочими поршнями давление в камере сгорания начнет превышать давление в компрессорном цилиндре, и клапан 5 автоматически закроется. Далее цикл повторяется. Аналогично работает и ДВС с нагнетателем мембранного типа, где роль поршня выполняет мембрана.

Камера сгорания, образованная двумя или более встречнодвижущимися поршнями и их цилиндрами, позволяет достичь минимального соотношения площади камеры сгорания к рабочему объему образованной камеры сгорания, при заданной степени сжатия: Sкам/Vкам=min, где - Sкам - площадь камеры сгорания, Vкам - объем камеры сгорания.

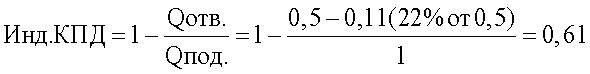

Например: общая площадь камеры сгорания 4-цилиндрового классического ДВС будет образована площадью поверхности торцов (днищ) 4-х поршней и площадью поверхности 4-х головок, ограничивающих торцы цилиндров (см. фиг.8), то в заявляемом 4-цилиндровом однокамерном ДВС площадь камеры сгорания будет образована площадью поверхности торцов 4-х поршней и 2-х боковых поверхностей, соединяющих цилиндры, если диаметр поршня принять за 80 мм, то его площадь торца будет составлять примерно 5000 кв. мм, если в стандартном ДВС этих площадей будет 8, то в заявляемом ДВС их будет 4×5000=20000 плюс 2 площади боковых поверхностей, которые равны 80×80=6400×2=12800; 20000+12800=32800. Таким образом, вместо 40000 кв. мм получим 32800 кв. мм, это на 22% меньше суммарной площади камер сгорания в стандартном ДВС (см. фиг.8).

Известно, что количество отведенной теплоты уменьшается пропорционально уменьшению площади камеры сгорания, что составляет одну четвертую часть от всего количества подводимой теплоты, принятой за единицу в стандартном 4-цилиндровом ДВС.

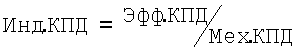

Эффективный КПД ДВС определяется по формуле:

Эфф. КПД ДВС=Мех. КПД×Инд. КПД,

где: Мех. КПД - механический КПД, который характеризует совершенство конструкции ДВС и потери на трение;

Инд. КПД - индикаторный КПД, который учитывает все потери действительного цикла за исключением механических потерь.

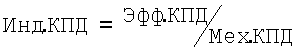

Из предыдущей формулы можно определить индикаторный КПД:

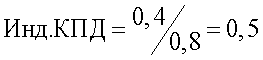

Таким образом, можно провести приблизительный расчет КПД известного ДВС, принимая, что Эфф.КПД=0,4 (среднее значение для современных ДВС), и, зная их механический КПД, среднее значение которого равняется 0,8, можем найти его индикаторный КПД стандартного ДВС:

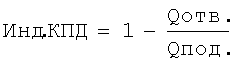

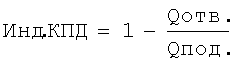

Учитывая, что Инд. КПД оценивает степень использования теплоты в действительном цикле с учетом всех тепловых потерь и определяется по формуле:

;

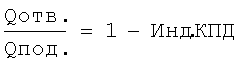

;  ; Qотв.=Qпод.-Инд.КПД×Qпод.,

; Qотв.=Qпод.-Инд.КПД×Qпод.,

где: Qпод. - подведенная теплота;

Qотв. - отведенная теплота.

Отсюда, отведенная теплота определяется по формуле:

Qотв.=Qпод.(1-Инд.КПД).

Находим количество отведенной теплоты известного ДВС, принимая количество подведенной теплоты, равным 1:

Qотв.=1(1-0.5)=0,5.

Заявленный ДВС имеет площадь камеры сгорания на 22% меньше, чем в стандартном 4-цилиндровом ДВС, соответственно на 22% будет меньше и отведенная теплота, принимая количество подведенной теплоты = 1, отсюда находим:

Находим эффективный КПД заявленного ДВС:

Эфф.КПД=0,8×0,61=0,488=0,49.

Таким образом, расчетный КПД предлагаемого ДВС на 9% выше, чем КПД у стандартного 4-цилиндрового ДВС. Расчет приведен с очень большой погрешностью, он не учитывает сферичность камер сгорания в стандартном ДВС, и, по сравнению с ним, площадь сгорания заявляемого ДВС будет еще меньше, меньше и тепловые потери, а КПД выше.

Применение в ДВС поршневого компрессора-нагнетателя для продувки и нагнетания позволяет повысить качество продувки и очистки цилиндра от отработанных газов, при необходимости обеспечить дополнительное охлаждение камеры сгорания и поршней, а также суммарно поместить в цилиндры и камеру сгорания рабочий заряд, в необходимое количество раз превышающий плотность атмосферного воздуха, за счет нагнетания заряда в два или более этапов, это позволяет сжечь большую цикловую дозу топлива и повысить удельную мощность ДВС и увеличить его КПД.

Известно, что при повышении мощности заряда происходит эквивалентное повышение количества подведенной теплоты, а количество отведенной теплоты увеличивается пропорционально увеличению площади камеры сгорания (увеличение камеры сгорания необходимо для сохранения необходимой степени сжатия), что составляет незначительную часть от всего количества подводимой теплоты. После того как увеличили эффективный КПД ДВС с 40% до 49% за счет применения одной камеры сгорания и уменьшения общей ее площади, увеличим подводимую теплоту в два раза за счет увеличения в два раза количества подаваемого и сжигаемого в цилиндрах топлива.

Эффективный КПД ДВС определяется по формуле:

Эфф.КПД ДВС=Мех.КПД×Инд.КПД,

где: Мех. КПД - механический КПД, который характеризует совершенство конструкции ДВС и потери на трение;

Инд. КПД - индикаторный КПД, который учитывает все потери действительного цикла за исключением механических потерь.

Из предыдущей формулы можно определить индикаторный КПД:

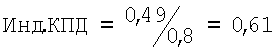

Так как мы теперь знаем эффективный КПД однокамерного четырехцилиндрового ДВС, который равен Эфф. КПД=0,5, и, зная его механический КПД, среднее значение которого равняется 0,8, можем найти его индикаторный КПД

Учитывая, что Инд. КПД оценивает степень использования теплоты в действительном цикле с учетом всех тепловых потерь и определяется по формуле:

;

;  ; Qотв.=Qпод.-Инд.КПД×Qпод.,

; Qотв.=Qпод.-Инд.КПД×Qпод.,

где: Qпод. - подведенная теплота;

Qотв. - отведенная теплота.

Отсюда, отведенная теплота определяется по формуле:

Qотв.=Qпод. (1-Инд.КПД).

Находим количество отведенной теплоты известного ДВС, принимая количество подведенной теплоты, равным 1:

Qотв.=1(1-0.61)=0,39

Заявленный ДВС имеет возможность повысить мощность разового заряда в результате увеличения порции заряда, например, в два раза при тех же параметрах цилиндропоршневой группы и увеличении камеры сгорания в два раза, чтобы обеспечить расчетную степень сжатия. Учитывая, что при этом площадь поверхности камеры в предлагаемом ДВС не увеличится, останется прежним и количество отведенной теплоты. Принимая, что количество подведенной теплоты увеличиваем в два раза, так как сжигаем двойную цикловую порцию топлива, то индикаторный КПД для заявленного ДВС составит:

Находим эффективный КПД заявленного ДВС:

Эфф.КПД=Мех.КПД×Инд.КПД=0,8×0,8=0,64.

Таким образом, расчетный КПД предлагаемого ДВС с одной общей камерой сгорания, образованной четырьмя цилиндрами с поршнями, за счет уменьшения тепловых потерь в общем итоге составит 64% вместо 40% существующего стандартного ДВС с таким же рабочим объемом, без наддува и без увеличения плотности заряда и подвода теплоты. А его экономичность вырастет в 1,6 раза.

Известно, что в большинстве существующих двигателей поршни выполняют попеременно функции генератора энергии, а также очистки и наполнения цилиндра. Первое требует, чтобы они были достаточно прочными и, как следствие, массивными, способными выдержать очень высокие давления и интенсивный тепловой поток, которым они подвергаются; это требует также, чтобы они были снабжены соответствующими уплотнительными кольцами, обеспечивающими герметичность. Все эти условия вызывают большие динамические нагрузки на детали двигателя и большие потери на трение. Второе - функция очистки и наполнения цилиндра может быть выполнена соответственно легким поршнем, который не будет вызывать больших динамических нагрузок, а по причине низких действующих давлений уплотнительные кольца могут иметь невысокое трение со стенками цилиндра и, соответственно, вызывать минимальные потери не трение.

В заявляемом ДВС функции генератора выполняют рабочие поршни, способные выдержать необходимые нагрузки, а функции очистки и наполнения - компрессорный поршень или мембрана, имеющие небольшой вес и уплотнительные кольца с минимальным трением, что позволяет уменьшить потери на трение и увеличить их скорость без увеличения инерционных нагрузок на детали двигателя. За один рабочий ход рабочего поршня компрессорный поршень делает, по меньшей мере, один или два рабочих хода, где первый ход выполняет функцию очистки, а второй или последующие - наполнения. Применение такой организации работы ДВС позволяет отказаться от применения в нем газораспределительного механизма с повышением качества наполнения цилиндра зарядом, исключить потери на трение в приводе газораспределительного механизма, что дает возможность сжигать увеличенную цикловую порцию топлива, тем самым поднять КПД заявляемого ДВС и его удельную мощность.

Конструкция ДВС предусматривает работу по двухтактному рабочему циклу, что тоже будет способствовать повышению КПД заявляемого ДВС.

Изобретение относится к двигателестроению. Техническим результатом является повышение КПД и расширение его регулировочных возможностей. Сущность изобретения заключается в том, что в двигателе применяется одна камера сгорания на несколько рабочих цилиндров с рабочими поршнями, поэтому весь рабочий объем заявляемого двигателя приходится на одну камеру сгорания. Кроме того, в двигателе реализована возможность значительно повысить плотность подаваемого в рабочие цилиндры свежего заряда. Это позволяет сжечь повышенную цикловую дозу топлива, тем самым произвести больше работы без увеличения тепловых потерь. Расширение регулировочных возможностей двигателя достигается за счет применения в заявляемом ДВС кривошипно-шатунных механизмов с возможностью регулировки хода рабочих поршней, а также за счет применения устройства изменения фаз движения рабочих поршней. Это позволяет изменять степень сжатия в процессе эксплуатации двигателя, применять различные виды топлива и оптимизировать работу двигателя на различных режимах его работы. 5 з.п. ф-лы, 8 ил.

1. ДВС, имеющий в своем составе общую камеру сгорания с перепускными каналами, имеющими автоматические обратные клапана, как минимум два цилиндра с поршнями и своими кривошипно-шатунными механизмами, как минимум один нагнетатель, имеющий впускные автоматические обратные клапана, со своим кривошипно-шатунным механизмом, устройства сдвига фаз между кривошипно-шатунным механизмом нагнетателя и кривошипно-шатунным механизмом рабочего поршня, устройство сдвига фаз между кривошипно-шатунными механизмами рабочих поршней, где общая камера сгорания образована двумя или более рабочими цилиндрами, внутри которых установлены с возможностью перемещения рабочие поршни, каждый из которых соединен со своим кривошипно-шатунным механизмом, где кривошипно-шатунные механизмы рабочих поршней кинематически соединены между собой последовательно или параллельно через устройство изменения фаз между ними, а нагнетатель соединен с камерой сгорания одним или несколькими перепускными каналами, снабженными автоматическими обратными клапанами, где поршень нагнетателя приводится в движение связанным с ним кривошипно-шатунным механизмом нагнетателя, при этом кривошипно-шатунный механизм нагнетателя соединен с кривошипно-шатунным механизмом одного из рабочих поршней через устройство изменения фаз.

2. ДВС по п.1, отличающийся тем, что нагнетатель выполнен в виде цилиндра как минимум с двумя автоматическими обратными впускными клапанами и перемещающимся в цилиндре поршнем, делящим цилиндр на надпоршневую и подпоршневую камеры, каждая из которых соединена своим перепускным каналом, снабженным автоматически обратным клапаном с камерой сгорания, а поршень через шток кинематически соединен с кривошипно-шатунным механизмом нагнетателя.

3. ДВС по п.1, отличающийся тем, что нагнетатель выполнен в виде цилиндра как минимум с одним автоматическим обратным впускным клапаном и перемещающимся в цилиндре поршнем, образующим надпоршневую камеру, соединенную с камерой сгорания перепускным каналом, снабженным автоматическим обратным клапаном, а поршень через шатун кинематически соединен с кривошипно-шатунным механизмом нагнетателя, где кривошипно-шатунный механизм нагнетателя кинематически соединен кривошипно-шатунным механизмом рабочего поршня в соотношении 1:2.

4. ДВС по п.1, отличающийся тем, что кривошипно-шатунный механизм рабочего поршня имеет устройство изменения величины хода поршня.

5. ДВС по п.1, отличающийся тем, что кривошипно-шатунный механизм нагнетателя имеет устройство изменения величины хода поршня.

6. ДВС по п.1, отличающийся тем, что нагнетатель может быть мембранного типа.

| СПОСОБ МОЧКИ СОЛО,У1КИ в ПЕРВИЧНОЙ ОБРАБОТКЕ ЛУБЯНЫХ КУЛЬТУР | 0 |

|

SU206797A1 |

| US 4357916 А, 09.11.1982 | |||

| DE 9209897 U1, 05.11.1992 | |||

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2053392C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2157897C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2009-07-27—Публикация

2007-10-05—Подача