Изобретение относится к области боеприпасов, в частности к зарядам твердого топлива (ТТ) "щеточной" конструкции для стартовых реактивных двигателей (СРД) с малым временем работы (0,01...0,02 с), используемых в реактивных выстрелах к гранатометам, огнеметам и ПТУР.

"Щеточная" конструкция заряда, в которой пучок твердотопливных элементов (шашек) скреплен с дном СРД, является наиболее перспективной и широко используемой в последнее время для указанных выстрелов. Скрепление шашек с дном СРД в данной конструкции производится либо с помощью стержней (патент США №3278356, кл. 156-294, 1996), либо, - что более надежно и технологично, - с помощью эластичного крепящего состава (патенты Франции №2181178, F42C, 1974 и №2439174, С02В, F42B, 1980 и патент России №2211354, F02K, 2002).

Воспламенение высоконагруженных "щеточных" зарядов в СРД осуществляется воспламенительным составом, который размещается в форкамерной перфорированной металлической трубке, располагаемой в центральном канале заряда (патент России №2062488, F41F, F42B, 1996).

Конструкция многошашечного "щеточного" заряда ТТ с расположенной в его центральном канале форкамерной металлической перфорированной трубкой с воспламенительным составом позволяет стабилизировать процесс воспламенения, уменьшить избыточное давление, уровень звука и размеры опасной зоны за соплом СРД, так как дает возможность использовать в СРД легкие сопловые заглушки, выбрасываемые на меньшее расстояние при более низких давлениях.

В то же время применение воспламенителя с предлагаемой форкамерной перфорированной металлической трубкой в центральном канале заряда ТТ приводит к возникновению в процессе воспламенения радиальных нагрузок на шашки ТТ от интенсивного воздействия продуктов сгорания воспламенительного состава, истекающих через перфорацию. Это является дополнительным фактором, способствующим разрушению шашек ТТ, особенно вблизи места закрепления при недостаточной эластичности крепящего состава, либо вырыву шашек из узла крепления при его недостаточной прочности. Кроме того, использование предлагаемой конструкции форкамерной перфорированной металлической трубки, которая предусматривает равномерную перфорацию, полностью располагаемую в канале многошашечного заряда, ведет к неодновременности воспламенения шашек по наружной поверхности и каналам, так как в каналы поступает лишь незначительная часть продуктов сгорания воспламенительного состава, причем с задержкой во времени.

Имеется техническое решение, предусматривающее ослабление радиального воздействия продуктов сгорания воспламенительного состава на шашки ТТ и интенсификацию воспламенения этих шашек по каналам (патент России №2251628, F02K, 2003 - прототип). Это достигается за счет выполнения форкамерной трубки в виде двух секций, разделенных перегородкой с дросселирующим отверстием, при этом секция, заполненная воспламенительным составом, частично выступает над поверхностью заряда и имеет радиально направленную перфорацию только в этой области, а вторая секция является полностью перфорированной. В конструкции прототипа поступление части продуктов сгорания воспламенительного состава над поверхностью заряда способствует проникновению их в каналы шашек, а ослабление радиального воздействия на шашки при воспламенении их по наружной поверхности обеспечивается за счет ограничения поступления продуктов сгорания воспламенительного состава во вторую свободную секцию, что определяется малыми размерами дросселирующего отверстия.

Недостатком этого технического решения является увеличение габаритов и массы форкамерной перфорированной трубки, а также снижение интенсивности тепловых потоков продуктов сгорания воспламенительного состава к наружной поверхности ТТ, за счет теплопотерь при прохождении через вторую секцию. Вследствие этого для надежного воспламенения заряда требуется значительное увеличение массы воспламенительного состава, что приводит к дополнительному увеличению габаритов и массы секций форкамерной перфорированной металлической трубки. Соответственно происходит возрастание пассивной массы СРД, что особенно нежелательно для реактивных выстрелов к современным гранатометам, огнеметам и ПТУР, к которым предъявляются повышенные требования по массовым и баллистическим характеристикам.

Предлагаемое изобретение лишено недостатков прототипа и обеспечивает надежное воспламенение, устойчивое безаномальное горение и стабильные баллистические характеристики заряда ТТ в СРД при упрощении конструкции форкамерной металлической перфорированной трубки воспламенительного устройства, снижении ее габаритно-массовых характеристик и массы воспламенительного состава.

Согласно предложенному изобретению заряд твердого ракетного топлива к стартовому реактивному двигателю содержит пучок шашек, дно реактивного двигателя, узел крепления шашек к этому дну и воспламенительный состав, помещенный в оболочке в форкамерную перфорированную металлическую трубку, установленную в центральном канале пучка, скрепленную с дном и имеющую две области перфорации, одна из которых с большей площадью расположена над дном, а вторая с меньшей площадью - на противоположном конце трубки. Воспламенительный состав состоит преимущественно из крупнозерненых элементов, помещенных в трубке со стороны дна, и мелкозерненых элементов меньшей массы, помещенных в противоположном конце трубки, которая имеет сужение в виде конуса. Перфорация размещена частично на конической части трубки.

Предпочтительно узел крепления шашек (заряда) выполнен из крепящего состава с величиной прочности на разрыв не менее 6 МПа и величиной относительного удлинения не менее 220%.

Достижение указанных выше преимуществ обеспечивается следующим:

- выполнением перфорированной металлической трубки односекционной и имеющей коническое сужение в области свободных концов шашек ТТ и перфорацию в этой области, а также перфорацию большей площади со стороны дна;

- использованием воспламенительного состава, состоящего преимущественно из крупнозерненого пороха, размещаемого в перфорированной металлической трубке со стороны дна, и мелкозерненого пороха, помещенного в эту трубку со стороны свободных торцев шашек;

- характеристиками крепящего состава, образующего узел крепления заряда ТТ к дну, по прочности на разрыв - не менее 6,0 МПа и относительному удлинению - не менее 220%.

Совокупность перечисленных признаков позволяет устранить недостатки прототипа за счет следующих факторов:

- повышения интенсивности воспламенения по наружной поверхности заряда вследствие непосредственного поступления к этой поверхности потоков продуктов сгорания воспламенительного состава;

- повышения интенсивности воспламенения шашек ТТ по каналам вследствие того, что потоки продуктов сгорания мелкозерненой части воспламенительного состава, отражаясь от предсопловой части камеры сгорания СРД при истечении из отверстий на конической части трубки, получают составляющую скорости, направленную в глубь каналов;

- увеличения времени поступления продуктов сгорания крупнозерненой части воспламенительного состава к заряду ТТ и соответствующего ослабления радиального воздействия на шашки ТТ;

- обеспечения прочности заряда по узлу крепления к дну вследствие применения крепящего состава с характеристиками, соответствующими предлагаемой конструкции заряда ТТ.

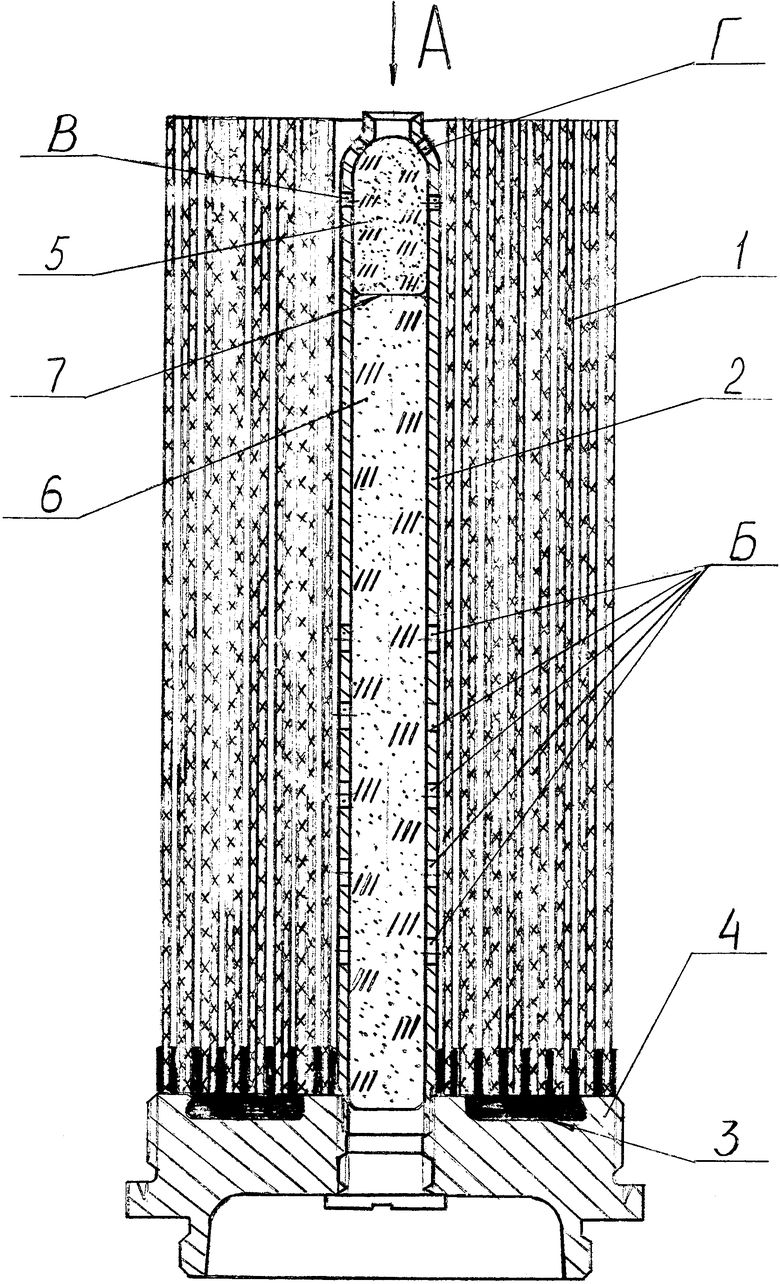

На чертеже показана конструкция предлагаемого заряда ТТ.

В указанной конструкции шашки 1 заряда ТТ скреплены с дном 4 СРД с помощью узла крепления 3 из крепящего состава.

В перфорированной металлической трубке 2 помещен воспламенительный состав, состоящий из разделенных частей мелкозерненого пороха 5 и крупнозерненого пороха 6, помещенных в оболочку 7 (например, матерчатую). Трубка 2 имеет перфорацию Б, располагаемую со стороны дна 4, и перфорацию В и Г меньшей площади, располагаемую в области свободных концов шашек 1. При этом отверстия Г выполнены на конической части трубки 2. Отверстие А трубки 2 служит для подачи инициирующего импульса.

Работа предлагаемого заряда ТТ происходит следующим образом.

При подаче инициирующего импульса через отверстие А происходит прожигание оболочки 7, зажжение мелкозерненой части 5 воспламенительного состава и распространение фронта воспламенения по крупнозерненой части 6 этого состава в сторону дна 4.

Продукты сгорания мелкозерненой части 5, разрушив оболочку 7 в области отверстий перфорации В и Г, начинают истекать через эти отверстия, воспламеняя заряд в области свободных торцов шашек 1. При этом потоки из отверстий В направлены радиально и воспламеняют эту часть заряда по наружной поверхности, а потоки из отверстий Г направлены под углом к ним и, отражаясь от предсопловой области камеры сгорания СРД, обеспечивают воспламенение шашек по каналам.

В области трубки 2, заполненной крупнозерненой частью 6 воспламенительного состава, по мере прохождения фронта воспламенения постепенно открываются отверстия Б, через которые также начинают истекать продукты сгорания воспламенительного состава. Вследствие того, что поверхность горения крупных зерен относительно невелика, радиальное воздействие продуктов их сгорания на шашки 1 является менее интенсивным, а поступление продуктов сгорания растянутым во времени. Это при обеспечении крепящим составом узла крепления 3 достаточной эластичности не будет вызывать его разрушения и разрушения шашек 1 заряда ТТ.

После вскрытия сопла СРД и начала истечения из него продолжается поступление к шашкам 1 продуктов сгорания крупнозерненой части 6 воспламенительного состава, что исключает загасание заряда при низком давлении выброса сопловой заглушки и обеспечивает поддержание стабильного горения шашек 1 на стадии подъема давления в камере СРД.

Вследствие истечения продуктов сгорания заряда из сопла возникает реактивная сила, разгоняющая СРД с гранатой (снарядом), и появляется действующая на шашки 1 и узел крепления 3 перегрузка, которая становится максимальной при достижении максимального давления в камере сгорания СРД. При этом исключение вырыва шашек 1 из узла крепления 3 под воздействием перегрузки обеспечивается необходимым значением прочности крепящего состава на разрыв.

Описанная конструкция заряда ТТ экспериментально проверена в составе гранатомета и реактивной гранаты с СРД в следующем исполнении.

Шашки заряда представляли собой трубки высокоазотного пироксилинового пороха. В качестве воспламенительного состава использовался дымный порох, крупнозерненая часть которого состояла из КЗДП-1, мелкозерненая - из ДРП-2.

При испытаниях этого заряда были достигнуты баллистические характеристики, превышающие уровень изделий-аналогов, а проверка различных крепящих составов в узле крепления показала, что отсутствие разрушения пороховых трубок и вырыва их из узла крепления обеспечивается при прочности крепящего состава на разрыв не менее 6 МПа и относительном удлинении не менее 220%.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2422663C1 |

| Заряд твердого ракетного топлива для стартовых реактивных двигателей | 2018 |

|

RU2690472C1 |

| ЗАРЯД СТАРТОВОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2455516C2 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2016 |

|

RU2633980C2 |

| ГЕНЕРАТОР ОГНЕТУШАЩЕГО АЭРОЗОЛЯ | 2006 |

|

RU2323757C1 |

| ГЕНЕРАТОР ОГНЕТУШАЩЕГО АЭРОЗОЛЯ | 2006 |

|

RU2323756C1 |

| ИМПУЛЬСНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2251628C1 |

| ЕДИНЫЙ ПОЛНЫЙ ПЕРЕМЕННЫЙ ЗАРЯД МИНОМЁТНОГО 82-мм ВЫСТРЕЛА | 2015 |

|

RU2601662C1 |

| МЕТАТЕЛЬНЫЙ ЗАРЯД МИНОМЁТНОГО ВЫСТРЕЛА | 2015 |

|

RU2596856C2 |

| ГЕНЕРАТОР ХОЛОДНОГО ЧИСТОГО АЗОТА | 2010 |

|

RU2459149C2 |

Изобретение относится к конструкциям "щеточных" метательных зарядов к реактивным двигателям с малым временем работы. Заряд твердого ракетного топлива к стартовому реактивному двигателю содержит пучок шашек, дно реактивного двигателя, узел крепления шашек к этому дну и воспламенительный состав, помещенный в оболочке в форкамерную перфорированную металлическую трубку. Трубка установлена в центральном канале пучка, скреплена с дном и имеет две области перфорации, одна из которых выполнена с большей площадью и расположена над дном, а вторая выполнена с меньшей площадью и расположена на противоположном конце трубки. Воспламенительный состав состоит преимущественно из крупнозерненых элементов, помещенных в трубке со стороны дна, и мелкозерненых элементов меньшей массы, помещенных в противоположном конце трубки. Трубка имеет сужение в виде конуса, при этом перфорация размещена частично на конической части трубки. Изобретение позволяет обеспечить надежное воспламенение, устойчивое горение и стабильные баллистические характеристики заряда твердого топлива. 1 з.п. ф-лы, 1 ил.

| ИМПУЛЬСНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2251628C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2258151C1 |

| DE 1140407 A, 29.11.1962 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 5379699 А, 10.01.1995 | |||

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133371C1 |

Авторы

Даты

2009-03-10—Публикация

2007-06-29—Подача