Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов, а конкретнее к средствам межоперационного транспортирования плохосыпучего, склонного к налипанию глинистого сырья и подобных ему материалов.

Уровень техники

Любое предприятие по производству строительных материалов состоит из последовательности функциональных установок для обработки сырья и соединяющих их транспортных устройств. Переработка глины, как известно, представляет собой длительное многоэтапное преобразование сырья: измельчение, смешивание, гранулирование, сушку и т.д., служащее для придания определенных заданных свойств сырью, при этом транспортные системы между упомянутыми этапами занимают значительные площади.

Наиболее распространенными в настоящее время способами транспортирования глинистого сырья являются следующие: транспортирование посредством ленточных транспортеров, вертикальных ковшовых элеваторов и скребковых транспортеров. Однако все указанные способы транспортировки отличаются высоким пылеобразованием, что снижает экологичность производства, служит причиной заболеваний обслуживающих оборудование рабочих, приводит к большим сырьевым потерям. Перемещение посредством скребковых транспортеров вместе с тем еще характеризуется образованием пробок в зазорах между подвижными скребками и корпусом и необходимостью их периодического разбивания, что значительно снижает производительность работ и также приводит к пылению. Проблема пылеобразования остро стоит перед транспортной системой промышленности строительных материалов, и использование для перемещения сырья винтовых конвейеров (шнеков), имеющих герметично закрытый корпус, решило бы упомянутую проблему. Кроме того, винтовые конвейеры характеризуются возможностью совмещения операций, например транспортирования с перемешиванием, измельчением, сушкой, очисткой и т.д. (см. кн. Григорьев A.M. Винтовые конвейеры. М.: Маш-е, 1972 г.).

Однако таким способом, т.е. посредством винтового конвейера, возможно перемещение только сухих, порошкообразных или мелкозернистых хорошо сыпучих грузов. Для перемещения глинистого материала, склонного к налипанию, они практически не пригодны.

В качестве ближайшего аналога заявляемого способа принят способ транспортировки плохосыпучего, в том числе глинистого, материала посредством шнекового конвейера (см. авторское св-во на изобретение, SU, № 1079558, МПК В65G 33/14, опубл. 15.03.84, Бюл. № 10), включающий подачу подлежащего транспортированию материала, его перемещение под воздействия сплошной лопасти вращающегося винта, заключенного в цилиндрический корпус, и очистку лопасти винта от налипшего на него материала в процессе упомянутого перемещения, при этом задают невысокие скорости вращения винта - от 20 до 80 об/мин, в зависимости от влажности материала, (рекомендации приведены в справочнике «Конвейеры» под ред. Пертена Ю.А. и в кн. Григорьев A.M. Винтовые конвейеры. М.: Машиностроение, 1972 г, стр.57). Способ характеризуется невысокой производительностью и сложностью, которые обусловлены необходимостью очистки винтовой поверхности, при этом перемещаемый материал не претерпевает каких-либо качественных структурных изменений.

Известно устройство винтового конвейера, применяемого для транспортировки плохосыпучих интенсивно липнущих материалов (см. авт. св-во на изобретение, SU, № 916360, МПК B65G 33/24, опубл. 30.03.82 г.). Конвейер содержит установленный в корпусе транспортирующий винт и очистной механизм в виде подвижного скребка с режущими кромками, охватывающими сплошную лопасть винта. Перемещение скребка и очистку шнека производят за счет включения обратного вращения вала, что приводит к значительным потерям производительности.

Известен винтовой питатель (см. авт. св-во на изобретение, SU, № 973452, МПК B65G 33/08, опубл. 15.11.82 г), содержащий корпус с расположенным в нем винтом со сплошной лопастью, загрузочные и разгрузочные воронки, и эластичный герметичный рукав, уложенный между витками лопасти винта по винтовой линии. При транспортировании материала, в эластичный рукав циклически подается сжатый воздух, и рукав, надуваясь, сбрасывает прилипший материал. Питатель характеризуется более высокой производительностью, т.к. очищение винта происходит в процессе транспортирования материала. Как и в предыдущем решении, транспортирующий винт выполнен со сплошной лопастью, которую просто необходимо периодически очищать от материала, налипающего на винт и вращающегося вместе с ним. Введение в конструкцию дополнительных элементов, предназначенных для очистки, значительно усложняет конструкцию, снижает ее надежность.

В качестве ближайшего аналога для заявляемого устройства принят наклонный перегрузочный винтовой конвейер (см. кн. Спиваковский А.О., Дьячков В.К. Транспортирующие машины. - М.: Машиностроение, 1983 г., стр.356, рис.12.4.в), содержащий транспортирующий винт со сплошной винтовой поверхностью, размещенный в цилиндрическом корпусе, на противоположных концах которого выполнены загрузочный и разгрузочный патрубки. Корпус смонтирован на опорах с возможностью изменения своего углового положения. Однако указанный винтовой конвейер не позволяет осуществить транспортирование глинистого сырья в силу налипания последнего на внутренние поверхности и образования пробок, приводящих к заклиниванию винтового механизма.

Раскрытие изобретения

Задачей заявляемого изобретения является разработка высокопроизводительного и простого способа транспортирования глинистого сырья, позволяющего одновременно с транспортированием улучшать качество перемещаемого сырья, а также винтового конвейера для осуществления способа.

Поставленная задача решена за счет того, что в способе транспортирования глинистого сырья под воздействием сплошной лопасти вращающегося винта, заключенного в цилиндрический корпус, согласно заявляемому изобретению, транспортируют глинистое сырье с влажностью 4-12%, перемещая его вдоль внутренней поверхности корпуса, выполненной из фторопласта, при этом винт вращают со скоростью 100÷230 об/мин.

Поставленная задача решена также за счет того, что в винтовом конвейере для транспортирования глинистого сырья, содержащем транспортирующий винт со сплошной лопастью, установленный в цилиндрическом корпусе, смонтированном с возможностью наклонной установки, и размещенные на противолежащих концах корпуса загрузочный и разгрузочный патрубки, согласно заявляемому изобретению, внутренняя поверхность корпуса выполнена из фторопласта либо корпус выполнен из фторопластовой трубы, закрепленной в рамной конструкции, при этом конвейер снабжен средством вращения винта со скоростью 100÷230 об/мин.

Перемещаемый материал, глинистое сырье - это глина и подобные ей слеживающиеся липкие материалы, обладающие способностью при сжатии уплотняться, превращаясь в твердое тело. Оптимальная влажность перемещаемого глинистого сырья составляет 4-12%. Глина с влажностью менее 4% практически не слипается и подобна песку. Глина с влажностью более 12% также не образует твердого комка при сжатии.

Подвижная лопасть винта перемещает упомянутое глинистое сырье относительно неподвижного корпуса, при этом некоторая часть сырья попадает в зазоры между кромкой (торцом) лопасти винта и внутренней поверхностью корпуса. Глинистое сырье, попав из широкого пространства в узкое, как в клин, сжимается, уплотняясь при перемещении лопасти вдоль поверхности корпуса, образуя спрессованный комочек глины. (Это явление усиливается при износе края лопасти винта в процессе работы). За счет того, что внутренняя поверхность корпуса выполнена из фторопласта и практически не обладает адгезией к глине, спрессованный в упомянутом зазоре комочек глины не прилипает к ней как в обычных шнековых транспортерах, что приводит к образованию пробки и заклиниванию механизма, а отрывается от нее и продолжает перемещаться далее, подвергаясь интенсивному скатыванию. Другими словами - образуется зародыш гранулы, который при дальнейшем перемещении вдоль корпуса опыляется пылью, которая неизбежно присутствует при перемещении глинистого сырья, и подвергается многократному обкатыванию по внутренним поверхностям транспортера, увеличиваясь при этом в размерах и образуя гранулу. Упомянутый процесс сходен с тем, что имеет место при гранулировании методом скатывания, однако в последнем осуществляют принудительное получение зародыша гранулы путем распыления связующего. В заявляемом же решении зародыш гранулы образуется попутно перемещению сырья путем простого уплотнения в зазорах конвейера.

Для транспортирования глинистого сырья в заявляемом способе используют «критические» для обычных конвейеров скорости вращение винта, 100-230 об/мин, что значительно превышает известные допускаемые скорости вращения. Для примера, известная допускаемая скорость вращения винта при перемещении сухой глины в обычном винтовом конвейере (без покрытия внутренней поверхности корпуса фторопластом) составляет 40-80 об/мин, а сырой глины 20-40 об/мин (кн. Григорьев A.M. Винтовые конвейеры, М.: Машиностроение, 1972 г, стр.56-57; или Зенков Р.Л. и др., Машины непрерывного транспорта, М., 1980, стр.199). В источнике Гудовский В.П. Расчет транспортирующих машин. Красноярск. КПИ. 1990 г., рекомендуемое число оборотов несколько больше: 50-100 об/мин - для сухой глины и 30-90 об/мин - для сырой.

С увеличением скорости вращения винта значительно возрастают центробежные силы, под действием которых практически весь перемещаемый материал отбрасывается к внутренней поверхности корпуса. Это, во-первых, значительно увеличивает количество сырья, попадающего в зазоры между кромкой лопасти винта и внутренней поверхностью корпуса, а значит, увеличивает количество образующихся зародышей гранул, а во-вторых, значительно повышается интенсивность скатывания полученных зародышей. При низких скоростях вращения винта эффект грануляции значительно уменьшается.

Таким образом, заявляемая совокупность существенных признаков способа позволяет получить новый положительный технический результат, а именно: частичную грануляцию транспортируемого материала, которая, как известно, обеспечивает улучшение качества и технологических свойств глинистого сырья, например уменьшает слипаемость, облегчает транспортирование, способствует более эффективному последующему прессованию. Обычно технологические линии подготовки глинистого сырья содержат специализированную операцию гранулирования, например, в стержневом смесителе. В заявляемом же способе гранулирование, хоть и частичное, происходит в процессе транспортирования материала, т.е. попутно (одновременно) с его перемещением, что было подтверждено экспериментально.

Заявляемое устройство винтового конвейера для транспортирования глинистого сырья отличается от обычного шнекового транспортера, применяемого для перемещения сухих хорошо сыпучих грузов, наличием средства вращения винта со скоростью 100÷230 об/мин и исполнением, по меньшей мере, внутренней поверхности цилиндрического корпуса из фторопласта.

В другом случае реализации заявляемого винтового конвейера его корпус может быть целиком выполнен из фторопластовой трубы. С целью обеспечения жесткости конструкции и предотвращения скручивания корпуса в процессе работы винта фторопластовую трубу закрепляют в рамной конструкции.

В обоих упомянутых случаях альтернативного исполнения корпуса будет выполнено условие перемещения глинистого сырья вдоль фторопластовой поверхности.

Заявляемые способ и устройство отвечают единому техническому замыслу и позволяют получить один и тот же технический результат, поэтому соответствуют требованию «единства изобретения».

Заявляемые способ и устройство характеризуются высокой производительностью транспортирования материала и простотой реализации.

Применение металлического корпуса с фторопластовым покрытием внутренней поверхности предпочтительно, и современные технологии позволяют получить такое покрытие (см. например, описание к патенту № 2269557, опубл. 2006.02.10, или описание к патенту № 2226636, 2004.04.10). Однако нанесение фторопластового покрытия на внутреннюю поверхность трубы сопряжено с технологическими трудностями, обусловленными свойствами фторопласта, поэтому в конкретном случае реализации устройства корпус конвейера был выполнен из фторопластовой трубы. Закрепление упомянутой трубы в рамной конструкции может быть выполнено посредством хомутов, разнесенных между собой по длине трубы, как в приведенном ниже примере работы винта, упомянутую трубу размещают в рамной конструкции и закрепляют ее в раме посредством хомутов, разнесенных между собой по длине трубы.

Загрузочный и разгрузочный патрубки закрепляют на концах упомянутой трубы посредством соединительных муфт, каждая из которых выполнена в виде надеваемой на трубу цилиндрической обечайки. На концевом участке обечайки выполнен поперечный (радиальный) распил, глубиной менее диаметра окружности обечайки. Отделенный распилом концевой участок обечайки разрезан по образующей от края до упомянутого распила, при этом по сторонам от упомянутого разреза образуются лепестковые элементы (лепестки), являющиеся частью обечайки, но имеющие относительную подвижность. Лепестки снабжены проушинами, размещенными на краевых участках лепестков, т.е. по сторонам от упомянутого разреза. В отверстиях проушин устанавливают стягивающий механизм, например, кинематическую пару винт-гайка, который стягивает упомянутые лепестки, обеспечивая надежный зажим фторопластовой трубы, которую охватывают упомянутые лепестки обечайки.

При необходимости увеличения длины транспортирующего устройства, корпус может быть образован из нескольких состыкованных между собой участков, каждый из которых представляет собой отрезок трубы из фторопласта. Для обеспечения надежности закрепления и предотвращения проворота упомянутых отрезков труб в местах стыковки, соединение осуществляют также посредством соединительных муфт, аналогичных тем, что были предложены для закрепления загрузочного и разгрузочного патрубков, т.е. в виде цилиндрической обечайки, по обоим концам которой выполнены лепестки с проушинами. Для повышения надежности закрепления поверх упомянутой муфты устанавливают хомут, предназначенный для закрепления трубы в раме.

Установка корпуса противоположными концами на регулируемые по высоте опоры обеспечивает возможность изменения углового положения корпуса по отношению к горизонту, обеспечивает удобство монтажа и точность подгонки конвейера под сопрягаемое с ним оборудование в технологической линии. Регулируемая по высоте опора может быть выполнена в виде пары стержней с винтовой нарезкой, соединенных между собой стяжной муфтой.

Краткое описание чертежей

Заявляемые способ и устройство для транспортирования глинистого сырья поясняются чертежами, где:

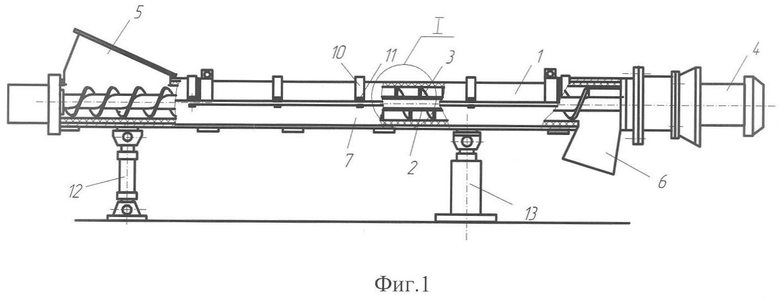

На фиг.1 изображен винтовой конвейер, общий вид, горизонтальное положение;

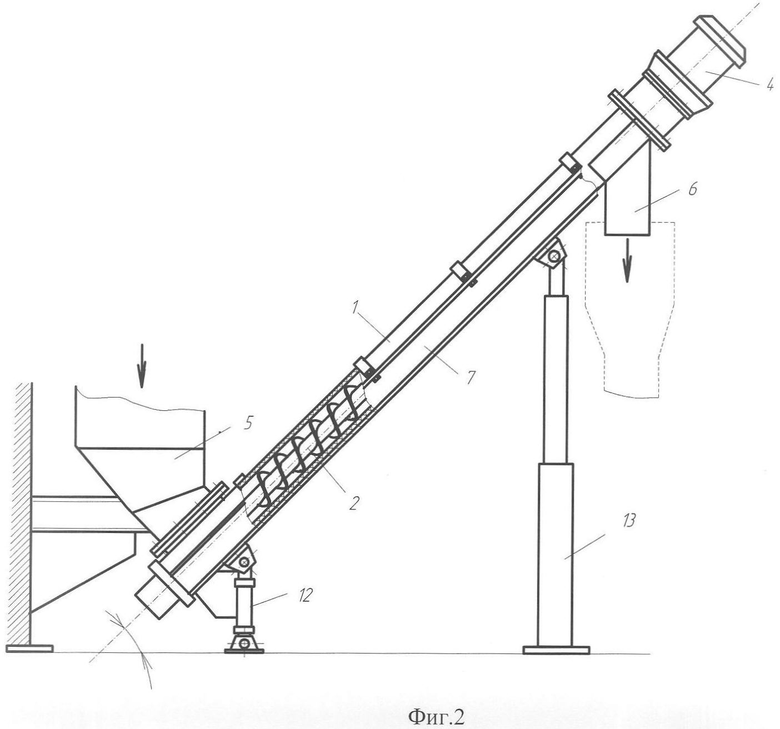

На фиг.2 - то же, наклонное положение корпуса;

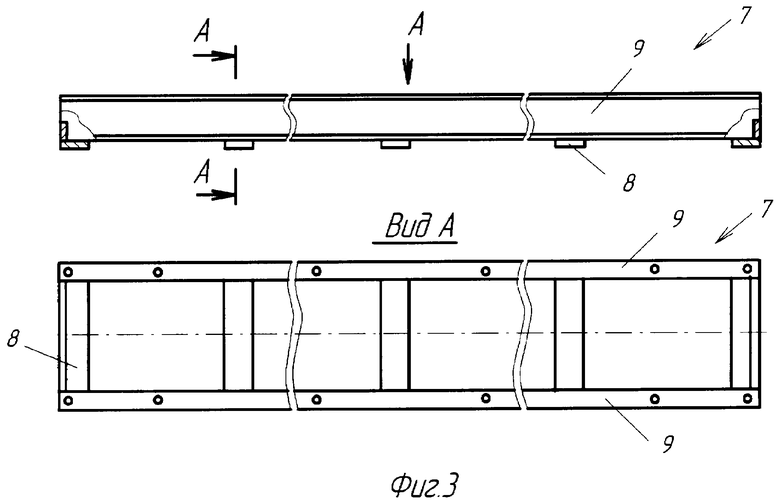

На фиг.3 показана рама для установки фторопластовой трубы;

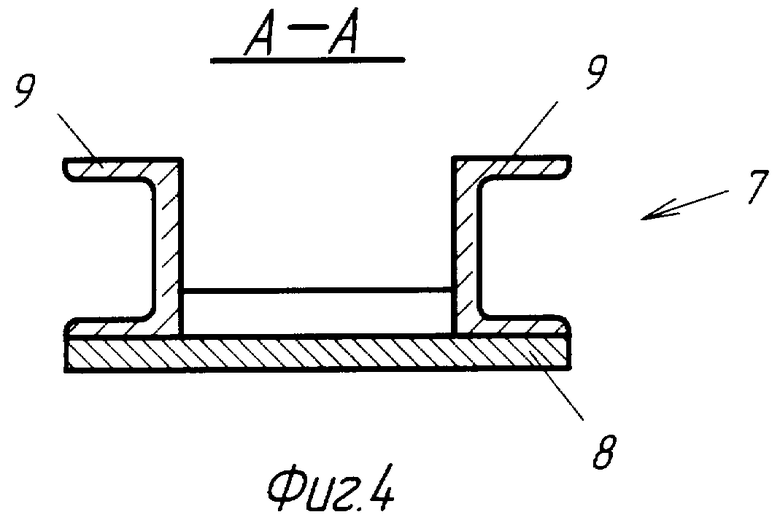

На фиг.4 - сечение А-А с фиг.3;

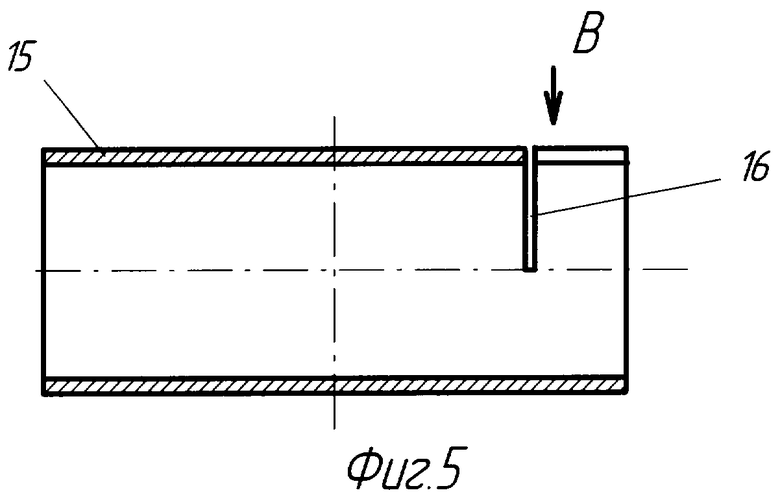

На фиг.5 - обечайка для изготовления муфты;

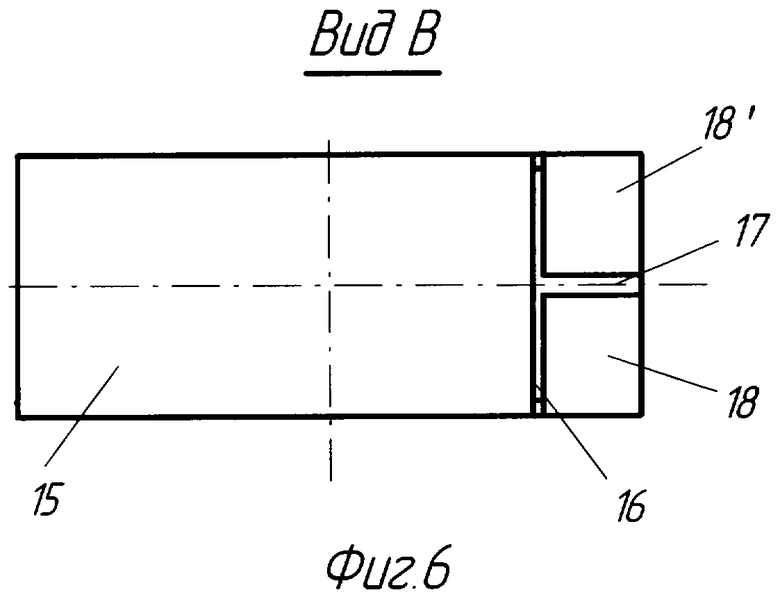

На фиг.6 - то же, вид В с фиг.5;

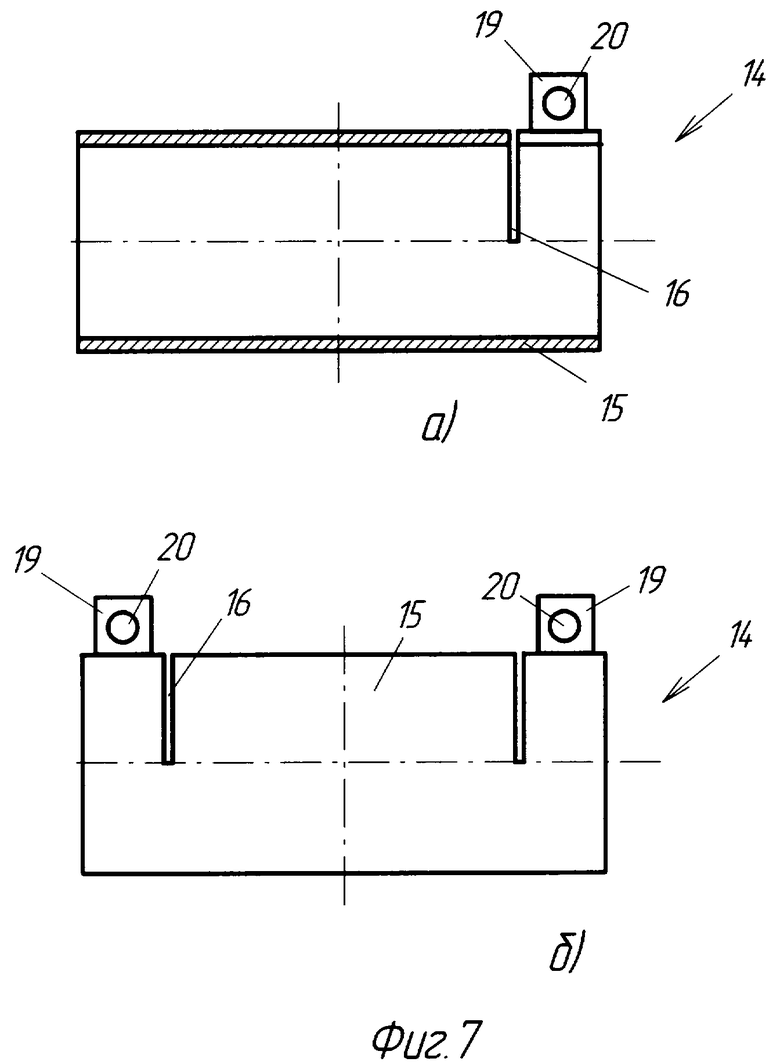

На фиг.7 показана муфта для закрепления патрубков (одностороннего закрепления) (а), и для соединения отрезков труб (двустороннего закрепления) (б);

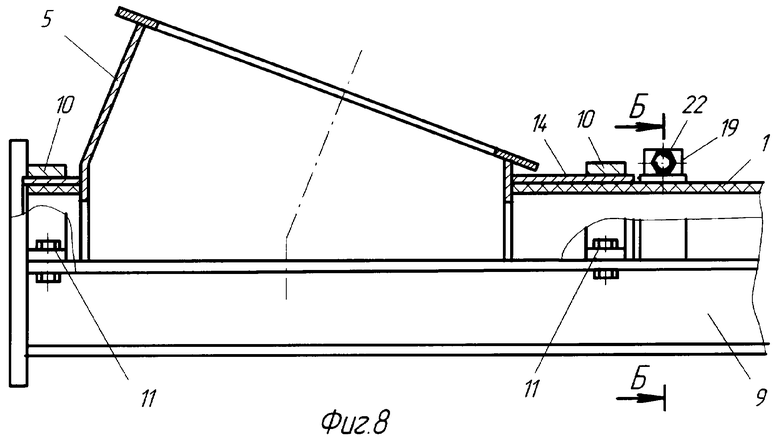

На фиг.8 показано закрепление загрузочного патрубка в соединительной муфте;

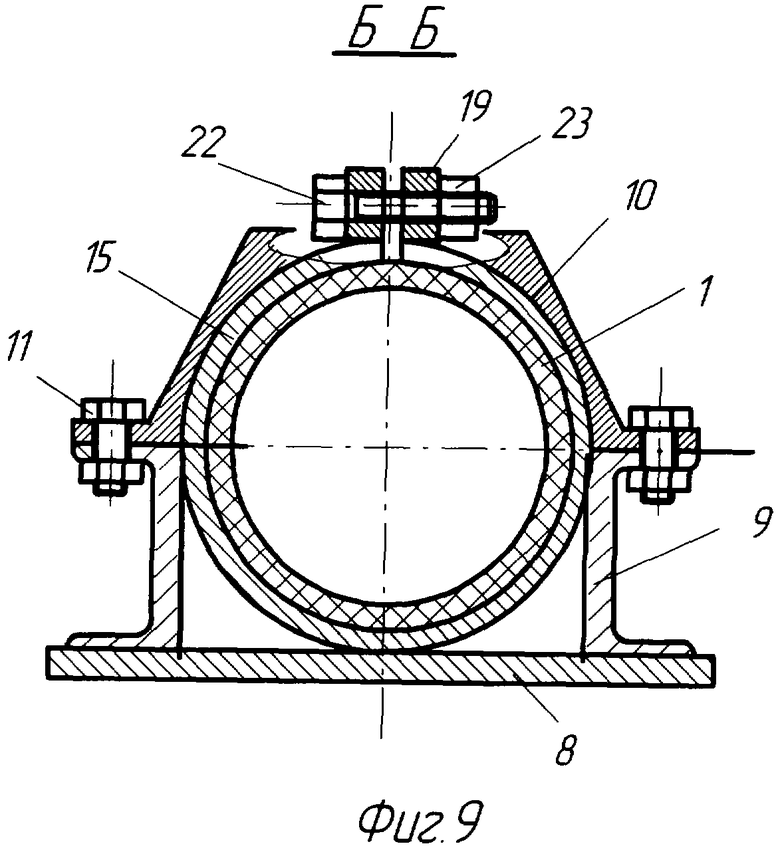

На фиг.9 - сечение Б-Б с фиг.8;

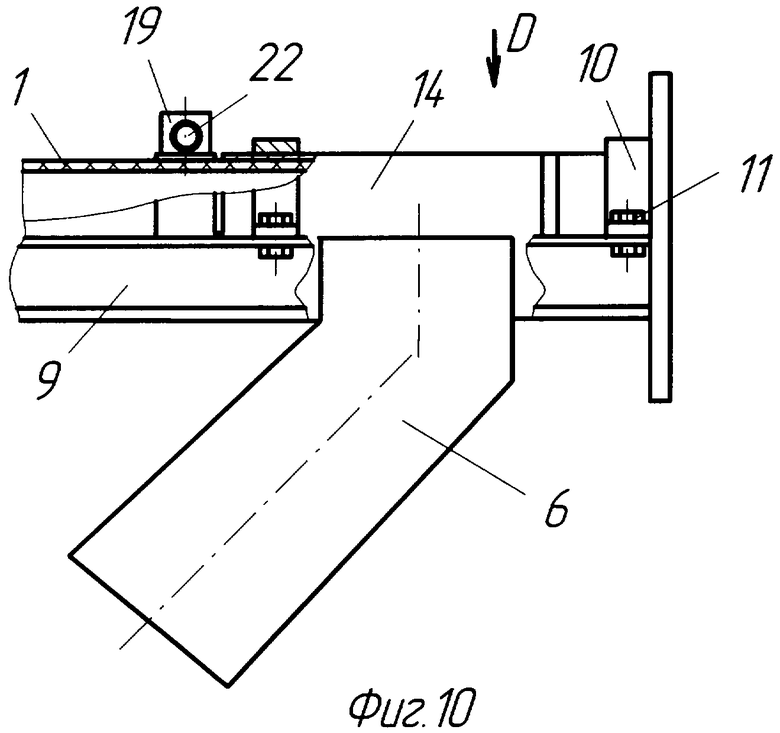

На фиг.10 показано закрепление разгрузочного патрубка в соединительной муфте;

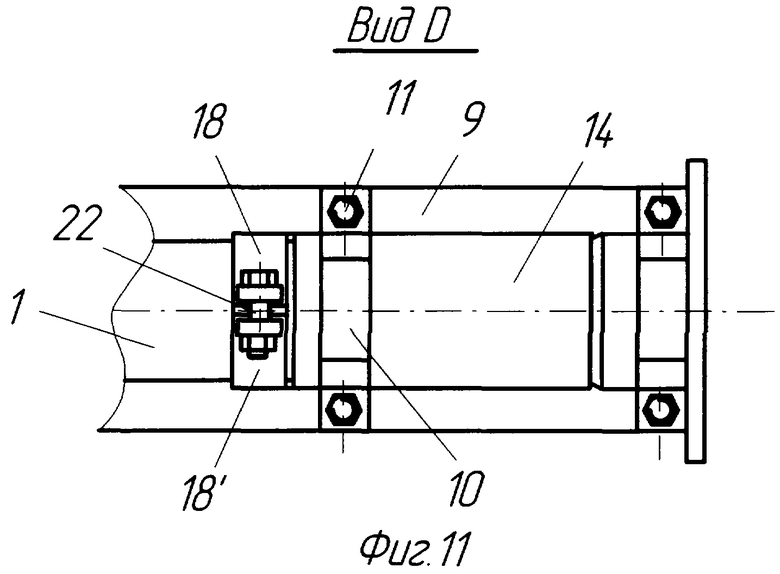

На фиг.11 - то же, вид Д сверху;

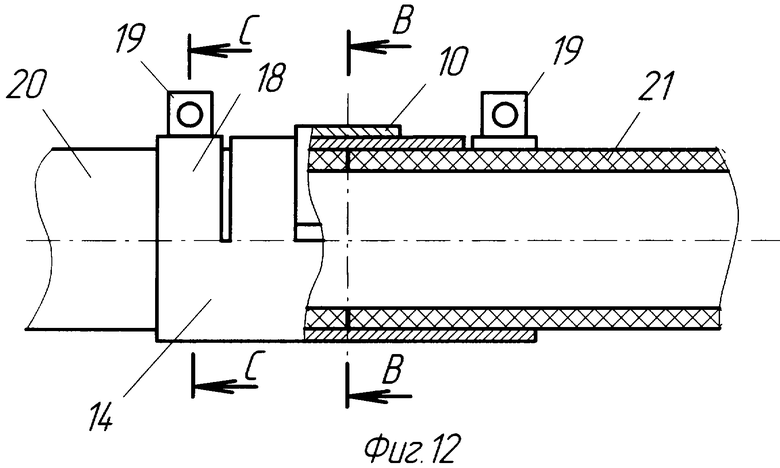

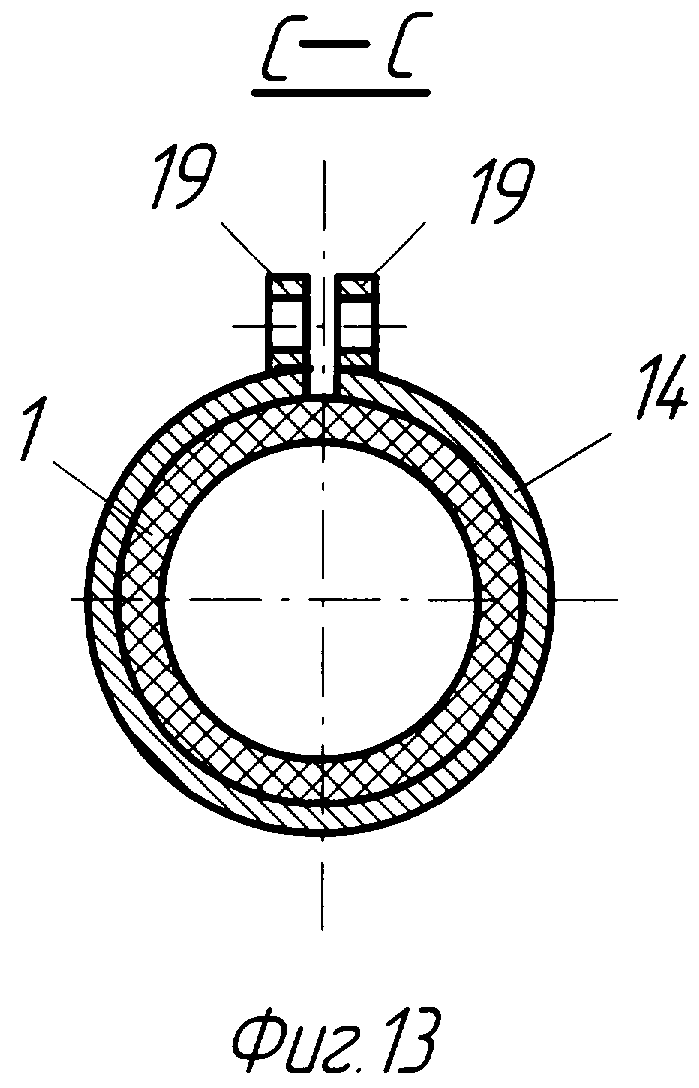

На фиг.12 показано соединение секций корпуса-трубы посредством муфты;

На фиг.13 - сечение С-С с фиг.12;

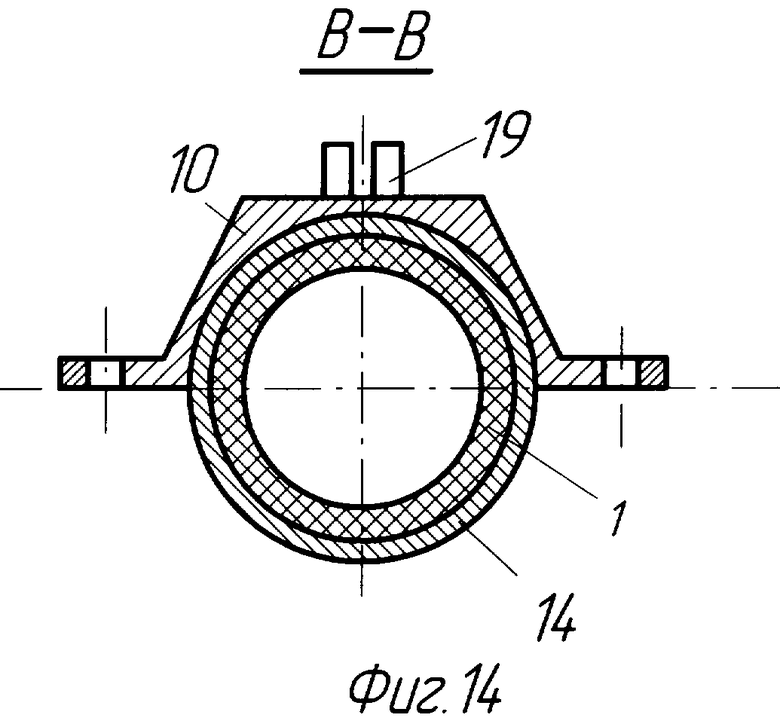

На фиг.14 - сечение В-В с фиг.12;

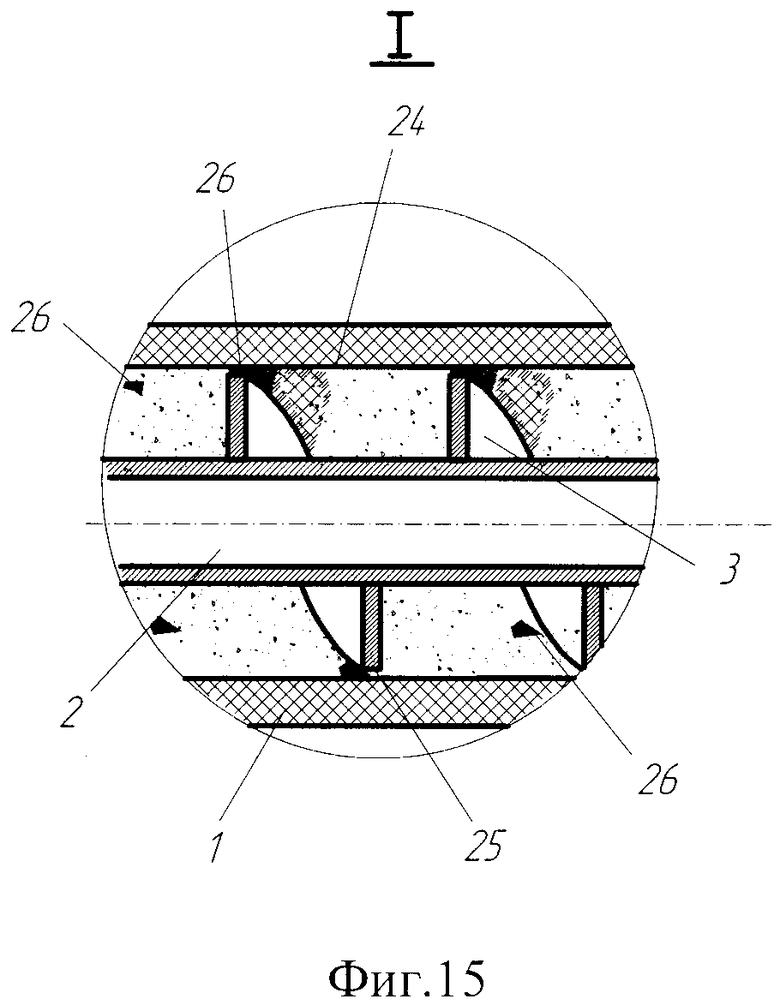

На фиг.15 - фрагмент с фиг.1, показан механизм образования уплотнения (зародыша гранулы) в процессе транспортировки материала;

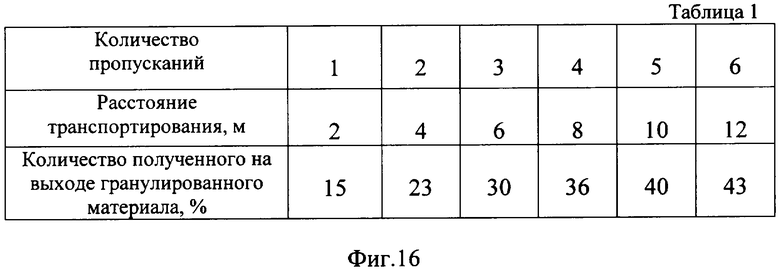

На фиг.16 приведена таблица 1 зависимости процента грануляции сырья от протяженности транспортера;

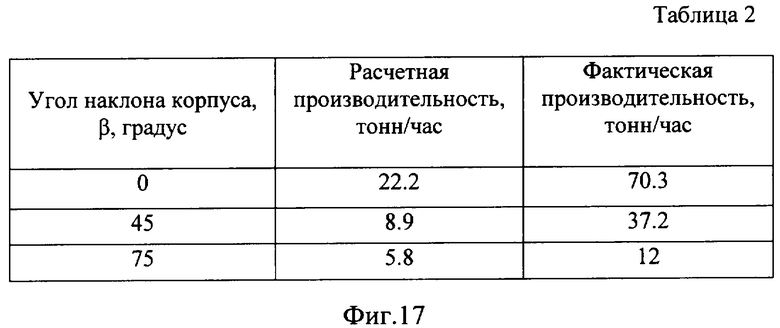

На фиг.17 приведена таблица 2 с расчетными и фактическими значениями производительности транспортера при различных углах его наклона;

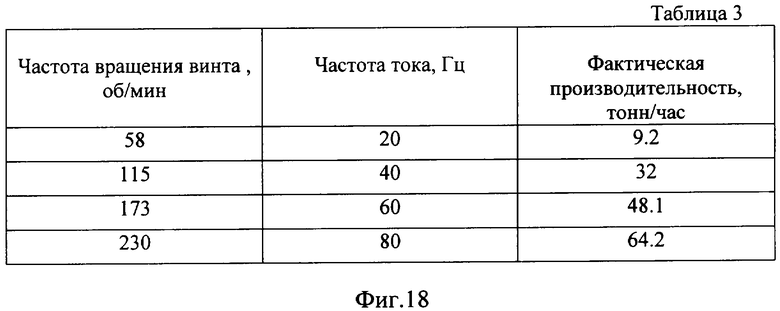

На фиг.18 приведена таблица 3, показывающая зависимость производительности конвейера от скорости вращения винта.

Осуществление изобретения

Способ транспортирования глинистого сырья был осуществлен в условиях экспериментального цеха. Винтовой конвейер для транспортирования глинистого сырья содержит (см. фиг.1, фиг.2) цилиндрический корпус 1, выполненный из толстостенной фторопластовой трубы с наружным диаметром 240 мм и толщиной стенки 7 мм, транспортирующий винт 2 со сплошной лопастью 3 диаметром 220 мм и шагом 180 мм, смонтированный в размещенных в торцовых стенках корпуса подшипниках, с возможностью вращения от частотно-регулируемого привода 4, загрузочный 5 и разгрузочный 6 патрубки. Фторопластовая труба 1 уложена на раму 7, которая выполнена в виде сварной конструкции из швеллеров и включает основание 8 и две боковины 9, охватывающие трубу с двух сторон (см. фиг.3, 4). С целью облегчения конструкции и снижения металлоемкости основание 8 выполнено в виде набора поперечных перекладин, соединяющих швеллера - боковины 9. Труба 1 укладывается на основание 8 и фиксируется посредством хомутов 10, соединяемых с боковинами 9 посредством крепежных элементов 11. Хомуты 10 монтируют вдоль трубы 1 с заданным интервалом. Рама 7 смонтирована на регулируемых по высоте опорах 12 и 13. Опора 12 выполнена в виде двух стержней с винтовой нарезкой, соединенных между собой стяжной муфтой.

Для соединения с трубой 1 загрузочного 5 и разгрузочного 6 патрубков использована муфта 14, выполненная в виде цилиндрической обечайки 15 (см. фиг.5, фиг.6), на краевом участке которой на частичную глубину (т.е. менее диаметра обечайки) выполнен поперечный (радиальный) распил 16, а отделенный распилом краевой участок разрезан по образующей от края до линии упомянутого распила. В результате распила 16 и разреза 17 по краю обечайки 15 образуются лепестковые элементы (лепестки) 18 и 18', являющиеся частью обечайки 15 и в то же время имеющие относительную подвижность. Каждый лепесток 18 и 18' снабжен проушиной 19. Муфта 14 может быть использована для одностороннего (см. фиг.7а) и для двухстороннего (фиг.7б) соединения. Одностороннее соединение фторопластовой трубы 1 с загрузочным патрубком 5 показано на фиг.8, 9, а с разгрузочным патрубком 6 - на фиг.10, 11. Двустороннее закрепление муфты 14 имеет место в случае, когда необходимо состыковать и закрепить два отрезка труб 20 и 21, образующих фторопластовую трубу 1 (см. фиг.12, 13, 14).

В обоих случаях муфту 14 надевают на концевой участок трубы 1 или отрезков 20 и 21 труб. Через отверстия проушин 19 пропускают элемент стяжного механизма, например, винт 22, и посредством гайки 23 стягивают лепестки 18 и 18'. При этом лепестки 18 и 18', охватывающие концевую часть фторопластовой трубы, плотно притягиваются к ее наружной поверхности, обеспечивая высокую надежность и герметичность соединения.

Пример 1. Осуществляли транспортирование глинистого сырья в виде пресс-порошка влажностью 8-10% при установке корпуса 1 под углом наклона β=45° к горизонту, с заданной частотой вращения винта 150 оборотов в минуту.

Упомянутый пресс-порошок через загрузочный патрубок 5 подают во внутренний объем цилиндрического корпуса 1. Вращающийся в замкнутом цилиндрическом объеме с большой скоростью винт 2 увлекает поступающий материал от загрузочного патрубка 5, при этом на вращающиеся у поверхности винта частицы материала воздействуют центробежные силы, отбрасывающие их к внутренней поверхности 24 цилиндрического корпуса 1, в результате чего возникает тангенциальная сила трения между материалом и корпусом, которая замедляет движение частиц, и они, проскальзывая по поверхности винта, одновременно с вращением перемещаются поступательно вдоль трубы.

Некоторая часть сырья (см. фиг.15) попадает в зазор между кромкой (торцом) 25 лопасти 3 винта и внутренней поверхностью 24 корпуса, где оно сжимается и уплотняется при перемещении лопасти 3 вдоль поверхности 24 в твердый комочек, образуя зародыш 26 гранулы. Такое уплотнение материала аналогично механизму образования пробок в обычных винтовых транспортерах, особенно это явление выражено в местах наименьших зазоров, обусловленных наличием некоторого эксцентриситета расположения шнека (винта) в корпусе. Однако зародыш 26 не прилипает к поверхности 24 в силу ее низкой адгезии в отношении глины и продолжает перемещаться вдоль корпуса 1, подвергаясь опылению мелкими частицами перемещаемого материала и интенсивному обкатыванию по внутренним поверхностям (3 и 24) транспортера, в результате чего образует гранулу.

В таблице 1 (фиг.16) приведены полученные экспериментальные данные, показывающие зависимость процента грануляции сырья от протяженности винтового конвейера. Глинистое сырье пропускали через экспериментальный образец транспортера, длина корпуса которого составляет 2 м, при этом процент грануляции составил 15% при одном пропускании, и около 43% при 6-кратном пропускании, что соответствует 12-ти метровой протяженности транспортера.

При значительной протяженности транспортных путей в известных технологических линиях, использование винтовых конвейеров, в которых совмещены операции транспортирования и гранулирования глинистого сырья, возможно позволит исключить из технологического цикла подготовки пресс-порошка специализированный аппарат для гранулирования (например, стержневой смеситель), за счет чего значительно упростить технологическую линию и сократить затраты.

Пример 2. Экспериментально была подтверждена возможность транспортировки глиняного пресс-порошка посредством заявляемого винтового конвейера практически под любыми углами наклона к горизонту. Винтовой конвейер был опробован при установке корпуса 1 под углом β от 0° до 75° к горизонту, т.к. для заполнения высоких бункеров, используемых в технологических линиях для изготовления кирпича, вполне достаточен угол наклона 75°, при этом производили замеры производительности конвейера. Из таблицы 2 (фиг.17) видна значительная разница между предполагаемой расчетной и фактической производительностью работы транспортера при установке его под различными углами наклона. Такая разница обусловлена тем, что фактическая заполненность конвейера значительно превышает рекомендуемые расчетные параметры. Так, фактический коэффициент ψ заполнения конвейера составляет порядка 0.95, а рекомендуемый расчетный коэффициент заполнения ψ=0.3. Такое расхождение обусловлено, во-первых, отсутствием налипания на внутреннюю стенку 24 корпуса 1, а во вторых, высокими скоростями вращения винта 2, которые в свою очередь обуславливают большие центробежные силы, под действием которых транспортируемое глинистое сырье откидывается к внутренней стенке корпуса, при этом практически не налипая на винтовую поверхность.

Высокий коэффициент заполнения и высокая скорость перемещения обеспечивают высокую фактическую производительность устройства и способа.

Пример 3. В таблице 3 (фиг.18) представлены данные, показывающие зависимость производительности от скорости вращения винта. Полученные данные соответствуют положению конвейера под углом β наклона 45° к линии горизонта. Скорость вращения винта изменяли от 58 до 230 об/мин. Из таблицы 3 видно, что на малых оборотах винта центробежные силы работают недостаточно и производительность конвейера мала и составляет только 9,2 т/ч. С увеличением скорости вращения винта силы гравитации перестают оказывать большое влияние на материал, и значительно возрастает воздействие центробежных сил, которые отбрасывают и прижимают материал к стенкам корпуса, обеспечивая возможность его продольного перемещения вдоль корпуса. При возрастании числа оборотов более 200 об/мин производительность резко возрастает до 60 т/ч и более. Таким образом, можно сделать вывод, что заявляемый конвейер относится к быстроходным, и его эффективно использовать на высоких скоростях вращения винта. При этом конвейер отличают простота и компактность конструкции, экологическая чистота и безопасность обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И ДОЗИРОВАННОЙ ПОДАЧИ ГЛИНИСТОГО СЫРЬЯ | 2014 |

|

RU2574099C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2012 |

|

RU2492928C1 |

| Сушильный барабан | 2002 |

|

RU2220390C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2535245C1 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2018 |

|

RU2673096C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| БЕГУНЫ | 1993 |

|

RU2054327C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435664C1 |

| ЗАГРУЗОЧНАЯ ГОРЛОВИНА ШНЕКОВЫХ УСТРОЙСТВ | 2021 |

|

RU2771476C1 |

Перемещают глинистое сырье с влажностью 4-12% по конвейеру, воздействуя на него сплошной лопастью (3) вращающегося винта (2), заключенного в цилиндрический корпус (1). Внутренняя поверхность корпуса выполнена из фторопласта. Скорость вращения винта 100÷230 об/мин. Улучшается качество транспортируемого сырья в результате его частичной грануляции. 2 н. и 4 з.п. ф-лы, 18 ил.

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГЛИНЫ | 1991 |

|

RU2008219C1 |

| JP 6067578 A, 11.03.1994 | |||

| СПОСОБ СУШКИ ЛИПКИХ МАТЕРИАЛОВ | 2002 |

|

RU2235956C2 |

| JP 6117190 A, 26.04.1994 | |||

| СПОСОБ ПОДГОТОВКИ СЫРЬЕВЫХ ПЛАСТИФИЦИРОВАННЫХ МИНЕРАЛЬНЫХ КОМПОЗИЦИЙ ДЛЯ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАСС | 1992 |

|

RU2084421C1 |

| НАГИБИН Г.В | |||

| Технология строительной керамики | |||

| - М.: Высшая школа, 1968, с.98-100 | |||

| ХИГЕРОВИЧ М.И | |||

| и др | |||

| Строительные материалы | |||

| - М.: Литература по строительству, 1970, с.68 | |||

| СПИВАКОВСКИЙ А.О., ДЬЯЧКОВ В.К. | |||

Авторы

Даты

2009-03-20—Публикация

2006-10-24—Подача