Область техники, к которой относится изобретение

Изобретение относится к технике непрерывного весового дозирования сыпучих материалов и может быть использовано в производстве строительных материалов, пищевой, химической и других отраслях народного хозяйства.

Уровень техники

Известно измерительное устройство, содержащее установленную на пути потока измеряемой среды упругую пластинку, связанную с проволочным тензометром, соединенным с регистрирующим прибором (патент SU 106802, МПК: F27B 14/40, 1956 г.).

Известно устройство для измерения расхода сыпучих материалов, содержащее бункерный питатель и потокочувствительный элемент в виде наклонной криволинейной пластины, контактирующей с силоизмерительным преобразователем, связанным с регистрирующим прибором (см. патент SU 1509596, МПК: G01F 1/30, опубл. 23.09.89 г.).

В обоих вышеупомянутых решениях при работе устройства частицы материала выносятся транспортером бункерного питателя и падают с него вниз, где, попадая на чувствительную пластину, вызывают ее деформацию. Упругая деформация пластины измеряется силоизмерительным преобразователем, преобразующим возникшие реакции в электрический сигнал. Сила удара материала о пластину при падении с известного расстояния зависит от количества последнего, что используют для вычисления расхода материала.

Оба вышеупомянутых устройства имеют существенные недостатки, а именно неоднозначность высоты падения и значительную зависимость от сопротивления воздуха, что обусловлено свободным падением материала и ведет к значительным погрешностям измерения.

В качестве наиболее близкого аналога, по наличию существенных признаков, сходных с признаками заявляемого технического решения, является устройство для непрерывного измерения материальных потоков, раскрытое в патенте Германии DE 2327624, МПК: G01F 1/30, G01G 11/00, опубл. 19.12.1974 г.

Упомянутое устройство содержит корпус с загрузочной воронкой и размещенный под ней на горизонтальном приводном валу барабан с радиальными лопастями на внешней поверхности, формирующими между собой ячейки для размещения материала, и потокочувствительный элемент в виде пластины, установленной на пути вылетающего из ячеек материала, связанной с силоизмерительным устройством. На выходе из загрузочной воронки материал захватывается радиальными лопастями и размещается т.н. «порциями» в ячейках между лопастями. Под действием центробежных сил материал порциями выбрасывается из ячеек, ударяясь при этом о пластину, установленную на его пути. Благодаря такому насильственному ускорению под действием центробежных сил все частицы материала приобретают примерно одинаковую скорость и проходят равное расстояние. Ускорение частиц материала значительно превышает ускорение свободного падения, что позволяет пренебречь сопротивлением воздуха.

К недостаткам ближайшего аналога можно отнести невысокую эффективность работы устройства, особенно в случае измерения расхода глинистых или других материалов, склонных к комкованию. Это обусловлено наличием углов у основания радиальных лопастей, где застревает часть материала, скопление которого ведет к постепенному уменьшению полезного объема ячеек и снижению производительности устройства.

Раскрытие изобретения

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности работы устройства.

Первый технический результат, достигаемый при использовании настоящего изобретения, заключается в исключении налипания материала в ячейках барабана, что способствует эффективности работы устройства и сохранению его начальной производительности.

Другим положительным техническим результатом является повышение точности измерений за счет уменьшения разброса материала при ударении о чувствительную пластину, что стало возможным за счет концентрации порции материала в ячейке и задания направленности ее перемещения (полета).

Решение поставленной задачи и достижение технических результатов стало возможным благодаря усовершенствованиям устройства для измерения расхода сыпучих материалов, которое содержит корпус с загрузочной воронкой и размещенный под ней на горизонтальном приводном валу барабан с радиальными лопастями на внешней поверхности, формирующими между собой ячейки для размещения материала, и потокочувствительный элемент в виде пластины, установленной на пути вылетающего из ячеек материала, связанной с силоизмерительным устройством.

Упомянутые усовершенствования, согласно заявляемому изобретению, заключаются в том, что ячейки выполнены чашеобразной формы, сформированной противолежащими поверхностями соседних лопастей, которые выполнены скругленными к дну ячейки по радиусу, соответствующему высоте лопасти, и соединены между собой со стороны каждой из торцевых поверхностей барабана боковыми стенками, внутренняя поверхность которых, обращенная в объем ячейки, также выполнена скругленной к дну ячейки по радиусу, соответствующему высоте лопасти.

Под «округлением» понимается плавный переход от радиальной плоскости лопасти или плоскости боковой стенки к поверхности барабана, образующей дно ячейки. Упомянутый плавный переход может быть выполнен известными из черчения методами построения сопряжений.

Основным отличием заявляемого устройства от прототипа является конструктивное исполнение рабочих органов барабана - его лопастей, и форма формируемых этими лопастями ячеек, которые, в отличие от прототипа, имеют чашеобразную форму с замкнутым по периметру ячейки контуром.

Чашеобразная форма ячеек обеспечена наличием боковых стенок, соединяющих соседние лопасти со стороны торцевых (диаметральных) поверхностей барабана, а также тем, что все обращенные в объем ячейки поверхности выполнены скругленными по радиусу к дну ячейки.

В результате у основания лопастей и боковых стенок образуются округлые поверхности, а самое «глубокое» место формируется в центре ячейки.

Во-первых, в таких ячейках отсутствуют углы - места, подверженные забиванию материалом, и весь материал, попадающий в ячейку, выбрасывается из нее. В результате на протяжении всего периода работы сохраняется рабочим весь объем ячейки, что способствует эффективной работе устройства с начальной производительностью.

Во-вторых, в результате такого конструктивного исполнения, захваченный лопастями при вращении барабана, попавший в ячейку материал образует достаточно компактную, по сравнению с прототипом, «порцию». Это обеспечивается замкнутым по периметру объемом ячейки и ее формой, т.к. куда бы ни попал материал, он стремиться в донную часть к центру ячейки, соскальзывая по гладким криволинейным внутренним поверхностям.

В процессе дальнейшего вращения барабана материал в виде сформированной «порции» скользит по криволинейной округлой поверхности ячейки, получая дополнительное ускорение и закручивание перед вылетом.

Таким образом, в отличие от прототипа, где рабочей является только одна поверхность лопасти, в предлагаемом устройстве работают все внутренние поверхности ячейки: и поверхности лопастей и внутренние поверхности боковых стенок, которые не только предотвращают высыпание материала, но и обеспечивают его направленное перемещение.

Лопасти барабана образуют перегородки между ячейками, и наоборот, можно сказать, что перегородки между ячейками выполняют функции лопастей барабана.

Благодаря тому, что радиус кривизны противолежащих поверхностей лопасти соответствует ее высоте (т.е. равен высоте или незначительно отличается от ее размеров), на выходных участках лопасти (у края ячейки - там, откуда вылетает материал), сохраняется радиальная направленность.

Благодаря тому, что все поверхности, формирующие ячейку, выполнены с таким радиусом кривизны, стенки ячейки на выходе (по краю ячейки) параллельны друг другу и перпендикулярны оси вращения барабана. Благодаря этому, обеспечивается задание прямолинейности перемещения выбрасываемого материала, что способствует сохранению компактности выбрасываемой, предварительно сформированной в ячейке порции, уменьшает разброс материала.

При ударе о чувствительную пластину «сконцентрированная» таким образом порция материала имеет более компактное «пятно контакта», что способствует повышению точности измерений.

Если радиус кривизны упомянутых поверхностей превышает высоту лопасти, то более пологие у выхода ячейки стенки формируют расходящийся угол полета материала, что способствует увеличению разброса материала и снижению точности измерений.

Уменьшение радиуса кривизны стенок ячейки способствует формированию угловых зон и ухудшению разгона материала перед вылетом.

Внутренние поверхности ячейки, по сути, представляют собой участки цилиндрической или сферической поверхности с радиусом, соответствующим высоте лопасти. Причем линии сопряжения этих участков могут быть дополнительно скруглены.

В самом крайнем случае, когда дно ячейки вырождено в точку, ячейки барабана будут иметь форму полусферы. Однако в этом случае объем ячейки минимален.

В связи с этим предпочтительной является овалообразная форма ячейки, вытянутая вдоль оси вращения, по толщине барабана. В этом случае в поперечном сечении барабана, образованном плоскостью, перпендикулярной оси его вращения, ячейка имеет форму полукруга, что обеспечивает оптимальное использование объема ячейки и наилучшие условия для закручивания материала перед его выбросом под действием центробежных сил.

Предпочтительно, когда высота лопасти составляет от 0,1 до 0,05 D - величины наружного диаметра барабана.

Высота лопасти более 0,1 D снижает точность измерений за счет увеличения разницы кинетической энергии частиц в верхней части порции и в нижней. Высота лопасти менее 0,05 D способствует излишнему увеличению габаритов устройства и снижению производительности.

В одном конкретном примере реализации устройства барабан был выполнен из металла. В другом конкретном примере реализации устройства для изготовления барабана использовали фторопласт (см. примеры ниже). Антиадгезионные свойства фторопласта позволяют дополнительно снизить силы трения материала о внутреннюю поверхность ячеек, что обеспечивает дополнительное ускорение порции материала.

Лопасти и боковые стенки, их соединяющие, могут быть выполнены заедино с барабаном, например в случае изготовления барабана из фторопластовой шайбы. В этом случае разделение на вышеупомянутые элементы производится условно.

Потокочувствительный элемент - пластина может иметь различное размещение, однако наиболее предпочтительным является ее расположение под прямым углом к потоку материала. Попадание материала на пластину под прямым углом способствует исключению проскальзывания материала и повышению точности измерений.

В конкретном примере осуществления силоизмерительное устройство реализовано на основе тензометрического преобразователя и микропроцессорного устройства, которое осуществляет обработку выходного сигнала упомянутого преобразователя, расчет и регистрирование данных измерений, а также управляет приводом вращения барабана на основании выходного сигнала тензометрического преобразователя.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, не выявил технических решений, характеризующихся совокупностью признаков, эквивалентной совокупности всех существенных признаков заявляемого решения, что позволяет сделать вывод о соответствии его критерию «новизна».

Анализ технических решений в данной области техники выявил известность использования барабанов с ячейками в дозирующих измерительных устройствах (см., например, патент RU 2105953, МПК: G01F 11/24, опубл. 27.02.98 г., или патент SU 1744490, МПК: G01F 1/24, опубл. 30.06.92 г., или патент SU 796133, МПК: B65G 65/48, опубл. 15.01.81 г., или патент RU 2321466, МПК: В07В 13/00, опубл. 10.04.2008).

Однако в большинстве случаев, ячейки имеют цилиндрическую желобчатую форму и ограничены по торцам плоскими боковыми стенками, а значит в них не исключено налипание у основания боковых стенок.

Во-вторых, во всех выявленных известных решениях ячеистые барабаны используют для объемного дозирования, которое заключается в отмеривании и простом переносе порции материала из питающего бункера в форму. При этом отсутствуют ускорение и выброс материала из ячеек, а значит и отсутствует возможность получения указанного заявителем технического результата, а именно обеспечение направленности перемещения материала при выбросе и уменьшение разброса порции при ударении о чувствительную пластину.

Все это позволяет положительно судить о наличии изобретательского уровня в заявляемом техническом решении, где на достижение технических результатов работают все признаки в совокупности.

Краткое описание чертежей

Сущность заявляемого решения поясняется чертежами, где

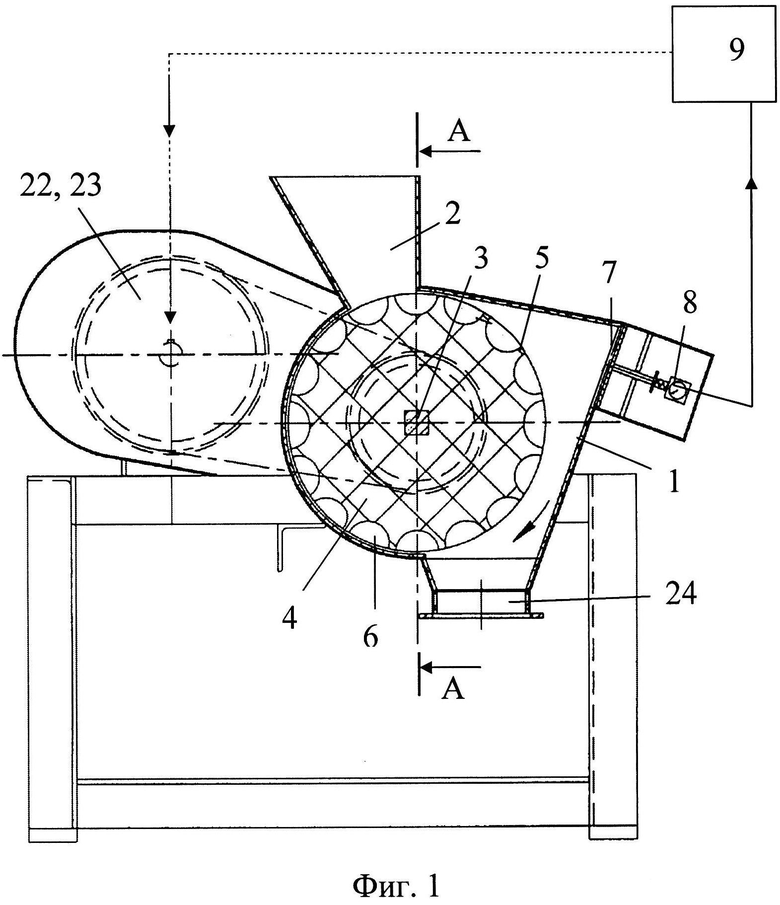

на фиг.1 изображено устройство, общий вид (с частичным разрезом),

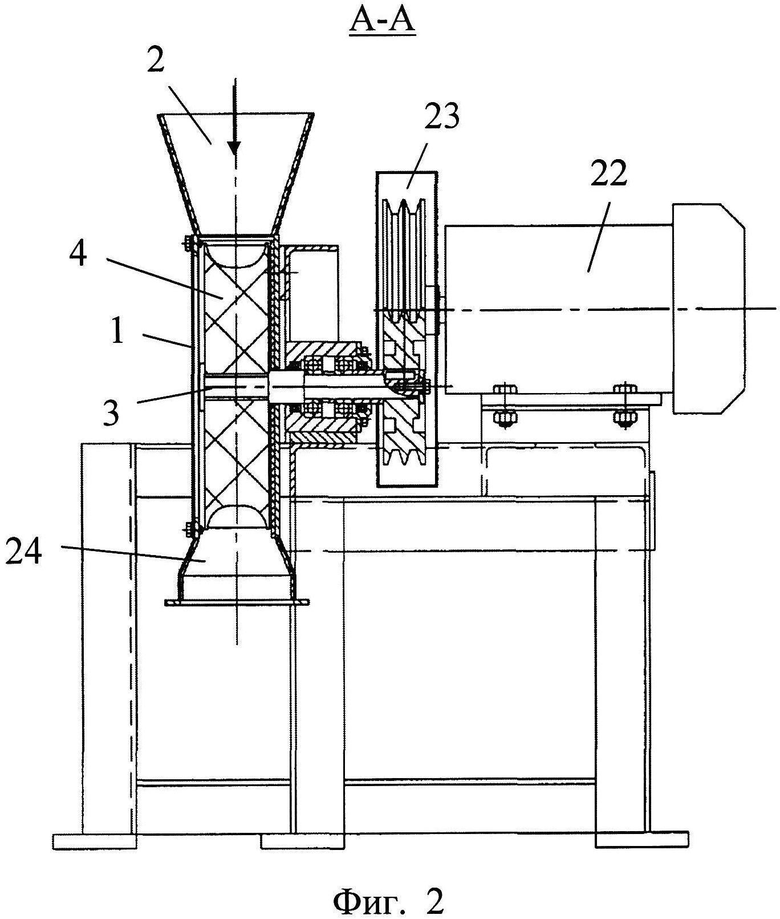

на фиг.2 - сечение А-А с фиг.1;

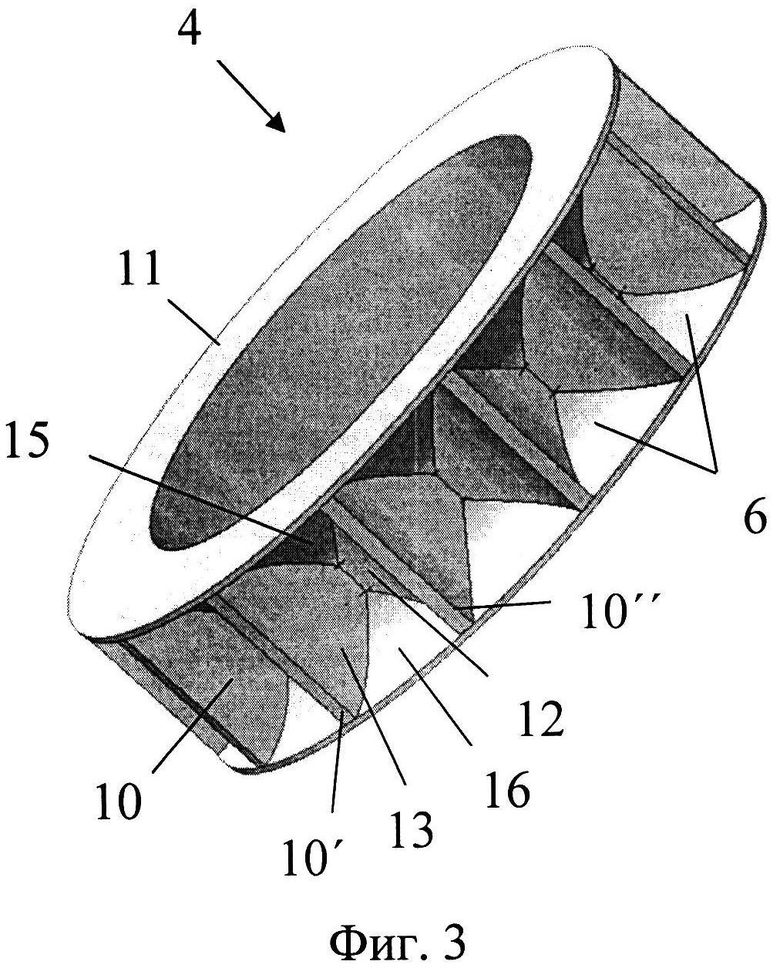

на фиг.3 показан металлический барабан;

на фиг.4 - лопасть барабана, увеличено;

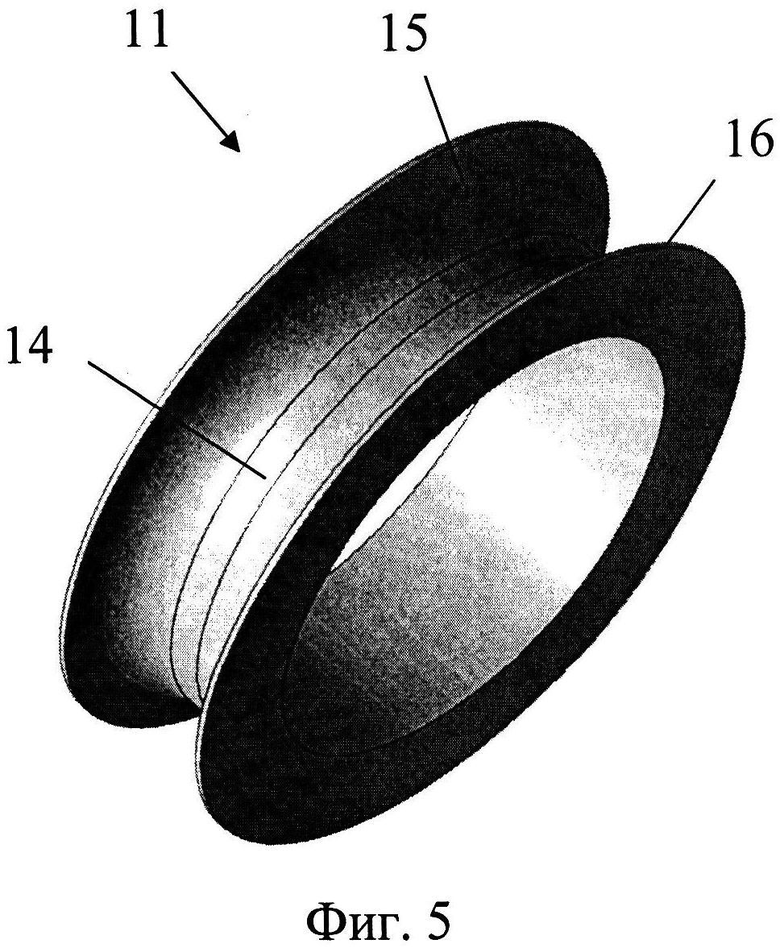

на фиг.5 - кольцевое основание барабана;

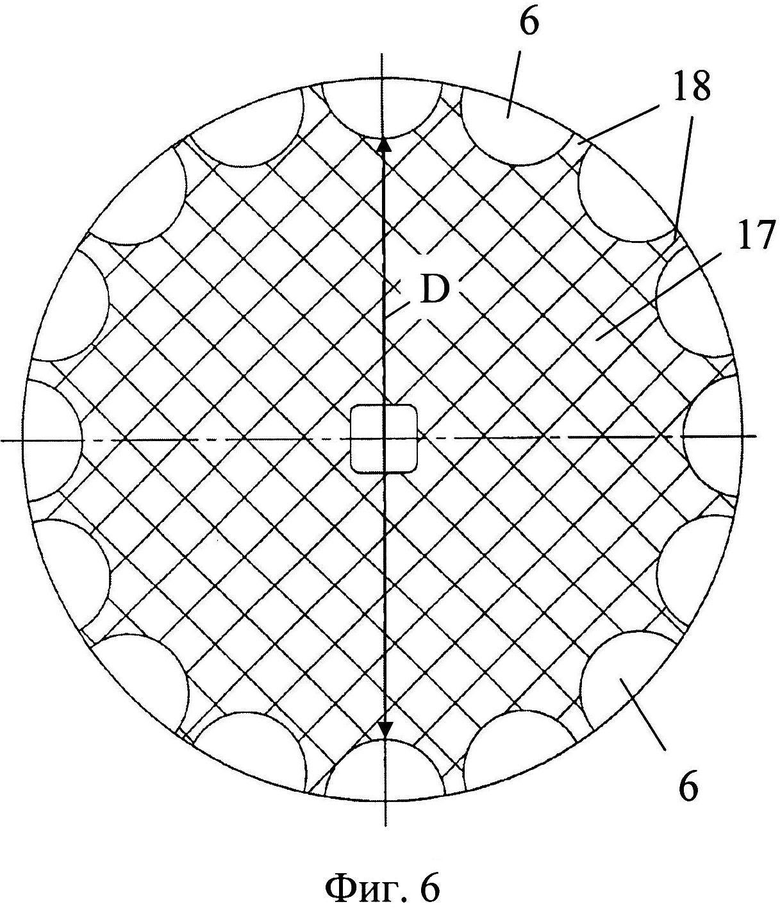

на фиг.6 показан барабан, выполненный из фторопласта, поперечное сечение,

на фиг.7 - тоже, продольное сечение.

Осуществление изобретения

Предлагаемое устройство для измерения расхода сыпучих материалов содержит (см. фиг.1 и 2) корпус 1 с загрузочной воронкой 2 и размещенный под ней на горизонтальном приводном валу 3 барабан 4 с радиальными лопастями 5 и ячейками 6 между ними, потокочувствительный элемент в виде пластины 7, связанной с силоизмерительным устройством, включающим тензометрический преобразователь 8 и микропроцессорное устройство 9.

На фиг.3 показан барабан, выполненный в виде сварной металлической конструкции, полученной путем установки и закрепления перегородок - лопастей 10 (см. фиг.4) в кольцевом основании 11 барабана (см. фиг.5).

Противолежащие поверхности 12 и 13 лопасти 10 выполнены в виде криволинейных поверхностей с радиусом кривизны r, соответствующим высоте h лопасти.

Кольцеобразное основание 11 барабана имеет желобчатую (желобообразно вогнутую) наружную поверхность 14, причем кривизна стенок желоба также соответствует упомянутому радиусу r. Стенки 15 и 16 желоба, после установки лопастей 10, формируют боковые стенки ячеек 6, а дно желоба 14 является дном сформированных ячеек.

В другом примере реализации устройства (см. фиг.6-7) барабан 17 изготовлен из фторопластовой шайбы, в которой при помощи концевой сферической фрезы сформированы выемки - ячейки 6. Перегородки 18 между ячейками выполняют функции рабочих лопастей. Боковые стенки 19 и 20, ограничивающие объем ячейки по торцам барабана, также, как и перегородки 18, сформированы заодно целое с барабаном. Поверхности перегородок 18 и боковых стенок 19 и 20, обращенные внутрь объема ячейки, скруглены к дну 21 ячейки по радиусу r, соответствующему высоте лопасти h.

Высота лопасти h соответствует 0,1-0,05 наружного диаметра D барабана. Наружным диаметром барабана является диаметр условной окружности, касающейся дна ячеек. Для обоих приведенных примеров форма ячеек в поперечном сечении барабана имеет вид полукруга.

В продольном сечении ротора (сечении плоскостью, включающей ось вращения), профиль ячейки овалообразно вытянут по толщине барабана и между криволинейными участками имеется плоский участок, образующий дно 21 ячейки (см. фиг.7).

Для обоих приведенных примеров исполнения барабана, его ячейки 6 характеризуются чашеобразной формой, образованной противолежащими поверхностями соседних лопастей, которые выполнены скругленными к дну ячейки по радиусу, соответствующему высоте лопасти, и соединены между собой со стороны каждой из торцевых поверхностей барабана боковыми стенками, внутренняя поверхность которых, обращенная в объем ячейки, также выполнена скругленной к дну ячейки по радиусу, соответствующему высоте лопасти.

Устройство работает следующим образом (см. фиг.1, 2).

Приводной вал 3 с закрепленным на нем барабаном 4 приводится во вращение электродвигателем 22 через редуктор 23. Измеряемый материал подается в устройство через загрузочную воронку 2, на выходе из которой он захватывается лопастями 5 вращающегося барабана 4 и распределяется по ячейкам 6.

Форма ячеек и замкнутость их объемов, открытых только сверху, способствуют формированию достаточно компактной «порции». В процессе вращения барабана материал в виде сформированной «порции» скользит по криволинейной округлой поверхности ячейки, получая дополнительное ускорение и закручивание перед вылетом, при этом работают все внутренние поверхности ячейки.

Под действием центробежных сил, направленных перпендикулярно оси вращения барабана, порции материала вылетают из его ячеек 6 и ударяются о чувствительную пластину 7, размещенную под прямым углом к потоку движущегося материала. После соударения, отраженный от пластины 7 материал высыпается через разгрузочную воронку 24, расположенную в нижней части корпуса 1.

Сила удара материала о пластину 7 преобразуется в электрический сигнал при помощи тензометрического преобразователя 8, контактирующего с пластиной, и передается на микропроцессорное устройство 9, которое по показаниям преобразователя производит вычисление расхода материала. При изменении силы удара значение электрического сигнала изменяется, и сигнал рассогласования используется микропроцессорным устройством 9 для изменения частоты вращения вала 3, что обеспечивает управление процессом дозирования.

Благодаря тому, что в ячейках 6 отсутствуют углы, подверженные забиванию материалом, весь материал, попадающий в ячейку, выбрасывается из нее. Этому же способствует выполнение барабана из фторопласта (во втором примере). На протяжении всего периода работы весь объем ячейки является рабочим, что обеспечивает работу устройства с начальной производительностью.

Выполнение поверхностей, формирующих ячейку, с радиусом кривизны, соответствующим высоте лопасти, способствует тому, что по краю ячейки ее стенки параллельны друг другу и ориентированы радиально, т.е. перпендикулярны оси вращения барабана. Это способствует прямолинейности перемещения выбрасываемого материала.

Компактность предварительно сформированной в ячейке порции и задание прямолинейности ее полета на выходе из ячейки уменьшает разброс материала при соударении с пластиной 7, обеспечивает более компактное «пятно контакта», что способствует повышению точности измерений.

Если радиус кривизны поверхностей, формирующих ячейку, превышает высоту лопасти, то более пологие стенки ячейки формируют расходящийся угол полета материала, что способствует увеличению разброса материала и снижению точности измерений. Уменьшение радиуса кривизны стенок ячейки способствует формированию угловых зон и ухудшению разгона материала перед вылетом.

В зависимости от настройки системы управления, устройство может работать непрерывно, поддерживая заданную производительность, изменять производительность в заданных пределах, работать дискретно, дозируя сырье заданными порциями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2538889C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

| СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2674132C1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И ДОЗИРОВАННОЙ ПОДАЧИ ГЛИНИСТОГО СЫРЬЯ | 2014 |

|

RU2574099C1 |

| УСТРОЙСТВО ДЛЯ ГРОХОЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2018 |

|

RU2683731C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| ЗАГРУЗОЧНАЯ ГОРЛОВИНА ШНЕКОВЫХ УСТРОЙСТВ | 2021 |

|

RU2771476C1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719208C1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2558893C1 |

Изобретение относится к технике непрерывного весового дозирования сыпучих материалов и может быть использовано в производстве строительных материалов, пищевой, химической и других отраслях народного хозяйства. Предлагаемое устройство для измерения расхода сыпучих материалов содержит корпус с загрузочной воронкой, размещенный под ней на горизонтальном приводном валу барабан с радиальными лопастями на внешней поверхности и потокочувствительный элемент в виде пластины, установленной на пути вылетающего из ячеек материала, связанной с силоизмерительным устройством. Ячейки для размещения материала, сформированные между лопастями барабана, имеют чашеобразную форму, которая образована противолежащими поверхностями соседних лопастей, скругленными к дну ячейки по радиусу, соответствующему высоте лопасти, и соединенными между собой со стороны каждой из торцевых поверхностей барабана боковыми стенками, внутренняя поверхность которых, обращенная в объем ячейки, также выполнена скругленной к дну ячейки по радиусу, соответствующему высоте лопасти. Технический результат - повышение эффективности работы устройства, исключение налипания материала в ячейках барабана и повышение точности измерений за счет уменьшения разброса материала при ударении о чувствительную пластину. 6 з.п. ф-лы, 7 ил.

1. Устройство для измерения расхода сыпучих материалов, содержащее корпус с загрузочной воронкой и размещенный под ней на горизонтальном приводном валу барабан с радиальными лопастями на внешней поверхности, формирующими между собой ячейки для размещения материала, и потокочувствительный элемент в виде пластины, установленной на пути вылетающего из ячеек материала, связанной с силоизмерительным устройством, отличающееся тем, что ячейки выполнены чашеобразной формы, сформированной противолежащими поверхностями соседних лопастей, которые выполнены скругленными к дну ячейки по радиусу, соответствующему высоте лопасти, и соединены между собой со стороны каждой из торцевых поверхностей барабана боковыми стенками, внутренняя поверхность которых, обращенная в объем ячейки, также выполнена скругленной к дну ячейки по радиусу, соответствующему высоте лопасти.

2. Устройство по п.1, отличающееся тем, что ячейки в поперечном сечении барабана, перпендикулярном оси вращения, имеют форму полукруга.

3. Устройство по п.1, отличающееся тем, что высота лопасти составляет 0,1-0,05 наружного диаметра барабана.

4. Устройство по п.1, отличающееся тем, что барабан выполнен из фторопласта.

5. Устройство по п.1, отличающееся тем, что барабан выполнен из металла.

6. Устройство по п.1, отличающееся тем, что пластина установлена под прямым углом к потоку материала.

7. Устройство по п.1, отличающееся тем, что силоизмерительное устройство включает тензометрический преобразователь и микропроцессорное устройство, обеспечивающее обработку выходного сигнала упомянутого преобразователя, расчет и регистрирование данных измерений, и управляющее приводом вращения барабана на основании выходного сигнала тензометрического преобразователя.

| СПОСОБ СОЗДАНИЯ ПОДЗЕМНОГО РЕЗЕРВУАРА В МЕРЗЛЫХ ПОРОДАХ | 2006 |

|

RU2327624C1 |

| Устройство для измерения расхода массы сыпучих материалов | 1987 |

|

SU1506289A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ЗЕРНА | 1999 |

|

RU2161396C2 |

| Расходомер сыпучих материалов | 1983 |

|

SU1191736A1 |

Авторы

Даты

2014-12-10—Публикация

2013-07-24—Подача