Изобретение относится к строительству, химической и другим отраслям, а именно к технологии получения материалов из влажного сырья, и может быть использовано, например, при производстве кирпичей методом полусухого прессования.

Известна установка для приготовления глины, включающая конвейер дробления и нагревательный конвейер с загрузочными и разгрузочными окнами (авторское свидетельство СССР N 77036, кл. В 28 С 1/14, 1948.

Недостатком данной установки является то, что она не обеспечивает окончательной обработки глины и получения сухого порошка, который непосредственно мог бы использоваться для прессования кирпича в прессующей установке. Кроме того, данная установка имеет большие габариты.

Наиболее близким решением по технической сущности и достигаемому результату является установка для приготовления глины, включающая шнековый глиносмеситель с загрузочным и разгрузочным патрубками, в корпусе которого установлен шнек с валом, экструдерную решетку, вращающуюся сушильную камеру с загрузочным и разгрузочным окнами, в корпусе которой неподвижно закреплены спиральные лопасти, соединенные между собой продольными подъемниками, рыхлитель и приспособление для подачи теплоносителя во вращающуюся сушильную камеру.

Недостатком данной установки является то, что она имеет значительные габариты, сложна по конструкции, при этом не обеспечивается требуемое качество глинопорошка, так как дробление ее происходит в сушильной камере, что не гарантирует получения равновеликих кусков глины, поэтому влажность при сушке более мелких кусков глины будет меньше, а у более крупных кусков глины влажность будет больше.

В случае застреваний твердых включений в отверстиях очистку экструдерной решетки необходимо производить вручную, так как вопрос очистки ее в указанном источнике не ставится и не решается. Кроме того, в результате того, что подсушка материала происходит в две стадии, усложняя процесс обработки, увеличивается время проведения всех стадий обработки глины, что в конечном итоге приводит к снижению производительности установки.

Целью изобретения является повышение качества глинопорошка путем обеспечения одинаковой влажности при одновременном уменьшении габаритов и повышение производительности.

Цель достигается тем, что разгрузочный патрубок шнекового смесителя и загрузочное окно вращающейся сушильной камеры совмещены и образуют промежуточную камеру, в которой размещены рыхлитель, неподвижно закрепленный на валу шнека, и экструдерная решетка, которая установлена на валу шнека с возможностью смещения вдоль вала и размещена между шнеком и рыхлителем. Шнековый глиносмеситель снабжен также направляющими, жестко закрепленными одними концами на боковых сторонах корпуса, а их другие концы объединены между собой посредством траверсы, в которой размещена опора вала шнека, а экструдерная решетка выполнена с диаметрально расположенными открытыми вырезами, посредством которых она установлена на направляющих для ограничения ее поворота, при этом привод перемещения экструдерной решетки выполнен в виде пружин, установленных на направляющих между экструдерной решеткой и траверсой. Рыхлитель выполнен в виде диска с закрепленными по всему сечению диска упругими стрежнями для взаимодействия с экструдерной решеткой и дробления глины. Кроме того, вращающаяся сушильная камера установлена наклонно, при этом ее конец со стороны разгрузочного окна установлен с превышением уровня конца вращающейся сушильной камеры со стороны загрузочного конца, а продольные подъемники имеют в сечении V-образный профиль и закреплены к спиральным лопастям с расположением кромок в плоскости, проходящей через ось сушильной камеры. Угол атаки спиральных лопастей и угол наклона вращающейся сушильной камеры связаны соотношением tgβ> ·tgα .

·tgα .

Витки шнека глиносмесителя перед экструдерной решеткой имеют шаг, меньший шага витков на остальном участке шнека, при этом установка имеет комплект экструдерных решеток, каждая из которых имеет отличные от другой диаметры отверстий и шаг их расположения. Корпус глиносмесителя установлен на опорах посредством шарнирных соединений, расположенных на одной из опор, и посредством регулируемой стойки, установленной на другой опоре.

Для достижения поставленной цели необходима вся совокупность существенных признаков, указанных в формуле изобретения. За счет совмещения разгрузочного патрубка шнекового глиносмесителя и загрузочного окна вращающейся сушильной камеры с образованием промежуточной камеры сокращаются количество промежуточных узлов, габариты и упрощается конструкция. При этом установка экструдерной решетки и рыхлителя с упругими стержнями (проволоками) на валу в промежуточной камере обеспечивает реализацию нескольких положительных эффектов, а именно: одновременно с сокращением габарита установки обеспечивается равномерное дробление глины на мелкие кусочки, позволяющие в последующем в сушильной камере обеспечить однородную влажность глины, а установка экструдерной решетки, подпружиненной и взаимодействующей с упругими стержнями рыхлителя обеспечивает ее очистку от твердых включений, застрявших в отверстиях экструдерной решетки, автоматически при превышении усилия сжатия пружины, при этом упругие стержни рыхлителя не препятствуют смещению экструдерной решетки, так как они частично входят в отверстия экструдерной решетки, а частично деформируются при смещении в их направлении экструдерной решетки, а после очистки отверстий от твердых включений и отхода экструдерной решетки упругие стержни выпрямляются, занимая исходное положение. За счет выполнения сушильной камеры со спиральными лопастями и продольных подъемников, имеющих в сечении V-образный профиль, происходит захват грунта, перемещение по камере с ее подъемником и рассеиванием через воздушный поток нагретого воздуха, обеспечивая получение глины с однородной (одинаковой) влажностью. Таким образом, за счет совокупности существенных признаков, указанных в формуле изобретения, обеспечивается получение качественного глинопорошка, так как обеспечивается дробление глины на мелкие равномерные кусочки, приводящие к получению порошка после прохождения сушильной камеры с однородной влажностью, установка имеет компактную конструкцию, незначительные габариты, и все этапы подготовки глины осуществляют при минимальном использовании разнотипного оборудования и за значительно меньший период времени, что приводит также к повышению производительности установки.

При проведении патентных исследований было обнаружено, что известны оборудования, используемые в заявленном техническом решении и по конструктивному выполнению близкие с ним, а именно: глиносмеситель и вращающаяся сушильная камера (А. З. Золотарский и Е. Ш. Шейнман. Производство керамического кирпича, М. : Высшая школа, 1989, глиносмеситель, глиномешалка - с. 74-75 и вращающаяся сушильная камера - с. 79-81).

Сушильная камера имеет наклонно установленный корпус, загрузочную и разгрузочную камеры, источник подачи тепла, при этом на корпусе жестко закреплены загрузочные винтовые лопасти и поперечины в виде полок. Конкретное же выполнение винтовых лопастей с размещенными между ними захватывающими лопатками (поперечинами) и закрепленных к корпусу известен в а. с. N 356142, кл. В 28 С 5/22, 1971. Однако же сушильная камера приспособлена для работы с загрузкой из бункера сырья через питатель с выдачей материала на конвейер, который расположен ниже него. Поэтому использование указанной сушильной камеры, увязанной с глиносмесителем и выдачей материала непосредственно в бункер прессующего устройства, расположенного на высоте без конструктивной доработки, и увязки ее с сопрягаемыми с ним оборудованием и бункером прессующего устройства невозможно. Эти обстоятельства обусловили необходимость установки сушильной камеры под углом, при этом конец сушильной камеры со стороны разгрузочного окна установлен со значительным превышением уровня конца сушильной камеры со стороны загрузочного окна, а винтовые лопасти выполнены по всей длине корпуса с креплением между винтовыми лопастями захватывающими лопатками (поперечинами).

При этом загрузочное окно вращающейся сушильной камеры совмещено конструктивно с разгрузочным патрубком шнекового глиносмесителя и образует промежуточную камеру.

Шнековый глиносмеситель (описанный на стр. 80-81 в книге) содержит шнек с валом, опора которого установлена в траверсе, посредством которого объединены направляющие, жестко прикрепленные одними концами к корпусу, при этом на валу и направляющих установлена экструдерная решетка с приводом ее перемещения в виде гидроцилиндра. Шнековый глиносмеситель предназначен для окончательного перемешивания и прогрева керамической массы, а также удаления посторонних включений. Однако засорившиеся отверстия экструдерной решетки очищаются вручную. Установлена она в конце технологической линии подготовки массы при пластическом способе производства.

Однако при сухом способе подготовки глинистого сырья необходимо дополнительное удаление влаги, поэтому глинистую массу для получения однородного глинистого порошка перед сушкой необходимо тщательно и на равномерные куски раздробить, чтобы они в процессе прохождения сушильной камеры равномерно подвергались нагреву и сушке и имели одинаковую влажность (от 6 до 12% ). В связи с чем и появилась необходимость установки рыхлителя в виде диска с упругими стержнями на валу шнека, непосредственно контактирующими с экструдерной решеткой. Замена привода перемещения экструдерной решетки с гидроцилиндра на пружины обеспечивает автоматический отход экструдерной решетки при создании усилий на ней, превышающих усилия, создаваемые пружиной. Таким образом, лишь в совокупности известные технические решения с конструктивными изменениями заявленного технического решения позволили обеспечить совместную работу глиносмесителя с сушильной камерой для получения сухого глинопорошка с достижением положительного эффекта, указанного в формуле изобретения, т. е. заявленное техническое решение соответствует критерию "Изобретательский уровень".

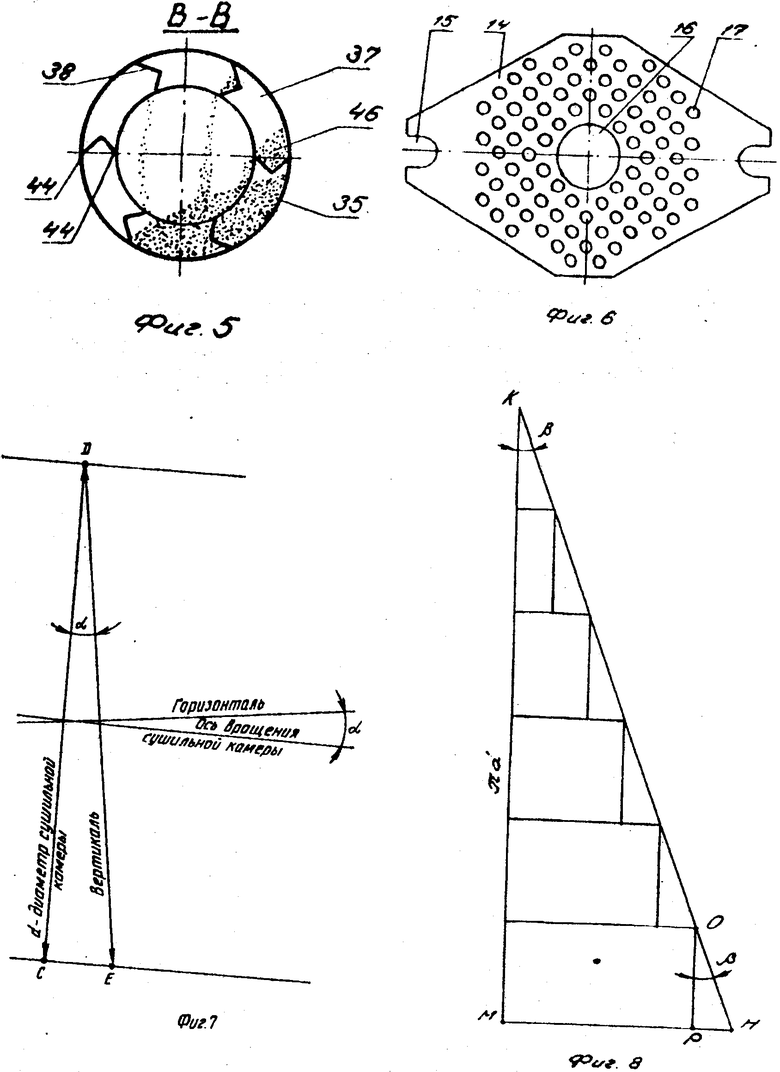

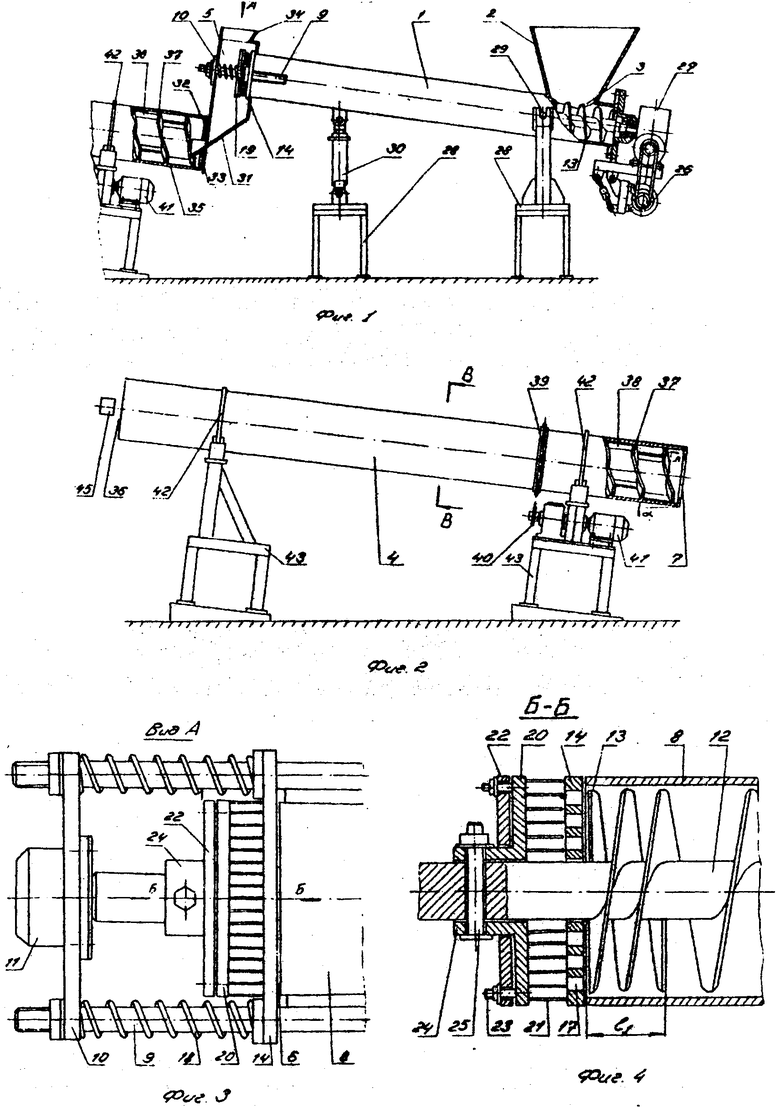

На фиг. 1 изображена установка для приготовления глинопорошка; на фиг. 2 - вращающаяся сушильная камера; на фиг. 3 - вид А на фиг. 1, без изображения промежуточной камеры; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - экструдерная решетка; на фиг. 7 - схема перемещения глины в сушильной камере; на фиг. 8 - схема развертки витка спирали.

Установка для приготовления глины содержит шнековый глиносмеситель 1 с бункером 2, установленным над загрузочным патрубком 3, вращающуюся сушильную камеру 4, объединенную со шнековым глиносмесителем 1, промежуточную камеру 5, образованную посредством совмещения разгрузочного патрубка 6 шнекового глиносмесителя 1 и загрузочного окна 7 вращающейся сушильной камеры 4.

Шнековый глиносмеситель 1 содержит корпус 8, на боковых сторонах которого жестко закреплены одними концами направляющие 9. Другие концы направляющих 9 объединены между собой траверсой 10, в которой размещена опора 11 вала 12 шнека 13. На валу 12 шнека с возможностью смещения вдоль вала установлена экструдерная решетка 14. Экструдерная решетка 14 выполнена с диаметрально расположенными открытыми вырезами 15, посредством которых экструдерная решетка установлена на направляющих 9, предотвращая поворот экструдерной решетки 14. Для установки на валу 12 шнека экструдерная решетка 14 имеет отверстие 16. Глина продавливается через отверстия 17 экструдерной решетки 14. Привод перемещения экструдерной решетки 14 выполнен в виде пружин 18, установленных на направляющих 9 между экструдерной решеткой 14 и траверсой 10. На валу 12 неподвижно закреплен рыхлитель 19, представляющий диск 20 с отверстиями, в которых установлены упругие стержни 21 (проволоки), которые одними концами контактируют с экструдерной решеткой 14, а другие концы их отогнуты и поджаты другим диском 22 посредством болтовых соединений 23. Диск 20 прикреплен к втулке 24, который соединен с валом 12 посредством болтового соединения 25, Шнек 13 связан с электрическим двигателем 26 через редуктор 27, при этом шнек 13 перед экструдерной решеткой 14 выполнен с участком l1, где шаг витков меньше шага витков на остальном участке шнека 13. Корпус 8 шнекового глиносмесителя 1 установлен на опорах 28 посредством шарнирных соединений 29, расположенных на стойках одной из опор 28, и посредством регулируемой стойки 30 установлен на другой опоре 28.

Промежуточная камера 5 имеет переднюю стенку 31 в виде наклонной течки, закрепленной одним концом к корпусу 8 шнекового глиносмесителя 1, а другой конец установлен в разгрузочном окне 7 вращающейся сушильной камеры 4 и разгрузочном окне 32 задней стенки 33 промежуточной камеры 5.

Передняя стенка 31 и задняя стенка 33 соединены между собой боковыми стенками. Промежуточная камера 5 сверху имеет патрубок 34 для технического осмотра и выполнения других работ.

Вращающаяся сушильная камера 4 содержит корпус 35 с приводом его вращения, установленный наклонно под углом, при этом его конец со стороны разгрузочного окна 36 установлен с превышением уровня конца со стороны загрузочного окна 7, т. е. наклон сушильной камеры, когда конец ее со стороны промежуточной камеры 5 расположен ниже, чем со стороны бункера загрузки в прессующую установку. К корпусу 35 жестко прикреплены спиральные лопасти 37, соединенные между собой продольными подъемниками 38, которые имеют в сечении V-образный профиль.

Угол наклона спиральных лопастей 37 выбран исходя из условия перемещения глины, т. е. чтобы она при подъеме продольными подъемниками 38 и рассеивания ее через воздушный поток нагретого воздуха попадал в следующую ячейку, образованную спиральными лопастями 37. Это достигается выбором угла наклона (атаки) спиральных лопастей, количеством продольных подъемников 38 и в зависимости от угла наклона сушильной камеры, и должны удовлетворять соотношению tgβ> ·tgα , где n - количество подъемников в сечении камеры; β - угол наклона (атаки) спиральных лопастей; α - угол наклона сушильной камеры.

·tgα , где n - количество подъемников в сечении камеры; β - угол наклона (атаки) спиральных лопастей; α - угол наклона сушильной камеры.

Привод сушильной камеры содержит зубчатый венец 39 ведущую звездочку 40, связанную с зубчатым венцом 39 цепью и электрический двигатель 41. Корпус 35 посредством бандажей 42 и опорных роликов установлен на стойках опор 43.

Продольные подъемники 38 прикреплены к спиральным лопастям 37 с расположением кромок 44 в плоскости, проходящей через ось сушильной камеры.

Приспособление для подачи теплоносителя во вращающуюся сушильную камеру 4 выполнено в виде вентилятора 45 (на чертежах показан условно), установленного у разгрузочного окна 36 сушильной камеры, и который подает отводящие газы из печи обжига готового изделия.

Глина 46 при вращении сушильной камеры поднимается посредством продольных подъемников 38.

Глина из глинозапасника подается в бункер 2, поступает в загрузочный патрубок 3 и шнеком 13 транспортируется к экструдерной решетке 14, при этом глина одновременно с передвижением перемешивается. Глина продавливается через экструдерную решетку 14, а установленный на валу 12 шнека 13 рыхлитель 19 своими упругими стержнями 21 дробит глину на мелкие кусочки, которые по наклонной течке промежуточной камеры 5 поступают во вращающуюся сушильную камеру 4.

Сушильная камеры 4 вращается посредством привода постоянно, в результате чего мелкие кусочки глины захватываются спиральными лопастями 37 и перемещаются по сушильной камере, а продольные подъемники 38 порциями поднимают частицы глины 46 и рассеивают через воздушный поток нагретого воздуха, который посредством вентилятора 45 нагнетают в сушильную камеру 4.

Сухая глина из сушильной камеры 4 ссыпается в глинодробилку, где она перемалывается и попадает в бункер прессующей установки.

Для поступательного перемещения глины угол атаки спиральных лопастей и угол наклона вращающейся сушильной камеры связаны соотношением tgβ> ·tgα .

·tgα .

Это соотношение определяется из следующего условия (фиг. 7). Глина, захваченная продольными подъемниками 38, перемещается по наклонной окружности (обозначим нижнюю и верхнюю точки, соответственно С и D), верхняя точка D которой смещена в сторону уклона. Например, частицы глины с нижней точки С продольным подъемником 38 подняты в верхнюю точку D, откуда падают по вертикали DE. Отрезок СЕ характеризует скорость перемещения глины вниз по наклонной при вращении сушильной камеры. Но проекция отрезка СЕ на горизонталь определяется выражением СЕ = d˙sinα .

Поскольку глина должна перемещаться вверх по наклонной, то на участке между двумя продольными подъемниками 38 глина должна быть сдвинута на величину, большую отрезка CE = d˙tgα .

Рассмотрим развертку одного витка лопасти (фиг. 8).

КМ = π˙d - окружность диаметра спиральной лопасти, которая разделена продольными подъемниками на n-ое количество.

МН = π˙d˙tgβ - шаг спиралей.

Из треугольников КМН и ОРН находим:

PH=  =

=

Отрезок РН это перемещение глины вверх по наклонной, следовательно: PH>CE, подставляя их значения, получают: >d·tgα

>d·tgα

Преобразуя и сокращая, получают:

tgβ> ·tgα

·tgα

Из полученного соотношения следует, что чем больше количество продольных подъемников, т. е. число n, тем должен быть больше угол атаки спиральной лопасти.

В случае застревания твердых включений в отверстиях экструдерной решетки 14 создается дополнительное усилие для возможности продавливания глины, превышающие усилие поджатия, создаваемое пружинами 18, и экструдерная решетка 14 смещается вдоль оси вала 12 шнека, отгибая часть упругих стержней 21 рыхлитель 19, а другая часть, входя в отверстие 17 экструдерной решетки 14, очищает их от твердых включений. По мере удаления твердых включений усилие для продавливания глины через экструдерную решетку 14 уменьшается и она под воздействием пружин 18 возвращается в исходное положение. Экструдеpная решетка 14 может иметь отверстия различных диаметров для получения глинистой смеси различного фрикционного состава. В этом случае шнековый глиносмеситель 1 комплектуется набором экструдерных решеток с различными диаметрами отверстий и шагом расположения отверстий.

При перемещении экструдерной решетки 14 для исключения попадания недробленой глины в сушильную камеру экструдерная решетка 14 выполняется с кольцевым выступом, входящим в разгрузочный патрубок 6 шнекового глиносмесителя 1 и при движении экструдерной решетки 14 перекрывает промежуток между ними и разгрузочным патрубком 6, исключая образование зазора между ними и возможности сброса недробленой глины в промежуточную камеру 5, либо предусматривается специальная накопительная камера для сброса твердых включений и глины при отходе экструдерной решетки. На чертежах эта особенность конструкции шнекового глиносмесителя 1 не изображена, так как не входит в объем притязаний и направлена для достижения иной цели, т. е. эти признаки являются несущественными для данного технического решения.

Предложенное техническое решение по сравнению с прототипом более эффективно, так как обеспечивается получение глинопорошка с однородной влажностью, т. е. более качественного, уменьшаются габариты установки и повышается ее производительность. (56) Авторское свидетельство СССР N 410951, кл. В 28 С 1/22, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2008215C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОРАЩИВАНИЯ И ВВЕДЕНИЯ В КОМБИКОРМ ПРОРОЩЕННОГО ЗЕРНА | 2014 |

|

RU2558219C1 |

| Сушилка кипящего слоя сыпучих материалов | 1980 |

|

SU937930A1 |

| СПОСОБ ВЫГРУЗКИ И ЗАГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА ДЛЯ СОРТИРОВКИ, СУШКИ, ХРАНЕНИЯ, А ТАКЖЕ ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ХРАНИЛИЩЕ СЫПУЧИХ МАТЕРИАЛОВ, СПОСОБ СУШКИ СЫПУЧИХ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388886C2 |

| Устройство для сушки дисперсных материалов | 1990 |

|

SU1816945A1 |

| ГЛИНООЧИСТИТЕЛЬ | 1992 |

|

RU2054998C1 |

| СУШИЛЬНАЯ УСТАНОВКА С АППАРАТОМ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2006 |

|

RU2326317C1 |

| ГОРИЗОНТАЛЬНАЯ СПИРАЛЬНАЯ ВИБРОСУШИЛКА | 2006 |

|

RU2326299C1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И ДОЗИРОВАННОЙ ПОДАЧИ ГЛИНИСТОГО СЫРЬЯ | 2014 |

|

RU2574099C1 |

Использование: устройства для обработки глины. Сущность: установка содержит смеситель с загрузочным и разгрузочным патрубками, экструдерную решетку, сушилку в виде корпуса с загрузочным и разгрузочным отверстиями, рабочего органа, кожух, соединяющий сушилку со смесителем. В корпусе смесителя установлен шнек с валом. Установка снабжена рыхлителем. Рыхлитель неподвижно закреплен на валу и расположен в кожухе. Экструдерная решетка установлена с возможностью перемещения по оси вала и размещена между шнеком и рыхлителем. Корпус сушилки установлен с возможностью вращения и под углом к горизонту в сторону загрузочного патрубка смесителя. Рабочий орган выполнен в виде закрепленных на внутренней поверхности корпуса сушилки спиральных лопастей. Лопасти соединены между собой продольно расположенными элементами. 8 з. п. ф-лы, 8 ил.

tgβ> ·tgα

·tgα

где α - угол наклона корпуса сушилки

β - угол атаки спиральных лопастей

n - количество продольных элементов, расположенных в поперечном сечении корпуса сушилки.

Авторы

Даты

1994-02-28—Публикация

1991-07-30—Подача