Настоящее изобретение относится к производству кормовых добавок, в частности к способу и установке для переработки сахаросодержащих продуктов, таких как меласса, в кормовые добавки.

Меласса широко используется в качестве основы кормовых добавок. Производство кормовых добавок на основе мелассы включает нагревание сырой мелассы, чтобы снизить содержание воды и кристаллизовать сахара мелассы. Если мелассу нагревают до соответствующей температуры в течение соответствующего периода времени и затем охлаждают с соответствующей скоростью, то после охлаждения образуется твердый стекловидный кристаллический блок. Если вводят добавки (например, витамины, минералы или фармацевтические препараты) и смешивают с нагретой мелассой перед тем как происходит отверждение, то стекловидный блок мелассы по охлаждении служит носителем добавок, а также регулирует их распределение. Когда животное лижет блок, его слюна растворяет носитель и позволяет добавкам поглощаться. Хоть и приятно, но животное устает лизать, тем самым регулируя количество проглоченной добавки. Кроме того, поскольку жидкость (например, слюна или дождевая вода) может проникать только на короткое расстояние под поверхностью стекловидного блока, то растворение блока ограничено по скорости и, следовательно, предсказуемо по времени.

По этим причинам кормовые добавки на основе композитных продуктов очень удобны для применения и становятся все более популярными среди фермеров для введения регламентированных количеств добавок, таких как питательные элементы, витамины, минералы или белки, домашнему скоту за некоторый период времени.

Известный способ переработки мелассы для получения кормовой добавки, как описано выше, заключается в смешивании мелассы с растительным маслом и нагревании смеси в баке. Нагревание вызывает удаление воды испарением и одновременно вызывает химические изменения в химии сахаров (например, крекинг сахаров), приводя смесь в твердое и стекловидное состояние после охлаждения. После нагревания до желаемой температуры смесь переводят в вакуумируемый резервуар, в котором сушку и охлаждение проводят в условиях вакуума (т.е. при давлении ниже атмосферного), чтобы гарантировать возможно более полное удаление воды из смеси. Когда температура падает до такой величины, что добавки не будут повреждаться, желательные компоненты смешивают со смесью, чтобы создать нужную композицию кормовой добавки. Теплую смесь, имеющую тестообразную консистенцию, затем выдают в контейнеры, при этом она охлаждается и отверждается в стекловидные блоки, как описано выше.

Недостатки известных способов переработки включают: 1. большое количество топлива, требуемое для нагревания смеси; 2. время выполнения способа, которое ограничено по скорости скоростью испарения жидкости; 3. неприятный запах летучих паров, выходящих во время фазы сушки, который законодательство по окружающей среде требует устранить с помощью дорогих и энергетически неэффективных методов перед тем как пары могут быть выпущены в атмосферу; 4. температурно-чувствительные добавки могут быть добавлены только в низкотемпературных стадиях способа, что вносит сложности с оборудованием и проблемы контроля; 5. интенсивное нагревание и высокие температуры приводят к уносу частиц вещества с потоком воздуха, а химические изменения сложного профиля сахаров вызывают потери сахара примерно от 2 до 8%.

Целью настоящего изобретения является устранение одного или больше вышеуказанных недостатков.

Согласно первому объекту изобретения обеспечивается способ производства кормовой добавки, предусматривающий подачу жидкой композиции в первый резервуар, нагревание композиции и одновременно, по меньшей мере, частичное вакуумирование резервуара, охлаждение и отверждение композиции.

Второй объект изобретения обеспечивает способ производства кормовой добавки, предусматривающий подачу углеводсодержащей жидкой композиции в первый резервуар, нагревание композиции и одновременно, по меньшей мере, частичное вакуумирование резервуара, охлаждение и отверждение композиции.

Третий объект изобретения обеспечивает способ производства кормовой добавки на основе мелассы, предусматривающий подачу мелассосодержащей жидкой композиции в первый резервуар, нагревание композиции и одновременно вакуумирование резервуара, охлаждение и отверждение композиции.

Стадия нагревания предпочтительно включает подъем температуры композиции выше точки, при которой в композиции происходят химические изменения.

Применение вакуума в обработке нагретой мелассы не имеет аналогии с прежним уровнем техники в значительной степени, поскольку реакция может проходить при повышенной температуре, которая может быть причиной внезапного вскипания или вспенивания композиции, что может делать нагретый резервуар потенциально опасным (поврежденным или взрывоопасным). Преимущественно изобретение может позволить сварить композицию при более низкой температуре и в результате менее энергичной реакции.

Вакуум предпочтительно создают, используя вакуумную систему. Вакуумная система, если используется, может включать вакуумный насос, которым идеально является жидкостно-кольцевой вакуумный насос, оболочка и труба теплообменника и бак для воды с отдельным потоком охлаждающей воды для насоса и конденсор с отдельной петлей охлаждающей воды. Нагревание композиции может быть достигнуто применением масляного нагревателя или нагревателя, работающего на бензине, чтобы генерировать пар или чтобы нагреть теплоноситель, который предпочтительно циркулирует через рубашки резервуаров. Способ предпочтительно включает испарение значительной части влаги, присутствующей в композиции, и удаление образующихся паров из резервуара. Пары, будучи удаленными, предпочтительно конденсируются в конденсоре.

Предпочтительно также используют вторую стадию ступени охлаждения, во время которой из композиции удаляется тепло и избыток влаги, чтобы достичь желательной вязкости. В наиболее предпочтительном варианте изобретения стадия охлаждения включает быстрое удаление тепла из композиции, например, быстрым переводом композиции во второй резервуар, поддерживаемый при более низкой температуре, т.е. в более холодный резервуар.

Второй резервуар, если используется, имеет средство (например, вакуумную систему), соединенное с ним, для снижения давления в нем во время стадии охлаждения.

Стадия охлаждения может дополнительно включать добавочную стадию испарения, снова используя вакуумную систему, чтобы испарить часть композиции, например часть воды.

Обработанную композицию предпочтительно направляют в сливной резервуар.

Одну или больше добавок предпочтительно смешивают с композицией в некоторой точке процесса. Смешивание может быть достигнуто любым подходящим средством, хотя предусмотрено применение шнекового смесителя с механическим приводом.

Композиция может включать мелассу или обработанный сахаросодержащий жидкий продукт и одну или больше добавок, выбранных из группы, содержащей витамин, минерал, белок, отдушку, краситель, консервант и другой состав.

Обработанную композицию предпочтительно направляют в контейнер или контейнеры. Выдача может быть выполнена с использованием экструдера.

Композиция может перемешиваться на любой или на всех стадиях процесса. Для этой цели может использоваться лопастная мешалка с механическим приводом.

Четвертый объект изобретения обеспечивает установку для производства кормовой добавки, содержащую первый резервуар и средство для подачи жидкой композиции в первый резервуар, средство для нагревания и средство для создания вакуума в композиции в первом резервуаре.

Пятый объект изобретения обеспечивает установку для производства кормовой добавки, содержащую первый резервуар и средство для подачи углеводсодержащей жидкой композиции в первый резервуар, средство для нагревания и средство для создания вакуума в композиции в первом резервуаре.

Шестой объект изобретения обеспечивает установку для производства кормовой добавки на основе мелассы, содержащую первый резервуар и средство для подачи мелассосодержащей жидкой композиции в первый резервуар, средство для нагревания и средство для создания вакуума в композиции в первом резервуаре.

На практике, вероятно, что резервуар нуждается в системе сброса давления, которая предотвращает превышение заданного порога давления внутри резервуара. Повышение давления может произойти, когда композиция внезапно вскипает вследствие химических изменений в материалах, что иногда случается при нагревании сахаров. Такая возможная система сброса давления в резервуаре включает переливной выпускной трубопровод, через который композиция может вытекать, если давление в резервуаре превышает заданный порог. Выпускной трубопровод может включать барометрический затвор, чтобы поддерживать давление вакуума.

Впускные и выпускные клапаны могут использоваться для заполнения и/или опорожнения резервуара и трубопроводов, а трубы и желоба могут использоваться для перемещения композиции в способе.

Способ и/или установка, в идеале, хотя и необязательно, управляются компьютером. Компьютер, если его используют, может контролировать работу любого компонента процесса. Также могут использоваться датчики для наблюдения за процессом и/или установкой. Такие датчики включают датчики температуры, веса, деформаций, давления-вакуума и т.д.

Предусмотренные преимущества изобретения включают: 1. снижение температуры кипения пропорционально созданному уровню вакуума, которое позволяет достичь эксплуатационной гибкости в отношении а) нагрева до желаемой температуры за более короткий период времени (таким образом, существенно улучшая производительность и снижая затраты на тонну продукта); или б) удаления того же объема влаги из композиции при более низкой температуре (таким образом, добиваясь снижения себестоимости в исчислении на расход топлива); в) предотвращения потери примерно 2-8% сахара за счет менее сильных активности резервуара и химической конверсии сахара; 2. представление возможности включать другие высоковлажные сырьевые материалы в состав как альтернативу или в дополнение к мелассе, которые в настоящее время не практикуют использовать в процессе варки. (Считается, что это является существенным для успешного продолжения производства блоков в будущем, так как качество и доступность мелассы падают вследствие улучшения методов рафинирования сахара и роста использования мелассы в других отраслях промышленности); 3. снижения расхода топлива, которое, вероятно, имеет сильное влияние на выброс сажи; 4. в то время как способ атмосферной варки производит до 0,01 м3/с насыщенного пара, который содержит значительные объемы пахнущих соединений, включая углеводы и метауглероды (которые по современному законодательству не должны выбрасываться в атмосферу и требуют значительных капитальных затрат и дальнейшего полезного использования, чтобы обеспечить соответствие закону), процесс вакуумной варки устраняет этот источник запаха без существенных капитальных затрат и без эксплуатационных расходов на оборудование, применяемое в настоящее время, путем конденсации всего пара во время процесса вакуумной варки.

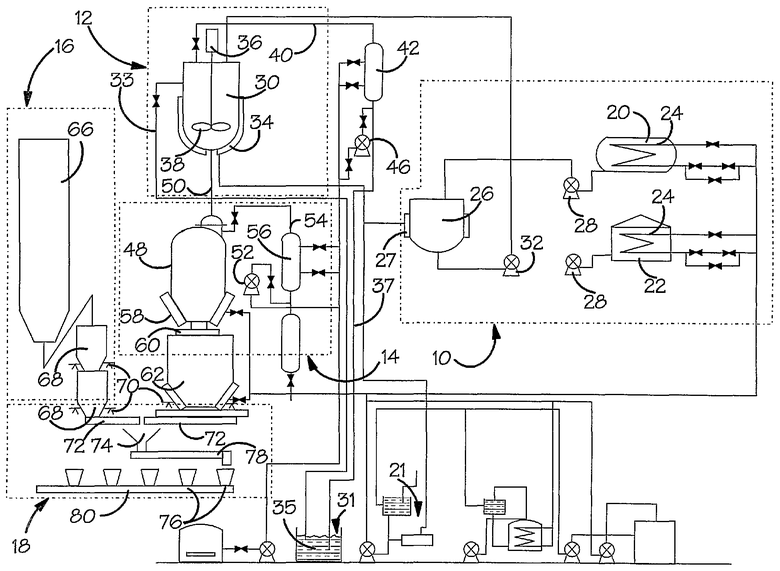

Предпочтительный вариант изобретения будет описан только в качестве примера со ссылкой на сопровождающий чертеж, который показывает схематическую системную диаграмму варианта производства кормовой добавки по изобретению.

Из чертежа следует, что установка, показанная в самом общем виде, предназначена для подачи сырьевого жидкого продукта, содержащего мелассу-углевод, последовательно из хранилища и стадии 10 предварительного смешивания в стадию 12 нагревания, где жидкую смесь нагревают в условиях вакуума, стадию 14 охлаждения и высушивания, где несущий материал охлаждают, а пары удаляют, стадию 16 смешивания, где добавки подмешивают и перемешивают с несущим материалом, и стадию 18 выдачи, где конечный продукт (содержащий носитель и добавки) выдают в контейнеры и затем позволяют отверждаться в стекловидный блок при охлаждении до окружающей температуры.

Хранилище и стадия 10 предварительного смешивания включают резервуары 20, 22 для хранения, в которых раздельно хранятся сырьевые материалы, такие как вещество на основе сахара (например, меласса) и растительное масло (например, пальмовое масло). Резервуары 20, 22 нагревают с помощью труб 24, через которые течет горячая вода, чтобы поддерживать материалы в текучем состоянии. Сырьевые материалы закачивают насосом 28 в резервуар 26 для предварительного смешивания. Предварительно смешанный материал (премикс) включает жидкую сырьевую композицию, обычно содержащую 40-100% мелассы в зависимости от содержания в ней сахара, остаток составляет пальмовое масло или другой жидкий пищевой продукт.

Желаемое количество предварительно смешанного материала затем переводят из резервуара предварительного смешивания в резервуар 30 нагревания стадии 12 нагревания насосом 32. Резервуар 30 нагревания нагревают, используя рубашку 34 резервуара, в которую подают горячее масло из бойлера 21. Порцию материала в резервуаре 12 нагревания постоянно перемешивают лопастной мешалкой 38 с электромотором 36. Нагревание материала выше точки кипения в резервуаре 30 нагревания принуждает воду выгоняться из него в виде пара, который выходит из резервуара 30 нагревания через выпускную трубу 40 для выпуска пара и снова конденсируется в воду в конденсоре 42 (холодильнике). Вакуумный насос 46 жидкостно-кольцевого типа соединен выпускной трубой 40 с резервуаром 12 нагревания и служит в основном, чтобы снижать давление в резервуаре 30 нагревания, а также служит форвакуумным насосом для конденсора 42.

Стадия нагревания включает нагревание несущего материала в резервуаре до 90-125°С в течение 30-150 минут, причем давление в резервуаре поддерживается ниже, чем атмосферное давление. Давление в резервуаре может быть в пределах от 1000 до 100 мбар по манометру.

Смесь при нагревании непрерывно перемешивается мешалкой 38.

Чтобы предотвратить повреждение резервуара 30 нагревания в случае внезапного вскипания, используют систему 31 сброса давления. Система сброса давления включает выпускной трубопровод 33, верхний конец которого соединен с боковой стенкой резервуара нагревания в точке, расположенной выше, чем нормальный уровень смеси внутри резервуара, а нижний конец которого погружен в ванну 35 с водой, которая создает барометрический затвор. Используют также второй трубопровод 37, причем его нижний конец также погружен в ванну 35 с водой, а его верхний конец соединен с конденсором 42. Если глубина, на которую погружены концы трубопроводов 33, 37 в столб воды, является высотой напора воды, эквивалентной создаваемому вакууму, то вакуум в резервуаре 30 не нарушается и не ухудшается. Однако в случае быстрого расширения композиции давление в резервуаре 30 будет повышаться, тем самым поднимая давление во втором трубопроводе 37, что позволяет композиции сливаться через выпускной трубопровод 33.

Стадия нагревания способа предназначена, чтобы удалить основную часть воды из композиции, но она же вызывает химические изменения (например, крекинг) сахаров, присутствующих в предварительно смешанной сырьевой композиции, которые являются решающими в производстве конечного стекловидного блока.

После нагревания смесь переводят из резервуара 12 нагревания по трубе 50 во второй вакуумный резервуар 48, который является частью стадии 14 охлаждения и сушки. Второй вакуумный резервуар 48 также поддерживают в условиях вакуума с помощью жидкостно-кольцевого вакуумного насоса 52, который служит, чтобы продолжить удаление влаги из несущего материала. Водяной пар отводят из второго вакуумного резервуара 48 через вторую выпускную трубу 54 для выпуска пара и конденсируют во втором конденсоре 56 (который также соединен с вакуумным насосом 46).

Необязательно, смесь во втором вакуумном резервуаре 48 можно перемешивать, используя лопастную мешалку с мотором (не показана).

Температуру несущего материала во втором вакуумном резервуаре 48 регулируют, используя водяную рубашку 58, в которую поступает горячая вода, чтобы предотвратить отверждение или значительное возрастание вязкости несущего материала. Когда желаемое содержание влаги достигнуто, открывают золотниковый клапан 60, позволяя материалу стекать в сливной резервуар 62. Сливной резервуар 62 также нагревают водяной рубашкой 64, чтобы материал не стал твердым или слишком вязким.

Стадия 14 охлаждения и сушки заключается в снижении давления во втором вакуумном резервуаре до давления ниже атмосферного давления, с целью дальнейшего снижения содержания влаги в течение 10-30 минут при охлаждении до примерно 50-75°С. Давление в резервуаре может быть в пределах от 170 до 35 мбар по манометру.

Следующая стадия 16 способа заключается в подмешивании добавок в обработанный материал, чтобы образовать сложную композицию. Стадия подмешивания содержит бункер 66, в котором хранятся добавки (Показан один бункер 66, хотя могут использоваться несколько бункеров в зависимости от добавок, подлежащих включению). Добавки смешивают в смесителе 68 перед их подмешиванием в несущий материал, используя шнеки, размещенные в каждом бункере.

Преимущество состоит в том, что способ позволяет инициировать высокотемпературную реакцию в варочном резервуаре, не повреждая добавки, поскольку их добавляют позднее, на стадии с более низкой температурой.

Сливной резервуар 62 и смесители 68 постоянно взвешивают, используя электронные динамометрические элементы 70, таким образом, что состав конечной сложной композиции можно постоянно отслеживать, анализировать и/или корректировать, если необходимо.

Окончательное смешивание выполняется парой шнеков 72. Смешанную сложную композицию затем подают в загрузочную воронку 74 перед выдачей в контейнеры 76 экструдером 78. Контейнеры 76 поэтапно проходят на ленте конвейера 80 ниже экструдера 78, а экструдер настроен так, чтобы выдавать заданный объем продукта в каждый контейнер, когда он временно останавливается под экструдером.

Как указано выше, преимущество нагревания смеси в условиях вакуума заключается в том, что стадия нагревания может быть проведена при пониженной температуре (или меньше тепла требуется, чтобы достичь той же самой температуры). Это значит, что добавление термочувствительных добавок теперь возможно на стадии предварительного смешивания до того, как они будут инактивированы или разрушены на стадии варки.

Сложная композиция, выданная в контейнеры 76, охлаждается до окружающей температуры (примерно 20°С) и образует твердый, жесткий, кристаллический, стекловидный кормовой блок.

Изобретение не ограничивается деталями приведенного варианта, например вместо пальмового масла могут быть применены другие масла, такие как кукурузное масло или любое другое растительное масло; вместо мелассы может быть применено любое другое углеводсодержащее вещество, такое как сахар, или сироп, или их смеси.

Параметры процесса могут быть отрегулированы таким образом, чтобы соответствовать отдельным применениям. Переменные параметры процесса включают состав композиции (т.е. состав премикса, количество и тип добавок), температуру обработки, время обработки и уровни вакуума.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРМОВАЯ ДОБАВКА ДЛЯ ЖИВОТНЫХ | 2007 |

|

RU2421014C2 |

| Способ получения кормовой добавки | 1989 |

|

SU1776378A1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРНОГО РАСТВОРА | 2012 |

|

RU2582649C2 |

| Способ получения кормовой добавки для жвачных животных | 1984 |

|

SU1237156A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ДОБАВОК С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРЕДПРИЯТИЙ САХАРНОЙ ПРОМЫШЛЕННОСТИ | 2013 |

|

RU2546164C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ И ПТИЦ НА ОСНОВЕ РАСТИТЕЛЬНЫХ ЭКСТРАКТОВ | 2020 |

|

RU2767351C2 |

| Способ получения гранулированной кормовой добавки | 2021 |

|

RU2809363C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ И КОРМОВАЯ ДОБАВКА "АРКАДАМИН" ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ И ПТИЦ | 2008 |

|

RU2361416C1 |

| Жиросодержащая добавка для гранулированных комбикормов | 1978 |

|

SU674739A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ДОБАВОК | 2013 |

|

RU2557221C2 |

Изобретение относится к производству кормовых добавок, к способу и установке для переработки сахаросодержащих продуктов. Жидкий сахаросодержащий продукт подают в резервуар, нагревают с одновременным вакуумированием до температуры, вызывающей крекинг сахаров, выпаривают воду, удаляя ее в виде пара. Затем сахаросодержащий продукт охлаждают под вакуумом с выпариванием воды и удалением ее в виде пара при поддержании температуры, предотвращающей отверждение или значительное возрастание вязкости сахаросодержащего продукта. Полученный продукт подают в контейнеры, где охлаждают до температуры окружающей среды с образованием твердого кристаллического стекловидного кормового блока. Изобретение позволяет сделать получение твердого кормового блока на основе жидкого сахаросодержащего продукта более экономичным и безвредным для окружающей среды. 3 н. и 25 з.п. ф-лы, 1 ил.

| US 6440478 В1, 27.02.2008 | |||

| US 3895117 А, 15.07.1975 | |||

| US 3961081 А, 01.06.1976. |

Авторы

Даты

2009-03-27—Публикация

2006-05-24—Подача