Изобретение относится к области порошковой металлургии, непосредственно к оборудованию для обработки дискретных или сплошных материалов при одновременном или комбинированном воздействии на них высоких до 200 МПа давлении и температуры до 2000°C, создаваемых в газовой среде рабочей камеры газостата. Основными компонентами газостата являются: собственно газостат, содержащий контейнер с верхней и нижней пробками, а также силовую станину; газовая и вакуумная системы, создающие технологически необходимое давление в рабочей камере; система нагрева; системы охлаждения и управления, а также гидропривод. Эффективность работы газостата зависит, в основном, от надежности и производительности его главной газовой системы.

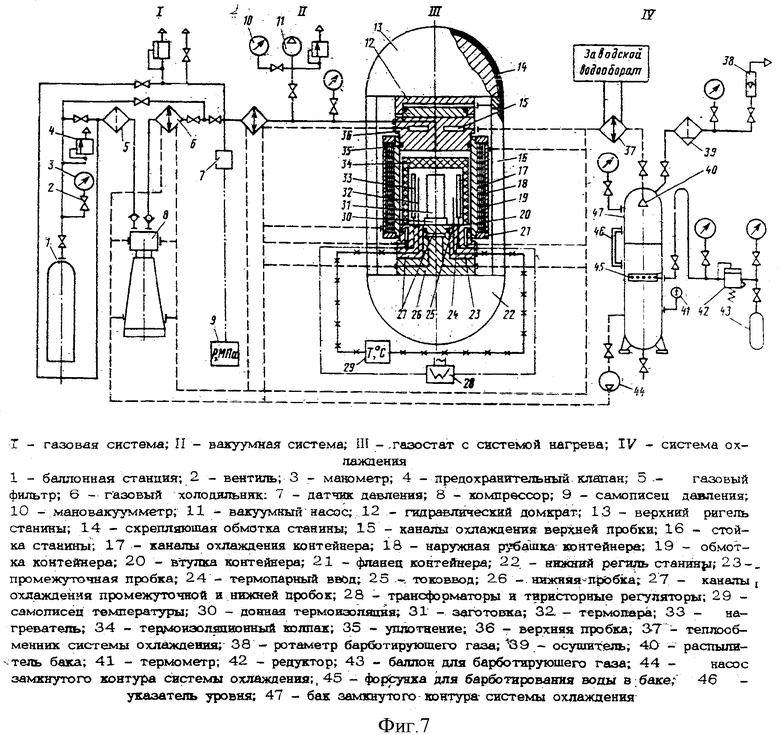

Аналогом изобретения является газостат, описанный в книге «Процессы и оборудование для газостатической обработки. М.: Металлургия, 1994 г., стр.110. Газостат-аналог содержит газовую и вакуумные системы, собственно газостат с системой нагрева и систему охлаждения, а также гидропривод.

Газовая система аналога включает баллонную станцию, компрессор, контрольно-измерительную аппаратуру, трубопроводы и запорно-регулирующую аппаратуру высокого давления (запорные вентили с ручным управлением). Выполнение стандартных технологических операций газостатического спрессовывания материала, таких как: вакуумирование рабочей камеры, заполнение ее рабочим газом из баллонов самотеком, подъем давления в камере с помощью компрессора, сброс газа из контейнера в баллоны самотеком по окончании рабочего цикла с последующим откачиванием газа компрессором и сообщение внутреннего пространства рабочей камеры с атмосферой, требует использования от 15 до 20 запорных органов, устанавливаемых на газовом трубопроводе высокого давления.

Недостатком аналога является то, что при использовании запорных вентилей с ручным управлением невозможно автоматизировать рабочий цикл газостата, а при использовании индивидуальных запорных клапанов с электромеханическим или пневматическим дистанционным управлением, устанавливаемых между компонентами газовой системы в различных точках газового трубопровода, значительно возрастает число газовых соединений высокого давления, его длина, а также длина трубопровода пневмосистемы управления клапанами высокого давления. Другим недостатком аналога является то, что для создания давления в контейнере используется компрессор, установленный непосредственно между баллонной станцией и рабочей камерой, максимальное давление нагнетания которого должно быть не менее технологически необходимого давления рабочего цикла, практически находящегося в диапазоне 100-200МПа. При указанном расположении компонентов, а именно: баллоны-компрессор-рабочая камера, производительность компрессора резко снижается по мере увеличения его степени сжатия - отношение давления нагнетания к давлению всасывания, в данном случае равное отношению давления в контейнере к давлению в баллонах. При этом увеличивается время рабочего цикла и снижается производительность газостата.

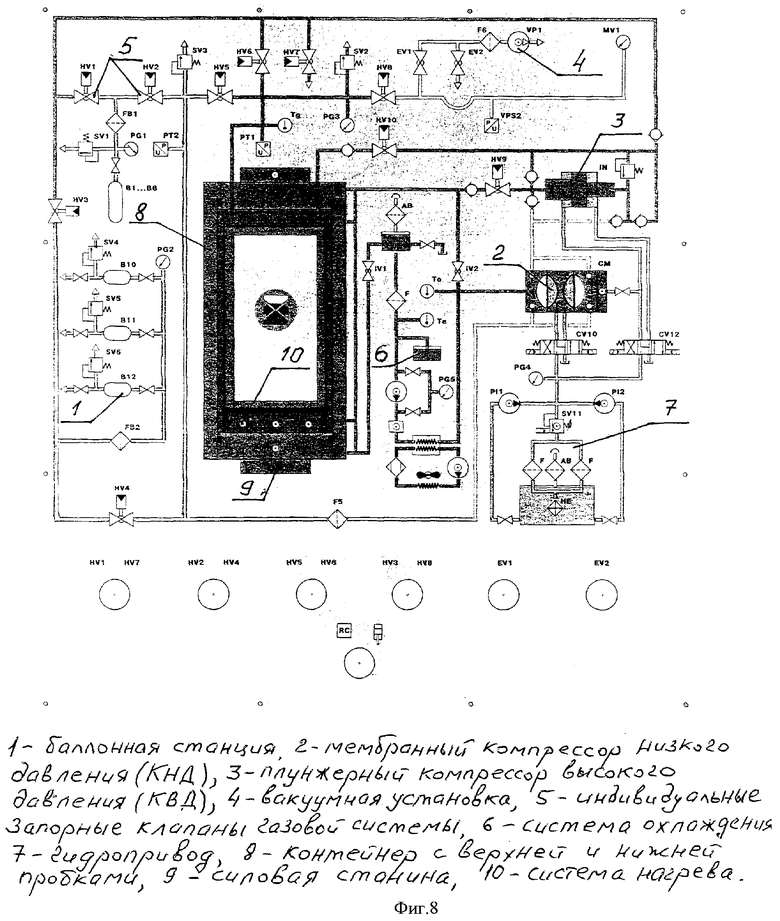

Прототипом заявляемого изобретения является газостат, описанный в полезной модели RU 33884 U1, B22F 3/14, 20.11.2003. Газостат содержит собственно газостат, включающий рабочую камеру и силовую станину, газовую систему, системы нагрева и охлаждения, систему управления и гидропривод.

Газовая система прототипа содержит баллонную станцию, последовательно работающие компрессоры низкого и высокого давлений (КНД и КВД), вакуумную установку, контрольно-измерительную аппаратуру и индивидуальные газовые запорные клапаны, установленные на трубопроводе высокого давления газовой системы. Газостат-прототип обладает теми же недостатками, что и газостат-аналог, связанными с установкой индивидуальных дистанционно управляемых клапанов на трубопроводе высокого давления между компонентами газовой системы. Кроме этого, отсутствие устройства синхронизации производительности КНД и КВД при их последовательном включении приводит к перегрузке и досрочному выходу из строя элементов мембранного блока КНД, например эластичных мембран, используемых в качестве элемента, создающего давление в газовой полости мембранного блока; а также всасывающих и нагнетательных газовых клапанов компрессора. Максимальное давление нагнетания КНД, как правило, не превышает 40-60 МПа, а минимальное давление всасывания - не менее 3 МПа, что используется для откачивания газа из контейнера в баллоны по окончании рабочего цикла. Компрессор высокого давления (КВД) выполнен в виде поршневого газового мультипликатора, имеющего более низкую производительность, чем мембранный компрессор низкого давления (КНД) с эластичными мембранами, и соединен с ним последовательно.

Объем мембранного блока КНД больше объема газового цилиндра КВД, поэтому при последовательной работе компрессоров не весь газ при каждом ходе вытесняется мембраной из блока в газовый цилиндр первой ступени КВД при перемещении ее из одного крайнего положения в другое (из левого в правое и наоборот). В результате снижается производительность газового привода и газостата в целом, а при росте давления в линии нагнетания КНД выше максимально допустимой величины срабатывает предохранительный клапан, установленный между компрессорами, при этом безвозвратно теряется газ, выпускаемый клапаном в атмосферу. Кроме этого, газовая схема прототипа не позволяет одновременно использовать оба компрессора для подъема давления в контейнере в режиме их параллельного включения.

Задачей предлагаемого изобретения является устранение вышеупомянутых недостатков и создание надежного, производительного газостата с длительным сроком службы.

Достигаемый при этом технический эффект: уменьшение числа соединений и длины газового трубопровода высокого давления, снижение металлоемкости запорных клапанов и потерь рабочего газа за цикл, повышение производительности, увеличение надежности и улучшение условий эксплуатации газостата.

Выполнение поставленной задачи и получаемый при этом технический эффект обеспечиваются тем, что в предлагаемой конструкции газостата панель газовой системы выполнена в виде единого узла, установленного на рациональном расстоянии от других компонентов системы, а несколько запорных блок-клапанов с гидравлическим приводом монтируются на едином блоке, в котором расположены газовые каналы, соединяющие их надклапанные и подклапанные полости и заменяющие внешние трубопроводы, необходимые для соединения индивидуальных клапанов.

Изложенное позволяет значительно уменьшить число газовых соединений и длину трубопровода высокого давления, а также длину гидравлического трубопровода управления газовыми клапанами, поскольку к блокам гидрораспределителей, установленных на газовой панели, от насоса подводится одна напорная и отводится одна сливная магистраль.

Расположение и соединение КНД и КВД между собой и с компонентами газовой системы позволяет выполнять подъем давления в контейнере одновременно обоими до величины максимального давления нагнетания КНД, а затем более высокое давление рабочего цикла в режиме последовательной работы КНД и КВД. При этом КНД создает на всасывании КВД давление, равное максимальному давлению всасывания КВД, эта величина ограничена срабатыванием регулятора давления, настроенного на эту величину и перепускающего избытки газа в линию всасывания КНД.

Такое взаимодействие компрессоров с компонентами газовой системы позволяет исключить потерю рабочего газа в процессе подъема давления в контейнере, сократить время цикла и повысить производительность газостата.

Использование запорных блок-клапанов с гидроприводом позволяет в два с лишним раза уменьшить диаметр гидроцилиндра по сравнению с аналогичным диаметром клапана с пневмоприводом за счет более высокого давления управления гидропривода (5-7 МПа) в сравнении с 1 МПа - давлением, ограниченным конструкцией выпускаемой в настоящее время пневмоаппаратуры. Быстроразъемное соединение иглы и штока гидравлического цилиндра с помощью двух полумуфт и фиксирующего наружного кольца, а также соединение стакана и цилиндра клапана с помощью байонета обеспечивают быстрые сборку-разборку и удобство его обслуживания. Последнее конструктивное решение исключает возможность деформации байонетного замка гидроцилиндра и стакана клапана, что имеет место при использовании резьбового соединения, приводящего, в результате воздействия на резьбу значительных усилий пружин и рабочего давления, к затруднениям, а иногда и к невозможности разобрать клапан.

Конструкция газостата поясняется следующими чертежами:

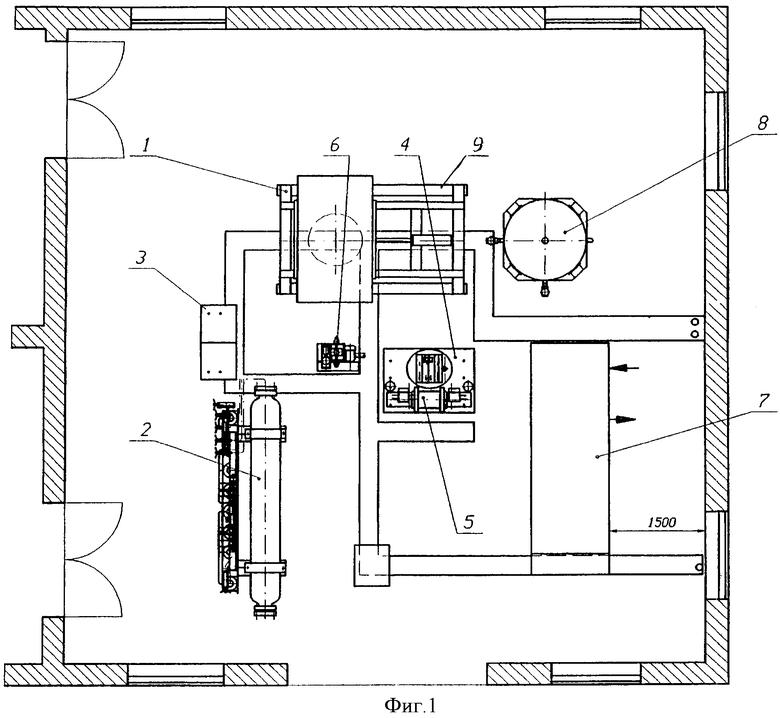

Фиг.1 - планировка газостата.

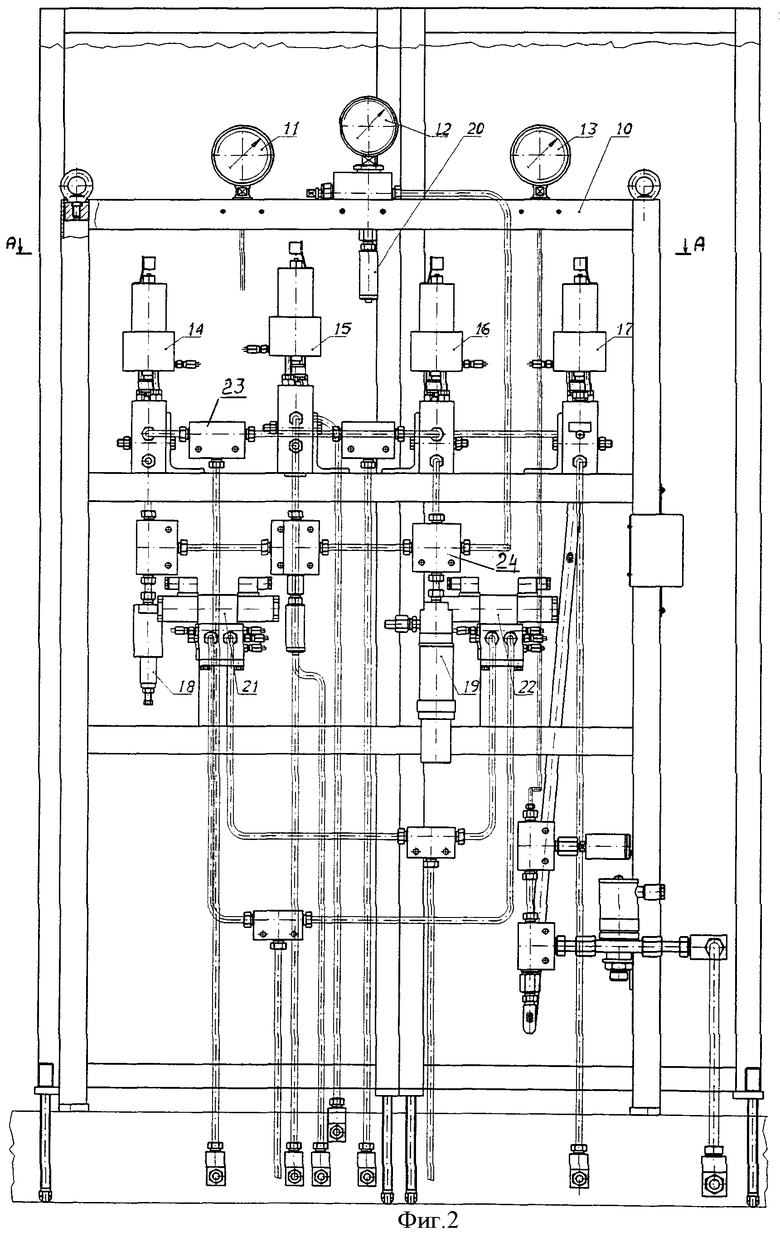

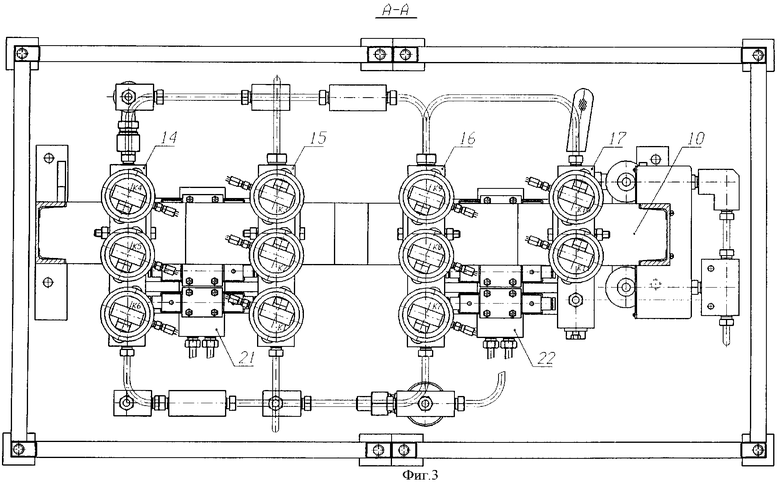

Фиг.2 - газовая панель, вид спереди.

Фиг.3 - газовая панель, сечение - вид сверху.

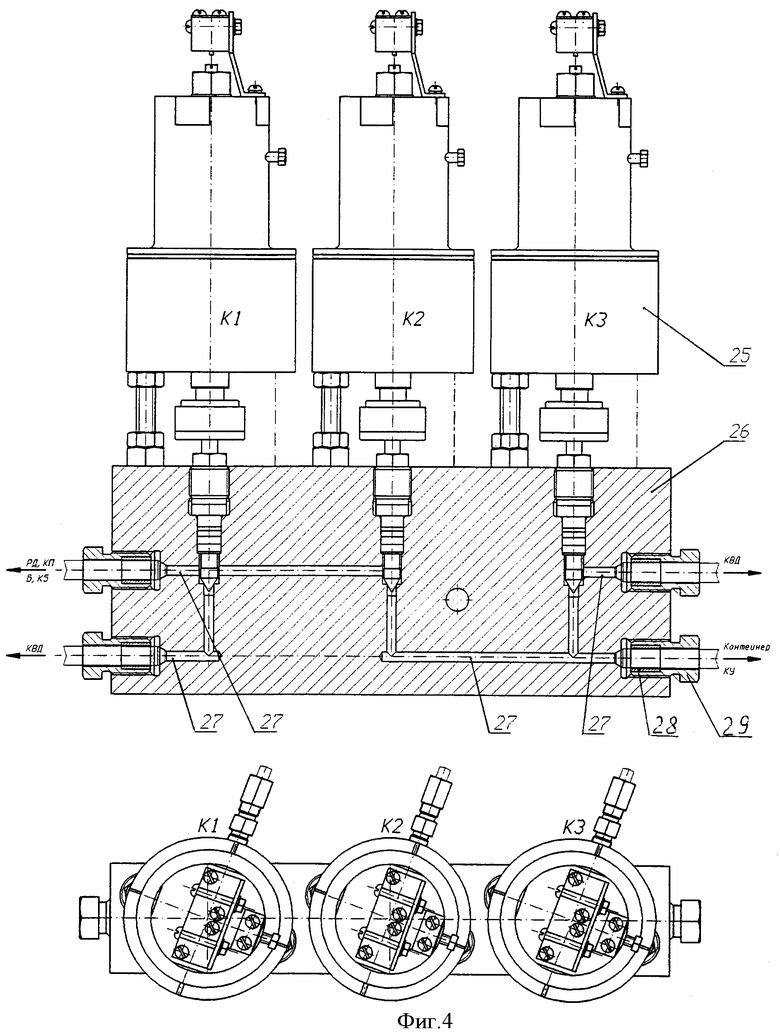

Фиг.4 - блок клапанов.

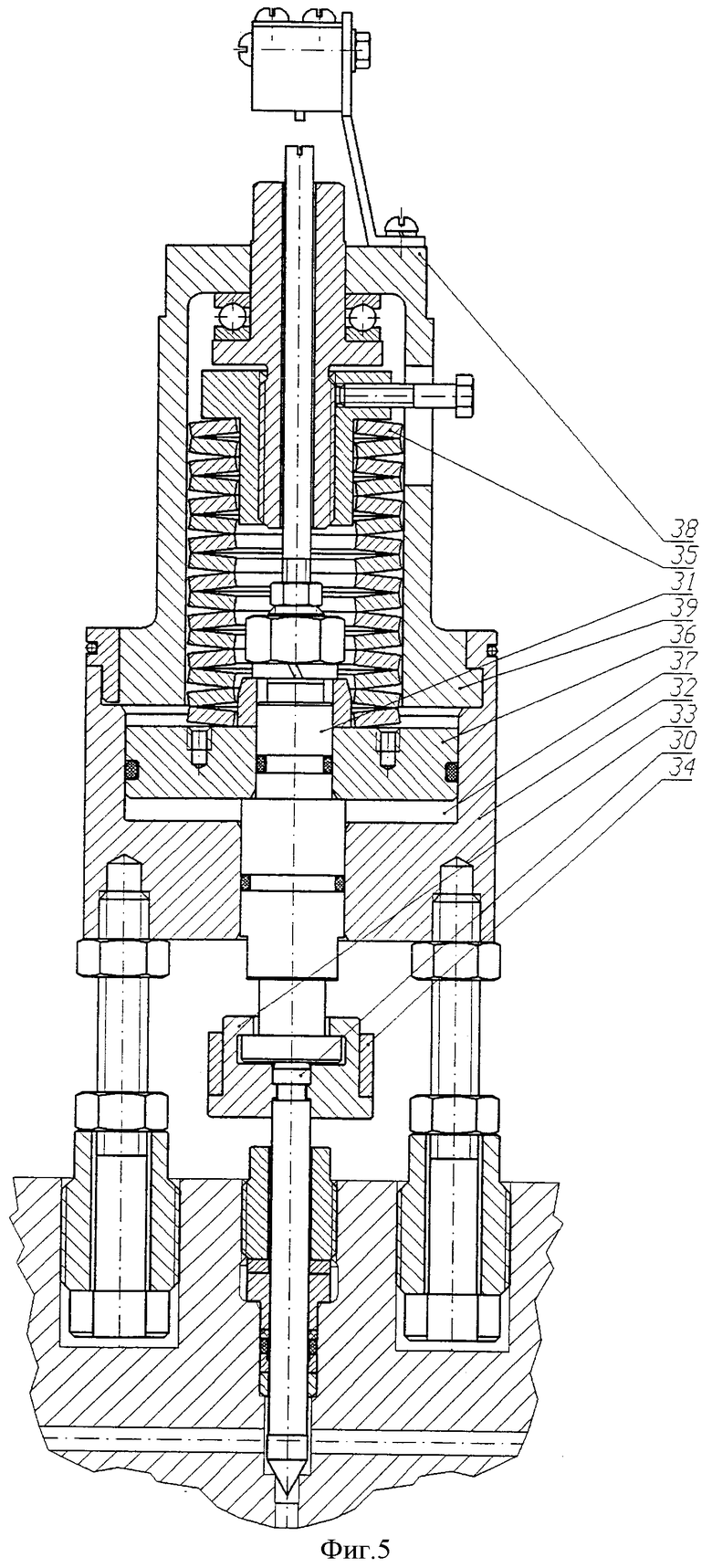

Фиг.5 - блок-клапан запорный.

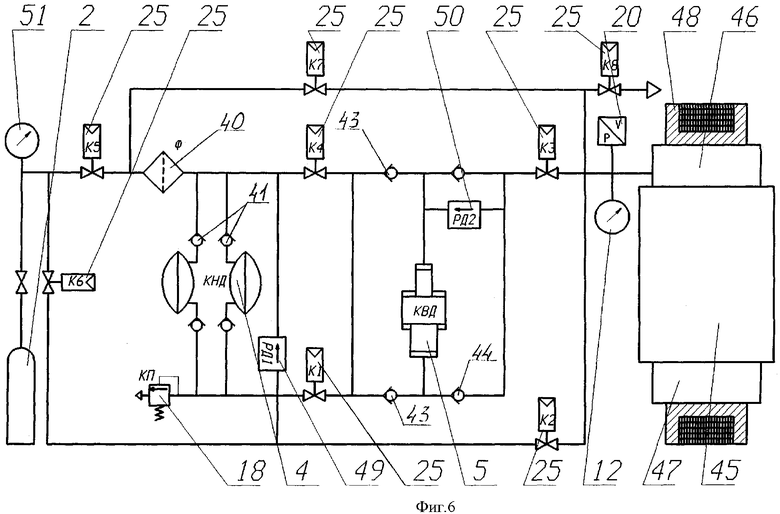

Фиг.6 - фрагмент газовой системы, поясняющий работу компрессоров низкого и высокого давлений.

Фиг.7 - газостат-аналог (приведен справочно).

Фиг.8 - газостат-прототип (приведен справочно).

Газостат (фиг.1, 6) содержит собственно газостат 1, включающий контейнер 45, верхнюю 46 и нижнюю 47 пробки, силовую станину 48, основание 9, баллонную станцию 2, панель 3, компрессор низкого давления (КНД) 4, компрессор высокого давления (КВД) 5, вакуумный насос 6, оборудование системы охлаждения: криогенный чиллер с воздушным охлаждением 7 и бак 8 с дистиллятом закрытого контура системы охлаждения.

Панель 3 (фиг.2 и 3) выполнена в виде стойки 10, на которой установлена вся контрольно-измерительная и запорно-регулирующая аппаратура газовой системы газостата, а именно: манометры 11 и 12, мановакууметр 13, блоки клапанов 14, 15, 16 и 17, предохранительные клапаны 18 и 19, датчик давления 20, гидрораспределители 21 и 22, управляющие работой газовых запорных клапанов К1-К11, соединительные тройники 23 и четверики 24 и другая аппаратура.

В блок клапанов (фиг.4) объединены, например, запорные клапаны К1, К2 и К3 - поз.25. Внутри корпуса 26 выполнены каналы, 27, соединяющие надклапанные и подклапанные полости блок-клапанов, исключающие при этом участки внешнего газового трубопровода и соединения высокого давления, необходимые при использовании индивидуальных запорных клапанов. Блок клапанов соединен с компонентами газовой системы трубами с коническим окончанием, на которых установлены втулки с левой резьбой 28 и гайки 29.

Нормально закрытый блок-клапан (фиг.5) содержит запорную иглу 30, соединенную со штоком 31 гидроцилиндра 32 с помощью двух полумуфт 33 и внешнего фиксирующего кольца 34. Клапан закрывается усилием предварительно сжатых тарельчатых пружин 35, которое передается на поршень 36 гидроцилиндра 32, а затем через шток 31 на иглу 30, запирающую седло блок-клапана. Клапан открывается при подаче давления от насоса гидропривода под поршень 36 в полость 37. Соединение гидроцилиндра 32 и стакана клапана 38 выполнено с помощью байонетного замка 39, обеспечивающего легкую сборку-разборку узла по сравнению с резьбовым соединением, резьба которого деформируется при затяжке пружин 35 клапана и дополнительно при его открытии, что создает серьезные проблемы при обслуживании клапана.

Фрагмент газовой схемы, поясняющий работу газостата, представлен на фиг.6. Схема позволяет поднимать давление в контейнере 45 одновременно работающими компрессорами до величины настройки регулятора давления РД1, поз.49. Далее давление поднимается КНД и КВД в режиме их последовательного включения, когда КНД подает газ в первую ступень КВД, а затем из второй ступени КВД газ поступает через регулятор давления РД2, поз.50, в контейнер. Производительность КНД, как правило, выше производительности КВД. Для автоматической синхронизации производительностей КНД и КВД между ними установлен регулятор давления 49, перепускающий газ из нагнетательной магистрали КНД в его всасывающую магистраль при увеличении давления выше величины настройки регулятора. Давление настройки регулятора 49 настраивается на давление, равное максимальному давлению всасывания КВД, которое несколько ниже давления срабатывания предохранительного клапана 18.

В схему также включены газовый фильтр 40, всасывающие 41 и нагнетательные 42 клапаны КНД, а также всасывающие 43 и нагнетательные 44 клапаны КВД.

Таким образом обеспечивается работа компрессоров с максимальной производительностью и исключается безвозвратный выброс газа в атмосферу через предохранительный клапан 18 в процессе подъема давления при последовательном включении КНД и КВД.

Работа газостата осуществляется следующим образом. Обрабатываемая заготовка загружена в контейнер 45, силовая станина 48, установленная на оси контейнера, готова к восприятию осевого усилия, создаваемого газовой средой и передаваемого на нее пробками контейнера. Газ самотеком поступает из баллонной станции 2 через открытые запорные клапаны К2 и К6 в контейнер, при этом давление в баллонах и контейнере выравнивается. Величина давления контролируется манометрами 12 и 51, а также датчиком давления 20. Клапаны К2 и К6 закрываются. Далее газ перекачивается из баллонов 2 в контейнер одновременно КНД через открытые клапаны К5 и К2 и КВД через клапаны К5, К4 и К3. При достижении в контейнере давления, равного давлению настройки регулятора давления 49, компрессоры переходят в режим последовательного включения, а именно КНД через открытые клапаны К5 и К1 подает газ на всасывание обеих ступеней КВД, откуда он через открытый клапан КЗ поступает в контейнер. После достижения давления в контейнере, равного максимальному давлению нагнетания первой ступени КВД, газ из нее через открывшийся регулятор давления РД2, поз. 50, поступает во вторую ступень КВД и оттуда через открытый клапан К3 - в контейнер 45, создавая технологически необходимое давление в контейнере. Давление настройки регулятора давления РД2 равно величине максимального давления нагнетания первой ступени КВД. Во всех режимах работы компрессоров в случае роста давления в линии нагнетания КНД (перед клапанами К3 и К2) выше давления настройки регулятора давления 49 он автоматически открывается, перепуская избыток газа из линии нагнетания в линию всасывания КНД и поддерживая в линии всасывания КВД постоянное давление. При этом исключаются потери газа в атмосферу через предохранительный клапан 18 и обеспечивается максимальная производительность КВД.

Далее включается система нагрева, обрабатываемая заготовка выдерживается при заданных давлении и температуре в течение необходимого времени. Рабочая камера охлаждается, остывший газ выпускается из контейнера в баллоны 2 через открытые клапаны К2 и К6. Затем газ, с целью его многократного использования, поступающий в линию всасывания КНД через клапан К7, откачивается в баллоны через открытый клапан К6. Остатки газа сбрасываются в атмосферу через клапан К8. Силовая станина сдвигается с оси контейнера, нижняя пробка извлекается из контейнера, спрессованная заготовка снимается с нее, и цикл может быть повторен.

Таким образом, выполнение газостата, содержащего контейнер с пробками, образующими его рабочую камеру, силовую станину, газовую систему, соединенную с рабочей камерой и снабженную запорно-регулирующей аппаратурой с гидроприводом, соединенной с трубопроводом высокого давления, системы нагрева и охлаждения и систему управления, при наличии газовой системы, дополнительно содержащей компрессоры низкого и высокого давления, соединенные с рабочей камерой, запорно-регулирующая аппаратура газовой системы содержит блоки клапанов, смонтированные на панели, каждый из блоков клапанов включает корпус и смонтированные на нем газовые клапаны с запорным устройством, соединенные между собой каналами, выполненными внутри корпуса блока клапанов, а блоки клапанов соединены между собой и подключены к газовому трубопроводу высокого давления газовой системы, установка компрессоров низкого и высокого давления газовой системы с возможностью одновременной работы с максимальной производительностью в режимах параллельного и последовательного включения, при этом между компрессором низкого давления и первой ступенью компрессора высокого давления, а также между первой и второй ступенями компрессора высокого давления установлены регуляторы давления, выполнение запорного устройства газового клапана с гидроприводом, при этом газовый клапан содержит запорную иглу, соединенную со штоком гидравлического цилиндра гидропривода посредством быстроразъемного муфтового соединения, и стакан, соединенный с гидравлическим цилиндром байонетным замком, позволяют:

- уменьшить число газовых соединений и длину трубопровода высокого давления, а также длину гидравлического трубопровода управления газовыми клапанами,

- выполнить подъем давления в контейнере одновременно обоими до величины максимального давления нагнетания КНД, а затем более высокое давление рабочего цикла в режиме последовательной работы КНД и КВД,

- исключить потерю рабочего газа в процессе подъема давления в контейнере,

- сократить время рабочего цикла, повысить производительность газостата,

- уменьшить диаметр гидроцилиндра по сравнению с аналогичным диаметром клапана с пневмоприводом за счет более высокого давления управления гидропривода,

- обеспечить быструю сборку-разборку иглы и штока гидроцилиндра,

- исключить возможность деформации байонетного замка гидроцилиндра и стакана клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫМ ПРИВОДОМ ГАЗОСТАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418654C1 |

| ГАЗОСТАТ | 2009 |

|

RU2427448C2 |

| ГАЗОСТАТ | 2009 |

|

RU2402408C1 |

| ГАЗОСТАТ | 2009 |

|

RU2396146C1 |

| ГАЗОСТАТ | 2009 |

|

RU2411107C1 |

| ГАЗОСТАТ | 2009 |

|

RU2415736C1 |

| ГАЗОСТАТ | 2009 |

|

RU2396145C1 |

| ГАЗОСТАТ | 2009 |

|

RU2427449C1 |

| ГАЗОСТАТ | 2010 |

|

RU2429105C1 |

| ГАЗОСТАТ | 2009 |

|

RU2418653C1 |

Изобретение относится к области порошковой металлургии, а именно к газостатам. Газостат содержит контейнер с пробками, образующими его рабочую камеру, силовую станину, газовую систему, соединенную с рабочей камерой, системы нагрева и охлаждения и систему управления. Газовая система снабжена запорно-регулирующей аппаратурой с гидроприводом, соединенной с трубопроводом высокого давления. При этом газовая система дополнительно содержит компрессоры низкого и высокого давления, соединенные с рабочей камерой. Запорно-регулирующая аппаратура газовой системы содержит блоки клапанов, смонтированные на панели. Каждый из блоков клапанов включает корпус и смонтированные на нем газовые клапаны с запорным устройством, соединенные между собой каналами, выполненными внутри корпуса блока клапанов. Блоки клапанов соединены между собой и подключены к трубопроводу высокого давления газовой системы. Технический результат заключается в уменьшении числа соединений и длины газового трубопровода высокого давления и снижении потерь рабочего газа за цикл. 2 з.п. ф-лы, 8 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ФАНЕРЫ И КАРТОНА | 1928 |

|

SU33884A1 |

| Газостат | 1982 |

|

SU1061934A1 |

| Газостат | 1990 |

|

SU1748940A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4983112 A, 08.01.1991. | |||

Авторы

Даты

2009-03-27—Публикация

2007-06-09—Подача