Изобретение относится к области создания оборудования для обработки изделий промышленного назначения из дискретных и сплошных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата.

К основным компонентам газостата относятся: силовая станина; контейнер с верхней и нижней пробками; газовая и вакуумная системы, обеспечивающие необходимые технологические параметры газовой среды в рабочей камере газостата; системы нагрева, охлаждения и управления, а также гидропривод. Эффективность работы газостата во многом зависит от надежности и производительности его главной - газовой системы. В свою очередь качественный уровень ее работы определяется надежностью и производительностью газовых компрессоров, создающих заданное давление в контейнере газостата и откачивающих газ из него по окончании рабочего цикла с целью повторного использования. Применяемые в качестве источника газа высокого давления компрессоры должны предотвращать загрязнение перекачиваемого газа различными примесями, обладать соответствующей производительностью, быть легкообслуживаемыми, ремонтопригодными и безопасными в эксплуатации. В настоящее время фирмы, создающие промышленные газостаты, используют два основных типа источников давления газа: мембранные компрессоры с металлическими мембранами и плунжерные газовые мультипликаторы. Как правило, максимальное давление нагнетания агрегата, создающего высокое давление, равно технологически необходимому давлению рабочего цикла, в большинстве случаев находящемуся в диапазоне 100-200 МПа. В то же время развитие нанотехнологий в последние годы потребовало увеличения рабочих давлений газостатов до 500-1000 МПа.

Аналогом изобретения является газостат, описанный в книге «Процессы и оборудование для газостатической обработки», Москва «Металлургия», 1994 г., стр.110, рис.4.1. Газостат-аналог содержит газовую и вакуумную системы, собственно газостат с системами нагрева, охлаждения и управления.

Газовая система аналога включает баллонную станцию, мембранный компрессор вертикального исполнения, контрольно-измерительную и запорно-регулирующую аппаратуру высокого давления, а также трубопроводы.

Мембранный блок компрессора состоит из ограничительного и распределительного дисков, между которыми по их периферии с помощью стягивающих шпилек зажата металлическая мембрана. В обоих дисках выполнены специально спрофилированные полости: газовая, направленная вверх - в ограничительном и гидравлическая, направленная вниз - в распределительном. В ограничительном диске установлены всасывающий и нагнетательный клапаны, патрубки которых соединены с соответствующими трубопроводами газовой системы. В распределительном диске выполнены сквозные отверстия небольшого диаметра, соединяющие гидравлическую полость мембранного блока с гидроцилиндром. На масло, заполняющее гидравлическую полость распределительного диска, воздействует плунжер кривошипно-шатунного механизма компрессора, перемещающийся возвратно-поступательно внутри гидравлического цилиндра. При движении плунжера к нижней мертвой точке мембрана прогибается в сторону распределительного диска давлением газа, поступающего через всасывающий клапан, заполняя объем мембранного блока. При обратном ходе плунжера вверх мембрана прижимается маслом к профилированной поверхности ограничительного диска, выталкивая газ из мембранного блока через нагнетательный клапан в трубопровод газовой системы.

Величина прогиба металлической мембраны в каждую от нейтрального положения сторону ограничивается ее жесткостью и находится в пределах от 1 до 3 мм, а ее расчетный диаметр - усилием, воспринимаемым кривошипно-шатунным механизмом и прочностными характеристиками элементов мембранного блока, практически находится в диапазоне 200-250 мм. Объем мембранного блока, описываемый мембраной за один ход плунжера, при указанной геометрии блока незначителен и составляет лишь 20-30 см3, при этом производительность компрессора по всасыванию ограничена 50-100 нм3/час. Указанная производительность достигается при выполнении плунжером и мембраной четырехсот и более двойных ходов в минуту. Кривошипно-шатунный механизм компрессора приводится в движение асинхронным электродвигателем через клиноременную передачу.

С учетом изложенного к недостаткам газостата-аналога следует отнести следующее:

- неудовлетворительная производительность мембранного компрессора обусловленая невысокими объемными характеристиками мембранного блока, низким КПД компрессора (равным 0,25-0,35), на величину которого влияет неполный прогиб жесткой металлической мембраны в сторону распределительного диска при снижении давления всасываемого газа и частичное заполнение мембранного блока нагревающимся при сжатии газом, остающимся в его паразитных объемах, например в сверлениях всасывающего и нагнетательных клапанов, на ходе всасывания;

- низкая стойкость мембраны, работающей в условиях неравномерного нагружения и высокой цикличности, приводит к образованию в ней сквозных усталостных трещин и попаданию масла в газовый трубопровод и рабочую камеру газостата;

- снижение надежности и производительности газовой системы и газостата в целом.

Прототипом заявляемого изобретения является газостат по книге Кривонос Г.А. и др. «Процессы и оборудование для газостатической обработки». М.: Металлургия, 1994, с.110, 164-166. Газовая система прототипа включает станцию газобаллонную, установку компрессорную и панель газовую, на которой смонтированы пневмоуправляемые запорные клапаны, контрольно-измерительную аппаратуру и трубопровод, соединяющий компоненты газовой системы. Установка компрессорная (УК) содержит двухступенчатый плунжерный мультипликатор (МП), оснащенный газовым фильтром первой ступени (Ф2), межступенчатым предохранительным клапаном (КП4), обратным клапаном (КО1) и блоками всасывающих и нагнетательных клапанов (БК5) и (БК6) первой и второй ступеней. Газовые цилиндры обеих ступеней присоединены к гидравлическому цилиндру с помощью круглых резьбовых гаек, а поршень гидроцилиндра выполнен заодно с плунжерами газовых цилиндров. В расточках днищ газовых цилиндров размещены конические пробки, через отверстия которых рабочие полости газовых цилиндров соединены с блоками всасывающих и нагнетательных клапанов. К недостаткам прототипа можно отнести следующие конструктивные решения. При жесткой связи плунжеров с поршнем гидроцилиндра трудно обеспечить их соосное расположение в соответствующих цилиндрах, что приводит к заклиниванию плунжерно-поршневой пары при работе мультипликатора. Замена блока газовых уплотнений любого плунжера требует демонтажа соответствующего газового цилиндра. При каждом ходе мультипликатора большая часть одного из плунжеров заходит в полость гироцилиндра, поверхность плунжера при этом покрывается маслом, переносимым затем в соответствующую полость газового цилиндра. В результате газ, поступающий в рабочую камеру газостата, воздействующий на обрабатываемую заготовку, элементы нагревателя и термоизоляции, загрязняется маслом. Попадание масла в газовые цилиндры мультипликатора возможно также при разрушении уплотнений плунжеров, установленных со стороны гидроцилиндра. Перечисленные недостатки, несмотря на повышенный до 0,5-0,6 КПД, делают газостат-прототип неремонтнопригодным, не обеспечивающим необходимую чистоту рабочей среды, надежность и долговечность машины.

Техническим результатом предлагаемого изобретения является создание высокопроизводительных надежных газостатов для обработки изделий промышленного назначения из дискретных, сплошных и нанопорошковых материалов высоким (до 500 МПа) давлением газовой среды. Технический результат в виде:

- увеличения рабочего объема газового мультипликатора в десятки раз по сравнению с мембранным компрессором при аналогичном давлении нагнетания;

- увеличения производительности и оптимизации работы газового привода машины, включающего двухступенчатый газовый мультипликатор плунжерного типа;

- улучшения ремонтопригодности и условий обслуживания газостата;

- повышения надежности работы узлов уплотнений газовых мультипликаторов;

- возможности работы газового мультипликатора с пониженным давлением всасывания;

- обеспечения чистоты рабочего газа при его перекачивании газовыми мультипликаторами;

- уменьшения времени создания заданного давление в контейнере и откачивания из него газа;

- создания эффективной газовой системы газостата с повышенным рабочим давлением;

- повышения производительности газостата и снижения стоимости выпускаемой продукции

достигается тем, что газостат снабжен двухступенчатым мультипликатором плунжерного типа, соединенным с внутренней полостью контейнера и выполненным в виде газовых цилиндров и гидравлического цилиндра, связанных между собой, при этом газовые цилиндры связаны с гидравлическим цилиндром через проставки, внутренняя полость которых соединена каналами с атмосферой, а плунжер выполнен с узлом уплотнений и штоком в виде раздельных деталей, жестко связанных в осевом направлении и установленных с возможностью радиального смещения относительно друг друга, а также штоки газовых цилиндров установлены с возможностью взаимодействия с поршнем гидравлического цилиндра посредством сферической опоры, газовые цилиндры снабжены быстроразъемными байонетными затворами с уплотнениями. Конструкция предлагаемого газостата представлена на фигурах 1, 2, 3, 4, где:

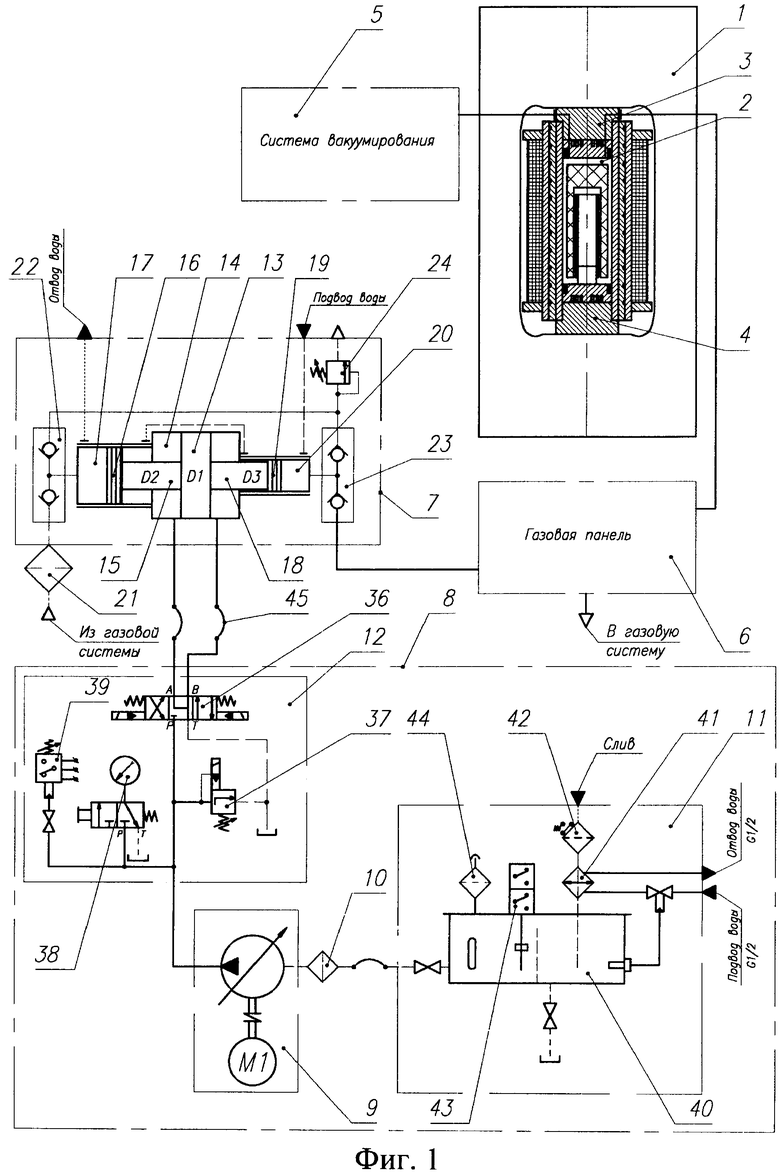

- на фиг.1 показан газостат с разрезом рабочей камеры и гидропривод газового мультипликатора,

- на фиг.2 изображен мультипликатор в разрезе,

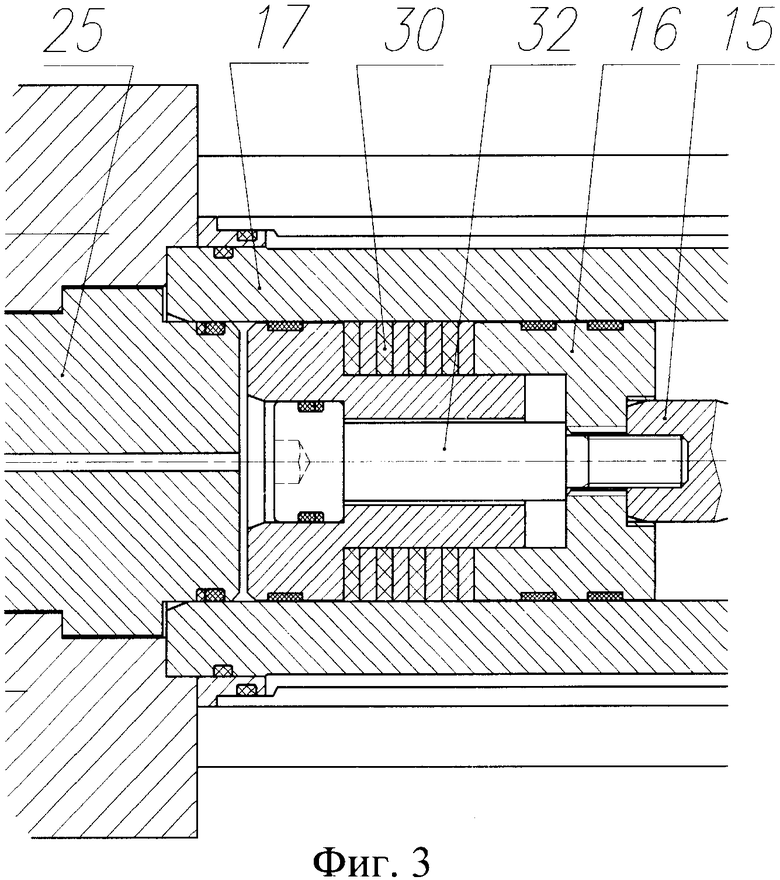

- на фиг.3 показано место «А» по фиг.2, узел блока уплотнений,

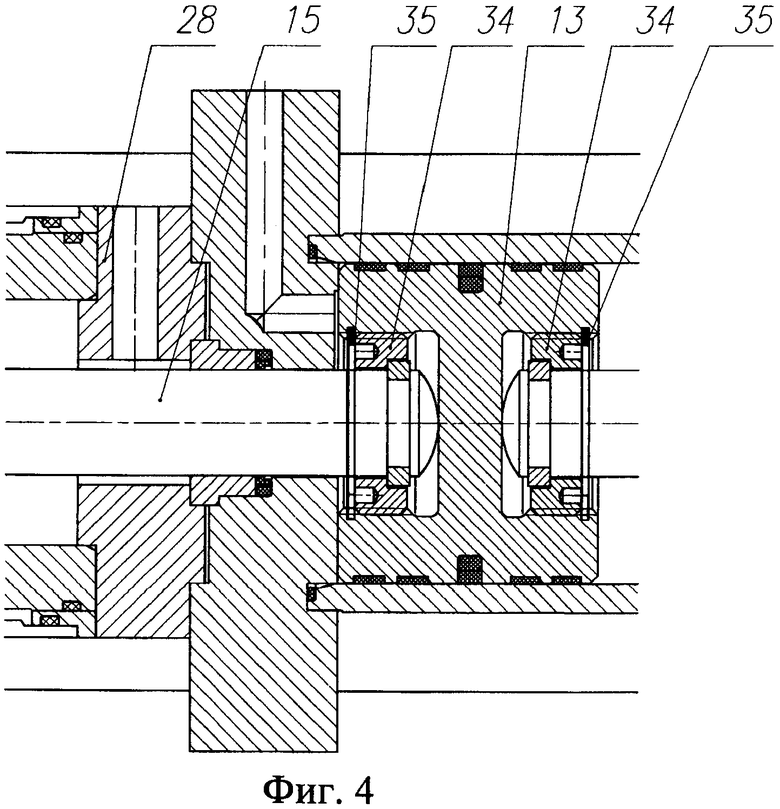

- на фиг.4 изображено соединение штока плунжера с поршнем гидроцилиндра, место «Б» фиг.2.

Газостат (фиг.1) содержит силовую станину 1, изготовленную из листов высокопрочной стали, контейнер 2, закрытый по торцам верхней 3 и нижней 4 пробками, систему вакуумирования 5, газовую панель 6 и газовый мультипликатор 7. Гидропривод 8 мультипликатора включает аксиально-поршневой насос 9, всасывающий фильтр 10, гидробак 11 с запорной, предохранительной, направляющей гидроаппаратурой и системой кондиционирования рабочей жидкости, а также блок управления 12 гидравлической системы газового мультипликатора. Мультипликатор включает поршень 13 гидроцилиндра 14, шток 15 с блоком уплотнений 16 плунжера газового цилиндра 17 первой ступени, а также шток 18 с блоком уплотнений 19 плунжера газового цилиндра 20 второй ступени мультипликатора. Мультипликатор оснащен газовым фильтром 21, блоками всасывающих и нагнетательных клапанов 22, 23 и межступенчатым предохранительным клапаном 24. По торцам газовые цилиндры обеих ступеней закрыты байонетными затворами 25 и 26. Газовые цилиндры соединены с гидроцилиндром с помощью шпилек 27 через проставки 28 и 29, внутренняя полость которых сообщается с атмосферой. Наборы уплотнительных колец 30 и 31 закреплены на корпусах блоков уплотнений 16 и 19 первой и второй ступеней мультипликатора с помощью винтов 32 и 33, соединяющих блоки уплотнений со штоками плунжеров соответствующих газовых цилиндров. Противоположные концы плунжеров 15 и 18, имеющие сферическую форму, установлены в расточках поршня 13 с помощью круглых гаек 34 и стопорных колец 35. Блок управления 12 состоит из гидрораспределителя 36, предохранительного клапана 37, манометра 38 и реле давления 39. Гидробак 11 включает бак 40, теплообменник 41, сливной фильтр 42, индикатор уровня жидкости 43 и воздушный фильтр 44. Для уменьшения вибрации гидропривода блок управления 12 соединен с мультипликатором 7 гибкими рукавами высокого давления 45.

Газостат работает следующим образом. В исходном положении силовая станина 1 сдвинута с оси контейнера 2. На нижнюю пробку 4 устанавливают заготовку и вводят ее в контейнер. Силовая рама устанавливается на оси контейнера. Затем контейнер заполняется рабочим газом, поступающим из баллонной станции (не показана), до выравнивания давления в них. После чего газ через фильтр 21 подается в первую ступень мультипликатора. По команде программируемого контроллера управления включается аксиально-поршневой насос 9 без нагрузки при открытом предохранительном клапане 37. При включении правого магнита гидрораспределителя 36 напорная линия насоса соединяется с левой полостью гидроцилиндра 14, поршень 13 перемещается вправо, а поступающий газ заполняет газовый цилиндр 17 первой ступени мультипликатора. После достижения поршнем 13 крайнего правого положения в гидросистеме растет давление, при достижении заданной величины срабатывает реле давления 39, выдающее сигнал контроллеру на переключение гидрораспределителя 36, соединяющего насос 9 с правой полостью гидроцилиндра 14. Поршень 13 перемещается влево, при этом плунжер первой ступени выталкивает газ в газовый цилиндр 20 второй ступени мультипликатора. При следующем переключении гидрораспределителя 36 поршень 13 перещается вправо, из второй ступени мультипликатора газ выталкивается в контейнер, а первая ступень вновь заполняется газом из газовой системы. Далее цикл работы газового мультипликатора повторяется до достижения в контейнере заданного давления. Включается система нагрева, разогревая заготовку до необходимой температуры. При заданных температуре и давлении заготовка выдерживается в течение необходимого времени. Затем выключается система нагрева, и рабочая камера с заготовкой охлаждаются. Охлажденный газ через систему запорных клапанов газовой системы сбрасывается самотеком, а затем откачивается компрессором в баллонную станцию (не показаны). Контейнер 2 соединяется с атмосферой, силовая рама 1 сдвигается с оси контейнера, нижняя пробка 4 с заготовкой извлекаются из него и рабочий цикл газостата повторяется.

Таким образом, использование в газовом приводе газостата мультипликатора плунжерного типа с изолированными друг от друга с помощью проставок гидравлическим и газовыми цилиндрами, выполнение плунжеров мультипликатора в виде раздельных узла уплотнений и штока со сферической опорой в расточке плунжера гидроцилиндра, герметизация газовых цилиндров с помощью быстроразъемных байонетных затворов и применение для элементов блока уплотнения современных материалов с повышенными служебными характеристиками позволяют:

- создать надежный и высокопроизводительный газостат благодаря использованию в качестве источника высокого давления газового привода плунжерного мультипликатора с надежно изолированными друг от друга газовыми и гидравлическим цилиндрами;

- улучшить ремонтопригодность и условия обслуживания газостата за счет герметизации газовых цилиндров с помощью быстроразъемных байонетных затворов и выполнения поршня гидроцилиндра и плунжеров газовых цилиндров в виде раздельных деталей, имеющих возможность радиального смещения относительно друг друга;

- увеличить срок службы системы нагрева газостата, газовой аппаратуры высокого давления и газостата в целом благодаря сохранению чистоты рабочего газа в процессе его перекачивания плунжерным мультипликатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТ | 2007 |

|

RU2350429C1 |

| ГАЗОСТАТ | 2007 |

|

RU2354500C2 |

| ГАЗОСТАТ | 2009 |

|

RU2411107C1 |

| ГАЗОСТАТ | 2009 |

|

RU2402409C1 |

| ГАЗОСТАТ | 2011 |

|

RU2455114C1 |

| ГАЗОСТАТ | 2008 |

|

RU2393059C1 |

| ГАЗОСТАТ | 2009 |

|

RU2418653C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467832C1 |

| ГАЗОСТАТ | 2009 |

|

RU2415735C1 |

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

Изобретение относится к оборудованию для обработки изделий из дискретных и сплошных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С. Газостат содержит силовую станину, контейнер, закрытый по торцам верхней и нижней пробками, образующими внутреннюю полость, соединенную газовым мультипликатором с газовой системой. Причем газовый мультипликатор выполнен двухступенчатым и имеет газовые цилиндры с плунжерами и гидравлический цилиндр с поршнем. Гидравлический цилиндр взаимодействует с газовыми цилиндрами через проставки, внутренняя полость которых соединена каналами с атмосферой. При этом газовые цилиндры снабжены быстроразъемными байонетными затворами с уплотнениями. Плунжеры выполнены в виде узла уплотнений и штока, жестко соединенных в осевом направлении и размещенных с возможностью радиального смещения относительно друг друга, концы штоков газовых цилиндров выполнены сферической формы и установлены с возможностью взаимодействия с поршнем гидравлического цилиндра. Обеспечивается увеличение рабочего объема газового мультипликатора, улучшение ремонтопригодности и условий обслуживания газостата, повышение его надежности, уменьшение времени создания заданного давления и повышение производительности газостата. 4 ил.

Газостат, содержащий силовую станину, контейнер, закрытый по торцам верхней и нижней пробками, образующими внутреннюю полость, соединенную газовым мультипликатором с газовой системой, отличающийся тем, что газовый мультипликатор выполнен двухступенчатым и имеет газовые цилиндры с плунжерами и гидравлический цилиндр с поршнем, взаимодействующий с газовыми цилиндрами через проставки, внутренняя полость которых соединена каналами с атмосферой, при этом газовые цилиндры снабжены быстроразъемными байонетными затворами с уплотнениями, плунжеры выполнены в виде узла уплотнений и штока, жестко соединенных в осевом направлении и размещенных с возможностью радиального смещения относительно друг друга, а концы штоков газовых цилиндров выполнены сферической формы и установлены с возможностью взаимодействия с поршнем гидравлического цилиндра.

| КРИВОНОС Г.А | |||

| и др | |||

| Процессы и оборудование для газостатической обработки | |||

| - М.: Металлургия, 1994, с.110, 164-166 | |||

| Устройство для прессования высоким давлением | 1982 |

|

SU1007806A1 |

| Устройство для непрерывного изостатического прессования | 1982 |

|

SU1044398A1 |

| US 4983112 А, 08.01.1991 | |||

| US 6761548 В1, 13.07.2004. | |||

Авторы

Даты

2010-10-27—Публикация

2009-02-05—Подача