Изобретение относится к области порошковой металлургии, непосредственно к оборудованию для обработки изделий промышленного назначения из дискретных и сплошных материалов при одновременном или комбинированном воздействии на них высоких давлений до 500 МПа и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата.

К основным компонентам газостата относятся: собственно газостат, содержащий силовую станину, контейнер с верхней и нижней пробками; газовая и вакуумная системы, обеспечивающие необходимые технологические параметры газовой среды в рабочей камере; системы нагрева, охлаждения и управления. Производительность газостата в значительной степени определяется эффективностью работы его главных систем - газовой системы и системы вакуумирования. В свою очередь качество их работы определяется производительностью компрессоров, с помощью которых рабочий газ транспортируется из баллонной станции в контейнер и обратно, производительностью вакуумного насоса, проходными сечениями трубопроводов, соединяющих обе системы с контейнером машины, и запорной аппаратуры, установленной на них. Вакуумирование рабочей камеры является стандартной операцией рабочего цикла газостата, обеспечивающей необходимую чистоту рабочей среды (аргона, азота и других рабочих газов), воздействующей на обрабатываемое изделие, поверхности контейнера и пробок, а также на элементы системы нагрева, расположенные внутри камеры, такие как нагреватель, термоизоляционный колпак, термопары и другие. Для обеспечения высокой степени чистоты рабочей среды при проведении рабочего цикла перед каждым вакуумированием в камеру подается рабочий газ низкого давления, смешивающийся с оставшимся в ней после загрузки заготовки воздухом, а операция повторяется 2-3 раза. Критическим фактором, влияющим на производительность системы вакуумирования, является величина условного прохода трубопровода, соединяющего рабочую камеру с вакуумным насосом и создающего определенное сопротивление перемещению по нему рабочего газа, а не производительность самих насосов, в большом ассортименте выпускаемых промышленностью. В конструкциях современных газостатов между рабочей камерой и входным запорным клапаном вакуумной системы устанавливается трубопровод, выдерживающий максимальное рабочее давление рабочего цикла, а следовательно, выполненный в виде толстостенной трубы с небольшим условным проходом, в несколько раз меньшим условного прохода всасывающего патрубка вакуумного насоса. В результате время выполнения однократного вакуумирования рабочей камеры промышленного газостата с объемом 1 м3 и более превышает 1 час, оказывая негативное влияние на производительность газостата. В ряде случаев при выполнении упомянутого трубопровода из капилляров с условным проходом 1-2 мм, используемых в современных газостатах с рабочим давлением 400-500 МПа, помимо неоправданно большого времени выполнения этой операции, невозможно достичь необходимой степени вакуумирования рабочей камеры из-за сопротивления, преодолеваемого рабочей средой, перемещаемой по трубопроводу с малым условным проходом.

Аналогом изобретения является газостат, описанный в книге «Процессы и оборудование для газостатической обработки», Москва, «Металлургия», 1994 г., стр.110. Газостат-аналог содержит газовую и вакуумные системы, собственно газостат с системами нагрева, охлаждения и управления. Газовая система аналога включает баллонную станцию, компрессор, газовый трубопровод с установленной на нем запорно-регулирующей и контрольно-измерительной аппаратурой. Вакуумная система содержит вакуумный насос, мановакууметр, запорные и предохранительный клапаны. Обе системы соединены с газовым трубопроводом высокого давления, который посредством газового ввода, выполненного в верхней пробке контейнера, сообщается с рабочей камерой газостата.

Недостатком газостата является то, что вакуумирование рабочей камеры выполняется по общему для обеих систем трубопроводу высокого давления с небольшим условным проходом, при этом вакуумируется и часть газовой системы, что не является необходимым. Операция вакуумирования занимает значительную часть времени рабочего цикла, увеличивая ее общую составляющую, в результате снижается производительность газостата и увеличивается стоимость выпускаемой продукции.

Прототипом заявляемого изобретения является газостат WIP 400-10-20, по чертежу 24-1379930 Х3, разработанному ОАО АХК ВНИИМЕТМАШ в 2007 г. Газовая система прототипа включает станцию газобаллонную, установку компрессорную и панель газовую, на которой смонтированы пневмоуправляемые запорные клапаны с условным проходом 5 мм на рабочее давление 200 МПа, контрольно-измерительную аппаратуру и трубопровод с условным проходом 5 мм, соединяющий компоненты газовой системы. Система вакуумирования состоит из установки вакуумной, включающей вакуумный насос с фильтром, пневмоуправляемого входного запорного клапана (К6), двух мембранных вентилей (К7, К8) с электромагнитным приводом, мановакууметра (МВ1) и датчика давление - разрежение (ДД 3). Обе системы соединены с рабочей камерой раздельными трубопроводами через индивидуальные газовые вводы верхней пробки. Недостатком прототипа является то, что несмотря на увеличение условного прохода мембранных вентилей, выпускаемых различными фирмами, и трубопровода, соединяющего входной клапан системы вакуумирования (К6) с вакуумным насосом до 10 мм, и в этом случае трубопровод между клапаном (К6) и верхней пробкой, воспринимающий максимальное рабочее давление рабочего цикла 200 МПа, выполнен с использованием толстостенной трубы 10×2,5 и клапана (К6) с условным проходом 5 мм. Таким образом, такие недостатки аналога, как наличие трубопровода высокого давления в системе вакуумирования, по которому откачивается газ из рабочей камеры, существенно увеличивая длительность этой операции, снижение производительности газостата, увеличение стоимости выпускаемой продукции, присущи и газостату-прототипу.

Задачей предлагаемого изобретения является создание высокопроизводительных промышленных газостатов с большим объемом рабочей камеры для обработки крупногабаритных изделий из дискретных и сплошных материалов.

Достигаемый при этом технический результат:

- увеличение условных проходов запорной аппаратуры и трубопровода системы вакуумирования;

- исключение газового трубопровода высокого давления и его соединений из системы вакуумирования;

- уменьшение времени выполнения операции вакуумирования;

- создание эффективной системы вакуумирования промышленного газостата;

- использование раздельных вводов верхней пробки для гидравлических испытаний контейнера;

- уменьшение габаритов и металлоемкости запорных клапанов газостата;

- повышение производительности промышленного газостата и снижение стоимости выпускаемой продукции.

Выполнение поставленной задачи и получаемый при этом технический результат обеспечивается тем, что газовый ввод и трубопровод системы вакуумирования выполнены с увеличенным условным проходом, например Ду 15, при этом система вакуумирования снабжена установленным на верхней пробке входным запорным клапаном с увеличенным условным проходом, подклапаннная полость которого соединена с газовым вводом, выполненным в верхней пробке, вакуумным насосом с фильтром, соединенным с надклапанной полостью входного запорного клапана и мембранными вентилями с увеличенными условными проходами.

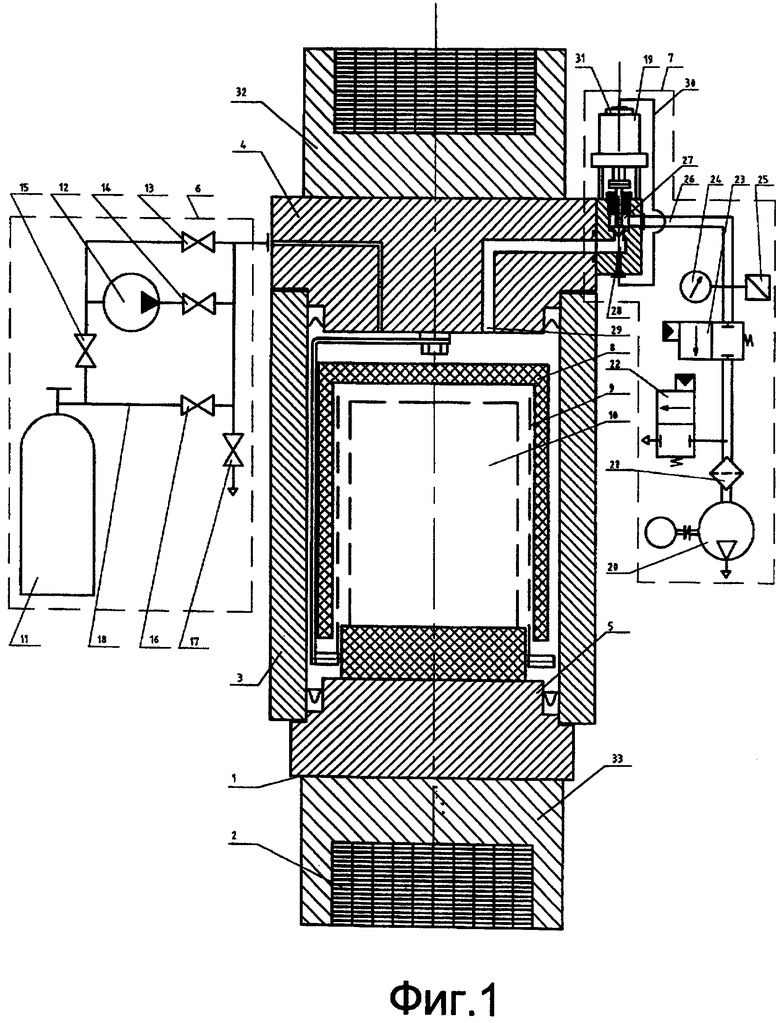

Конструкция предлагаемого газостата приведена на фиг.1, показаны система вакуумирования и фрагмент газовой системы с разрезом рабочей камеры. На фиг.2 в качестве информационного материала представлена схема газовой системы и системы вакуумирования газостата, выбранного в качестве прототипа.

Газостат (фиг.1) содержит силовую станину 1, скрепленную бандажом высокопрочной ленты 2, контейнер 3, закрытый по торцам верхней 4 и нижней 5 пробками, газовую систему 6 и систему вакуумирования 7. Внутри контейнера 3 располагаются термоизоляционный колпак 8 и нагреватель 9, закрепленные на верхней пробке 4, а также обрабатываемая заготовка 10, установленная на нижней пробке 5. Газовая система 6 состоит из баллонной станции 11, компрессора 12, унифицированных нормально-закрытых клапанов 13, 14, 15, 16 и 17 с условным проходом Ду 5 мм, соединенных между собой и с другими компонентами системы газовым трубопроводом высокого давления 18. Газовые клапаны - прямого действия, т.е. их закрытие выполняется с помощью пружин сжатия большой жесткости. Создание клапанов такой конструкции с большим условным проходом для газовых систем с высоким рабочим давлением представляет большую проблему, вызванную ростом осевого усилия рабочей среды, действующей на иглу клапана, увеличением усилия и размеров пружин, необходимых для закрытия клапана и создания необходимых контактных напряжений между его иглой и седлом, увеличением усилия трения между иглой и блоком ее уплотнений. В результате возрастают габариты и масса запорной аппаратуры газовой системы, ее стоимость, а значит, и стоимость газостата в целом. Поэтому в газостатах с рабочим давлением 200-300 МПа на практике используются запорные клапаны с условным проходом Ду=3-10 мм и трубопроводы аналогичного сечения. Перепад избыточного давления между баллонной станцией и контейнером при напуске газа в контейнер самотеком или в процессе нагнетания газа в контейнер компрессором позволяет удовлетворительно использовать в газовой системе запорную аппаратуру и трубопроводы с указанными условными проходами.

На производительность системы вакуумирования, в которой практически отсутствуют перепады давления, превышающие доли атмосферы, критическое влияние оказывают условные проходы запорных клапанов и вакуумных трубопроводов, условные проходы которых в 2-5 раз меньше аналогичных параметров вакуумной установки. В связи с этим система вакуумирования 7 укомплектована входным запорным клапаном 19 с увеличенным условным проходом, Ду 15, снабженным газовым цилиндром разгрузки, вакуумным насосом 20 с фильтром 21, мембранными вентилями с увеличенным проходом и электромагнитным приводом 22 и 23, выпускаемыми промышленностью, а также мановакууметром 24, датчиком давление - разрежение 25 и вакуумным трубопроводом 26, соединяющим насос с надклапанной полостью 27 клапана 19. С целью повышения производительности системы вакуумирования подклапанная полость 28 входного клапана 19 соединена с рабочей камерой газостата посредством отдельного вакуумметрического газового ввода увеличенного прохода 29, выполненного в массивном корпусе верхней пробки 4. При этом подклапанная полость 28 соединена капилляром 30 с газовым цилиндром разгрузки 31.

Контейнер газостата перед сдачей в эксплуатацию подвергается гидравлическим испытаниям давлением, превышающим на 25% давление рабочего цикла. Для этого с помощью гидравлического вспомогательного мультипликатора через один из вводов верхней пробки в контейнер подается масло, при этом из контейнера удалены термоизоляционный колпак и нагреватель, а в отверстии второго ввода внутри контейнера установлена трубка, обращенная в сторону нижней пробки и с небольшим зазором располагаемая над ее поверхностью. На выходной стороне второго ввода устанавливают запорный вентиль. После создания в контейнере необходимого испытательного давления и выдержки в течение заданного времени давление сбрасывается через открытый запорный вентиль, а практически весь объем масла удаляется из контейнера по трубке, установленной во втором вводе, за счет подачи в контейнер газа низкого давления (2-5 атм) через отверстие первого ввода.

Газостат работает следующим образом. В исходном положении силовая станина 1 сдвинута (влево) с оси контейнера 3. На нижнюю пробку 5, находящуюся в положении загрузки, устанавливают заготовку 10 и вводят ее в контейнер. Силовая станина устанавливается на оси контейнера, при этом рабочая камера сообщена с атмосферой через открытый клапан 17. Затем клапан 17 закрывается и рабочая среда низкого давления (до 0,2-0,5 МПа) подается самотеком из баллонной станции 11 в контейнер 3 через открытый клапан 16, при этом она перемешивается с воздухом, оставшимся в контейнере после загрузки в него заготовки. Открываются клапаны 19, 22 и 23, сообщая контейнер с атмосферой. После снижения давления в контейнере до атмосферного, о котором судят по показаниям мановакууметра 24 или датчика 25, закрывают клапан 22 и включают вакуумный насос 20. После достижения заданной степени вакуума насос 20 выключается, клапаны 19 и 23 закрываются, а клапан 22 открывается, охолащивая вакуумный насос, и операция повторяется 2-3 раза. Через открытый клапан 16 газ из баллонной станции 11 поступает самотеком в контейнер до выравнивания в них давления. Клапан 16 закрывается, открываются клапаны 14, 15, и компрессор 12 закачивает газ из баллонной станции в контейнер до заданного начального давления. Компрессор останавливается, клапаны 14 и 15 закрываются. Включается система нагрева, разогревая заготовку до необходимой температуры. При заданных температуре и давлении заготовка выдерживается в течение технологически необходимого времени. Далее рабочее пространство с газовой средой и заготовкой охлаждается. Открывается клапан 16 и газ самотеком перетекает из контейнера в баллоны. После выравнивания давления в них клапан 16 закрывается. Затем оставшийся в контейнере газ выпускается в баллонную станцию низкого давления (не показана) или в атмосферу через открытый клапан 17. После снижения давления в контейнере до величины атмосферного клапан 17 закрывается, включается вакуумный насос 20, закрывается клапан 22, и открываются клапаны 19 и 23. Рабочая камера газостата вакуумируется до заданной степени вакуума, верхняя и нижняя пробки втягиваются в контейнер до упора в его торцы. Между верхним 32 и нижним 33 ригелями рамы и соответствующими поверхностями верхней 4 и нижней 5 пробок образуются зазоры, что позволяет сдвинуть раму с оси контейнера. Во время перемещения рамы нижняя пробка с заготовкой удерживается прижатой к торцу контейнера за счет разрежения, созданного в контейнере. Затем открывается клапан 17, сообщая рабочую камеру с атмосферой. Нижняя пробка ложится на захваты механизма загрузки и вместе с обработанным изделием удаляется из контейнера. Изделие снимается с пробки и рабочий цикл повторяется.

Увеличение условного прохода трубопроводов и запорной аппаратуры с Ду 5 на Ду 15 объясняется необходимостью работоспособности промышленных газостатов, при этом дальнейшее увеличение Ду не приводит к существенным изменениям производительности газостата, а применение Ду от 10 до 15 зависит от величины объема рабочей камеры и рассчитывается при выпуске каждого промышленного газостата.

Таким образом, использование двух независимых вводов, выполненных в верхней пробке, один из которых соединен с газовой системой, а другой с увеличенным проходом - с системой вакуумирования, установка запорного клапана с увеличенным проходом непосредственно на верхней пробке и соединение его вакуумным трубопроводом эквивалентного проходного сечения с вакуумным насосом позволяет:

- уменьшить время выполнения операции вакуумирования рабочей камеры газостата и общее время рабочего цикла за счет увеличения условного прохода запорной аппаратуры и трубопровода системы вакуумирования;

- исключить газовый трубопровод высокого давления в системе вакуумирования и его соединения за счет установки запорного клапана с увеличенным проходом непосредственно на верхней пробке;

- повысить производительность газостата и снизить себестоимость выпускаемой продукции за счет уменьшения времени цикла;

- улучшить условия проведения гидравлических испытаний контейнера газостата благодаря использованию двух независимых вводов в контейнер, выполненных в верхней пробке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТ | 2009 |

|

RU2396146C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467831C1 |

| ГАЗОСТАТ | 2011 |

|

RU2472603C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467833C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467832C1 |

| ГАЗОСТАТ | 2011 |

|

RU2479380C2 |

| ГАЗОСТАТ | 2011 |

|

RU2455114C1 |

| ГАЗОСТАТ | 2009 |

|

RU2415736C1 |

| ГАЗОСТАТ | 2009 |

|

RU2415735C1 |

| ГАЗОСТАТ | 2011 |

|

RU2479381C1 |

Изобретение относится к оборудованию для обработки изделий промышленного назначения из дискретных и сплошных материалов при одновременном или комбинированном воздействии на них высоких давления и температуры, создаваемых в рабочей камере газостата. Газостат содержит силовую станину и контейнер, закрытый по торцам верхней и нижней пробками и соединенный с газовой системой и системой вакуумирования, газовые вводы которых выполнены раздельными. При этом газовый ввод и трубопровод системы вакуумирования выполнены с увеличенными условными проходами. Система вакуумирования снабжена установленным на верхней пробке входным запорным клапаном с увеличенным условным проходом, а подклапанная полость клапана соединена с газовым вводом, выполненным в верхней пробке, вакуумным насосом с фильтром, соединенным с надклапаной полостью входного запорного клапана и мембранными вентилями с увеличенными условными проходами. Обеспечивается уменьшение времени вакуумирования, исключение трубопровода высокого давления, уменьшение габаритов и металлоемкости запорных клапанов, повышение производительности и себестоимости. 2 ил.

Газостат, содержащий силовую станину и контейнер, закрытый по торцам верхней и нижней пробками и соединенный с газовой системой и системой вакуумирования, газовые вводы которых выполнены раздельными, отличающийся тем, что газовый ввод и трубопровод системы вакуумирования выполнены с увеличенными условными проходами, при этом система вакуумирования снабжена установленным на верхней пробке входным запорным клапаном с увеличенным условным проходом, подклапанная полость которого соединена с газовым вводом, выполненным в верхней пробке, вакуумным насосом с фильтром, соединенным с надклапаной полостью входного запорного клапана и мембранными вентилями с увеличенными условными проходами.

| RU 2002583 C1, 15.11.1993 | |||

| Газостат | 1990 |

|

SU1748940A1 |

| JP 2007308786 A, 29.11.2007 | |||

| КРИВОНОС Г.А | |||

| и др | |||

| Процессы и оборудование для газостатической обработки | |||

| - М.: Металлургия, 1994, с.144-151. | |||

Авторы

Даты

2010-08-10—Публикация

2009-01-22—Подача