Изобретение относится к сварочному производству и может быть использовано для получения наплавленных металлических покрытий с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне на поверхности деталей на предприятиях любых отраслей промышленности.

Исследования последних лет показали, что материалы и покрытия с ультрамелкодисперсной структурой и наноструктурными упрочняющими элементами обладают улучшенными физико-химическими и механическими свойствами. Поэтому в последние годы во всем мире проводятся работы по разработке способов получения материалов с наноструктурой. Существуют различные методы формирования нано-структурных поверхностных слоев и наноструктурных покрытий, например, методом лазерно-плазменной обработки [В.В.Мелюков, А.В.Частиков, А.А.Чирков, A.M.Чирков, А.В.Окатов. Формирование наноструктурных поверхностных слоев методом лазерно-плазменной обработки при атмосферных условиях. Сб.: Сварка и контроль. - 2005. Материалы докладов 24-й научно-технической конференции сварщиков Урала и Сибири 16-18 марта 2005 г. Челябинск, 2005, с.125-131], или методом абразивной обработки [Zhang Shu-lan, Chen Huai-ning, Lin Quanhong, Liu Gang (Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, КНР). Hanjie xuebao = Trans. China Weld. Inst. 2005. 26, №3, с.73-76]. Однако эти методы позволяют получать наноструктурные поверхностные слои или металлические покрытия толщиной не более нескольких десятков микрометров, что часто является совершенно недостаточным.

На многие детали или изделия необходимо наносить металлические покрытия толщиной 2-5 мм и более. Такие покрытия, как правило, получают различными методами наплавки: плазменным, электронно-лучевым, лазерным, аргонодуговым, электродуговым, электрошлаковым и др. В качестве присадочных материалов при наплавке покрытий используют сварочные прутки, проволоку, порошки, пасты. Однако при всех методах наплавки до настоящего времени не удавалось получать покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне. Покрытия, полученные наплавкой и описанные в литературе, имеют существенно более крупную структуру. Так, в работе [А.Е.Вайнерман, М.Х.Шоршоров, В.Д.Веселков, B.C.Новосадов. Плазменная наплавка металлов. Л.: Изд-во «Машиностроение», 1969 г., с.105-113, 153-163] показано, что при наплавке плазменной струей с токоведущей присадочной проволокой из медных сплавов и аустенитных нержавеющих сталей на малоуглеродистые и низколегированные стали образуются покрытия с крупнозернистой или дендритной структурой и величиной зерна, преимущественно составляющей от 15-17 до 50-70 мкм и более. И только отдельные выделения в структуре имеют размер 3-5 мкм. Такую же по размерам структуру имеют наплавленные покрытия, полученные при электронно-лучевой наплавке композиционных покрытий на основе карбидов титана и порошковых карбидосталей [В.Е.Панин, В.Г.Дураков, Г.А.Прибытков, С.И.Белюк, Ю.В.Свитич, Н.Н.Голобоков, С.З.Дехонова. Электронно-лучевая наплавка композиционных покрытий на основе карбида титана. - Физика и химия обработки материалов. 1997. №2. С.54-58; В.Е.Панин, В.Г.Дураков, Г.А.Прибытков, И.В.Полев, С.И.Белюк. Электронно-лучевая наплавка порошковых карбидосталей. - 1998. №6. С.53-59], при аргонодуговой наплавке [А.Е.Вайнерман, Н.В.Беляев. Аргонодуговая наплавка порошков на основе карбида вольфрама на сталь для получения износостойких покрытий. - Вопросы материаловедения. 2002. №2 (30). С.43-46], при других методах наплавки [Л.С.Лившиц. Металловедение для сварщиков. - Москва, «Машиностроение», 1979. С.236-246 и др.].

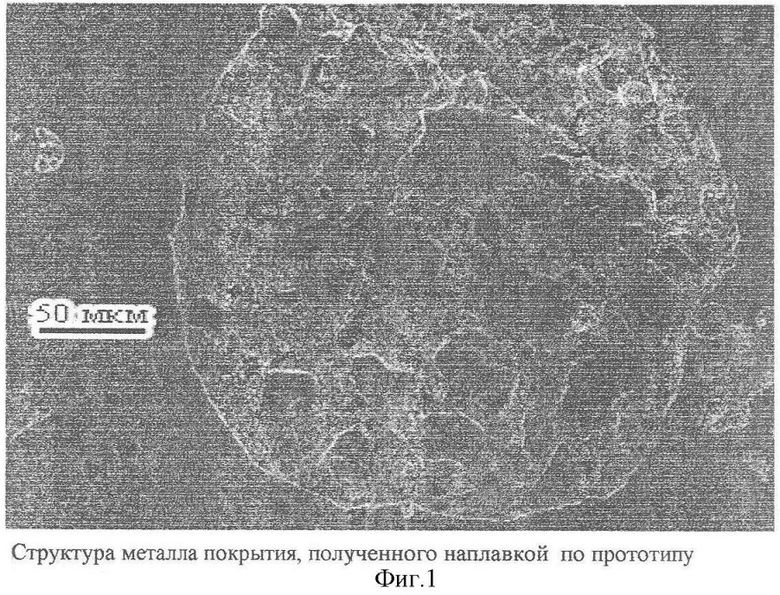

Ближайшим аналогом заявляемого изобретения является принятый за прототип способ получения наплавленного покрытия с применением в качестве присадочного материала смеси порошков исходных компонентов, включающей карбид вольфрама WC [С.Ф.Гнюсов, Д.А.Маков, В.Г.Дураков. Получение износостойких композиционных покрытий с мультимодальным распределением упрочняющей фазы. - Сб.: Сварка и контроль. - Материалы докладов 24-й научно-технической конференции сварщиков Урала и Сибири 16-18 марта 2005 г. - Челябинск, 2005. С.74-82]. При аргонодуговой наплавке неплавящимся электродом по прототипу за один проход формировалось покрытие толщиной 3-4 мм. Размер зерна матрицы составлял 8,0-60,0 мкм, а средний размер частиц упрочняющей фазы составлял 3,3 мкм. При этом в полученных покрытиях находившийся в смеси порошков монокарбид вольфрама в результате воздействия сварочной дуги и значительного перегрева ванны в зоне ее действия в процессе наплавки полностью растворялся в жидкой металлической ванне, а при последующем охлаждении упрочняющая фаза выделялась в виде равноосных зерен или в виде дендритов размерами от 4 до 15 мкм.

Недостатком известного способа является то, что при его использовании невозможно получить металл покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне, т.к. к началу кристаллизации в жидком металле сварочной ванны отсутствует необходимое количество центров кристаллизации для получения металла покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне.

Техническим результатом заявляемого изобретения является разработка способа получения методом наплавки металлического покрытия, имеющего ультрамелкодисперсную структуру и упрочняющие частицы в наноразмерном диапазоне.

Технический результат достигается за счет того, что в способе получения методом наплавки металлического покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне с использованием известных способов наплавки, например аргонодугового, неплавящимся электродом, плазменного, лазерного, электронно-лучевого и присадочного материала в виде смеси порошков исходных компонентов, согласно изобретению, присадочный материал из смеси порошков и связующего, например, карбоксиметилцеллюлозы, изготавливают в виде двух разных по составу компонентов паст с консистенцией густой сметаны, первая из которых состоит из нанопорошка тугоплавкого материала массой в пределах 0,5-4,0% от массы металла наплавки с диаметром частиц 10-70 нм, имеющего температуру плавления на 400°С и более выше температуры жидкого металла сварочной ванны, и связующего, а вторая состоит из порошка или смеси порошков, обеспечивающих служебные свойства наплавленного покрытия, и связующего, далее на поверхность изделия, подлежащего наплавке, наносят слой пасты первого состава толщиной 0,1-0,4 мм, затем на первый слой наносят слой пасты второго состава толщиной 2,0-5,0 мм, просушивают слои пасты до полного удалении влаги и после этого производят наплавку путем полного расплавления обоих слоев пасты, а также основного металла со степенью его проплавления 0,03-0,4. В процессе наплавки источник теплоты (дуга, плазменная струя, луч лазера, электронный луч) непосредственно воздействует на второй слой пасты и расплавляет его, а также высушенный связующий элемент первого слоя пасты и часть основного металла, на который была нанесена паста первого состава, образуя общую сварочную ванну. Температура сварочной ванны при аргонодуговой сварке стали составляет 1800-1850°С [Г.Л.Петров, А.С.Тумарев. Теория сварочных процессов. М.: Высшая школа. 1977. С.188]. Вводимый в первый слой пасты нанопорошок тугоплавкого материала выбирают таким, чтобы его температура плавления была заметно (на 400°С и более) выше температуры сварочной ванны с тем, чтобы частицы нанопорошка не расплавлялись.

В сварочной ванне расплавленные основной и наплавляемый материалы перемешиваются. Вместе с ними перемешиваются и частицы нанопорошка тугоплавкого материала из первого слоя пасты. Так как они имеют температуру плавления более высокую, чем температура сварочной ванны, то они сохраняются в сварочной ванне в твердом состоянии и при последующей кристаллизации металла сварочной ванны являются центрами кристаллизации образующихся кристаллитов и упрочняющими частицами в наноразмерном диапазоне.

Температура плавления нанопорошка тугоплавкого материала должна быть выше температуры сварочной ванны не менее чем на 400°С. Это необходимо для того, чтобы частицы нанопорошка тугоплавкого материала сохранялись в твердом состоянии в жидком металле сварочной ванны и в дальнейшем служили центрами кристаллизации металла сварочной ванны и упрочняющими частицами в наноразмерном диапазоне.

Количество частиц тугоплавкого материала при массе 0,5-4% от массы металла наплавки в зависимости от размеров этих частиц и зерен металла наплавки является необходимым и достаточным для того, чтобы при кристаллизации образовался наплавленный металл с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне.

Количество частиц тугоплавкого материала массой менее 0,5% от массы металла наплавки недостаточно для формирования металла наплавки с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне.

Количество частиц тугоплавкого материала массой более 4% от массы металла наплавки является излишним, т.к. получение наплавленного металла с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне обеспечивается при массе тугоплавкого материала до 4%, а превышение этой массы приводит к существенному неоправданному удорожанию наплавленного покрытия из-за дороговизны нанопорошков.

Применение наночастиц тугоплавкого металла диаметром не более 70 нм необходимо, чтобы получить ультрамелкодисперсный размер зерна и упрочняющие частицы в наноразмерном диапазоне.

Толщина второго слоя пасты в пределах 2,0-5,0 мм, состоящего из связующего и порошка или смеси порошков, необходима как для получения заданной толщины покрытия, так и для предотвращения непосредственного воздействия источника теплоты на первый слой пасты с нанопорошком тугоплавкого металла.

Пример конкретного выполнения.

Опробование предложенного способа получения металла наплавки с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне производили следующим образом.

Для получения первого слоя пасты был взят нанопорошок карбида вольфрама WC с температурой плавления 2785°С, в котором содержание углерода по массе составляло 6,09%.

Средний диаметр частиц порошка карбида вольфрама составлял 47,8 нм. Нанопорошок карбида вольфрама массой 4,5 г был помещен в карбоксиметилцеллюлозу и тщательно перемешан для получения однородной смеси консистенции сметаны.

Для получения второго слоя пасты была взята смесь порошков хрома, никеля, ванадия, титана, бора, графита общей массой 300 г. Полученная смесь порошков была помещена в карбоксиметилцеллюлозу и тщательно перемешана до получения однородной смеси консистенции густой сметаны.

На две пластины из стали 20 толщиной 20 мм была нанесена паста первого состава с нанопорошком карбида вольфрама слоем толщиной 0,1 и 0,4 мм соответственно, шириной 15 мм и длиной 100 мм. На первый слой пасты был нанесен второй слой пасты со смесью порошков толщиной 2 мм на первую пластину и 5 мм на вторую пластину, после чего двухслойная паста на обеих пластинах была просушена до полного удаления влаги.

Затем электрической дугой, горящей между неплавящимся вольфрамовым электродом и вторым слоем пасты в аргоне на токах 160 и 200 А, были переплавлены оба слоя пасты и поверхностный слой обеих пластин из стали 20 на глубину 0,1 и 2,0 мм соответственно, что соответствовало степеням проплавления основного металла 0,03 и 0,4 соответственно.

Для сравнения на аналогичные пластины из той же стали был нанесен слой пасты только второго состава из смеси порошков соответственно толщиной 2 и 5 мм и наплавлен на тех же режимах, на которых была наплавлена двухслойная паста.

Из полученных наплавленных покрытий были изготовлены шлифы для изучения структуры наплавки.

Исследования структуры на электронном микроскопе «SEM 535» показали, что покрытия, полученные аналогично прототипу путем наплавки смеси порошков, не содержащих нанопорошка, имеют зернистую структуру преимущественно с размером зерен 14-70 мкм и выделениями карбидов размером 1-2 мкм (фиг.1).

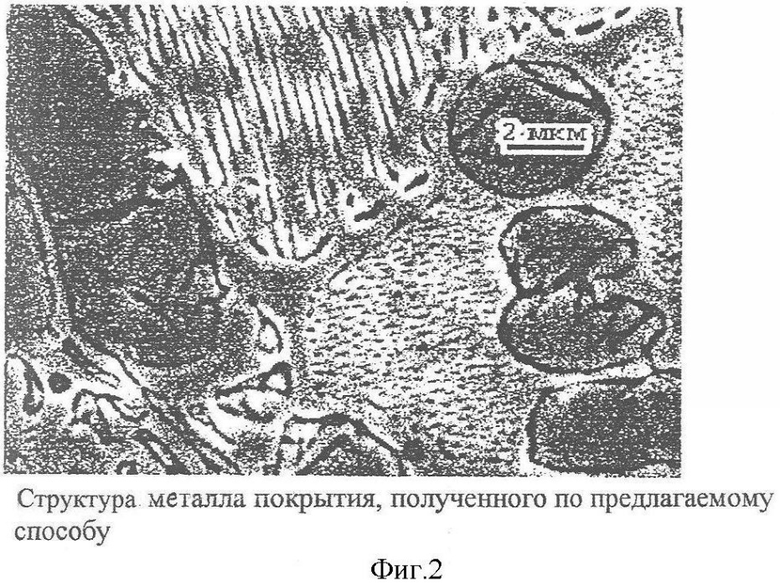

Покрытия, полученные по предлагаемому способу путем наплавки двухслойной пасты, имеют преимущественно ультрамелкодисперсную структуру с размером зерен 2-7 мкм и размером частиц 15-40 нм (фиг.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА РЕЖУЩИХ КРОМКАХ ПОЧВООБРАБАТЫВАЮЩЕЙ ТЕХНИКИ | 2012 |

|

RU2497641C1 |

| НАНОСТРУКТУРНОЕ ПОКРЫТИЕ | 2011 |

|

RU2515733C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО ПОКРЫТИЯ | 2011 |

|

RU2515600C2 |

| ИЗНОСОСТОЙКОЕ НАНОСТРУКТУРНОЕ ПОКРЫТИЕ | 2011 |

|

RU2521914C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ НАНОСТРУКТУРНОГО ПОКРЫТИЯ ИЗ ГРАНУЛИРОВАННОГО КОМПОЗИТА | 2011 |

|

RU2506347C2 |

| НАНОСТРУКТУРНОЕ ПОКРЫТИЕ ИЗ ГРАНУЛИРОВАННОГО КОМПОЗИТА | 2011 |

|

RU2506346C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО ПОКРЫТИЯ ИЗ ГРАНУЛИРОВАННОГО НАНОКОМПОЗИТА | 2011 |

|

RU2511645C2 |

| ДИСПЕРСНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2534479C2 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

Изобретение относится к сварочному производству, а именно к способам наплавки металлического покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне. Способ включает изготовление присадочного материала из смеси порошков и связующего в виде двух паст. Первая паста состоит из связующего и нанопорошка тугоплавкого материала с диаметром частиц 10-70 нм и с температурой плавления более чем на 400°С выше температуры жидкого металла сварочной ванны. Вторая паста состоит из связующего и смеси порошков материалов, обеспечивающих служебные свойства наплавляемого покрытия. После этого на поверхность изделия наносят слой пасты первого состава толщиной 0,1-0,4 мм и массой 0,5-4,0% от массы наплавляемого материала, и затем на первый слой наносят слой пасты второго состава толщиной 2,0-5,0 мм. Далее просушивают слои пасты до полного удаления влаги и производят полное расплавление обоих слоев пасты и расплавление поверхности изделия со степенью ее проплавления 0,03-0,4. Технический результат - получение методом наплавки металлического покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне. 2 ил.

Способ наплавки металлического покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне, включающий изготовление присадочного материала из смеси порошков и связующего в виде двух паст, первая из которых состоит из связующего и нанопорошка тугоплавкого материала с диаметром частиц 10-70 нм и с температурой плавления более чем на 400°С выше температуры жидкого металла сварочной ванны, а вторая состоит из связующего и смеси порошков материалов, обеспечивающих служебные свойства наплавляемого покрытия, после чего на поверхность изделия наносят слой пасты первого состава толщиной 0,1-0,4 мм и массой 0,5-4,0% от массы наплавляемого материала, и затем на первый слой наносят слой пасты второго состава толщиной 2,0-5,0 мм, просушивают слои пасты до полного удаления влаги и производят полное расплавление обоих слоев пасты и расплавление поверхности изделия со степенью ее проплавления 0,03-0,4.

| RU 22001855 C2, 10.04.2003 | |||

| ЛЕГИРУЮШАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2001 |

|

RU2209715C2 |

| ПАСТА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2002 |

|

RU2228244C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2009-03-27—Публикация

2007-02-21—Подача