Изобретение относится к наноэлектронике и наноэлектромеханике и может быть использовано в различных областях современной наноиндустрии, микроэлектроники, альтернативной энергетике и т.д.

Исследования последних лет показали, что материалы и покрытия с ультрамелкодисперсной структурой и наноструктурными упрочняющими элементами обладают улучшенными физико-химическими и механическими свойствами. Поэтому в последние годы во всем мире проводятся работы по разработке способов получения материалов с наноструктурой.

Как правило, получаемые покрытия представляют собой металлические сплавы и поэтому улучшают свойства защищаемой поверхности лишь по одному из параметров, например твердость или прочность, в то время как по другим параметрам обнаруживают значительно более низкие показатели. Традиционные способы формирования упрочняющих покрытий являются различными вариантами методов наплавки, таких как плазменное, электронно-лучевое, лазерное, аргонодуговое, электродуговое, электрошлаковое и др., и это позволяет при наплавлении покрытий использовать присадочные материалы для повышения прочности за счет создания гетерофазной, а не однофазной структуры.

Известны различные методы формирования наноструктурных поверхностных слоев и наноструктурных покрытий, например, методом лазерно-плазменной обработки [В.В.Мелюков, А.В.Частиков, А.А.Чирков, А.М.Чирков, А.В.Окатов. Формирование наноструктурных поверхностных слоев методом лазерно-плазменной обработки при атмосферных условиях. СПб.: Сварка и контроль. - 2005. Материалы докладов 24-й научно-технической конференции сварщиков Урала и Сибири, 16-18 марта 2005 г.,Челябинск, 2005, с.125-131] или методом абразивной обработки [Zhang Shu-lan, Chen Huai-ning, Lin Quanhong, Liu Gang (Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, КНР). Hanjie xuebao=Trans. China Weld. Inst., 2005, 26, №3, c.73-76].

Однако эти методы и покрытия, полученные этими методами, обладают рядом недостатков.

Внешняя поверхность формируемых покрытий характеризуется значительной шероховатостью, что требует последующей дополнительной обработки, уменьшающей толщину покрытия и влияющей на структурное состояние покрытия, что, в свою очередь, снижает его упрочняющие характеристики. Кроме того, размеры зерен в получаемых слоях покрытия составляют сотни и более нанометров, что не является оптимальным для упрочнения получаемого наружного слоя.

Известен способ и материал, получаемый этим способом, получения наплавленного покрытия с применением в качестве присадочного материала смеси порошков исходных компонентов, включающей карбид вольфрама WC [С.Ф.Гнюсов, Д.А.Маков, В.Г.Дураков. Получение износостойких композиционных покрытий с мультимодальным распределением упрочняющей фазы. - СПб.: Сварка и контроль. - Материалы докладов 24-й научно-технической конференции сварщиков Урала и Сибири, 16-18 марта 2005 г., Челябинск, 2005, с.74-82].

Указанный способ реализуется следующим образом.

При аргонодуговой наплавке неплавящимся электродом по прототипу за один проход формировалось покрытие толщиной 3-4 мм. Размер зерна матрицы составлял 8,0-60,0 мкм, а средний размер частиц упрочняющей фазы составлял 3,3 мкм. При этом в полученных покрытиях находившийся в смеси порошков монокарбид вольфрама в результате воздействия сварочной дуги и значительного перегрева ванны в зоне ее действия в процессе наплавки полностью растворялся в жидкой металлической ванне, а при последующем охлаждении упрочняющая фаза выделялась в виде равноосных зерен или в виде дендритов размерами от 4 до 15 мкм.

Недостатком известного способа и материала является то, что при его использовании невозможно получить металл покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне, т.к. к началу кристаллизации в жидком металле отсутствует необходимое количество центров кристаллизации для получения металла покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне.

Задачей предложенного технического решения является устранение указанных недостатков и создание наноструктурного покрытия из гранулированного нанокомпозита «металл-керамика», обеспечивающего повышенную износостойкость, высокую стабильность параметров с одновременным снижением себестоимости.

Решение указанной задачи достигается за счет того, что предложенное наноструктурное покрытие согласно изобретению выполнено из нанокомпозиционного металл-керамического материала, полученного на ситалловой подложке ионно-лучевым распылением и имеющего структуру, состоящую из гранул металлической фазы со средним диаметром 2-4 нм, при этом концентрация металлической фазы в нанокомпозиционном материале составляет 30-56 ат.%.

Высокая износостойкость предложенных композитов обусловлена наличием в них двух принципиально различных наноструктурированных сред: металлической и диэлектрической, с высокой объемной долей границ раздела фаз, препятствующих как межзеренному скольжению, так и распространению трещин.

Нижнее значение указанного соотношения выбрано исходя из этих соображений.

Экспериментальные работы показали, что, при снижении концентрации металлической фазы в нанокомпонентах менее 30 ат.% также снижается износостойкость, причем в отличие от зоны с максимальной износостойкостью 30…56 ат.% увеличение нагрузки всего лишь в два раза от 2 до 4 Н приводит к разрушению покрытия. По всей видимости, это является следствием изменения морфологии композитов:

для таких низких концентраций металлической фазы основная объемная доля композита приходится на диэлектрик CAF2, являющийся боле хрупким материалом, чем металлический сплав. В этом случае развитие микротрещин керамического материала не блокируется лабиринтной структурой металлических наногранул, и разрушение покрытия идет более активно.

Верхнее значение указанного соотношения выбрано, исходя из следующих соображений.

Максимум износостойкости обусловлен объемным сочетанием двух фаз, одна из которых более пластичная, а другая более хрупкая. Однако в тех образцах, где содержание металлической фазы составляет 56 ат.%, происходит резкое снижение износостойкости из-за того, что металлическая фаза представляется уже в виде сравнительно больших образований из контактирующих друг с другом гранул - кластеров. С увеличением концентрации металлической фазы происходящий рост гранул до кластеров приводит к невозможности подавления процессов зарождения и развития дислокаций, что вызывает резкое снижение прочности всего покрытия.

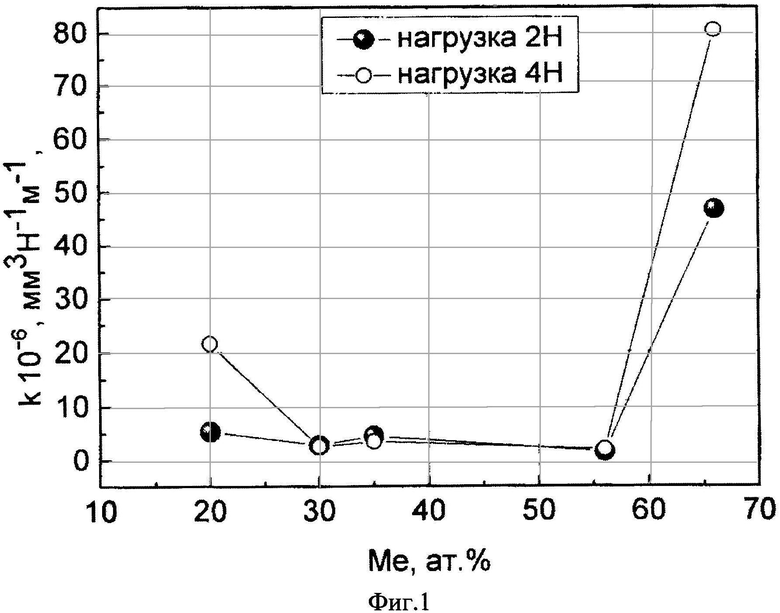

Сущность изобретения иллюстрируется чертежом, где на фиг.1 показана концентрационная зависимость размерного коэффициента износостойкости k нанокомпозита (CO40Fe40B20)x(CaF2)100-x, полученная экспериментальным путем.

Пример конкретного выполнения.

Композиты (CO40Fe40B20)x(CaF2)100-x получены методом ионно-лучевого распыления составных мишеней в среде аргона. Совместное осаждение компонентов материала производилось на ситалловые подложки СТ-60, на поверхности которых, в результате процессов самоорганизации происходило формирование двухфазной структуры.

Для исследования износостойкости композитов использовались покрытия толщиной 5…6 мкм, нанесенные на ситалловые подложки и содержащие различное количество металлической фазы: 23, 30, 36, 55 и 65 ат.%.

Трибологические исследования композиционных покрытий проводились на автоматизированной машине трения High-Temperature Tribometer, CSM Instruments, Швейцария, по схеме испытания «шарик-диск» в соответствии с международными стандартами ASTM G99-959, DIN50324. Непосредственно в процессе испытаний определялся коэффициент трения трущейся пары. В качестве материала контртела, представляющего собой шарик диаметром 6 мм, использовался оксид алюминия Al2O3. Измерение коэффициентов трения трущейся пары выполнялись на воздухе, при нагрузке на индентор от 2 Н до 7 Н и скорости перемещения контртела 7 см/сек. Результаты испытаний показаны на фиг.1. Из полученных экспериментальных данных следует, что коэффициент износостойкости k имеет оптимальное значение в предложенных пределах концентрации металлической фазы при напылении.

Использование предложенного технического решения позволит создать наноструктурное покрытие из гранулированного композита «металл-керамика», обеспечивающего повышенную износостойкость, высокую стабильность параметров с одновременным снижением себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРНОЕ ПОКРЫТИЕ ИЗ ГРАНУЛИРОВАННОГО КОМПОЗИТА | 2011 |

|

RU2506346C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ НАНОСТРУКТУРНОГО ПОКРЫТИЯ ИЗ ГРАНУЛИРОВАННОГО КОМПОЗИТА | 2011 |

|

RU2506347C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО ПОКРЫТИЯ ИЗ ГРАНУЛИРОВАННОГО НАНОКОМПОЗИТА | 2011 |

|

RU2511645C2 |

| НАНОСТРУКТУРНОЕ ПОКРЫТИЕ | 2011 |

|

RU2515733C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО ПОКРЫТИЯ | 2011 |

|

RU2515600C2 |

| Способ получения износостойкого нанокомпозитного покрытия с заданным значением микротвердости на поверхности полированной ситалловой пластины | 2014 |

|

RU2608157C2 |

| Способ получения нанокомпозитного металл-керамического покрытия с заданным значением микротвердости на поверхности полированной ситалловой пластины | 2014 |

|

RU2608156C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ ПОКРЫТИЙ МЕТАЛЛ-КЕРАМИКА С ТРЕБУЕМЫМ ЗНАЧЕНИЕМ МИКРОТВЕРДОСТИ | 2014 |

|

RU2608158C2 |

| Способ определения микротвердости нанокомпозитного покрытия с повышенной износостойкостью по соотношению в нем металлической и керамической фаз | 2014 |

|

RU2608159C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

Изобретение относится к наноэлектронике и наноэлектромеханике и может быть использовано в различных областях современной наноиндустрии, микроэлектронике, альтернативной энергетике и т.д. Износостойкое наноструктурное покрытие выполнено из нанокомпозиционного металл-керамического материала, полученного на ситалловой подложке ионно-лучевым распылением, и имеет структуру, состоящую из гранул металлической фазы со средним диаметром 2-4 нм, изолированных металлической фазой, при этом концентрация металлической фазы составляет 30-56 ат.%. Техническим результатом изобретения является создание наноструктурного металл-керамического покрытия, обладающего высокой износостойкостью и стабильностью параметров. 1 пр., 1 ил.

Износостойкое наноструктурное покрытие, характеризующееся тем, что оно выполнено из нанокомпозиционного металл-керамического материала, полученного на ситалловой подложке ионно-лучевым распылением и имеющего структуру, состоящую из гранул металлической фазы со средним диаметром 2-4 нм, изолированных сплошной керамической фазой, при этом концентрация металлической фазы в нанокомпозиционном материале составляет 30-56 ат.%.

| CN 101624295 A, 13.01.2010 | |||

| US 20070284255 A1, 13.12.2007 | |||

| US 8034153 B2, 11.10.2011 | |||

| JP 2011084804 A, 28.04.2011 | |||

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ В ВАКУУМЕ | 2003 |

|

RU2256724C1 |

Авторы

Даты

2014-07-10—Публикация

2011-11-29—Подача