Изобретения относятся к энергетике, а именно к технике генерирования тепловой энергии на принципе двухстадийного сжигания газообразного углеводородного топлива с получением синтез-газа и продуктов полного окисления углеводородного топлива, и могут быть использованы в энергоустановках на топливных элементах, а также в отопительных водогрейных системах для генерации тепла.

Известен способ сжигания горючей смеси (см. патент РФ 2161755 от 26.11.1991, опубликованный в Бюллетене изобретений №1 2001 г.), в котором горючее предварительно смешивают с воздухом при определенном соотношении горючее/воздух для получения горючей смеси, имеющей желаемую адиабатическую температуру горения. Далее ни горючее, ни воздух в процессе горения не добавляют, за исключением начальной стадии. Газ сжигают последовательно, используя ряд определенных катализаторов и каталитических структур. В конечной зоне гомогенного горения для получения сгоревшего газа предпочтительнее иметь температуру между 1050 и 1700°С. Горючую смесь последовательно подвергают взаимодействию с рядом каталитических структур и необязательно в гомогенной зоне горения. Горение разделено на несколько стадий (каталитических зон), не менее трех, так, чтобы подбором катализатора обеспечить минимальную температуру реакционного газа. В первой зоне за основу взят палладиевый катализатор, инициирующий реакцию окисления метана при температуре 325°С. Катализатор быстро прогревается до температур 650-940°С (в зависимости от давления). Но даже низкая активность палладия при температурах выше 650°С может оказаться достаточной, чтобы вызвать повышение температуры катализатора выше 800°С и даже достичь адиабатической температуры горения горючее/воздух, что может приводить к серьезному повреждению катализатора. В связи с чем первая каталитическая зона должна иметь такие размеры, чтобы температура газа на выходе из этой зоны была не более чем 800°С, предпочтительнее в диапазоне 500-550°С.

Вторая каталитическая зона принимает частично сгоревший газ из первой зоны и вызывает дальнейшее контролируемое горение, происходящее в присутствии каталитической структуры, обладающей способностью к интегральному теплообмену. Катализатор должен включать материалы, выбранные из Группы IB, VI, VIII Таблицы Менделеева благородных металлов. Желательно, чтобы катализатор содержал палладий. Наиболее предпочтительными являются серебро и платина. Каталитическую структуру наносят на металлическую подложку, обладающую достаточной теплопроводностью для равномерного распределения тепла вдоль пути горения смеси. Предполагается, что в зависимости от давления температура реакционного газа в этой зоне должна быть в диапазоне 800-930°С. Максимальное повышение температуры газа в этих структурах будет получаться 50% сгоранием входного горючего.

Линейная скорость газа в первой и второй каталитических зонах примерно одинакова.

Третья каталитическая зона принимает частично сгоревший газ второй зоны и вызывает дальнейшее контролируемое горение, происходящее в присутствии каталитической структуры, обладающей также способностью к интегральному теплообмену. Катализатор также должен включать материалы, выбранные из Группы I и VIII Таблицы Менделеева. Желательно, чтобы катализатор содержал платину и металлокислородные материалы V группы таблицы Менделеева, группы VI (особенно Cr), группы VIII (особенно Fe, Co, Ni) и первый ряд лантанидов (особенно Се, Pr, Nd, Sa, Tb, La) оксиды металлов или смешанные оксиды. Зона гомогенного горения, в которой газ выходит из предыдущих зон горения, может находиться в состоянии, пригодном для последующего использования, если температура газа удовлетворительна; газ, по существу, не содержит No4, и катализатор и носитель катализатора имеют температуру, которая допускает поддерживать их устойчивую продолжительную работоспособность. Однако для многих применений требуется более высокая температура, тогда вводят еще дополнительную зону - зону гомогенного горения. Время нахождения газа в этой зоне не должно быть более 11-12 миллисекунд для достижения полного сгорания и для достижения адиабатической температуры горения (при линейной скорости потока 40 м/с соответственно длина этого участка будет составлять 200 мм).

Недостатком данного способа сжигания углеводородного топлива является сложность реализации столь длинного каталитического процесса с учетом потребного теплообмена.

Наиболее близкими по технической сущности к заявляемому способу и устройству является известный способ двухстадийного сжигания газообразного углеводородного топлива, который реализован в устройстве (Патент РФ №2209378 от 27.09.2001 г.«Водогрейный котел и способ его работы», опубликованный в БИ №21 от 27.07.2003 г.). В вышеуказанном способе использовано каталитическое сжигание природного газа также по двухстадийной схеме. На первой стадии осуществляют каталитическое окисление природного газа при недостатке кислорода в синтез-газ, а на второй стадии в каталитическом теплообменнике после ввода дополнительного количества воздуха осуществляют полное окисление синтез-газа с получением диоксида углерода и воды.

Водогрейный котел содержит каталитический генератор синтез-газа, каталитический теплообменник, узлы подачи и вывода газовоздушной смеси и воды. На наружной поверхности теплообменника происходит полное каталитическое окисление синтез-газа.

Недостатками данного способа и устройства являются низкая эффективность сжигания и наличие на второй стадии сжигания топлива каталитического теплообменника типа газ-жидкость, который не позволяет обеспечить широкие диапазоны регулирования тепловой мощности и коэффициента расхода воздуха и тем самым обеспечить требуемые температуры и расходы дымных газов, что ведет к значительному удорожанию устройства.

Решаемой технической задачей является создание более эффективного способа двухстадийного сжигания газообразного углеводородного топлива и устройства для генерации тепла, используемого для работы топливного процессора энергоустановки на топливных элементах при получении водородосодержащей газовой смеси методом паровой конверсии природного газа, что позволяет снизить выброс вредных веществ в атмосферный воздух, обеспечивая в отходящих газах практически полное отсутствие оксида углерода и оксидов азота.

Техническим результатом изобретений является повышение эффективности использования природного газа.

Для достижения указанного технического результата в заявляемом способе двухстадийного сжигания газообразного углеводородного топлива, заключающемся в том, что предварительно разогревают катализатор, после чего на первой стадии осуществляют частичное каталитическое окисление углеводородного топлива на разогретом катализаторе с получением синтез-газа, содержащего водород и монооксид углерода, который на второй стадии смешивают с дополнительным количеством воздуха, новым является то, что на второй стадии в зоне горения осуществляют пламенное сжигание полученной смеси синтез-газа с воздухом, при этом обеспечивают общий коэффициент избытка воздуха по отношению к стехиометрическому в диапазоне равном α=0.6÷3.

На первой стадии все газообразное углеводородное топливо подают в канал частичного каталитического окисления.

Смесь газообразного углеводородного топлива с воздухом, проходящую по каналу частичного каталитического окисления, задают из соотношения топливо/воздух в диапазоне равном 1:2.8÷1:3.

Синтез-газ, выходящий из канала частичного каталитического окисления, и дополнительный воздух для получения гомогенной горючей смеси подают в зону горения соответственно в виде встречных кольцевых коаксиальных струй.

Катализатор для получения синтез-газа разогревают до температуры 400÷650°С за счет тепла от продуктов сгорания, которое происходит за катализатором по ходу движения газов.

Для осуществления процесса горения продуктов сгорания производят воспламенение смеси газообразного углеводородного топлива с воздухом, при этом указанную смесь по отношению к стехиометрическому числу выбирают в диапазоне равном α=1.05÷1.2.

Воспламенение смеси газообразного углеводородного топлива с воздухом осуществляют электрической искровой или калильной свечой и контролируют с помощью датчика контроля пламени.

Коэффициент избытка воздуха при воспламенении обеспечивают дополнительным количеством воздуха.

Изменение величины генерируемой тепловой мощности обеспечивают изменением количеств газообразного углеводородного топлива и воздуха, подаваемых на первую и вторую стадии сжигания. В качестве катализатора используют пористый материал, содержащий в качестве активных компонентов родий, никель, платину, палладий, железо, кобальт, рений, рутений или их смеси.

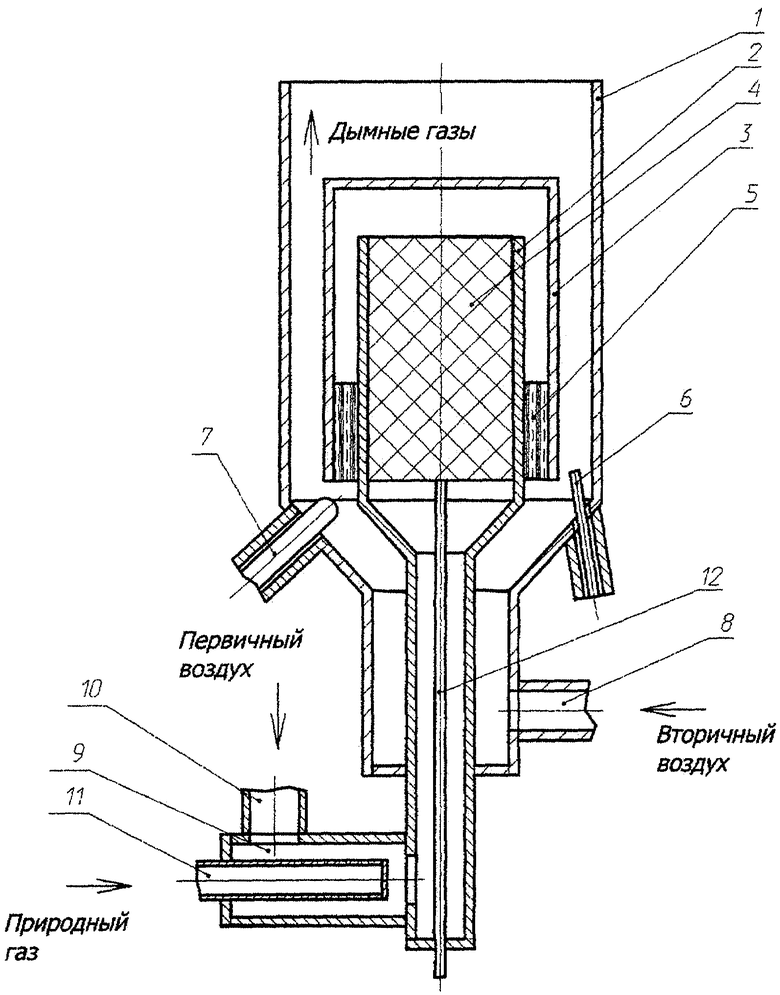

Для достижения указанного технического результата в заявленном устройстве, содержащем каталитический генератор синтез-газа, новым является то, что дополнительно введены наружная и внутренняя коаксиальные трубы, на последнюю из которых соосно ей установлен стакан с образованием зазора относительно одного конца трубы и кольцевого канала между ними, при этом в зазоре установлен генератор синтез-газа, а в кольцевом канале размещен перфорированный тепловой мост, в начало кольцевого канала, образованного наружной поверхностью стакана и внутренней поверхностью наружной трубы, установлены датчик контроля пламени и воспламеняющее устройство, при этом свободный конец наружной трубы установлен выше дна стакана, а на других концах наружной и внутренней труб установлены соответственно штуцер подвода дополнительного воздуха и смеситель газообразного углеводородного топлива с воздухом. Генератор синтез-газа может быть выполнен радиальным или осевым.

Конструкция заявляемого устройства, в которой дополнительно введены наружная и внутренняя коаксиальные трубы, перфорированный тепловой мост, датчик контроля пламени и воспламеняющее устройство, позволяет осуществить пламенное сжигание полученной смеси синтез-газа с воздухом на второй стадии горения, а также обеспечить общий коэффициент избытка воздуха по отношению к стехиометрическому в диапазоне равном α=0.6÷3, что позволяет значительно повысить эффективность использования природного газа, используемого для прогрева элементов конструкции топливного процессора и генерирования тепла для проведения эндотермической реакции парового риформинга природного газа, а также снизить выброс вредных веществ в атмосферный воздух, обеспечивая в отходящих газах практически полное отсутствие оксида углерода и оксидов азота.

На чертеже представлено заявляемое устройство для осуществления способа двухстадийного сжигания газообразного углеводородного топлива. Устройство содержит наружную 1 и внутреннюю 2 коаксиальные трубы. На внутреннюю трубу 2 установлен стакан 3 с образованием зазора относительно одного конца трубы и кольцевого канала между ними, при этом во внутреннюю трубу установлен генератор синтез-газа - катализатор частичного окисления углеводородного топлива 4, а в кольцевом канале размещен перфорированный тепловой мост 5. В начало кольцевого канала, образованного наружной поверхностью стакана 3 и внутренней поверхностью наружной трубы 1, установлены датчик контроля пламени 6 и воспламеняющее устройство 7, при этом свободный конец наружной трубы 1 установлен выше дна стакана 3, а на других концах наружной 1 и внутренней 2 труб установлены соответственно штуцер подвода дополнительного воздуха 8 и смеситель газообразного углеводородного топлива с воздухом 9 со штуцерами подвода первичного воздуха 10 и природного газа 11, термопара для контроля температуры лобовой поверхности каталитического блока 12. Горелочное устройство работает в режиме дутьевой горелки. По достижении температуры катализатора 400÷650°С начинается частичное окисление углеводородного топлива, а в кольцевом горелочном канале за катализатором по ходу движения газов происходит процесс полного окисления синтез-газа.

Устройство работает следующим образом.

Все газообразное углеводородное топливо через штуцер 11 и первичный воздух через штуцер 10 подают в смеситель 9, обеспечивающий получение гомогенной газовоздушной смеси. Из смесителя 9 гомогенная смесь газообразного углеводородного топлива с воздухом, проходя канал частичного каталитического окисления - генератор синтез-газа 4 и перфорированный тепловой мост 5, смешивается с потоком вторичного воздуха, подводимого через штуцер 8. Смешанный поток поджигается воспламеняющим устройством 7. В кольцевом канале, образованном внутренней поверхностью трубы 1 и наружной поверхностью стакана 3, за катализатором по ходу движения газов происходит пламенное сжигание газообразного углеводородного топлива с воздухом - процесс полного окисления (горение). Контроль воспламенения и горения газовоздушной смеси осуществляется датчиком контроля пламени 6. За счет рекуперации тепла от продуктов сгорания углеводородного топлива с помощью перфорированного теплового моста 5 производится разогрев и запуск катализатора, который происходит при температуре 400÷650°С. В канале происходит процесс полного окисления синтез-газа. Контроль температуры генератора синтез-газа осуществляется термопарой 12. Запуск катализатора характеризуется скачком температуры на лобовой поверхности каталитического блока. Температура запуска зависит от типа катализатора и конструкции горелочного устройства и определяется экспериментально.

Заявляемый способ двухстадийного сжигания газообразного углеводородного топлива реализуется следующим образом.

Предварительно катализатор разогревают при температуре 400÷650°С за счет рекуперации тепла от продуктов полного окисления углеводородного топлива с помощью перфорированного теплового моста 5. После запуска катализатора в канале полного окисления происходит замещение исходного топлива на синтез-газ. При достижении температуры, близкой к температуре запуска, для исключения перегрева катализатора производится корректировка расходов первичного и вторичного воздуха из расчета, чтобы смесь газообразного углеводородного топлива с воздухом, проходящая по каналу частичного каталитического окисления (через генератор синтез-газа), имела соотношение топливо/воздух в диапазоне равном 1:2.8÷1:3. Общий коэффициент избытка воздуха, подаваемого в горелочное устройство, поддерживается равным α=1.05÷1.2.

На первой стадии все газообразное углеводородное топливо и первичный воздух подают в смеситель 9, обеспечивающий получение гомогенной смеси газообразного углеводородного топлива с воздухом. Из смесителя 9 гомогенная смесь газообразного углеводородного топлива с воздухом, проходя через генератор синтез-газа 4, в котором происходит частичное каталитическое окисление углеводородного топлива на разогретом катализаторе с получением синтез-газа, и перфорированный тепловой мост 5, смешивается с потоком вторичного воздуха. Смесь газообразного углеводородного топлива с воздухом, проходящую по каналу частичного каталитического окисления, задают из соотношения топливо/воздух в диапазоне равном 1:2.8÷1:3. Газовую смесь, выходящую из канала частичного каталитического окисления, и дополнительный воздух для получения гомогенной горючей смеси подают в зону горения соответственно в виде встречных кольцевых коаксиальных струй. На второй стадии, в зоне горения осуществляют пламенное сжигание полученной смеси синтез-газа с воздухом, при этом обеспечивают общий коэффициент избытка воздуха по отношению к стехиометрическому в диапазоне равном α=0.6÷3, а воспламенение смеси газообразного углеводородного топлива с воздухом для пламенного горения обеспечивают при коэффициенте избытка воздуха по отношению к стехиометрическому равному α=1.05÷1.2. Процесс полного окисления (горение) осуществляют в зоне за катализатором по ходу движения газов.

Воспламенение смеси газообразного углеводородного топлива с воздухом осуществляют электрической искровой или калильной свечой. Контроль воспламенения осуществляют датчиком контроля пламени.

Изменение величины генерируемой тепловой мощности обеспечивают изменением количеств газообразного углеводородного топлива и воздуха, подаваемых на первую и вторую стадии сжигания.

При достижении температуры, близкой к температуре запуска, для исключения перегрева катализатора производится корректировка расходов первичного и вторичного воздуха из расчета, чтобы смесь газообразного углеводородного топлива с воздухом, проходящая по каналу частичного каталитического окисления (через генератор синтез-газа), имела соотношение топливо/воздух в диапазоне равном 1:2.8÷1:3. Общий коэффициент избытка воздуха, подаваемого в горелочное устройство, поддерживается равным α=1.05÷1.2.

Предлагаемое изобретение решает задачу создания горелочного устройства для получения тепла, используя принцип двухстадийного окисления углеводородного топлива, которое позволяет обеспечить широкие диапазоны регулирования тепловой мощности (Nmax=20Nmin) и коэффициента расхода воздуха (α min=0.6, α max=3). Изобретение позволяет также обеспечить требуемые температуры и расходы дымных газов, используемые для управления процессом паровой конверсии природного газа в топливном процессоре получения водородсодержащей смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО СЖИГАНИЯ ГАЗООБРАЗНЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2674231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2022 |

|

RU2794914C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА РАДИАЛЬНОГО ТИПА | 2005 |

|

RU2286308C2 |

| НЕКАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561980C1 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| СПОСОБ НАГРЕВА ВОЗДУХА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ РЕГУЛИРОВАНИЯ НАГРЕВА ВОЗДУХА | 2012 |

|

RU2499959C1 |

| БОРТОВОЙ ГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2446092C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2016 |

|

RU2634344C1 |

| СПОСОБ ЭФФЕКТИВНОГО СЖИГАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2619658C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

Изобретение относится к области энергетики, а именно к технике генерирования тепловой энергии на принципе двухстадийного сжигания газообразного углеводородного топлива с получением синтез-газа и продуктов полного окисления углеводородного топлива и могут быть использованы в энергоустановках на топливных элементах, а также в отопительных водогрейных системах для генерации тепла. Способ двухстадийного сжигания газообразного углеводородного топлива заключается в том, что предварительно разогревают катализатор, после чего на первой стадии осуществляют частичное каталитическое окисление углеводородного топлива на разогретом катализаторе с получением синтез-газа, содержащего водород и монооксид углерода, который на второй стадии смешивают с дополнительным количеством воздуха. На второй стадии в зоне горения осуществляют пламенное сжигание полученной смеси синтез-газа с воздухом, при этом обеспечивают общий коэффициент избытка воздуха по отношению к стехиометрическому в диапазоне, равном α=0.6÷3. На первой стадии все газообразное углеводородное топливо подают в канал частичного каталитического окисления. Смесь газообразного углеводородного топлива с воздухом, проходящую по каналу частичного каталитического окисления, задают из соотношения топливо/воздух в диапазоне равном 1:2.8÷1:3. Синтез-газ, выходящий из канала частичного каталитического окисления, и дополнительный воздух для получения гомогенной горючей смеси подают в зону горения соответственно в виде встречных кольцевых коаксиальных струй. Катализатор разогревают до температуры 400÷650°С за счет тепла от продуктов сгорания, которое происходит за катализатором по ходу движения газов. Для осуществления процесса сгорания производят воспламенение смеси газообразного углеводородного топлива с воздухом, при этом отношение объема указанной смеси к стехиометрическому объему воздуха выбирают в диапазоне 1.05÷1.2. Воспламенение смеси газообразного углеводородного топлива с воздухом осуществляют электрической искровой или калильной свечой и контролируют с помощью датчика контроля пламени. Коэффициент избытка воздуха при воспламенении обеспечивают дополнительным количеством воздуха. Изменение величины генерируемой тепловой мощности обеспечивают изменением количеств газообразного углеводородного топлива и воздуха, подаваемых на первую и вторую стадии сжигания. В качестве катализатора используют пористый материал, содержащий в качестве активных компонентов родий, никель, платину, палладий, железо, кобальт, рений, рутений или их смеси. Изобретение позволяет снизить выброс вредных веществ в атмосферный воздух, обеспечивая в отходящих газах практически полное отсутствие оксида углерода и оксидов азота. 2 н. и 12 з.п. ф-лы, 1 ил.

| ВОДОГРЕЙНЫЙ КОТЕЛ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2209378C2 |

| US 5810577 А, 22.09.1998 | |||

| US 5464006 А, 07.11.1995 | |||

| Каталитическая горелка | 1973 |

|

SU506727A1 |

| Каталитический нагреватель | 1978 |

|

SU844930A1 |

| RU 95105604 А1, 10.04.1997. | |||

Авторы

Даты

2009-03-27—Публикация

2007-05-28—Подача