Изобретение относится к области переработки и утилизации газообразного углеводородного сырья на основе метана и может использоваться для производства синтез-газа (смесь H2 и CO), который является основой для производства многочисленных продуктов органического синтеза (получение углеводородов жидкой фракции по методу Фишера-Тропша, синтез метанола, диметилового эфира и т.д.).

Известен способ паровой каталитической конверсии природного газа в синтез-газ и устройство для его осуществления [Патент РФ 2320533, 27.03.2008. Бюл. №9]. Указанный способ осуществляется при температуре 750-900°C за счет наружного обогрева реакционных трубок трубчатой печи, заполненных катализатором, в которые подают смесь природного газа и перегретого пара. Наружный обогрев реакционных трубок с катализатором вначале ведут сжиганием природного газа в воздухе, а после запуска режима паровой конверсии - сжиганием синтез-газа, подаваемого с выхода трубчатой печи в камеру наружного обогрева реакционных трубок. Устройство включает в себя печь с реакционными трубками, заполненными катализатором, камеру смешения природного газа с перегретым паром, камеру наружного обогрева реакционных трубок с входом для подачи воздуха и входом для подачи смеси пара с природным или синтез-газом.

Главным недостатком указанного способа является высокая энергоемкость процесса поддержания теплового баланса. Также существенным недостатком является необходимость постоянной замены, обслуживания и регенерации катализатора, его повышенная чувствительность к химическому составу перерабатываемого сырья и концентрации неорганических примесей.

Известен также способ получения синтез-газа [Патент РФ 2437830, 27.12.2011. Бюл. №36], при котором проводят частичное окисление углеводородного сырья с использованием многоканальной горелки, снабженной системой раздельных каналов. Через один канал протекает подогретое исходное метансодержащее сырье, имеющее температуру от 500 до 900°C, через другой канал горелки протекает газ-окислитель (воздух или, что предпочтительнее, кислород), при этом канал для исходного сырья и канал для газа-окислителя отделены друг от друга третьим каналом, через который протекает газ, содержащий водород, монооксид углерода и/или углеводород. В указанном способе использован рекуперативный вид теплообмена, который определяется передачей тепловой энергии через стенки каналов. Исходное сырье, содержащее углеводороды фракции C2+, обрабатывается в отдельном реакторе в процессе адиабатического парового каталитического риформинга. Предварительно, перед проведением риформинга, из исходного сырья удаляют серу.

Недостатками указанного способа являются высокие энергозатраты на подогрев реагентов вплоть до 900°C, низкая эффективность рекуперативного теплообмена через стенку, необходимость очистки исходного сырья от серы. Также в случае наличия в составе перерабатываемого сырья углеводородов фракции C2+ возникает необходимость использовать дополнительный реактор каталитического парового риформинга, что сопровождается характерными проблемами использования катализаторов. Кроме того, в указанном способе рекомендуют использовать в качестве окислителя кислород.

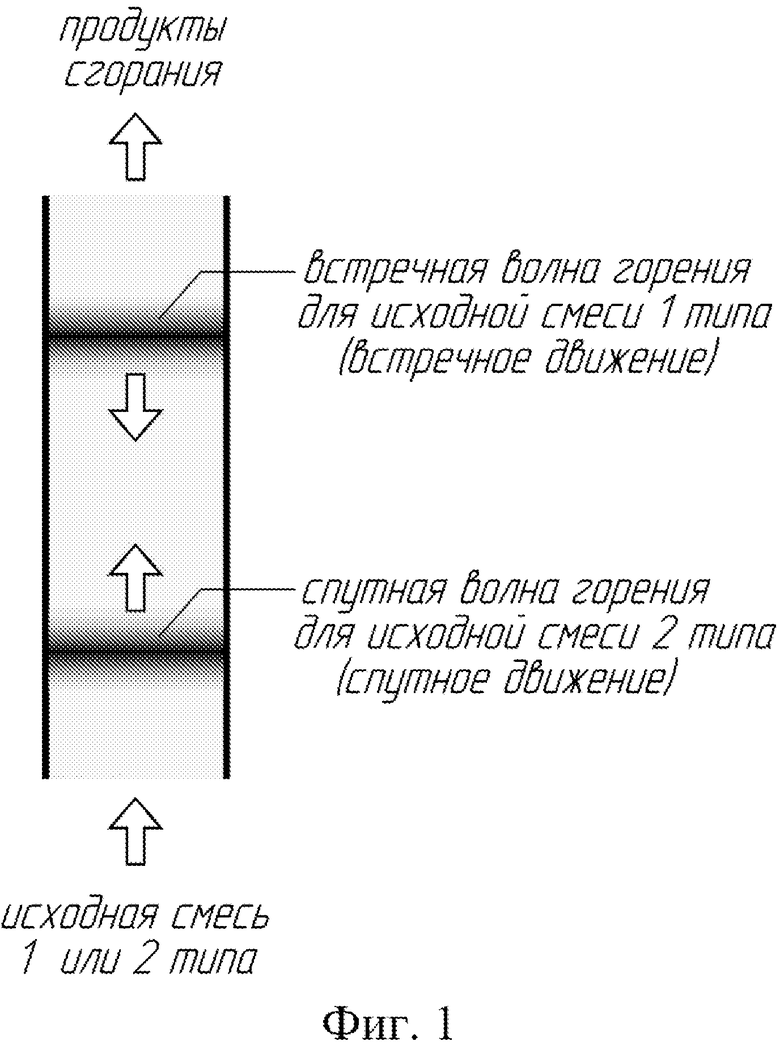

Наиболее близким к заявляемому техническому решению является способ сжигания газовых смесей в реверс-процессе [Патент РФ 2418239, 10.05.2011. Бюл. №13], который взят за прототип изобретения. Способ используется для утилизации низкокалорийных газовых смесей, обезвреживания горючих газообразных и жидких отходов и получения полезных химических продуктов. Способ характеризуется тем, что для сжигания используют два типа исходной смеси и поочередно осуществляют их подачу через инертную пористую среду в неизменном направлении (фиг. 1). При этом состав, скорость фильтрации и концентрацию горючего компонента каждого из двух типов исходной смеси выбирают таким образом, чтобы обеспечить существование встречной волны горения в исходной смеси первого типа и спутной волны горения в исходной смеси второго типа. Здесь и далее под спутной волной горения понимают такую волну, направление движения которой совпадает с направлением подачи исходной смеси (спутное движение). Встречная волна движется против направления подачи исходной смеси (встречное движение).

Способ-прототип реализуется в реакторе, который состоит из корпуса, заполненного инертной пористой средой, блока управления, соединенного с датчиками положения волны горения (термопары), трехходового вентиля с входами подачи исходной смеси первого и второго типов.

Поперечные размеры реактора и расход исходной смеси подбирают так, чтобы обеспечить противоположные направления распространения волны горения для смесей первого и второго типа. Смена типа исходной смеси, а следовательно, и смена направления движения волны горения, происходит при достижении волной горения датчиков положения, расположенных по краям реакционной зоны, где происходит ее формирование и распространение.

В способе-прототипе главным недостатком является то, что периодическое изменение типов исходной смеси, отличающихся между собой составом, скоростью подачи и концентрацией горючего компонента, отрицательно сказывается на постоянстве состава получаемого синтез-газа, а также на величине его расхода. Уменьшение концентрации топлива в смеси приводит к повышенному содержанию нежелательного компонента CO2, что снижает качество синтез-газа. При встречном движении волны горения эффективность теплового рекуперативного цикла оказывается меньшей, чем при спутном движении, что препятствует достижению сверхадиабатических температур сгорания и отрицательно сказывается на степени конверсии и скорости процесса.

Задача, на достижение которой направлено предлагаемое решение, состоит в увеличении эффективности процесса конверсии и обеспечении постоянства состава и расхода получаемого синтез-газа за счет использования одного типа исходной смеси, конверсия которой проводится только в спутной волне горения. В качестве исходной смеси используют смесь газа на основе метана (природный газ, попутный нефтяной газ, сланцевый газ, угольный метан и близкие к ним по составу) с воздухом.

Решение поставленной задачи осуществляется путем конверсии исходной смеси, которая, как и известный способ-прототип, осуществляется в режиме фильтрации через инертную пористую среду при неизменном направлении подачи исходной смеси.

В отличие от прототипа, в котором направление движения волны горения меняется от спутного на встречное при достижении края реакционной зоны путем смены типа исходной смеси, в заявленном способе используется один тип исходной смеси, поочередно подаваемой в два синхронизированных конверсионных блока, заполненных инертной пористой средой. При этом направление движения волны горения в каждом из блоков остается неизменным и совпадает с направлением подачи исходной смеси, т.е. волна всегда является спутной.

Процесс синхронизации работы заключается в следующем: при прохождении волной горения всей длины первого конверсионного блока в систему включают второй блок, в котором волна инициируется в начале реакционной зоны. При этом первый блок останавливают до момента, когда волна горения пройдет всю длину второго блока. Далее этот процесс повторяется циклически. Запуск сменяющего блока осуществляют с опережением во времени, необходимом для обеспечения выхода блока на режим, когда формируется устойчивая волна горения и состав продуктов сгорания стабилизируется.

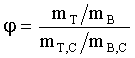

В заявленном способе соотношение топлива и воздуха в исходной смеси соответствует коэффициенту избытка топлива φ в диапазоне от 2 до 5, где

При этом исходную смесь предварительно не подогревают и не подвергают очистке или осушке. Значения φ меньше 2 недопустимы, вследствие преобладания в этом диапазоне процесса полного окисления (образуется преимущественно CO2+H2O). При значениях φ больше 5 низкая концентрация воздуха в смеси приводит к неприемлемо высокому уровню сажеобразования и большой доли несгоревшего топлива в получаемом синтез-газе.

Скорость подачи исходной смеси подбирают таким образом, чтобы обеспечить спутное движение волны горения. В этом случае наблюдается максимальная эффективность цикла рекуперации тепла от высокотемпературных продуктов сгорания в область подогрева исходной смеси посредством межфазного теплообмена, что приводит к росту энтальпии в зоне химической реакции и сверхадиабатическим температурам сгорания. В волне горения осуществляется конверсия исходной смеси в синтез-газ в две стадии. Первая стадия - стадия парциального окисления, в которой получается основная часть водорода и монооксида углерода. Во второй стадии (паровой риформинг) пар, накопившийся в стадии парциального окисления, вступает в высокотемпературную эндотермическую реакцию с сажей, что снижает уровень ее образования. Такие условия способствуют увеличению скорости и степени конверсии, что увеличивает эффективность процесса получения синтез-газа.

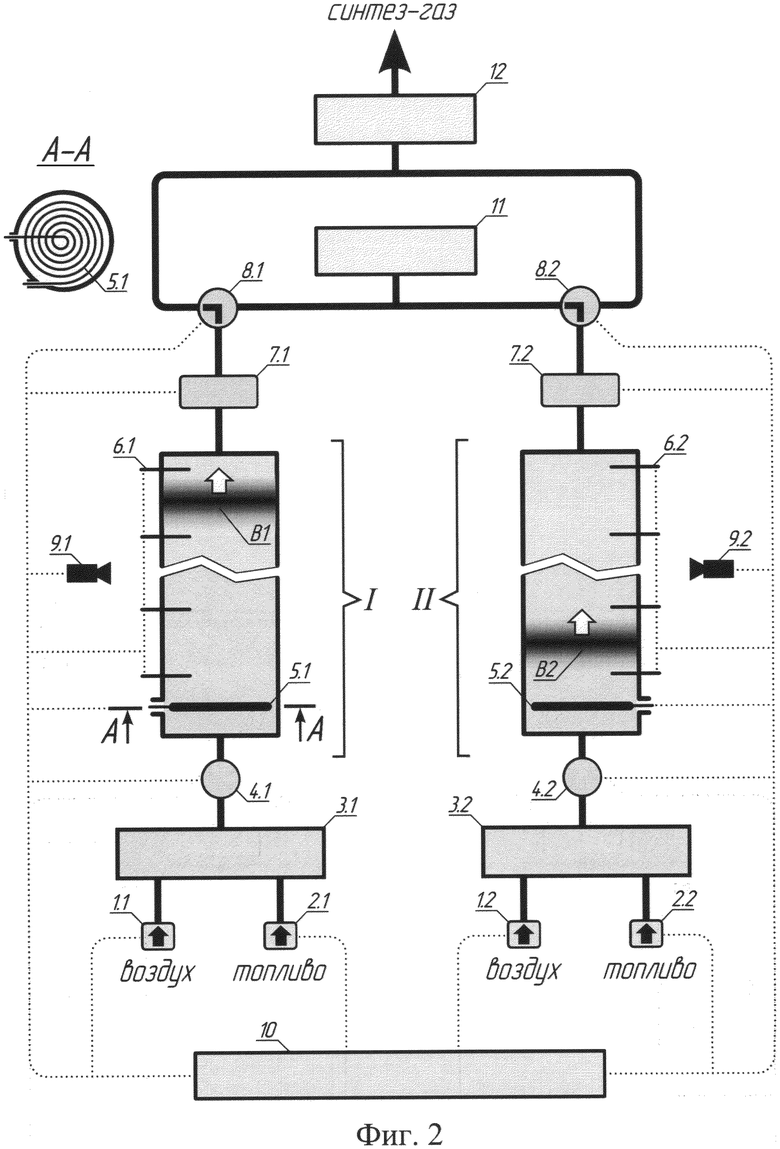

Заявленный способ реализуется в устройстве, схема которого представлена на фиг. 2. Устройство состоит из двух идентичных конверсионных блоков I и II, заполненных инертным теплостойким пористым материалом. Конверсионный блок представляет собой полость, ограниченную стенкой из металла, керамики, кварца или другого термостойкого материала со слоем теплоизоляции (минеральная вата, пена, бетон и т.д.). В простейшем случае конверсионный блок выполняют в виде цилиндрической трубы из жаростойкой стали со слоем минеральной ваты в качестве теплоизоляции. С торцов конверсионный блок ограничивают крышками с подающим или отборным штуцером по типу фланцев или заглушек.

Конверсионные блоки I и II соответственно комплектуют узлами: расходомер воздуха 1.1 и 1.2, расходомер топлива 2.1 и 2.2, камера смешения 3.1 и 3.2, клапан 4.1 и 4.2, элемент поджига 5.1 и 5.2, многозонная термопара 6.1 и 6.2, газоанализатор 7.1 и 7.2, трехходовой вентиль 8.1 и 8.2, система определения положения волны 9.1 и 9.2. Устройство комплектуется блоком управления 10, дожигателем 11 и ресивером синтез-газа 12. Камера смешения 3.1 и 3.2 может иметь как особую конструкцию, так и стандартную, например, в виде вихревого смесителя. Элемент поджига 5.1 и 5.2 выполняют в виде плоского проницаемого электронагревателя, который обеспечивает равномерную инициацию реакции по сечению конверсионного блока и наиболее быстрый и стабильный выход на режим. Систему определения положения волны 9.1 и 9.2 выполняют в виде тепловизора или организуют программно с помощью видеорегистрации и обработки снимков.

Работа устройства основывается на попеременном включении конверсионных блоков I и II при достижении в одном из них волной горения края реакционной зоны. Таким образом, работу устройства можно объяснить путем описания одного циклически повторяющегося такта работы, состоящего из двух полутактов, когда реакция проходит в I, а затем и во II конверсионном блоке. Первый полутакт начинается с момента, когда осуществляют раздельную подачу топлива и воздуха в камеру смешения 3.1 в соотношении φ, лежащем в промежутке от 2 до 5, которое устанавливают путем регулирования расхода расходомерами 1.1 и 2.1. Из камеры смешения 3.1 полученную однородную смесь подают в конверсионный блок I путем открытия клапана 4.1. Затем включают элемент поджига 5.1, что приводит к инициации горения смеси. Далее формируется спутная волна горения В1. После выхода на режим переключают трехходовой вентиль 8.1 с режима подачи на дожигатель 11, на подачу в ресивер синтез-газа 12, откуда его отбирают для последующего использования. В процессе работы контроль над распространением волны горения осуществляют с помощью системы определения положения волны 9.1 и многозонной термопары 6.1, соединенных с блоком управления 10. Контроль состава получаемого синтез-газа осуществляют с помощью газоанализатора 7.1. При возникновении необходимости корректировки состава газа через блок управления 10 осуществляют подстройку расходомеров воздуха 1.1 и топлива 2.1.

По достижении волной горения В1 края реакционной зоны конверсионного блока I путем открытия клапана 4.2 начинают второй полутакт работы устройства с опережением по времени, соответствующим времени формирования устойчивой волны горения в конверсионном блоке II. При этом продукты горения выходящего на режим конверсионного блока II через трехходовой вентиль 8.2 отводят в дожигатель 11. В момент, когда с помощью многозонной термопары 6.2, газоанализатора 7.2 и системы определения положения волны 9.2 регистрируют формирование устойчивой спутной волны горения В2, а также постоянство состава получаемого синтез-газа, с помощью закрытия клапана 4.1 в конверсионный блок I прекращают подачу исходной смеси, а трехходовой вентиль 8.2 переключают в режим подачи в ресивер синтез-газа 12. При достижении волной В2 края реакционной зоны конверсионного блока II с аналогичным опережением по времени повторяется первый полутакт, и процесс повторяется циклически. В то время как работает один конверсионный блок, другой блок доступен для технического обслуживания без прерывания процесса.

Заявленный способ подтверждается приведенным примером. Был проведен эксперимент по конверсии метано-воздушной смеси в синтез-газ в реакторе фильтрационного горения. Реактор состоял из вертикально расположенной кварцевой трубы диаметром 38 мм, высотой 1 м с толщиной стенок 2 мм, со слоем теплоизоляции толщиной 30 мм. Инертная засыпка реактора была представлена шарами Al2O3 диаметром 5 мм и имела пористость около 40%. Смесь подавали снизу реактора. В ходе проведения эксперимента было показано, что в диапазоне изменения коэффициента избытка топлива φ от 2 до 5 формировалась устойчивая спутная волна горения. Измерения многозонной термопарой показали, что температура газа в зоне горения превышает адиабатическую на ~500 К. В ходе эксперимента было показано, что использование двух попеременно включаемых конверсионных блоков позволяет непрерывно проводить конверсию топлива в синтез-газ постоянного состава. Формирование и распространение волны горения регистрировали с помощью видеокамеры и многозонной термопары. Химический анализ продуктов реакции проводили на газоаналитическом комплексе ЭМГ-20-1.

Из эксперимента были получены распределения температур по длине реактора, скорость волны горения, состав и выход получаемых продуктов. Некоторые из полученных данных для коэффициента избытка топлива φ равного 2.5 приведены в таблице 1. Время выхода реактора на режим составляло около 20 минут. Время прохождения волны горения до верхнего края реактора составляло приблизительно 2.5 часа.

Таким образом, в заявленном способе при использовании двух некаталитических конверсионных блоков, работающих попеременно без изменения направления подачи исходной смеси одного типа, направление движения спутной волны горения остается неизменным, что позволяет непрерывно получать синтез-газ постоянного состава и расхода. За счет достижения в спутной волне горения сверхадиабатических температур сгорания наблюдается высокая скорость и степень конверсии без образования сажи, при этом способ не требует подвода тепла из внешних источников, и процесс является автотермичным. Размер конверсионных блоков и расход исходной смеси ограничивается только областью существования спутной волны горения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ТОПЛИВА В СВЕРХАДИАБАТИЧЕСКОМ РЕЖИМЕ | 2005 |

|

RU2305129C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2548410C2 |

| СПОСОБ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2693342C1 |

| СПОСОБ ЗАПУСКА ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683066C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683065C1 |

| СПОСОБ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2019 |

|

RU2712321C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПАРО-УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ ПРИРОДНОГО ГАЗА | 2008 |

|

RU2379230C2 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412109C1 |

| Способ получения синтез-газа посредством неполного окисления горючего газа и реактор для его осуществления | 2023 |

|

RU2837200C1 |

Изобретение относится к области переработки и утилизации углеводородного сырья на основе метана в синтез-газ (смесь H2 и CO). В способе исходную смесь топлива и воздуха поочередно подают в два синхронизированных конверсионных блока, заполненных инертной пористой средой, где формируется и распространяется волна горения. Процесс конверсии смеси в синтез-газ происходит при сверхадиабатических температурах, возникающих в спутной волне горения, направление движения которой совпадает с направлением подачи исходной смеси. Запуск каждого блока осуществляется таким образом, чтобы после прохождения спутной волной горения всей длины одного блока, волна горения формировалась в другом, что позволяет без использования катализаторов перерабатывать сырье со значительной долей тяжелых компонентов без предварительной очистки или сепарации с получением синтез-газа постоянного расхода и состава. Для способа характерны высокая степень и скорость конверсии, низкий уровень сажеобразования и отсутствие необходимости внешнего подвода тепла. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Некаталитический способ получения синтез-газа при фильтрационном горении исходной смеси газов на основе метана с воздухом без изменения направления ее подачи, отличающийся тем, что используется исходная смесь постоянного состава, непрерывный процесс конверсии которой осуществляется только в спутной волне горения в сверхадиабатическом режиме, распространяющейся в двух раздельных реакционных зонах, включаемых в циклический процесс попеременно таким образом, чтобы после прохождения волной горения всей длины одной реакционной зоны волна горения инициировалась в другой.

2. Устройство для некаталитического получения синтез-газа в реакторе фильтрационного горения, состоящем из корпуса, заполненного инертной пористой средой, куда исходная смесь газов на основе метана с воздухом подается без смены направления, отличающееся тем, что устройство содержит два синхронизированных конверсионных блока, в которых движется неизменная по направлению спутная сверхадиабатическая волна горения, при этом конверсионные блоки включаются попеременно таким образом, что при прохождении волной горения всей длины первого конверсионного блока подачу исходной смеси в него прекращают и подают смесь уже во второй блок, в начале которого осуществляют ее поджиг с опережением во времени, необходимым для выхода на режим, при этом продукты сгорания, образующиеся при формировании устойчивой волны, отводят в дожигатель, в то время как синтез-газ, полученный в блоке с установившимся режимом, подают в ресивер, откуда его отбирают для дальнейшего использования.

| СПОСОБ СЖИГАНИЯ ГОРЮЧИХ ГАЗОВЫХ СМЕСЕЙ В РЕВЕРС-ПРОЦЕССЕ | 2009 |

|

RU2418239C1 |

| Медогонка | 1928 |

|

SU9767A1 |

| СПОСОБ СЖИГАНИЯ ГАЗОВЫХ И ПАРОВЫХ СМЕСЕЙ | 1995 |

|

RU2100695C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2119888C1 |

| US 2009087801 A1, 02.04.2009 | |||

| УСТРОЙСТВО ДЛЯ ВВОДА ЖИДКОЙ СРЕДЫ В ВЫХЛОПНЫЕ ГАЗЫ, ВЫХОДЯЩИЕ ИЗ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2563440C1 |

Авторы

Даты

2015-09-10—Публикация

2014-06-11—Подача