Область техники

Изобретение относится к области машиностроения, а именно к механизмам, осуществляющим пространственное преобразование вращательного движения вала в возвратно-поступательное перемещение подвижных элементов и используемым преимущественно в конструкциях аксиально-поршневых машин с неподвижным корпусом.

Предшествующий уровень техники

Аксиально-поршневые машины (АПМ) можно охарактеризовать, как машины, преобразующие возвратно-поступательное движение во вращательное и обратно с барабанным (револьверным) расположением цилиндров. Механизмы преобразования по определению содержат вращающийся элемент, который связан с поршнями через кинематическую цепь элементов промежуточных. В настоящее время известно большое количество различных конструкций аксиально-поршневых машин и механизмов.

Сравнение аксиально-поршневых механизмов с кривошипно-шатунным (кривошипно-ползунным) механизмом (КШМ) показывает ряд преимуществ первых над последним. Считается, что АПМ более компактны, имеют меньшее поперечное сечение, малую удельную массу, лучшую уравновешенность, существенно меньшие значения усилий, действующих между поршнями и стенками цилиндров, повышенный в ряде случаев механический КПД, упрощение в ряде случаев всей конструкции или отдельных ее частей (в частности, коленчатого вала, имеющего один кривошип). Несмотря на явные преимущества АПМ до сих пор не нашли серийного применения в двигателестроении, что, вероятно, связано с инертностью конструкторских и потребительских традиций, а также с необходимостью решения достаточно широкого круга вопросов технологического и экономического характера. Так, например, известен пример успешной практической реализации 4-тактных аксиально-поршневых двигателей АР-7, АР-7.2, АР-5.2, разработанных ГНЦ РФ НАМИ (В.Ф.Кутенев, А.И.Яманин, М.А.Зленко. Аксиально-поршневые двигатели с переменной степенью сжатия и рабочим объемом. - М.: НАМИ, 2000, рис.8.8, с.270 и рис.2.25, с.57). В данных двигателях стабилизация качающегося элемента (шайбы) осуществляется сдвоенным карданным подвесом, а передача усилий от шайбы к поршням осуществляется шатунами, имеющими шаровые головки. Шаровую поверхность имеет также и центральная опора качающейся шайбы. Серийное изготовление шаровых элементов сопряжено с трудностями, связанными с практическим отсутствием соответствующего производственного оборудования и необходимостью дополнительных затрат на его разработку и выпуск, что в экономических условиях того времени не позволило поставить безусловно удачные конструкции на поток.

Также известна конструкция АПМ, примененная фирмой «Sterling» в своих двигателях (В.Ф.Кутенев, А.И.Яманин, М.А.Зленко. Аксиально-поршневые двигатели с переменной степенью сжатия и рабочим объемом. - М.: НАМИ, 2000, рис.4.3, с.95 и рис.4.4, с.96). Указанная конструкция включает плоскую шайбу, закрепленную на валу двигателя под наклоном к его оси. Сопряжение поршней, каждый из которых имеет возможность перемещения только вдоль оси соответствующего цилиндра, расположенного в корпусе, осуществляется через подпятники Митчелла, связанные с поршнем шарнирно, а с обеими сторонами шайбы - по плоскости. При работе механизма шайба, вращаясь вместе с валом, проскальзывает между подпятниками, а поршни при этом совершают возвратно-поступательное движение. В ходе эксплуатации указанной конструкции были выявлены повышенные износы плоских поверхностей шайб и подпятников Митчелла вследствие трения, а также вытекающая из этого сравнительно маленькая, порядка 70-75%, величина механического КПД.

В целом по характеру организации передачи и преобразования движения преобразующие механизмы аксиально-поршневых машин с неподвижным блоком цилиндров и постоянным рабочим ходом можно классифицировать следующим образом:

1. Механизмы с вращающейся наклонной осью1:

1.1. Механизмы с наклонной рабочей шейкой2:

1.1.1. Механизмы с равномерной прецессией качающегося элемента3:

1.1.1.1. С механизмом равноугольного подвеса качающегося элемента:

1.1.1.1.1. Со сдвоенным карданным подвесом (аксиально-поршневые двигатели конструкции ГНЦ НАМИ: АР-7 и АР-7.2; см. В.Ф.Кутенев, А.И.Яманин, М.А.Зленко. Аксиально-поршневые двигатели с переменной степенью сжатия и рабочим объемом. - М.: НАМИ, 2000, рис.8.8, с.270 и рис.2.25, с.57);

1.1.1.1.2. С применением шарниров равных угловых скоростей;

1.1.1.2. С шестеренчатым удержанием качающегося элемента:

1.1.1.2.1. Симметричная конусная пара (двигатель Аахенского технического университета; см. В.Ф.Кутенев, А.И.Яманин, М.А.Зленко. Аксиально-поршневые двигатели с переменной степенью сжатия и рабочим объемом. - М.: НАМИ, 2000, рис.4.8, с.100);

1.1.1.2.2. Несимметричная конусная пара с дополнительной передачей (RU патент 2163682 С2, МПК F02B 75/32, F02B 75/26, F01B 3/02, 2001);

1.1.1.3. С удержанием качающегося элемента через элементы, совершающие возвратно-поступательное движение в корпусе (см. международный патент PCT/AU02/00831 (WO 03/002893), МПК F16H 23/08, F01B 3/02, F04B 1/16, F02B 75/26. Smash plate devices);

1.1.2. Механизмы с неравномерной прецессией качающегося элемента3:

1.1.2.1. С простым карданным подвесом (см. В.Ф.Кутенев, А.И.Яманин, М.А.Зленко. Аксиально-поршневые двигатели с переменной степенью сжатия и рабочим объемом. - М.: НАМИ, 2000, рис.4.9, с.100);

1.1.2.2. С рычаговым подвесом (см. В.Ф.Кутенев, А.И.Яманин, М.А.Зленко. Аксиально-поршневые двигатели с переменной степенью сжатия и рабочим объемом. - М.: НАМИ, 2000, рис.4.11, с.101);

1.1.2.3. С подвесом в направляющих в корпусе (аксиально-поршневой компрессор АПК 1-1; см. В.Ф.Кутенев, А.И.Яманин, М.А.Зленко. Аксиально-поршневые двигатели с переменной степенью сжатия и рабочим объемом. - М.: НАМИ, 2000, рис.4.16, с.118);

2. Механизмы с вращающейся плоской наклонной шайбой2,4 (двигатель Митчелла; см. В.Ф.Кутенев, А.И.Яманин, М.А.Зленко. Аксиально-поршневые двигатели с переменной степенью сжатия и рабочим объемом. - М.: НАМИ, 2000, рис.4.6, с.98);

3. Механизмы с вращающимся сложным профилем1:

3.1. Механизмы с профильным выступом (см. В.Ф.Кутенев, А.И.Яманин, М.А.Зленко. Аксиально-поршневые двигатели с переменной степенью сжатия и рабочим объемом. - М.: НАМИ, 2000, рис.4.5, с.97);

3.2. Механизмы с кулачковым вырезом (международный патент PCT/AU88/00009 (WO 88/05495), МПК F02B 75/26, 75/32, F01B 3/04, 7/04, 9/06, F16H 25/12. Axial Engine; a также RU патент 2296871 C1, МПК F02B 75/26, F02B 75/32, F01B 3/04, 2007).

Прим.1: по характеру восприятия вращающимся элементом (валом) усилий от промежуточных элементов.

Прим.2: по виду элемента, задающего вращающуюся ось.

Прим.3: по характеру стабилизации качающегося элемента.

Прим.4: подгруппу [2. "Механизмы с вращающейся плоской наклонной шайбой"] по признаку связи вала с поршнем можно отнести к группе [3. "Механизмы с вращающимся сложным профилем"].

Наиболее близким по технической сути к предлагаемому изобретению является устройство, описанное в международном патенте PCT/AU02/00831 (WO 03/002893), МПК F16H 23/08, F01B 3/02, F04B 1/16, F02B 75/26. Smash plate devices.

Устройство содержит корпус, коленчатый вал с наклонной рабочей шейкой, установленный в корпусе с возможностью вращения, приспособленный для соединения с внешним приводом, подвижное соединение (звездообразный паук с рычагами), вращательно установленное на наклоненной рабочей шейке коленчатого вала, поршень, движущийся возвратно-поступательно, установленный в цилиндре, связанном с корпусом, а также ползун, вставленный в поперечное отверстие поршня и связанный с пауком через палец, который наружными концами входит в поперечные отверстия ползуна, а посередине проходит через цилиндрическое отверстие головки паука, которая имеет возможность свободного перемещения в пределах некоторого расстояния вдоль оси указанного пальца. Компенсация изменения положения точки геометрического центра головки паука относительно оси поршня происходит за счет возможностей перемещения ползуна в поперечном отверстии поршня, а также перемещения головки паука вдоль ползунного пальца. Компенсация колебаний наклона оси головки паука, наблюдаемых при взгляде вдоль оси поршня, происходит за счет возможности поворота самого поршня вокруг оси рабочего цилиндра.

К недостаткам данного механизма можно отнести следующее:

1. По компоновочным соображениям и при современном уровне показателей прочности конструкционных материалов достижимая жесткость и прочность рычага качающегося элемента (паука) не позволяет обеспечить приемлемую надежность работы механизма при высоких скоростях вращения коленчатого вала ввиду значительности возникающих при этом инерционных нагрузок.

2. Стабилизация качающегося элемента (паука) от вращения реактивными моментами происходит поочередным кратковременным контактом головок рычагов качающегося элемента (паука) с ползунами, происходящим вдоль осей ползунных пальцев, и носит ударный характер.

Задачей настоящего изобретения является:

1. Повышение прочности преобразующего механизма аксиальной машины в целом и качающегося элемента в частности.

2. Обеспечение возможности работы механизма на высоких оборотах.

3. Обеспечение плавного характера стабилизации качающегося элемента от поворота реактивным моментом относительно корпуса.

4. Улучшение массогабаритных характеристик преобразующего механизма и снижение расхода конструкционных материалов.

5. Упрощение конструкции механизма.

Технический результат достигается тем, что пространственно-преобразующий механизм аксиальной машины, содержащий корпус, в коренных подшипниках которого расположен коленчатый вал, содержащий рабочую шейку, наклоненную к оси коренных подшипников на постоянный рабочий угол, с расположенным на шейке качающимся элементом, имеющим цилиндрические отверстия, содержащие толкатели, связанные с цилиндрическими подвижными элементами, расположенными в корпусе и имеющими возможность совершать возвратно-поступательное движение, в котором согласно изобретению оси тех отверстий качающегося элемента, которые содержат толкатели, параллельны оси центрального отверстия качающегося элемента, при этом толкатели содержат внутренние выточки с плоскими торцевыми опорными поверхностями, имеют наружные цилиндрические шейки с упорными буртиками и обладают той особенностью, что оси шеек и выточек толкателей пересекаются под углом, равным рабочему углу коленчатого вала, при этом поверхности подвижных элементов, контактирующие с толкателями, выполнены в виде проточек с упорными буртиками, причем оси проточек совпадают с осями соответствующих подвижных элементов, а каждый толкатель наружной шейкой размещен в соответствующем отверстии качающегося элемента и своей внутренней выточкой касательно опирается на проточку подвижного элемента, проходящего внутри него с соответствующим радиальным эксцентриситетом, что позволяет выполнить качающийся элемент более объемным, а значит, увеличивает его прочность и жесткость, что дает возможность выдерживать значительно большие инерционные нагрузки, которые соответствуют работе механизма при повышенных оборотах. Повышение рабочих оборотов механизма позволяет ему преобразовывать большие потоки мощности на единицу массы и объема и таким образом улучшает его массогабаритные характеристики, а также способствует снижению расхода конструкционных материалов при сохранении требуемых параметров мощности. Кроме того, достигается совмещение функций, выполняемых элементами, что сокращает их число и таким образом упрощает конструкцию преобразующего механизма в целом. Плавность стабилизации качающегося элемента достигается перекатыванием с касательным проскальзыванием выточек толкателей по проточкам подвижных элементов, совершающих возвратно-поступательное движение.

Принцип работы предлагаемого механизма представлен на иллюстрациях:

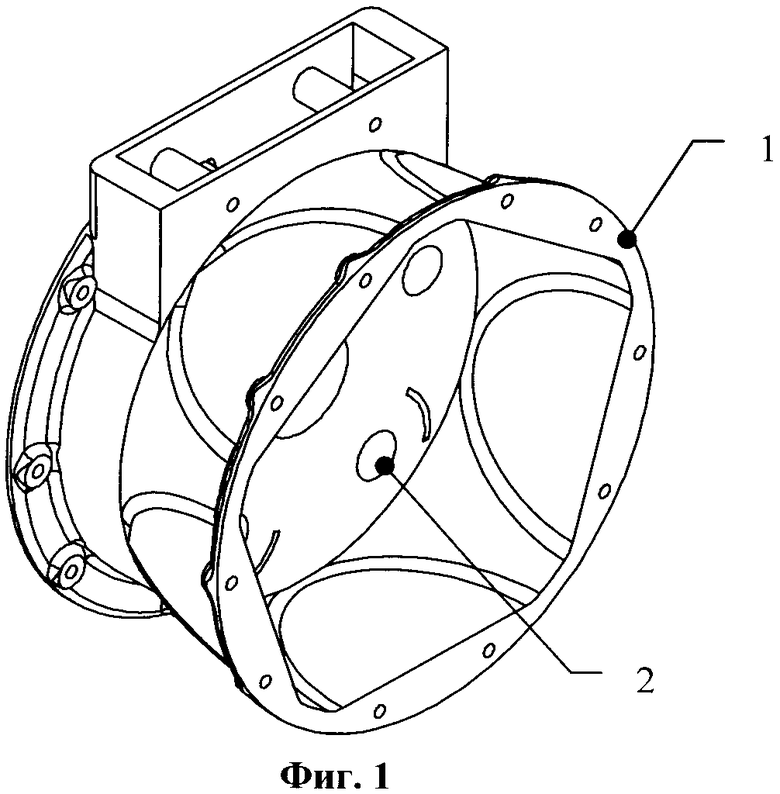

Фиг.1. Элемент корпуса - общий вид;

Фиг.2. Элемент корпуса - вид снизу;

Фиг.3. Элемент корпуса - вид справа;

Фиг.4. Элемент корпуса - вид спереди;

Фиг.5. Вал коленчатый в сборе - общий вид;

Фиг.6. Вал коленчатый в сборе - вид справа;

Фиг.7. Качающийся элемент - общий вид;

Фиг.8. Качающийся элемент - вид снизу;

Фиг.9. Качающийся элемент - вид справа с вырезом;

Фиг.10. Качающийся элемент - вид сзади;

Фиг.11. Подвижный элемент в сборе - общий вид;

Фиг.12. Подвижный элемент в сборе - вид снизу;

Фиг.13. Подвижный элемент в сборе - вид справа;

Фиг.14. Подвижный элемент в сборе - вид сзади;

Фиг.15. Толкатель в сборе - вид спереди;

Фиг.16. Толкатель в сборе - вид слева;

Фиг.17. Толкатель в сборе - вид слева с сечением;

Фиг.18. Толкатель в сборе - вид сверху;

Фиг.19. Толкатель в сборе - общий вид;

Фиг.20. Общий вид механизма;

Фиг.21. Вид механизма сбоку с разрезом;

Фиг.22. Виды механизма спереди, соответствующие разным положениям коленчатого вала с указанием направления действия подвижных элементов на толкатели.

Основные детали предлагаемого механизма и их элементы имеют следующие обозначения:

1. Корпус в сборе (на Фиг.1, Фиг.2, Фиг.3, Фиг.4 представлена половинка корпуса);

2. Направляющее отверстие подвижного элемента;

3. Вал коленчатый;

4. Рабочая шейка;

5. Щеки коленчатого вала;

6. Коренная шейка;

7. Качающийся элемент;

8. Центральное цилиндрическое отверстие качающегося элемента;

9. Цилиндрическое отверстие качающегося элемента, предназначенное для установки толкателя;

10. Плоскость упорная центрального отверстия качающегося элемента;

11. Плоскость упорная аксиального отверстия качающегося элемента;

12. Подвижный элемент в сборе;

13. Упорный буртик подвижного элемента;

14. Проточка подвижного элемента;

15. Поршень;

16. Толкатель в сборе;

17. Наружная цилиндрическая шейка толкателя (Шейка толкателя наклонная);

18. Упорный буртик толкателя;

19. Торцевая опорная поверхность толкателя;

20. Выточка (Внутреннее цилиндрическое отверстие толкателя);

21. Центральная точка качающегося элемента;

22. Срединная плоскость;

23. Центральная точка толкателя;

24. Ось вращения коленчатого вала;

25. Ось рабочей шейки коленчатого вала;

26. Ось подвижного элемента;

27. Ось выточки толкателя.

Описание изобретения

Предлагаемый механизм состоит из корпуса 1 в сборе с направляющими цилиндрическими отверстиями 2, в которые входят подвижные цилиндрические элементы 12 в сборе с поршнями 15 и упорными буртиками 13. Между упорными буртиками 13 располагаются толкатели в сборе 16, имеющие возможность радиального перемещения в пределах разницы диаметров проточки 14 подвижного элемента 12 и выточки 20 толкателя 16. Толкатели в сборе 16 удерживаются с возможностью поворота в аксиальных отверстиях 9 качающегося элемента 7 наружными цилиндрическими шейками 17 и упорными буртиками 18, которые опираются на упорные плоскости 11 аксиальных отверстий качающегося элемента. Качающийся элемент 7 соосно установлен своим центральным цилиндрическим отверстием 8 на рабочей шейке 4 коленчатого вала 3 с возможностью поворота. Коленчатый вал 3 вращается в коренных подшипниках корпуса в сборе 1. Сферическое движение качающегося элемента 7 происходит вокруг центральной точки 21, являющейся точкой пересечения оси 24 вращения коленчатого вала 3 и оси 25 рабочей шейки 4 коленчатого вала 3, совпадающей с осью собственного вращения качающегося элемента. Плоскость 22, перпендикулярная оси отверстия 8 качающегося элемента (совпадающей с осью 25 рабочей шейки 4 коленчатого вала 3) и проходящая через упомянутую центральную точку 21 механизма, называется срединной плоскостью. Величина углового отклонения оси отверстия 8 качающегося элемента 7 от оси 24 вращения коленчатого вала 3 постоянна, она задается осью 25 рабочей шейки 4 коленчатого вала 3 и называется рабочим углом, который на иллюстрациях обозначен символом α. Ось отверстия 8 качающегося элемента описывает в пространстве конусную поверхность с вершиной в центральной точке 21 синхронно и синфазно с поворотом коленчатого вала. Отклонение оси наружной цилиндрической шейки 17 толкателя 16 от оси выточки 20 толкателя 16 равняется рабочему углу α. Прецессия оси наружной цилиндрической шейки 17 толкателя 16 вокруг оси выточки 20 толкателя 16 происходит синхронно и синфазно с прецессией оси отверстия 8 качающегося элемента вокруг оси 24 вращения коленчатого вала 3, и таким образом ось выточки 20 толкателя 16 всегда оказывается параллельной оси 24 вращения коленчатого вала 3. Центральная точка 23 толкателя 16 располагается на срединной плоскости 22 качающегося элемента 7 и описывает в пространстве замкнутую траекторию в виде восьмерки, лежащей на поверхности сферы с радиусом R, равным удалению центральной точки толкателя от центральной точки качающегося элемента.

Анализ движения толкателя позволяет сделать вывод о том, что толкатель совершает следующие виды движения:

1. Возвратно-поступательное синусоидальное движение вдоль оси коленчатого вала с угловой частотой ω;

2. Вращение вокруг собственной оси, параллельной оси коленчатого вала, с угловой частотой ω;

3. Перекатывание вокруг оси соответствующего ему подвижного элемента с угловой частотой 2·ω с проскальзыванием выточки толкателя по проточке подвижного элемента.

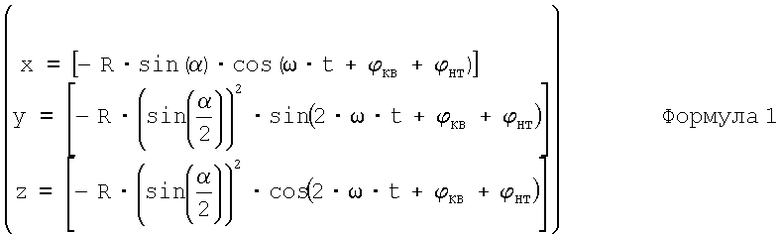

Если центральную точку механизма расположить в начале координат системы XYZ, ось коленчатого вала расположить вдоль оси ОХ, то координаты траектории центральной точки толкателя при идеальном характере прецессии качающегося элемента могут быть описаны вектором:

где

R - удаление центральной точки толкателя от центральной точки качающегося элемента (Фиг.9);

α - рабочий угол (Фиг.6, Фиг.17);

ω - угловая частота вращения коленчатого вала;

φКВ - фаза, соответствующая начальному положению коленчатого вала;

φНТ - фаза, соответствующая порядковому номеру толкателя.

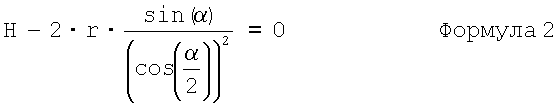

Рабочий угол может быть определен решением уравнения относительно α:

при известных Н и r, где

Н - ход подвижного элемента (ход поршня);

r - удаление оси подвижного элемента от основной оси коленчатого вала (Фиг.21);

α - рабочий угол (Фиг.6, Фиг.17).

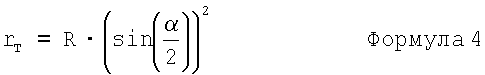

Удаление R оси аксиального отверстия качающегося элемента от оси центрального отверстия может быть найдено по формуле:

где

R - удаление оси аксиального отверстия от оси центрального отверстия качающегося элемента (Фиг.9);

Н - ход подвижного элемента (ход поршня).

В связи с тем, что угловая скорость скользящего перекатывания 2·ω толкателя вокруг оси соответствующего подвижного элемента не совпадает со скоростью вращения ω самого толкателя вокруг его собственной оси, то диаметр внутренней выточки толкателя должен быть больше наружного диаметра проточки подвижного элемента, проходящего через толкатель, на некоторую величину. В целях предотвращения появления паразитных взаимодействий между толкателем и подвижным элементом и для обеспечения собираемости механизма в целом, а также для компенсации вероятных отклонений размеров деталей механизма, неизбежных в условиях реального массового производства, при сборке и во время работы разница диаметров внутренней выточки толкателя и проточки подвижного элемента должна превышать диаметр окружности, описываемой при скользящем перекатывании центральной точкой толкателя вокруг оси соответствующего подвижного элемента. Упомянутое превышение разницы диаметров определяется на основании максимальной возможной суммарной погрешности изготовления, сборки и теплового расширения деталей механизма в направлениях плоскости, перпендикулярной осям подвижных элементов и коленчатого вала. Радиус окружности, описываемой центральной точкой толкателя вокруг оси соответствующего подвижного элемента в плоскости, привязанной к центральной точке толкателя, можно найти по формуле:

где

rТ - радиальный эксцентриситет осей проточки подвижного элемента и внутренней выточки толкателя (Фиг.21). Центральная точка толкателя в связанной с ней плоскости описывает окружность радиусом rТ вокруг оси соответствующего подвижного элемента. Радиус внутреннего отверстия толкателя можно определить по следующей формуле:

где

rШ - радиус проточки подвижного элемента (штока), находящегося внутри толкателя;

Δ - суммарная погрешность изготовления, сборки и теплового расширения деталей.

В случае идеальной точности выполнения размеров деталей погрешность изготовления и сборки деталей Δ равняется нулю, и контакт между цилиндрическими поверхностями внутренних выточек толкателей и цилиндрическими поверхностями проточек соответствующих подвижных элементов происходит, как постоянное касание. Нормали реакций в парах толкателей и соответствующих подвижных элементов, изображенные на Фиг.22 в виде стрелок, будут разнонаправлены и, будучи приложены на разных секторах качающегося элемента, приведут в итоге к удержанию его от проворота относительно корпуса. Угловая скорость обращения нормалей реакций вокруг подвижных элементов равняется 2·ω.

В случае, когда погрешность Δ изготовления и сборки деталей, отличная от нуля, учитываемая по формуле 5, будет иметь место, удержание качающегося элемента от проворота относительно корпуса реактивными моментами будет производиться не одновременно всеми парами толкателей и подвижных элементов, а только некоторыми, которые будут поочередно принимать эстафету с достаточной плавностью и незначительными скоростями прикосновения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм преобразования возвратно-поступательного движения поршней во вращательное движение вала в аксиальных машинах | 2021 |

|

RU2764854C1 |

| МЕХАНИЗМ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ПОРШНЕЙ ВО ВРАЩАТЕЛЬНОЕ ДВИЖЕНИЕ ВАЛА В АКСИАЛЬНЫХ МАШИНАХ | 2012 |

|

RU2503818C2 |

| ДВУХТАКТНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2012 |

|

RU2493386C1 |

| Аксиально-поршневой двигатель | 1989 |

|

SU1744289A1 |

| РОТОРНЫЙ КОНУСНО-ВИНТОВОЙ ДВИГАТЕЛЬ | 2007 |

|

RU2377414C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2400640C2 |

| Аксиально-поршневой двигатель | 1989 |

|

SU1728500A1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 2001 |

|

RU2203427C2 |

| Бесшатунный поршневой двигатель с модульным отключением цилиндров | 2024 |

|

RU2840585C1 |

| ПОРШНЕВАЯ МАШИНА | 2007 |

|

RU2344300C2 |

Изобретение относится к машиностроению, преимущественно к области аксиально-поршневых машин, а именно к механизмам, осуществляющим пространственное преобразование вращательного движения вала в возвратно-поступательное перемещение подвижных элементов, и может быть использовано в конструкциях поршневых аксиальных машин с неподвижным корпусом. Механизм состоит из коленчатого вала с наклонной рабочей шейкой, качающейся шайбы, толкателей и подвижных штоков, совершающих возвратно-поступательное движение в направляющих отверстиях корпуса. Особенность механизма состоит в применении толкателей, имеющих наклонные шейки, касательно опирающиеся на штоки и вращающиеся в соответствующих аксиально расположенных отверстиях наклонной шайбы, реактивные моменты от которой передаются толкателями на корпус через касательный контакт со штоками. Повышается прочность механизма, упрощается конструкция преобразующего механизма, повышаются рабочие обороты. 22 ил.

Пространственно преобразующий механизм аксиальной машины, содержащий корпус, в коренных подшипниках которого расположен коленчатый вал, содержащий рабочую шейку, наклоненную к оси коренных подшипников на постоянный рабочий угол, с расположенным на шейке качающимся элементом, имеющим цилиндрические отверстия, содержащие толкатели, связанные с цилиндрическими подвижными элементами, расположенными в корпусе и имеющими возможность совершать возвратно-поступательное движение, отличающийся тем, что оси отверстий качающегося элемента, содержащие толкатели, параллельны оси центрального отверстия качающегося элемента, толкатели содержат внутренние выточки с плоскими торцевыми опорными поверхностями и имеют наружные цилиндрические шейки с упорными буртиками, при этом оси шеек и выточек толкателей пересекаются под углом, равным рабочему углу коленчатого вала; поверхности подвижных элементов, контактирующие с толкателями, выполнены в виде проточек с упорными буртиками, при этом оси проточек совпадают с осями соответствующих подвижных элементов; каждый толкатель наружной шейкой размещен в соответствующем отверстии качающегося элемента, а своей внутренней выточкой касательно опирается на проточку подвижного элемента, проходящего внутри него с соответствующим радиальным эксцентриситетом.

| WO 03002893 A1, 09.01.2003 | |||

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2072436C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2076926C1 |

| Поршневая машина | 1976 |

|

SU737634A1 |

| Высевающее устройство С.К.Самойлова | 1981 |

|

SU990109A1 |

| DE 3420529 A1, 05.12.1985. | |||

Авторы

Даты

2009-04-10—Публикация

2007-02-22—Подача