Изобретение относится к двигателю внутреннего сгорания, а более конкретно к бесшатунному двигателю с отключением части цилиндров на малых нагрузках.

РЕЗЮМЕ

Известно, что как в дизелях, так и бензиновых двигателях по мере снижения нагрузки топливная экономичность ухудшается. Основные причины этого явления заключаются в том, что на частичных режимах работы двигателя внутреннего сгорания (ДВС) снижается механический КПД, и ухудшаются параметры рабочего процесса, а именно уменьшаются давление и температура в процессах сжатия и сгорания, уменьшается полезная работа цикла, увеличиваются потери на газообмен (в бензиновом двигателе) и т.д.

Среди известных многочисленных способов и конструктивных решений ДВС, направленных на дальнейшее повышение КПД и, соответственно, снижение расхода топлива на частичных нагрузках выделяются: регулирование степени сжатия, регулирование фаз газораспределения (циклы Аткинсона и Миллера), изменение кинематики двигателя, отключение части работающих цилиндров и другие.

Анализ исследований показывает, что технология отключения цилиндров (ОЦ) - один из наиболее перспективных путей повышения экономичности двигателя на режимах малых нагрузок и холостого хода. В настоящее время этот метод используется в системах регулирования работы двигателей многих автомобилей: Chrysler, Ford, Mercedes, Volkswagen, Honda, Toyota и других.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Имеется множество технических решений технологии ОЦ путем прекращения подачи топлива, например, по патентам (Патент США № 4231338, US. CL. 123/568, Int. CL.3 F02М 25/06, опубл. 1980, Патент США № 4204514, US. CL. 123/198, Int. CL. F02D 17/00, опубл. 1980). Экономичность двигателя с таким ОЦ не превышает 10%. Основными причинами сравнительно низкой эффективности является то, что при отключении подачи топлива поршни в отключенных цилиндрах продолжают совершать поступательное движение из-за чего потери на трение остаются практически на том же уровне. Кроме того, механизм газораспределения (МГР) в этом случае находится в рабочем состоянии, что приводит к потерям на газообмен и потерям на привод самого МГР.

Известны двигатели с остановкой клапанов и удержанием их в закрытом положении, например, по патентам (Заявка Японии № 341646, МКИ5 F01L 13/00. опубл. 1991, Патент США № 7317984 В2, US. CL. 701/112; 123/320, Int. CL.: G061 19/00; F02B 33/00, опубл. 2008). В этом случае газообмен отсутствует, благодаря чему устраняются насосные потери и несколько уменьшаются потери на трение в неработающих цилиндрах из-за уменьшения среднего давления в них. При этом повышается экономичность работы двигателя и обеспечивается снижение расхода топлива на малых нагрузках и на холостом ходу до 20%.

Двигатели с модульным отключением цилиндров известны и описаны, например, в патентах (Патент США № 4069803, US. CL. 123/198, Int. CL.2 F02B 75/18, опубл. 1978, Патент США № 4394854, US. CL. 123/198, Int. CL. F02D 17/02, опубл. 1983). Термин «модульное» ОЦ характеризуется тем, что двигатель разделяется на несколько независимых модулей (цилиндров, секций), которые вступают в работу по мере повышения нагрузки. Модулем может быть либо в отдельности цилиндр или группа цилиндров. Пример 1. В шестицилиндровом двигателе два цилиндра (модуля) отключены и четыре цилиндра (модуля) находятся в рабочем состоянии. Пример 2. В шестицилиндровом двигателе один модуль (3 цилиндра) отключен и один модуль (3 цилиндра) - рабочий. В таких двигателях в отключенных цилиндрах поршни останавливаются полностью. Полное отсутствие в отключенных цилиндрах потерь на трение в цилиндро-поршневой группе и отсутствие потерь на газообмен (за счет остановки поршней) определяют существенное преимущество технологии модульного отключения цилиндров в сравнении с другими методами. В этом случае экономичность двигателя на малых нагрузках может достигать 40% и выше. Однако на сегодня не найдено конструкции двигателя с модульным ОЦ, пригодной для полномасштабного серийного производства. Здесь следует отметить, что двигатели с модульным ОЦ путем использования разрезного коленчатого вала, во-первых, имеют чрезвычайно сложную и ненадежную конструкцию, а также большую потребляемую энергию на систему управления. Во-вторых, в существующих модульных двигателях с кривошипно-шатунным механизмом коленчатые валы соответствующих модулей соединяются размещенной между ними муфтой, к которой предъявляют очень жесткие требования. Соединение коленчатых валов должно осуществляться за промежуток времени меньший, чем тот, который необходим для переключения передач в обычной ступенчатой коробке передач. Кроме того, работа этой муфты должна быть строго синхронизирована с работой ряда систем (питания, зажигания, газораспределения) включаемых модулей.

Настоящее изобретение обеспечивает реализацию технологии отключения цилиндров в бесшатунном поршневом двигателе с кривошипно-кулисным механизмом (ККМ). В одном из вариантов изобретения является бесшатунный двигатель (Патент RU № 2794018 C1, МПК: F01B 9/02 (2006.1); F02B 75/32 (2006/01), опубл. 2023), принятый авторами за прототип. Этот двигатель включает в себя: неподвижный картер с установленным на нем цилиндром, два параллельных коленчатых вала, расположенных на двух сторонах цилиндра, поршень, расположенный в цилиндре и соединенный посредством штока с кулисой, имеющей верхнюю и нижнюю направляющие с опорными поверхностями, расположенные в плоскости вращения коленчатых валов перпендикулярно оси штока, по меньшей мере две опоры качения, выполненные в виде полукатков, установленных в подшипниковых узлах на кривошипной шейке коленчатого вала рядом с друг другом, один из которых служит для качения по опорной поверхности верхней направляющей кулисы, а второй полукаток - по опорной поверхности нижней направляющей кулисы. Полукатки снабжены для возможности качения без проскальзывания механизмом проворота полукатков, выполненным в виде реечной цилиндрической зубчатой передачи, у которой зубчатый элемент в виде зубчатого полукольца жестко соединен с полукатком, а зубчатая рейка жестко прикреплена к соответствующей направляющей кулисы.

Описанный бесшатунный двигатель без ОЦ имеет на 7…10% лучшую топливную экономичность и более низкую вибрацию и шум по сравнению с традиционным ДВС с кривошипно-шатунным механизмом.

Недостатком описанной конструкции является отсутствие в бесшатунном двигателе технологий для существенного повышения топливной экономичности и снижения токсичности отработавших газов на малых нагрузках двигателя, например, технологии модульного отключения цилиндров.

Целью предлагаемого изобретения является создание бесшатунного поршневого ДВС с существенным повышением топливной экономичности и уменьшением количества несгоревших углеводородов СН на малых нагрузках за счет модульного отключения цилиндров.

Эта цель достигается в описанном бесшатунном двигателе с кривошипно-кулисным механизмом в соответствии с признаками настоящего изобретения, которые будут описаны ниже.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Отключение цилиндра осуществляется остановкой штока вместе с поршнем путем разрыва жесткой кинематической связи между штоком и кулисой.

При модульном отключении цилиндров (МОЦ), часть цилиндров выключается из работы в условиях низкой нагрузки для уменьшения рабочего объема, увеличения эффективности рабочего цикла в работающих цилиндрах и уменьшения потерь на трение, а также исключения потерь на газообмен, что в итоге существенно повышает топливную экономичность двигателя. В условиях высокой нагрузки происходит включение цилиндров, чтобы увеличить мощность двигателя. При этом по мере увеличения нагрузки эффект топливной экономичности от ОЦ снижается и при максимальной нагрузке, когда все цилиндры работают, становится равным нулю.

Заявляемый бесшатунный двигатель для реализации модульного отключения цилиндров отличается от известного наличием существенного признака, а именно наличием дополнительного механизма МОЦ, включающего в себя узлы, осуществляющие в совокупности остановку поршня, то есть отключение цилиндров, в зависимости от уровня нагрузки двигателя:

-узел блокировки штока, который позволяет соединять или разъединять шток с кулисой, причем шток имеет постоянную кинематическую связь с поршнем;

- узел управления блокировкой штока, который срабатывает по команде блока управления двигателя в зависимости от скоростного и нагрузочного режимов работы двигателя.

Узел блокировки штока содержит: жестко закрепленный на верхней направляющей кулисы корпус, имеющий два отверстия, через которые проходит шток с возможностью поступательного и вращательного движения; расположенный в корпусе с возможностью скольжения диск, в котором выполнены перпендикулярно друг другу два сквозных соосных отверстия, в одном из которых может перемещаться шток, а в другом отверстии расположены по обе стороны штока предпочтительно две полуобоймы с возможностью линейного перемещения.

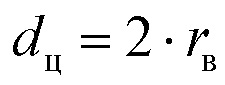

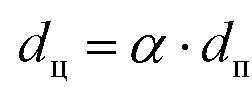

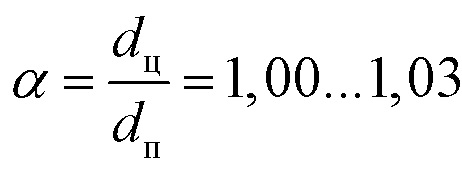

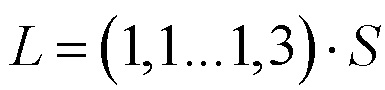

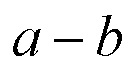

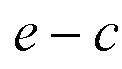

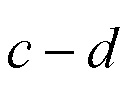

Полуобоймы имеют выемки цилиндрической формы радиусом  .

.

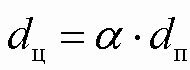

В свою очередь, в нижней части штока выполнены на диаметрально противоположных сторонах такие же выемки и взаимно расположены так, что выемки в штоке и выемки в полуобоймах образуют две цилиндрические полости диаметром  , в которых размещены с зазором два фиксирующих пальца диаметром

, в которых размещены с зазором два фиксирующих пальца диаметром  , причем диаметр цилиндрической полости равен

, причем диаметр цилиндрической полости равен  , где

, где  - отношение диаметров цилиндрической полости и фиксирующего пальца. Предпочтительно

- отношение диаметров цилиндрической полости и фиксирующего пальца. Предпочтительно  , при котором обеспечивается наибольшая несущая способность цилиндрического сочленения (Орлов П.И. Основы конструирования. Справочно-методическое пособие в 3-х книгах. Кн. 1. Изд. 2-е, перераб. и доп. М., «Машиностроение», 1977. - 623 с., с. 349-350). Полуобоймы прижимаются к фиксирующим пальцам с помощью упругих элементов, например, в виде цилиндрических пружин сжатия, установленных в этих отверстиях и упирающихся своим свободным концом на внутреннюю поверхность корпуса. Шток имеет возможность углового поворота относительно оси цилиндра, чтобы разблокировать его линейное движение относительно корпуса, тем самым остановить шток с поршнем и выключить цилиндр из работы при наличии возвратно-поступательного движения кулисы. Шток имеет элемент привода для возможности осуществления углового поворота, выполненный в виде, например, по меньшей мере одной лыски на наружной поверхности штока предпочтительно длиной

, при котором обеспечивается наибольшая несущая способность цилиндрического сочленения (Орлов П.И. Основы конструирования. Справочно-методическое пособие в 3-х книгах. Кн. 1. Изд. 2-е, перераб. и доп. М., «Машиностроение», 1977. - 623 с., с. 349-350). Полуобоймы прижимаются к фиксирующим пальцам с помощью упругих элементов, например, в виде цилиндрических пружин сжатия, установленных в этих отверстиях и упирающихся своим свободным концом на внутреннюю поверхность корпуса. Шток имеет возможность углового поворота относительно оси цилиндра, чтобы разблокировать его линейное движение относительно корпуса, тем самым остановить шток с поршнем и выключить цилиндр из работы при наличии возвратно-поступательного движения кулисы. Шток имеет элемент привода для возможности осуществления углового поворота, выполненный в виде, например, по меньшей мере одной лыски на наружной поверхности штока предпочтительно длиной  , где S - ход поршня. Верхняя и нижняя направляющие кулисы, а также центральная стойка кулисы имеют отверстия для возможности свободного возвратно-поступательного движения штока.

, где S - ход поршня. Верхняя и нижняя направляющие кулисы, а также центральная стойка кулисы имеют отверстия для возможности свободного возвратно-поступательного движения штока.

Длина пальца примерно равна диаметру штока.

Согласно изобретению в узле блокировки штока может быть выполнена на боковой поверхности штока по меньшей мере одна выемка, взаимодействующая с выемкой одной полуобоймы.

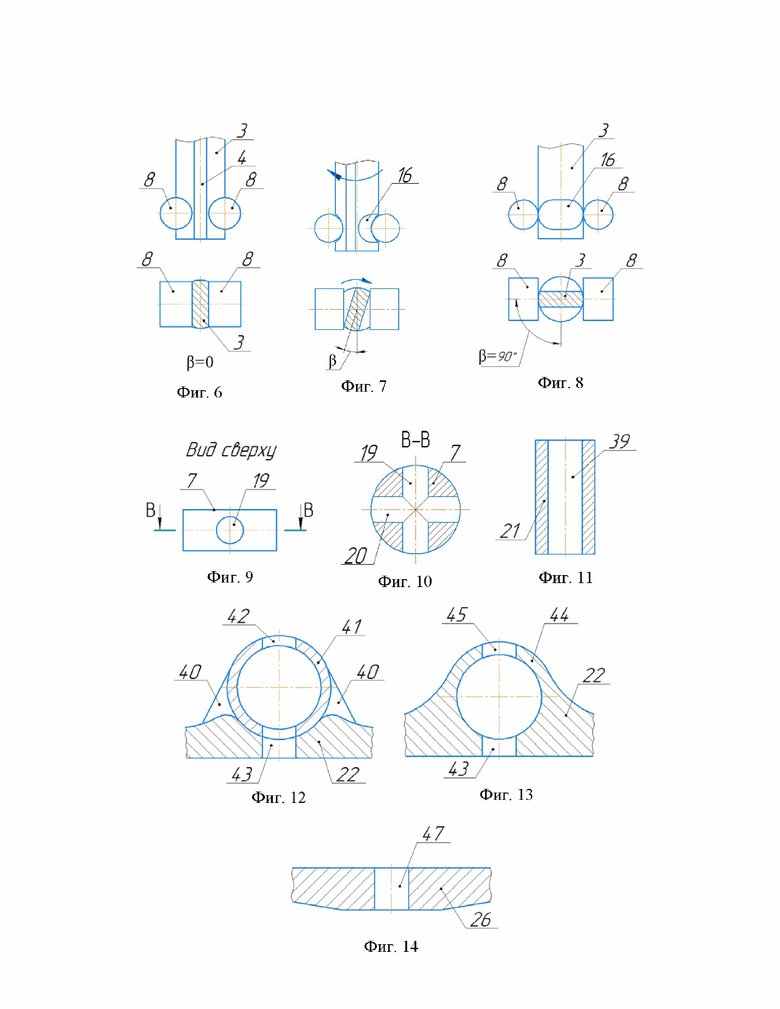

Узел управления блокировкой штока включает в себя реверсивный гидродвигатель с ограниченным ходом и цилиндрический золотниковый распределитель, подключенный к блоку управления двигателя. Реверсивный двигатель представляет собой известный секторный моментный (силовой) гидроцилиндр, который в дальнейшем будет употребляться как «моментный гидроцилиндр».

Моментный гидроцилиндр состоит из корпуса моментного гидроцилиндра, неподвижно и соосно установленного в нижней части цилиндра двигателя, ротора, имеющего возможность возвратно-поворотного движения в пределах 90 градусов, лопатки, расположенной с зазором в пазе ротора и прижатой к рабочей поверхности корпуса моментного гидроцилиндра с помощью упругого элемента в виде пластинчатой пружины, и поводка, служащего для кинематической связи ротора со штоком, причем поводком служит, например, штифт, расположенный в гнезде, выполненном в теле ротора, который контактирует с элементом привода в виде по меньшей мере одной лыски, выполненной вдоль наружной поверхности штока. Боковые поверхности лопатки и корпуса моментного гидроцилиндра образуют две рабочие полости А и В, подключенные через гидравлические каналы к золотниковому распределителю, содержащему корпус распределителя, два командных цилиндрических золотника с возвратными пружинами, два электромагнита и нагнетательные и сливные окна, а также масляные каналы. Командные золотники служат для управления реверсивного углового перемещения ротора, а вместе с ним и штока, путем изменения направления потока масла между полостями А и B в зависимости от уровня нагрузки двигателя.

ОПИСАНИЕ ФИГУР

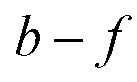

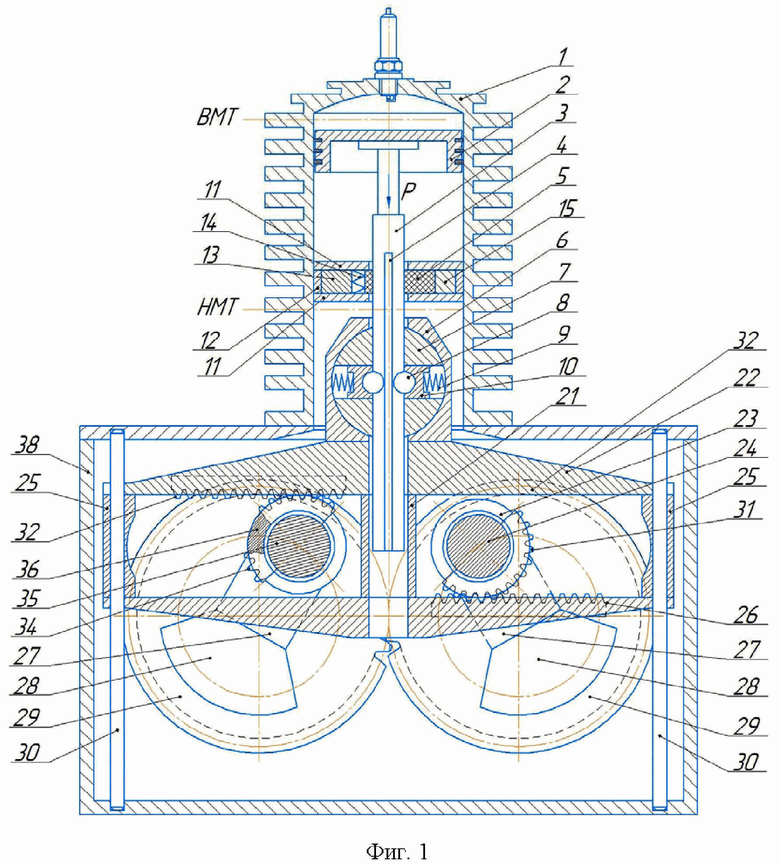

Фиг. 1 - основной вид в поперечном разрезе двигателя с модульным отключением цилиндров согласно настоящему изобретению, когда поршень находится в рабочем состоянии и занимает промежуточное положение между ВМТ и НМТ;

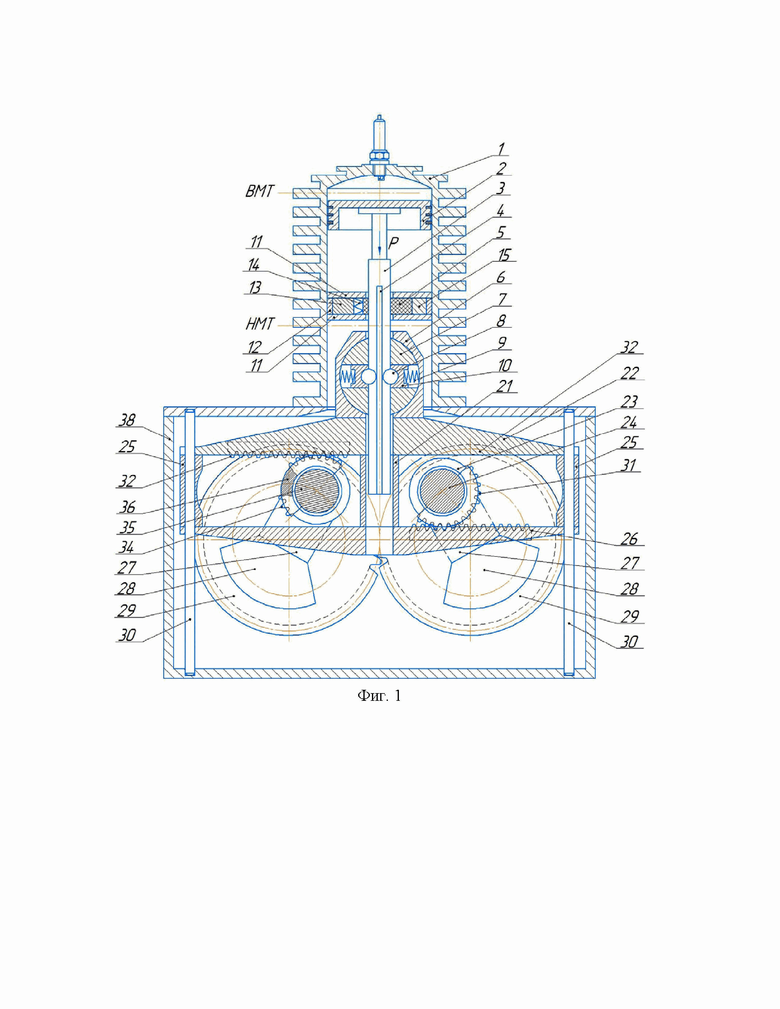

Фиг. 2 - деталь «шток» с фиг. 1;

Фиг. 3 - разрез А-А на фиг. 2 с выемками под фиксирующие пальцы;

Фиг. 4 - разрез Б-Б на фиг. 2 с элементом фиксации штока в виде лыски;

Фиг. 5 - деталь «полуобойма» с фиг. 1;

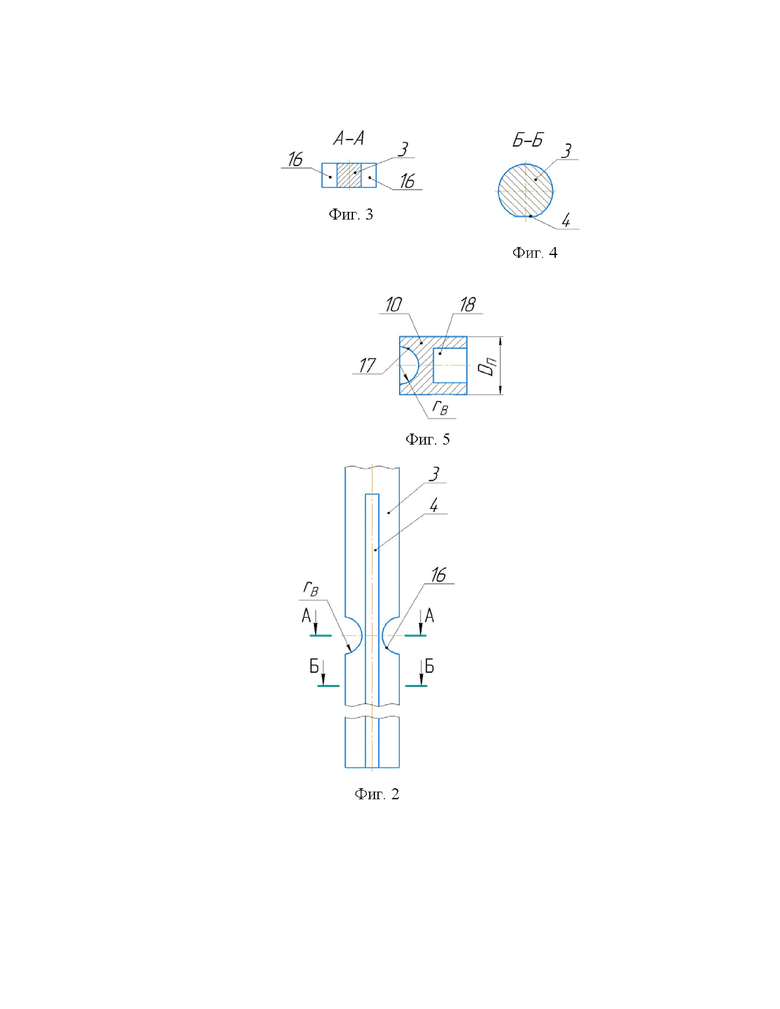

Фиг. 6, 7 и 8 - шток при трех угловых положениях β относительно фиксирующих пальцев: заблокированном, промежуточном и разблокированном соответственно;

Фиг. 9 - деталь «диск» с фиг. 1, вид сверху;

Фиг. 10 - разрез В-В на фиг. 9 (по взаимноперпендикулярным сквозным отверстиям);

Фиг. 11 - деталь «стойка центральная» с фиг. 1, продольный разрез;

Фиг. 12 - вариант исполнения корпуса узла блокировки штока в виде кольца, жестко прикрепленного к кулисе и усиленного ребрами жесткости;

Фиг. 13 - вариант исполнения корпуса узла блокировки штока в виде кольца, выполненного за одно целое с верхней направляющей кулисы;

Фиг. 14 - деталь «нижняя направляющая кулисы» с фиг. 1 (с отверстием под шток);

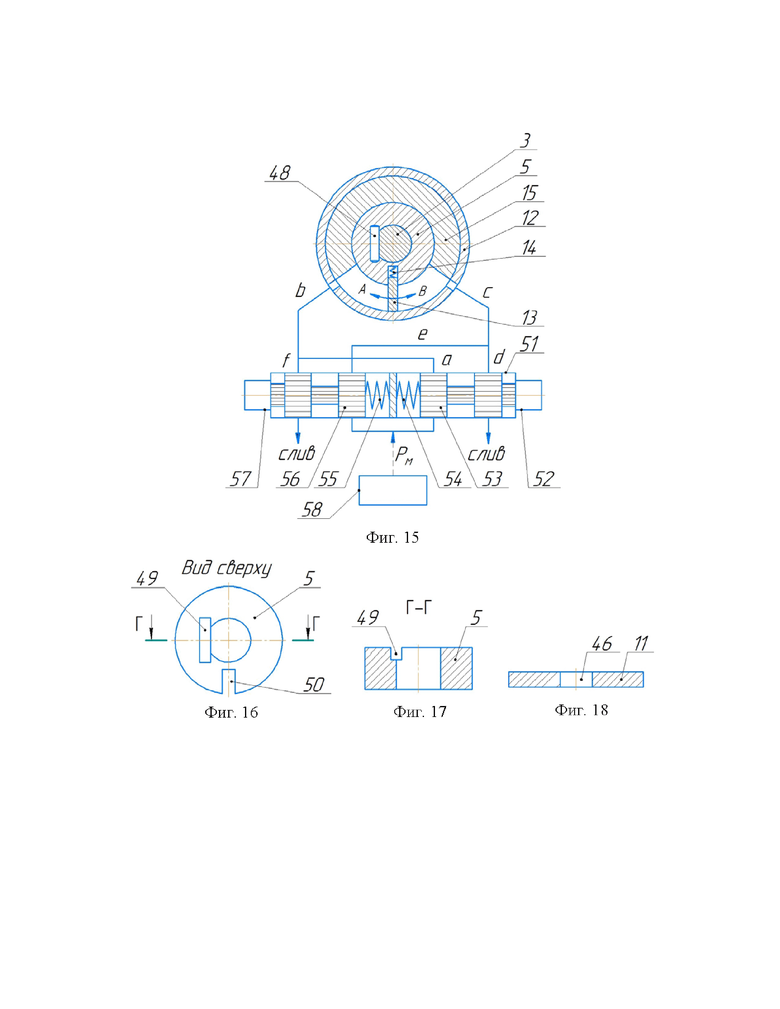

Фиг. 15 - схема узла управления блокировкой штока;

Фиг. 16 - деталь «ротор» с фиг. 1, вид сверху;

Фиг. 17 - разрез Г-Г на фиг. 16;

Фиг. 18 - деталь «крышка» с фиг. 15 (с отверстием под шток);

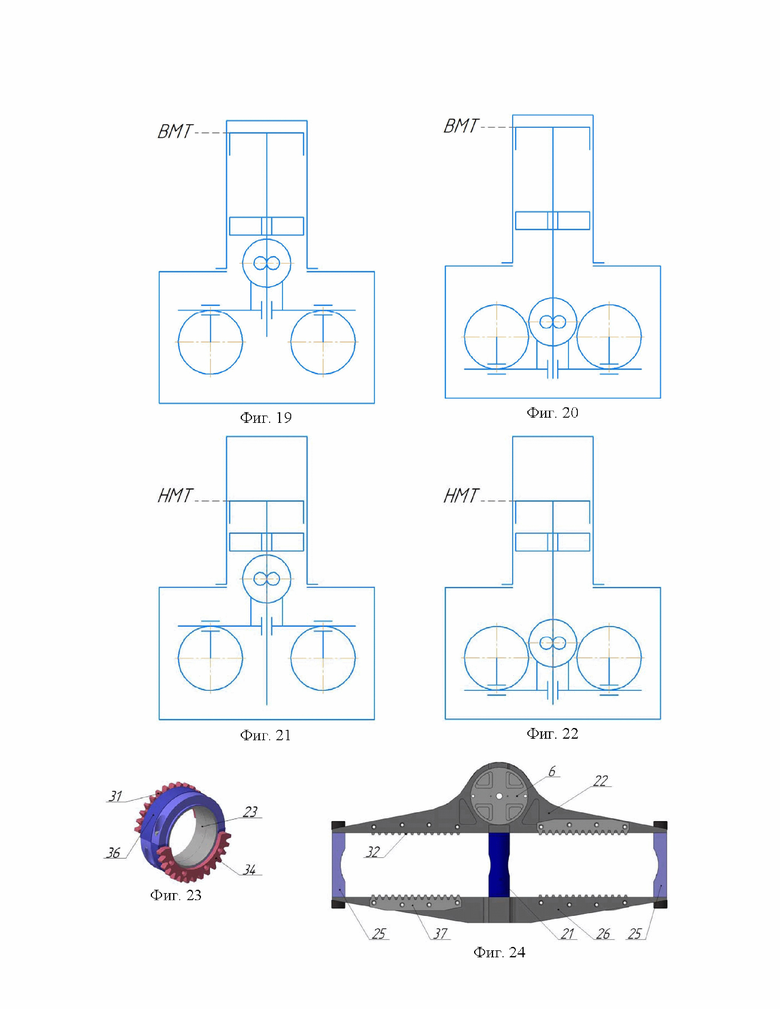

Фиг. 19 и 20 - схема двигателя, аналогичного проиллюстрированному двигателю на фиг. 1, при остановленном поршне в верхней мертвой точке (ВМТ);

Фиг. 21 и 22 - то же, что на фиг. 19 и 20 при остановленном поршне в нижней мертвой точке (НМТ);

Фиг. 23 – 3D-модель двух опор качения;

Фиг. 24 – 3D-модель кулисы в сборе с узлом блокировки штока;

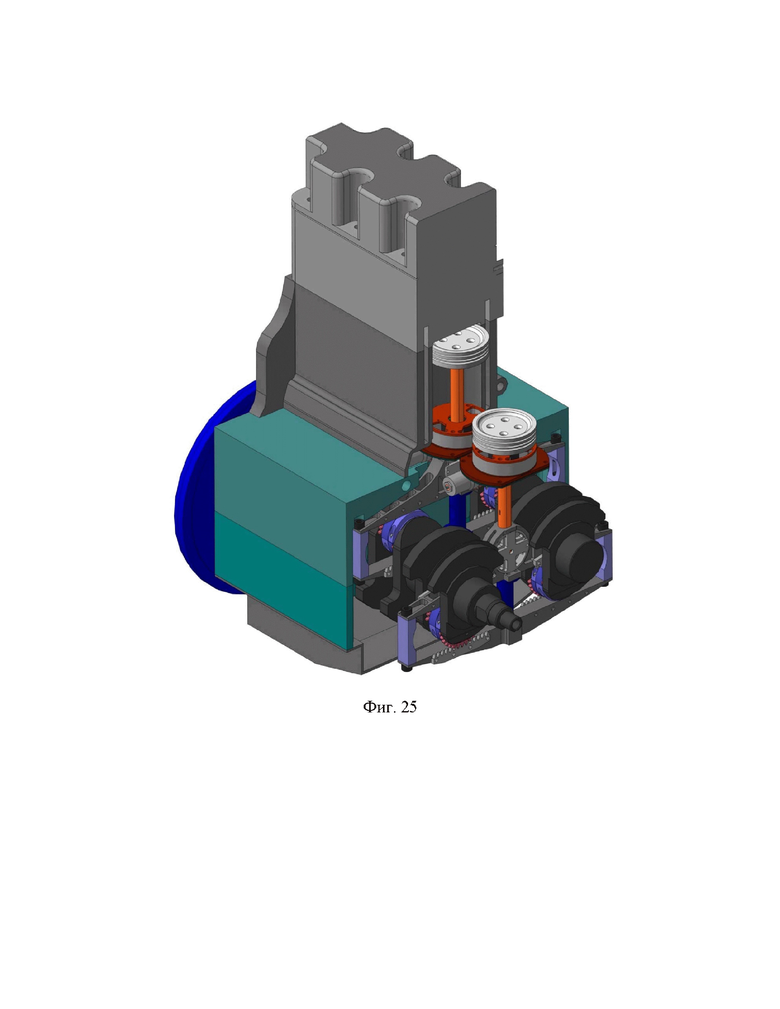

Фиг. 25 – 3D-модель общего вида бесшатунного двигателя с модульным отключением цилиндров и опорными элементами в виде полукатков;

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Двигатель включает в себя собственно бесшатунный поршневой ДВС с кривошипно-кулисным механизмом и механизм модульного отключения цилиндров, который состоит из узла блокировки штока и узла управления блокировкой штока.

Бесшатунный ДВС (фиг. 1) содержит неподвижный картер 38, два параллельных коленчатых вала 27 с добавочными противовесами 28, расположенных на двух сторонах цилиндра 1, установленного на картере 38, поршень 2, расположенный в цилиндре 1 и соединенный или жестко и разъемно, или шарнирно с верхней частью штока 3, нижняя часть которого снабжена на диаметрально противоположных сторонах выемками 16 радиусом  (фиг. 2), кулису, имеющую верхнюю 22 и нижнюю 26 направляющие с опорными поверхностями (фиг. 24), в которых выполнены отверстия 43 (фиг. 12 и 13) и 47 (фиг. 14), для возможности свободного перемещения штока 3, две боковые 25 и одна центральная 21 дистанционные стойки, жестко соединенные с направляющими 22 и 26 кулисы, установленные на кривошипных шейках 24 и 35 по меньшей мере по два опорных элемента в виде полукатков 23 и 36 (фиг. 23), кинематически связанных с механизмом проворота полукатков, выполненным в виде реечной цилиндрической зубчатой передачи, которая состоит из зубчатых полуколец 31 и 34, жестко соединенных с полукатками 23 и 36, и зубчатых реек 32 и 37 (фиг. 24), жестко прикрепленных к верхней 22 и нижней 26 направляющим кулисы. Коленчатые валы 27 связаны между собой при помощи двух одинаковых шестерен 29, синхронно вращающихся в противоположные стороны. Боковые направляющие 30 кулисы неподвижно установлены в картере 38 двигателя и выполнены в виде стержней, проходящих с зазором через продольные отверстия боковых дистанционных стоек 25.

(фиг. 2), кулису, имеющую верхнюю 22 и нижнюю 26 направляющие с опорными поверхностями (фиг. 24), в которых выполнены отверстия 43 (фиг. 12 и 13) и 47 (фиг. 14), для возможности свободного перемещения штока 3, две боковые 25 и одна центральная 21 дистанционные стойки, жестко соединенные с направляющими 22 и 26 кулисы, установленные на кривошипных шейках 24 и 35 по меньшей мере по два опорных элемента в виде полукатков 23 и 36 (фиг. 23), кинематически связанных с механизмом проворота полукатков, выполненным в виде реечной цилиндрической зубчатой передачи, которая состоит из зубчатых полуколец 31 и 34, жестко соединенных с полукатками 23 и 36, и зубчатых реек 32 и 37 (фиг. 24), жестко прикрепленных к верхней 22 и нижней 26 направляющим кулисы. Коленчатые валы 27 связаны между собой при помощи двух одинаковых шестерен 29, синхронно вращающихся в противоположные стороны. Боковые направляющие 30 кулисы неподвижно установлены в картере 38 двигателя и выполнены в виде стержней, проходящих с зазором через продольные отверстия боковых дистанционных стоек 25.

Узел блокировки штока (фиг. 1) состоит из корпуса 6 (см. также фиг. 24), жестко установленного на верхней направляющей 22 кулисы и имеющего два сквозных отверстия, через которые проходит с зазором шток 3, и полость с установленным в ней с зазором диском 7, в котором выполнены два перпендикулярно друг другу диаметральных отверстия 19 и 20 (фиг. 10), одно из которых служит для возможности поступательного перемещения штока 3, а в другом горизонтальном отверстии размещены по обе стороны штока 3 фиксирующие пальцы 8 и блокировочные полуобоймы 10, прижатые к фиксирующим пальцам 8 упругими элементами 9, выполненными в виде пружин сжатия. Полуобоймы 10, которые могут взаимно перемещаться к штоку 3 или взаимно удаляться от него, имеют цилиндрические выемки 17 радиусом  (фиг. 5), входящие в исходном положении в зацепление с фиксирующими пальцами 8 (фиг. 1), которые в свою очередь входят в зацепление с цилиндрическими выемками 16 радиусом

(фиг. 5), входящие в исходном положении в зацепление с фиксирующими пальцами 8 (фиг. 1), которые в свою очередь входят в зацепление с цилиндрическими выемками 16 радиусом  на штоке 3 (фиг. 2). Таким образом, когда фиксирующие пальцы 8 (фиг. 1) входят в зацепление как с выемками штока 3, так и с выемками полуобойм 10, предотвращается линейное перемещение штока 3 относительно верхней направляющей 22 кулисы, тем самым обеспечивается кинематическая связь поршня 2 с кривошипно-кулисным механизмом и, соответственно, включение цилиндра в работу. В положении, когда шток 3 повернут на угол β примерно 90 градусов (фиг. 8) фиксирующие пальцы 8 расположены на диаметре штока 3 и не входят в зацепление с выемками 16 на штоке 3, тем самым позволяя поступательное движение верхней направляющей 22 кулисы (фиг. 1) относительно штока 3. Следовательно, при повернутом штоке 3 примерно на 90 градусов обеспечивается остановка поршня 2 независимо от наличия вращения коленчатых валов.

на штоке 3 (фиг. 2). Таким образом, когда фиксирующие пальцы 8 (фиг. 1) входят в зацепление как с выемками штока 3, так и с выемками полуобойм 10, предотвращается линейное перемещение штока 3 относительно верхней направляющей 22 кулисы, тем самым обеспечивается кинематическая связь поршня 2 с кривошипно-кулисным механизмом и, соответственно, включение цилиндра в работу. В положении, когда шток 3 повернут на угол β примерно 90 градусов (фиг. 8) фиксирующие пальцы 8 расположены на диаметре штока 3 и не входят в зацепление с выемками 16 на штоке 3, тем самым позволяя поступательное движение верхней направляющей 22 кулисы (фиг. 1) относительно штока 3. Следовательно, при повернутом штоке 3 примерно на 90 градусов обеспечивается остановка поршня 2 независимо от наличия вращения коленчатых валов.

Узел управления блокировкой штока, осуществляющий поворот штока 3 в одну сторону или в другую сторону в зависимости от уровня нагрузки двигателя, включает в себя (фиг. 15) собственно моментный гидроцилиндр и цилиндрический золотниковый распределитель, подключенный к блоку управления двигателя (на приведенной фигуре не показан). Моментный гидроцилиндр состоит из корпуса 12, неподвижно установленного в нижней части цилиндра 1 (см. также фиг. 1), в котором запрессована втулка 15 с вырезом в виде сектора с центральным углом примерно 90 градусов, ротора 5, установленного с зазором во втулке 15 и имеющего возможность возвратно-поворотного движения в пределах примерно 90 градусов, лопатки 13, расположенной с небольшим зазором в пазе 50 ротора 5 (фиг. 10), и поводка 48 (фиг. 15), служащего для кинематической связи ротора 5 со штоком 3. Лопатка 13 прижата к рабочей поверхности корпуса 12 моментного гидроцилиндра с помощью упругого элемента в виде пластинчатой пружины 14. Поводком служит, например, штифт, расположенный в гнезде 49, выполненном в теле ротора 5 (фиг. 16, 17), и контактирующий с лыской 4 на штоке 3 (фиг. 1).

Моментный гидроцилиндр имеет верхнюю и нижнюю крышки 11 (фиг. 1), которые жестко и разъемно прикреплены к корпусу 12. В крышках 11 (фиг.18) выполнены отверстия 46 для возможности свободного прохода штока 3. Рабочие полости А и В моментного гидроцилиндра (фиг. 15) подключены через гидравлические каналы к золотниковому распределителю. Золотниковый распределитель включает корпус 51, два командных цилиндрических золотника 53 и 56 с возвратными пружинами 54 и 55, два электромагнита 52 и 57, нагнетательные  ,

,  и сливные

и сливные  ,

,  гидравлические каналы с соответствующими нагнетательными и сливными окнами (на фиг. 15 не обозначены). Золотниковый распределитель подключен к системе смазки 58 двигателя и блоку управления двигателя (на фиг. 15 не показан).

гидравлические каналы с соответствующими нагнетательными и сливными окнами (на фиг. 15 не обозначены). Золотниковый распределитель подключен к системе смазки 58 двигателя и блоку управления двигателя (на фиг. 15 не показан).

Кинематическая связь штока с ротором узла управления блокировки штока может быть также осуществлена следующими примерными вариантами:

- применением прямолинейного шлицевого соединения;

- применением прорези по длине штока, взаимодействующей со штифтом, жестко закрепленным на роторе;

- применением двух лысок по длине штока, взаимодействующих с поводком в виде скобы, жестко установленной на роторе;

- применением штока прямоугольного сечения, например, квадрата.

Целесообразность вариантов выполнения связи штока с ротором определяется принятой технологией изготовления штока и ротора.

РАБОТА ДВИГАТЕЛЯ

Сначала дано описание включенного состояния цилиндров. Во время пуска двигателя и нагрузки большого уровня все цилиндры находятся во включенном положении. В этом случае узел блокировки штока жестко блокирует между собой шток 3 с верхней направляющей 22 кулисы как показано на фиг. 1 и 6: пальцы 8 находятся в зацеплении как с выемками 16 штока 3 (фиг. 2), так и с выемками 17 полуобоймы 10 (фиг. 5), тем самым предотвращая линейное движение штока 3 относительно верхней направляющей 22 кулисы. Таким образом, при вращении коленчатых валов 27 (фиг. 1) поршень 2, связанный со штоком 3, совершает возвратно-поступательное движение в цилиндре 1, а в надпоршневой полости цилиндра 1 протекает рабочий цикл. Результирующая знакопеременная сила Р от поршня 2 через шток 3 и узел блокировки штока передается на верхнюю 22 и нижнюю 26 направляющие кулисы в зависимости от знака силы Р и далее через опорные элементы в виде полукатков 23 и 36 (фиг. 23) передается на коленчатые валы 27.

Далее дано описание процесса отключения цилиндра путем остановки поршня. При отсутствии сигнала управления от блока управления двигателя цилиндры находятся во включенном положении, при котором во время вращения коленчатых валов поршни совершают возвратно-поступательное движение.

При подаче на электромагнит 52 (фиг. 15) сигнала управления от блока управления двигателя золотник 53, преодолевая возвратную пружину 54, перемещается влево и открывает гидравлические нагнетательные и сливные окна. При этом из масляной системы 58 двигателя масло под давлением  по масляным каналам

по масляным каналам  поступает в полость А и одновременно из полости В масло по каналам

поступает в полость А и одновременно из полости В масло по каналам  сливается в картер 38 двигателя. В результате этого под действием разности давлений, приложенных к лопатке 13, энергия потока масла преобразуется в механическую энергию вращательного движения ротора 5 (в данном случае ротор поворачивается против хода часовой стрелки).

сливается в картер 38 двигателя. В результате этого под действием разности давлений, приложенных к лопатке 13, энергия потока масла преобразуется в механическую энергию вращательного движения ротора 5 (в данном случае ротор поворачивается против хода часовой стрелки).

Вместе с ротором 5 будет поворачиваться шток 3, который кинематически связан с ротором с помощью, например, лыски 4 на штоке 3 (фиг. 1, 2 и 4) и поводка 48 (фиг. 15), расположенного в теле ротора 5. В этом случае кромками выемок 16 на штоке (фиг. 2 и 3) производится разведение фиксирующих пальцев 8 как показано на фиг. 6, 7 и 8. В исходном положении, когда угол β поворота штока 3 равен нулю (фиг. 6), цилиндр 1 включен, то есть при вращении коленчатых валов 27 (фиг. 1) поршень 2 совершает возвратно-поступательное движение. При угле поворота штока примерно β=90° (фиг. 8) фиксирующие пальцы 8 полностью выходят из выемок 16 и в дальнейшем один из пальцев контактирует с лыской 4, выполненной по рабочей длине штока 3 в плоскости, перпендикулярной размещению выемок 16, а второй палец контактирует по наружной поверхности штока 3. При этом шток разблокирован и кулиса вместе с узлом блокировки штока будет свободно перемещаться относительно остановленного штока 3, а вместе с ним и остановленного поршня. Таким образом, поскольку поршень 2 остановлен, то можно считать, что цилиндр 1 отключен. При текущем повороте штока 3, определяемого углом β, как показано на фиг. 7, происходит процесс разблокировки штока 3 от верхней направляющей 22 кулисы, то есть осуществляется процесс отключения цилиндра.

Затем дано описание включения в работу цилиндра. В этом случае осуществляется обратный ход (реверс) ротора 5 (фиг. 15) по сигналу управления от блока управления двигателя, приложенного к электромагниту 57. При срабатывании электромагнита золотник 56, сжимая пружину 55, перемещается вправо, открывая соответствующие нагнетательные и сливные окна и масло из масляной системы 58 под давлением  поступает в полость B по каналам

поступает в полость B по каналам  , а сливается из полости A в картер двигателя через каналы

, а сливается из полости A в картер двигателя через каналы  . В конце поворота ротора 5 шток 3 и фиксирующие пальцы 8 занимают свое исходное положение, при котором осуществляется блокировка штока с кулисой, то есть включение в работу цилиндра.

. В конце поворота ротора 5 шток 3 и фиксирующие пальцы 8 занимают свое исходное положение, при котором осуществляется блокировка штока с кулисой, то есть включение в работу цилиндра.

Согласно настоящему раскрытию, когда требуется в зависимости от уровня нагрузки двигателя включать или выключать из работы часть цилиндров, шток по команде сигнала управления от блока управления двигателя может поворачиваться в одну или другую сторону, так что блокируется или деблокируется кинематическая связь между штоком (поршнем) и кулисой, связанной с коленчатыми валами. Такая технология позволяет просто включать и выключать из работы любой цилиндр (или группу цилиндров) двигателя путем остановки поршня при вращающихся коленчатых валах.

При этом возможны остановки поршня в следующих случаях:

- в положении, близком к верхней мертвой точке (ВМТ), как показано на фиг. 19, 20;

- в положении нижней мертвой точки (НМТ), показанном на фиг. 21, 22;

- в промежуточном положении между ВМТ и НМТ.

При возвратно-поступательном движении кулисы, между остановленным штоком 3 и фиксирующими пальцами 8 (фиг. 8), которые движутся движущиеся вместе с кулисой и прижаты к штоку через полуобоймы 10 упругими элементами 9 в виде пружин сжатия (как показано на фиг. 1), возникает сила трения, стремящаяся привести в движение шток 3. Однако эта сила трения существенно меньше силы трения между поршнем 2 с уплотнительными кольцами и цилиндром 1. Поэтому в отключенном цилиндре во время возвратно-поступательного движения кулисы вместе с фиксирующими пальцами поршень будет находиться в остановленном положении.

Предпочтительно, чтобы узел управления блокировкой штока мог управлять отключением цилиндров таким образом, чтобы поршень останавливался во время процессов рабочего цикла двигателя, где суммарная сила P, приложенная к поршню, была незначительной - в конце расширения и в процессе выпуска. В процессе впуска останавливать поршень нежелательно, так как свежий заряд, во-первых, будет охлаждать отключенный цилиндр и, во-вторых, при последующем включении цилиндра на такте выпуска будет безвозмездно удален свежий заряд из цилиндра, что снижает экономичность двигателя и увеличивает выбросы несгоревших углеводородов СН с отработавшими газами.

Использование технологии отключения цилиндров согласно настоящему изобретению дает следующие преимущества:

1. Модульное отключение цилиндров путем остановки поршня повышает топливную экономичность двигателя от 15% на режимах высокого уровня нагрузки до 40% на режимах, близких к холостому ходу двигателя, а также уменьшает выбросы токсичных веществ с отработавшими газами, особенно несгоревших углеводородов СН.

2. В бесшатунном двигателе отключение цилиндров не оказывает влияния на его вибрацию от возвратно-поступательных сил инерции и центробежных сил инерции, которые полностью уравновешены независимо от числа и расположения работающих цилиндров (Мищенко Н.И. Нетрадиционные малоразмерные двигатели внутреннего сгорания. В 2 томах. Т. 1. Теория, разработка и испытание нетрадиционных двигателей внутреннего сгорания. - Донецк: «Лебедь», 1998. - 228 с.).

3. Система включения-выключения цилиндров обладает высоким быстродействием: согласно экспериментальным исследованиям, время срабатывания составляет порядка 0,05…0,15 сек.

4. Предложенный механизм отключения цилиндров не требует больших затрат энергии на процесс отключения-включения цилиндров, которые составляют 30…50 Вт. На привод ротора узла управления блокировкой штока используется давление  масла от системы смазки двигателя.

масла от системы смазки двигателя.

5. Исключается проблема синхронизации работы систем питания, зажигания, газораспределения при отключении цилиндров.

6. Предложенный бесшатунный двигатель обеспечивает возможность отключения цилиндров путем остановки поршня, сохраняя традиционные конструкции головки цилиндров, кривошипно-кулисного механизма, картера, коленчатых валов, а также системы смазки, охлаждения и питания с небольшими конструктивными изменениями штока, блока цилиндров и направляющих кулисы.

7. Механизм отключения цилиндров может быть применен в бесшатунных поршневых ДВС: дизелях, бензиновых двигателях, с наддувом и без наддува.

ИСТОЧНИКИ ИНФОРМАЦИИ,

принятые во внимание при составлении описания заявки

1. Патент США № 4231338, US. CL. 123/568, Int. CL.3 F02М 25/06, опубл. 1980.

2. Патент США № 4204514, US. CL. 123/198, Int. CL. F02D 17/00, опубл. 1980.

3. Заявка Японии № 341646, МКИ5 F01L 13/00. опубл. 1991.

4. Патент США № 7317984 В2, US. CL. 701/112; 123/320, Int. CL.: G061 19/00; F02B 33/00, опубл. 2008.

5. Патент США № 4069803, US. CL. 123/198, Int. CL.2 F02B 75/18, опубл. 1978.

6. Патент США № 4394854, US. CL. 123/198, Int. CL. F02D 17/02, опубл. 1983.

7. Патент RU № 2794018 C1, МПК: F01B 9/02 (2006.1); F02B 75/32 (2006/01), опубл. 2023.

8. Орлов П.И. Основы конструирования. Справочно-методическое пособие в 3-х книгах. Кн. 1. Изд. 2-е, перераб. и доп. М., «Машиностроение», 1977. - 623 с.

9. Мищенко Н.И. Нетрадиционные малоразмерные двигатели внутреннего сгорания. В 2 томах. Т. 1. Теория, разработка и испытание нетрадиционных двигателей внутреннего сгорания. - Донецк: «Лебедь», 1998. - 228 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесшатунный двигатель с кривошипно-кулисным механизмом | 2022 |

|

RU2794018C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006627C1 |

| УПРАВЛЯЕМЫЙ ПРЕОБРАЗОВАТЕЛЬ ДВИЖЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2299371C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2327047C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДВИЖЕНИЯ | 2006 |

|

RU2329421C1 |

| БЕСШАТУННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298107C1 |

| БЕСШАТУННЫЙ МЕХАНИЗМ С КАЧАЮЩЕЙСЯ ШАЙБОЙ | 1995 |

|

RU2085792C1 |

| БЕСШАТУННЫЙ МОДУЛЬНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С СИЛОВЫМ МЕХАНИЗМОМ ЭКСЦЕНТРИКОВОГО ТИПА | 2002 |

|

RU2212552C1 |

| БЕСШАТУННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1996 |

|

RU2122638C1 |

| БЕСШАТУННЫЙ МЕХАНИЗМ ДЛЯ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ВО ВРАЩАТЕЛЬНОЕ | 2007 |

|

RU2345259C1 |

Изобретение может быть использовано в двигателестроении. Бесшатунный поршневой двигатель с модульным отключением цилиндров содержит неподвижный картер (38) с установленным на нем цилиндром (1), два параллельных коленчатых вала (27), расположенных на двух сторонах цилиндра (1), и поршень (2), расположенный в цилиндре (1). Поршень (2) соединён посредством штока (3) с кулисой, имеющей верхнюю и нижнюю направляющие (22) и (26) с опорными поверхностями, расположенными в плоскости вращения коленчатых валов (27) перпендикулярно оси штока (3). Имеются по меньшей мере два опорных элемента, выполненных в виде полукатков (23) или (36) установленных на каждой кривошипной шейке (24) или (35) коленчатых валов (27) рядом друг с другом. Один полукаток служит для качения по опорной поверхности верхней направляющей кулисы. Второй полукаток (23) служит для качения по опорной поверхности нижней направляющей кулисы. Полукатки (23) и (36) снабжены для возможности качения без проскальзывания механизмом проворота полукатков. Механизм проворота полукатков выполнен в виде реечной цилиндрической зубчатой передачи, у которой зубчатое полукольцо (31) или (34) жестко соединено с полукатком (23) или (36), а зубчатые рейки жестко прикреплены к соответствующей направляющей кулисы. Двигатель дополнительно включает в себя механизм модульного отключения цилиндров (1) путем остановки поршня (2), состоящий из узла блокировки штока, служащего для соединения и разъединения штока (3) с кулисой. Шток (3) имеет постоянную кинематическую связь с поршнем (2), а узел управления блокировкой штока (3) подключен к блоку управления двигателя. Технический результат заключается в повышении топливной экономичности и в уменьшении количества несгоревших углеводородов СН на малых нагрузках. 12 з.п. ф-лы, 25 ил.

1. Бесшатунный поршневой двигатель с модульным отключением цилиндров, содержащий неподвижный картер с установленным на нем цилиндром, два параллельных коленчатых вала, расположенных на двух сторонах цилиндра, и поршень, расположенный в цилиндре и соединённый посредством штока с кулисой, имеющей верхнюю и нижнюю направляющие с опорными поверхностями, расположенными в плоскости вращения коленчатых валов перпендикулярно оси штока, по меньшей мере два опорных элемента, выполненных в виде полукатков, установленных на каждой кривошипной шейке коленчатых валов рядом друг с другом, один полукаток служит для качения по опорной поверхности верхней направляющей кулисы, второй полукаток служит для качения по опорной поверхности нижней направляющей кулисы, полукатки снабжены для возможности качения без проскальзывания механизмом проворота полукатков, выполненным в виде реечной цилиндрической зубчатой передачи, у которой зубчатое полукольцо жестко соединено с полукатком, а зубчатые рейки жестко прикреплены к соответствующей направляющей кулисы, отличающийся тем, что двигатель дополнительно включает в себя механизм модульного отключения цилиндров путем остановки поршня, состоящий из узла блокировки штока, служащего для соединения и разъединения штока с кулисой, причем шток имеет постоянную кинематическую связь с поршнем, а узел управления блокировкой штока подключен к блоку управления двигателя.

2. Двигатель по п. 1. отличающийся тем, что узел блокировки штока содержит корпус, жестко прикрепленный к верхней направляющей кулисы н имеющий два соосных отверстия, через которые проходит с зазором шток, диск, расположенный в корпусе с возможностью скольжения, в котором выполнены перпендикулярно друг другу два сквозных соосных отверстия, в одном из которых может перемещаться шток, а в другом отверстии расположены по обе стороны штока две полуобоймы с возможностью линейного перемещения, полуобоймы имеют выемки цилиндрической формы радиусом  , в свою очередь, в нижней части штока выполнены на диаметрально противоположных сторонах такие же выемки и взаимно расположены так, что выемки в штоке и выемки в полуобоймах образуют две цилиндрические полости диаметром

, в свою очередь, в нижней части штока выполнены на диаметрально противоположных сторонах такие же выемки и взаимно расположены так, что выемки в штоке и выемки в полуобоймах образуют две цилиндрические полости диаметром  , в которых размещены с зазором два фиксирующих пальца диаметром

, в которых размещены с зазором два фиксирующих пальца диаметром  , причем диаметр цилиндрической полости равен

, причем диаметр цилиндрической полости равен  , где

, где  - отношение диаметров цилиндрической полости и фиксирующего пальца, предпочтительно

- отношение диаметров цилиндрической полости и фиксирующего пальца, предпочтительно  , при котором обеспечивается наибольшая несущая способность цилиндрического сочленения, полуобоймы прижимаются к фиксирующим пальцам с помощью упругих элементов, выполненных, например, в виде цилиндрических пружин сжатия, установленных в этих отверстиях и упирающихся своими свободными концами на внутреннюю поверхность корпуса, шток имеет возможность углового поворота относительно оси цилиндра, чтобы разблокировать его линейное движение относительно корпуса, тем самым остановить шток с поршнем и выключить цилиндр из работы при наличии возвратно-поступательного движения кулисы, шток имеет элемент привода для возможности осуществления углового поворота, выполненный в виде, например, по меньшей мере одной лыски на наружной поверхности штока предпочтительно длиной

, при котором обеспечивается наибольшая несущая способность цилиндрического сочленения, полуобоймы прижимаются к фиксирующим пальцам с помощью упругих элементов, выполненных, например, в виде цилиндрических пружин сжатия, установленных в этих отверстиях и упирающихся своими свободными концами на внутреннюю поверхность корпуса, шток имеет возможность углового поворота относительно оси цилиндра, чтобы разблокировать его линейное движение относительно корпуса, тем самым остановить шток с поршнем и выключить цилиндр из работы при наличии возвратно-поступательного движения кулисы, шток имеет элемент привода для возможности осуществления углового поворота, выполненный в виде, например, по меньшей мере одной лыски на наружной поверхности штока предпочтительно длиной  , где S - ход поршня, верхняя и нижняя направляющие кулисы, а также центральная стойка кулисы имеют отверстия для возможности свободного возвратно-поступательного движения штока.

, где S - ход поршня, верхняя и нижняя направляющие кулисы, а также центральная стойка кулисы имеют отверстия для возможности свободного возвратно-поступательного движения штока.

3. Двигатель по п. 1, отличающийся тем, что узел управления блокировкой штока содержит моментный гидроцилиндр и цилиндрический золотниковый распределитель, подключенный к блоку управления двигателя, моментный гидроцилиндр состоит из корпуса моментного гидроцилиндра, неподвижно и соосно установленного в нижней части цилиндра двигателя, ротора, имеющего возможность возвратно-поворотного движения в пределах 90 градусов, лопатки, расположенной с зазором в пазе ротора и прижатой к рабочей поверхности корпуса моментного гидроцилиндра с помощью упругого элемента в виде пластинчатой пружины, и поводка, служащего для кинематической связи ротора со штоком, причем поводком служит, например, штифт, расположенный в гнезде, выполненном в теле ротора, который контактирует с элементом привода в виде по меньшей мере одной лыски, выполненной вдоль наружной поверхности штока, боковые поверхности лопатки и корпуса моментного гидроцилиндра образуют две рабочие полости (А) и (В), подключенные через гидравлические каналы к золотниковому распределителю, содержащему корпус распределителя, два командных цилиндрических золотника с возвратными пружинами, два электромагнита и нагнетательные н сливные окна, а также масляные каналы, командные золотники служат для управления реверсивного углового перемещения ротора, а вместе с ним и штока, путем изменения направления потока масла между полостями (А) и (В) в зависимости от уровня нагрузки двигателя.

4. Двигатель по п. 1, отличающийся тем, что верхняя и нижняя направляющие кулисы, а также центральная стойка кулисы имеют отверстия для возможности свободного возвратно-поступательного движения штока.

5. Двигатель по п. 1, отличающийся тем, что верхняя часть штока жестко соединена с поршнем двигателя.

6. Двигатель по п. 2, отличающийся тем, что на наружной поверхности штока выполнены две продольные лыски, которые расположены на диаметрально противоположных сторонах штока.

7. Двигатель по п. 2, отличающийся тем, что корпус узла блокировки штока выполнен в виде кольца, снабженного ребрами жесткости.

8. Двигатель по п. 7, отличающийся тем, что корпус узла блокировки штока в виде кольца выполнен за одно целое с верхней направляющей кулисы.

9. Двигатель по п. 2, отличающийся тем, что наружная рабочая поверхность полуобоймы имеет цилиндрическую форму.

10. Двигатель по п. 1, отличающийся тем, что узел управления блокировкой штока установлен неподвижно в нижней части цилиндра.

11. Двигатель по п. 2, отличающийся тем, что на боковой поверхности штока выполнена одна выемка, которая может взаимодействовать с такой же выемкой одной полуобоймы.

12. Двигатель по п. 2, отличающийся тем, что длина фиксирующего пальца равна диаметру штока.

13. Двигатель по п. 2, отличающийся тем, что угловой поворот штока составляет 90 градусов.

| Бесшатунный двигатель с кривошипно-кулисным механизмом | 2022 |

|

RU2794018C1 |

| Способ термической обработки антрацитов | 1933 |

|

SU42033A1 |

| СЧЕТНОЕ УСТРОЙСТВО К НАБОРНО-ПРОГРАММИРУЮЩЕЙМАШИНЕ | 0 |

|

SU164887A1 |

| Двигатель внутреннего сгорания | 1983 |

|

SU1151703A1 |

| US 4685342 A, 11.08.1987 | |||

| US 4459945 A, 17.07.1984. | |||

Авторы

Даты

2025-05-26—Публикация

2024-11-05—Подача