Изобретение касается устройства теплообменника и способа его изготовления.

Более конкретно, изобретение касается теплообменника типа модульного блока, и сборка вместо таких аналогичных модульных блоков образует устройство теплообменника.

Устройство согласно изобретению полезно, в частности, в качестве радиатора в системах отопления горячей водой или паром для зданий. Поэтому в целях краткости изложения в нижеследующем описании термин "радиатор" будет использоваться как синоним в отношении устройства теплообменника. Однако это устройство может также использоваться в реверсированном режиме для охлаждения помещений.

Еще более конкретно изобретение касается радиатора, изготовленного из материала прессованного или литого под давлением антикоррозионного алюминиевого сплава, который может быть пассирован в электрической ванне.

Радиаторы из чугуна и стали уже известны. Эти широко распространенные радиаторы имеют недостаток, выражающийся в относительно низком коэффициенте теплопередачи (коэффициент теплопроводности 40 кал/м2чoC), так что они проявляют определенную инерцию в своей функции теплопередачи, и кроме того, они затрудняют передачу путем форсированной вентиляции в том отношении, что в таком случае низкий коэффициент теплопередачи становится управляющим и ограничительным фактором.

Также известны недостатки, связанные с трудностями их транспортирования, сборки и установки при причине чрезмерного веса.

Алюминий является идеальным материалом для изготовления радиаторов благодаря своей высокой способности теплопередачи (коэффициент теплопроводности 175 кал/м2чoC).

В рассматриваемой области техники ранее предпринимались попытки изготовления радиаторов из алюминия и его сплавов.

Техническая проблема, которая должна быть решена в этом случае, состоит в трудности получения конструкционных алюминиевых деталей для целей радиаторов посредством традиционных способов производства алюминия.

Другая важная проблема состоит в том, что в рабочих условиях радиаторов при контакте с протекающей водой с относительно высокой температурой возникают проблемы коррозии, вырающиеся в том, что структура алюминиевого сплава и различные другие металлы в отопительной системе с другим электрическим потенциалом образуют электродные пары. Эти пары в присутствии горячей воды образуют электролизную ячейку, анодом которой является алюминий. Тем самым процесс коррозии инициируется, в результате которого образуются дырки.

В некоторых предшествующих способах изготовления алюминиевых радиаторов использовались пластины из алюминиевого сплава, изготовленные литьем под давлением.

Для того, чтобы иметь возможность реализовать литье под давлением, в предшествующих способах использовался алюминиевый сплав, содержащий значительные количества кремния (от 10 до 20%), а также ведь, железо, магний и т. д. Такие количества кремния требовались для получения достаточной флюидизации расплава, который должен быть отлит в изделиях очень тонкий толщины и в больших и сложных изложницах.

Типичным сплавом, используемым для этой цели, является сплав типа UNI 5076. Это сплав алюминия-кремния-меди-железа для литья под давлением,%: Si 12, CU 2, Fe 0,7). Однако этот сплав при причине такого высокого содержания кремния чувствителен, в частности, к коррозии, не может быть пассивирован в электролитической ванне и поэтому не является электрически изолированным, имеет тенденцию образовывать электрические пары, так что инициирование процесса коррозии являются только делом времени и неизбежен.

Кроме того, коэффициент теплопроводности значительно ниже, чем у чистого алюминия, зная, что кремний является самым эффективным тепловым изолятором.

Эти характеристики привели к тому, что этот тип радиаторов из алюминиевого сплава не имел успеха.

В английском патенте 1292767 описан радиатор, имеющий излучающие элементы, наполненные из прессовок из алюминиевого сплава. Однако структура этого радиатора содержит элементы из разных материалов, такие, как внутреннее медное покрытие, водосборники, материал которых не указан, и стрежни из стали для соединения водосборников и излучающих элементов. Этот радиатор не решает проблемы создания надежного алюминиевого радиатора по причине контакта между материалами, разными по своей природе, большого количества элементов, которые должны быть смонтированы вместе, и трудностями такого монтажа.

В английском патенте N 1460112 описан другой тип радиатора, выполненного из алюминиевого сплава.

Модульный блок этого радиатора содержит трубообразный элемент с продольными ребрами, выполненными из прессованного куска по существу чистого 98 - 98% Al) алюминиевого сплава, и парой T-образных водосборников, выполненных из литого под давлением куска алюминиевого сплава с низким содержанием кремния (около 2 - 4% Si) соединенных путем форсированного монтажа с концами трубообразного элемента.

Соединение смежных блоков производится с помощью соединительного патрубка из алюминиевого сплава, который соединяется с горизонтальным ответвлением T-образных водосборников в смежных блоках с помощью резьбы, нарезанной в противоположных направлениях, и уплотнительная прокладка устанавливается между двумя водосборниками. Два ответвления каждого водосборника имеют таким образом нарезанную резьбу в противоположных направлениях.

Усовершенствование вышеописанного радиатора приведено в итальянском патенте 1115856. В этом патенте указывается, что трубообразный элемент и T-образные водосборники сварены с наружной сварной кромкой, и кроме того, продукт прессования (экструдат) анодировался, а продукт литья под давлением пассивировался в электролитической ванне.

Радиатор согласно итальянскому патенту 1115856 решал проблему создания радиатора, выполненного полностью из алюминия без опорных элементов или стяжек из других металлов, который не подвергался коррозии при эксплуатации и не образовывал утечки со временем.

Изготовление двух основных элементов радиаторов, используя разные алюминиевые сплавы, дает возможность выгодно использовать разные способы формования. Трубообразный элемент легко производится путем горячего прессования по существу чистого алюминия посредством матриц, обеспечивающих требуемую форму, располагая тем преимуществом, что имеет излучающий элемент с высоким коэффициентом теплопередачи, который может анодироваться. Элемент водосборника достаточно мал и толстый, чтобы иметь возможность его изготовления способом литья под давлением из алюминиевого сплава со значительно низким содержанием кремния, который может быть пассивирован путем обработки в электролитической ванне. В результате этого внутренние каналы радиатора предохраняются от коррозии.

Вышеприведенный радиатор отвечает требованиям практического использования и обеспечивает все преимущества алюминиевого радиатора.

Однако способ монтажа трубопроводных элементов и водосборников вместе и водосборников друг с другом для образования радиатора не пригоден для производства радиаторов на заводе в условиях полностью автоматического процесса.

Выполнение сварки и нарезки резьбы водосборников и соединительных патрубков в заводских условиях создает ряд проблем.

Сварочная операция, в частности, является трудной по той причине, что используются два разных сплава и их разная молекулярная когезия (продукт прессования и продукт литья под давлением). Кроме того, она влечет за собой тщательное управление рабочими параметрами, использование специфических сварочных горелок по причине узкости рабочего пространства и может создать в трубообразном элементе деформацию из-за тепловых напряжений, что может повлиять на герметизацию, отличную соосность и расстояние осей водосборников, смонтированных в излучающем элементе, по причине усадки сварных мест. Поэтому эта операция должна управляться с помощью живой рабочей силы, а не автомата. Кроме того, могут добавляться любые возможные дефекты, вытекающие из процесса сварки: пористость, трещины, вовлеченный в тело металла газ, изменение однородности сплава и т.д. Такие недостатки не обеспечивают 100%-ной надежной водонепроницаемости.

Наличие резьбы влечет за собой тщательное управление прецизионным инструментом, их соосным выравниванием с продольной осью верхнего и нижнего водосборников, так как это необходимое уловите для хорошего монтажа смежных блоков с помощью соединительных патрубков. Эта операция также не может проводиться без участия человека.

При выборе алюминиевого сплава для водосборников предшествующих радиаторов невозможно было использовать сплав с процентным содержанием алюминия выше 98%. Такой более высокий процент будет иметь преимущество в том, что даст возможность вести обработку заготовок в процессе анодного окисления, чтобы сделать их электрически изолированными. Однако такой сплав не дает возможности нарезать резьбу на уровне промышленного масштаба производства, так как сам сплав слишком мягкий для резьбы, и резьбонарезной инструмент будет заедать пастообразной стружкой.

Изобретение решает проблему промышленного производства алюминиевого радиатора вышеописанного типа посредством операций, которые могут быть полностью автоматизированы, и путем выполнения спариваний и соединений уникальным и простым способом по сравнению с преимуществующим уровнем техники.

Для этой цели трубообразный элемент радиаторного блока образуется из продукта прессования (экструдата) из анодируемого антикоррозионного пластичного в обработке первичного алюминиевого сплава и он имеет внутренний продольный канал и наружные ребра, элементы T-образного водосборника образуются литьем под давлением из первичного алюминиевого сплава с антикоррозионным покрытием, пассивированные в электрической ванне, и они монтируются способом телескопического соединения с помощью прессовой посадки, производимой в каждом конце трубообразного конца в сообщающемся положении с внутренним каналом его. Соединительные патрубки герметично соединяют друг с другом водосборники смежных блоков для образования теплообменника, и этот теплообменник отличается тем, что элемент водосборника содержит на наружной поверхности вертикального ответвления T-образной формы опорный выступ для соединения в упор с концевым участком трубообразного элемента; круглый паз смежно с этим опорным выступом и уплотнительное кольцо, заключенное в этот круглый паз, трубообразный элемент имеет конические и изогнутые концы для герметического соединения с уплотнительным концом, и кроме того, элемент водосборника радиаторного блока имеет на наружной поверхности горизонтального ответвления T-образной формы множество пальцев для соединения с соединительными патрубками, а соединительные патрубки имеют кулачковые прорези с открытым концом на одном конце соединительного патрубка и наклонную сторону, направленную к середине соединительного патрубка, начиная от открытого конца, для кулачкового форсированного монтажа между этим участком элемента водосборника и названной наклонной стороной кулачковой прорези для штыкового соединения соединительных средств водосборников смежных блоков.

Для изготовления литьем под давлением водосборников согласно настоящему изобретению также может использоваться алюминиевый сплав с содержанием алюминия больше 98%, что делает возможной обработку путем анодного окисления.

Изобретение также касается способа, который может быть полностью автоматическим для изготовления теплообменника ранее описанного типа и который включает отрезание под размер трубообразного элемента из прессованной промышленной заготовки и обточку фрезерованием его концов для образования конусообразных концов; образование элемента водосборника литьем под давлением и заключение уплотнительного кольца в упомянутый круглый паз элемента водосборника; вставление элемента водосборника в трубообразный элемент с помощью прессовой посадки, производимой до момента, когда упомянутый опорный выступ будет покоиться на конце трубообразного элемента; и загибание конусообразного конца в направлении водосборника для фиксирования уплотнительного кольца.

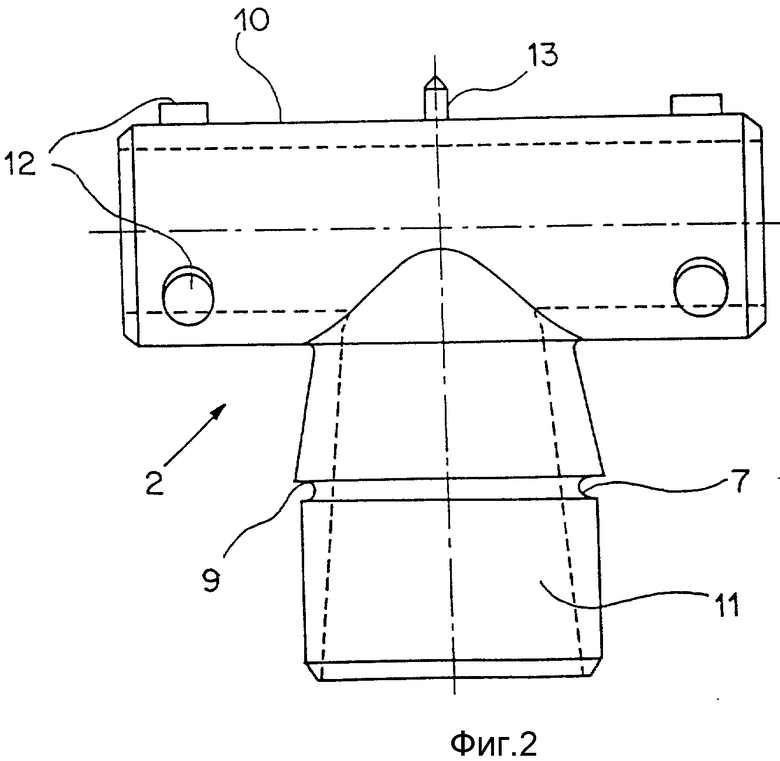

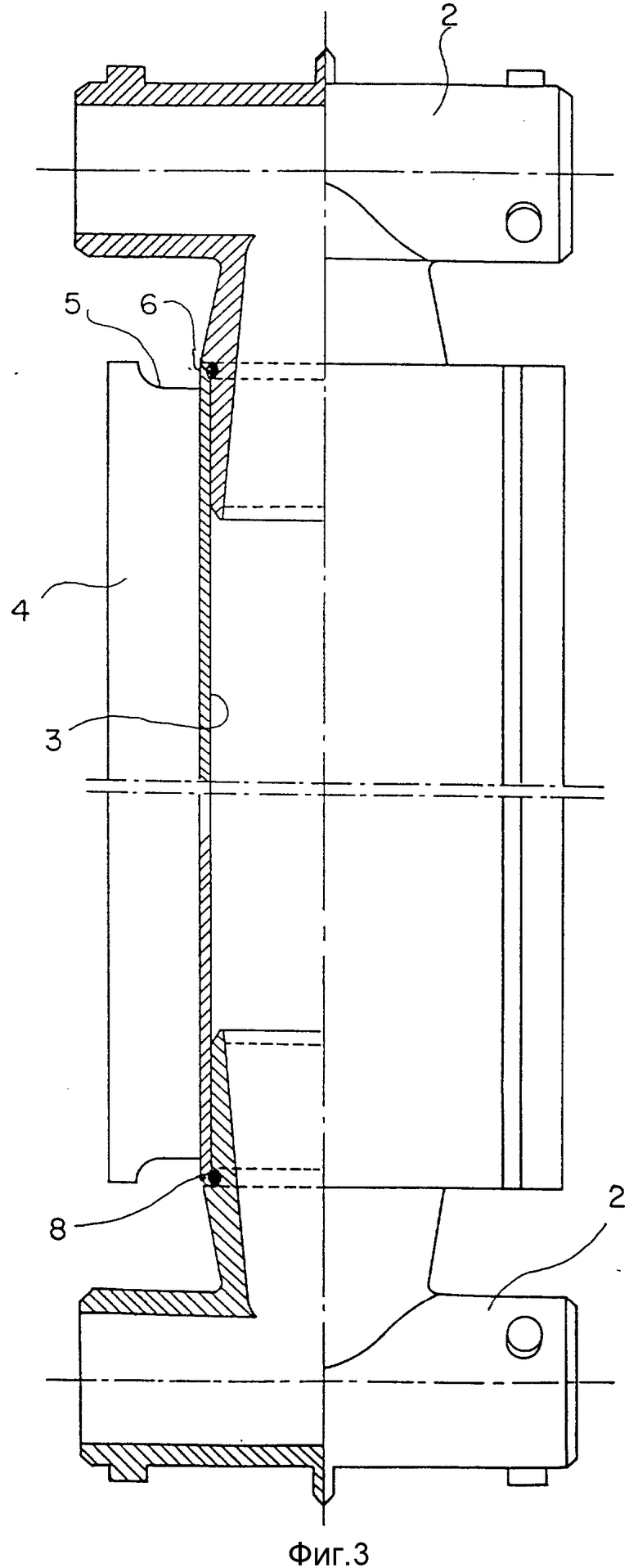

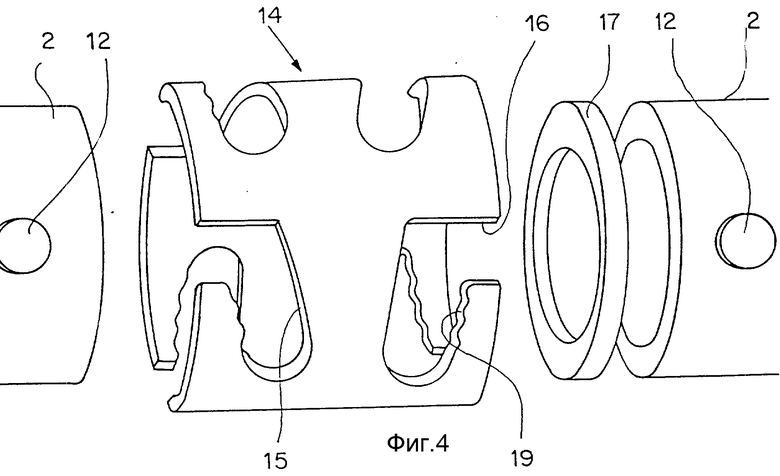

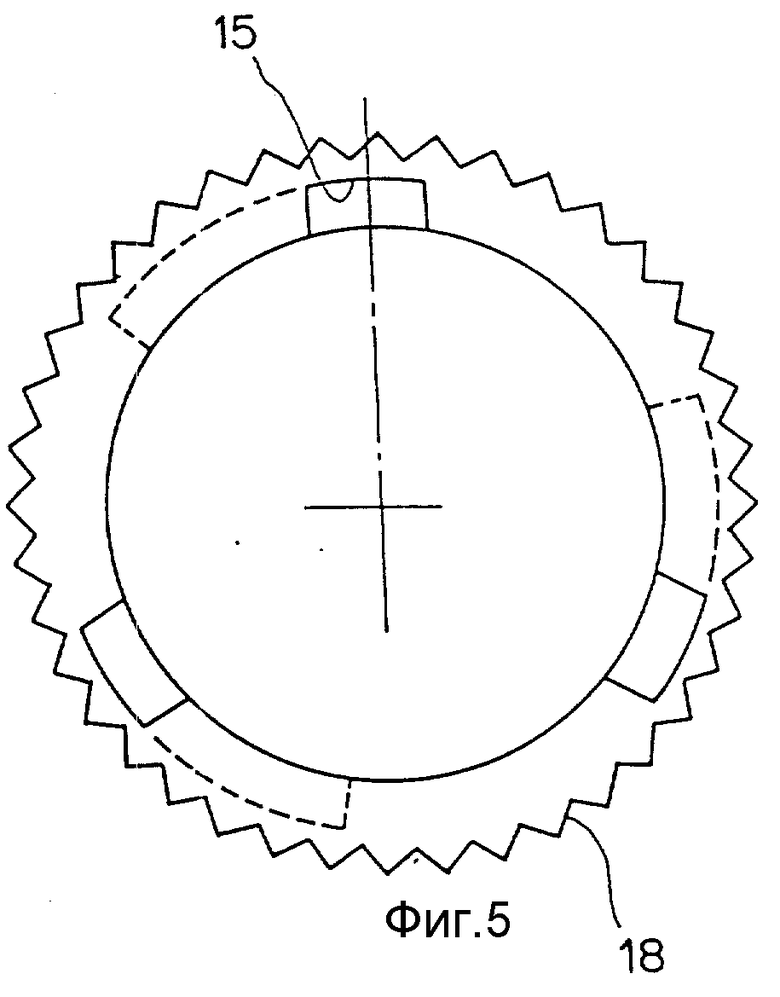

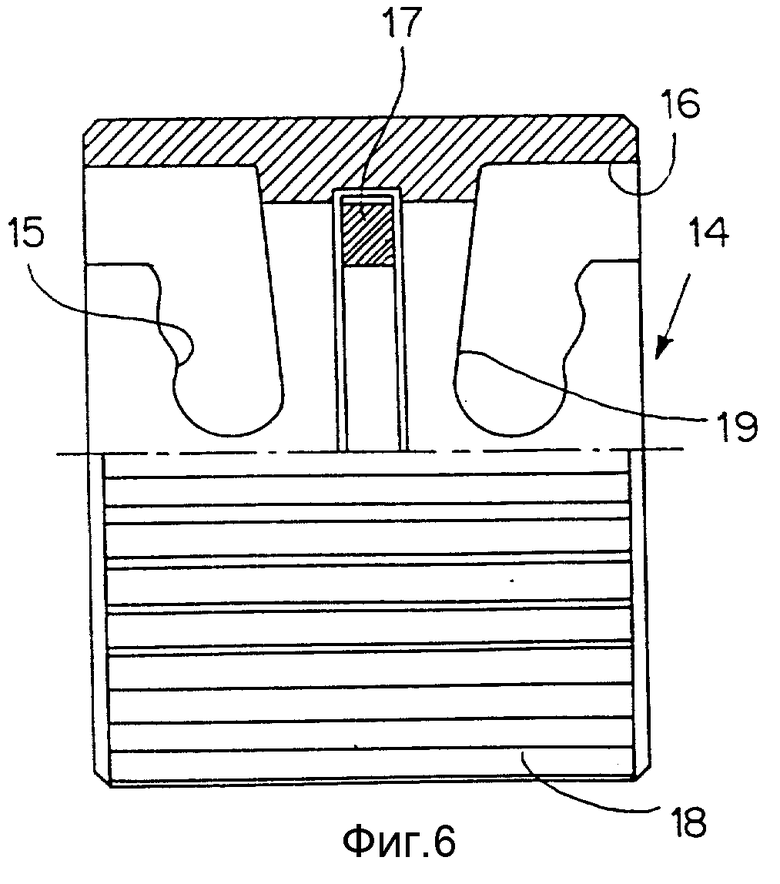

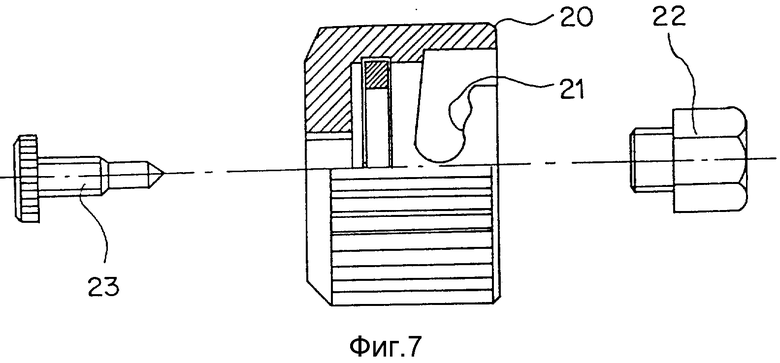

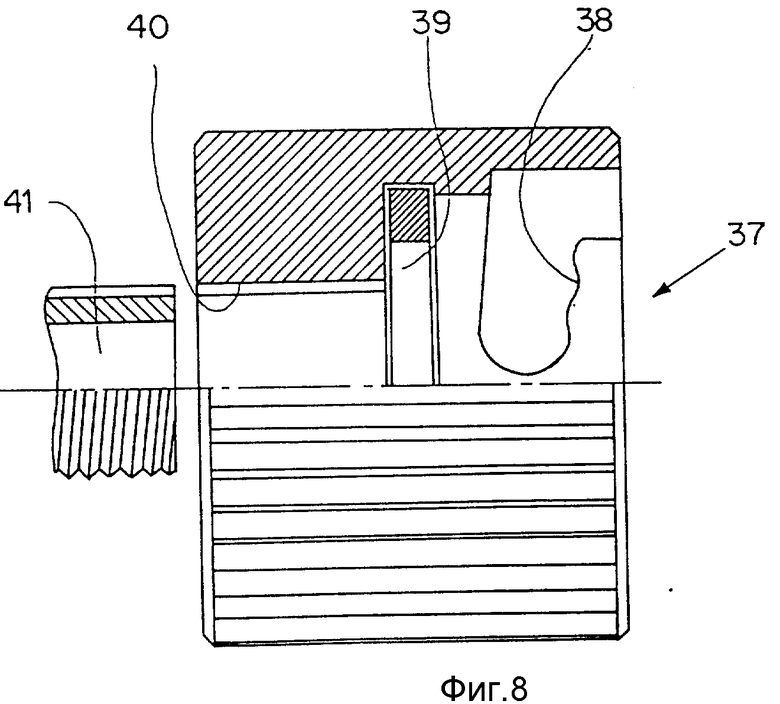

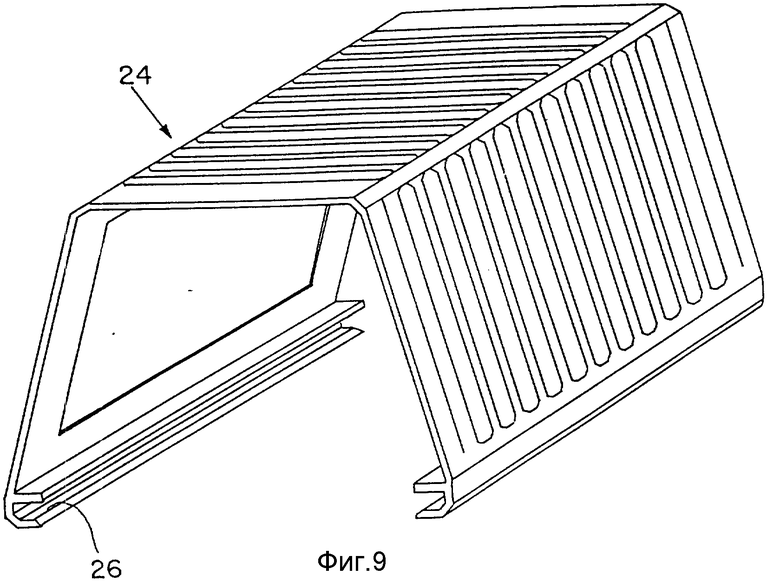

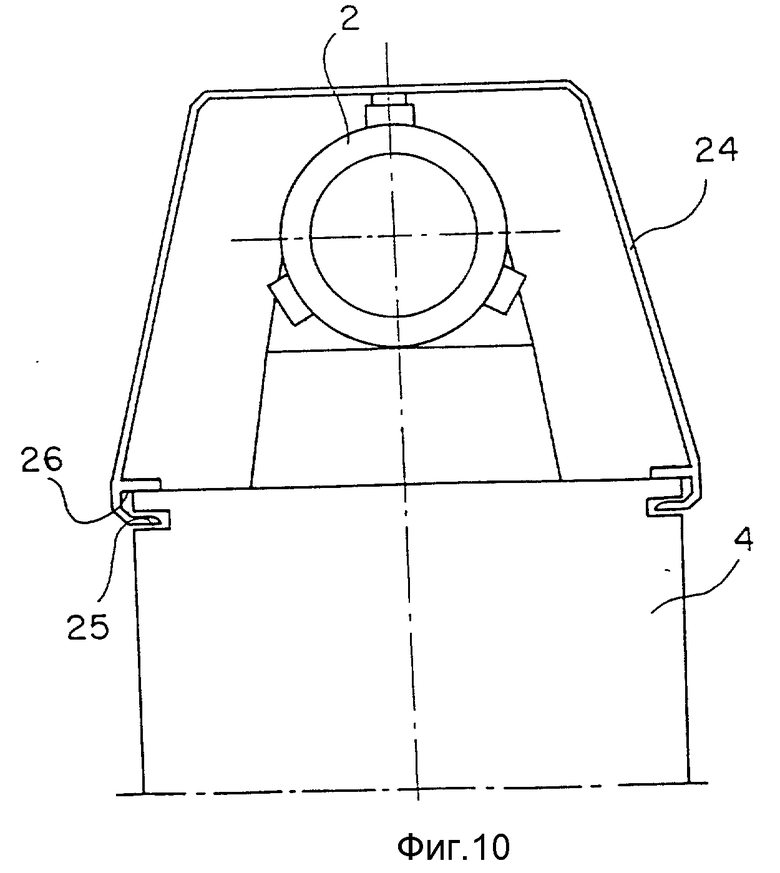

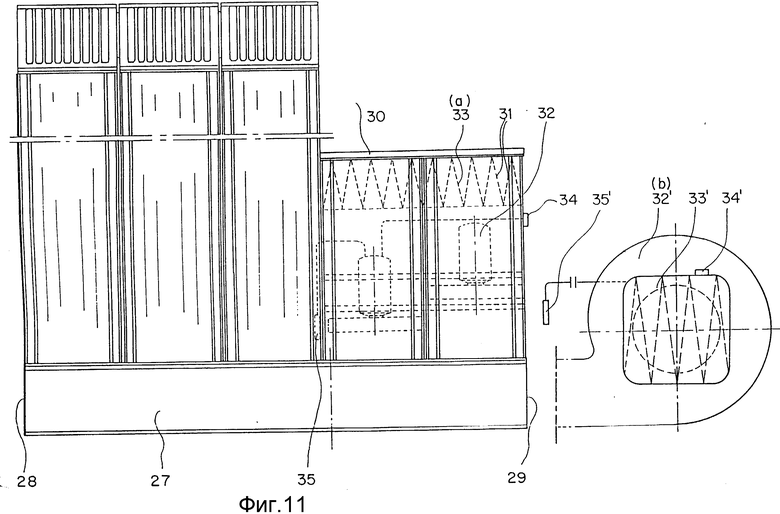

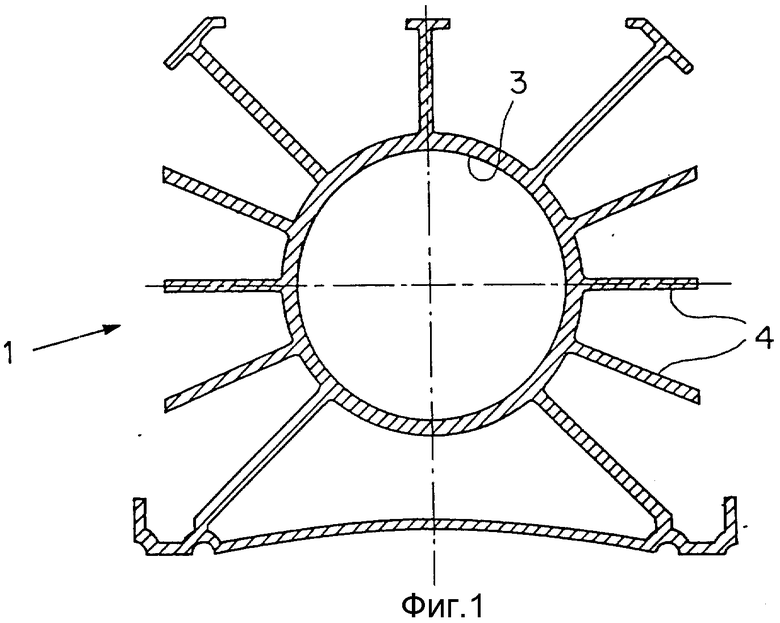

На фиг. 1 представлено поперечное сечение трубообразного элемента радиатора; на фиг. 2 - вид спереди T-образного водосборника; на фиг. 3 - вид трубообразного элемента радиатора со смонтированными на нем T-образными водосборниками; на фиг. 4 - вид в перспективе варианта реализации соединительного патрубка; на фиг. 5 - вид сбоку другого варианта реализации соединительного патрубка; на фиг. 6 -вид спереди частично в сочетании соединительного патрубка, показанного на фиг. 5; на фиг. 7 - вид пробки для бокового закрывания водосборников; на фиг. 8 - вид переходника для соединения радиатора согласно изобретению с отопительной системой; на фиг. 9 - вид варианта верхнего ограждающего кожуха; на фиг. 10 - вид кожуха, примененного на радиаторе; на фиг. 11 - виды вариантов реализации (a) и (b) принудительной вентиляционной системы, соединенной с радиатором согласно изобретению.

Устройство теплообменника содержит трубообразный элемент 1 (фиг. 1 и 3) и T-образные водосборники 2 (фиг. 2 и 3).

Трубообразный элемент 1 показан в поперечном сечении на фиг. 1 в виде трубы 3 с радиаторными ребрами 4. Он сделан из алюминиевой заготовки, выпрессованной из матрицы, например, такой формы, как показано на фиг. 1. Размер диаметра трубы 3 может изменяться в зависимости от типа отопительной системы, ее циклический скорости потока жидкости, температуры, функционирования воды или пара, применения принудительного конвектора и т.д.

Трубообразный элемент отрезается из выпрессованных заготовок промышленной длины 6 - 7 м в соответствии с требуемыми интервалами между водосборниками. Радиаторные ребра 4 равномерно расположены вокруг трубы, изнутри омываются нагревающей или охлаждающей жидкостью, образуя конвекционные каналы для оптимального теплообмена с воздухом помещения.

Согласно изобретению после отрезания по размеру трубообразного элемента круглый участок ребер вокруг верхнего и нижнего концов трубы 3 устраняется с помощью фрезерного станка, образуя таким образом выемки 5 в ребрах на глубину около 5 мм. Дополнительно верхний и нижний концы трубы 3 сводятся на конус от внутренней поверхности к наружной поверхности трубы. Эта конусность обозначена под позицией 6 в верхней части фиг. 3.

Как сказано ранее, алюминиевый продукт прессования (экструдат) состоит по существу из чистого алюминия в анодируемом антикоррозионном пластичном в обработке первичном сплаве. Показательными примерами сплавов этого типа являются те, которые известны под названием антикоррозионные.

Примерами являются

антикоррозионный 063, содержащий 0,7 % Mg, 0,4% Si, обозначенный в итальянских стандартах PAlMgSi - UNI 3369-66, который соответствует американским м наименованиям USA A.A. 6063 и DNI 1712-1725 AlMg Si 0,5;

антикоррозионный 100, содержащий 1% Si, 06% Mg, 0,3% Mn, именуемый как PAlSi1MgMn-UNI113571, соответствующий американскому обозначению USA A.A. 6351 и DNI 1712-1725: AlMgSi1.

Трубообразный элемент затем внутри и снаружи анодируется требуемыми цветами, как все остальные компоненты устройства.

Водосборники 2 производятся литьем под давлением и могут состоять из антикоррозионного литого первичного алюминиевого сплава, который может быть пассивирован в электролитической ванне или может быть анодирован способом анодного окисления. Типичными примерами этих сплавов также являются известные под названием антикоррозионных, такие, как первичный алюминиевый сплав, содержащий 2% кремния, 0,7% марганца, 0,75% магния и имеющий обозначение в итальянских стандартах g-LSi2MnMg-UNI 3055.

Такие сплавы пригодны только для изготовления небольших компонентов с толстыми стенками. Пассивация вместе с анодированием служит для электрической изоляции всего устройства и предотвращения образования электролитических пар, которые в присутствии воды являются основной причиной коррозии.

Водосборники 2 затем пассивируются в OX-электролитической ванне или анодируются в зависимости от используемого сплава.

Согласно изобретению водосборники 2 имеют круглый паз 7 в вертикальном ответвлении 11 T-образной формы, адаптированный принимать уплотнение 8 в виде уплотнительного кольца из синтетического материала, имеющего характеристики химической стойкости, прочности, химической стабильности и инерции при низкой и высокой температурах (-40oC до +150oC). Соответствующим материалом в этом случае является эластомер этиленпропилена.

На том же вертикальном ответвлении водосборника дополнительно образован опорный выступ 9 с пазом 7 на расстоянии 2 см от горизонтального ответвления 10 T-образного элемента.

Водосборники 2 с уплотнителями 8 и калиброванные вводятся в верхний и нижний концы трубообразного элемента 1 с прессовой посадкой, пока опорный выступ 9 не будет покоиться на вершине конуса 6. Как пример, прессовая посадка может производиться при осевом давлении 12000 кг. Конусообразный участок 6 трубы 3 образует мягкий контакт, возможный с уплотнением 8 в виде уплотнительного кольца с тем, чтобы не принуждать или каким-либо образом не изменять положения его в пазу.

Конусообразные участки 6 затем деформируются в результате операции сгибания в сторону водосборников. Сгибание может производится соответствующим инструментом с целью одновременного образования отличной гидравлической герметизации, как показано в нижней части фиг. 3.

Как можно видеть, горизонтальное ответвление 10 водосборника 2 образовано с пальцами 12 (в иллюстрируемом примере в количестве 3), которые размещены симметрично вблизи боковых концов. На верхней части и в середине горизонтального ответвления 10 также образован выступ 13, который помогает при фиксировании ограждающих кожухов, как будет пояснено здесь ниже.

На фиг. 3 можно видеть, что трубообразный элемент 1 образует блок теплообменника с вертикальным каналом циркулирующего потока, тогда как верхний и нижний водосборники образуют вход и выход самого потока. Радиатор будет состоять из множества блоков, образованных (каждый) в таком виде, как показано на фиг. 3.

Для соединения этих блоков с целью образования полного радиатора согласно изобретению используются соединительные патрубки 14 (фиг. 4 - 6). Соединительные патрубки могут быть образованы из прессованной алюминиевой заготовки с наружным шлицем или могут быть изготовлены способом литья алюминия под давлением. Они также могут быть изготовлены из соответствующего пластикового материала, например материала, известного под названием эрталон, вулколан.

Соединительные патрубки 14 внутри образованы с парами прорезей или апертур 15, причем каждая пара имеет наклон в противоположных направлениях, и эти пары симметрично расположены в соответствии с пальцами 12 на водосборниках 2. Прорези или апертуры 15 открыты на наружных концах соединительного патрубка, как показано позицией 16 на фиг. 4. Прорези или апертуры 15 должны соединяться с пальцами 12 водосборников 2, так что вращение соединительного патрубка и противоположный наклон каждой пары производят сближение обращенных друг к другу концов двух водосборников 2. Уплотнительная прокладка 17 устанавливается между двумя водосборниками.

Предпочтительный вариант реализации соединительных патрубков, в которых образованы прорези 15, невидимые снаружи, показан на фиг.5 и 6. В этом случае толщина соединительного патрубка может быть около 5 мм, и прорези имеют такую длину, чтобы обеспечить вращение на угол примерно 120o для соединения водосборников с образованными на них тремя пальцами 12.

Поэтому соединение водосборников происходит в виде "штыковой системы", которая достаточно простая, точная и надежная для сборки радиаторов.

Наклон сторон прорезей 15 рассчитывается с целью образования форсированного или принудительного соединения между сторонами и пальцами 12 и получения стабильного соединения. Для улучшения такого соединения стороны прорезей 15 могут иметь гофрировку, как показано под позицией 19 на фиг. 4, для увеличения фрикционного сцепления. Аналогичным образом производится соединение радиатора с отопительной системой с помощью переходников 37 (фиг. 8), которые имеют ту же штыковую систему, что и соединительные патрубки, которая содержит прорезь 38 с наклонной стороной и уплотнение 39. Другой конец переходника имеет резьбу 40 и может соединяться с ее помощью в соединительной трубе 41 с системой отопления для циркуляции воды.

Водосборники на концах радиатора закрываются посредством закрывающих пробок, также имеющих штыковую систему, какая показана в отношении соединительных патрубков. Вариант реализации закрывающей пробки 20 показан на фиг. 7, с ее прорезью 21 и системой выпускного клапана, образованной в виде гайки 22 с отверстием и стопорным винтом 23.

Водосборники отдельных радиаторов ограждаются посредством верхнего и нижнего кожухов 24 (фиг. 9 и 10) с передней, задней и верхней стенками. Кожухи также могут быть изготовлены из заготовки прессованного алюминия и выполнены в соответствии с требованиями разных конструкций для обеспечения прохождения воздуха. Кожухи 24 могут быть также изготовлены из алюминиевого листа, перфорированного в соответствии с конкретными формами апертур, гармонично совпадающих с конструкцией излучающих элементов. Кожухи могут быть также сделаны из формованного пластика, например, ABS (абсон).

Крепление кожухов 24 к излучающим элементам достигается посредством прорезей 25, сделанных в ребрах 4, трубообразного элемента 1, в которые вставляются внутренние ребра 26 кожуха 24. Выступ 13 водосборника 2 способствует центрированию кожуха 24 на блоке, устраняя его перемещение.

Описанный здесь радиатор может быть выполнен с "активным конвектором" с функцией содействия, направления и формирования движения окружающего воздуха в каналах радиаторных блоков.

Как показано на фиг. 11, активный конвектор выполнен в виде канала 27 из анодированного прессованного алюминия, имеющего форму, аналогичную кожухам 24, но без апертур, и имеющего ту же длину, что и весь радиатор, продолженный на длину двух блоков. Концы канала 27 закрыты закрывающими стенками 28, 29, которые проходят на всю высоту радиатора. Канал 27 применяется на нижней части радиатора вместо кожухов. Канал образует направляющее устройство воздуха. По длине направляющего устройства, которое выступает с одной из сторон напротив боковой стороны, где радиатор соединяется с отопительной системой, устанавливается пара фиктивных блоков из прессованных элементов, выполненных в виде параллелепипедной трубы 30, 31, каждая из которых содержит типично вентилятор 32, воздушный фильтр 33 и выключатель 34, как показано в части (a) фиг. 11. Эти компоненты имеют следующие функции: включение в работу конвектора посредством выключателя, создание давления воздушного столба, который направляется в канал 27 и будет диффундировать в конвекционных каналах радиаторов благодаря вентиляторам 32, автоматическое включение и выключение посредством термостата 35, калиброванного примерно при 40oC, а также очистка окружающего воздуха посредством воздушного фильтра 33.

Эти компоненты, которые образуют воздушный столб, направленный в канал 27, могут быть также заключены в контейнер другой формы, как показано в части (b) фиг. 11, где элементы, аналогичные части (a), обозначены под теми же цифровыми позициями со штрихом "прим".

Теплообменник или радиатор может функционировать с горячей водой или паром низкого давления для отопления помещения или с охлаждающей жидкостью для охлаждения помещения и может быть образован с активным конвектором или работать без него.

Преимущества изобретения следующие:

отсутствие сварки;

очень легкая сборка элементов, образующих радиатор;

возможность добавления или изъятия элементов в смонтированной группе без демонтажа ее от отопительной системы благодаря специфическим наружным соединительным патрубкам, которые не имеют ни правой, ни левой резьбы;

использование свойств антикоррозионного прессованного алюминия, который дополнительно к высокой теплопроводности дает возможность обработки внутренней и внешней операции анодирования, обеспечивая гарантию надежности в течение времени, такая надежность приписывается оксиду алюминия (электролитическая ванна), который, наряду с другими своими свойствами, имеет особенно высокую твердость (корундум) и полную электрическую изоляцию, которая препятствует образованию электролитических пар; эти выгодные характеристики могут быть получены также в отношении водосборников благодаря тому, что для них может использоваться сплав, имеющий содержание алюминия выше 98%;

высокий термический КПД, который может быть также увеличен путем нагнетания фильтрованного воздуха из окружающей атмосферы в радиатор, когда устройство функционирует и как нагреватель, и как охладитель;

быстрая рециркуляция нагревающей или охлаждающей жидкости благодаря водосборникам, имеющим постоянное поперечное сечение и отлично гладкую внутреннюю поверхность;

надежность смонтированного теплообменника благодаря соединительным патрубкам, которые соединяют водосборники по всей их длине;

возможность реализации радиаторов любой высоты;

возможность легкой чистки теплообменников благодаря тому, что демонтаж кожухов дает возможность провести внутреннюю чистку элементов и промывку тех же кожухов;

возможность монтажа радиатора с правой или левой подачей с помощью переходников и пробок штыкового соединения;

возможность изготовления радиаторного блока с помощью полностью автоматизированной установки без вмешательства человека;

возможность изготовления соединительных патрубков, переходников, пробок и кожухов с помощью автоматизированных установок без вмешательства человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕКТОР | 2021 |

|

RU2763635C1 |

| КОНВЕКТОР | 2020 |

|

RU2752443C1 |

| ПРОФИЛЬ КОНВЕКТОРА | 2020 |

|

RU2752444C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

| КОНВЕКТОР С ТЕРМОРЕГУЛЯТОРОМ | 2007 |

|

RU2363898C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2252370C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2385442C2 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| Трубчатый радиатор | 2022 |

|

RU2779677C1 |

| МОДУЛЬ РАДИАТОРА ДЛЯ ОТОПИТЕЛЬНЫХ УСТАНОВОК | 1999 |

|

RU2177589C2 |

Изобретение предназначено для применения в системах отопления и охлаждения помещений. Теплообменник включает радиатор, выполненный из прессованных труб из алюминиевого сплава и T-образные тройники, заведенные в каналы труб и соединенные между собой посредством соединительных патрубков по типу штыкового соединения с образованием распределительных коллекторов. Каждый тройник на внешней поверхности вертикального участка имеет кольцевую канавку с уплотнением над ней и кольцевым упорным выступом, взаимодействующим с торцом соответствующей трубы, которая имеет конусный изогнутый профиль. Такое выполнение позволяет обеспечить точную, надежную и простую сборку радиатора. 9 з.п. ф-лы, 11 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения бинокулярной локализации направления | 1984 |

|

SU1292767A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для очистки поверхности | 1987 |

|

SU1460112A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-10-20—Публикация

1987-07-31—Подача