Изобретение относится к материалам, предназначенным для снижения шума, и может быть использовано для снижения шума, излучаемого вибрирующими тонколистовыми металлическими структурами типа панелей кузова легкового автомобиля, панелей кабин других наземных транспортных средств - грузовиков, тракторов, дорожно-транспортных устройств, кабин и моторных отсеков средств водного и воздушного транспорта, кожухов и элементов капотирования различных стационарных и передвижных энергетических установок (передвижных компрессоров, дизель-агрегатов и т.п.), корпусов установок бытовой техники (холодильников, стиральных машин, пылесосов и т.п.).

В настоящее время используются различные шумовибродемпфирующие материалы в виде покрытий, мастик или листовых ламинатов, адгезионно устанавливаемых на вибрирующие тонкостенные металлические панели путем приплавления (термоадгезии) или использования дополнительного липкого клеевого слоя. В качестве основы вибродемпфирующих ламинатов, как правило, применяются битумные мастики или другие полимерные композиты различного химического состава с использованием различных наполнителей и связующих компонентов, придающих те или иные особенности механическим, демпфирующим или другим характеристикам материала. При этом известно несколько принципиальных схем используемого вибродемпфирования таких структур.

Наиболее близким аналогом заявляемого изобретения является листовой виброшумодемпфирующий материал, содержащий верхний и нижний слои связанных между собой различных материалов, имеющих различные толщины, жесткости и удельные плотности, и адгезионный монтажный слой (DE, 2904688, МПК F 16 F 15/02, B 60 R 13/08).

В известном решении используется листовое покрытие, в котором нижний слой, приклеиваемый или наплавляемый на кузовную панель, является мягким (как правило, на основе битумного ламината), а соединенный с ним верхний ужесточающий слой в виде матрицы, насыщенный застывающей при нагревании смолой.

К недостаткам известного решения можно отнести ограниченные возможности варьирования вибродемпфирующими характеристиками покрытия, сложную технологию, дороговизну. В данном случае имеется только возможность их изменения исключительно за счет изменения толщины и состава материала мягкого вибродемпфирующего слоя. Кроме того, верхний жесткий слой практически не выполняет функций дополнительного вибродемпфирования, т.е. не деформируется в направлении "растяжения-сжатия" и, соответственно, не рассеивает вибрационную энергию. Соответственно, для получения высоких вибродемпфирующих характеристик в этом случае требуется существенное увеличение удельного поверхностного веса (толщины) мягкого покрытия и стоимости демпфирующего покрытия в целом.

Технический результат, на достижение которого направлено изобретение, заключается в повышении эффективности демпфирования вибраций и шума колеблющейся металлической пластины, уменьшении толщины и удельного поверхностного веса и стоимости ВШДЛМ.

Указанный технический результат достигается тем, что в виброшумодемпфирующем листовом материале, содержащем верхний и нижний слои связанных между собой различных материалов, имеющих различные толщины, жесткости и удельные плотности, и адгезионный монтажный слой, оба слоя материала являются вибродемпфирующими, нижний слой выполнен из несущей прессованной структуры, а верхний слой выполнен из пластифицированной смеси, нанесенной на нижний слой, при этом величины модулей Юнга верхнего и нижнего слоев материала находятся в соотношении: E2/E1≥0,1, где E2 - модуль Юнга верхнего, a E1 - модуль Юнга нижнего слоев.

Отношение толщины верхнего слоя к толщине нижнего слоя может лежать в пределах от 0,3 до 3.

Коэффициент потерь (η2) верхнего слоя может быть выше коэффициента потерь (η1) нижнего слоя материала.

Коэффициент теплопроводности (λ) материала нижнего слоя может не превышать величины 0,2.

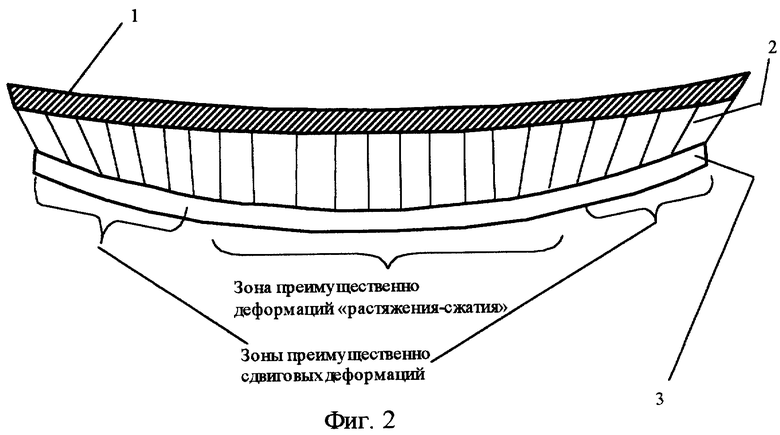

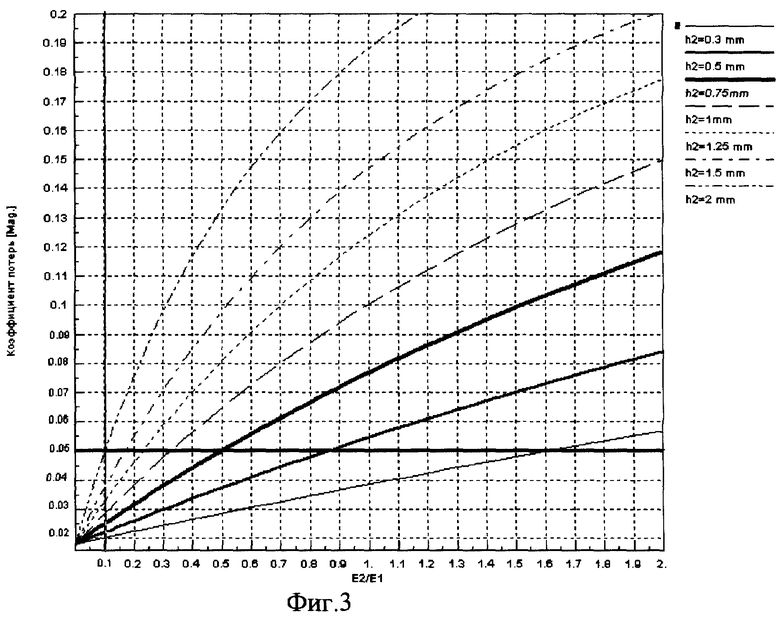

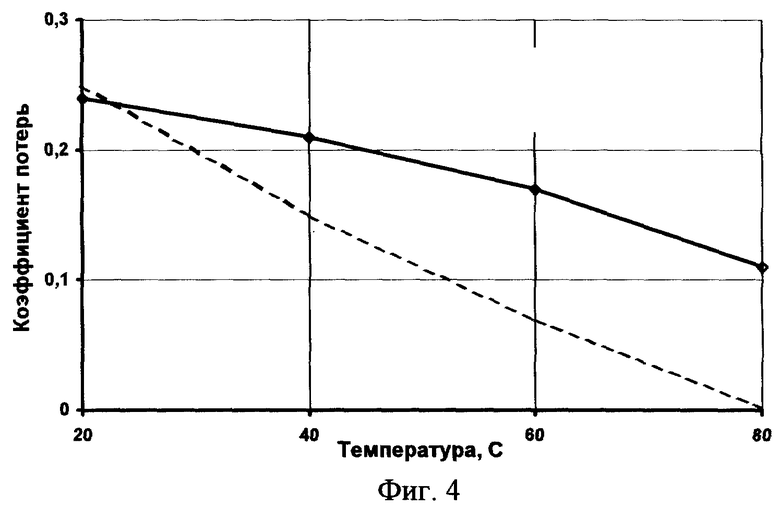

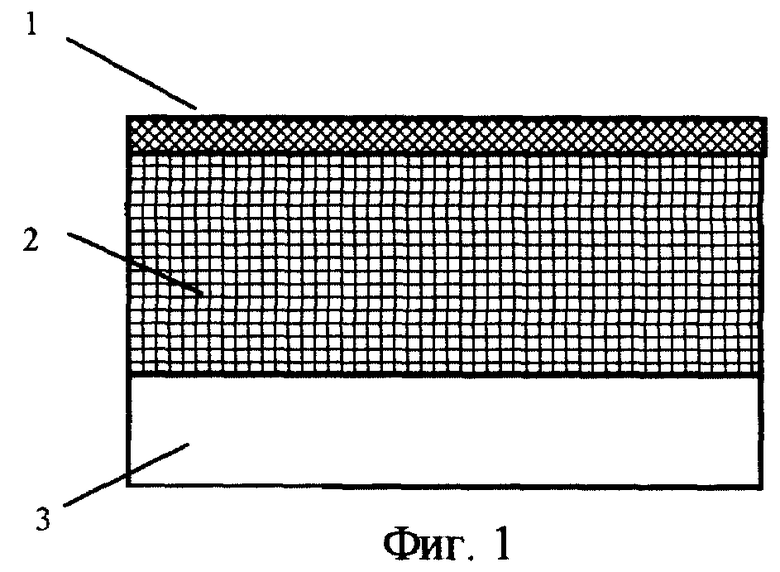

Изобретение поясняется графическими материалами, где на фиг. 1 изображена структурная схема материала, на фиг. 2 - схема работы материала, на фиг. 3 - график зависимости коэффициента потерь в зависимости от отношения модулей упругости верхнего и нижнего слоев, на фиг. 4 - график достигнутых значений коэффициента потерь для заявляемого материала в зависимости от температуры.

Заявляемый вибродемпфирующий материал содержит два последовательно расположенных вязкоэластичных демпфирующих слоя - верхний 1 и нижний 2, имеющих, например, различную толщину, коэффициент внутренних потерь (η),и модуль Юнга на "растяжение-сжатие". Нижний 2 слой, имеющий, как правило, большую толщину, монтируется непосредственно на демпфируемую пластину 3. Этот слой передает деформации от демпфируемой (вибрирующей) пластины 3 верхнему слою 1, а также частично рассеивает энергию вибрации.

Работа материала заключается в следующем.

Рассеивание вибрационной энергии в нижнем 2 слое происходит как за счет его сдвиговых динамических деформаций, так и за счет динамических деформаций "растяжения-сжатия" этого слоя. Верхний 1 демпфирующий слой выполняет несколько основных функций, включающих, в первую очередь, непосредственное эффективное рассеивание вибрационной энергии внутри этого слоя за счет высокого внутреннего трения в структуре материала (при относительно больших динамических деформациях), так и, в некоторой степени, функцию ужесточающего слоя (в особенности при его максимальных толщинах), способствующего интенсификации сдвиговых деформаций нижнего 2, менее плотного слоя, влекущих дополнительное рассеивание вибрационной энергии изгибно-колеблющейся металлической пластины (демпфируемая пластина 3). Эффективность демпфирования усиливается за счет одновременной реализации процесса рассеивания динамических деформаций "растяжения-сжатия" и "сдвига" как верхнего 1, так и нижнего 2 демпфирующих слоев. Взаимопроникновение структур приграничных зон верхнего 1 и нижнего 2 слоев за счет исключения клеевого слоя между ними, использованием соответствующей технологии, в отдельных технологических вариантах исполнение материала обеспечивает эффект надежной взаимной адгезии между демпфирующими слоями. В связи с этим материал работает не только более эффективно в направлении рассеивания вибрационной энергии сдвиговыми деформациями нижнего 2 слоя, но и за счет включения в работу дополнительного механизма рассеивания вибрационной энергии от деформаций "растяжения-сжатия" этого слоя (см. фиг. 2). Исчезают деформационные потери проскальзывания и упругих деформаций непосредственно в промежуточном клеевом слое между слоями вибродемпфирующих материалов.

Важной особенностью заявляемого материала является то, что в отличие от известного технического решения, реализующего эффект исключительного сдвигового демпфирования, верхний 1 слой у заявляемого материала является дополнительным вибродемпфирующим. На него передается увеличенная деформация от нижнего 2 слоя, что повышает суммарные потери вибрационной энергии во всей колебательной многослойной деформируемой системе и обеспечивает существенный эффект ее виброшумодемпфирования. При этом верхний 1 демпфирующий слой более эффективно реализует принцип рассеивания энергии динамических деформаций "растяжения-сжатия" более удаленного демпфирующего слоя. Достаточно высокая теплоизолирующая способность вибродемпфирующего слоя существенно ослабляет снижение коэффициента потерь (η) от "чрезмерного" перегрева или переохлаждения, к которому, как известно, весьма чувствителен коэффициент потерь вибродемпфирующих материалов, и таким образом, расширяет рабочий температурный диапазон эффективности материала. С этой целью желательно обеспечивать достаточно низкое значение коэффициента теплопроводности материала нижнего слоя (λ ≤ 0,2 ватт/метр•град Кельвина).

Таким образом, в отличие от известных технических решений заявляемый материал реализует три совершаемых одновременно механизма демпфирования, которые обеспечивают не только соответствующие демпфирующие эффекты, но и взаимно усиливают суммарные эффективные демпфирующие процессы в такой структуре, в отдельных технологических исполнениях увеличивают ее изгибную жесткость и снижают динамическую подвижность такой колеблющейся деформируемой слоистой структуры. Как видно на представленной схеме фиг.2, на низших собственных изгибных модах колебаний сдвиговые деформации нижнего 2 слоя происходят преимущественно на периферии слоистой структуры, а деформации "растяжения-сжатия" - в центральной зоне образца. Причем в заявляемом материале основное демпфирование вибраций происходит, в том числе, и за счет деформаций растяжения-сжатия в направлении толщины материала, а не только в направлении распространения изгибной волны, как это реализуется в известных вибродемпфирующих материалах, причем это осуществляется в более широком температурном эксплуатационном диапазоне и в отдельных вариантах технологических исполнений без заметных потерь передачи деформаций слоями за счет исключения липкого клеевого слоя между ними.

Другой важной характеристикой материала является соотношение модулей упругости слоев E, которое во многом определяет коэффициент потерь (η) материала в целом. На фиг.3 показана зависимость коэффициента потерь в зависимости от отношения модулей упругости верхнего 2 слоя и нижнего 1 слоя. Представленная графическая зависимость позволяет определить соотношения численных значений физических параметров (модулей упругости) отдельных слоев различной толщины заявляемого материала в эффективном диапазоне, исходя из того, что материал считается вибродемпфирующим, если его коэффициент потерь (η) не ниже 0.05. На основании фиг.3 можно определить, что при соотношении модулей упругости выше 0.1, заявляемый материал обладает уже достаточными вибродемпфирующими свойствами, E2/E1≥0,1, где E1, E2 - соответственно модули Юнга на "растяжение-сжатие" нижнего 2 и верхнего 1 слоев материала.

На фиг.4 показаны достигнутые значения коэффициента потерь для заявляемого материала в зависимости от температуры. Данная зависимость положительно характеризует достаточно высокую температурную стабильность коэффициента потерь данного материала. Также фиг.4 в качестве сравнения показывает температурную зависимость коэффициента потерь известного битумного материала. Нежелательное уменьшение коэффициента потерь, обусловленное ростом температуры заявляемого материала, существенно ниже, чем у известного битумного материала, что определяется наличием в нем верхнего 1 вибродемпфирующего слоя материала, обладающего высокой температурной стабильностью и нижнего 2 вибродемпфирующего слоя с достаточно низким значением коэффициента теплопроводности (λ ≤ 0,2 ватт/метр•град Кельвина).

Важной иллюстрацией эффективности заявляемого материала является его низкий удельный поверхностный вес при достигнутом высоком значении коэффициента потерь (η). Так, на фиг.4 показаны зависимости коэффициента потерь от удельного поверхностного веса заявляемого материала и известного, широко используемого в промышленности, битумного демпфирующего материала, использующего классический принцип демпфирования вибраций за счет исключительной реализации деформаций "растяжения-сжатия".

Представленные экспериментальные результаты подтверждают существенно более высокую эффективность заявляемого материала в сравнении с известным битумным. Так, например, при удельном поверхностном весе 3 кг/м2 заявляемый материал имеет коэффициент потерь, аналогичный коэффициенту потерь известного битумного материала, имеющего удельный поверхностный вес 7 кг/м2.

Среди других особенностей заявляемого материала можно выделить:

более плотный верхний 1 слой, как вариант технологического исполнения, в процессе эксплуатации транспортных средств выполняет дополнительно функцию защитного слоя от механических повреждений, неблагоприятных воздействий окружающей среды, а также выполняет полезную эстетическую функцию, в особенности, если нижний 2 несущий слой представляет рыхлую, пористую структуру и т.п. При этом ему можно целенаправленно придать соответствующую однотонную или многотонную цветовую окраску или рельефное изображение, тиснение и т.п.;

тонкий верхний 1 жесткий слой, как вариант технологического исполнения, может выполнять функцию ужесточающего элемента, полезного как с точки зрения увеличения изгибной жесткости демпфируемой конструкции в целом, так и с точки зрения удобства его сохранности при транспортировке, монтаже, проведении технологических процессов вырубки деталей и т.п.;

внешняя поверхность верхнего 1 слоя, как вариант технологического исполнения, может быть дополнительно покрыта, например, декоративной негорючей водоотталкивающей пленкой, нетканым материалом, велюром или другим недемпфирующим материалом для повышения эстетических или специальных эксплуатационных характеристик (в случае необходимости);

верхний 1 плотный слой может соединяться (сшиваться) с нижним 2 неплотным слоем как склеиванием, так и другими технологическими приемами, например, частичного взаимного проникновения структур отдельных слоев путем нанесения, например, жидкой субстанции или напыления мелкодисперсной субстанции структуры верхнего 1 слоя до заданной требуемой толщины с последующим процессом полимеризации, сушки и т.п.;

нижний 2, менее плотный слой может содержать как липкий клеевой слой, так и термоадгезионный монтажный слой как со стороны адгезионного соединения с демпфируемой пластиной, так и со стороны соединения с верхним 1, более жестким слоем.

Примеры исполнения применяемых структур материалов, составляющих виброшумодемпфирующий листовой материал:

ужесточающий верхний демпфирующий слой:

- поливинилхлорид и нитрильный каучук, пластифицированный и наполненный частицами слюды и графита;

- наполненная и пластифицированная смесь поливинилхлорида и поливинилацетата;

- пластифицированная поливинилацетатная дисперсия, кристаллический краситель, антипирин нефелиновый;

- пластифицированная поливинилацетатная дисперсия, фенолоспирт, орто-фосфорная кислота, пылевидный кварц, керамзитный песок, корундовый песок, технический тальк, пигмент.

нижний мягкий демпфирующий слой:

- битуминизированный картон, пергамин, прессованные, целлюлозные волокна с пропиткой.

липкий клеевой слой.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ШУМОПОНИЖАЮЩАЯ ПРОКЛАДКА ПАНЕЛИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2188772C2 |

| ВИБРОШУМОДЕМПФИРУЮЩАЯ ПЛОСКОЛИСТОВАЯ ПРОКЛАДКА | 2006 |

|

RU2333545C2 |

| МНОГОСЛОЙНАЯ АРМИРОВАННАЯ ВИБРОШУМОДЕМПФИРУЮЩАЯ ПЛОСКОЛИСТОВАЯ ПРОКЛАДКА | 2007 |

|

RU2351995C2 |

| МОТОРНЫЙ ОТСЕК ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2117792C1 |

| СЛОИСТАЯ ВИБРОШУМОДЕМПФИРОВАННАЯ ПАНЕЛЬ КАБИНЫ ВОДИТЕЛЯ И/ИЛИ ПАССАЖИРСКОГО ПОМЕЩЕНИЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2449904C1 |

| МНОГОСЛОЙНОЕ АРМИРОВАННОЕ ВИБРОШУМОДЕМПФИРУЮЩЕЕ ПОКРЫТИЕ ПАНЕЛИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2472648C1 |

| ИНТЕГРАЛЬНАЯ ШУМОИЗОЛЯЦИОННАЯ СТРУКТУРА КАБИНЫ И/ИЛИ ПАССАЖИРСКОГО САЛОНА ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2270767C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2000 |

|

RU2199454C2 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115814C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115006C1 |

Изобретение относится к материалам, предназначенным для снижения шума, и может быть использовано для снижения шума, излучаемого вибрирующими тонколистовыми металлическими структурами типа панелей кузова легкового автомобиля, панелей кабин других наземных транспортных средств, корпусов установок бытовой техники (холодильников, стиральных машин, пылесосов и т.п.). Технический результат, на достижение которого направлено изобретение, заключается в повышении эффективности демпфирования вибраций и шума колеблющейся металлической пластины, уменьшении толщины и удельного поверхностного веса и стоимости ВШДЛМ. Виброшумодемпфирующий листовой материал содержит верхний и нижний слои связанных между собой различных материалов, имеющих различные толщины, жесткости и удельные плотности, и адгезионный монтажный слой. Оба слоя материала являются вибродемпфирующими, нижний слой выполнен из несущей прессованной структуры, а верхний слой выполнен из пластифицированной смеси, нанесенной на нижний слой. Величины модулей Юнга верхнего и нижнего слоев материала находятся в соотношении E2/E1 ≥ 0,1, где E2 - модуль Юнга верхнего, a E1 -модуль Юнга нижнего слоя. 3 з.п.ф-лы, 4 ил.

| DE 2904688 A1, 14.08.1980 | |||

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ | 1993 |

|

RU2101581C1 |

| Упруго-демпфрирующий материал | 1975 |

|

SU579475A1 |

| Виброзащитное устройство | 1980 |

|

SU922350A1 |

| DE 1475062 A1, 20.04.1972 | |||

| DE 2924197 A1, 18.12.1980 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| УСТАНОВКА И СПОСОБ ТЕРМОУДАРНОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2186616C1 |

| DE 3641384 A1, 09.06.1988 | |||

| US 3817356, 18.06.1974 | |||

| US 4023651, 17.05.1977 | |||

| Станок для ленточного шлифования | 1985 |

|

SU1301662A1 |

| Способ вибрационной обработки | 1985 |

|

SU1301666A1 |

Авторы

Даты

2000-08-27—Публикация

1999-12-27—Подача