Область техники, к которой относится изобретение

Данное изобретение относится к конструкциям топливных элементов электрических батарей, а более конкретно топливных элементов электрических батарей на жидких электролитах, имеющих зону конденсации электролита.

Уровень техники

В топливных элементах, использующих жидкий электролит, неизбежно происходит испарение некоторого количества электролита и образование проходящих через соответствующий элемент потоков газообразных реагентов, среди которых следует выделить поток воздуха (окислителя), способного двигаться быстрее потока водорода (химического топлива батареи). Хотя испарение происходит достаточно медленно, в отдельные длительные периоды времени оно может существенно интенсифицироваться, что в конечном счете может привести к дефициту электролита в элементах батареи и к выходу батареи из строя. Таким образом, при длительном использовании батареи может возникнуть необходимость в восстановлении потерянного электролита и возвращении его в элементы батареи. Для восстановления электролита, испаряющегося в виде потоков газообразных реагентов, конструкции батарей могут снабжаться зонами конденсации электролита по типу тех, что описаны в патенте US 4345008, выданном 17 августа 1982 года на имя Бреолт (Breault). Патент US 4345008 описывает фосфорно-кислотный топливный элемент батареи, снабженный зоной конденсации электролита, которая таким образом оказывается зоной конденсации кислоты. Зона конденсации кислоты расположена у химически инертной части электрода около выходного отверстия для реагентов. Инертная область электрода не поддерживает электрохимической реакции в элементе батареи и таким образом имеет более низкую температуру, чем активная область электрода, обеспечивающая протекание электрохимической реакции. Зона конденсации оказывается достаточно холодной для обеспечения конденсации электролита из потоков газообразных реагентов, что делает возможным восстановление электролита до его выхода из элемента электрической батареи. При этом, однако, было замечено, что электрические батареи, имеющие зоны конденсации электролита, могут подвергаться повышенной коррозии и разрушению по уплотняемым краям элементов батарей (в области краевых изоляторов).

Раскрытие изобретения

Топливный элемент электрической батареи состоит из двух электродов - катода и анода, а также содержит электролит. Катод имеет слой активатора химической реакции (катализатор) и зону конденсации электролита. Зона конденсации сопряжена с выходным отверстием для реагентов и включает химически инертную область, располагающуюся от края катодного каталитического слоя до внешнего края топливного элемента электрической батареи. Анод имеет анодный каталитический слой, простирающийся через химически инертную область, край которого совпадает с внутренним краем краевого изолятора. Жидкий электролит может быть фосфорной кислотой, но в топливном элементе, имеющем высокотемпературную мембрану, электролит также может быть свободной кислотой.

Изобретение описывает способ монтажа батареи топливных элементов, содержащей по крайней мере один элемент с электролитом. Окислитель поступает по катодной пластине возбуждения, сопряженной с катодом. Катод имеет зону конденсации электролита, сопряженную с выходным отверстием для реагентов, которая включает химически инертную область от конца катодного каталитического слоя до внешнего края топливного элемента. Окисляемый агент (топливо) подается на анод. Анод имеет анодный каталитический слой, простирающийся через химически инертную область, край которого совпадает с внутренним краем краевого изолятора. Хладагент (охлаждающая среда) подается в батарею топливных элементов по крайней мере по одному охлаждающему каналу. Хладагент может проникать в батарею рядом с зоной конденсации, причем с зоной конденсации должно быть сопряжено большее число охлаждающих труб, чем с химически активной областью топливного элемента.

Топливный элемент включает электролит, катод и анод. Катод имеет зону конденсации электролита, включающую химически инертную область, сопряженную с выходным отверстием для реагентов, простирающуюся от конца каталитического катодного слоя до внешнего края энергетического элемента. Краевой изолятор может быть пластичным, содержащим материалы, препятствующие утечке кислорода с внешней поверхности торца топливного элемента. Материалы, используемые в пластичном герметике, могут включать окислы вольфрама, карбид кремния или их смеси. К изолятор может также быть твердым материалом. Материалы, используемые как твердый герметик, могут включать полимеры и полимерографитовые композиты.

Краткое описание чертежей

Фиг.1 показывает поперечное сечение батареи топливных элементов на фосфорной кислоте, имеющих зону конденсации кислоты, в соответствии с известными техническими решениями.

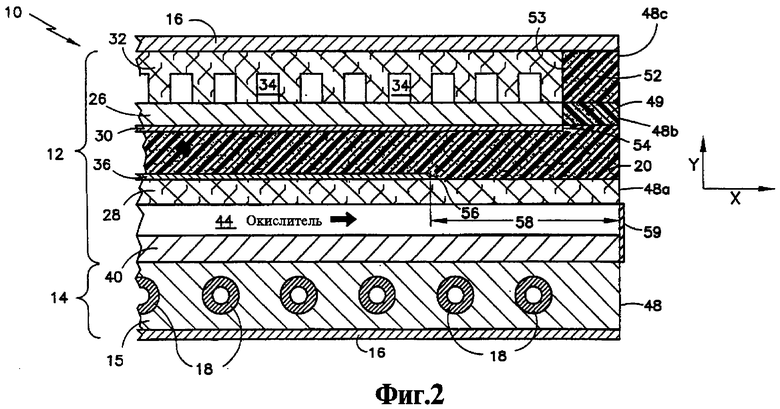

Фиг.2 показывает поперечное сечение батареи топливных элементов на фосфорной кислоте, имеющих модернизированную зону конденсации кислоты.

Фиг.3 представляет график зависимости электрических потенциалов от расстояния для исполнения, показанного на фиг.1.

Фиг.4 представляет график зависимости электрических потенциалов от расстояния для исполнения, показанного на фиг.2.

Осуществление изобретения

Фиг.1 показывает поперечное сечение топливного элемента электрической батареи 10, состоящей из элементов 12, охлаждающего узла 14 и газонепроницаемых сепарационных пластин 16. Компоненты батареи имеют конструкцию, известную специалистам в данной области техники, а также скомпонованы таким образом, который хорошо известен специалистам в данной области техники. Фиксирующая прослойка 15 охлаждающего узла может содержать множество охлаждающих протоков, таких как трубы или каналы 18, через которые пропускается хладагент для отвода тепла, производимого в процессе электрохимической реакции, осуществляемой внутри топливных элементов электрической батареи. Каждый элемент 12 включает содержащий электролит матричный слой 20, имеющий анод или топливный электрод 26, расположенный с одной стороны, и катод или окисляющий электрод 28, расположенный с другой стороны. Электролит может быть фосфорной кислотой, а матричный слой 20 может состоять из карбида кремния с вяжущим материалом типа политетрафторэтилена (фторопласта).

Каждый из электродов - анод и катод - могут быть газодиффузионного типа, и в этом случае каждый из них должен включать фиброзную (волокнистую), газопроницаемую графитовую подложку любого типа, известного специалистам в данной области техники. Анодная подложка 26 имеет каталитический слой 30, обращенный к матричному слою электролита 20. Анодная пластина возбуждения 32 содержит множество параллельных топливных каналов 34 и может соединять входную магистраль подачи топлива (не показана) с одной стороны батареи с выходной топливной магистралью (не показана) с другой стороны батареи. Поток топлива может быть единым, но может и быть разделен на множество потоков.

Катод 28 имеет конструкцию, аналогичную с анодом 26. Катод 28 имеет тонкий каталитический слой 36 на плоской поверхности подложки, обращенной к матрице электролита 20. Каталитические области анода и катода поддерживают электрохимическую реакцию в топливном элементе электрической батареи, благодаря чему их часто называют электрохимически активными областями. Катодная пластина возбуждения 40 имеет каналы 44 для подачи окислителя через топливный элемент в направлении, перпендикулярном потоку топлива. Оба каталитических слоя 30 и 36 оканчиваются недалеко от внешнего края топливного элемента 48.

Краевой изолятор 49 внедрен в анод 26. Краевой изолятор 52 включает также анодную пластину возбуждения 32. Краевые изоляторы должны быть одинаковой ширины и иметь внутренний край 53. Типичная ширина краевых изоляторов составляет 1,8-3,6 см (0,7-1,4 дюйма). Анодная пластина возбуждения может быть выполнена в виде пористого резервуара для электролита, что хорошо известно специалистам в данной области техники. Точно такой же или аналогичный изолятор может использоваться и в других местах топливного элемента, что известно специалистам в данной области техники и не требует дальнейших разъяснений. В качестве примера краевых изоляторов, которые могут быть использованы в данной конструкции, можно указать пластичные изоляторы, описанные в патенте US 4652502, выданном Бреолту 24 марта 1987 года, и примененные здесь без изменений. В патенте US 4652502 краевой изолятор формируется за счет внедрения частиц двуокиси углерода или кремния в пористую структуру края топливного элемента, что делается для уменьшения размера пор и повышения величины капиллярных сил в области расположения изолятора. Таким образом, когда фосфорная кислота заполняет поры краевого изолятора, капиллярные силы удерживают кислоту в изоляторе, обеспечивая его пластичность.

Анодный каталитический слой 30 и катодный каталитический слой 36 имеют края 54 и 56 соответственно. Расстояние вдоль оси Х между краем катодного каталитического слоя 56 и внутренним краем гидроизолятора 53 может составлять от 5,1 до 12,7 см (от 2 до 5 дюймов). В этом пространстве электрохимическая реакция не происходит, так же как и в гидроизоляторе, из-за отсутствия катализатора, и, соответственно, температура этого пространства ниже, чем в электрохимически активной области топливного элемента. Это холодное пространство и представляет собой зону конденсации 58, которая простирается от края катодного каталитического слоя 56 до внешнего края топливного элемента рядом с выходным отверстием для окислителя 59, так что испаряемый электролит, превращающийся в поток газообразных реагентов, может конденсироваться и абсорбироваться (всасываться) обратно в топливный элемент.

Было обнаружено, что взаимодействие гидроизолятора с зоной конденсации кислоты способствует развитию карбоновой коррозии около внешнего края 48а катодной подложки. Считается, что карбоновая коррозия провоцируется повышенной разностью потенциалов между электронно-проводящей фазой и электролитом. Разность потенциалов повышается за счет понижения уровня кислорода у внешних краев 48b и 48 с, что приводит к дефициту протонов, образующихся у края анодного каталитического слоя 54. Образующийся (в плоскости анодного каталитического слоя) поток протонов от края каталитического слоя к внешнему краю гидроизолятора увеличивает разность потенциалов между электронно-проводящей фазой и электролитом и приводит к повышению скорости коррозии у внешнего края 48а катодной подложки.

Понижение содержания кислорода у внешнего края анода может быть вызвано из-за использования материалов, поглощающих кислород, из-за использования фосфорной кислоты в качестве электролита и наличия в этой области низкого потенциала. Такие условия складываются у внешних краев 48b и 48с на аноде и пластине возбуждения из-за того, что края контактируют с кислородом (т.е. с воздухом), а гидроизолятор содержит частицы графита, способные понижать содержание кислорода, когда фосфорная кислота заполняет поры гидроизолятора.

В качестве альтернативы графиту для формирования гидроизолятора возможно использование материалов, не приводящих к понижению содержания кислорода. Примерами таких материалов могут быть окиси вольфрама, карбид кремния или их смеси. Использование этих материалов будет препятствовать или вообще исключит удаление кислорода по сравнению с исполнением гидроизолятора на графите, что, в свою очередь, приведет к снижению карбоновой коррозии. Возможен также вариант, когда гидроизолятор заменяется на твердый, изготовленный из материалов типа полимеров или полимерографитовых композитов.

При данной скорости реакции у внешних краев 48b и 48с гидроизолятора разность потенциалов определяется законом Ома, т.е. разность потенциалов между краями 48b и 48с и краем каталитического слоя 54 зависит от понижения содержания кислорода у этих краев и расстояния между краями 48b и 48с и краем каталитического слоя 54. Функциональная зависимость разности потенциалов от расстояния для исполнения батареи, представленного на фиг.1, графически показана на фиг.3. Фиг.3 показывает, как разность потенциалов растет с увеличением расстояния от края каталитического слоя 54, достигая максимума у внешних краев 48b и 48с гидроизолятора. Графики представлены для исполнения, в котором края обоих каталитических слоев находятся на расстоянии от 5.1 до 12.7 см (от 2 до 5 дюймов) от внутреннего края изолятора 53. Следует заметить, что на фиг.3 зона конденсации 58 находится с левой стороны графика, в то время как в исполнении, представленном на фиг.1, она находится справа.

Фиг.2 показывает исполнение, аналогичное тому, что представлено на фиг.1, однако с иной конфигурацией анодного каталитического слоя 30. В этом исполнении анодный каталитический слой 30 распространяется в направлении оси Х через всю длину электрохимически инертной зоны конденсации 58 и катода, так что его край 54 в основном совпадает с внутренним краем 53 гидроизолятора. Термин "в основном совпадает" означает конструкцию, в которой край каталитического слоя 54 погружается в изолятор практически на половину его толщины. Длина электрохимически инертной зоны конденсации кислоты 58, измеренная вдоль оси Х от края катодного каталитического слоя 56 до внешнего края 48 топливного элемента, такая же, как и в исполнении на фиг.1. Однако по сравнению с фиг.1 расстояние между внешним краем 48 и анодным каталитическим слоем существенно уменьшено. Таким образом, по сравнению с исполнением, представленным на фиг.1, в данном исполнении существенно снижено сопротивление движению ионов. Как показано на фиг.2, данное расстояние может быть уменьшено до ширины краевых изоляторов 49 и 52. Зависимость разности потенциалов от расстояния для этого исполнения представлена на фиг.4. Заметим, что на фиг.4 зона конденсации кислоты 58 находится с левой стороны графика, в то время как в исполнении, представленном на фиг.2, она находится справа.

Фиг.3 показывает величину потенциала в металле и электролите как функцию расстояния для исполнения топливного элемента, известного в данной области техники и представленного на фиг.1. Край анодного каталитического слоя 54 на фиг.1 в типичном случае находится на расстоянии примерно 10 см (3.9 дюйма) от края топливного элемента. Фиг.4 показывает величину потенциала в металле и электролите в зависимости от расстояния для исполнения, представленного на фиг.2. Край анодного каталитического слоя 54 в исполнении на фиг.2 находится примерно в 1,8 см (0,7 дюйма) от края топливного элемента. В результате наклон кривой, иллюстрирующей зависимость потенциала в электролите от расстояния для исполнения по фиг.2, становится меньше и составляет примерно 0,18 от наклона кривой, характеризующей исполнение по фиг.1, т.е. для исполнения, известного в данной области техники. Это понижение разности потенциалов между металлом и электролитом приводит к существенному снижению скорости коррозии на катоде в точках 48а и 59 для исполнения, представленного на фиг.2, по сравнению с исполнением, представленным на фиг.1.

Существуют также новые технологии, использующие высокотемпературные полимерные электролитические мембраны. Заявка US 2004/0028976 А1 описывает модифицированную мембрану из полибензимидазола. Дополнительно в топливный элемент с высокотемпературными полимерными электролитическими мембранами могут быть добавлены фосфорная или полифосфорная кислоты или свободные кислоты для повышения электрохимической производительности элемента или продления срока их службы. Настоящее изобретение позволяет использовать конденсацию электролита в таких элементах точно так же, как и при использовании одной фосфорной кислоты.

В процессе работы батареи 10 топливо, такое как газообразный водород, поступает на анод 26 по каналам 34 и вступает в контакт с каталитическим слоем 30 и фосфорной кислотой в матрице 20 через открытые поры в материале анода. Одновременно, но в перпендикулярном направлении, воздух в качестве окислителя поступает по каналам 44 из магистрали по одной стороне батареи 10 и попадает на катод 28, вступая в контакт с каталитическим слоем 36 и электролитом матрицы 20 через открытые поры материала катода 28. Как хорошо известно специалистам в данной области техники, в результате электрохимической реакции в топливном элементе образуются электричество, тепло и вода.

Хотя давление пара фосфорной кислоты в воздухе при рабочих температурах порядка 177-204°С (350-400°F) очень низкое, небольшое количество фосфорной кислоты попадает и в поток воздуха, и в поток водорода при их прохождении через топливный элемент. Когда поток воздуха проходит по каналам 44 для окислителя, расположенным вблизи от зоны конденсации 58, его температура начинает падать из-за отсутствия электрохимической реакции в зоне конденсации. Если необходимо или желательно, температура в этой области может быть еще более понижена за счет пропускания через охлаждающие протоки 18 большего объема охлаждающей жидкости на квадратный дюйм поверхностей в зоне конденсации 50, чем используется в окрестности активного участка топливного элемента. Это может быть достигнуто, например, за счет повышения концентрации охлаждающих каналов в области зоны конденсации по сравнению с концентрацией охлаждающих каналов в электрохимически активной области топливных элементов.

Хотя настоящее изобретение показано и описано здесь применительно к наиболее предпочтительному варианту его исполнения, каждому специалисту в данной области техники понятно, что в конструкции изобретения возможны разнообразные изменения, а также и отказы от определенных форм и деталей изобретения, что тем не менее не является отклонением от духа и сути данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2004 |

|

RU2340043C1 |

| СИСТЕМА ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2416842C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2496186C1 |

| РЕГЕНЕРАТИВНЫЙ ЭЛЕКТРОДНЫЙ БЛОК ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2067339C1 |

| Топливный элемент | 2017 |

|

RU2737141C2 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2353025C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕМБРАНОЙ ИЗ ПОЛИМЕРНОГО ЭЛЕКТРОЛИТА | 1999 |

|

RU2231172C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2197039C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2004 |

|

RU2329571C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2319256C1 |

Изобретение относится к конструкциям топливных элементов электрических батарей, а более конкретно топливных элементов электрических батарей на жидких электролитах, имеющих зону конденсации электролита. Топливный элемент 12 имеет жидкий электролит 20, катод 28 и анод 26. Топливный элемент включает зону конденсации электролита (58), простирающуюся от края 56 первого каталитического слоя 36 на катоде до внешнего края 48 топливного элемента (в точках 52 и 49). Анод имеет анодный каталитический слой 30, край которого совпадает с внутренним краем 53 краевого изолятора. Зона конденсации кислоты расположена около выходного отверстия для реагентов, так что испаряющийся электролит может конденсироваться и вновь абсорбироваться топливным элементом прежде, чем покинет его. Техническим результатом является повышение электрохимической производительности элемента и продление срока службы. 4 н. и 12 з.п. ф-лы, 4 ил.

1. Топливный элемент, содержащий электролит, катод и анод, отличающийся тем, что он содержит охлаждающее устройство, термически соединенное с упомянутыми катодом и анодом, зону конденсации электролита, сопряженную с выходными отверстиями обоих реагентов, включающую химически инертную область, простирающуюся от края катодного каталитического слоя до внешнего края топливного элемента, и анодный каталитический слой, расположенный проходящим через химически инертную область, и катодный каталитический слой, расположенный вне химически инертной области, при этом край анодного каталитического слоя расположен на расстоянии от 1,8 до 3,6 см от внешнего края топливного элемента, а край катодного каталитического слоя расположен на расстоянии от 5,1 до 12,7 см от внешнего края топливного элемента, причем зона вхождения хладоагента в топливный элемент расположена прилегающей к упомянутой зоне конденсации электролита.

2. Топливный элемент по п.1, отличающийся тем, что электролитом является фосфорная кислота.

3. Топливный элемент по п.1, отличающийся тем, что электролитом является свободная кислота, находящаяся внутри топливного элемента, снабженного высокотемпературной электролитической мембраной.

4. Способ эксплуатации батареи топливных элементов, имеющей, по крайней мере, один топливный элемент и содержащей электролит, отличающийся тем, что пропускают поток окислителя через катодную пластину возбуждения, сопряженную с катодом, имеющим зону конденсации электролита, сопряженную, по крайней мере, с одним выходным отверстием для реагентов и включающую химически инертную область, простирающуюся от края катодного каталитического слоя до внешнего края топливного элемента, пропускают поток топлива, подаваемого через анодную пластину возбуждения на анод, имеющий зону конденсации кислоты, сопряженную с выходным отверстием для топлива, и пропускают поток хладоагента через, по крайней мере один, охлаждающий канал батареи топливных элементов, причем хладоагент подают в топливный элемент в зоне, расположенной вблизи зоны конденсации электролита.

5. Способ по п.4, отличающийся тем, что электролитом является фосфорная кислота.

6. Способ по п.4, отличающийся тем, что электролитом является свободная кислота, находящаяся внутри топливного элемента, снабженного высокотемпературной электролитической мембраной.

7. Способ по п.4, отличающийся тем, что хладоагент подают в батарею топливных элементов вблизи зоны конденсации электролита.

8. Способ по п.4, отличающийся тем, что в зоне, сопряженной с зоной конденсации кислоты, выполняют большее число охлаждающих каналов, чем в химически активной области топливного элемента.

9. Топливный элемент, содержащий электролит, катод и анод, отличающийся тем, что он содержит гидроизолятор из материала, препятствующего понижению содержания кислорода на внешней поверхности топливного элемента, при этом катод имеет зону конденсации электролита, включающую химически инертную область, сопряженную, по крайней мере, с одним выходным отверстием для реагентов, простирающуюся от края катодного каталитического слоя до внешнего края топливного элемента.

10. Топливный элемент по п.9, отличающийся тем, что электролитом является фосфорная кислота.

11. Топливный элемент по п.9, отличающийся тем, что электролитом является свободная кислота, находящаяся внутри топливного элемента, снабженного высокотемпературной электролитической мембраной.

12. Топливный элемент по п.9, отличающийся тем, что материал гидроизолятора выбран из группы материалов, включающих окиси вольфрама, карбиды кремния и их смеси.

13. Топливный элемент, содержащий электролит, катод и анод, отличающийся тем, что он содержит краевой изолятор из твердого материала, при этом катод имеет зону конденсации электролита, включающую химически инертную область, сопряженную по крайней мере с одним выходным устройством для реагентов, простирающуюся от края катодного каталитического слоя до внешнего края топливного элемента.

14. Топливный элемент по п.13, отличающийся тем, что твердый краевой изолятор выполнен из материала, выбранного из группы материалов, включающих полимеры и полимеро-графитовые композиты.

15. Топливный элемент по п.13, отличающийся тем, что электролитом является фосфорная кислота.

16. Топливный элемент по п.13, отличающийся тем, что электролитом является свободная кислота, находящаяся внутри топливного элемента, снабженного высокотемпературной электролитической мембраной.

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1999 |

|

RU2173008C2 |

| JP 60189869, 27.09.1985 | |||

| US 4345008, 17.08.1982 | |||

| US 4978591 А, 18.12.1990. | |||

Авторы

Даты

2009-04-10—Публикация

2004-12-22—Подача