Область изобретения

Изобретение относится к коррозионностойкому твердооксидному топливному элементу (SOFC) на металлической подложке, способам изготовления указанных топливных элементов SOFC, батареям SOFC, содержащим указанные топливные элементы SOFC, способам изготовления указанных топливных элементов SOFC и применению указанных топливных элементов для выработки электроэнергии.

Сведения о предшествующем уровне техники

Применение топливных элементов в качестве альтернативы традиционным способам сжигания топлива для генерации энергии известно уже много лет. Было разработано много систем топливных элементов, включая твердооксидные топливные элементы (SOFC). Твердооксидные топливные элементы (SOFC) представляют собой электрохимическое устройство для генерации электрической энергии посредством электрохимического окисления топливного газа (обычно содержащего водород).

Как правило, в SOFC в качестве электролита используется керамический материал на основе оксида металла с кислород-ионной проводимостью. Отдельные топливные элементы SOFC соединены вместе в большие батареи топливных элементов. В ходе работы топливные элементы SOFC и батареи SOFC производят прямой электрический ток, который может быть использован в качестве источника энергии для приведения в действие электрических нагрузок для ряда применений. Примеры существующих систем топливных элементов SOFC включают системы от компании Ceres Power, описанные в заявке на патент GB 2368450 А.

Топливные элементы SOFC работают при высоких температурах (как правило, выше 450°С) в течение длительных периодов времени в присутствии кислорода и других реакционноспособных текучих сред. Как правило, топливные элементы SOFC работают как электрохимические устройства с окислительной средой на одной стороне топливного элемента SOFC - традиционно называемой катодной стороной топливного элемента, и восстановительной средой на другой стороне топливного элемента SOFC - традиционно называемой анодной стороной топливного элемента. Таким образом, для того, чтобы топливный элемент SOFC выдерживал такие условия в течение срока службы типичного продукта SOFC, который может работать в течение тысяч часов, включая включение и выключение, и увеличение и уменьшение мощности на выходе, топливные элементы SOFC должны иметь прочную конструкцию. Для этого требуется, чтобы электрохимические слои SOFC имели опорную подложку, обладающую удовлетворительными тепловыми, механическими и стабильными химическими свойствами, так что SOFC является устойчивым к деградации и сохраняет свои характеристики в течение срока службы изделия. Таким образом, для технологий SOFC, имеющих рабочую температуру в интервале от 450°С до 650°С, как описано в GB 2368450 А, в качестве опорной подложки могут быть использованы металлы, и предпочтительным материалом часто является нержавеющая сталь. Для технологий SOFC, которые имеют рабочую температуру выше 700°С, использование металла для топливного элемента SOFC и батареи SOFC является ограниченным из-за характеристик и деградации, возникающей вследствие окисления металлических поверхностей.

К сожалению, даже коррозионностойкие материалы (такие как нержавеющая сталь) могут быть подвержены деградации в этих интенсивных рабочих условиях. В частности, может возникать окисление поверхности и происходить образование оксида металла, что приводит к потере прочности и возможному разрушению опорной металлической подложки. Эти оксидные слои также могут формироваться под электрохимическими слоями SOFC, покрывающими металлическую подложку, что приводит к увеличению электронного сопротивления. Если окисление продолжается, это может привести к росту оксидного слоя до такой толщины, что он отделяет электрохимический слой от металлического слоя, и/или часть отложений оксидного слоя от металлической поверхности. Эти эффекты, в свою очередь, вызывают повреждение SOFC, ухудшают характеристики и могут вызвать сбой SOFC.

Кроме того, для соединения множества топливных элементов SOFC вместе в батарею SOFC часто устройства фиксации или прокладки применяют к SOFC (которые соединяются с соответствующими частями устройств фиксации или прокладок на соседних слоях SOFC) с образованием серий герметичных камер, в которые соответствующие окисляющие и восстанавливающие текучие среды могут доставляться к слоям SOFC в батарее и от них. Было обнаружено, что для топливных элементов SOFC на металлической подложке материалы, из которых изготовлены эти устройства фиксации или прокладки, могут оказывать значительное влияние на коррозию металлической подложки. Эти части устройств фиксации или прокладок SOFC могут деградировать во время работы SOFC и могут выделять материалы, вызывающие образование коррозии и/или способствующие коррозии металлических подложек топливных элементов. Эта коррозия металла может привести к утрате материала из металлической подложки, что, в свою очередь, может привести к уменьшению толщины металлической подложки, уменьшению механической прочности и потенциальному формированию пути утечки газа с одной стороны металлической подложки в другую сторону.

Таким образом, можно получить нежелательную коррозию металлической подложки, возникающую в результате воздействия рабочей атмосферы, в которой работает SOFC, и реакции с определенными материалами, выделяемыми из устройств фиксации или прокладок SOFC.

В более ранней публикации (D. Szymczewskaa, S. Molinb, М. Chenb, P.V. Hendriksenb, P. Jasinskia, "Ceria based protective coatings for steel interconnects prepared by spray pyrolysis", 11th International Symposium on Systems with Fast Ionic Transport, ISSFIT 11, Procedia Engineering 98 (2014) 93 - 100, называемой в настоящем документе как "Ref [1]") было показано, что тонкие покрытия на основе оксида церия (толщиной до 400 нм) могут быть использованы в качестве защитных покрытий на топливной стороне межсоединений Crofer 22APU, работающих в двойной атмосфере.

Несмотря на наличие других публикаций, касающихся коррозии, наблюдаемой на металлических пластинах, используемых в SOFC в качестве межсоединений, например, "The effect of duel atmosphere conditions on the corrosion of Sandvik Sanergy HT", A. Werner, B. Skilbred, R. Haugsrud; International Journal of Hydrogen Energy 37 (2012) 809 5-8101; "Effects of water vapour on oxidation behaviour of ferritic stainless steels under solid oxide fuel cell interconnect exposure conditions", Z. Yang, G. Xia, P. Singh, J. Stevenson, Solid State Ionics 176 (2005) 1495-1503; "Oxidation behaviour of Fe-16Cr alloy interconnect for SOFC under hydrogen potential gradient", H. Kurokawa, K. Kawamura, T. Maruy; и "Severe dual atmosphere effect at 600 С for stainless steel 441", P. Alnegren, M. Sattari, J. Svensson, Journal of Power Sources 301 (2016) 170-178, существует очень мало дискуссий на тему того, каким образом возникает коррозия на воздушной стороне металлической подложки SOFC, а также методов, которые могут быть использованы для уменьшения указанной коррозии. Отсутствие исследования является неудивительным, поскольку SOFC на металлической подложке применяют немногие компании, и является нетривиальной технологией для освоения.

Таким образом, желательно обеспечить архитектуру SOFC, которая обладает улучшенной устойчивостью к обеим формам коррозии, описанным выше, в рабочих условиях SOFC.

Изобретение направлено на преодоление или, по меньшей мере, на уменьшение некоторых из указанных проблем. Краткое описание изобретения

В первом аспекте изобретения предлагается твердооксидный топливный элемент (SOFC) на металлической подложке, содержащий: металлическую подложку; слой электролита, прилегающий к подложке; по меньшей мере одну прокладку, через которую доставляются текучие среды к элементу и/или от него; при этом слой электролита обеспечивает непористое защитное покрытие, предотвращающее коррозию подложки; и при этом по меньшей мере часть слоя электролита расположена между подложкой и прокладкой, и/или на воздушной стороне подложки в областях, находящихся возле прокладки.

Авторы изобретения обнаружили, что когда устройства фиксации, такие как прокладки, обеспечивающие сцепление между топливными элементами SOFC, прикреплены к SOFC (в частности, когда они прикреплены к металлической подложке SOFC) и SOFC работает, это способствует коррозии металлической подложки в этих устройствах фиксации и вокруг них, которая начинается на воздушной стороне металлической подложки.

Без привязки к теории полагают, что во время работы SOFC, особенно в батарее, материал из прокладки и других таких устройств фиксации, прикрепленных к SOFC, просачивается из указанных устройств фиксации и осаждается на участки подложки между указанными устройствами фиксации и активной областью SOFC. Как правило, «активная область» SOFC представляет собой ту часть SOFC, которая покрыта электрохимически активными материалами, которые включают: электролиты, аноды и катоды. Неожиданно было обнаружено, что материалы, осажденные на поверхности незащищенной подложки на воздушной стороне подложки (т.е. площадь поверхности металлической подложки между активной областью элемента и прокладкой), часто окисляются во время работы SOFC и впоследствии образовавшиеся оксиды затем вступают в реакцию с материалом подложки. Как правило, металл из подложки (такой как железо) выделяется из подложки и вступает в реакцию с осажденным на поверхности оксидом с образованием оксида.

Без привязки к какой-либо теории также полагают, что слой оксида хрома предотвращает диффузию кислорода в толщу металла, а также выход железа из толщи металла. Оказалось, что в рабочих условиях материал, выходящий из прокладки, вступает в реакцию с оксидом хрома, образуя вторую фазу. В условиях работы SOFC наблюдается очевидное ингибирование диффузии оксида хрома из толщи металла на поверхность металла в результате присутствия растворенного водорода. Таким образом, любое повреждение отложений оксида хрома «восстанавливается» путем пополнения новым оксидом хрома, поступающим из толщи металла из-под поврежденной области. В случае, если поврежденный защитный слой оксида хрома повторно не формируется, остается незащищенная область металлической поверхности. В условиях работы SOFC эта незащищенная поверхность по всей вероятности будет содержать некоторое количество железа, имеющего тенденцию к окислению в рабочей среде SOFC на воздушной стороне подложки, образуя пористый и непассивирующий оксид, который постепенно распространяется по поверхности, и изменение материала подложки врастает в толщу металла подложки.

Со временем этот процесс коррозии вызывает выделение все большего количества металла подложки из подложки и приводит к локальному изменению композиции материала подложки и уменьшению его прочности. Этот тип коррозии наблюдается даже у традиционных коррозионностойких материалов, таких как нержавеющая сталь.

Авторы настоящего изобретения поняли, что путем расширения слоя электролита таким образом, что он покрывает по меньшей мере часть области между устройствами фиксации на топливных элементах SOFC (например, прокладка) и активной областью SOFC с электролитом, коррозия подложки может быть значительно уменьшена. Это удивительно, поскольку слой электролита предназначен не для того, чтобы действовать в качестве коррозионностойкого материала и, более того, слой электролита обычно способен переносить ионы кислород по всему слою электролита и поэтому предполагается, что он будет скорее способствовать возникновению коррозии подложки, чем ее предотвращать. Эта модификация металлической подложки позволяет эксплуатировать SOFC в течение более длительного периода времени, поскольку она значительно улучшает коррозионную стойкость топливных элементов SOFC.

В ситуации, когда слой электролита, используемый для покрытия воздушной стороны металлической подложки, охватывающей область между устройствами фиксации на топливных элементах SOFC (например, прокладка) и активной областью SOFC с электролитом, является таким же, как слой электролита, используемый для формирования электролита (или части электролита) между анодом и катодом активной области SOFC, этот электролит обычно имеет толщину более 5 мкм, более часто в диапазоне 5-100 мкм, еще более часто 10-50 мкм и наиболее часто в диапазоне 12-15 мкм. В ситуации, когда слой электролита, используемый для покрытия области между устройствами фиксации на топливных элементах SOFC (например, прокладка) и активной областью SOFC с электролитом, не является тем же самым слоем электролита, который использовали для формирования электролита (или части электролита) между анодом и катодом активной области SOFC, то обычно этот слой электролита имеет толщину более 1 мкм, более часто в диапазоне 2-50 мкм, еще более часто 2-10 мкм и более часто в диапазоне 2-5 мкм. Толщина слоя электролита влияет на проницаемость слоя электролита при рассмотрении нормальных процессов производства в больших объемах. Если слой слишком тонкий, то при работе SOFC газообразные реагенты могут проникать в слой и вступать в реакцию с подлежащей подложкой или анодом. Однако для более толстых слоев требуется большее количество материала, а также увеличивается вес и затраты на изготовление SOFC. Оптимальная толщина слоя электролита является такой, как описано в настоящем документе.

Во избежание двусмысленности, термин «слой электролита» не должен истолковываться как состоящий только из «слоя электролита», а должен пониматься как «слой, содержащий материал электролита». Могут быть включены другие материалы, в том числе неэлектролитные или непроводящие материалы, и слой электролита может состоять из более чем одного слоя материала электролита.

Кроме того, термин «прилегающий» не ограничивается непосредственной близостью. Соответственно, могут быть включены дополнительные слои между слоем электролита и подложкой. Однако термин «прилегающий» может означать непосредственную близость и в типичном случае слой электролита находится в непосредственной близости от подложки. В типичном случае слои электролита находятся в непосредственной близости к подложке, так как это уменьшает количество материалов и производственные стадии, необходимые для изготовления SOFC.

Термин «прокладка» имеет свое обычное значение в данной области и относится к тем частям SOFC и батареи SOFC, которые обеспечивают герметичное соединение множества топливных элементов SOFC друг с другом, так что реакционные текучие среды могут доставляться к соответствующим сторонам топливных элементов SOFC во время эксплуатации, в частности, в батареях SOFC. Слой электролита является «непористым» в том смысле, что он предотвращает проникновение газообразных реагентов через слой электролита с одной стороны в другую и достижение нижележащих слоев. Обычно слой электролита является по существу непористым для всех текучих сред и, более типично, всех газов. Однако в более типичном случае слой электролита является по существу непористым по отношению к диводороду и диоксиду, обычно диоксиду. Это предотвращает проникновение кислорода и водорода через слой электролита в нижележащую подложку и содействие развитию конкретного типа коррозии, описанного выше.

Прокладка может быть расположена на воздушной стороне SOFC системы. Как правило, прокладка расположена на самом SOFC. Кроме того, в типичном случае прокладка расположена на воздушной стороне системы SOFC.

Топливный элемент SOFC согласно изобретению может иметь несколько различных архитектур. Во-первых, предполагается, что слой электролита покрывает не только нижележащую подложку, но также может покрывать по существу всю поверхность SOFC, так что прокладка может быть помещена непосредственно поверх этого слоя электролита, как правило, в направлении периферии электрохимически активных областей SOFC. Альтернативно, прокладка может быть прикреплена непосредственно на опорную металлическую подложку и слой электролита может покрывать электрохимически активную область SOFC, а также области, находящиеся в непосредственной близости от прокладки, но необязательно под прокладкой. Используемый в настоящем документе термин «в непосредственной близости» относится к областям, окружающим прокладку, которые во время работы SOFC не являются частью активной поверхности SOFC, но находятся на достаточно близком расстоянии от прокладки, так что на них могут осаждаться примеси из прокладки. В типичных случаях области, находящиеся в непосредственной близости от прокладки, представляют собой области, проходящие на расстоянии, равном 30 мм от прокладки или меньше. Более типично, на расстоянии, равном менее 25 мм от прокладки, еще более типично менее 15 мм и более типично менее 5 мм от прокладки. В типичном случае области, прилегающие к прокладке, расположены на расстоянии 2 мм или менее от прокладки, и могут быть расположены на расстоянии 1 мм или менее от прокладки.

В типичном случае слой электролита расположен между подложкой и прокладкой. Авторы изобретения обнаружили, что коррозия может возникать непосредственно под прокладкой, где прокладка находится в непосредственном контакте с подложкой, даже если газообразным реагентам и вызывающим коррозию текучим средам труднее контактировать с этой областью. Кроме того, неспособность предотвращать коррозию под прокладкой может привести к латеральному росту коррозии как по толщине, так и через опорную подложку.

Как правило, слой электролита расположен на подложке в областях, прилегающих к прокладке, и наиболее типично также расположен между подложкой и прокладкой. В наиболее типичных случаях слой электролита образует сплошной слой между прокладкой и подложкой, а также покрывает области, прилегающие к прокладке и активной поверхности SOFC. Это обычно сделано для облегчения изготовления, поскольку слой электролита может быть нанесен на всю эту область до того, как прокладка будет прикреплена к SOFC. В некоторых вариантах осуществления слой электролита может быть нанесен на всю поверхность SOFC или, альтернативно, небольшая область непокрытой подложки может быть предусмотрена по периметру SOFC для облегчения обработки элемента во время изготовления и сборки батареи SOFC, избегая повреждения слоя электролита.

В некоторых случаях слой электролита или первый слой электролита может быть расположен по всей поверхности металлической подложки SOFC таким образом, что слой электролита расположен между активными слоями SOFC и металлической подложкой. В случае, когда это первый слой электролита, второй слой электролита может проходить от электролита, расположенного между анодным и катодным слоями, для покрытия первого слоя электролита. В таких обстоятельствах первый слой электролита может иметь толщину лишь 1 мкм или даже менее 1 мкм, при этом второй слой электролита имеет толщину > 1 мкм, и вместе первый и второй слой электролита объединяются с образованием слоя толщиной > 2 мкм и менее 20 мкм.

Авторы изобретения обнаружили, что удовлетворительная защита от коррозии достигается, когда спеченное электролитное покрытие имеет толщину > 2 мкм и, как правило, > 5 мкм. Для простоты изготовления толщина слоя спеченного электролитного покрытия может быть такой же, как толщина, используемая для основного электролитного слоя или электролитных слоев. В процессе изготовления SOFC электролит может состоять из более чем одного слоя и более чем одного материала. Эффективный коррозионный слой может быть образован из одного из этих слоев, при условии, что слой является плотным покрытием и имеет толщину > 2 мкм, предпочтительно > 5 мкм. Покрытие может быть нанесено как такое же покрытие, которое формирует электролит, или может представлять собой отдельное осаждение покрытия, которое покрывает непокрытые участки подложки. Такой способ нанесения покрытия может быть достигнут путем избирательной трафаретной печати или осаждения путем распыления, например, с помощью контролируемых in-jet или струйных технологий.

В типичных случаях предусматривается дополнительный защитный непористый барьерный слой, который расположен таким образом, что слой электролита находится между барьерным слоем и подложкой. Авторы изобретения обнаружили, что включение дополнительного антикоррозионного слоя (то есть барьерного слоя) между слоем электролита и прокладкой приводит к дополнительному повышению коррозионной стойкости без нарушения характеристик SOFC.

В другом варианте осуществления изобретения предлагается твердооксидный элемент SOFC на металлической подложке, содержащий: металлическую подложку; по меньшей мере одну прокладку, через которую текучие среды доставляются к элементу и/или от него; защитный непористый барьерный слой для предотвращения коррозии подложки; при этом по меньшей мере часть барьерного слоя расположена на воздушной стороне подложки в областях, прилегающих к прокладке.

В качестве альтернативы вышеприведенному варианту осуществления, вместо слоя электролита, который покрывает области металлической подложки, подверженные коррозии, может быть предусмотрен специальный барьерный слой для покрытия областей, прилегающих к прокладке, тем самым предотвращая специфическое явление коррозии, обнаруженное заявителем. Этот барьерный слой может также проходить под прокладкой таким образом, что барьерный слой располагается между прокладкой и подложкой. Хотя прокладки, покрытые и/или «подкрепленные» коррозионностойкими материалами, известны в данной области, такие системы обычно предусматриваются для предотвращения нежелательных взаимодействий между прокладками и подложками, к которым они прикреплены. Конкретное явление коррозии, описанное в настоящем документе, возникает не только между прокладкой и подложкой, где происходит их контакт друг с другом, но также в непокрытых областях подложки, прилегающих к прокладке, вследствие утечки важных материалов и специфического явления коррозии, описанного выше.

В типичном случае металлическая подложка SOFC представляет собой железосодержащую подложку, то есть подложка содержит элементарное железо. Это может быть сплав, который включает железо (то есть когда основным компонентом сплава является железо), материал, который включает железо в качестве легирующей добавки или добавки, или даже чистое железо. Типичными примерами железосодержащих подложек являются стали. Не существует конкретного ограничения по выбору используемой стали, однако обычно сталь представляет собой нержавеющую сталь и более типично ферритную нержавеющую сталь, поскольку она демонстрирует превосходную механическую и термическую стабильность в случае применения для SOFC, и имеет очень близкой коэффициент теплового расширения, согласующийся с SOFC, описанным в GB 2368450 и родственных патентах, и дизайнах SOFC заявителя. Не ограничиваясь типом металла подложки, примеры подходящих материалов из нержавеющей стали включают такие, как Crofer 22 APU и Н, Hitachi ZMG 232, EU 1.441 и 1.459.

Металлическая подложка может иметь толщину в диапазоне около 50-250 мкм, часто около 50-150 мкм, в некоторых случаях около 100 мкм. Толщина подложки определяется необходимостью обеспечить стабильную подложку, которая значительно не изменяет форму или основу во время обработки, сборки или использования элемента, но которая является настолько тонкой, насколько это возможно, чтобы обеспечить эффективный контакт между топливом и анодом. Как описано в GB 2368450, этот контакт может быть достигнут с отличными результатами за счет обеспечения пористой области, ограниченной непористой областью подложки, над которой формируется анод. Часто пористая область подложки включает множество сквозных отверстий, выполненных с возможностью жидкостного соединения одной и другой поверхности подложки, часто эти отверстия распределены равномерно, дополнительно или альтернативно имеют латеральное отделение, составляющее примерно от около 5 мкм до 500 мкм или от около 20 мкм до 250 мкм, или около 120 мкм. Кроме того, отверстия могут занимать от около 1% до 65% площади пористой области подложки или от около 5% до 35% площади пористой области подложки. Отверстие может быть получено путем лазерного сверления, эрозии или травления, или их комбинации. Диаметр отверстия может быть не одинаковым на каждой стороне подложки, и отверстие с меньшим диаметром обычно имеет диаметр 5-100 мкм, более типично 10-50 мкм, более типично 20-35 мкм. Каждый из этих признаков способствует эффективному переносу топливного газообразного реагента (реформированное топливо, водород, СО или нереформированный газ, или их комбинация) через подложку к аноду, и прореагировавшего и непрореагировавшего топлива от анода, обеспечивая возможность для металлической подложки осуществлять поддержку SOFC, содействуя использованию значительно сниженных показателей толщины электрохимически активных слоев внутри элемента. Как правило, подложка представляет собой тонкий металлический лист или фольгу, хотя может быть также использована спеченная подложка. Преимущество фольги заключается в простоте контроля структуры пористой области и простоте обработки во время изготовления SOFC.

Не существует конкретного ограничения, касающегося выбора материала электролита, используемого в настоящем изобретении. Электролит представляет собой твердый электролит и, как правило, имеет температуру плавления выше 450°С и более типично выше 600°С. Электролит обычно представляет собой керамический материал, обладающий проводящими кислород-ионными свойствами. Как правило, это оксид, такой как оксид редкоземельного элемента, примеры которого включают, но без ограничения, оксиды циркония, иттрия, скандия, церия или их комбинации. Более типично электролит представляет собой оксид церия, который может быть легирован одной или несколькими легирующими добавками. Как правило, электролит представляет собой оксид церия-гадолиния, который имеет формулу Ce0.9Gd0.1O1.95. Типичные легирующие добавки, которые могут быть использованы с электролитом, включают кобальт, самарий или их комбинации. В типичном случае оксид церия-гадолиния, кроме того, содержит кобальт. Количество кобальта, присутствующего в оксиде церия-гадолиния, обычно находится в диапазоне 2-20% и более типично составляет около 5-15%, и наиболее типично около 10%.

Как правило, SOFC включает анод и катод, чтобы обеспечить возможность доставки электроэнергии к SOFC и от него. Как правило, оба электрода представлены в виде слоев материала, прилегающих к электролиту и слоям подложки. Анодный слой обычно расположен между подложкой и слоем электролита, и слой электролита обычно расположен между анодным слоем и катодным слоем. Примеры типичных анодных и катодных материалов, а также архитектуры SOFC, содержащие анод и катоды согласно изобретению, описаны в GB 2368450, GB 2524638, GB 2524640, GB 2400486, GB 2386126, GB 2517927, GB 2517928, GB 2522522, GB 2440038.

Анодный слой обычно осаждают непосредственно на подложку, слой электролита помещают поверх анодного слоя, а затем наносят катодный слой непосредственно на слой электролита. Подложка содержит одно или несколько отверстий, которые позволяют газообразным реагентам проходить сквозь отверстия и контактировать с анодным слоем, и для прореагировавших и непрореагировавших газов проходить обратно из анодного слоя через подложку.

Как правило, анод представляет собой композитный материал кермет, который может быть образован из смеси материала электролита и металла (обычно оксида металла). Как правило, анод изготовлен в виде пленки толщиной 5-30 мкм. Анод обычно осаждается путем трафаретной печати чернил, содержащих оксид металла и порошки материала электролита, который затем термически обрабатывают в пористый слой кермета, связанный с металлической подложкой. Обычно оксид металла представляет собой оксид никеля.

Катод может содержать спеченную порошкообразную смесь смешанного проводника из оксида перовскита и керамического материала, как правило, редкоземельного легированного оксида церия, такого как легированный гадолинием оксид церия. Перовскит может содержать La1-xSrxCoyFe1-yO3-d, где 0,5 ≥ х ≥ 0,2 и 1 ≥ у ≥ 0,2. В частности, смешанный проводник на основе оксида перовскита может содержать одно или несколько из La0.6Sr0.4Co0.2Fe0.8O3-δ, La0.5Sr0.5CoO3-δ, Gd0.5CoO3-δ и Sm0.5Sr0.5CoO3-d. Другие катодные материалы включают LCN60/CGO, например, La0.99Со0.4Ni0.6О3-δ и Ce0.9Gd0.1O1.95 или 60/40% PSC552/CGO. Может быть полезным использование этих соединений, так как они имеют более высокую ионную проводимость, чем большинство перовскитов, и коэффициенты теплового расширения, сходные с коэффициентом теплового расширения оксида церия, легированного редкоземельным металлом, уменьшая напряжение между катодом и электролитом в процессе эксплуатации. В некоторых случаях смесь содержит от 20 масс. % до 50 масс. % оксида церия, легированного редкоземельным элементом, в некоторых случаях от 30 масс. % до 45 масс. %, в некоторых случаях от 35 масс. % до 45 масс. %, или около 40 масс. % оксида церия, легированного редкоземельными элементами, как указано выше. Это помогает повысить совместимость между катодом и электролитом как химически, так и с точки зрения термического расширения, описанного выше, и поскольку эти оксиды церия имеют высокие скорости переноса заряда, их включение обеспечивает хорошую скорость переноса заряда между электролитом и катодом.

Катод обычно спекают перед использованием. Катод обычно наносят в виде одного или нескольких слоев (например, в виде активного слоя и токоприемного слоя, который иногда называется как объемный слой) напрямую или не напрямую над спеченным электролитом, и спекают в условиях, аналогичных условиям, описанным выше для анода. Это обеспечивает получение среднетемпературного топливного элемента SOFC на металлической подложке, который является устойчивым к повторной восстановительной циклизации и, в результате формирования анодной структуры, к нехватке топлива при температурах вплоть до рабочих температур.

Примеры технологий, используемых для изготовления SOFC согласно настоящему изобретению, в частности, способы формирования металлокерамических электродов и слоев электролита на металлических подложках, таких как ферритная нержавеющая сталь, описаны в GB 2368450, GB 2386126 и GB 2400486.

Как правило, прокладка, которая встроена в топливные элементы SOFC согласно изобретению, изготовлена из материала, подходящего для работы твердооксидного товливного элемента (SOFC), и обычно содержит один или несколько материалов. Авторы изобретения обнаружили, что некоторые из этих материалов являются агентами, способствующими развитию коррозии, используемыми в SOFC на металлической подложке и при рабочих температурах, на воздушной стороне металлической подложки. «Агент, способствующий коррозии» включает любой элемент или соединение, которое может выделяться из прокладки в рабочих условиях SOFC, при этом указанный элемент или соединение при осаждении на незащищенную поверхность металлической подложки образует оксид и в результате этого вытягивает металл из подложки. Как правило, агенты, способствующие коррозии, включают: элементы Группы 1, элементы Группы 7, кремний, серу или их комбинации. Как правило, агенты, способствующие коррозии, представляют собой калий, фтор, натрий и кремний или их комбинации. Было обнаружено, что эти агенты, способствующие коррозии, являются наиболее повреждающими агентами в случае осаждения на незащищенную подложку в областях, прилегающих к прокладке.

Как правило, прокладка изготовлена из термостойкого материала и обычно представляет собой керамический, металлический или металлокерамический материал, или для топливных элементов SOFC на металлической подложке, работающих в диапазоне 450-650°С, можно использовать прокладки из непроводящей глины. Часто прокладка изготовлена из неэлектропроводящего слоя. Как правило, прокладки глинистого типа содержат силикаты и, в частности, могут содержать вермикулит, тальк или их комбинацию. Примеры прокладок, известные в области топливных элементов SOFC на металлической подложке, включают прессованные прокладки, такие как прокладки на основе вермикулита, талька или их смесей. Одним из примеров прокладок на основе вермикулита является Flexitallic, например, Thermiculite (RTM) 866 (Т866) или 866LS. Прокладка Т866 основана на химически расслоенном вермикулите без органических связующих, и остается механически и химически безопасной при типичных рабочих температурах SOFC.

Что касается барьерного слоя, то обычно барьерный слой является по существу непористым для жидкостей, в частности, барьер является, как правило, по существу непористым для газов, таких как диводород или дикислород, и чаще всего является непористым для дикислорода. Барьерный слой обычно имеет толщину в диапазоне 1-500 мкм, чаще 5-50 мкм и чаще всего 20-25 мкм. Проницаемость барьерного слоя частично связана с толщиной слоя (как объясняется для слоя электролита, описанного выше). Толщина будет варьироваться в зависимости от выбора барьерного слоя, но типичные величины толщины барьерного слоя описаны в настоящем документе.

Не существует конкретного ограничения по типу материалов, из которых может быть изготовлен барьерный слой. Однако в типичных случаях материал имеет температуру плавления 450°С или выше, более типично выше 600°С и более типично 650°С или выше. Это температуры, при которых обычно работают топливные элементы SOFC, и необходимо, чтобы барьерный слой оставался по существу твердым либо в чистой форме, либо в окисленной форме, чтобы предотвратить контакт между реакционноспособными текучими средами и подложкой, а также предотвратить миграцию материала металлической подложки.

Текучие среды, доставляемые к топливному элементу SOFC через прокладку, обычно представляют собой газы, и текучие среды обычно представляют собой воздух (доставляемый к катодной стороне элемента) и топливо или реформат (обычно содержащий водород, доставляемый к анодной стороне). Хотя воздух обычно представляет собой текучую среду, используемую для катодной стороны, можно использовать любую кислородсодержащую текучую среду, которая не препятствует электрохимической реакции. Специалист будет знать типы топлива, совместимые с SOFC. Типичные примеры топлива включают, но без ограничения, монооксид углерода, переформированные или частично реформированные углеводородные газы и водород. Источники топлива включают природный газ, метан, пропан, бутан, метанол или подаваемый материал на основе возобновляемых источников.

Во втором аспекте изобретения предлагается батаерия SOFC, при этом батарея SOFC содержит два или более топливных элементов SOFC, описанных в первом аспекте изобретения. Как правило, когда топливные элементы SOFC собраны в батарею, прокладки на каждом из отдельных топливных элементов SOFC расположены таким образом, чтобы герметично соединять прилегающие топливные элементы SOFC вместе, так что когда поток текучей среды катода и поток текучей среды анода доставляются к топливным элементам SOFC в батарее SOFC, эти потоки сохраняются отдельно друг от друга и проходят над соответствующими поверхностями SOFC для возникновения электрохимических реакций.

Также, в третьем аспекте изобретения предлагается способ формирования SOFC на металлической подложке в соответствии с первым аспектом изобретения, включающий следующие стадии:

i) обеспечение металлической подложки;

ii) нанесение защитного непористого слоя на воздушную сторону металлической подложки; и

iii) применение прокладки к топливному элементу SOFC в непосредственной близости от металлической подложки; при этом защитный непористый слой наносят по меньшей мере на часть тех областей металлической подложки, которые прилегают к прокладке.

Как правило, способ, кроме того, включает стадии нанесения анодного слоя на подложку между стадиями i) и ii). Часто способ, кроме того, включает стадии нанесения катодного слоя на защитный непористый слой после стадии ii). Защитный, непористый слой, нанесенный на стадии ii), обычно также наносят на области, расположенные между прокладкой и подложкой.

Защитный, непористый слой обычно представляет собой барьерный слой или, альтернативно, может представлять собой слой электролита. Когда защитный непористый слой представляет собой слой электролита, в типичных случаях способ, кроме того, включает стадию нанесения барьерного слоя на слой электролита, полученного на стадии ii), в области между прокладкой и слоем электролита. Альтернативно, подложка может быть покрыта барьерным слоем перед нанесением слоя электролита, как правило, в области между прокладкой и электрохимически активной областью SOFC, на которую впоследствии может быть нанесен слой электролита. Альтернативно, барьерный слой может быть нанесен на всю воздушную сторону подложки, включая или исключая активную область элемента, до нанесения слоя электролита.

Способы формирования слоев SOFC типа, описанного в настоящем изобретении, описаны, например, в GB 2368450 A, GB 2524638, GB 2524640, GB 2456445. Обычно слои электрода и электролита осаждают методом трафаретной печати, распыления или струйной обработки, или их комбинаций.

Термин «активная площадь SOFC» предназначен для обозначения тех областей подложки, в которых во время работы происходит электрохимическая реакция. В настоящем изобретении это обычно определяется областью подложки, содержащей отверстия. Для функционирования SOFC топливный газообразный реагент должен контактировать с анодным слоем. Топливный газообразный реагент достигает анодного слоя через множество отверстий в подложке, следовательно, активную область SOFC можно рассматривать как область, определяемую множеством отверстий в подложке. На каждой металлической подложке может находиться более одной области отверстий. Как правило, способ может, кроме того, включать стадию обеспечения барьерного слоя. Этот барьерный слой может быть нанесен на определенные области слоя электролита, на которых может располагаться прокладка. Барьерный слой может также охватывать те области, которые находятся возле прокладки, или может покрывать лишь те области, которые прилегают к прокладке. Альтернативно, барьерный слой может быть нанесен на прокладку до фиксации прокладки к слою электролита. Барьерный слой, нанесенный на прокладку, может быть представлен в виде фольги или покрытия на фольге.

В четвертом аспекте изобретения также предлагается применение топливных элементов SOFC согласно первому аспекту изобретения или батареи SOFC согласно второму аспекту изобретения в производстве электроэнергии и, необязательно, тепла.

Краткое описание чертежей

Далее изобретение будет описано со ссылкой на следующие фигуры и конкретное описание.

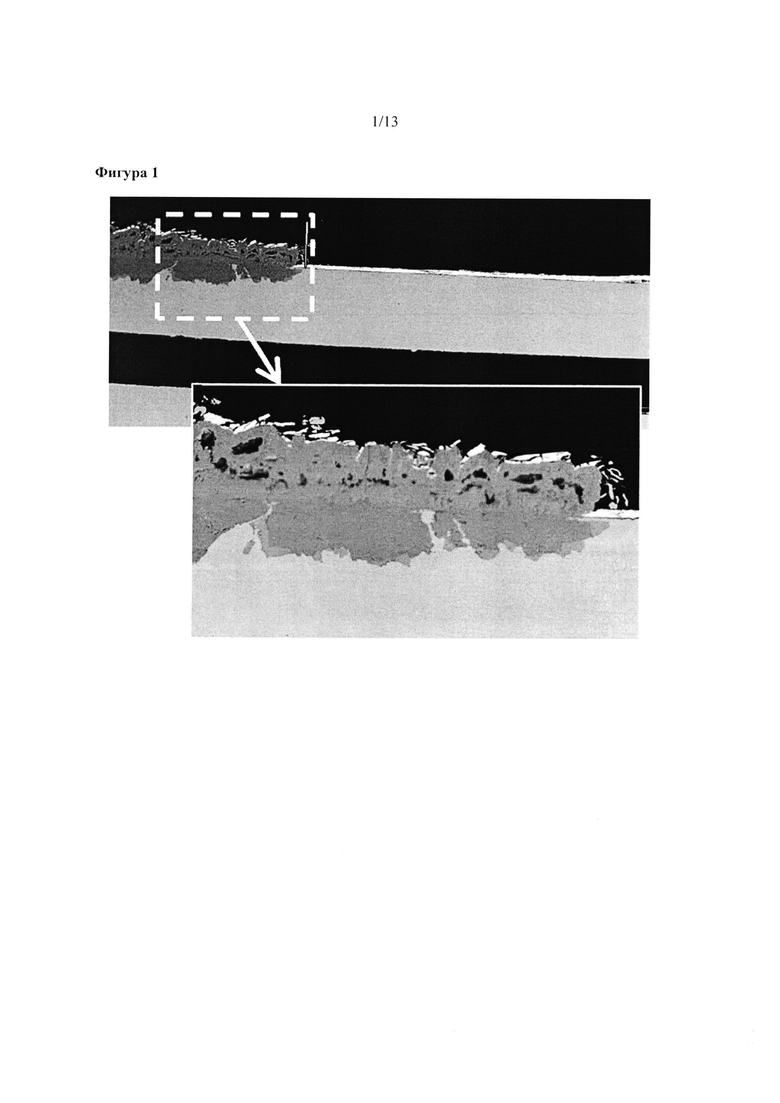

Фигура 1. SEM-изображения поперечного сечения, показывающие продукты коррозии на впускной стороне SOFC на металлической подложке через 8600 часов испытания батареи в тесте батареи. Проникновение коррозии в подложку по данным измерений составило около 120 мкм.

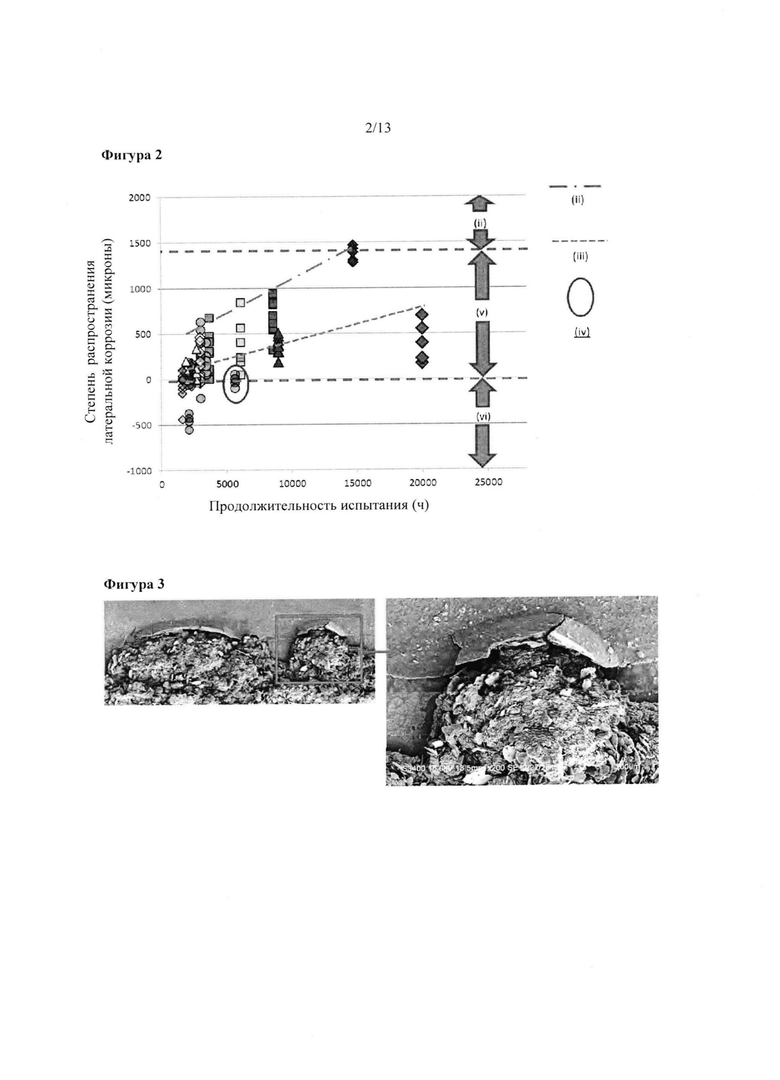

Фигура 2. Латеральное распространение коррозии подложки от края прокладки (измеренное по расстоянию между фронтом коррозии и краем активного элемента), определенное на нескольких слоях элемента ряда батарей, подвергнутых испытанию при 600°С в течение до 20000 часов.

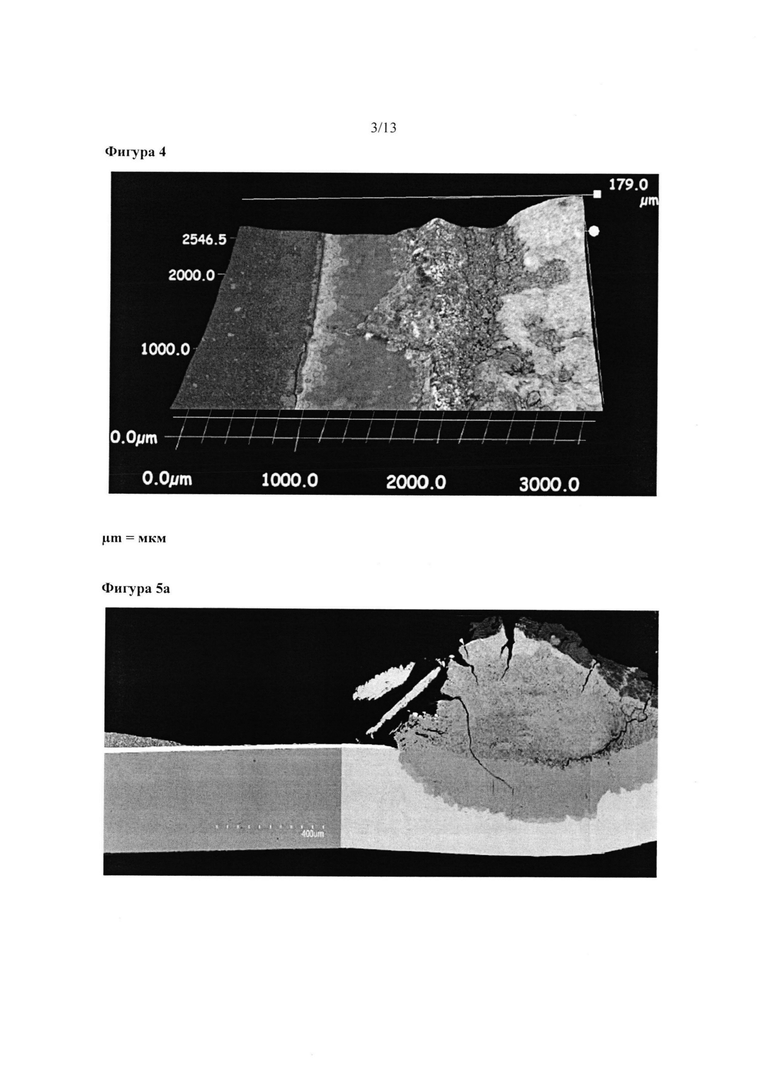

Фигура 3. SEM-изображения сверху вниз, показывающие фронт коррозии, входящий в активную область элемента на впускной стороне элемента, подвергнутого испытанию в тесте батареи в течение 14600 часов.

Фигура 4. Изображение, показывающее влияние утраты защитного эффекта из-за поверхностной трещины, при этом трещина усиливает коррозию, которая достигла края активного элемента на элементе, подвергнутом испытанию в тесте батареи в течение 8600 часов. Кончик трещины обозначен стрелкой.

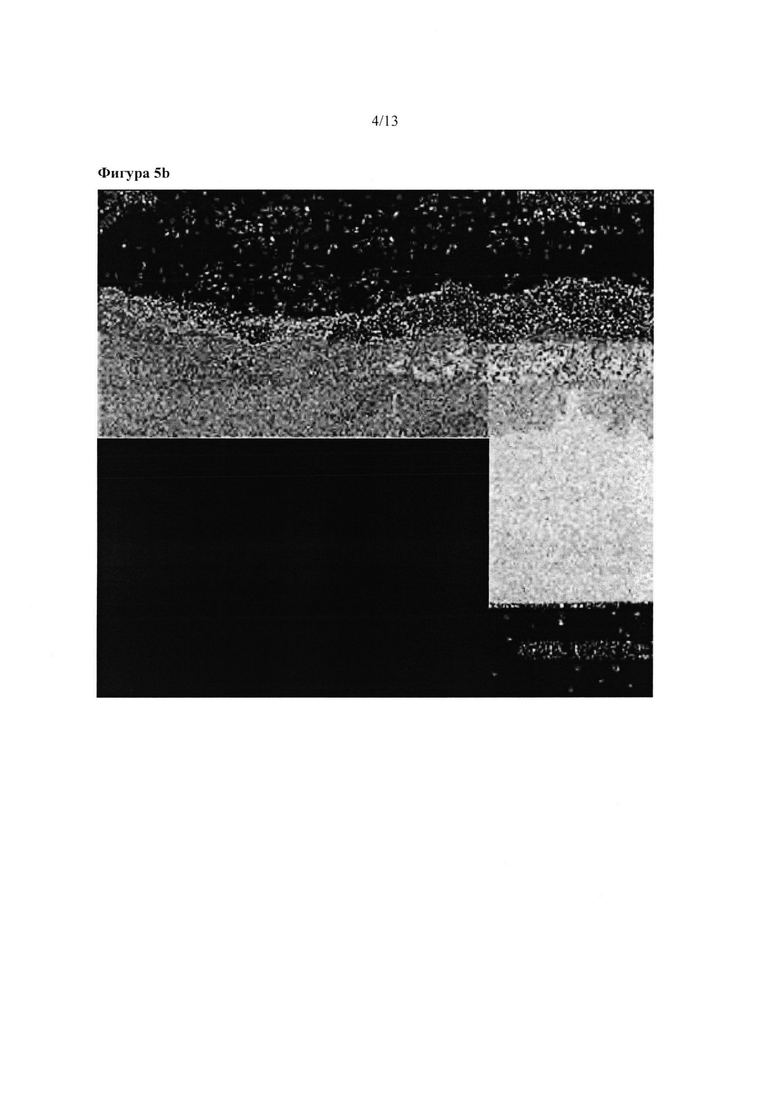

Фигуры 5а и 5b. Проникновение коррозии в подложку элемента, подвергнутого испытанию в тесте батареи в течение 20000 часов. Глубина проникновения коррозии составила около 200 мкм.

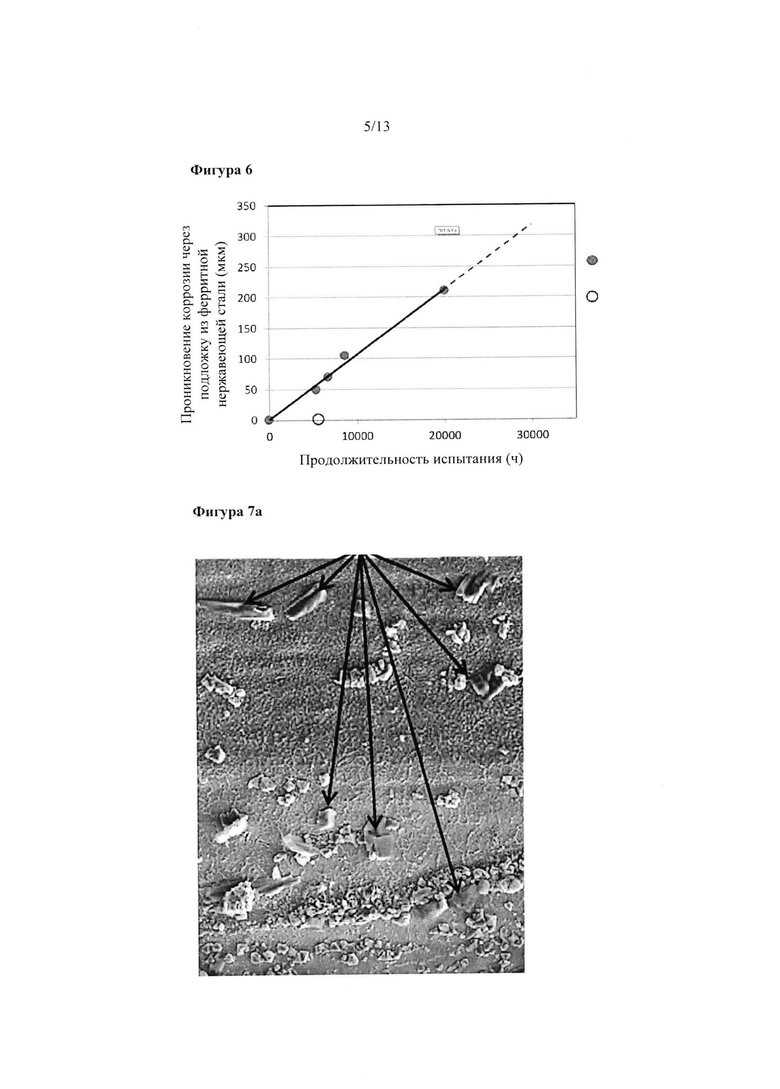

Фигура 6. Глубина проникновения коррозии в подложку (по толщине), измеренная по краю прокладки впускного патрубка на SOFC в ряде тестов батареи SOFC продолжительностью до 20000 рабочих часов, при этом сплошной круг представляет коррозию с тонкими покрытиями или без покрытий, и полый круг представляет коррозию для настоящего изобретения.

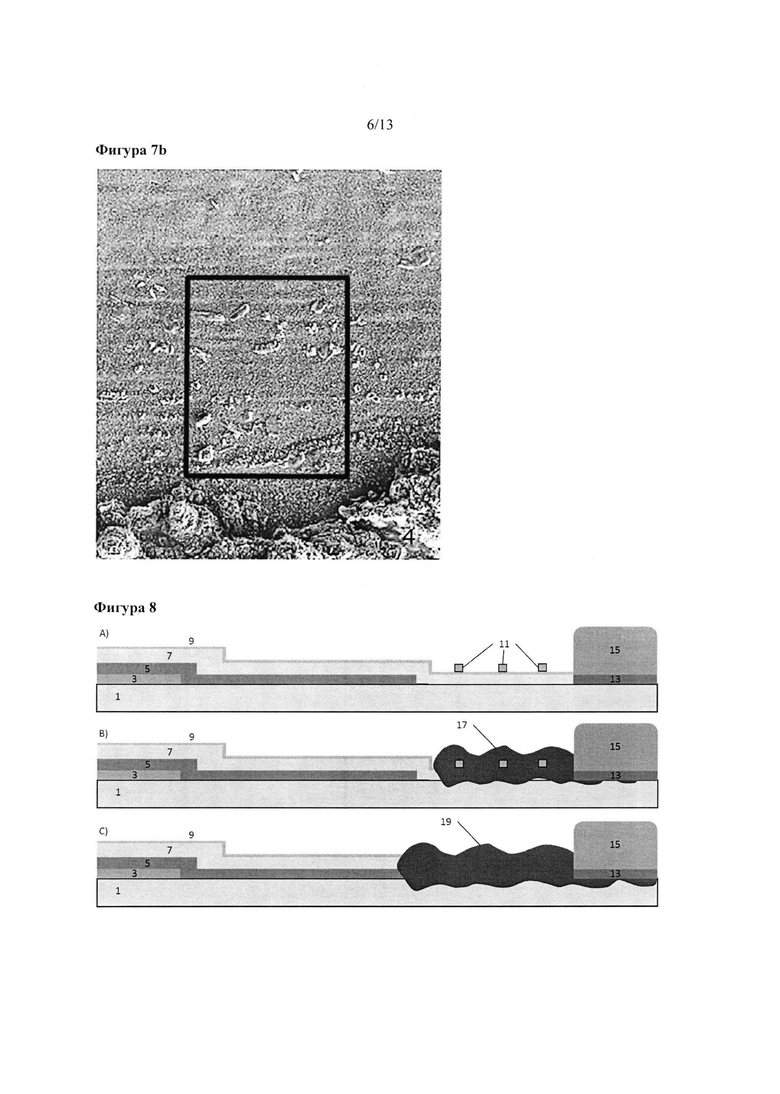

Фигуры 7а и 7b. SEM-изображения, показывающие узлы фазы K2CrO4, образованные на поверхности стали вблизи прокладки впускного патрубка. Стрелки указывают на отложения K2CrO4.

Фигура 8. Схема, иллюстрирующая предполагаемый механизм развития коррозии подложки посредством реакции калия с отложением Cr2O3, а также нуклеацию и рост отложения Fe2O3 латерально на поверхности, и рост внутрь оксида на основе Fe-Cr по толщине металлической подложки. Подложка (1); анод (3); электролит (5); промежуточный слой (7); ядра K2CrO4 (11); межфазная зона коррозии (13); прокладка (15); рост богатого Fe оксида при ядрах K2CrO4 (17); рост Fe2O3 (19). На фигуре сверху вниз показаны эффекты через 200 часов, 3000 часов и 6000 часов, соответственно.

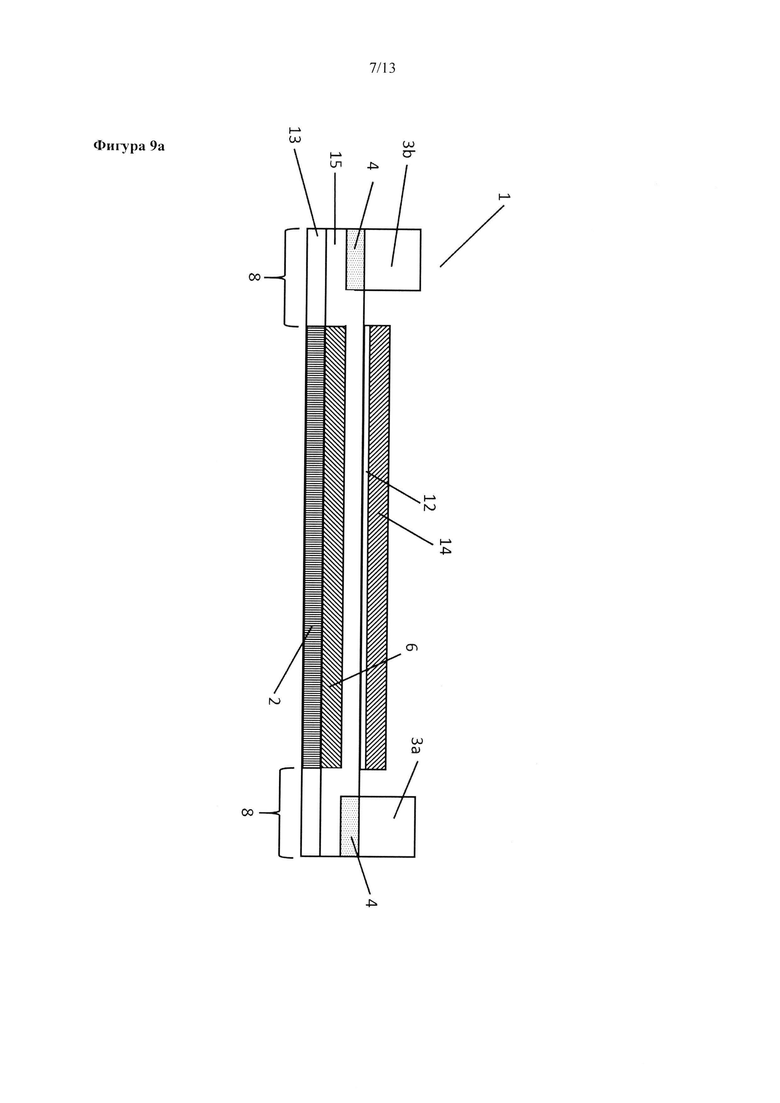

Фигура 9а. Схема, иллюстрирующая поперечное сечение SOFC согласно изобретению, имеющего архитектуру, адаптированную для уменьшения коррозии, вызванной прокладкой.

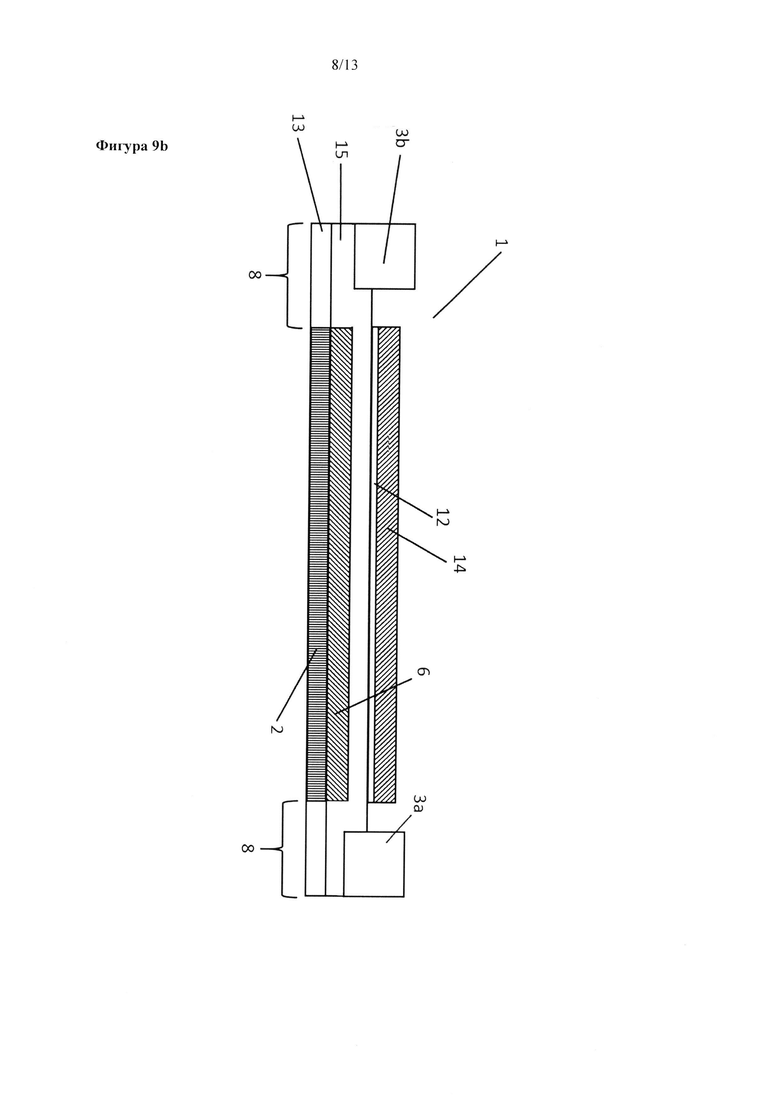

Фигура 9b. Схема, иллюстрирующая поперечное сечение SOFC согласно изобретению, имеющего альтернативную архитектуру, адаптированную для уменьшения коррозии, вызванной прокладкой.

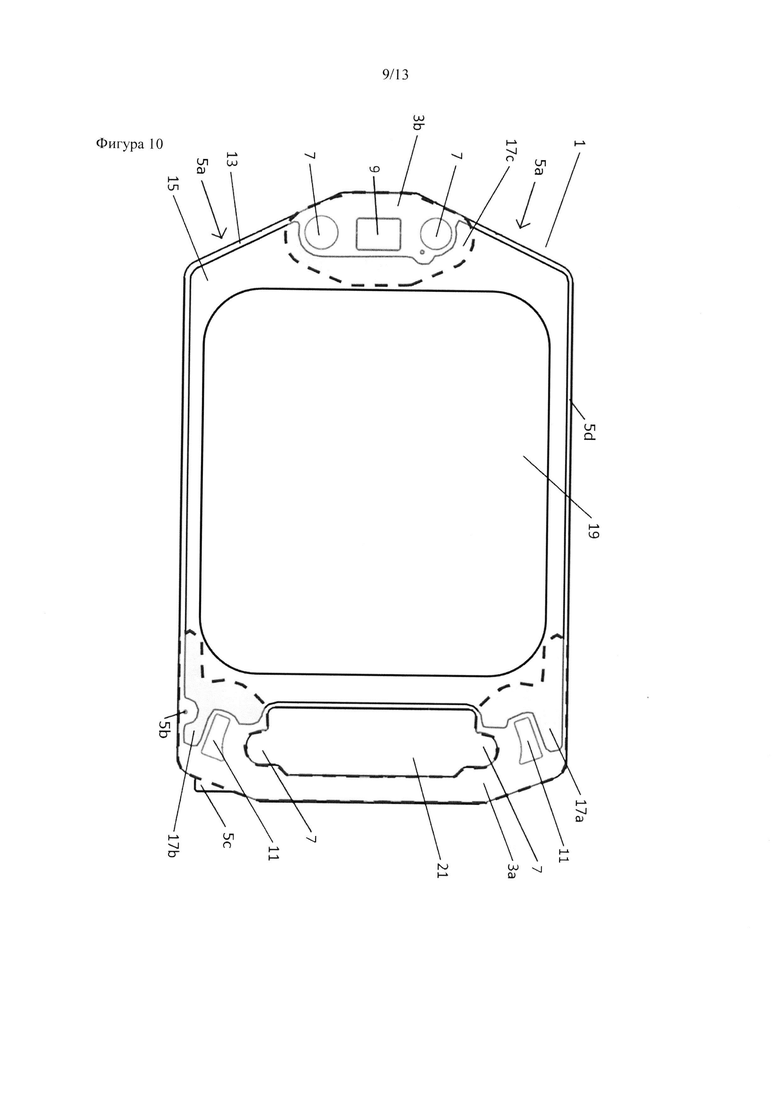

Фигура 10. Технические чертежи, показывающие схему покрытия Co-CGO, нанесенного на SOFC согласно изобретению. Области контакта с прокладкой отмечены затемненной областью, выделенной пунктирными линиями.

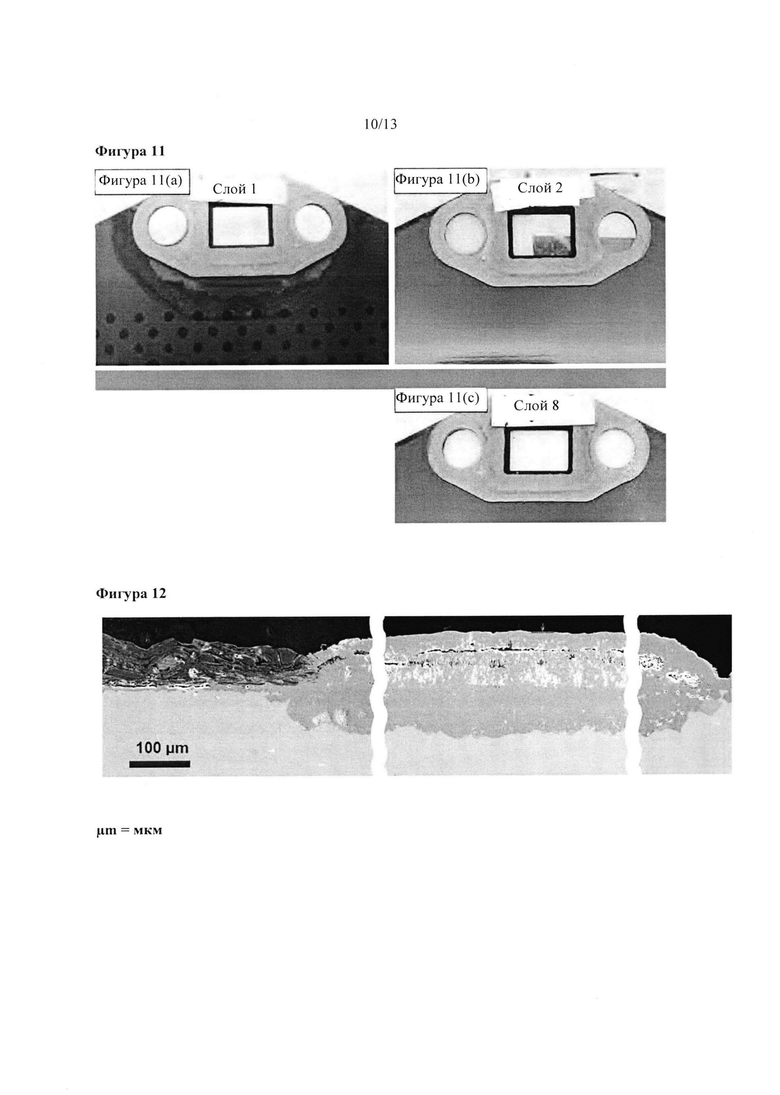

На фигурах 11а, 11b и 11с показана степень коррозии вокруг прокладки впускного патрубка на SOFC согласно изобретению, при этом элемент был подвергнут ускоренному испытанию на коррозию при 630°С в течение 1000 часов с использованием (а) непокрытых подложек, (b) покрытых подложек и покрытых подложек, кроме того, содержащих барьерный слой из алюминиевой фольги, соответственно.

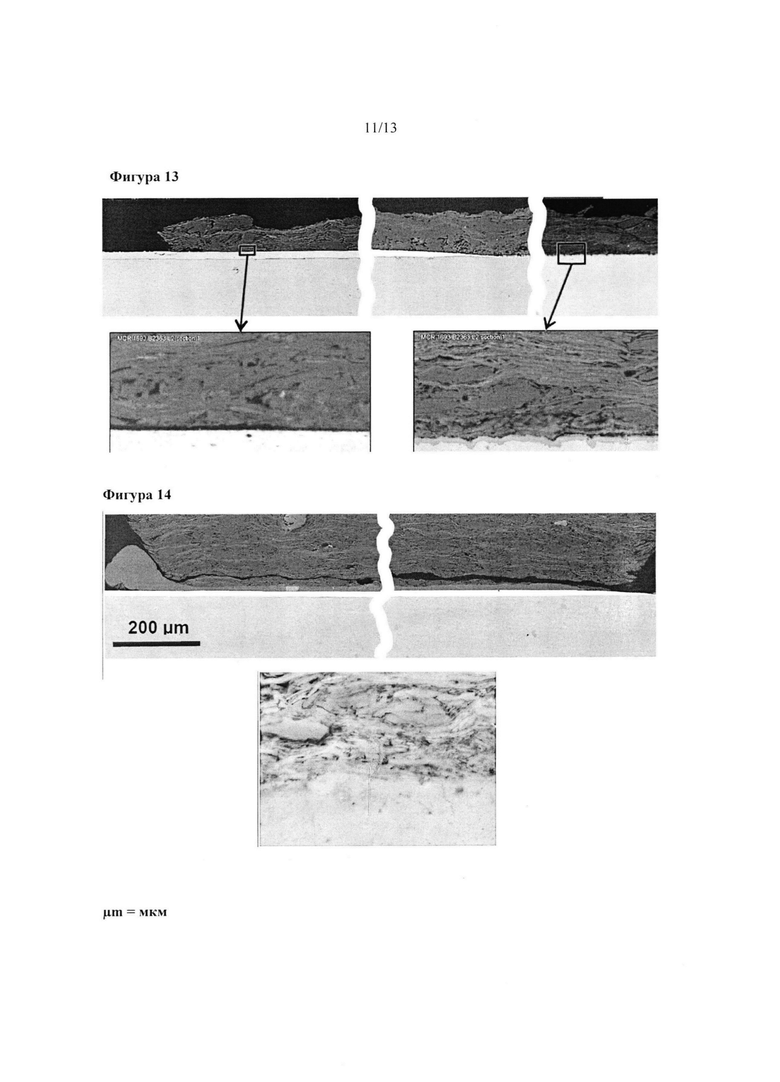

Фигура 12. SEM-изображения полированных поперечных сечений, показывающие впускную сторону слоя батареи после ускоренного испытания на коррозию при 630°С в течение 1000 рабочих часов. Коррозия подложки начиналась на краях прокладки, распространялась латерально примерно на 4 мм и проникала вглубь примерно на 120 мкм. Эта стадия коррозии соответствует приблизительно 12000 часам нормальной работы батареи.

Фигура 13. SEM-изображения полированных поперечных сечений, показывающие впускную сторону слоя батареи после ускоренного испытания на коррозию при 630°С в течение 1000 рабочих часов. Эта стадия коррозии соответствует нормальной работе батареи в течение около 12000 часов. Слой электролита Co-CGO наносили на подложку, спекали в покрытие максимальной плотности, тем самым получая стабильный и эффективный барьер против коррозии подложки, вызванной прокладкой. CGO покрывал только половину ширины прокладки на воздушной стороне подложки. Прокладка на топливной стороне находилась в прямом контакте со сталью, но не вызывала какой-либо межфазной коррозии из-за очень низкой активности кислорода по уменьшению внешней стороны подложки.

Фигура 14. SEM-изображения полированных поперечных сечений, показывающие впускную сторону слоя батареи после ускоренного испытания на коррозию при температуре 630°С в течение 1000 часов, показывая Co-CGO-покрытие электролита максимальной плотности, нанесенное на подложку с алюминиевым промежуточным слоем.

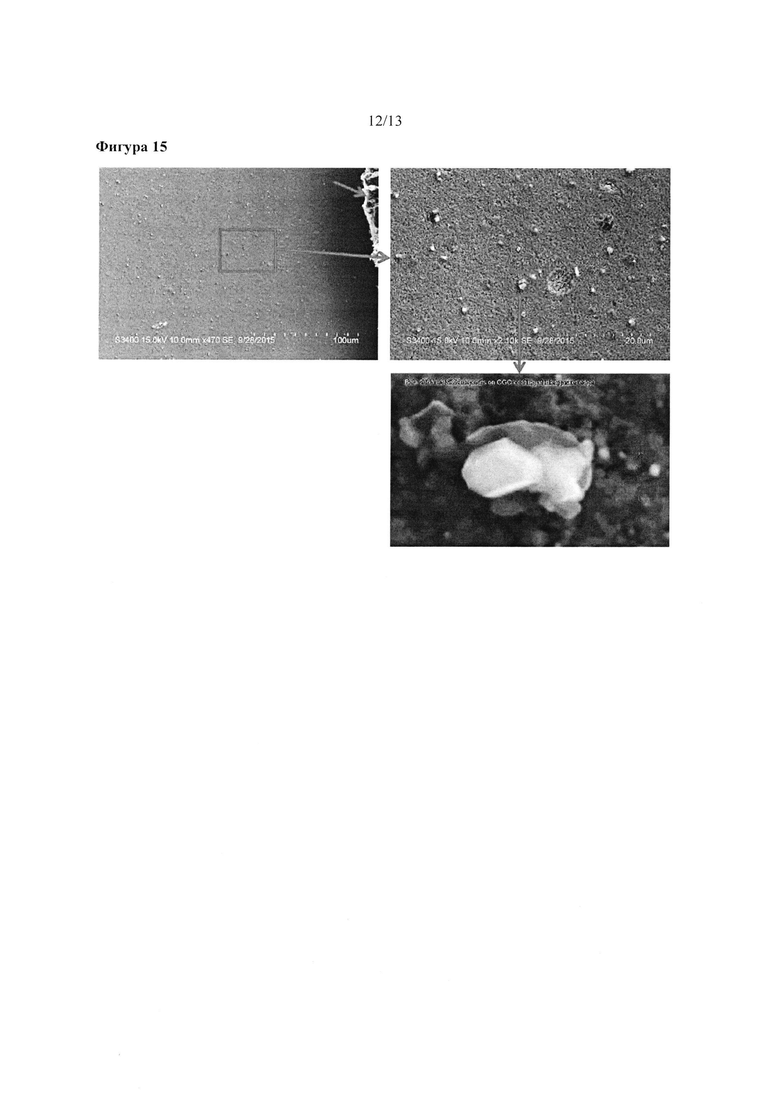

Фигура 15. Изображение, показывающее фтор, содержащий примесную фазу SiO2, осажденную на поверхности CGO вокруг области прокладки Flexitallic Т866, изображенной с воздушной впускной стороны подложки. Рост кристаллов SiO2 на поверхности CGO показан при высоком увеличении.

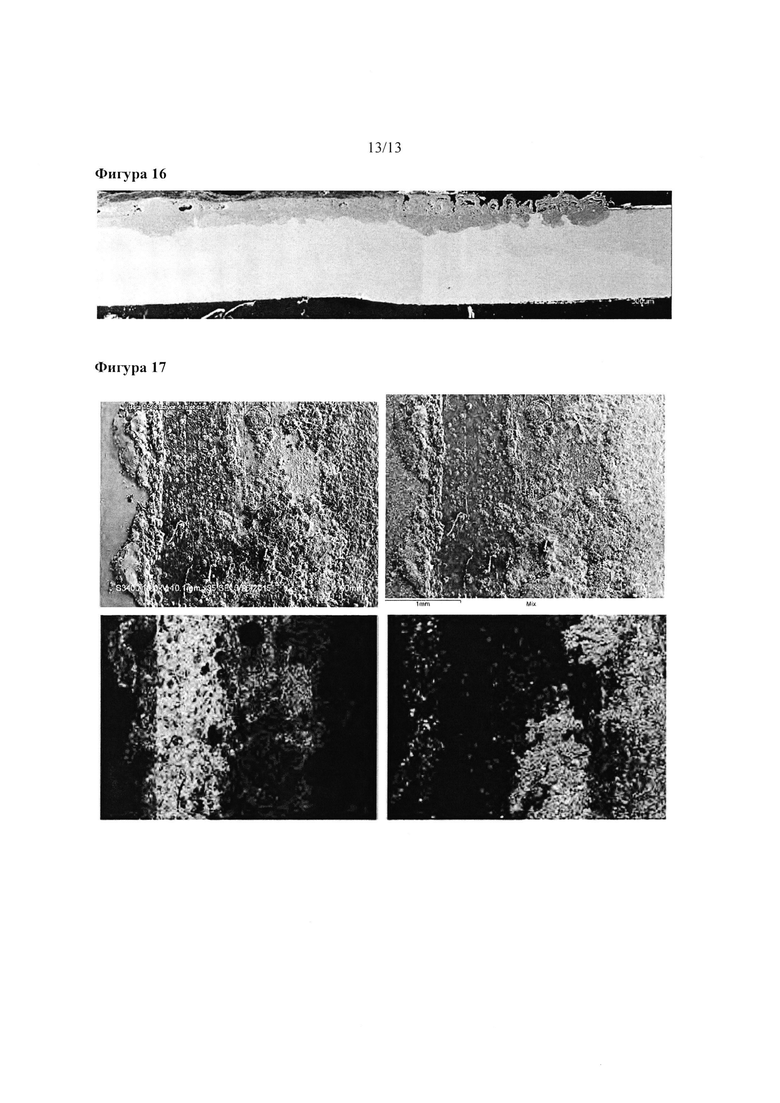

Фигура 16. SEM-изображения поперечного сечения подложки, подвергнутой испытанию в батарее при 600°С в течение 8600 часов.

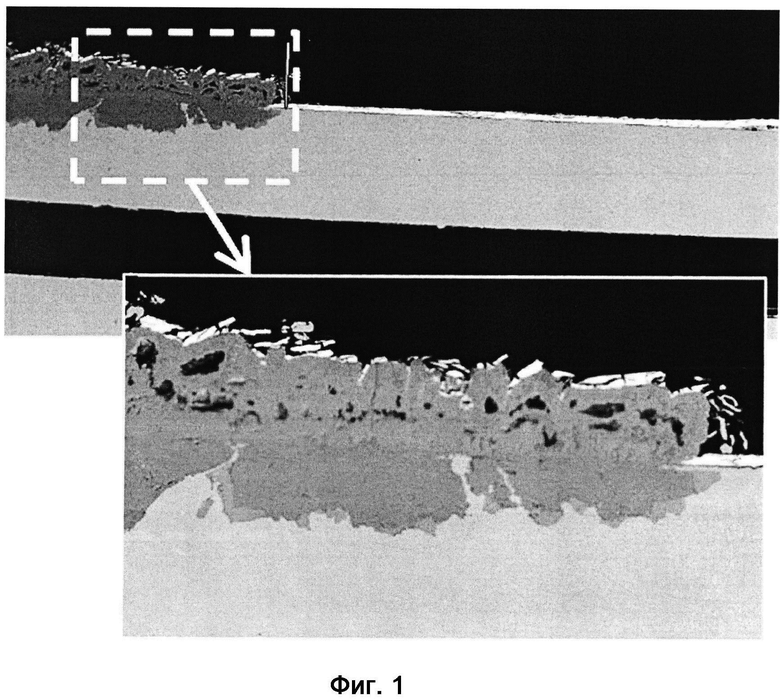

На фигуре 17 (а) и (b) представлены SEM-изображения, показывающие продукты коррозии в области вблизи прокладки впускного патрубка на элементе, подвергнутом испытанию в тесте батареи в течение 6100 часов, на (с) и (d) представлены элементные карты, показывающие распределение К и Si в области, показанной на (а). На составном изображении (b) зеленые области указывают на остаточный материал прокладки Flexitallic Т866, вступающий в реакцию с отложением оксида хрома на поверхности подложки, и красные области указывают на поверхностный слой K2CrO4, образовавшийся в результате реакции оксида хрома с K, выделяющимся из прокладки. Искривленные сегменты на левой стороне изображения (а) представляют собой области врастания Fe2O3 в электролит.

Подробное описание

На фигуре 2 цифры обозначают следующее:

(i) Электрохимически активная область элемента;

(ii) Коррозия на непокрытых областях или очень тонких покрытиях с известными дефектами;

(iii) Коррозия на тонких покрытиях и незначительное количество дефектов;

(iv) Коррозия согласно изобретению;

(v) Область основного слоя электролита, окружающая электрохимически активную область;

(vi) Область между прокладкой и областью, покрытой слоем электролита.

На фигуре 9а показана систематическая диаграмма поперечного сечения топливного элемента SOFC 1 на металлической подложке согласно настоящему изобретению, аналогичного описанному в GB 2368450. Топливный элемент SOFC содержит подложку 13 из ферритной нержавеющей стали, изготовленную из непористой металлической фольги и состоящую из перфорированной области, окруженной неперфорированной областью, при этом перфорированная область образована отверстиями, полученными путем лазерного сверления тысяч отверстий через область 2 подложки 13. Пассивирующий слой оксида хрома (не показан) образован между подложкой 13 и анодным слоем 6. Пористый анодный слой 6 из оксида никеля и Co-CGO покрывает по меньшей мере область 2 подложки 13 аналогично тому, как описано в GB 2368450, GB 2517927, GB 2517928. Поверх анодного слоя 6 осажден слой электролита Co-CGO 15 (толщиной 10-20 мкм) аналогично тому, как описано в GB 2524640, который перекрывает анодный слой 6 на не просверленной области 8 подложки 13, образуя, таким образом, уплотнение по краю анодного слоя 6. Катодный слой 19 (см. фигуру 12) состоит из нескольких слоев, первого тонкого катодного активного слоя 12, где происходит восстановление кислорода, и более толстого катодного токоприемного слоя 14, который позволяет собирать ток из элемента 1 в батарее (не показано). Прокладка 3а, 3b соединена со слоем электролита 15 через барьерный слой 4 из алюминиевой фольги. Металлическое межсоединение (не показано) может быть соединено с металлической подложкой различными способами, известными в данной области, такими как сварка. Межсоединение обычно прикреплено к тем частям элемента, которые не участвуют в реакции элемента, таким как части неперфорированной области 8. Межсоединение обычно герметично крепят на прокладках 3а и 3b, при этом электрический контакт происходит между контактными элементами на металлическом межсоединении и слое токоприемника 14. Прокладка является электрически изолирующей. Это позволяет соединять множество топливных элементов SOFC в батарею SOFC и создавать изолированную реакционную среду вокруг каждого отдельного топливного элемента SOFC в батарее SOFC.

На фигуре 9b показана альтернативная схема, на которой барьерный слой 4 (показанный на фигуре 9а под прокладкой) не используется, и только слой электролита 15 действует в качестве слоя, ингибирующего коррозию.

На фигуре 10 показан иллюстративный вариант осуществления изобретения, предусматривающий топливный элемент SOFC 1, содержащий одну подложку 13 из ферритной нержавеющей стали, которая, кроме того, содержит слой электролита 15 из оксида церия-галолиния, легированного кобальтом (Co-CGO), покрывающего подложку 13 из ферритной нержавеющей стали. Прокладка 3а, 3b нанесена на слой электролита 15. Слой электролита 15 покрывает по существу всю подложку, оставляя узкую область непокрытой подложки по периметру SOFC шириной приблизительно 1 мм. Слой электролита также проходит под прокладкой (см. фигуру 9а). Также, показаны области 17а, 17b, 17с, прилегающие к прокладке 3а, 3b, где особенно желательно включать покрытие электролитного слоя 15. Это области, на которые, как правило, переносятся и осаждаются примеси из прокладки. Катодный слой 19 осаждается на поверхность слоя электролита 15. Анодный слой между подложкой и электролитом не показан, но приблизительно будет соответствовать по форме катодному слою 19.

Предусматривается прокладка для впускного отверстия для воздуха 5а, устройств фиксации для сжатия, проходящих через прокладку и сжимающих слои батареи SOFC для газоуплотнения и электрического контакта 7, а также выпускного отверстия для воздуха 21. Также, имеется впускное отверстие для топлива 9 и выпускное отверстие для топлива 11. Также, в SOFC имеется непокрытая область 5d, которая позволяет обрабатывать SOFC во время изготовления SOFC без контакта со слоем электролита. Координатная метка 5b помогает осуществлять стадию выравнивания в процессе изготовления. Функция 5с также помогает осуществлять стадию выравнивания в процессе изготовления, а также обеспечивает локализацию идентификаторов физических меток, которые позволяют отслеживать данные по качеству во время изготовления и сборки каждого SOFC и для подробного анализа после испытания. Функция 5с также используется для сборки множества топливных элементов SOFC в батарею SOFC, поскольку он может быть изготовлен таким образом, чтобы быть соединенным с принимающим элементом (не показан), который обеспечивает выравнивание SOFC во время сборки батареи SOFC. Слой электролита имеет толщину приблизительно 12,5 мкм, и прокладка изготовлена из композиции вермикулит-тальк. В частности, для работы SOFC в диапазоне 450-650°С используемыми прокладками могут быть прокладки на основе вермикулита-талька, такие как доступные от фирмы Flexitallic Ltd, включая Т866.

SOFC 1 изготавливали путем нанесения краски для трафаретной печати, содержащей взвешенные частицы порошка оксида никеля и порошка Co-CGO, на подложку 13 (D90=0,7-1,2 мкм, соотношение оксида никеля к Co-CGO в чернилах составляет 1:1,5). Чернила наносили методом трафаретной печати на подложку 13 из ферритной нержавеющей стали обычными способами, и сушили в печи для испарения растворителей и схватывания связующих веществ с получением, таким образом, высушенного печатного слоя толщиной 9-15 мкм. Высушенный, печатный слой нагревали в печи до температуры в диапазоне 300-500°С, сжигая органические связующие в чернилах, оставляя зеленый анодный слой, который сжимали с использованием холодного изостатического прессования под давлением 300 МПа. Сжатый зеленый анодный слой помещали в печь и нагревали до температуры 1020°С в воздушной атмосфере в течение 45 минут с получением прочного, хорошо спеченного анодного слоя 6. Слой электролита Co-CGO 15 наносили методом трафаретной печати на анодный слой 6 и обжигали в печи при температуре 1020°С в течение 45 минут. Наконец, слой диоксида циркония наносили методом трафаретной печати на подвергнутый обжигу слой электролита с последующим нанесением методом трафаретной печати слоя, легированного оксидом церия, и двух катодных слоев перед обжигом при температуре 1020°С с получением катодного слоя 19.

Примеры

Батареи SOFC, в которых используются топливные элементы согласно настоящему изобретению, могут быть подвергнуты компрессионному уплотнению для изолирования газообразных реагентов на топливной стороне от газообразных реагентов на воздушной стороне, например, путем использования прокладок Т866 на основе вермикулита-талька, поставляемых компанией Flexitallic Ltd. Для этого компрессионного уплотнения требуется физическое сжатие прокладок между топливными элементами SOFC в батарее SOFC с использованием силы сжатия 1-50 МПа и чаще всего силы сжатия ~20 МПа при комнатной температуре (т.е. в интервале 5-30°С). Специалисту в данной области будет понятно, что уплотняющая сила, механизм приложения уплотняющей силы, конструкция прокладки и конструкция SOFC будут определять уровень требуемой уплотняющей силы. В топливном элементе SOFC, показанном на фигуре 10, используются стяжки, проходящие через слои батареи SOFC, для приложения силы сжатия к прокладкам 3а и 3b. Компрессионные стяжки (не показано) проходят через слои SOFC в участки 7, расположенные таким образом, что позволяют прикладывать к конструкции батареи эффективную сжимающую нагрузку для газоуплотнения и высоту сжатия к прокладкам.

Данные нескольких испытаний батареи SOFC показали, что в типичных металлических подложках SOFC в условиях коррозии в области контакта с прокладкой и вокруг нее (в областях, прилегающих к прокладке, таких как области 17а, b и с на фигуре 10) на воздушной стороне подложки поврежденные участки металла подложки превращаются в пористые оксидные отложения. Данные, полученные в результате анализа после испытания нескольких слоев батареи SOFC, подтвердили, что поверхность стали в области контакта с прокладкой и вокруг нее на воздушной стороне подвергается воздействию вызывающих коррозию соединений, содержащих калий (K), фтор (F) и кремний (Si), которые испаряются из прокладки на воздушной стороне SOFC. Несмотря на поверхностное покрытие стали на воздушной стороне нанометрически тонкими слоями материалов электролита из промежуточного и верхнего слоя CGO электролита, как описано (известного как смываемый промежуточный слой по краям топливного элемента), такие тонкие и дефектные покрытия не способны предотвращать коррозионные эффекты, например, K- и F-содержащих соединений газовой фазы. Коррозия инициирована, например, нуклеацией конкреций Fe2O3 на поверхности дефектных областей на краях топливного элемента и растет путем слияния конкреций.

Коррозия распространяется двумя путями, а именно:

(i) Распространение коррозии в плоскости X-Y (то есть латеральное распространение по поверхности элемента) в направлении от края прокладки к активной области элемента. После инициирования коррозия продолжает развиваться во время периодов работы, даже продолжает развиваться (хотя скорость коррозии замедляется) под слоем электролита, проходящим поверх стальной поверхности.

(ii) Коррозия продвигается по оси Z (то есть проникновение через топливо по толщине элемента) в направлении от воздушной стороны к топливной стороне подложки.

В обоих случаях эффект коррозии в основном возникает под воздействием роста внутрь оксидов Fe-Cr и роста наружу в основном Fe2O3, которые, как полагают, являются продуктами диффузии Fe наружу и диффузии ионов кислорода внутрь в участках, где защитные слои Cr2O3-шпинели стали дефектными/незащищенными.

Описанные выше признаки проиллюстрированы SEM-изображениями поперечного сечения на фигуре 1, на котором показаны продукты коррозии, образовавшиеся по краям прокладки на впускной стороне SOFC, подвергнутого испытанию в батарее SOFC в течение 8600 часов работы. На срезе показан тонкий (<1 микрона) материал электролита, который является результатом «смывания» материала в процессе образования электролита. Эти обнаружения дополнены оптическими изображениями 3D Keyence, наглядно демонстрирующими появление фронта коррозии на краю прокладки на элементе, подвергнутом испытанию в другой батарее SOFC в течение 6100 часов работы.

Как показано на SEM фигуры 1, коррозия, распространяющаяся в направлениях X-Y и Z путем слияния и роста отложений Fe2O3, продолжается под тонким слоем покрытия.

Различные примеры этих признаков, развившихся на элементах SOFC, подвергнутых испытанию в разных батареях SOFC, показаны на SEM-изображениях на фигурах 12-17.

Механизмы коррозии, вызванной прокладкой

Несколько механизмов было рассмотрено для коррозии подложки, индуцированной прокладкой. Без привязки к какой-либо теории полагают, что наиболее вероятные механизмы могут быть описаны следующими двумя положениями:

(i) Опосредованное паром обеднение хромом (Cr) активирует коррозию: пар, выделяемый из прокладки вследствие утечки остаточного топлива, может вызывать локальное испарение Cr на поверхности подложки, что приводит к деградации защитного поверхностного отложения Cr2O3 путем обеднения Cr. Коррозия начинается после того, как обеднение Cr становится достаточно высоким в одной области для возникновения нуклеации конкреций Fe2O3 на поверхности. После этого коррозия может прогрессировать со временем путем роста и слияния таких конкреций. Снимок элемента на фигуре 8 показывает эффект пара вокруг прокладки впускного отверстия, который развился во время испытаний на коррозию при температуре 630°С в течение 1000 часов.

(ii) Испарившиеся из прокладки примеси активируют коррозию: некоторые примеси, такие как K, F, Si, сера (S), могут испаряться из прокладки, взаимодействовать с отложениями Cr2O3, приводя к образованию дефектных участков, где могут расти отложения Fe2O3.

Полагают, что оба механизма работают вместе для выработки наблюдаемых эффектов коррозии. Характер взаимодействия между топливом и летучими веществами внутри прокладки до сих пор остается неизвестным. Тем не менее, представляется разумным предположить, что летучие соединения могут вступать в реакцию с водородом или водяным паром, образующимся, когда кислород и водород встречаются внутри прокладки и активируют выделение вызывающих коррозию соединений во время нагревания в батареях. Элементный анализ, проведенный на нескольких подвергнутых испытанию элементах, выявил, что следовые количества K, F и Si образовывали соединения вокруг областей контакта с прокладкой, что указывает на то, что эти элементы образовались при испарении из прокладки и взаимодействовали с поверхностью подложки, содействуя коррозии. Анализ результатов испытания также выявил, что K взаимодействует с Cr поверхностных отложений и формируют конкреции фазы K2CrO4 на поверхности стали, как видно из данных SEM-EDX, представленных на фигуре 9а. Оказалось, что K, взаимодействующий с Cr поверхностных отложений, создает критические участки для нуклеации Fe2O3 на стальной поверхности. Затем коррозия может распространяться путем слияния и роста отложений Fe2O3 латерально на поверхности и роста внутрь оксида на основе Fe-Cr по толщине стали. Эти стадии проиллюстрированы на фигуре 10 на основе наблюдений микроструктуры.

Подобным образом, F, вступающий в реакцию с водородом, диффундирующим сквозь прокладку, может образовывать пар HF, который является высококоррозионным для сталей и сплавов. Прямых доказательств, подтверждающих тот факт, что фтор вызывает коррозию подложки на подвергнутых испытанию подложках и элементах, не было обнаружено. Однако проведенный недавно анализ WDS на покрытых CGO подложках, подвергнутых испытанию в течение 1000 часов, выявил F-обогащенную фазу SiO2, осажденную на поверхности покрытия CGO по краям прокладки, что дает основание предположить, что влияние F на коррозию действительно существует.

Изготовление покрытий CGO на подложках

Ряд подвергнутых лазерному сверлению металлических подложек подвергали стандартной очистке и процессам термической обработки TGO. Затем эти подложки покрывали электролитной краской Co-CGO методом трехслойной трафаретной печати, который применяли для изготовления слоев электролита на элементах. Каждый отпечаток сушили при 200°С перед добавлением следующего слоя печати. После этого прессовали, а затем подвергали стандартному обжигу электролита на воздухе при температуре 1020°С, при этом была включена стадия сгорания связующего.

Спеченные слои электролита имели толщину 12,5 мкм и максимальную плотность без какого-либо признака повреждения в виде расслаивания, образования трещин или рассыхания. Трафаретная печать CGO позволила покрытиям CGO вплотную приблизиться к краям подложки, как показано на чертежах на фигуре 12. Зазор в 1 мм остался между краем подложки и краем покрытия CGO для того, чтобы облегчить обработку и избежать случайного повреждения покрытия во время изготовления.

Ускоренное коррозионное испытание (ACT) покрытых Co-CGO подложек

Подложки, покрытые Co-CGO, подвергали стандартному ускоренному испытанию на коррозию SOFC, разработанному компанией Ceres Power Limited. Ускоренное испытание на коррозию имитирует работу батареи SOFC, т.е. все слои SOFC изготовлены в виде фиктивных слоев с межсоединением, и не имеющая отверстий подложка подвергается воздействию двойной атмосферы, обеспеченной непрерывным потоком влажного воздуха/влажного H2 в соответствующих каналах в SOFC. Ускорение коррозии вызвано проведением ускоренного испытания на коррозию при температуре 630°С и воздействием на воздушную сторону батарей влажного воздуха (который представляет собой атмосферный воздух, проходящий через водяной барботер). Оценки коррозии, проведенные с использованием этого ускоренного испытания на коррозию на непокрытых подложках, и сравнение результатов с SOFC, подвергнутым испытаниям реальной батареи SOFC, выявили, что условия ускоренной коррозии, применяемые в этих испытаниях, обеспечивают приблизительно 12-кратное ускорение процессов коррозии, вызванных прокладкой, которые обычно обнаруживаются после испытаний реальной батареи SOFC при температуре в интервале 570-610°С. Таким образом, ускоренное испытание на коррозию в течение 1000 часов эквивалентно нормальной работе SOFC в течение 12000 часов.

В этой работе батарея, предназначенная для проведения ускоренного испытания на коррозию, состоящая из девяти слоев, содержащий (i) непокрытые подложки, (ii) подложки, покрытые Co-CGO, и (iii) подложки, покрытые Co-CGO, в сочетании с алюминиевой фольгой, собирали с прокладками Flexitallic Т866. Ускоренные испытания на коррозию батареи SOFC проводили при температуре 630°С в течение 1000 часов. После завершения ускоренного испытания на коррозию определение характеристик проводили на выбранных слоях элемента с помощью анализа методом SEM и элементного анализа EDX.

Покрытие Co-CGO защищает подложку от коррозии

Подложки, не имеющие покрытия, подвергались сильной коррозии по краям прокладки во время ускоренного испытания на коррозию при 630°С в течение 1000 часов, как проиллюстрировано с помощью изображения SOFC на фигуре 13(a). Коррозия подложки начиналась на краях прокладки, распространялась латерально примерно на 4 мм и проникала вглубь примерно на 120 мкм. Эта стадия коррозии соответствует примерно 12000 часам работы реальной батареи SOFC. С другой стороны, коррозия не развивалось на подложках, покрытых электролитом Co-CGO, которые испытывали в такой же батареи SOFC (см. изображения на фигуре 13(b) и (с), и SEM-изображения поперечного сечения на фигурах 14, 15 и 16).

Помещение алюминиевой фольги между прокладкой Flexitallic Т866 и покрытием Co-CGO предназначено для обеспечения барьера между прокладкой и подложкой для предотвращения любой межфазной коррозионной реакции в областях, где прокладка обычно находится в контакте с незащищенной поверхностью подложки (области под прокладкой, показанные на фигуре 12). Фольга хорошо служит этой цели. Она формировала инертные поверхности раздела как со сталью подложки, так и с прокладкой, и после испытания признаков развития коррозии не было обнаружено в областях, защищенных фольгой (фигура 16). Следует учесть, что используемая алюминиевая фольга имела толщину лишь 25 мкм при сборке батареи, которая уменьшалась при сжатии прокладки примерно до 10 мкм во время испытания батареи на пластическую деформацию/ползучесть. Эта конфигурация обеспечивала высокоэффективный барьер против коррозии подложки во время подвергания воздействию ускоренного испытания на коррозию при 630°С в течение 1000 часов.

Взаимодействие летучих примесей с покрытиями Co-CGO

Среди основных примесей, которые, как полагают, улетучиваются из прокладки Т866, только F и Si были детектированы на покрытии Co-CGO вблизи прокладок над поверхностью подложки. Примесная фаза, сформировавшаяся на поверхности, представляла собой кристаллический SiO2, содержащий значительные количества F. На SEM-изображениях, представленных на фигуре 17, показан пример F-содержащих кристаллов SiO2, выросших на поверхности Co-CGO. При рассмотрении полированных поперечных сечений фаза диоксида кремния не имеет различимого проникновения в покрытие Co-CGO в условиях наблюдения с помощью SEM высокого разрешения. Элементное линейное сканирование также указывало на отсутствие какого-либо значительного проникновения диоксида кремния в покрытие. По-видимому, покрытие Co-CGO обеспечивает надежный барьер против коррозионной атаки, особенно F-, а также Si-содержащих паров, улетучивающихся из прокладки.

Если не указано иное, каждое из описанных целых чисел может быть использовано в комбинации с любым другим целым числом, как будет пониматься специалистом в данной области. Кроме того, хотя все аспекты изобретения предпочтительно «содержат» признаки, описанные в связи с этим аспектом, конкретно предусматривается, что они могут «состоять» или «состоять по существу» из тех признаков, которые указаны в формуле изобретения. Кроме того, все термины, если они специально не определены в настоящем документе, имеют значения, обычно понимаемые специалистами в данной области.

Кроме того, в описании изобретения, если не утверждается противоположное, раскрытие альтернативных значений для верхнего или нижнего предела разрешенного диапазона параметра следует рассматривать в качестве предполагаемого утверждения, что каждое промежуточное значение указанного параметра, лежащее между меньшим и большим из альтернатив, является само по себе также раскрытым как возможное значение для параметра.

Кроме того, если не указано иное, все числовые значения, появляющиеся в данном описании, следует понимать как модифицированные термином «около». Следует понимать, что способы и устройство согласно изобретению могут быть реализованы различными путями, только некоторые из которых были проиллюстрированы и описаны выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2699815C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2670423C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2672093C2 |

| СПОСОБ ОБРАЗОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2696618C2 |

| АНОД ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2017 |

|

RU2743000C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ БАРЬЕРНОЙ СТРУКТУРЫ ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2414775C1 |

| ИНТЕРКОННЕКТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2016 |

|

RU2710624C2 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО ДИФФУЗИОННОГО БАРЬЕРНОГО СЛОЯ ТОТЭ (SOFC) и ТОТЭ (SOFC) | 2014 |

|

RU2656436C2 |

| ПОДДЕРЖИВАЕМЫЙ БАТАРЕЕЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2004 |

|

RU2337431C2 |

Изобретение относится к твердооксидным топливным элементам (SOFC) на металлической подложке, батареям топливных элементов, способу их изготовления. В SOFC согласно изобретению используется разбавленный электролит и барьерные слои для предотвращения возникновения специфических типов коррозии металлической подложки. Твердооксидный топливный элемент на металлической подложке содержит металлическую подложку; слой электролита, прилегающий к металлической подложке; и по меньшей мере одну прокладку, через которую текучие среды доставляются к твердооксидному топливному элементу на металлической подложке и/или от него; при этом слой электролита обеспечивает непористое защитное покрытие, предотвращая коррозию металлической подложки; и при этом по меньшей мере часть слоя электролита располагается между подложкой и прокладкой и/или на металлической подложке в областях, прилегающих к прокладке. Техническим результатом является уменьшение скорости деградации топливных элементов и повышение надежности системы при длительной эксплуатации. 3 н. и 15 з.п. ф-лы, 17 ил.

1. Твердооксидный топливный элемент на металлической подложке, содержащий:

а) металлическую подложку;

b) слой электролита, прилегающий к металлической подложке; и

по меньшей мере одну прокладку, через которую текучие среды доставляются к твердооксидному топливному элементу на металлической подложке и/или от него;

при этом слой электролита обеспечивает непористое защитное покрытие, предотвращая коррозию металлической подложки; и

при этом по меньшей мере часть слоя электролита располагается между подложкой и прокладкой,и/или на металлической подложке в областях, прилегающих к прокладке.

2. Топливный элемент по п. 1, отличающийся тем, что слой электролита расположен между подложкой и прокладкой.

3. Топливный элемент по п. 1 или 2, отличающийся тем, что слой электролита расположен на подложке в областях, прилегающих к прокладке.

4. Топливный элемент по п. 3, отличающийся тем, что по меньшей мере часть слоя электролита расположена на металлической подложке в областях, которые равны или составляют менее чем 2 мм от прокладки.

5. Топливный элемент по п. 4, отличающийся тем, что по меньшей мере часть слоя электролита расположена на металлической подложке в областях, которые равны или составляют менее чем 1 мм от прокладки.

6. Топливный элемент по п. 3, отличающийся тем, что слой электролита покрывает воздушную сторону металлической подложки, покрывая область между прокладкой и активной поверхностью твердооксидного топливного элемента.

7. Топливный элемент по любому из пп. 1-6, отличающийся тем, что слой электролита расположен на всей поверхности металлической подложки твердооксидного топливного элемента таким образом, что он расположен между активными слоями твердооксидного топливного элемента и металлической подложкой.

8. Топливный элемент по любому из пп. 1-7, отличающийся тем, что слой электролита представляет собой такой же слой электролита, который используют для образования электролита между анодом и катодом активной области твердооксидного топливного элемента.

9. Топливный элемент по п. 8, отличающийся тем, что слой электролита содержит первый слой электролита и второй слой электролита, причем первый слой электролита содержит слой электролита, который расположен на всей поверхности твердооксидного топливного элемента таким образом, что он расположен между активными слоями твердооксидного топливного элемента и металлической подложкой; при этом второй слой электролита содержит такой же слой электролита, который используют для образования электролита между анодом и катодом активной области твердооксидного топливного элемента; и при этом второй слой электролита расположен в пределах от анода до катода, покрывая первый слой электролита.

10. Топливный элемент по любому из пп. 1-9, отличающийся тем, что слой электролита имеет толщину, составляющую более чем 2 мкм, и необязательно толщину, составляющую более чем 5 мкм.

11. Топливный элемент по п. 3, отличающийся тем, что прокладка прикреплена непосредственно на металлическую подложку, и слой электролита покрывает электрохимически активную область ТОТЭ, а также те области, которые прилегают к подложке.

12. Топливный элемент по любому из пп. 1-11, отличающийся тем, что электролит содержит оксид церия-гадолиния.

13. Топливный элемент по п. 12, отличающийся тем, что оксид церия-гадолиния, кроме того, содержит кобальт.

14. Топливный элемент по любому из пп. 1-13, отличающийся тем, что прокладка содержит агенты, способствующие коррозии.

15. Топливный элемент по п. 14, отличающийся тем, что агенты, способствующие коррозии, выбраны из: элементов группы I, элементов группы VII, диоксида кремния, серы или их комбинаций.

16. Батарея топливных элементов, содержащая два или более топливных элемента по любому из пп. 1-15.

17. Способ изготовления топливного элемента по любому из пп. 1-15, включающий следующие стадии:

i) обеспечение металлической подложки;

ii) нанесение защитного непористого покрытия, содержащего слой электролита, на подложку и

iii) установка прокладки в топливный элемент в непосредственной близости от подложки;

при этом защитный непористый слой наносят по меньшей мере на часть тех областей, которые прилегают к прокладке.

18. Способ по п. 17, отличающийся тем, что покрытие на стадии ii) наносят таким же образом, как покрытие, которое образует главный слой электролита между анодным слоем и катодным слоем твердооксидного топливного элемента.

| WO2007085863 A1, 02.08.2007 | |||

| US2003235743 A1, 25.12.2003 | |||

| ПАКЕТ ОБРАТИМЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2373616C1 |

| EA 16159 B1, 28.02.2012. | |||

Авторы

Даты

2020-11-25—Публикация

2017-03-08—Подача