Область техники, к которой относится изобретение

Настоящее изобретение относится к топливным элементам, а более конкретно, - к топливному элементу, который может улучшить характеристики генерирования электричества.

Уровень техники

Топливный элемент представляет собой устройство преобразования энергии, предназначенное для непосредственного преобразования химической энергии топлива в электрическую энергию посредством химической реакции. В отличие от типичной батареи топливный элемент может генерировать электричество непрерывно без перезарядки до тех пор, пока в него подается топливо. В последнее время интерес к топливным элементам вырос благодаря их высокому энергетическому коэффициенту полезного действия и экологически благоприятной природе.

Как правило, топливный элемент снабжен двумя электродами, т.е. анодом и катодом, располагающимися на противоположных сторонах электролита. Обычно имеется также сепаратор анодной стороны на наружной стороне анода, имеющий проход для топлива и поддерживающий анод, и сепаратор катодной стороны на наружной стороне катода, имеющий проход для воздуха и поддерживающий катод. На аноде протекает электрохимическая реакция водорода, т.е. топлива, а на катоде протекает электрохимическая реакция кислорода, т.е. окислителя. Эти электрохимические реакции вызывают генерирование электрической энергии вследствие миграции электронов, имеющей место во время этих реакций.

Типичные топливные элементы могут использовать множество видов топлива, таких как сжиженный природный газ (СПГ), сжиженный нефтяной газ (СНГ), метанол, бензин и тому подобное. Как правило, топливо перерабатывается в водород посредством прохождения его через процесс десульфуризации, реакцию риформинга и процесс переработки водорода в риформере топлива и используется в форме газообразного водорода. В некоторых вариантах воплощения в качестве топлива используется также топливов состоянии водного раствора, например твердофазный BH4 -, растворенный до состояния водного раствора (боргидридный топливный элемент). Боргидридный топливный элемент (БГТЭ) может обходиться без риформера топлива, поскольку такое топливо в состоянии водного раствора подается непосредственно к аноду, и реакция риформинга протекает на аноде без риформера топлива, тем самым упрощая систему топливного элемента.

В типичных топливных элементах может также использоваться большое разнообразие электролитов. Например, имеются топливные элементы на фосфорной кислоте, топливные элементы на расплавленном карбонате, щелочные топливные элементы, твердооксидные топливные элементы и топливные элементы с полимерными мембранами и тому подобные.

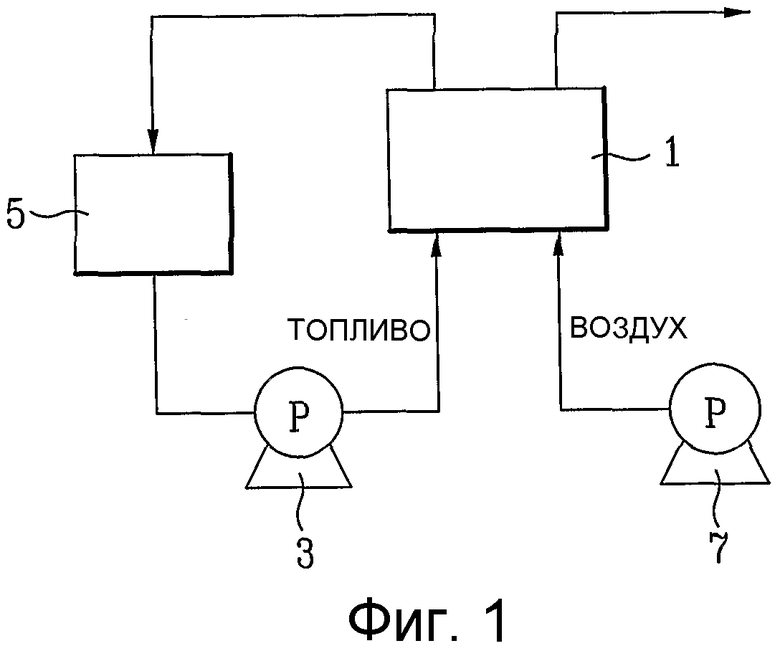

Обращаясь к Фиг.1, там проиллюстрирован обычный топливный элемент. Как показано на Фиг.1, топливо подается из топливного бака 5 в топливный элемент 1 топливным насосом 3, а воздух подается в топливный элемент 1 воздушным насосом 7. Топливный элемент 1 может представлять собой единичный элемент или пакетную батарею из двух или более единичных элементов.

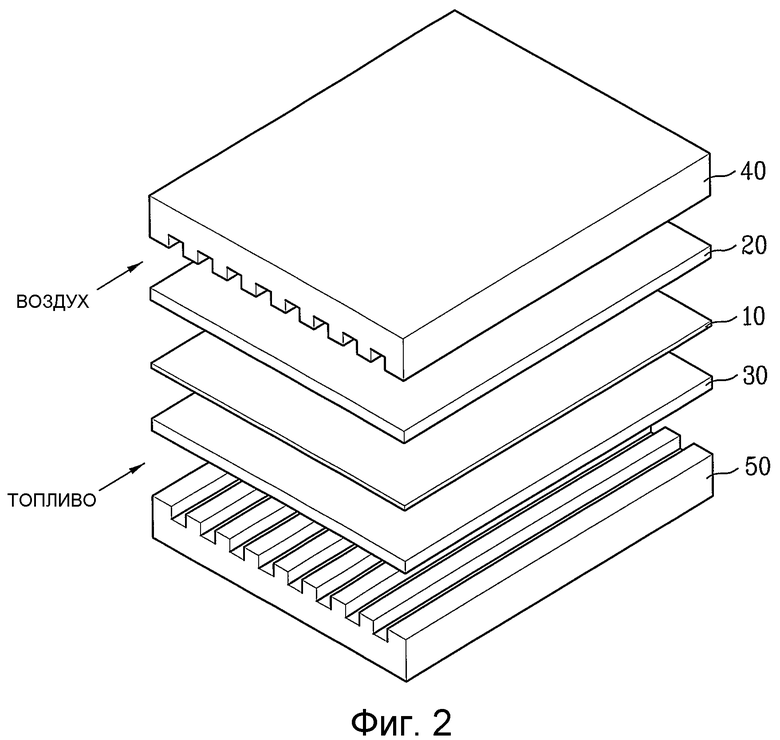

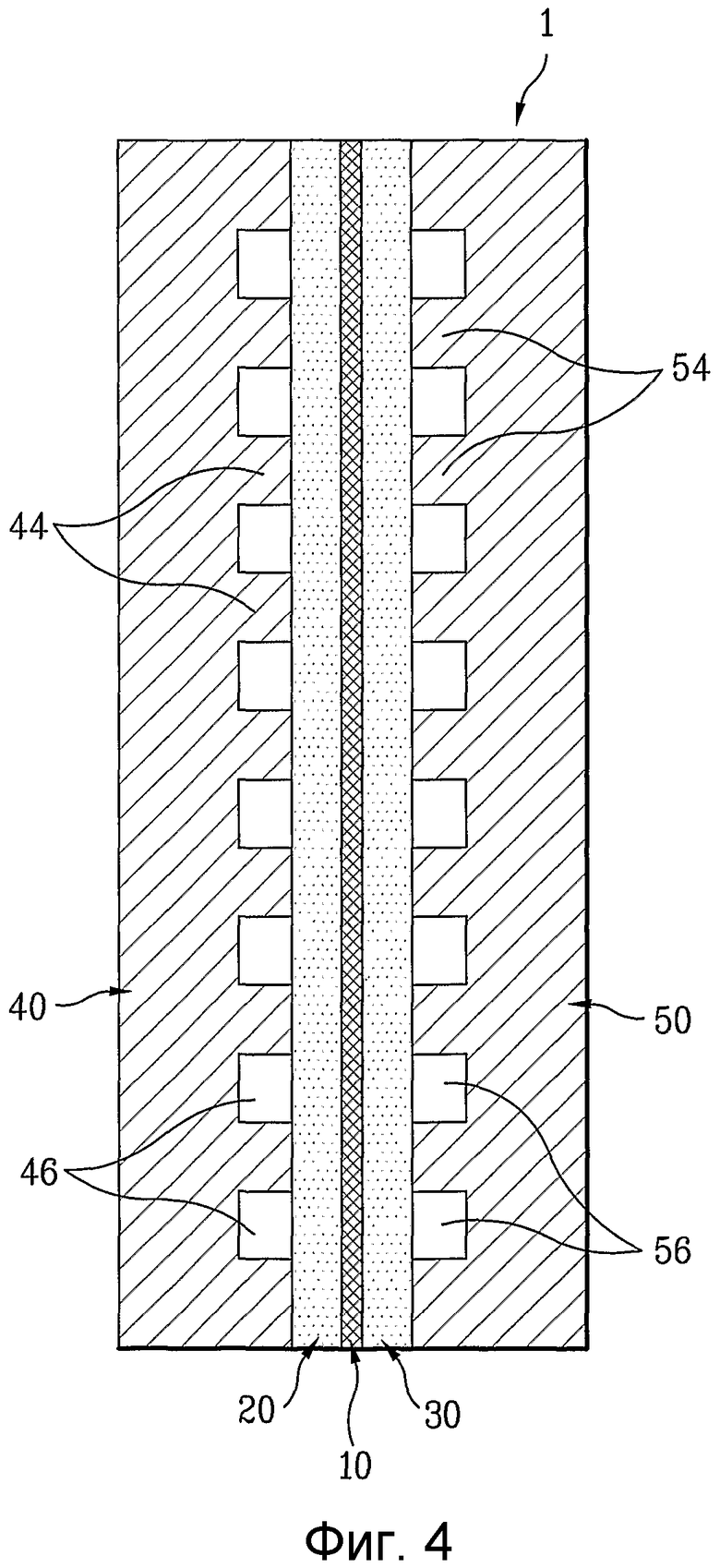

Обращаясь теперь к Фиг. 2-4, будет описан конкретный пример другого обычного топливного элемента. Отметим, что каждая из Фиг. 2-4 иллюстрирует единичный топливный элемент. Как показано на Фиг.2, на противоположных сторонах электролита 10 имеются анод 30 и катод 20. На наружной стороне соответственно анода 30 и катода 20 имеются также сепараторы 40 и 50. Анод 30 и катод 20 являются пористыми и, как правило, содержат Pt-й катализатор.

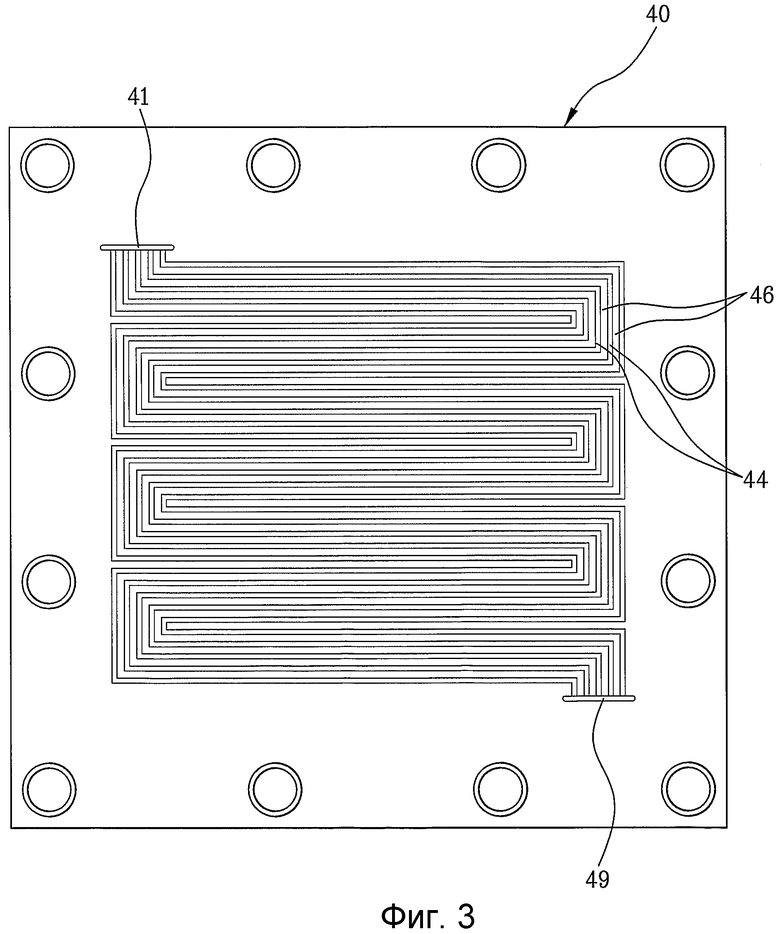

Как упомянуто выше, имеются сепаратор 50 анодной стороны на наружной стороне анода 30 и сепаратор 40 катодной стороны на наружной стороне катода 20. Как показано на Фиг. 3 и 4, сепараторы 40 и 50 поддерживают соответственно анод 30 и катод 20 и имеют проходы 46 и 56, сформированные в целом между барьерами 44 и 54. Следует отметить, что может существовать множество форм этих проходов. Сепараторы 40 и 50 служат для разделения отдельных единичных элементов, когда единичные элементы собирают в пакетную батарею. В дополнение к этому могут иметься отдельные снимающие электричество пластины на наружных сторонах соответственно сепараторов 40 и 50.

В типичном случае электролит представляет собой ионообменную мембрану из полимерного материала. Типичная имеющаяся в продаже электролитная мембрана представляет собой мембрану Nafion от Du Pont, которая служит в качестве тела переноса ионов водорода, одновременно с этим предотвращая вступление кислорода в контакт с водородом. Кроме того, анод 30 и катод 20 представляют собой несущие тела со связанным с ними катализатором из пористой угольной смолы, или углеродной ткани, или других подходящих материалов. Сепараторы 40 и 50 выполнены из плотного углеродного материала, или из материала Ni/SUS, или из других подходящих материалов.

Теперь будет описанодействие такого топливного элемента следующим образом. Подаваемые в топливный элемент топливо и воздух протекают через анод 30 и катод 20 и вступают в следующую химическую реакцию:

В типичном случае для получения стабильного раствора BH4 - подмешивают определенное количество Na, вызывая побочную реакцию с образованием газообразного водорода на аноде 30. Т.е. на аноде 30 протекает реакция 2H2O + NaBH4 → NaBO2 + 4H2.

Соответственно, является желательным улучшение электрогенерирующей мощности и рабочих характеристик топливного элемента, в то время как размер топливного элемента поддерживается таким же, как он есть. Это обусловлено тем, что по мере того как размер топливного элемента становится больше для получения желаемой электрогенерирующей мощности и рабочих характеристик, он становится менее неудобным в использовании.

Как следствие, было сделано множество предложений по улучшению мощности и рабочих характеристик топливных элементов. Например, в выложенном японском патенте № H10-228913 раскрыто частичное золочение электродов и сепараторов для уменьшения контактных сопротивлений между электродами и сепараторами, что улучшает рабочие характеристики топливного элемента. Однако этот подход доказал свою эффективность лишь в ограниченном числе случаев, что оставляет в данной области техники потребность в топливном элементе, имеющем лучшие электрогенерирующие характеристики.

Раскрытие изобретения

Соответственно принципы настоящего изобретения направлены на создание топливного элемента, который способен улучшить электрогенерирующую мощность и рабочие характеристики без увеличения размера топливного элемента.

Один из описанных здесь вариантов воплощения раскрывает топливный элемент. Этот топливный элемент содержит электролит, а также анод и катод на противоположных сторонах этого электролита. Топливный элемент дополнительно содержит сепаратор анодной стороны на наружной стороне анода, сепаратор катодной стороны на наружной стороне катода и промежуточный слой между катодом и сепаратором катодной стороны, выполненный с возможностью по меньшей мере частичного предотвращения коррозии сепаратора катодной стороны.

Другой описанный здесь вариант воплощения также раскрывает топливный элемент. Этот топливный элемент содержит электролит, а также анод и катод на противоположных сторонах этого электролита. Топливный элемент дополнительно содержит сепаратор анодной стороны на наружной стороне анода, сепаратор катодной стороны на наружной стороне катода, пористый несущий элемент между катодом и сепаратором катодной стороны, выполненный с возможностью по меньшей мере частичной поддержки катода; и промежуточный слой несущего элемента между катодом и пористым несущим элементом, выполненный с возможностью по меньшей мере частичного предотвращения коррозии пористого несущего элемента.

Дополнительный, описанный здесь вариант воплощения раскрывает еще один топливный элемент. Этот топливный элемент содержит электролит, а также анод и катод на противоположных сторонах электролита. Топливный элемент дополнительно содержит сепаратор анодной стороны на наружной стороне анода, сепаратор катодной стороны на наружной стороне катода и промежуточный слой между анодом и сепаратором анодной стороны, выполненный с возможностью по меньшей мере частичного предотвращения коррозии сепаратора анодной стороны.

Дополнительные преимущества, цели и признаки изобретения будут изложены отчасти в описании, которое следует далее, а отчасти станут очевидны для средних специалистов в данной области техники при рассмотрении следующего далее или могут быть выявлены при реализации изобретения на практике. Цели и другие преимущества изобретения могут быть реализованы и достигнуты с помощью структуры, указанной, в частности, в написанном описании и формуле изобретения, а также на прилагаемых чертежах.

Краткое описание чертежей

Для дополнительного пояснения вышеизложенного и других преимуществ и признаков настоящего изобретения далее будет приведено более конкретное описание изобретения со ссылкой на конкретные варианты его воплощения, которые иллюстрируются на прилагаемых чертежах. Понятно, что эти чертежи изображают только типичные варианты воплощения изобретения и поэтому не должны рассматриваться как ограничивающие его рамки. Изобретение будет описано и пояснено с большей конкретностью и дополнительными подробностями посредством использования прилагаемых чертежей, на которых:

Фиг.1 иллюстрирует блок-схему известной из уровня техники системы топливного элемента;

Фиг.2 схематически иллюстрирует вид в перспективе с пространственным разделением деталей известного из уровня техники топливного элемента;

Фиг.3 схематически иллюстрирует вид сверху одного из примеров сепаратора катодной стороны, показанного на Фиг.2;

Фиг.4 иллюстрирует разрез по Фиг.2;

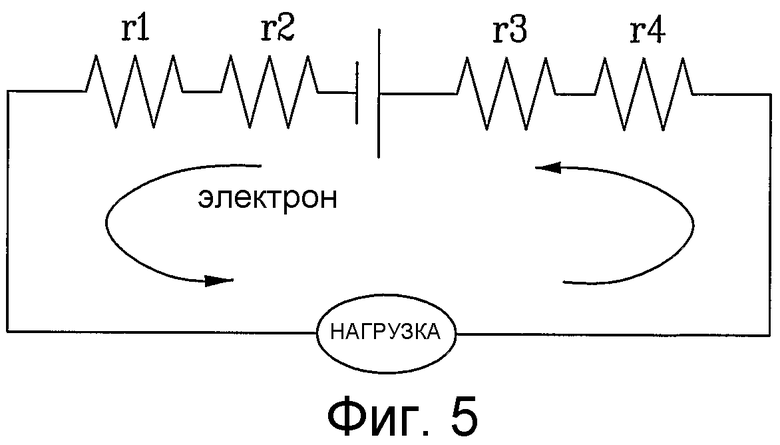

Фиг.5 иллюстрирует электрическую схему топливного элемента;

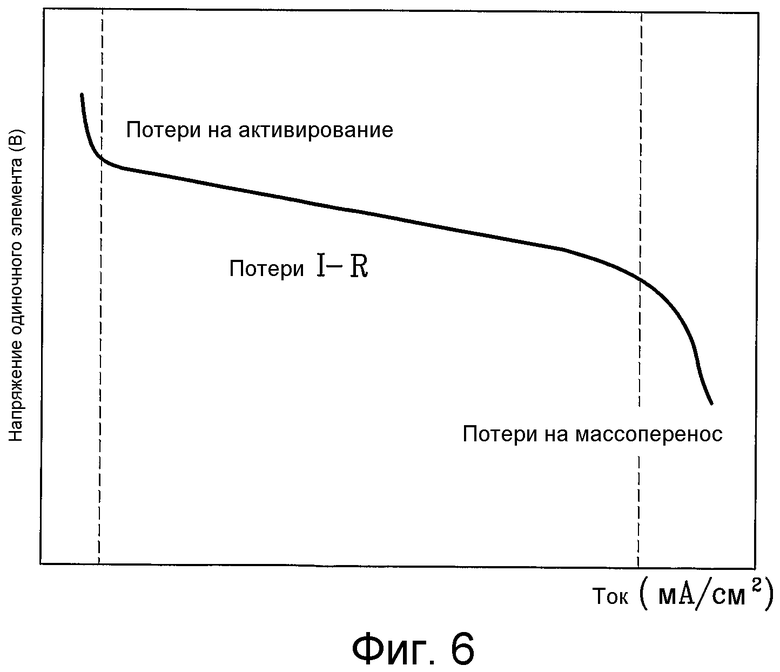

Фиг.6 иллюстрирует график падения напряжения в топливном элементе по Фиг.5;

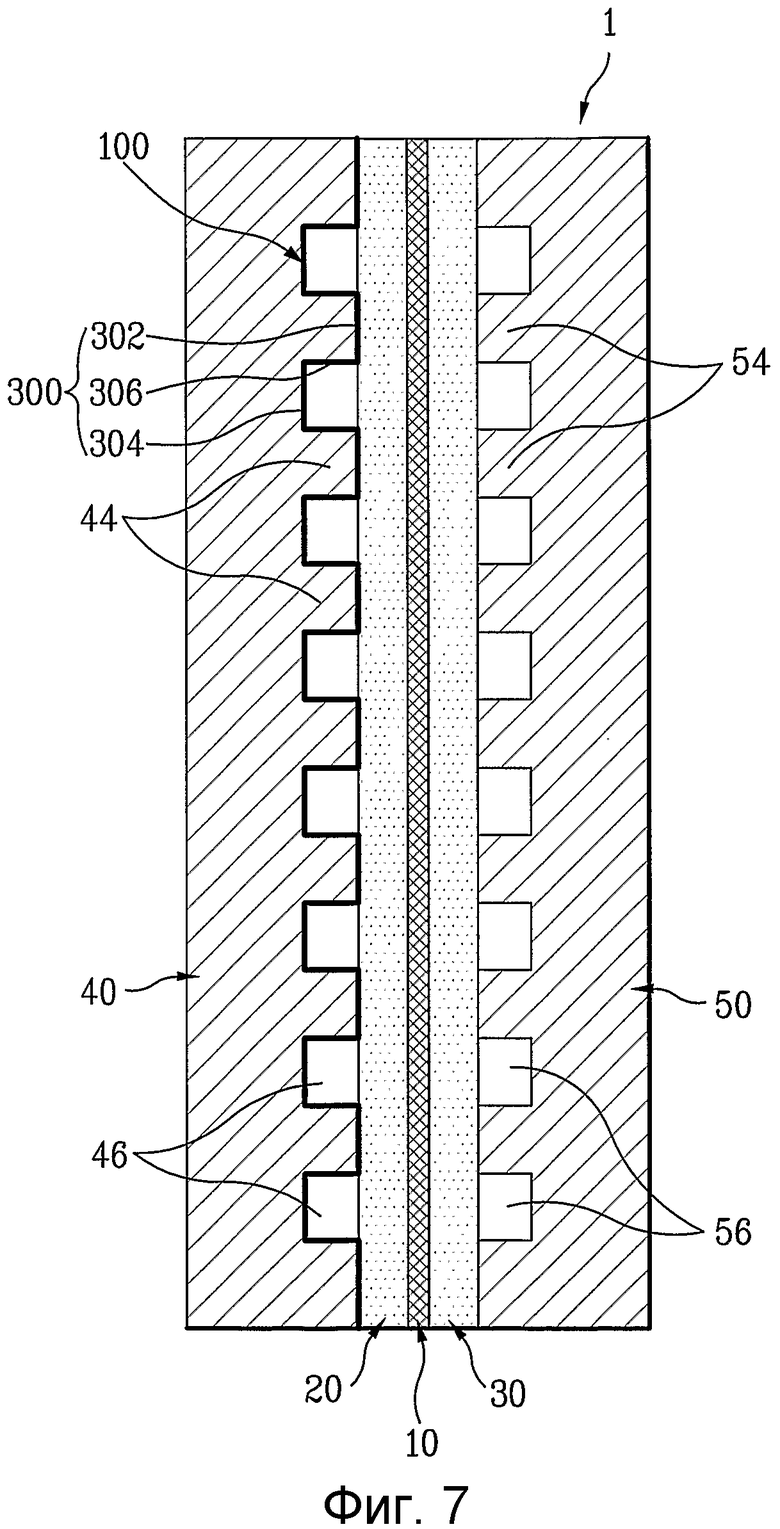

Фиг.7 схематически иллюстрирует разрез топливного элемента в соответствии с вариантами воплощения настоящего изобретения;

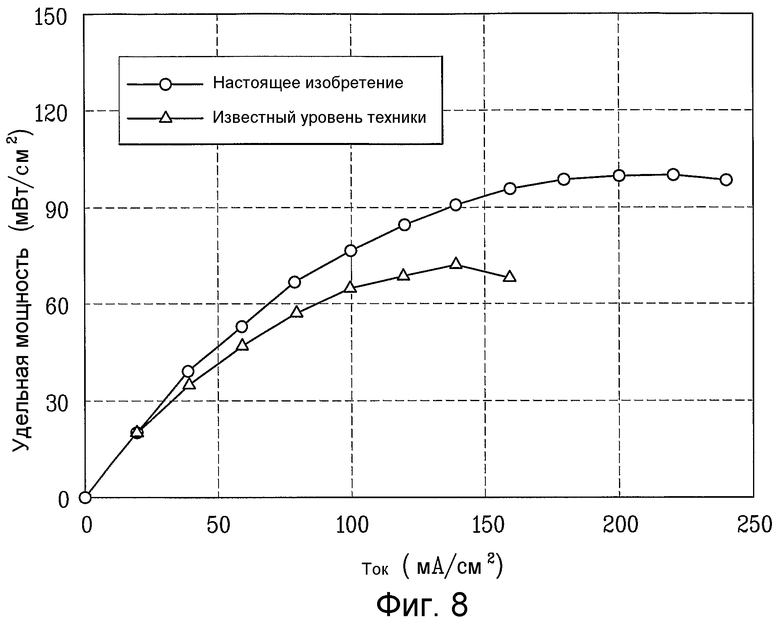

Фиг.8 иллюстрирует график, демонстрирующий сравнение электрогенерирующей мощности топливных элементов по настоящему изобретению и известному уровню техники;

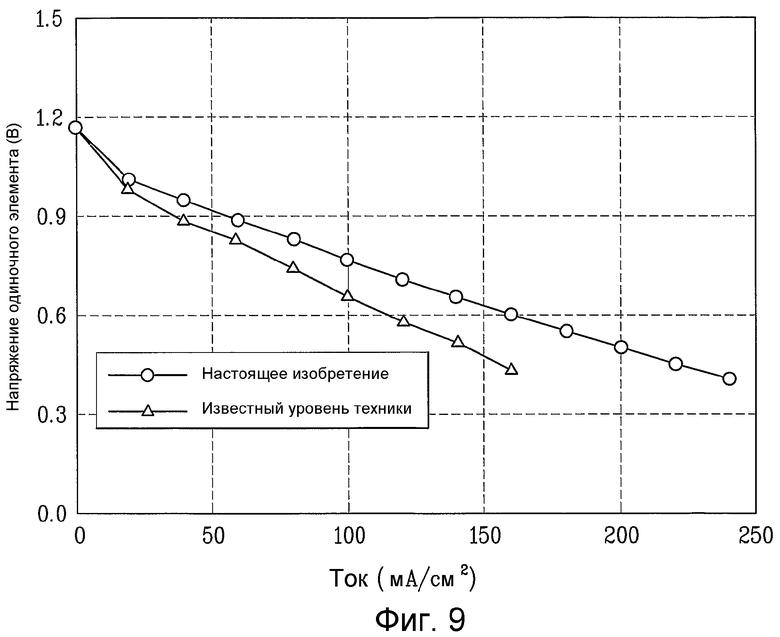

Фиг.9 иллюстрирует еще один график, демонстрирующий сравнение электрогенерирующей мощности топливных элементов по настоящему изобретению и известному уровню техники;

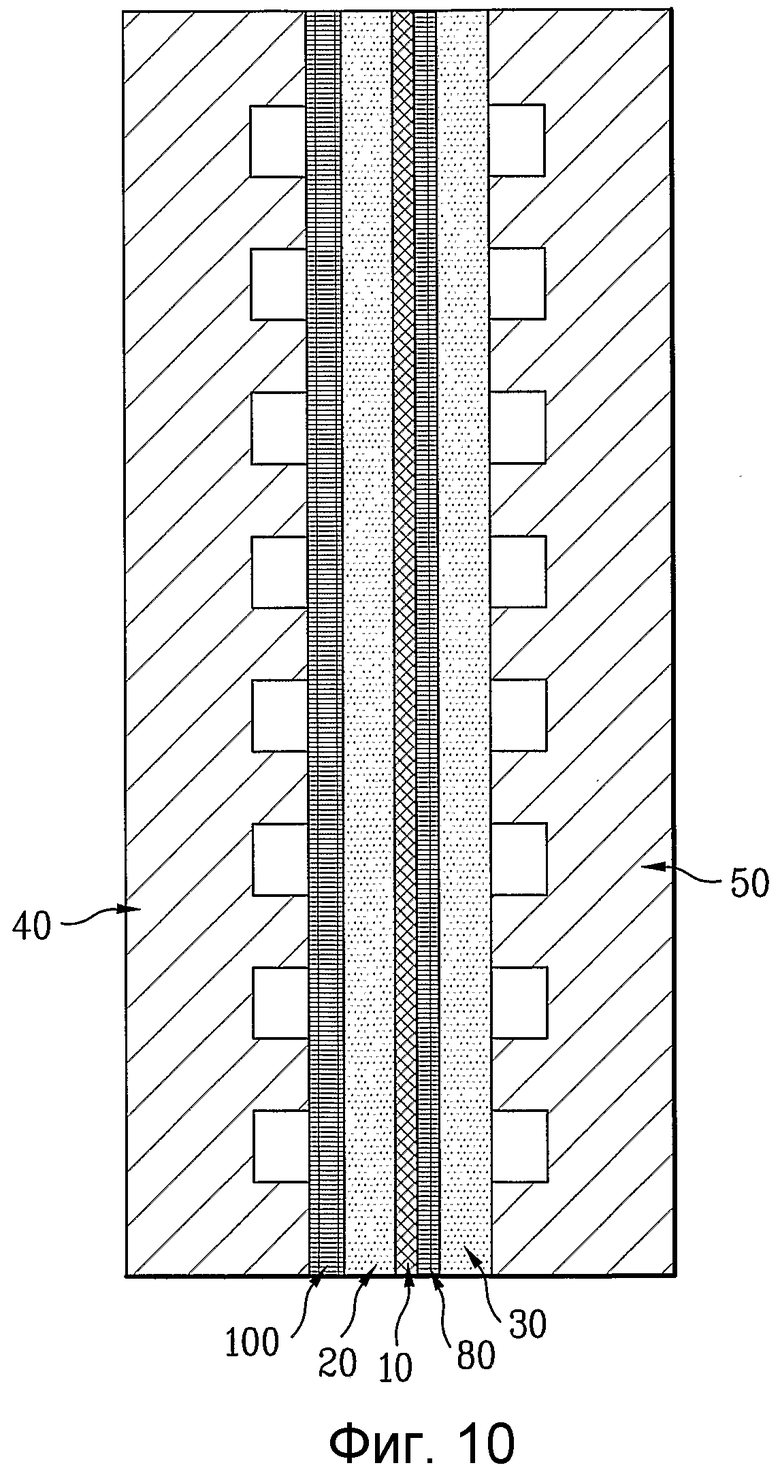

Фиг.10 схематически иллюстрирует разрез топливного элемента в соответствии с другими вариантами воплощения настоящего изобретения.

Подробное описание

Теперь будут подробно рассмотрены раскрытые здесь варианты воплощения настоящего изобретения, примеры которых иллюстрируются на прилагаемых чертежах. При описании раскрытых здесь вариантов воплощения деталям, идентичным деталям известного из уровня техники топливного элемента, будут даны одинаковые наименования и ссылочные обозначения, а подробное описание таких деталей конструкции будет опущено. Сначала со ссылкой на Фиг.7 будет описан примерный вариант воплощения топливного элемента по настоящему изобретению.

Как показано на Фиг.7, топливный элемент согласно примерному варианту воплощения содержит электролит 10, анод 30, катод 20, сепаратор 50 анодной стороны и сепаратор 40 катодной стороны. Разумеется, когда единичный топливный элемент по Фиг.7 собирают в пакетную батарею из единичных топливных элементов, сепаратор 40 катодной стороны единичного топливного элемента будет соприкасаться с сепаратором анодной стороны другого единичного элемента. Подобным же образом, сепаратор 50 анодной стороны будет соприкасаться с сепаратором катодной стороны другого единичного элемента.

В типичном случае предотвращение коррозии сепараторов обеих сторон, в особенности сепаратора 40 катодной стороны, обеспечивает улучшенные рабочие характеристики топливного элемента. Например, как показано на Фиг.5, когда топливный элемент генерирует электричество, ионы движутся по цепи анод → электролит → катод, а электроны движутся по цепи анод (r2) → сепаратор анодной стороны (r1) → сепаратор катодной стороны (r4) → катод (r3), при этом все пути перемещения электронов действуют как некоторая разновидность внутренних сопротивлений. Как показано на Фиг.6, если внутреннее сопротивление увеличивается, рабочие характеристики топливного элемента падают в соответствии с вольт-амперной характеристикой топливного элемента.

Во время работы топливного элемента коррозия обычно имеет место на сепараторе 40 катодной стороны, что может стать причиной указанного выше увеличения внутреннего сопротивления. Однако традиционные решения по повышению рабочих характеристик топливных элементов не уделяли надлежащего внимания проблеме предотвращения коррозии сепаратора 40 этой стороны как одного важного фактора улучшения рабочих характеристик топливного элемента. Например, как описано в ближайшем аналоге, выложенном японском патенте № H10-228913, предлагается частичное золочение поверхностей контакта электродов и боковых сепараторов для уменьшения контактных сопротивлений между электродами и этими боковыми сепараторами и использование нержавеющей стали в качестве материала этих боковых сепараторов для предотвращения коррозии. Однако часто трудно эффективно избежать коррозии при использовании бокового сепаратора из металла. Часто оказывается, что для улучшения рабочих характеристик топливного элемента более эффективным является положительное предотвращение коррозии, чем предотвращение простого контактного сопротивления.

Соответственно, принципы настоящего изобретения направлены на предотвращение коррозии боковых сепараторов (сепараторов боковых сторон) для улучшения рабочих характеристик топливного элемента. Хотя применимыми являются любые способы, которые могут эффективно предотвращать коррозию сепаратора катодной стороны, в нижеследующем примерном варианте воплощения будет описан один примерный способ. Отметим, что нижеследующий примерный вариант воплощения предназначен только для иллюстрации и не рассматривается как ограничивающий рамки других раскрытых здесь вариантов воплощения или ограничивающий рамки прилагаемой формулы изобретения. Как упомянуто ранее, будет понятно, что также предполагаются и другие способы, которые предотвращают коррозию боковых сепараторов.

Обращаясь снова к Фиг.7, между сепаратором 40 катодной стороны и катодом 20 показан промежуточный слой 300, предназначенный для предотвращения коррозии сепаратора 40 катодной стороны. Хотя промежуточный слой 300 может быть предусмотрен отдельно, в некоторых вариантах воплощения является предпочтительным, чтобы промежуточный слой 300 представлял собой слой покрытия из материала, выбранного из материалов, имеющих тенденции к ионизации, сходные с катодом 20. Наличие сходных тенденций к ионизации между промежуточным материалом 300 и катодом помогает предотвратить коррозию сепаратора 40 катодной стороны, которая может быть вызвана разностью напряжений из-за различий в тенденциях к ионизации катода 20 и сепаратора 40 катодной стороны. Как показано на Фиг.7, слой 300 покрытия на сепараторе 40 катодной стороны может быть нанесен на контактную поверхность 302 катода 20, донную поверхность 304 проходов 46 и поверхность 306 стенок проходов 46.

Поскольку катод 20 часто содержит Pt-й катализатор, слой 300 покрытия может быть выполнен из Pt, золота, меди, никеля и им подобных, причем без ограничения, имеющих такую же тенденцию к ионизации, как у Pt, или сходную с ней. В некоторых вариантах воплощения является предпочтительным, чтобы слой 300 покрытия был выполнен из золота с учетом себестоимости производства и способов производства и тому подобного.

В дополнение, коррозия может также иметь место на сепараторе 50 анодной стороны. Следовательно, для предотвращения коррозии сепаратора 50 анодной стороны промежуточный слой (не показан), например, сходный или аналогичный слою 300 покрытия, может также быть нанесен и на этот сепаратор 50 анодной стороны. Разумеется, в этом варианте воплощения также является предпочтительным, чтобы слой покрытия был сформирован из материала, который демонстрирует малые или совсем отсутствующие разности напряжения с анодом 30.

Обращаясь теперь к Фиг.8, там показана иллюстрация графика, демонстрирующего сравнение электрогенерирующей мощности топливных элементов по настоящему изобретению и известному уровню техники. В этом случае топливный элемент имеет сепаратор 40 катодной стороны, который содержит платину (Pt). Показанный на Фиг.8 график демонстрирует, что в том случае, когда топливный элемент, как в настоящем изобретении, дополнительно включает в себя слой покрытия из золота (т.е. промежуточный слой 300), этот топливный элемент демонстрирует приблизительно 50%-ное улучшение электрогенерирующих характеристик по сравнению с тем случаем, когда топливный элемент, как в известном уровне техники, не включает в себя слоя 300 покрытия, если другие условия являются одинаковыми. Поскольку результаты экспериментов для различных типов топливных элементов демонстрируют сходные тенденции, для удобства на Фиг.8 показан только один результат эксперимента. Сходные результаты по рабочим характеристикам можно видеть также и на Фиг.9.

Обращаясь к Фиг.10, там проиллюстрирован альтернативный вариант воплощения. Как показано там, между катодом 20 и сепаратором 40 катодной стороны может присутствовать пористый несущий элемент 100, например сетчатый элемент. Этот несущий элемент 100 также подвержен коррозии. Чтобы помочь предотвратить такую коррозию, золочение может быть нанесено на несущий элемент 100 для снижения внутреннего сопротивления, что обеспечивает улучшение рабочих характеристик, как уже пояснялось выше. В некоторых вариантах воплощения улучшения рабочих характеристик больше, если сепаратор 40 катодной стороны покрыт золотом.

В дополнение, между анодом 30 и сепаратором 50 анодной стороны может также присутствовать анодонесущий элемент 80. Этот несущий элемент 80 может быть также подвержен коррозии. Следовательно, те же самые принципы предотвращения коррозии, описанные в связи с несущим элементом 100, применимы к этому анодонесущему элементу 80. Разумеется, принципы указанных выше вариантов воплощения не ограничиваются топливным элементом типа БГТЭ, а являются применимыми также и к другим топливным элементам.

Эффективное предотвращение коррозии на сепараторе катодной стороны и/или сепараторе анодной стороны помогает уменьшить внутреннее сопротивление топливного элемента с улучшением электрогенерирующих характеристик и мощности.

Настоящее изобретение может быть воплощено также в других конкретных формах без отклонения от его объема или существенных признаков. Описанные варианты воплощения должны рассматриваться во всех отношениях только как иллюстративные и неограничительные. Поэтому рамки настоящего изобретения определяются прилагаемой формулой изобретения, а не предыдущим описанием. Все изменения, входящие в пределы значения и диапазона эквивалентности формулы изобретения, должны рассматриваться как охваченные ее рамками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ С ДВУМЯ ТИПАМИ СЕПАРАТОРОВ | 2005 |

|

RU2321922C1 |

| БЛОК БАТАРЕИ С УЛУЧШЕННОЙ СТАБИЛЬНОСТЬЮ | 2006 |

|

RU2335040C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ С ЖИДКИМ АНОДОМ | 2005 |

|

RU2361329C2 |

| СБОРКА КАТОД-ЭЛЕКТРОЛИТ-АНОД ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2003 |

|

RU2303838C9 |

| БИПОЛЯРНАЯ ПЛАСТИНА ТОПЛИВНОГО ЭЛЕМЕНТА | 2003 |

|

RU2334310C2 |

| СИСТЕМА ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2326471C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ИЗЛУЧАЮЩИМ УСТРОЙСТВОМ ВОДЯНОГО ТИПА | 2006 |

|

RU2327258C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1993 |

|

RU2045796C1 |

| ЭЛЕКТРОПРОВОДНЫЙ УЗЕЛ И ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2472257C1 |

Изобретение относится к топливным элементам. Топливный элемент содержит электролит, анод и катод на противоположных сторонах электролита, сепаратор анодной стороны и сепаратор катодной стороны на наружных сторонах соответственно анода и катода и промежуточный слой между катодом и сепаратором катодной стороны, выполненный с возможностью по меньшей мере частичного предотвращения коррозии сепаратора катодной стороны. Техническим результатом является улучшение электрогенерирующей мощности и рабочих характеристик без увеличения размера топливного элемента. 3 н. и 9 з.п. ф-лы, 10 ил.

электролит;

анод и катод на противоположных сторонах электролита;

сепаратор анодной стороны на наружной стороне анода;

сепаратор катодной стороны на наружной стороне катода; и

промежуточный слой между катодом и сепаратором катодной стороны, выполненный с возможностью по меньшей мере частичного предотвращения коррозии сепаратора катодной стороны.

электролит;

анод и катод на противоположных сторонах электролита;

сепаратор анодной стороны на наружной стороне анода;

сепаратор катодной стороны на наружной стороне катода;

пористый несущий элемент между катодом и сепаратором катодной стороны, выполненный с возможностью по меньшей мере частичной поддержки катода; и

промежуточный слой несущего элемента между катодом и пористым несущим элементом, выполненный с возможностью по меньшей мере частичного предотвращения коррозии пористого несущего элемента.

пористый несущий элемент между анодом и сепаратором анодной стороны, выполненный с возможностью по меньшей мере частичной поддержки анода; и

промежуточный слой несущего элемента между анодом и пористым несущим элементом, выполненный с возможностью по меньшей мере частичного предотвращения коррозии пористого несущего элемента.

электролит;

анод и катод на противоположных сторонах электролита;

сепаратор анодной стороны на наружной стороне анода;

сепаратор катодной стороны на наружной стороне катода; и

промежуточный едой между анодом и сепаратором анодной стороны, выполненный с возможностью по меньшей мере частичного предотврашения коррозии сепаратора анодной стороны.

| US 2004058223 А1, 25.03.2004 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), УЗЕЛ МЕМБРАНА - ЭЛЕКТРОД (ВАРИАНТЫ), КОМПОЗИЦИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ПОЛУЧЕНИЯ УЗЛА МЕМБРАНА - ЭЛЕКТРОД (ВАРИАНТЫ) | 1996 |

|

RU2182737C2 |

| US 2001036567 LECTA1, 01.11.2001 | |||

| JP 2003123786, 25.04.2003. | |||

Авторы

Даты

2008-07-20—Публикация

2004-04-19—Подача