Предпосылки изобретения

Перекрестная ссылка на родственную заявку

Настоящая заявка заявляет преимущество предварительной заявки на патент США, регистрационный № 60/511562, направленной на рассмотрение 15 октября 2003.

Область техники

Настоящая заявка в целом относится к системам и способам получения алифатических спиртов. В частности, варианты осуществления изобретения, описанные в работе, относятся к системам и способам получения разветвленных алифатических спиртов с использованием установок гидрирования и дегидрирования-изомеризации.

Описание уровня техники

Алифатические спирты являются важными соединениями, которые могут быть использованы в различных целях или могут быть превращены в другие химические соединения (например, в поверхностно-активные вещества, сульфаты). Поверхностно-активные вещества могут быть использованы в различных целях (например, в качестве детергентов, мыла, при регенерации масла).

Структура алифатического спирта может влиять на свойства производимого из алифатического спирта поверхностно-активного вещества и/или детергента (например, на растворимость в воде, способность к биологическому разложению и моющую способность в холодной воде). Например, на растворимость в воде можно влиять линейностью алифатической части алифатического спирта. С ростом линейности алифатической части растет, гидрофильность (то есть сродство к воде) поверхностно-активного вещества на основе алифатического спирта может падать. Таким образом, растворимость в воде и/или моющие свойства поверхностно-активного вещества на основе алифатического спирта могут уменьшаться. Введение разветвлений в алифатическую часть поверхностно-активного вещества на основе спирта может повышать растворимость в холодной воде и/или моющую способность поверхностно-активного вещества на основе спирта. Способность к биологическому разложению поверхностно-активных веществ на основе алифатических спиртов, однако, может уменьшаться, если разветвления в алифатической части спиртового поверхностно-активного вещества включают большое число четвертичных атомов углерода. Введение разветвлений с минимальным числом четвертичных атомов углерода в алифатическую часть поверхностно-активного вещества на основе алифатического спирта может повышать растворимость в холодной воде и/или моющую способность спиртовых поверхностно-активных веществ при сохранении способности к биологическому разложению детергентов.

Алифатическая часть алифатического спирта, используемого для производства поверхностно-активного вещества, может включать одну или несколько алифатических алкильных групп в качестве разветвлений. Алифатические алкильные группы, которые могут образовывать разветвления в алифатической части, могут представлять собой метильные, этильные, пропильные или высшие алкильные группы. Четвертичные или третичные атомы углерода могут присутствовать, если алифатическая часть разветвлена. Число четвертичных и третичных атомов углерода может быть результатом схемы разветвления в алифатической части. В данном изобретении выражение «алифатический четвертичный атом углерода» относится к атому углерода, который не связан ни с одним атомом водорода.

Способы получения композиций разветвленных первичных спиртов описаны в патенте США № 5849960 (Singleton et al.), под названием “Highly Branched Primary Alcohol Compositions and Biodegradable Detergents Made Therefrom”, а также в патенте США № 6150322 (Singleton et al.), под названием “Highly Branched Primary Alcohol Compositions and Biodegradable Detergents Made Therefrom”.

Суть изобретения

В одном из вариантов осуществления изобретения алифатические спирты могут быть получены способами, которые включают гидрирование олефинов до парафинов. Технологический поток сырья, поступающий на установку гидрирования, может включать линейные олефины и парафины со средним числом атомов углерода от 7 до 18. В одном из вариантов осуществления изобретения технологический поток сырья, поступающий на установку гидрирования, включает линейные олефины и парафины со средним числом атомов углерода от 10 до 17. В данном изобретении выражение «углеродное число или число атомов углерода» относится к общему числу атомов углерода в молекуле. Технологический поток сырья, поступающий на установку гидрирования, в некоторых вариантах осуществления, получен в процессе Фишера-Тропша.

На установке гидрирования, по меньшей мере, часть олефинов в потоке сырья может быть прогидрирована с получением парафинов. Полученный поток парафинового сырья может быть подан на установку дегидрирования-изомеризации. По меньшей мере, часть парафинов в потоке сырья может быть подвергнута дегидрированию с образованием олефинов. Установка дегидрирования-изомеризации также может изомеризовать, по меньшей мере, часть полученных олефинов и, по меньшей мере, часть олефинов, которые уже присутствуют в потоке исходного сырья. Олефины, полученные с установки дегидрирования-изомеризации, могут быть подвергнуты гидроформилированию с получением алифатических спиртов. По меньшей мере, часть алифатических спиртов может иметь разветвленную алифатическую структуру.

По меньшей мере, часть парафинов в потоке сырья может быть подвергнута дегидрированию с получением олефинов в установке дегидрирования-изомеризации. По меньшей мере, часть полученных олефинов и, по меньшей мере, часть олефинов, которые уже присутствуют в потоке сырья, также могут быть подвергнуты изомеризации на установке дегидрирования-изомеризации. Процесс изомеризации превращает линейные олефины (например, неразветвленные олефины) в разветвленные. Изомеризованные олефины могут быть подвергнуты гидроформилированию с получением соответствующих алифатических спиртов. После гидроформилирования олефинов непрореагировавшие компоненты могут быть отделены от полученных алифатических спиртовв. Парафины и непрореагировавшие олефины в отделенном потоке могут быть рециркулированы назад на установку дегидрирования-изомеризации.

Условия процесса в установке дегидрирования-изомеризации могут быть такими, что полученные разветвленные олефины имеют среднее число разветвлений на молекулу олефина от 0,7 до 2,5. Разветвленные олефины могут представлять собой, но без ограничения, метил- и/или этил-разветвленные олефины. Процесс изомеризации может давать разветвленные олефины, которые содержат менее чем 0,5% четвертичных алифатических атомов углерода. Установка дегидрирования-изомеризации может содержать катализатор, который выполняет две функции: дегидрирование парафинов до олефинов и изомеризацию олефинов в разветвленные олефины.

В одном из вариантов осуществления изобретения установка дегидрирования-изомеризации может включать большое количество зон, а именно первую реакционную зону и вторую реакционную зону. Первая реакционная зона может представлять собой зону дегидрирования. Вторая реакционная зона может представлять собой зону изомеризации. Поток углеводородов, состоящий из олефинов и парафинов, может поступать в зону дегидрирования. По меньшей мере, часть парафинов в потоке углеводородов может дегидрироваться до олефинов с получением обогащенного ими потока. Обогащенный олефинами поток может поступать в зону изомеризации. В зоне изомеризации, по меньшей мере, часть олефинов из обогащенного олефинами потока может быть подвергнута изомеризации до разветвленных олефинов. Разветвленные олефины могут быть превращены в алифатические спирты гидроформилированием. После гидроформилирования олефинов поток парафинов и непрореагировавших олефинов может быть отделен от полученных алифатических спиртовых продуктов. Поток парафинов и непрореагировавших олефинов может быть рециркулирован направлением, по меньшей мере, части потока парафинов и непрореагировавших олефинов на установку дегидрирования-изомеризации и/или в поток, поступающий на установку дегидрирования-изомеризации.

В одном из вариантов изобретения установка дегидрирования-изомеризации может иметь конфигурацию составного (сложенного) слоя, который может включать катализатор дегидрирования и катализатор изомеризации углеводородного потока. По меньшей мере, часть парафинов в углеводородном потоке может быть дегидрирована до олефинов с получением обогащенного ими потока. Обогащенный олефинами поток может поступать в зону изомеризации. В зоне изомеризации, по меньшей мере, часть олефинов в обогащенном олефинами потоке может изомеризоваться до разветвленных олефинов, которые могут быть превращены в алифатические спирты гидроформилированием. После гидроформилирования олефинов поток парафинов и непрореагировавших олефинов может быть отделен от полученных алифатических спиртовых продуктов. Поток парафинов и непрореагировавших олефинов может быть рециркулирован направлением, по меньшей мере, части потока парафинов и непрореагировавших олефинов назад на установку дегидрирования-изомеризации и/или в поток, поступающий на установку дегидрирования-изомеризации.

В некоторых вариантах осуществления, по меньшей мере, часть алифатических спиртов может быть сульфатирована с образованием алифатических сульфатов. В некоторых вариантах осуществления алифатические сульфаты могут содержать разветвленные алкильные группы.

В некоторых вариантах изобретения, по меньшей мере, часть полученных алифатических спиртов может быть оксиалкилирована с получением оксиалкиловых спиртов. В некоторых вариантах осуществления изобретения, по меньшей мере, часть полученных алифатических спиртов может содержать разветвленные алкильные группы. В некоторых вариантах изобретения, по меньшей мере, часть полученных разветвленных алифатических спиртов может быть этоксилирована с образованием разветвленных этоксиалкиловых спиртов. По меньшей мере, часть оксилакиловых спиртов может быть сульфатирована с образованием оксиалкилсульфатов. В некоторых вариантах изобретения оксиалкилсульфаты могут содержать разветвленные алкильные группы.

Краткое описание чертежей

Преимущества настоящего изобретения будут очевидны для специалиста в данной области техники при рассмотрении приведенного ниже подробного описания вариантов осуществления изобретения и при рассмотрении прилагаемых чертежей, где:

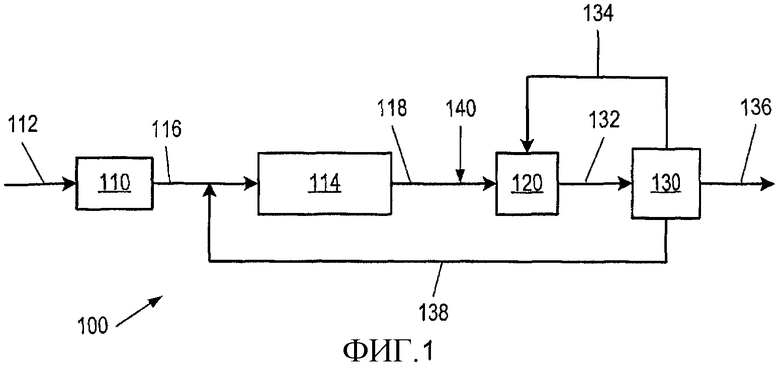

ФИГ.1 показывает принципиальную схему варианта осуществления системы для производства алифатических спиртов с использованием установки гидрирования и установки дегидрирования-изомеризации;

ФИГ.2 показывает принципиальную схему варианта осуществления системы для производства разветвленных алифатических спиртов с использованием установки гидрирования, установки дегидрирования-изомеризации и установки разделения для отделения разветвленных олефинов от линейных олефинов и парафинов;

ФИГ.3А-В показывают принципиальные схемы вариантов осуществления системы для производства разветвленных алифатических спиртов с использованием установки гидрирования и установки дегидрирования-изомеризации с двумя зонами;

ФИГ.3 показывает принципиальную схему варианта осуществления системы для производства разветвленных алифатических спиртов с использованием установки гидрирования и установки дегидрирования-изомеризации с конфигурацией катализатора в виде составного слоя.

Хотя настоящее изобретение допускает различные модификации и альтернативные формы, конкретные варианты осуществления изобретения представлены с помощью примера в чертежах и будут рассмотрены подробно. Следует понимать, что чертежи и подробное описание не предназначены для ограничения изобретения конкретной описанной формой, но напротив, изобретение должно охватывать все модификации, эквивалентные и альтернативные варианты, подпадающие под суть и объем настоящего изобретения, которое определено в прилагаемой формуле изобретения.

Подробное описание вариантов осуществления изобретения

Углеводородные продукты могут быть синтезированы из синтез-газа (то есть смеси водорода и монооксида углерода), используя процесс Фишера-Тропша. Синтез-газ может быть получен частичным сжиганием нефти (например, каменного угля, углеводородов), конверсией природного газа или за счет его частичного окисления. Процесс Фишера-Тропша каталитически превращает синтез-газ в смесь продуктов, которые включают насыщенные углеводороды, ненасыщенные углеводороды и незначительное количество кислородсодержащих продуктов. Продукты процесса Фишера-Тропша могут быть использованы для производства топлив (например, бензина, дизельного топлива), смазочных масел и восков.

Технологические потоки синтеза Фишера-Тропша также могут быть использованы для получения продуктов широкого потребления, которые имеют экономическое значение. Например, линейные олефины представляют собой продукты широкого назначения, которые могут быть использованы для получения поверхностно-активных веществ. Использование части технологического потока для получения линейных олефинов может повысить его экономичность.

Поверхностно-активные вещества, полученные из разветвленных олефинов, могут обладать другими свойствами, чем поверхностно-активные вещества, полученные из линейных олефинов. Например, поверхностно-активные вещества, полученные из разветвленных олефинов, имеют повышенную растворимость в воде и/или улучшенные моющие свойства по сравнению с поверхностно-активными веществами, полученными из линейных олефинов. На способность к биологическому разложению поверхностно-активного вещества, однако, может влиять наличие четвертичных атомов углерода в его разветвленной части. Поверхностно-активные вещества, полученные из разветвленных олефинов с минимальным числом четвертичных атомов углерода, могут обладать подобной способностью к биологическому разложению, что и поверхностно-активные вещества, полученные из линейных олефинов. Производство разветвленных олефинов из технологического потока Фишера-Тропша может повысить его экономическую ценность. В некоторых вариантах осуществления изобретения линейные олефины могут быть превращены в разветвленные олефины с минимальным числом четвертичных атомов углерода, используя катализатор изомеризации. Увеличение количества разветвленных олефинов, полученных из технологического потока Фишера-Тропша, может повысить его экономическую ценность.

Описаны способы повышения количества разветвленных олефинов, полученных из технологического потока, который включает определенное количество олефинов, что в результате повышает его экономическую ценность. Такие способы могут быть использованы как для технологических потоков Фишера-Тропша, так и потоков продуктов из других источников, которые содержат углеводороды.

Состав потока углеводородного сырья может включать парафины и олефины. По меньшей мере, часть углеводородного потока может состоять из линейных парафинов и олефинов, содержащих, по меньшей мере, от 4 до 10 атомов углерода. Поток углеводородного сырья может быть получен по процессам Фишера-Тропша или олигомеризации этилена. Катализаторы Фишера-Тропша и реакционные условия могут быть подобраны так, чтобы получить определенную смесь продуктов в потоке. Например, катализатор Фишера-Тропша и условия реакции могут быть подобраны так, чтобы увеличить количество олефинов и уменьшить количество парафинов и окисленных соединений в потоке. С другой стороны, катализатор и условия реакции могут быть подобраны так, чтобы увеличить количество парафинов и уменьшить количество олефинов и окисленных соединений в потоке.

Катализатор, используемый в процессе Фишера-Тропша, может представлять собой соединения Mo, W, элементов VIII группы или их комбинации. Соединения VIII группы включают, но не ограничиваются только ими, соединения железа, кобальта, рутения, родия, платины, палладия, иридия и осмия. Комбинации соединений Mo, W и элементов VIII группы могут быть получены в форме свободных металлов. В варианте осуществления изобретения комбинации соединений Mo, W и элементов VIII группы могут быть получены в виде сплавов. Комбинации соединений Mo, W и элементов VIII группы могут быть получены в некоторых вариантах изобретения в виде оксидов, карбидов или других соединений. В других вариантах осуществления изобретения комбинации соединений Mo, W и элементов VIII группы могут быть получены в виде солей. В качестве катализаторов Фишера-Тропша в промышленности используют катализаторы на основе железа и кобальта. Катализаторы рутения в условиях высокого давления способствуют предпочтительному образованию высокомолекулярных парафинов с высокой температурой плавления. Синтетические катализаторы Фишера-Тропша могут включать плавленое железо. В некоторых вариантах осуществления изобретения катализатор Фишера-Тропша на основе плавленого железа может включать промотор (например, калий или оксиды на подложке из диоксида кремния, подложке из оксида алюминия или подложке из алюмосиликата). В катализаторе Фишера-Тропша может быть использован металлический кобальт. При соответствующем выборе подложки, промоторов и комбинаций других металлов каталитическая система на основе кобальта может быть ориентирована на производство состава, обогащенного требуемыми углеводородами. Известно, что катализаторы на основе сплава железо-кобальт селективны в отношении получения олефинов. Катализаторы и комбинации для производства различных углеводородов с помощью процесса Фишера-Тропша в целом известны.

Хотя упоминается поток процесса Фишера-Тропша, может быть использован любой поток олефинов и насыщенных углеводородов. Большое число потоков Фишера-Тропша может содержать от 5 до 80% олефинов, причем остальное количество составляют насыщенные углеводороды, включающие парафины и другие соединения.

В некоторых вариантах осуществления изобретения потоки сырья, содержащие олефины и парафины, могут быть получены через крекинг высокомолекулярных парафинов или олигомеризацию олефинов. Промышленно полученные олефины, произведенные олигомеризацией этилена, продаются в Соединенных Штатах компаниями Chevron Phillips Chemical Company, Shell Chemical Company (как NEODENE®) и British Petroleum. Крекинг высокомолекулярных парафинов с получением α-олефинов и парафинового сырья описан в патенте США № 4579986 (Sie) под названием “Process for The Preparation of Hydrocarbons” и в патентной заявке США № 10/153955 (Ansorge et al.) под названием “Process for the Preparation of Linear Olefins and Use Thereof to Prepare Linear Alcohols”. Конкретные способы получения линейных олефинов из этилена описаны в патенте США № 3676523 (Mason) под названием “Alpha-Olefin Production”, патенте США № 3686351 (Mason) под названием “Alpha-Olefin Production”; в патенте США № 3737475 (Mason) под названием “Alpha-Olefin Production” и в патенте США № 4020121 (Kister et al.) под названием “Oligomerization Reaction System”. Большинство упомянутых выше процессов дают α-олефины. Высшие линейные внутренние олефины могут быть получены промышленным способом (например, хлорированием-дегидрохлорированием парафинов, дегидрированием парафинов, изомеризацией α-олефинов).

В одном из вариантов осуществления изобретения получают поток сырья для получения углеводородного потока, который содержит разветвленные олефины. Такие разветвленные олефины могут быть превращены в разветвленные алифатические спирты с использованием различных способов. Поток сырья может содержать парафины от 50 до 90 мас.% из расчета на поток сырья. В некоторых вариантах осуществления изобретения поток сырья может содержать парафинов больше, чем 90 мас.%. Поток сырья также может включать олефины. Содержание олефина в потоке сырья может составлять от 10 до 50 мас.%. В некоторых вариантах осуществления изобретения поток сырья может содержать олефинов больше, чем 90 мас.%.

Состав потока сырья может включать углеводороды со средним числом атомов углерода от 4 до 30. В некоторых вариантах осуществления изобретения среднее число атомов углерода в потоке сырья может находиться от 4 до 24. В других вариантах среднее число атомов углерода в потоке сырья может находиться от 4 до 18. Среднее среднее число атомов углерода в потоке сырья может находиться от 7 до 18. В некоторых вариантах осуществления изобретения среднее число атомов углерода в сырьевом потоке может находиться от 10 до 17. В некоторых вариантах осуществления изобретения среднее число атомов углерода в сырьевом потоке может находиться от 10 до 13. В других вариантах изобретения среднее число атомов углерода в сырьевом потоке может находиться от 14 до 17.

Олефины с разветвленными цепочками могут быть превращены в разветвленные алифатические спирты (например, разветвленные первичные спирты) гидроформилированием. Определение «гидроформилирование», используемое в данном случае, относится к производству спиртов из олефинов через процесс карбонилирования и гидрирования. Для производства алифатических спиртов из олефинов могут быть использованы и другие процессы. Примерами других процессов получения алифатических спиртов из олефинов являются, но не ограничиваются только ими, гидратация, окисление и гидролиз, сульфатирование и гидратация и эпоксидирование и гидратация. Состав потока спиртового продукта может включать алифатические спирты, имеющие среднее число атомов углерода от 5 до 31. В варианте осуществления изобретения среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может находиться от 7 до 20. В некоторых вариантах осуществления изобретения среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может находиться от 11 до 18. В некоторых вариантах изобретения среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может находиться от 11 до 14. В других вариантах изобретения среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может находиться от 15 до 18.

В некоторых вариантах изобретения первый углеводородный поток может содержать нежелательные соединения (например, оксигенаты и диены), которые могут снижать селективность катализатора в процессе, используемом для производства алифатических спиртов. Удаление нежелательных соединений может быть проведено гидрированием первого углеводородного потока. Гидрирование первого углеводородного потока в некоторых вариантах изобретения может давать углеводородный поток, содержащий более чем 90 мас.% парафинов. Гидрированный углеводородный поток может быть подвергнут дегидрированию с получением олефинового потока. Катализатор, используемый в процессе дегидрирования, может определять положение двойной связи. В некоторых вариантах изобретения олефиновый углеводородный поток может содержать олефины, из которых α-олефины с линейной структурой углеродного скелета составляют более чем 70 мас.%. В других вариантах изобретения поток олефиновых углеводородов может включать олефины, из которых более 50% представляют собой внутренние олефины.

Первый углеводородный поток может быть введен в установку гидрирования 110 через первый трубопровод 112, как это показано для системы 100 на ФИГ.1. Первый углеводородный поток включает олефины и парафины. В установке гидрирования 110, по меньшей мере, часть олефинов в первом углеводородном потоке может быть прогидрирована до парафинов с получением второго углеводородного потока.

Реакционные условия в установке гидрирования 110 можно контролировать для гидрирования олефинов и диенов и удаления оксигенатов. Рабочая температура установки гидрирования 110 может находиться от 100 до 300°С. В некоторых вариантах рабочая температура может находиться от 150 до 275°С. В других вариантах осуществления рабочая температура может находиться от 175 до 250°С. Рабочее давление может находиться от 5 до 150 атмосфер (от 506 до 1520 кПа). В некоторых вариантах рабочее давление может находиться от 10 до 500 атмосфер (от 1013 до 5065 кПа).

Процессы гидрирования могут быть проведены с использованием любого типа расположения каталитического слоя (например, кипящий слой, движущийся слой, слой суспендированной фазы или неподвижный слой). В некоторых вариантах может быть использован неподвижный слой. В системе с неподвижным слоем водород может быть подан на стадию гидрирования с часовой объемной скоростью газа от 100 нормальных литров газа/литр катализатора/час (нЛ/Л/час) до 1000 нЛ/Л/час. В некоторых вариантах водород может быть подан при часовой объемной скорости газа от 250 до 5000 нЛ/Л/час. Определение «часовая объемная скорость газа, выраженная в единицах нормальный литр/литр катализатора/час», используемое в описании, означает объем газа в литрах при стандартных условиях 0°С и давлении 760 мм рт.ст.

Большой ряд композиций катализаторов гидрирования в целом известен и коммерчески доступен. В некоторых вариантах осуществления катализатор гидрирования может содержать один или несколько металлов из группы VIB и VII Периодической таблицы элементов. В некоторых вариантах осуществления изобретения металлами являются, но не ограничиваются только ими, молибден, вольфрам, кобальт, никель, рутений, иридий, осмий, платина и палладий. Катализатор гидрирования может содержать тугоплавкий оксид или силикат в качестве связующего вещества.

Условия реакции гидрирования и катализаторы описаны в европейском патенте № 0583836 (Eilers et al.) под названием “Process for Preparation of Hydrocarbon Fuels”, европейском патенте № 0668342 (Eilers et al.) под названием “Lubricating Base Oil Preparation Process”. Условия реакции гидрирования и катализаторы также описаны в патенте США № 5371308 (Gosselink et al.) под названием “Process for Preparation of Lower Olefins”.

В некоторых вариантах осуществления изобретения второй углеводородный поток, который содержит парафины и олефины, может быть введен на установку дегидрирования-изомеризации. Установка дегидрирования-изомеризации может заменять две независимые установки (например, установку изомеризации и установку дегидрирования). Установка дегидрирования-изомеризации может дегидрировать парафины до олефинов и изомеризовать полученные олефины и/или исходные олефины, присутствующие в углеводородном потоке, до разветвленных олефинов. В варианте осуществления изобретения катализатор может осуществлять дегидрирование-изомеризацию углеводородов во втором углеводородном потоке. В некоторых вариантах осуществления катализатор может быть один. В некоторых вариантах осуществления катализатор может представлять собой смесь двух катализаторов (например, катализатор дегидрирования и катализатор изомеризации). В других вариантах осуществления изобретения два отдельных катализатора, расположенных в различных зонах или в конфигурации составного слоя в одной установке дегидрирования-изомеризации, могут осуществлять процесс дегидрирования-изомеризации. В данном случае определение «катализатор дегидрирования-изомеризации» может представлять собой один или несколько катализаторов.

В некоторых вариантах осуществления изобретения установка дегидрирования-изомеризации может иметь несколько точек ввода, чтобы обеспечивать подачу различных технологических потоков. Технологические потоки могут быть получены из других технологических установок и/или с установок-хранилищ. Примерами технологических потоков являются, но не ограничиваются только ими, разбавленный углеводородный поток и/или другие углеводородные потоки, которые включают олефины и парафины, полученные из других процессов. Используемое в данном случае определение «ввод на установку дегидрирования-изомеризации» относится к вводу технологических потоков на установку дегидрирования-изомеризации через одну или несколько точек ввода.

Второй углеводородный поток, включающий смесь олефинов и парафинов, может быть введен на установку дегидрирования-изомеризации 114 через второй трубопровод 116. В установке дегидрирования-изомеризации 114, по меньшей мере, часть парафинов во втором углеводородном потоке может быть подвергнута дегидрированию до олефинов. По меньшей мере, часть полученных олефинов и, по меньшей мере, часть олефинов, которая уже присутствовала в сырьевом потоке, может быть изомеризована с получением третьего углеводородного потока. Процесс изомеризации превращает линейные олефины (то есть неразветвленные олефины) в разветвленные олефины.

Катализатор, используемый для дегидрирования-изомеризации второго углеводородного потока, может быть получен на основе цеолитного катализатора, модифицированного одним или несколькими металлами или их соединениями. Катализатор, используемый в установке дегидрирования-изомеризации 114 для переработки олефинов во втором углеводородном потоке, может быть эффективен для скелетной изомеризации линейных олефинов в технологическом потоке в олефины, имеющие среднее число разветвлений на цепочку молекулы олефина более чем 0,7. В некоторых вариантах осуществления изобретения среднее число разветвлений на цепочку молекулы олефина от 0,7 до 2,5. В некоторых вариантах осуществления среднее число разветвлений на цепочку молекулы олефина от 1,0 до 2,2.

Катализатор дегидрирования-изомеризации может содержать цеолит, имеющий, по меньшей мере, один канал с кристаллографически свободным диаметром больше, чем 4,2 Å, или меньше, чем 7 Å, измеренный при комнатной температуре. В данном случае определение «диаметр канала или размер» относится к диаметру канала или размеру, эффективному для диффузии. Цеолит может не иметь каналов со свободным диаметром больше, чем 7 Å. Катализатор может содержать, по меньшей мере, один канал, имеющий кристаллографически свободный диаметр на входе больше, чем 4,2 Å, или меньше, чем 7 Å. Катализатор может не иметь канал с диаметром на входе, который превышает 7 Å верхней границы интервала. Цеолиты с диаметрами каналов больше, чем 7 Å, могут быть чувствительны к образованию нежелательных олефиновых побочных продуктов (например, к ароматизации, олигомеризации, алкилированию, коксованию). В некоторых вариантах осуществления цеолит может не содержать канал, имеющий свободный диаметр вдоль или х или y плоскостей больше, чем 4,2 Å. Небольшой размер каналов может препятствовать диффузии разветвленных олефинов и/или из каналов пор. Цеолит может иметь, по меньшей мере, один канал со свободным диаметром больше, чем 4,2 Е, и меньше, чем 7 Å.

В варианте осуществления изобретения молекула олефина благодаря высокой длине углеродной цепочки может не входить в канал цеолита, не диффундировать через него и не выходить через другой конец канала. Степень разветвления, обнаруженная при прохождении олефина через цеолит, может не соответствовать теоретической, при условии, что каждая молекула олефина прошла через каналы. Большинство олефинов может частично проникать в канал на расстояние, эффективное для разветвления части цепи внутри канала, и затем выходить из канала после изомеризации. В одном из вариантов способа, чтобы получить алифатические спирты, молекулы олефина в углеводородном потоке могут преимущественно иметь структуру, разветвленную по краям главной углеродной цепочки, и по существу является линейной относительно центра молекулы (например, по меньшей мере, 25% атомов углерода в центральной части являются неразветвленными).

В некоторых вариантах осуществления изобретения структура цеолитного катализатора может содержать каналы, имеющие свободные диаметры больше, чем 4,2 Å, и меньше, чем 7 Å, вдоль обеих плоскостей х и y в виде [001]. Цеолиты с конкретными размерами канала могут быть названы цеолитами со средними или промежуточными каналами и обычно имеют 10-Т элемент (или составной 12-Т элемент) кольцевой структуры канала на одном из видов и 9-Т элемент или меньше (небольшая пора) на другом виде, если он есть. В цеолите нет ограничений по числу каналов или по их ориентации (например, параллельные, взаимно не связанные пересечения или взаимосвязанные при любом угле).

Примерами цеолитов с размером каналов от 4,2 до 7 Å являются молекулярные сита, ферриерит, А1РО-31, SAPO-11, SAPO-31, SAPO-41, FU-9, NU-10, NU-23, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-48, ZSM-50, ZSM-57, SUZ-4A, MeAPO-11, MeAPO-31, MeAPO-41, MeAPSO-31 и MeAPSO-41, MeAPSO-46, ELAPO-11, ELAPO-31, ELAPO-41, ELAPO-11, ELAPO-31 и ELAPO-41, лаумонтит, канкринит, оффретит, водородная форма стильбита, магниевая или кальциевая форма морденита и партхеита. Изотипические структуры цеолитных решеток, известные под другими названиями, также могут рассматриваться эквивалентными. Решетка цеолита, описанная Flanigen et al. в публикации “Aluminophospate Molecular Sieves and the Periodic Table”, New Development in Zeolite Science Technology, 1986, Kodansha Ltd., Tokyo, Japan.

Большое число природных цеолитов, таких как ферриерит, гейландит и стильбит, могут быть похожими на одномерные пористые структуры с размером пор около или немного меньше, чем 4,2 Å, в диаметре. В патенте США № 4795623 (Evans) под названием “Time Effective Method for Preparing Ferrierite” и в патенте США № 4942027 (Evans) под названием “Method for Preparing Ferrierite” описано превращение каналов в природных цеолитах в более крупные каналы. Каналы в природных цеолитах могут быть превращены в цеолиты с требуемыми более крупными каналами удалением связанного щелочного металла или щелочноземельного металла известными способами (например, обменом с аммониевым ионом, необязательно с последующим прокаливанием, с получением цеолита по существу в водородной форме). Заменяя связанный щелочной или щелочноземельный металл водородной формой, можно увеличить диаметр канала. В некоторых вариантах осуществления природные цеолиты (например, некоторые формы морденита) могут иметь размер канала больше, чем 7 Å. Размер канала может быть уменьшен за счет замещения щелочного металла более крупными ионами (например, более объемным щелочноземельным металлом).

В некоторых вариантах осуществления изобретения цеолиты могут иметь изотипическую (или гомеотипическую) структуру ферриерита. Существенными структурными признаками ферриерита, обнаруженными с помощью рентгенокристаллографии, могут быть параллельные каналы в алюмосиликатной решетке. Параллельные каналы могут иметь эллиптическое поперечное сечение. Цеолиты, имеющие изотипическую структуру решетки ферриерита, описаны в европейском патенте № 55529 (Seddon et al.) под названием “Zeolites” и в европейском патенте № 103981 (Whittam) под названием “Zeolites”. Цеолиты, имеющие изотипическую решетку ферриерита, также описаны в патенте США № 4016245 (Plank et al.), патенте США № 4578259 (Morimoto et al.) под названиями “Process for Preparing a Crystalline Aluminosilicate”, “Crystalline Zeolite and Method of Preparing Same” и в патенте США № 4375573 (Young et al.) под названием “Selective Production and Reaction of P-Disubstituted Aromatics Over Zeolite ZSM-48”.

В варианте осуществления изобретения водородную форму ферриерита (Н-ферриерит) можно рассматривать по существу как одномерную. Н-Ферриерит может иметь параллельные рабочие каналы. Н-Ферриерит может иметь эллиптические каналы, которые имеют свободные диаметры от 4,2 до 5,4 Å вдоль плоскостей х и y на виде [001]. Каналы могут быть достаточно большими, чтобы позволять входить линейным олефинам и диффундировать через канал метил-разветвленным изоолефинам. Каналы могут быть достаточно маленькими, чтобы замедлять образование коксовых отложений. Способы получения различных Н-ферриеритов описаны в патенте США № 5985238 (Pasquale et al.) под названием “Process for Preparing Ferrierite”, в патенте США № 4251499 (Nanne et al.) под названием “Process for Preparation of Ferrierite”, в патенте США № 4795623 (Evans) под названием “Time Effective Methods for Preparing Ferrierite” и в патенте США № 4942027 (Evans) под названием “Methods for Preparing Ferrierite”.

В некоторых вариантах осуществления изобретения катализатор дегидрирования-изомеризации может быть смешан с тугоплавким оксидом, который служит в качестве связующего материала. Подходящими тугоплавкими оксидами являются, но не ограничиваются только ими, природные глины (например, бентонит, монтмориллонит, аттапульгит и каолин), оксид алюминия, диоксид кремния, алюмосиликат, гидратированный оксид алюминия, оксид титана, оксид циркония или их смеси.

Примерами связующих веществ на основе оксида алюминия являются, но не ограничиваются только ими, псевдобемит, гамма-оксид алюминия и байерит. Связующие вещества на основе оксида алюминия могут быть коммерчески доступными (например, LaPoche Chemicals производит оксиды алюминия VERSAL® и Sasol производит оксиды алюминия CATAPAL®). В варианте осуществления изобретения высокодисперсные порошки оксида алюминия могут быть использованы в качестве связующих веществ на основе оксида алюминия, когда для получения катализатора используют экструзию. Высокодисперсные порошки оксида алюминия могут иметь степень дисперсности более чем 50% в водной дисперсии кислоты, имеющей содержание кислоты 0,4 миллиграмм-эквивалента кислоты (уксусной) на грамм порошка. Такие высокодисперсные оксиды алюминия могут быть представлены примером оксида алюминия CATAPAL®, производимого Sasol.

Массовое отношение цеолита к связующему материалу может находиться от 10:90 до 99,5:0,5. В некоторых вариантах изобретения массовое отношение может находиться от 75:25 до 99:1. В других вариантах изобретения массовое отношение цеолита к связующему материалу может находиться от 80:20 до 98:2. В некоторых вариантах массовое отношение цеолита к связующему материалу может находиться от 85:15 до 95:5 в расчете на безводную основу.

В некоторых вариантах изобретения катализатор дегидрирования-изомеризации может быть получен с одной или несколькими монокарбоновыми кислотами и/или неорганическими кислотами. Помимо монокарбоновых и/или неорганических кислот может быть использована, по меньшей мере, одна органическая кислота, по меньшей мере, с двумя карбоксильными группами (поликарбоновая кислота). Монокарбоновые кислоты могут иметь замещенные или незамещенные углеводородные группы, содержащие от 1 до 20 атомов углерода. Углеводородные группы могут быть алифатическими, циклическими или ароматическими. Примерами монокарбоновых кислот, содержащих от 1 до 20 атомов углерода, являются, но не ограничиваются только ими, уксусная кислота, муравьиная кислота, пропионовая кислота, масляная кислота, капроновая кислота, гликолевая кислота, молочная кислота, гидроксимасляная кислота, гидроксициклопентановая кислота, салициловая кислота, миндальная кислота, бензойная кислота и жирные кислоты. Примерами неорганических кислот являются, но не ограничиваются только ими, азотная кислота, фосфорная кислота, серная кислота и соляная кислота.

Поликарбоновая кислота в некоторых вариантах изобретения может представлять собой органическую кислоту с двумя или более карбоксильными группами, присоединенными через соединение углерод-углеродной связи к углеводородному сегменту. Соединение может находиться в любом положении углеводородного сегмента. Поликарбоновая кислота может иметь углеводородный сегмент с менее чем 10 атомами углерода. Углеводородный сегмент может быть алифатическим, циклическим или ароматическим. Углеводородный сегмент может не иметь атомов углерода в случае щавелевой кислоты с двумя карбоксильными группами, прикрепленными через связь углерод-углерод. Примерами поликарбоновых кислот являются, но не ограничиваются только ими, винная кислота, лимонная кислота, малеиновая кислота, щавелевая кислота, адипиновая кислота, малоновая кислота, галактаровая кислота, 1,2-циклопентан-дикарбоновая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, фталевая кислота, терефталевая кислота, фенилмалоновая кислота, гидроксифталевая кислота, дигидроксифумаровая кислота, трикарбаллиловая кислота, бензол-1,3,5-трикарбоновая кислота, изолимонная кислота, слизевая кислота и глюкаровая кислота. Поликарбоновые кислоты могут представлять собой любые изомеры перечисленных кислот. В некоторых вариантах осуществления поликарбоновые кислоты могут представлять собой любые стереоизомеры приведенных выше кислот. В одном из вариантов изобретения используются поликарбоновые кислоты, по меньшей мере, с двумя карбоксильными группами и, по меньшей мере, с одной гидроксильной группой. В одном из вариантов изобретения в качестве поликарбоновых кислот могут быть использованы лимонная кислота, винная кислота и яблочная кислота.

Металлы, введенные в катализатор дегидрирования-изомеризации, могут быть металлами, которые способствуют окислению кокса в присутствии кислорода при температуре выше 250°С и дегидрированию парафинов. Определение «металл(ы)», используемое в данном случае, относится к металлам в нулевой степени окисления и/или более высоких степенях окисления (например, к оксидам металлов). В данном описании определение «кокс» относится к продукту термического разложения более крупных молекул до более мелких молекул.

Металлы, используемые в катализаторе дегидрирования-изомеризации, могут представлять собой переходные и редкоземельные металлы. Металлы, ускоряющие окисление кокса, представляют собой, но не ограничиваются только ими, металлы групп IB, VB, VIB, VIIB, VIII переходных металлов Периодической таблицы и/или их комбинации. В некоторых вариантах изобретения в катализаторе дегидрирования-изомеризации могут быть использованы Pd, Pt, Ni, Co, Mn, Ag, Cr и/или их комбинации. В других вариантах изобретения оксиды металлов, такие как, но без ограничения только ими, оксид хрома, оксид железа, благородные металлы и их смеси, могут присутствовать в катализаторе в качестве соединений окисляющих кокс.

Количество введенного металла может составлять от 5 частей на миллион (ч/млн) и до 15 мас.%. В некоторых вариантах количество металла может составлять от 5 ч/млн до 10 мас.%. В некоторых вариантах количество металла может составлять от 5 ч/млн до 5 мас.%.

Благородные металлы (например, платина и/или палладий) могут быть использованы в более низких количествах, чем другие металлы, введенные в цеолит и/или связующее вещество. Определение «благородные металлы», используемое в данном случае, относится к металлам группы, которая включает платину, палладий, иридий, рутений, осмий и родий. В некоторых вариантах осуществления количество благородного(ых) металла(ов) может находиться от 5 ч/млн до 2 мас.% металла в расчете на конечный катализатор. В некоторых вариантах количество благородного(ых) металла(ов) может составлять от 5 до 1000 ч/млн металла в расчете на конечный катализатор. В других вариантах количество благородного(ых) металла(ов) может составлять от 5 до 3000 ч/млн металла в расчете на конечный катализатор. Количество благородного(ых) металла(ов), используемое в катализаторе дегидрирования-изомеризации, в некоторых вариантах осуществления может составлять от 5 до 2000 мас. ч/млн металла в расчете на конечный катализатор. Количество благородного(ых) металла(ов), достаточное для ускорения регенерации без ухудшения свойств катализатора, может составлять от 30 до 100 ч/млн. Более высокие количества платины и/или палладия (например, больше, чем 2 мас.%) могут оказывать отрицательное влияние на катализатор (например, длительность работы, активность при изомеризации олефинов, селективность).

В варианте осуществления изобретения порошок цеолита и порошок оксида алюминия могут быть смешаны (например, сформованы в виде пасты) с водой и одним или несколькими соединениями металла катализатора. Полученную смесь можно формовать в гранулы. Катализаторы, полученные путем формования пасты, могут обладать отличными свойствами по изомеризации олефинов в сравнении с катализаторами, полученными пропиткой. Определение «формование пасты», относится к смешению порошков, к которым добавлено достаточное количество воды, чтобы получить густую пасту и где смешение проводится путем нарезания пасты. Могут быть использованы коммерчески такие доступные машины для формования пасты, как Lancaster Mix Muller и Simpson Mix Muller.

В некоторых вариантах осуществления изобретения гранулы могут быть получены экструзией. Одна или несколько пептизирующих кислот (например, азотная кислота, уксусная кислота, лимонная кислота или их смеси) могут быть добавлены к смеси, и можно использовать необязательные экструзионные добавки, такие как производные целлюлозы (например, METHOCEL® F4M, гидроксипропилметилцеллюлоза, производство The Dow Chemical Company). Количество используемой пептизирующей кислоты для получения пластичного экструдируемого материала может быть определено с помощью обычных опытов. Определение «гранулы», используемое в описании, относится к любой конфигурации или форме объединенного материала.

В некоторых вариантах осуществления изобретения благородный металл, такой как платина и/или палладий, может быть добавлен к цеолитному катализатору после получения гранул. Обычные способы введения металла, известные специалистам в данной области (например, пропитка, ионный обмен благородного металла и совместное формование в пасту), могут быть использованы для получения рабочих катализаторов, которые полезны при дегидрировании-изомеризации парафинов. Добавление благородных металлов к катализатору может способствовать реакции дегидрирования парафинов. Гранулы, содержащие благородные металлы, могут быть прокалены при температуре от 250 до 700°С. В некоторых вариантах изобретения температура прокаливания может составлять от 300 до 600°С. В некоторых вариантах изобретения температура прокаливания может составлять от 450 до 525°С.

Катализатор дегидрирования-изомеризации может быть введен в контакт со вторым углеводородным потоком в установке дегидрирования-изомеризации 114 при различных условиях, чтобы дегидрировать, по меньшей мере, часть парафинов до олефинов, изомеризовать, по меньшей мере, часть полученных олефинов. В установке дегидрирования-изомеризации 114 реакционные температуры могут составлять от 300 до 700°С. В некоторых вариантах реакционные температуры могут составлять от 350 до 550°С. Суммарное давление в установке дегидрирования-изомеризации 114 во время реакции может составлять от 0,010 до 25,0 атмосфер (от 1 до 2534 кПа). В одном из вариантов изобретения суммарное давление в установке дегидрирования-изомеризации 114 во время реакции может составлять от 0,010 до 15,0 атмосфер (от 1 до 1520 кПа). В одном из вариантов изобретения общее давление в установке дегидрирования-изомеризации 114 во время реакции может составлять от 1 до 5,0 атмосфер (от 101 до 507 кПа). Чтобы предотвратить коксование, водород может подаваться вместе со вторым углеводородным потоком. Газообразный водород и парафины, присутствующие во втором углеводородном потоке, могут быть поданы при мольном отношении газообразного водорода к парафину от 0,1 до 20. В некоторых вариантах осуществления изобретения мольное отношение газообразного водорода к парафину может находиться от 1 до 10.

Время пребывания в установке дегидрирования-изомеризации 114 может быть выбрано так, чтобы степень превращения парафинов в олефины оставалась ниже 40 мол.%. В одном из вариантов изобретения степень превращения составляет от 5 до 30 мол.%. За счет сохранения низкой степени превращения побочные реакции (например, образование диенов и реакции циклизации) могут быть сведены к минимуму. Степень превращения олефинов можно повысить за счет изменения условий реакции (например, температуры, времени пребывания) до тех пор, пока побочные реакции остаются ниже допустимых пределов. Олефины, полученные в установке дегидрирования-изомеризации 114, могут иметь более высокие степени разветвления, чем парафин, подаваемый на установку дегидрирования-изомеризации. Следует понимать, что концентрация олефинов, полученных через установку дегидрирования-изомеризации 114, может быть ограничена термодинамическим равновесием олефинов и парафинов при данной температуре реакции. Условия для изомеризации олефинов в установке дегидрирования-изомеризации 114 можно изменять так, чтобы число атомов углерода в олефинах до и после изомеризации по существу было одинаковым.

Разветвленные олефины, полученные в установке дегидрирования-изомеризации 114, могут содержать в качестве разветвлений метил, этил и/или более длинные углеродные цепочки. Может быть проведена спектроскопия ядерного магнитного резонанса на протонах (1Н-ЯМР) композиции изомеризованных олефинов. Разветвленные олефины могут содержать четвертичные и/или третичные алифатические атомы углерода. В некоторых вариантах изобретения количество алифатических атомов углерода, полученных в установке дегидрирования-изомеризации, можно свести к минимуму. Спектроскопия 1Н-ЯМР олефинов может показать степень изомеризации олефинов в углеводородном потоке. Спектроскопия 1Н-ЯМР способна идентифицировать широкий спектр олефиновых структур.

В одном из вариантов осуществления изобретения среднее число разветвлений на молекулу олефина, присутствующее в полученном составе разветвленных олефинов, может составлять более чем 0,7. В некоторых вариантах среднее число разветвлений на молекулу олефина, присутствующее в полученном составе разветвленных олефинов, составляет от 0,7 до 2,5. В некоторых вариантах среднее число разветвлений на молекулу олефина, присутствующее в полученном составе разветвленных олефинов, составляет от 0,7 до 2,2. В некоторых вариантах среднее число разветвлений на молекулу олефина, присутствующее в полученном составе разветвленных олефинов, составляет от 1,0 до 2,2. Степень разветвления в продукте можно контролировать изменением условий процесса на установке дегидрирования-изомеризации. Например, высокие температуры и более низкие скорости подачи сырья могут привести к более высокой степени разветвления. Метильные разветвления могут составлять от 20 до 99% от их общего числа. В некоторых вариантах осуществления метильные разветвления могут составлять больше, чем 50% от общего числа разветвлений, присутствующих в молекулах олефинов. Число этильных разветвлений в молекулах олефинов может составлять в некоторых вариантах изобретения менее чем 30% от общего числа разветвлений. В других вариантах изобретения число этильных разветвлений, если они присутствуют, может составлять от 0,1 до 2% от общего числа разветвлений. Разветвления, отличные от метила и этила, если они присутствуют, могут составлять менее чем 10% от общего числа разветвлений.

Алифатические четвертичные атомы углерода, присутствующие в составе разветвленных олефинов, могут составлять менее чем 2% от числа присутствующих атомов углерода. В одном из вариантов изобретения число присутствующих алифатических четвертичных атомов углерода составляет менее чем 1% от числа присутствующих атомов углерода. В случае применения, при котором значение имеет способность к биологическому разложению, число алифатических четвертичных атомов углерода может составлять менее чем 0,5% от числа присутствующих атомов углерода. В одном из вариантов осуществления изобретения число алифатических четвертичных атомов углерода составляет менее чем 0,3% от числа присутствующих атомов углерода. В другом варианте изобретения число присутствующих алифатических четвертичных атомов углерода в композиции разветвленных олефинов составляет от 0,01 до 0,3% от числа присутствующих атомов углерода.

Третий углеводородный поток может выходить с установки дегидрирования-изомеризации 114 и передаваться на другие технологические установки (например, установку гидроформилирования, установки разделения, установки алкилирования) через третий трубопровод 118. По меньшей мере, часть третьего углеводородного потока может выходить с установки дегидрирования-изомеризации 114 и может быть введена на установку гидроформилирования 120 через третий трубопровод 118. В установке гидроформилирования 120, по меньшей мере, часть олефинов в третьем углеводородном потоке может быть превращена в олефины. По меньшей мере, часть полученных спиртов и, по меньшей мере, часть непрореагировавших компонентов третьего углеводородного потока могут образовывать поток реакции гидроформилирования.

В одном из вариантов изобретения олефины могут быть отделены, если это требуется, от углеводородного потока с известными способами в данной области техники (например, посредством перегонки, с помощью молекулярных сит, экстракцией, адсорбцией, абсорбцией/десорбцией и/или с помощью мембран). Отделение, по меньшей мере, части разветвленных олефинов от линейных олефинов и парафинов может повысить их концентрацию при поступлении на установку гидроформилирования. Кроме того, отделение, по меньшей мере, части разветвленных олефинов от линейных олефинов и парафинов может повлиять на отношение линейных олефинов к разветвленным олефинам, полученным на установке гидроформилирования.

Что касается ФИГ.2, то третий углеводородный поток может выходить с установки дегидрирования-изомеризации 114 и поступать на установку разделения 122 через разделительный трубопровод 124. Установка разделения 122 может давать, по меньшей мере, два потока, поток разветвленных олефинов и поток линейных олефинов и парафинов. На установке разделения 122 третий углеводородный поток может быть введен в контакт с органическими и/или неорганическими молекулярными ситами (например, цеолитами или мочевиной) с подобранным размером пор для разветвленных олефинов и/или линейных олефинов и парафинов. Последующая десорбция (например, десорбция растворителем), по меньшей мере, части разветвленных олефинов и/или, по меньшей мере, части линейных олефинов и парафинов из молекулярных сит может давать, по меньшей мере, два потока (например, поток разветвленных олефинов и поток линейных олефинов и парафинов).

Установка разделения 122 может включать неподвижный слой, содержащий адсорбент для разделения третьего углеводородного потока с получением потока, содержащего разветвленные олефины и парафины, и потока, содержащего линейные олефины и парафины. Температуры разделения на установке разделения 122 могут находиться от 100 до 400°С. В некоторых вариантах изобретения температуры разделения могут находиться от 180 до 380оС. Разделение на установке разделения 122 может быть проведено при давлении от 2 до 7 атмосфер (от 202 до 710 кПа). В некоторых вариантах осуществления изобретения предварительная обработка третьего углеводородного потока может быть проведена с целью предупреждения отравления адсорбента. Примером процесса адсорбции/десорбции является процесс Молекс (Molex) с использованием технологии разделения Sorbex® (процесс UOP, UOP, Des Plaines, IL). Процессы адсорбции/десорбции описаны в патенте США № 6225518 (Sohn et al.) под названием “Olefinic Hydrocarbon Separation Process”, в патенте США № 5292990 (Kantner et al.) под названием “Zeolite Compositions for use in olefinic separations” и в патенте США № 5276246 (McCulloch et al.) под названием “Process for Separating Normal Olefins from non-normal Olefins”.

По меньшей мере, часть потока линейных олефинов и парафинов может быть передана на другие технологические установки или может храниться на месте. В одном из вариантов изобретения, по меньшей мере, часть потока линейных олефинов и парафинов может быть смешана с первым углеводородным потоком в трубопроводе 112 через трубопровод рецикла линейного олефина и парафина 126. Объединенный поток может поступать на установку гидрирования 110 через первый трубопровод 112, чтобы продолжить процесс получения алифатических спиртов. В одном из вариантов осуществления изобретения поток линейных олефинов и парафинов может быть введен непосредственно на установку гидрирования 110.

По меньшей мере, часть потока разветвленных олефинов может быть передана и использована в других технологических потоках и/или передана на хранение на месте через трубопровод разветвленных олефинов 128. В некоторых вариантах осуществления изобретения, по меньшей мере, часть потока разветвленных олефинов может поступать на установку разделения 122 и может быть введена в третий трубопровод 118 через трубопровод разветвленных олефинов 128. В другом варианте изобретения, по меньшей мере, часть потока разветвленных олефинов может выходить с установки разделения 122 и может быть введена непосредственно на установку гидроформилирования.

Что касается ФИГ.1, то третий углеводородный поток может выходить с установки дегидрирования-изомеризации и поступать на установку гидроформилирования 120 через третий трубопровод 118. Установка гидроформилирования 120 может иметь несколько точек ввода, чтобы обеспечить ввод дополнительных технологических потоков. Используемое в описании выражение «поток, поступающий на установку гидроформилирования» определяется как поступление технологических потоков на установку гидроформилирования через одну или несколько точек ввода. Примерами таких технологических потоков являются, но не ограничиваются только ими, дополнительные потоки из установки дегидрирования-изомеризации 114, поток разбавителя углеводорода, потоки газов и/или других углеводородов, которые могут включать олефины и парафины, полученные в других процессах.

В процессе гидроформилирования олефины превращаются в альдегиды, спирты или их смеси за счет взаимодействия, по меньшей мере, части олефинов с монооксидом углерода и водородом в соответствии с оксо-процессом. В данном описании определение «оксо-процесс» относится к реакции олефина с монооксидом углерода и водородом в присутствии металлического катализатора (например, кобальтового катализатора) с получением спирта, содержащего на один атом углерода больше, чем исходный олефин. В других процессах гидроформилирования используется «модифицированный оксо-процесс». В данном описании «модифицированный оксо-процесс» относится к оксо-процессу, в котором используют модифицированный фосфиновым, фосфитным, арсиновым или пиридиновым лигандом кобальтовый или родиевый катализатор. Получение и применение модифицированного оксо-катализатора описано в патенте США № 3231621 (Slaugh) под названием «Reaction Rates in Catalytic Hydroformylation», в патенте США № 3239566 (Slaugh et al.) под названием “Hydroformylation of Olefins”, в патенте США № 3239569 (Slaugh et al.) под названием “Hydroformylation of Olefins”, в патенте США № 3239570 (Slaugh et al.) под названием “Hydroformylation of Olefins”, в патенте США № 3239571 (Slaugh et al.) под названием “Hydroformylation of Olefins”, в патенте США № 3400163 (Mason et al.) под названием “Bicyclic Heterocyclic Sec- and tert-Phoshines”, в патенте США № 3420898 (Van Winkle et al.) под названием “Single Stage Hydroformylation of Olefins to Alcohols Single Stage Hydroformylation of Olefins to Alcohols”, в патенте США № 3440291 (Van Winkle et al.) под названием “Single Stage Hydroformylation of Olefins to Alcohols”, в патенте США № 3448157 (Slaugh et al.) под названием “Hydroformylation of Olefins”, в патенте США № 3488158 (Slaugh et al.) под названием “Hydroformylation of Olefins”, в патенте США № 3496203 (Morris et al.) под названием “Tertiary Organophosphine-Cobalt-Carbonyl Complexes”; в патенте США № 3496204 (Morris et al.) под названием “Tertiary Organophosphine-Cobalt-Carbonyl Complexes”; в патенте США № 3501515 (Van Winkle et al.) под названием “Bicyclic Heterocyclic Terteriary Phoshine-Cobalt-Carbonyl Complexes”; в патенте США № 3527818 (Mason et al.) под названием “Oxo Alcohols Using Catalysts Comprising Ditertiary Phosphines”; в патентной заявке США, регистрационный № 10/075682 под названием “A Process for Preparing a Branched Olefin, a Method of Using the Branched Olefin for Making a Surfactant and a Surfactant” и в патентной заявке США, регистрационный № 10/167209 под названием “Process for Preparing of a Highly Linear Alcohol Composition”. Способы получения спирта также описаны Othmer в публикации “Encyclopedia of Chemical Technology” 2000, Fourth Edition; и Wickson в публикации “Monohydric Alcohols; Manufacture, Applications and Chemistry”, Ed. Am. Chem. Soc., 1981.

Катализатор гидроформилирования, используемый в установке гидроформилирования 130, может включать металл из группы VIII Периодической таблицы. Примерами металлов группы VIII являются кобальт, родий, никель, палладий или платина. Металл группы VIII может быть использован в виде комплексного соединения. Комплексное соединение может представлять собой металл группы VIII, объединенный с лигандом. Примерами лигандов являются, но не ограничиваются только ими, фосфиновый, фосфитный, арсиновый, стибиновый или пиридиновый лиганд. Примерами катализаторов гидроформилирования являются, но не ограничиваются только ими, катализатор кобальт-гидрокарбонил, катализатор кобальт-фосфиновый лиганд, катализатор родий-фосфиновый лиганд или их комбинации.

В установке гидроформилирования 120 олефины в третьем углеводородном потоке могут быть подвергнуты гидроформилированию с использованием непрерывного, полупериодического или периодического процесса. В случае непрерывной схемы работы часовые объемные скорости жидкости могут находиться от 0,1 до 10 час-1. При работе установки гидроформилирования 120 в виде периодического процесса время реакции может меняться от 0,1 до 10 час или даже больше.

Температуры в установке гидроформилирования 120 составляют от 100 до 300°С. В некоторых вариантах изобретения могут быть использованы температуры в установке гидроформилирования от 125 до 250°С. Давление в установке гидроформилирования 120 может находиться от 1 до 300 атмосфер (от 101 до 30398 кПа). В одном из вариантов изобретения может быть использовано давление от 20 до 150 атмосфер (от 2027 до 15199 кПа). Количество катализатора относительно количества олефина в третьем углеводородном потоке может составлять от 1:1000 до 10:1. В некоторых вариантах может быть использовано соотношение от 1:10 до 5:1. В одном из вариантов изобретения может быть добавлен поток разбавителя в установку гидроформилирования 120 с целью контроля реакционных условий. Поток разбавителя может включать растворители, которые по существу не мешают целевой реакции. Примерами таких растворителей являются, но не ограничиваются только ими, спирты, простые эфиры, ацетонитрил, сульфолан и парафины.

В установке гидроформилирования 120 может быть достигнута селективность по одноатомным спиртам, по меньшей мере, 90% и даже, по меньшей мере, 92%. Кроме того, степень превращения олефинов в алифатические спирты может составлять от 50 мас.% до более чем 95 мас.%. В некоторых вариантах изобретения степень превращения олефинов в алифатические спирты может составлять более чем 75% масс. В некоторых вариантах изобретения степень превращения олефинов в алифатические спирты может составлять более чем 99 мас.%.

Выделение алифатических спиртов, полученных по реакции гидроформилирования потока продуктов, может быть достигнуто обычными известными способами. В одном из вариантов изобретения выделение алифатических спиртов включает первую перегонку полученных алифатических спиртов, омыление, промывку водой и повторную перегонку.

Поток смеси реакции гидроформилирования может поступать в сепаратор 130 через четвертый трубопровод 132. В сепараторе 130 поток продукта реакции гидроформилирования может быть подвергнут первой перегонке (например, однократной быстрой перегонке или молекулярной перегонке). В одном из вариантов осуществления молекулярная перегонка может быть использована для получения, по меньшей мере, двух потоков, нижнего потока и головного потока. В некоторых вариантах, по меньшей мере, часть нижнего потока может быть рециркулирована на установку гидроформилирования 120 через трубопровод рецикла нижнего потока 134. Головной поток может содержать, но без ограничения, парафины, непрореагировавшие олефины и сырой продукт, содержащий алифатические спирты.

В одном из вариантов осуществления изобретения головной поток может быть подвергнут омылению для удаления любых присутствующих кислот и сложных эфиров. Омыление может быть проведено взаимодействием головного потока с водным раствором гидроксидного основания (например, гидроксида натрия или гидроксида калия) при повышенных температурах при перемешивании. Омыление можно провести взаимодействием головного потока с 0,5-10%-ным водным раствором гидроксида при соотношении сырой спирт/вода от 10:1 до 1:1. Используемое количество гидроксида может зависеть от оцененного количества присутствующих сложных эфиров и кислот.

Омыление головного потока можно проводить периодически или непрерывно. Головной поток может быть подвергнут одному или нескольким процессам омыления. Температуры реакции омыления могут составлять от 40 до 99°С. В одном из вариантов изобретения температуры омыления могут находиться от 60 до 95°С. Смешение головного потока со слоем основной воды может быть проведено во время процесса омыления. Отделение головного потока от слоя основной воды может быть осуществлено с использованием известных способов. Головной поток после отделения может быть подвергнут промывке водой с целью удаления любых присутствующих солей натрия. Головной поток может быть разделен с использованием обычных известных методик (например, фракционной перегонкой) с получением, по меньшей мере, двух потоков, потока сырого спиртового продукта и потока парафинов и непрореагировавших олефинов. Используемое в описании определение «фракционная перегонка» относится к перегонке жидкостей и последующему сбору фракций, определяемых по температуре кипения. Поток парафинов и непрореагировавших олефинов может быть рециркулирован, подан на другие установки для переработки, может храниться на месте, передан на другое предприятие и/или продан.

В некоторых вариантах изобретения поток сырого продукта алифатического спирта может содержать нежелательные побочные продукты (например, альдегиды, полуацетали). Побочные продукты могут быть удалены за счет того, что поток сырого спиртового продукта подвергается стадии гидроочистки с получением потока алифатического спирта. Используемое в данном случае определение «гидроочистка» относится к реакции гидрирования, проводимой в относительно мягких условиях. Гидроочистка может быть проведена с использованием обычных процессов гидрирования. Обычные процессы гидрирования могут представлять собой пропускание сырого спиртового сырья вместе с потоком водорода над слоем подходящего катализатора. Поток продукта может содержать больше, чем 50 мас.%, полученных алифатических спиртов. В некоторых вариантах изобретения поток продукта может содержать больше, чем 80 мас.%, полученных алифатических спиртов. В некоторых вариантах осуществления изобретения поток продукта может содержать больше, чем 95 мас.%, полученных алифатических спиртов. Поток продукта может содержать разветвленные алифатические первичные спирты. Полученные алифатические спирты в потоке продукта можно продавать, передавать на другое предприятие, хранить на месте и/или направлять на использование в других технологических установках через трубопровод продукта 136.

Состав потока продукта алифатического спирта может содержать углеводороды со средним числом атомов углерода от 8 до 19. В некоторых вариантах среднее число атомов углерода в потоке продукта алифатического спирта может составлять от 10 до 17. В некоторых вариантах изобретения среднее число атомов углерода сырьевого потока может составлять от 10 до 13. В других вариантах изобретения среднее число атомов углерода сырьевого потока может составлять от 14 до 17. В некоторых вариантах изобретения разветвленные алифатические спиртовые продукты могут быть использованы в качестве предшественника для производства анионных сульфатов, в том числе алифатических сульфатов и оксиалкилсульфатов и оксиалкиловых спиртов.

Алифатические спирты могут иметь немного более высокое алифатическое разветвление и немного более высокое число четвертичных атомов углерода в качестве олефинового предшественника. В некоторых вариантах изобретения алифатическое разветвление может включать метильные и/или этильные разветвления. В других вариантах изобретения алифатическое разветвление может содержать метильные, этильные и более высокомолекулярные алифатические разветвления. В некоторых вариантах изобретения число четвертичных атомов углерода в алифатическом спиртовом продукте может составлять менее чем 0,5. В других вариантах изобретения число четвертичных атомов углерода в алифатическом спиртовом продукте может быть меньше, чем 0,3. Разветвления спиртового продукта могут быть определены с помощью спектроскопии 1Н ЯМР. Число четвертичных атомов углерода может быть определено с помощью спектроскопии 13С ЯМР. Метод 13С ЯМР определения четвертичных атомов углерода для разветвленных алифатических спиртов описан в патенте США № 6150322 (Singleton et al.) под названием “Highly Branched Primary Alcohol Compositions and Biodegradable Detergents Made Therefrom”.

В некоторых вариантах изобретения, по меньшей мере, часть потока парафинов и непрореагировавших олефинов может быть объединена со вторым потоком углеводородов во втором трубопроводе 116 с получением объединенного потока через пятый трубопровод 138. Объединенный поток может быть введен в установку дегидрирования-изомеризации 114 через второй трубопровод 116. По меньшей мере, часть олефинов в объединенном потоке может быть изомеризована до разветвленных олефинов. В некоторых вариантах изобретения, по меньшей мере, часть потока парафинов и непрореагировавших олефинов вводится непосредственно на установку дегидрирования-изомеризации 114 через одну или несколько точек ввода. Так как поток парафинов и непрореагировавших олефинов, содержащий парафины и непрореагировавшие олефины, может быть рециркулирован на установку дегидрирования-изомеризации 114 в виде одного потока, процесс может быть более эффективен, обеспечивая более высокую суммарную производительность. Более высокая производительность будет увеличивать общий выход алифатических спиртов.

В некоторых вариантах изобретения, по меньшей мере, часть потока парафинов и непрореагировавших олефинов может быть введена на установку гидрирования 110 через пятый трубопровод 138. В некоторых вариантах изобретения, по меньшей мере, часть потока парафинов и непрореагировавших олефинов может быть объединена с первым углеводородным потоком в трубопроводе 112 через пятый трубопровод 138. Объединенный поток может поступать на установку гидрирования 110 и продолжать процесс получения алифатических спиртов.

В некоторых вариантах осуществления изобретения концентрация олефинов и парафинов в установке гидроформилирования 120 может быть отрегулирована в зависимости от источника потока олефинов, поступающего на установку гидроформилирования. Четвертый поток углеводородов может быть добавлен перед вводом на установку гидроформилирования 120 с получением объединенного потока. В другом варианте изобретения четвертый углеводородный поток может быть введен непосредственно на установку гидроформилирования 120 через одну или несколько точек. Четвертый углеводородный поток может быть введен в третий трубопровод 118 через шестой трубопровод 140 с получением объединенного потока. Объединенный поток может поступать на установку гидроформилирования 120 через третий трубопровод 118, чтобы продолжить процесс получения алифатических спиртов.

Четвертый углеводородный поток может происходить из того же источника, что и первый углеводородный поток. В некоторых вариантах изобретения четвертый углеводородный поток может представлять собой поток, содержащий олефины, парафины и/или углеводородные растворители, полученные из другого источника. Четвертый углеводородный поток может содержать олефины и парафины. В некоторых вариантах изобретения среднее число атомов углерода в четвертом углеводородном потоке от 7 до 18. В некоторых вариантах изобретения содержание парафинов в четвертом углеводородном потоке может составлять от 60 до 90 мас.%. В других вариантах изобретения содержание парафинов в четвертом углеводородном потоке может составлять более чем 90 мас.%.

В одном из вариантов изобретения содержание олефинов в четвертом углеводородном потоке находится от 1 до 99% относительно суммарного содержания углеводородов. В некоторых вариантах содержание олефинов в четвертом углеводородном потоке может составлять от 45 до 99 мас.%. В других вариантах изобретения концентрация олефинов в четвертом углеводородном потоке может быть более чем 80 мас.%.

В некоторых вариантах изобретения установка дегидрирования-изомеризации 114 может быть разделена на большое число зон с целью контроля реакционных температур и/или предупреждения нежелательных побочных реакций (например, образования диенов и/или реакций циклизации). Первый углеводородный поток, содержащий парафины и непрореагировавшие олефины, может быть введен на установку гидрирования 110 через первый трубопровод 112, как это показано в случае системы 200 на ФИГ.3А. Гидрирование олефинов может протекать так, как и в ранее описанной установке гидрирования 110, с получением второго углеводородного потока. Второй углеводородный поток может выходить с установки гидрирования 110 через второй трубопровод 116 и поступать на установку дегидрирования-изомеризации 114. Установка дегидрирования-изомеризации 114 может быть разделена на большое число зон. Большое число зон может включать, но без ограничения, первую реакционную зону, переходную зону и вторую реакционную зону. В первой реакционной зоне 210, по меньшей мере, часть парафинов во втором углеводородном потоке может быть дегидрирована до олефинов. Затем технологический поток может поступать на вторую реакционную зону 212. Во второй реакционной зоне 212, по меньшей мере, часть олефинов в технологическом потоке может быть изомеризована до разветвленных олефинов с получением третьего углеводородного потока.

В первой реакционной зоне 210 катализатор дегидрирования может быть выбран из широкого спектра типов катализаторов. Например, катализатор может быть на основе металла или соединения металла, нанесенного на пористую подложку. Металл или соединение металла могут быть выбраны, но без ограничения только ими, из оксида хрома, оксида железа и благородных металлов.

Способы приготовления катализаторов для проведения стадии дегидрирования и для проведения сопутствующих им стадий разделения известны в данной области. Например, подходящие способы получения катализаторов и проведения стадии дегидрирования описаны в патенте США № 5012021 (Vora et al.) под названием “Process for Production of AlkylAromatic Hydrocarbons Using Solid Catalysts”, в патенте США № 3274287 (Moore et al.) под названием “Hydrocarbon Conversion Process and Catalyst”, в патенте США № 3315007 (Abell et al.) под названием “Dehydrogenetion of Saturated Hydrocarbons Over Noble-Metal Catalyst”, в патенте США № 3315008 (Abell et al.) под названием “Dehydrogenetion of Saturated Hydrocarbons Over Noble-Metal Catalyst”, в патенте США № 3745112 (Rausch) под названием “Platinum-Tin Uniformly Dispersed Hydrocarbon Conversion Catalyst and Process”, в патенте США № 4506032 (Imai et al.) под названием “Dehydrogenation Catalyst Composition” и в патенте США № 4430517 (Imai et al.) под названием “Dehydrogenation Process Using a Catalytic Composition”.

Температуры в первой реакционной зоне 210 могут составлять от 300 до 600°С. В некоторых вариантах изобретения реакционная температура в первой реакционной зоне 210 может составлять от 450 до 550°С. Суммарное давление в первой реакционной зоне 210 может составлять от 0,010 до 25,0 атмосфер (от 1 до 2534 кПа). В некоторых вариантах общее давление в первой реакционной зоне 210 может составлять от 0,010 до 15,0 атмосфер (от 1 до 1520 кПа). В некоторых вариантах изобретения вместе с непрореагировавшим вторым углеводородным потоком может быть подан водород, чтобы предотвратить коксование. Водород и парафины, присутствующие в непрореагировавшем втором углеводородном потоке, могут быть поданы при мольном отношении водорода к парафину от 0,1 до 20. В одном из вариантов изобретения мольное отношение водорода к парафину может находиться от 1 до 10.

Время пребывания в первой реакционной зоне 210 может быть выбрано так, чтобы степень превращения парафинов в олефины составляла ниже 50 мол.%. В некоторых вариантах изобретения степень конверсии парафинов в олефины можно поддерживать от 10 до 20 мол.%. При сохранении низких значений степени превращения можно предупредить побочные реакции (например, образование диенов и реакции циклизации). В некоторых вариантах изобретения олефиновый углеводородный поток может выходить из первой реакционной зоны 210, проходить через переходную зону 214 и поступать во вторую реакционную зону 212. Переходная зона 214 может содержать теплообменник 216. Теплообменник 216 может понижать температуру потока олефиновых углеводородов. В одном из вариантов изобретения первая реакционная зона 210 и вторая реакционная зона 212 установки дегидрирования-изомеризации 114 могут представлять собой отдельные установки, как показано на ФИГ.3В, с теплообменником 216, расположенным между ними.

После того как олефиновый углеводородный поток поступает на вторую реакционную зону 212, по меньшей мере, часть олефинов изомеризуется до разветвленных олефинов с получением третьего углеводородного потока. Состав и степень разветвления третьего углеводородного потока могут быть определены с помощью спектроскопии 1Н ЯМР. В одном из вариантов олефиновый поток может выходить из первой реакционной зоны 210 и непосредственно поступать во вторую реакционную зону 212, где, по меньшей мере, часть олефинов в олефиновом потоке подвергается изомеризации до разветвленных олефинов.

Катализатор, используемый для изомеризации олефинов до разветвленных олефинов, может представлять собой тот же катализатор, что описан в патенте США № 5648584 (Murray) под названием “Process for Isomerizing Linear Olefins to Isoolefins” и в патенте США № 5648585 (Murray et al.) под названием “Process for Isomerizing Linear Olefins to Isoolefins”.

В варианте изобретения линейные олефины во втором углеводородном потоке изомеризуются во второй реакционной зоне 212 за счет взаимодействия, по меньшей мере, части олефинового потока с цеолитным катализатором. Цеолитный катализатор может иметь, по меньшей мере, один канал с кристаллографически свободным диаметром от более чем 4,2 Å до менее чем 7 Å. Цеолитный катализатор может иметь достаточной большой размер эллиптических пор, чтобы обеспечить вход линейного олефина и, по меньшей мере, частичную диффузию разветвленного олефина. Размер пор цеолитного катализатора также может быть достаточно маленьким, чтобы замедлить образование кокса.

Температура во второй реакционной зоне 212 может составлять от 200 до 500°С, чтобы подвергнуть изомеризации линейные олефины до разветвленных олефинов. В некоторых вариантах изобретения реакционные температуры в первой реакционной зоне и во второй реакционной зоне по существу являются одинаковыми. В таких вариантах применение теплообменника не требуется. Однако обычно реакционная температура второй реакционной зоны 212 меньше, чем реакционная температура первой реакционной зоны. Использование теплообменника снижает температуру потока, выходящего из первой реакционной зоны, до температуры, соответствующей для реакции во второй реакционной зоне. Парциальное давление углеводорода во второй реакционной зоне может составлять от 0,1 до 10 атмосфер (от 10 до 1013 кПа).