Область техники, к которой относится изобретение

Настоящее изобретение относится к способу превращения углеводородов, в котором карбоновые кислоты или сложные эфиры получаются в результате взаимодействия монооксида углерода и воды или спирта с субстратом, содержащим углеводородную цепь, таким как олефиновый углеводород. Более конкретно, изобретение относится к многостадийному способу получения карбоновых кислот из парафинов с длинной прямой или разветвленной цепью путем последовательного дегидрирования и карбонилирования.

Уровень техники

Применение катализатора карбонилирования на основе палладия описано в статье D.M.Fenton, J.Org.Chem., v. 38, No. 18, 1973, на стр. 3192. В этой ссылке описано влияние ряда переменных, включая температуру, дополнительные реагенты, растворители и индивидуальные фосфиновые заместители в палладий-фосфиновом комплексе, используемом в качестве катализатора. В подобной статье J.F.Knifton, J.Org.Chem., v. 41, No. 17, 1976, на стр. 2885 описано получение сложных эфиров карбоновых кислот из линейных альфа-олефинов с использованием стабилизированного лигандом катализатора - металл группы платины (II)-металл 4В группы, примером которого является [(С3Н5)3Р]2PdCl2-SnCl2. В этой ссылке приведены результаты использования множества палладиевых комплексов и описано изменение свойств каталитической системы для различных координационных лигандов. Кроме того, в этой ссылке отмечено, что внутренние дизамещенные олефины карбонилируются более медленно, чем линейные олефины, и дают другое распределение продуктов.

Другой интересной ссылкой является статья Hoffman и др. (Ind. Eng. Chem.Prod. Res. Dev., 1980, p. 19, с.330-334), в которой описаны результаты испытания 300 сочетаний неблагородных металлов 8-й группы и не содержащих галогена промоторов, в качестве катализаторов карбонилирования. Для изучения влияния различных параметров на карбонилирование смеси изомерных внутренних н-додеценов использовалась, по-видимому, оптимальная каталитическая система кобальт/пиридин или гамма-пиколин и альфа-октен. В этой статье описано использование гидроформилирования для получения жирных кислот и спиртов «жирного ряда», причем указанное гидроформилирование до сих пор не применяется в промышленности для получения эфиров жирных кислот или спиртов. В этой ссылке содержится фиг.8, на которой отражена предполагаемая технологическая схема извлечения полученных эфиров жирных кислот процесса карбонилирования.

В патенте США 4960926, выданном Е. Drent, описана другая каталитическая система для карбонилирования, включающая гомогенный палладиевый катализатор, органический фосфин, некарбоновую или негалоидную кислоту заданной природы, промотор и стабилизатор катализатора. В этой ссылке указано, что ненасыщенные соединения в потоке сырья, которые превращаются в ходе реакции, могут быть циклоалкенами. В статье Е. Drent и др., Journal of Organometallic Chemistry, 455 (1993), p. 247-253, описано влияние различных структур лигандов и типов кислот на подобные каталитические системы.

В патенте США 5254720, выданном Т.Wu, описан способ получения алифатических карбоновых кислот или их алкиловых эфиров с использованием каталитической системы, содержащей соединения палладия и меди, по меньшей мере, один стабильный кислотный лиганд и кислоту, такую как хлористоводородная кислота. В этой ссылке также отмечено, что в реакционной зоне может присутствовать необязательный растворитель, и в качестве возможных растворителей перечислено множество кетонов, включающих ацетон, и ароматических углеводородов, включающих ксилолы. В патенте США 5869738, выданном L.R. Pan и др., описана другая каталитическая система карбонилирования, включающая металл VIII группы, такой как палладий или хлорид палладия, нанесенный на носитель, лиганд, такой как трифенилфосфин, и кислоту, такую как алкилсульфоновая кислота. Эта реакция может быть проведена в инертном органическом растворителе. Упомянутые растворители включают алифатический углеводород, например октан, ароматический углеводород, такой как бензол, или галоидированный углеводород, такой как хлороформ, или их смеси.

Из уровня техники известно применение азотсодержащих гетероциклических соединений в качестве компонента катализатора карбонилирования. Например, в патенте США 5866716, выданном М. Schafer и др., описана каталитическая система на основе родиевого соединения, не содержащего галогена, и азотсодержащего гетероциклического соединения, такого как пиридин, хинолин или имидазол.

В патенте США 5981796, выданном A.J.M. Breed и др., описан способ получения продукта, охарактеризованного как триалкилуксусная кислота, содержащая от 5 до 19 атомов углерода в молекуле, путем взаимодействия разветвленного олефина с монооксидом углерода и водой в присутствии гетерогенного катализатора. Предпочтительным является использование катализатора типа смолы, имеющей сульфоновые группы, однако также указывается применение цеолитного катализатора. В этой ссылке указано, что способ можно осуществлять практически в возвратно-смешивающем реакторе с непрерывным потоком, таком как реакционный аппарат с мешалкой (CSTR), реактор с псевдоожиженным слоем или реактор с рециркуляцией потока.

Из уровня техники (каталитический риформинг) известно контактирование сырьевого потока с натрием в пилотной установке, для того чтобы удалить серу из этого потока.

Краткое изложение сущности изобретения

Изобретение относится к непрерывному способу превращения алифатических углеводородов с длинной цепью в окисленные углеводороды (оксигенаты), такие как органические кислоты и спирты, путем карбонилирования (гидрокарбоксиметилирования). Кроме того, изобретение включает уникальный способ карбонилирования, в котором применяется многокомпонентная гомогенная каталитическая система.

Изобретение относится к способу карбонилирования, который включает пропускание воды, монооксида углерода и алифатического субстрата С-плюс, имеющего двойную связь, способную карбонилироваться, такого как алкен, сложный эфир или спирт, в реакционную зону карбонилирования, в которой поддерживаются условия карбонилирования, и контактирование с гомогенной каталитической системой карбонилирования, содержащей или палладий/имидазоловый или палладий/трифенилфосфиновый [Pd(PPh3)2] комплекс, алифатическую органическую кислоту и растворитель, чтобы получить соответствующие карбоновые кислоты, и выделение указанных карбоновых кислот из реакционной зоны карбонилирования.

В рассматриваемом способе возможно достижение более чем 95%-ной конверсии длинноцепочечного олефина, такого как додецен-1, при селективности по карбоновой кислоте более чем 95%, в которой содержится, по меньшей мере, 50% линейных продуктов (1-тридекановая кислота).

Настоящее изобретение также можно охарактеризовать как непрерывный способ получения окисленных углеводородов, который включает пропускание сырьевого потока, содержащего, по меньшей мере, два различных парафиновых углеводорода, каждый из которых содержит более шести атомов углерода, в зону дегидрирования, в которой поддерживаются условия дегидрирования, и превращение, по меньшей мере, части поступающих парафиновых углеводородов в олефиновые углеводороды с тем же числом атомов углерода с образованием потока, отходящего из зоны дегидрирования, который содержит смесь парафиновых и олефиновых углеводородов; пропускание, по меньшей мере, части углеводородов указанного отходящего потока из зоны дегидрирования, монооксида углерода и сырья, поставляющего нуклеофильный агент, выбранного из воды и легкого спирта, в зону контакта с гомогенным катализатором карбонилирования, причем в этой зоне поддерживаются условия проведения карбонилированим, и превращение, по меньшей мере, части указанных олефиновых углеводородов в желаемые продукты карбонилирования, и выделение потока продуктов, содержащего продукты карбонилирования и парафиновые углеводороды, из зоны карбонилирования; пропускание указанного потока продуктов в зону фракционной дистилляции, в которой поток продуктов разделяется, по меньшей мере, на углеводородный рециркулирующий поток, содержащий парафиновые углеводороды и поток оксигенатов, содержащий продукты карбонилирования; рециркуляцию углеводородного потока в зону дегидрирования; и выделение продуктов карбонилирования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

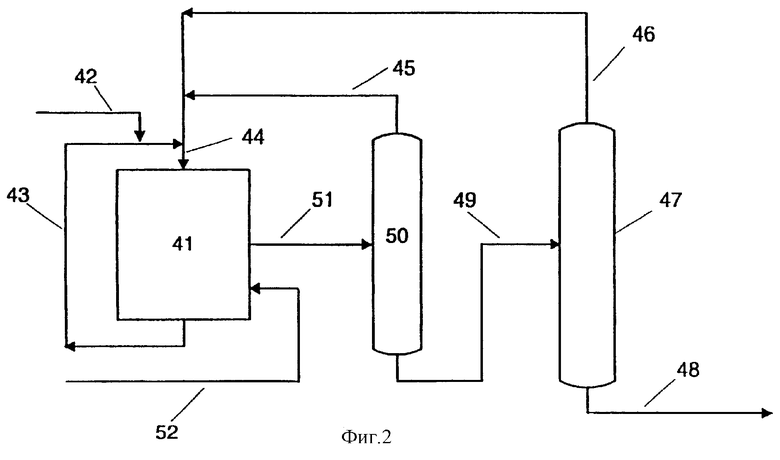

Фиг.1 представляет собой упрощенную технологическую схему способа получения карбоновых кислот из парафиновых углеводородов с последовательным использованием зоны дегидрирования и зоны карбонилирования.

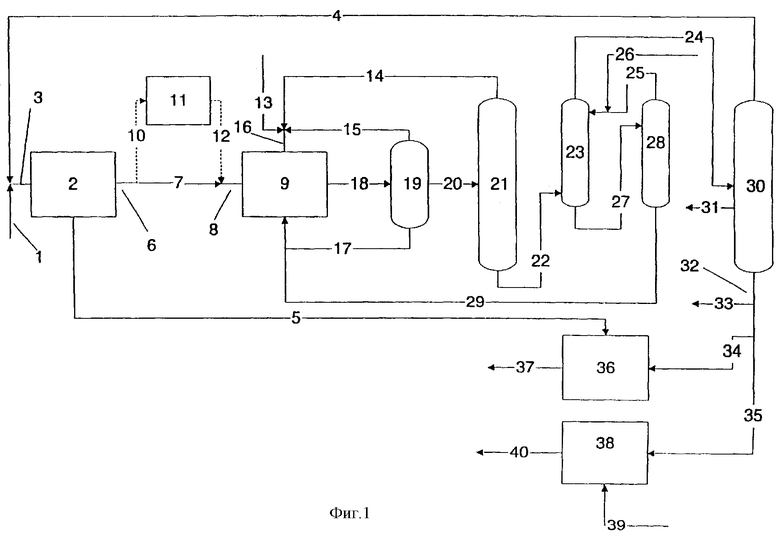

Фиг.2 представляет собой упрощенную технологическую схему, на которой показано использование альтернативной конфигурации реактора карбонилирования и последующего извлечения продукта, применяемой для получения карбоновых кислот из сырьевого потока олефинов высокой чистоты.

ПОДРОБНОЕ ОПИСАНИЕ И ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Органические кислоты и спирты с длинной цепью применяются как полезные соединения и как промежуточные продукты или промежуточные продукты при превращении в другие полезные соединения. Используемый здесь термин «длинная цепь» относится к ациклическим соединениям, имеющим семь или более атомов углерода в молекуле. Например, спирты с длинной цепью применяются в качестве пластификаторов и в производстве синтетических моющих веществ. Кислоты с длинной цепью имеют аналогичное применение в производстве продуктов потребления, таких как чистящие средства, и в производстве разнообразных промышленных химикатов. Кислоты с длинной цепью, охватываемые настоящим изобретением, включают широко используемые «жирные кислоты». Жирные кислоты, полученные путем омыления жиров и масел, были в свое время главным источником мыла. Они были заменены разнообразными синтетическими моющими средствами и очищающими составами, в которые входят линейные алкилбензолсульфонаты (LAS), в связи с такими факторами, как повышенная моющая способность, качество мылкости и биологической разлагаемости. Недавно вновь обратили внимание на применение жирных кислот при получении мыла, моющих средств, очистителей, смягчителей одежды и других продуктов, как описано в публикации WIPO №92/20722 (международная заявка №PCT/US98/22054). В соответствии с этой ссылкой оказывается, что предпочтительными веществами для мыла и моющих материалов являются разветвленные жирные кислоты со средней цепью. Эта ссылка включена в изобретение в связи с раскрытием, относящимся к предпочтительным жирным кислотам для конкретной области применения продукта потребления, к последующим способам превращения жирных кислот в указанные продукты потребления, к подходящим рецептурам продукта, включая подходящие дополнительные компоненты, такие как духи, подавители пены и осветлители. Производные жирных кислот могут быть использованы как таковые в качестве очищающих веществ или в сочетании с другими веществами, включая амиды полигидроксижирных кислот, амиды сульфатированных жирных кислот или алкилэтоксикарбоксилаты, как описано в патенте США 5736503.

Целью настоящего изобретения является разработка способа получения насыщенных карбоновых кислот с длинной цепью, например стеариновой кислоты или пальмитиновой кислоты или спиртов с длинной цепью. Другой целью настоящего изобретения является разработка усовершенствованного способа получения карбоновых кислот, сложных эфиров или амидов, содержащих С10-плюс атомов углерода в прямой или разветвленной цепью, которые можно использовать в производстве таких продуктов потребления, как мыла и моющие средства. Эти продукты включают разветвленные жирные кислоты, выбранные из соединений, к которым относятся декановая кислота, ундекановая кислота, додекановая кислота, тридекановая кислота (ТДК), тетрадекановая кислота, пентадекановая кислота, гексадекановая кислота, гептадекановая кислота и нонадекановая кислота. Конкретные примеры жирных кислот, которые входят в объем изобретения, представляют собой 2-метиллауриновую кислоту, 2,3- и 2,4-диметилдекановую кислоту, 2,4,5-триметилдекановую кислоту, 2,4,6-триметилдекановую кислоту, 2-пропилдекановую кислоту и 3,4-диметил-2-этилундекановую кислоту.

В настоящем изобретении указанные выше цели достигнуты за счет использования уникальной технологической схемы, которая включает дегидрирование парафиновых углеводородов, карбонилирование олефинов с использованием гомогенного катализатора и специфических стадий извлечения продукта/рециркуляции катализатора. Эта технологическая схема дополняется уникальной технологией катализатора и реакционной зоны.

Общую технологическую схему одного из вариантов осуществления настоящего изобретения можно оценить наилучшим образом, рассматривая чертежи. Фиг.1 представляет собой упрощенную технологическую схему, на которой показаны только основные потоки этого варианта осуществления изобретения. На фиг.1 не показаны многие компоненты вспомогательного оборудования, требующегося для осуществления способа, такие как клапаны, регуляторы, датчики, насосы и линии удаления увлеченных потоков, которые имеют обычный вид. В этом варианте осуществления поток парафинового сырья, содержащий смесь парафинов C10-C13 с прямой цепью, поступает в установку по линии 1. Поток парафинового сырья смешивается с потоком рециркулирующих углеводородов из линии 4 и поступает в зону дегидрирования 2 по линии 3. В этой зоне входящая смесь углеводородов контактирует со слоем твердого катализатора дегидрирования в эффективных условиях дегидрирования, чтобы обеспечить приемлемую степень превращения входящих парафинов в соответствующие олефины. Зона дегидрирования включает необходимые устройства традиционного типа, для того чтобы разделить поток, выходящий из каталитической зоны, на поток отходящих газов, содержащий водород, образовавшийся в процессе дегидрирования, и отходящий поток, обогащенный смесью продукта и исходных углеводородов. Используемый здесь термин «обогащенный» используется в отношении концентрации указанного соединения или класса соединений, которая составляет больше чем 50% и предпочтительно больше чем 70% мол.

В настоящее время конверсия высших углеводородов в соответствующие олефиновые углеводороды в результате каталитического дегидрирования ограничивается довольно низкими значениями степени превращения, между 5 и 20% мол. В соответствии с этим обогащенный углеводородами поток из зоны дегидрирования, выходящий по линии 6, представляет собой смесь олефинов и парафинов с преобладанием последних. Углеводородный поток, выходящий из зоны дегидрирования 2, может быть подан непосредственно в зону карбонилирования 9 по линиям 7 и 8. Однако в настоящее время предпочтительно, чтобы поток углеводородов, выходящий из зоны дегидрирования 2, проходил по линии 10 в установку, необходимую для осуществления одной или более стадий обработки, представленных одной зоной обработки 11. Эти стадии обработки предпочтительно включают селективное гидрирование диолефинов и адсорбционное удаление ароматических углеводородов, как описано ниже. Кроме того, в настоящее время предпочтительно также обрабатывать отходящий поток смешанных углеводородов путем контактирования с натрием, хотя и неясно, является ли эта стадия обработки выгодной. Предполагается, что на этой стадии удаляются малые концентрации неопределенных сернистых соединений, и поэтому могут быть эффективными другие процессы удаления серы, такие как предохраняющий слой. Обработанная смесь по линии 12 возвращается в линию 8.

Зона карбонилирования 9 может принимать различные формы в зависимости от таких факторов, как тип катализатора, например твердый или гомогенный, применяемого в этой зоне. В остальной части этого описания способ представляется в терминах использования предпочтительно гомогенной палладиевой каталитической системы, включающей водную фазу, вместе с различными растворителями и промоторами и другими соединениями, которые более подробно описаны ниже. Эта каталитическая система относительно легко отделяется от органической фазы, которая содержит массу сырьевого углеводорода и кислородсодержащих продуктов.

Смешанный парафино/олефиновый углеводородный поток, выделенный из зоны дегидрирования 2, поступает в зону карбонилирования и смешивается с монооксидом углерода, входящим по линии 16, и рециркулирующим катализатором, присутствующим в водной фазе, поступающей по линии 17. Содержимое реакционной зоны смешивается в реакционном аппарате с мешалкой (CSTR), в котором поддерживаются условия карбонилирования, чтобы обеспечить межфазовый обмен между углеводородной фазой, содержащей углеводороды сырьевого потока, и водной фазой. В описанном варианте осуществления содержимое реакционной зоны карбонилирования также включает в себя воду, которая отчасти потребляется в ходе процесса, и ацетон, который исполняет роль растворителя. Часть содержимого реакционной зоны 9 отбирается по линии 18 в виде многокомпонентного потока, отходящего из зоны карбонилирования. Этот поток проходит в зону фазового сепаратора 19, в котором поддерживается давление несколько ниже давления в реакционной зоне. Предпочтительно эта зона включает в себя отдельную емкость для разделения пара и жидкости, которая выполнена таким образом, чтобы способствовать разделению поступающих материалов на паровую фазу, удаляемую по линии 15, жидкую органическую (верхнюю) фазу, удаляемую по линии 20, и водную (нижнюю) фазу, удаляемую по линии 17. Конечно, состав этих потоков будет зависеть от состава катализатора и растворителя.

Поток паровой фазы в линии 15 представляет собой смесь, состоящую в основном из непрореагировавшего монооксида углерода, а также содержащую небольшое количество муравьиной кислоты и ацетона. Он смешивается с сырьевым потоком монооксида углерода из линии 13 и с рециркулирующим потоком растворителя (ацетон) из линии 14 и затем подается в реактор карбонилирования по линии 16. Водная жидкая фаза, отводящаяся по линии 17, может содержать ацетон, муравьиную кислоту, промотор катализатора, воду и растворенный катализатор и, кроме того, небольшие количества сырьевого олефина и полученной кислоты. При упоминании в описании водной фазы имеется в виду, что концентрация воды будет меньше концентрации муравьиной кислоты и ацетона, и поэтому эта фаза также называется просто кубовой фазой. Состав этих двух жидких фаз будет изменяться в зависимости от степени превращения в реакторе карбонилирования. Поток «углеводородной» или верхней жидкой фазы удаляется по линии 20 и поступает в выпарную колонну 21, с которой начинается зона извлечения продукта, полученного описываемым способом. Предполагается, что могут быть использованы другие формы извлечения продукта в этом месте способа, но в настоящее время предпочтительной является фракционная дистилляция, из-за большого различия в летучести между непрореагировавшими сырьевыми углеводородами и полученными карбоновыми кислотами. Поступающие в ректификационную колонну 21 материалы разделяются на суммарный головной поток, содержащий ацетоновый растворитель и муравьиную кислоту, и суммарный кубовой поток, содержащий непрореагировавшие углеводороды и полученные кислоты.

В варианте осуществления, показанном на фиг.1, кубовой поток из колонны 21 поступает в зону выделения катализатора, в которой его промывают водой, чтобы рекуперировать компоненты катализатора, такие как собственно катализатор и неорганические промоторы. Это обеспечивает утилизацию этих материалов для повторного использования в заявленном способе и будет снижать их концентрацию в потоке продукта, содержащего кислоты. Данная стадия не является необходимой для всех каталитических систем, причем вода может быть неподходящим растворителем для всех компонентов катализатора. Например, трифенилфосфин не растворяется в воде. В альтернативном варианте осуществления растворитель, используемый в реакционной зоне, может применяться для промывки компонентов катализатора от потока продуктов. В показанной на фиг.1 системе с водной промывкой нижний поток из линии 22 поступает в колонну водной промывки 23, в которой он поднимается в противотоке к ниспадающему потоку воды, который закачивается в колонну по линии 25. При контакте внутри колонны растворимые в воде соединения переходят в водную фазу, которая удаляется по линии 27 и поступает в колонну упаривания воды 28. Эта колонна работает таким образом, чтобы отогнать большую часть воды с верхним погоном, оставляя небольшое количество кубового потока, имеющего повышенную концентрацию рекуперированных соединений, растворимых в воде. Этот кубовой поток удаляется по линии 29 и его рециркулируют в реакционную зону 9. Свежий водный поток, подаваемый в этот процесс, поступает по линии 26 и восполняет количество воды, удаляемой по линии 29, а также потребляемое в процессе карбонилирования, и потери воды с раствором. Может быть невозможным повторное использование извлеченных компонентов линии 29 в реакционной зоне, и вместо этого этот поток может поступать в зону рекуперации палладия или в зону регенерации катализатора. Такой подход основан на наблюдении, что удаление компонента палладийсодержащего катализатора из окружающей среды, которая также содержит значительную концентрацию монооксида углерода, приводит к дезактивации катализатора.

Затем промытый водой кубовой поток из первой колонны поступает во вторую ректификационную колонну 30 по линии 24. В этой второй колонне входящая смесь разделяется, образуя суммарный верхний поток, обогащенный углеводородами, присутствующими в потоке, выходящем из зоны карбонилирования. В представленном варианте осуществления этот поток включает в себя в основном парафиновые углеводороды, но также содержит любые непрореагировавшие олефиновые углеводороды. Предпочтительно этот поток рециркулируется в зону дегидрирования 2 по линии 4. Суммарный кубовой поток из второй колонны 30 включает в себя полученные кислоты, причем он удаляется по линии 32. Этот общий поток при желании может выводиться из процесса по линии 33. Альтернативно весь кубовой поток, или его часть, может перерабатываться в последующих аппаратах этого способа. Например, часть кубового потока может быть отведена по линии 34 в зону гидрирования 36. В этой зоне может использоваться водород из линии 5, рекуперированный из зоны дегидрирования, чтобы подвергнуть гидрированию кислоты с образованием продукта - спиртов с длинной цепью и соответствующей структурой, для того чтобы получить поток спиртового продукта, который удаляют из установки по линии 37. Эти спирты могут извлекаться в виде продукта или подвергаться дальнейшему превращению, например, путем взаимодействия с оксидом этилена. Если получение спиртов не является желательным, тогда весь поток полученных кислот может поступать по линии 35 в зону превращения 38, в которой эти кислоты превращаются, например, в мыла путем взаимодействия с гидроксидом натрия, поступающим по линии 39. Эта стадия будет непосредственно приводить к получению продукта - мыла, который будет удаляться из установки по линии 40.

Фиг.2 представляет собой весьма упрощенную технологическую схему, на которой показаны основные потоки в зоне реактора карбонилирования 41 и секция извлечения продукта, оборудованная согласно предпочтительному варианту осуществления изобретения. На этой схеме приведены потоки, которые реализуются для реактора типа «контура Вентури». В таком реакторе не требуется резервуар для разделения отходящего потока (19 на фиг.1), поскольку обе жидкие фазы удерживаются внутри реактора. В этом варианте осуществления изобретения поток углеводородного сырья, содержащий сырьевой олефин (олефины), поступает в установку по линии 42 и смешивается с большим рециркулирующим потоком, подводящимся по линии 43. При работе с предпочтительной каталитической системой, например системой, содержащей палладий, имидазол, ацетон и иодид лития, рециркулирующий поток будет содержать многокомпонентный гомогенный катализатор, растворитель, воду (или другое соединение, обеспечивающее гидроксильную группу, например метанол), добавки, такие как муравьиная кислота, и небольшое количество полученных кислот и исходных углеводородов. Эта смесь проходит по линии 44 в эдуктор, расположенный внутри реакционной зоны 41. В эдукторе эта жидкость смешивается с материалом паровой фазы, присутствующим в верхней части реакционной зоны, и образовавшаяся двухфазная смесь выводится в большую камеру в нижней части реакционной зоны. Процесс образования кислот (продукт) начинается со смешивания олефина, монооксида углерода, воды и каталитической системы. Парофазный материал содержит монооксид углерода, поступающий из непрерывного сырьевого потока монооксида углерода, входящего в реакционную зону 41 по линии 52. Скорость сырьевого потока монооксида углерода регулируется на основе давления внутри реактора, хотя возможно регулирование на основе измерения концентрации монооксида углерода в паровой фазе, заполняющей верхнюю часть реакционной зоны 41.

В нижней части реакционной зоны реактора Вентури содержится массив жидкости. Предпочтительно реактор выполнен таким образом, чтобы соединения, присутствующие в реакторе в жидкой фазе, могли разделиться на две фазы, несмотря на перемешивание, происходящее в реакторе благодаря потоку реагентов из линии 44 в низ реактора. Оставшиеся непрореагировавшие олефиновые углеводороды сырьевого потока из линии 42 и любые парафиновые углеводороды в сырьевом потоке будут концентрироваться в верхней углеводородной фазе. Полученные карбоновые кислоты также будут иметь тенденцию концентрироваться в этой фазе. Компоненты катализатора и оставшаяся вода будут концентрироваться в более плотной фазе, собирающейся внизу реактора. Однако реагенты, продукты и промоторы каталитической системы, такие как муравьиная кислота и растворитель, будут распределяться между обеими фазами. Было установлено, что это распределение зависит от множества факторов, включая природу сырьевых олефинов, наличие парафинов в сырье, температуру и степень превращения олефина, достигаемую в реакционной зоне.

Из реакционной зоны 41 по линии 51 выводится непрерывный поток верхней фазы, включающий в себя остаточные сырьевые углеводороды, растворитель, муравьиную кислоту и полученные кислоты, который поступает в первую фракционную колонну 50. Эта первая колонна рассчитана и функционирует таким образом, чтобы разделить поступающие соединения с получением суммарного верхнего потока, включающего в себя растворитель и муравьиную кислоту, и суммарного кубового потока, содержащего остаточные олефины, парафины из сырьевого потока и полученные кислоты. Верхний поток рециркулируется в реакционную зону 41 путем смешивания с потоком сырья и рецикла. Кубовой поток поступает во вторую колонну фракционной перегонки 47. В этой колонне он разделяется на головную фракцию, включающую в себя основную часть непрореагировавших олефинов и любые парафины, поступающие по линии 46, и нижний поток, отводящийся по линии 48, который содержит основную часть полученных кислот. Непрореагировавшие олефины из линии 46 предпочтительно рециркулируются в реактор, однако часть их может отбираться, для того чтобы предотвратить накопление парафинов и других соединений в интервале температур кипения олефинов. Если сырьевой поток линии 42 рекуперируется из потока, отходящего из зоны дегидрирования, тогда содержимое линии 46 обычно будет иметь низкую концентрацию олефинов и будет рециркулироваться в зону дегидрирования.

Один вариант осуществления настоящего изобретения может быть соответственно охарактеризован как способ получения окисленных углеводородов, который включает в себя пропускание сырьевого потока, содержащего смесь различных сырьевых ациклических парафиновых углеводородов, имеющих более 6 атомов углерода, в зону дегидрирования, работающую в условиях дегидрирования, в которой превращается некоторая доля поступающих парафиновых углеводородов в олефиновые углеводороды с тем же числом атомов углерода, что и в соответствующих исходных углеводородах, с образованием потока, выходящего из зоны дегидрирования и содержащего смесь оле-финовых и парафиновых углеводородов; контактирование, по меньшей мере, части указанного потока, выходящего из зоны дегидрирования, монооксида углерода и воды с гомогенной каталитической системой карбонилирования, содержащей Pd(PPh3)2Cl2 или Pd(Im)4Cl2, муравьиную кислоту и иодид лития, в зоне карбонилирования, работающей в условиях карбонилирования, в которой превращается, по меньшей мере, часть указанных олефиновых углеводородов в карбоновые кислоты, и извлечение потока продуктов, содержащего карбоновые кислоты и парафиновые углеводороды, из зоны карбонилирования; подачу указанного потока продуктов в зону фракционной перегонки, в которой поток продуктов разделяется, по меньшей мере, на рециркулирующий углеводородный поток, содержащий парафиновые углеводороды, и кислотный поток, содержащий ациклические карбоновые кислоты; рециркуляцию углеводородного потока в зону дегидрирования и выведение кислотного потока.

В ходе процесса карбонилирования не происходит какого-либо изменения структуры превращающихся углеводородов. Поэтому заданный размер и структура молекул желаемого олефинового сырья определяется заданным размером и структурой получаемых оксигенатов. Например, если желательна органическая кислота с разветвленной цепью, тогда исходный олефин должен иметь соответствующую структуру с разветвленной цепью. Аналогично, если желательным конечным продуктом способа является спирт с прямой цепью, тогда желательным сырьем является олефин с прямой цепью. Положение карбонильной группы в полученной кислоте, или соответствующей группы в других продуктах, может изменяться в зависимости от положения двойной связи в исходном олефине. Предполагается, что это может быть вызвано металлическим компонентом некоторых каталитических систем карбонилирования, способствующим изомеризации двойной связи.

Хотя олефиновый сырьевой поток может быть обогащен олефином, или даже представляет собой конкретный олефин высокой чистоты, предполагается, что олефиновый сырьевой поток обычно будет содержать смесь изомеров олефина или нескольких различных олефинов, имеющих различные молекулярные массы и/или структуры. Например, предпочтительным источником олефинов являются дегидрированные парафиновые углеводороды, полученные из нефти путем адсорбционного выделения из потока углеводородов подходящей молекулярной массы. Обычно так делают в производстве линейного алкилбензола (ЛАБ), применяемого при получении моющих средств. Парафины, имеющие количество атомов углерода в интервале, например, от С9 до С12, от С11 до С14 или от С10 до С13, могут быть экстрагированы из гидроочищенной керосиновой фракции и поданы в зону дегидрирования этого способа. Селективность в зоне адсорбции может регулироваться выбором адсорбентов и технологического режима, чтобы обеспечить извлечение парафинов, которые представляют собой либо парафины с прямой цепью, либо смесь парафинов с прямой цепью и слегка разветвленной цепью, такие как монометилпарафины.

Альтернативно парафины с прямой цепью, извлеченные путем экстракции, могут быть поданы в зону скелетной изомеризации, в которой парафины с прямой цепью превращаются в изопарафины с различной степенью разветвления. Желаемая структура исходного парафина определяется желаемой структурой намеченного окисленного продукта. Поэтому адсорбционное извлечение парафинов и любые последующие стадии изомеризации также определяются этим правилом. Стадии изомеризации могут включать стадии селективного адсорбционного разделения, на которых поток, выходящий из реактора изомеризации, разделяется на фракции продукта и рециркуляционный поток. Исходные парафины могут быть выбраны из таких соединений, как, например, гептан, н-октан, н-нонан, 2-метилнонан, 3-метилнонан, 2,3-диметилпентан, 2,3,6-триметилгептан, 2-метил-3-пропилдекан и т.п.

Олефиновый субстрат, который вовлекается в процесс карбонилирования, может иметь боковую цепь или является циклическим соединением, причем циклический фрагмент этого соединения имеет или насыщенный, или ароматический характер. Для получения желательных в настоящее время предшественников моющих средств является предпочтительным, чтобы боковая алкильная цепь содержала, по меньшей мере, 5 атомов углерода. Поэтому «исходный олефин», поступающий в установку, может быть моноразветвленным алкенилароматическим углеводородом С11-плюс (более 11 атомов углерода). Целевое карбонилирование может применяться для разветвленных ароматических углеводородов, имеющих более короткую боковую алкеновую цепь, способную карбонилироваться, или несколько боковых алкеновых цепей, если это желательно.

Как уже упоминалось, предпочтительный способ получения олефинов, используемых в рассматриваемом процессе, представляет собой дегидрирование соответствующих парафинов. Это дегидрирование осуществляется в результате контактирования парафинов с подходящим катализатором дегидрирования, при поддержании условий дегидрирования. Эта стадия превращения хорошо известна из уровня техники и широко применяется в крупнотоннажных промышленных технологических установках для производства алифатических олефинов.

Исходные олефины могут быть альфа-олефинами, или внутренними олефинами, или смесью тех и других. Подходящие олефины для применения в обсуждаемом процессе могут быть получены другими способами, отличающимися от дегидрирования.

Одной такой альтернативой является олигомеризация низших олефинов, таких как этилен, пропилен или бутилен, или другие последовательные реакции, в которых образуются алифатические алкены. Например, получение бутеновых олигомеров из олефинов процесса Фишера-Тропша, описано в патенте США 5994601, а из промысловых бутанов описано в патенте США 5998685. Получение линейных олефинов путем олигомеризации также описано в патентах США 4689437 и 4716138, которые включены в эту заявку в связи с рекомендациями, относящимися к этой технологии. Олефины можно рассматривать только в качестве одного из нескольких возможных субстратов для процесса карбонилирования. Другие альтернативные исходные углеводородные реагенты (субстраты), которые могут превращаться вместо олефинов, включают различные линейные спирты.

Как уже упоминалось выше, выходящий из зоны дегидрирования парафинов поток обычно может содержать небольшое количество побочных продуктов, включая алифатические диолефиновые и ароматические углеводороды. Хотя превращение диолефинов в зоне карбонилирования в приемлемые дикислоты или в ненасыщенные кислоты представляет собой альтернативный вариант осуществления рассматриваемого способа, в настоящее время предпочтительно удаляют диолефины, а также ароматические углеводороды из потока, выходящего из зоны дегидрирования, до его подачи в реакционную зону карбонилирования, чтобы получить насыщенные алифатические кислоты высокой чистоты. Ароматические углеводороды практически не вовлекаются в реакцию карбонилирования, и они будут накапливаться в рециркулирующем потоке, если их не удалять иным способом в виде увлеченного потока. К сожалению, с увлеченным потоком также удаляются целевые продукты, что приводит к увеличению затрат при реализации способа. Поэтому предпочтительно удаляют диолефиновые углеводороды из сырья путем селективного гидрирования и затем удаляют ароматические углеводороды путем адсорбции. Эти стадии могут быть осуществлены, как описано в патенте США 5300715. Удаление диолефиновых углеводородов может не являться обязательной стадией, если в процессе карбонилирования из них образуются продукты, которые являются приемлемыми или желаемыми продуктами способа, или если конкретные диолефины не реагируют с двумя молекулами монооксида углерода.

В настоящее время предпочтительно подают поток олефинового сырья в зону карбонилирования через зону обессеривания, особенно если этот поток образуется в зоне дегидрирования. В установке малого масштаба, такой как пилотная установка, эта зона может иметь вид аппарата для обработки натрием, в котором углеводород в жидкой фазе контактирует с металлическим натрием. В установке большого масштаба может быть предпочтительной система предохраняющего слоя, обеспечивающая непрерывную обработку. Углеводородное сырье может быть приведено в контакт в подходящих условиях адсорбции в жидкой фазе, таких как температура приблизительно 20-40°С, с гранулированной формой адсорбента, такой как активированный оксид алюминия или крупнопористый оксид алюминия, на который нанесено, например, 1-3% вес. никеля или меди. В настоящее время предпочтительно снижают концентрацию серы ниже 2 ч/млн, более предпочтительно 0,2 ч/млн (моль) и наиболее предпочтительно как можно ниже. Наблюдаемая чувствительность предпочтительных каталитических систем к сере является неожиданной, так как об этом, по-видимому, не сообщалось в этой области техники. Также неожиданно, что достаточное для дезактивации катализатора количество серы при периодическом режиме осуществления процесса, по-видимому, присутствует в смешанном потоке парафинов и олефинов, выходящем из зоны дегидрирования, так как это сырье является весьма чистым материалом, полученным из материала, который подвергнут глубокому обессериванию до адсорбционной стадии разделения, на которой выделяются парафины. На самой адсорбционной стадии может снизиться содержание серы в парафинах, как и при использовании различных других адсорбентов в этом процессе в качестве предохраняющего слоя. Наконец, выходящий из зоны дегидрирования поток подвергается гидроочистке, для того чтобы удалить диолефины. Однако также отмечено, что сера добавляется в весьма небольшом количестве в ходе стадии селективного гидрирования диолефинов, и это может вызвать загрязнение исходных олефинов.

Рабочие условия, подходящие для реакционной зоны карбонилирования рассматриваемого процесса, включают температуру приблизительно от 25 до 200°С, предпочтительно от 100 до 170°С, и давление, которое требуется для поддержания, по меньшей мере, части (больше чем 50% мол.) исходного углеводорода в жидкой фазе. Часто используются существенно повышенное давление, приблизительно от 20 до 200 бар (2-20 МПа), причем предпочтительно в реакционной зоне карбонилирования рассматриваемого процесса поддерживается давление приблизительно от 60 до 100 бар (6-10 МПа). Полагают, что давление не оказывает существенного влияния на характеристики процесса, кроме того, что оно увеличивает растворимость монооксида углерода в жидкой фазе. Известно, что некоторые катализаторы являются чувствительными к изменению давления, и поэтому предпочитают свести к минимуму изменения давления в ходе процесса. Конкретно, является предпочтительным, чтобы отсутствовало значительное уменьшение давления, пока присутствует существенное количество катализатора. Поэтому первую стадию разделения, декантацию, необходимо осуществлять под давлением, близким к рабочему давлению в реакционной зоне.

Кислород и другие газы, такие как водород и азот, могут присутствовать в виде примесей в сырьевом газе - монооксиде углерода. Предпочтительно в реакционной зоне поддерживается практически минимальная концентрация кислорода. Кроме обработки сырьевого газа, из реакционной зоны может удаляться непрерывно или периодически небольшой продувочный поток, что необходимо для регулирования концентрации нежелательных газовых соединений, таких как метан, диоксид углерода и водород.

В качестве источника гидроксильной группы в реакционную зону вводят воду или низший спирт, такой как метанол или этанол. Вода является предпочтительной в связи с ее низкой стоимостью. Предпочтительным спиртом является метанол, поскольку он приводит к получению сложных метиловых эфиров. Этот реагент и монооксид углерода должны иметь высокую чистоту и практически не содержать материалов, которые вредны для катализатора. Инертные газы могут присутствовать в монооксиде углерода.

Обычно является предпочтительным, чтобы в реакционной зоне карбонилирования рабочая концентрация воды существенно превышала концентрацию олефина. Поэтому концентрация воды или ее степень загрузки может составлять приблизительно от 100 до 1000% мол. от концентрации олефина, причем предпочтительной является концентрация между 100 и 500%. Если не указано другое, это и другие указания, относящиеся к концентрации компонентов или вспомогательных средств процесса, приведены в единицах их концентрации в смешанной жидкой фазе, присутствующей в реакционной зоне карбонилирования. Предпочтительная концентрация воды приблизительно эквивалентна 2-7% об. Более затруднительно охарактеризовать концентрацию монооксида углерода в реакционной зоне в связи с тенденцией СО концентрироваться в газовой фазе, из которой он переходит в жидкую фазу. Молярное соотношение монооксида углерода и исходного олефина в суммарном содержимом реакционной зоны предпочтительно находится в широком интервале приблизительно от 1:1 до 10000:1. Более предпочтительно это соотношение находится в интервале приблизительно от 10:1 до 10000:1. Концентрацию монооксида углерода также можно измерять в единицах давления, причем предпочтительным является парциальное давление монооксида углерода около 8 МПа.

Как отмечается в цитированных выше ссылках, существует значительное количество альтернативных катализаторов карбонилирования, включающих как гетерогенные, так и гомогенные катализаторы. Многие из этих катализаторов представляют собой комплексы, содержащие металл, такой как никель, кобальт, родий, платина или палладий, и один или несколько координированных лигандов. Примерами таких катализаторов является палладий-фосфиновые комплексы, например Pd-трифенилфосфин из статьи Fenton, как и стабилизированный лигандом комплекс Knifton платины (II) с галогенидом металла 4В группы. При использовании катализаторов этого типа может быть разработан реальный процесс. Однако предпочитают использовать каталитическую систему, содержащую комплекс палладия и имидазола, который представляет собой структуру с пятичленным кольцом, содержащим два атома азота (C3N2H4). Его структура приведена в патенте США 6127574. Типичный катализатор этого типа представлен формулой Pd(Im)4Cl2, где Im означает имидазол. Возможно использование замещенных имидазолов. Например, 2-метилимидазол, 2-этилимидазол и бензимидазол, по-видимому, имеют свойства, эквивалентные незамещенному имидазолу.

Количество металла, предпочтительно палладия и менее предпочтительно родия, в каталитической системе представляет собой другую важную переменную. Количество активного металла может изменяться в широком интервале, приблизительно от 50 до 1200 ч/млн (по весу) или выше, причем верхний предел концентрации металла определяется растворимостью металла. Эта концентрация рассчитывается на объем жидкой фазы, присутствующей в реакционной зоне, которая имеет наибольшую концентрацию катализатора, а не все содержимое реакционной зоны. Если существует только одна фаза, тогда используется объем этой фазы. Необходимая концентрация металла в реакционной зоне сильно зависит от желаемого объема реакционной зоны карбонилирования, так как активность связана с концентрацией металла.

В каталитической системе используется компонент, который называется «растворителем». Наличие растворителя в реакционной зоне карбонилирования имеет целью улучшить взаимную растворимость реагентов и катализатора. Кроме того, растворитель может повысить растворимость Pd(PPh3)2Cl2 или растворимость Pd(Im)4Cl2 и реагентов. Применяемые в качестве растворителей вещества включают парафиновые углеводороды, кетоны, содержащие менее 7 атомов углерода, и моноциклические ароматические углеводороды, такие как толуол или ксилол. Метилэтилкетон и метилизобутилкетон являются примерами таких кетонов (С7-). Предпочтительными растворителями являются ундекан, ацетон и о-ксилол, причем наиболее предпочтительными являются ацетон и о-ксилол.

Было установлено, что выбор растворителя оказывает значительный эффект на характеристики суммарного процесса. Оказалось, что использование ацетона в качестве растворителя может увеличить скорость и/или степень превращения олефинов в реакционной зоне карбонилирования, особенно когда исходный олефин представляет собой смесь, включающую внутренние олефины. Недостатком использования ацетона является то, что он является растворителем и целевого продукта - кислот - и поэтому приводит к повышению концентрации полученных кислот в нижней фазе реакционной зоны. В свою очередь, это приводит к увеличению количества продукта, который находится в контуре рециркуляции реактора. Применение ксилола в качестве растворителя уменьшает количество продукта в нижней фазе. Следовательно, это уменьшает количество рециркулирующей жидкости и облегчает выделение полученных кислот. Поэтому выбор растворителя может оказывать влияние на конструкцию и режим работы установки промышленного масштаба. Например, было установлено, что при повышении степени превращения (например, выше 90% мол.) олефина высокой чистоты в кислоту, содержимое жидкой фазы реакционной зоны карбонилирования стремится образовать одну фазу. Поэтому для чистого олефинового сырья начальное разделение фаз на нижнюю рециркулирующую фазу и верхнюю фазу, содержащую продукт, нельзя осуществить в емкости для разделения фаз, и все содержимое реактора карбонилирования необходимо подвергать фракционированию. Конечно, можно осуществить другие изменения, чтобы снизить степень превращения и получить две фазы. Наоборот, применение растворителя, который способствует увеличению степени превращения, может быть полезным при переработке сырьевого потока, содержащего значительное количество внутренних олефинов, которые реагируют медленнее, чем альфа-олефины.

Было отмечено, что добавление о-ксилола или ацетона неожиданно увеличивает степень превращения внутренних олефинов в кислоты. По-видимому, ацетон обеспечивает наибольшее увеличение степени превращения. Предполагается, что это может быть результатом того, что растворитель облегчает изомеризацию внутренних олефинов в более реакционноспособные альфа-олефины на катализаторе карбонилирования. Альтернативное объяснение, обоснованное наличием в продукте всех возможных внутренних кислот, заключается в том, что растворитель облегчает внутреннее карбонилирование. Поэтому применение о-ксилола или другого подходящего ароматического углеводорода является предпочтительным, когда степень превращения снижается ниже желаемой величины. Ксилол может быть использован в смеси с другим углеводородом, добавленным в качестве растворителя. Когда сырьевой поток в зону карбонилирования практически не содержит парафинов (менее 2% мол.), тогда фаза растворителя может быть смесью ксилола с добавкой парафина, такой как смесь о-ксилола и декана или ундекана. В таких случаях парафин (парафины) предпочтительно имеет такое же число атомов углерода, что и олефин (олефины), для того чтобы любой парафин, покидающий реакционную зону карбонилирования, рециркулировался с непревращенными олефинами.

В литературе было отмечено, что в реакционной зоне карбонилирования может присутствовать умеренное количество органической кислоты. Предпочтительно работают при низком значении рН, ниже 6,0. Согласно уровню техники предлагается использование уксусной кислоты или даже полученной кислоты (продукта), когда скорость обратной реакции мала.

Когда каталитическая система содержит Pd(Im)4Cl2, предпочтительно в реакторе поддерживают концентрацию органической кислоты с небольшой цепью, приблизительно равной от около 1 до около 15% мол. в расчете на концентрацию олефина в реакционной зоне. Термин органическая кислота с небольшой цепью означает органическую кислоту, содержащую в сумме приблизительно не более 6 атомов углерода в молекуле. Предпочтительной органической кислотой с небольшой цепью является муравьиная кислота. Для каталитической системы типа Pd(PPh3)2Cl2 существует ряд промоторов, для которых не требуется муравьиная кислота.

Другим компонентом каталитической системы рассматриваемого способа является «промотор катализатора», который иногда называют «сокатализатором». Обычно промоторы представляют собой неорганические соли, такие как бромид лития, иодид лития, хлорид олова, хлорид циркония или хлорид железа. Иодид лития является предпочтительным промотором катализатора для использования в рассматриваемом способе, когда каталитическая система содержит имидазол. Промотор катализатора может присутствовать в широком интервале концентраций, которые проще всего выражаются в единицах мольного соотношения промотор/катализатор в реакционной зоне карбонилирования. Подходящими являются соотношения в интервале от 10 до 100/1. В этом контексте термин катализатор относится к металлсодержащему комплексу.

Следовательно, типичные примеры предпочтительных каталитических систем включают: 1) Pd(Im)4Cl2 плюс промотор - иодид лития, плюс органическая кислота с небольшой цепью, плюс о-ксилол в качестве растворителя; 2) Pd(Im)4Cl2 плюс иодид лития, плюс муравьиная кислота с ацетоном в качестве растворителя и 3) Pd(Im)4Cl2 плюс иодид лития, плюс муравьиная кислота и о-ксилол в качестве растворителя. Другие каталитические системы, которые могут использоваться в рассматриваемом способе, представляют собой: 1) Pd(PPh3)2Cl2, муравьиная кислота и иодид лития с ацетоном в качестве растворителя и 2) Pd(PPh3)2Cl2 с муравьиной кислотой и тетрахлоридом циркония (ZrCl4). Символ PPh3 относится к трифенилфосфину (ТФФ).

Хотя в настоящее время предпочтительными являются определенные гомогенные катализаторы, более широкие варианты способа согласно изобретению могут быть осуществлены с другими катализаторами, включая гетерогенные катализаторы. В связи с этим отмечается, что в литературе описано применение катализаторов в виде смолы, содержащей имидазол. Выбор типа реактора сильно зависит от типа катализатора, применяемого в этом процессе. В случае гетерогенного катализатора в настоящее время предпочтительным является неподвижный слой катализатора, для того чтобы снизить истирание катализатора, которое может иметь место в движущемся слое катализатора. Система с подвижным катализатором, такая как упоминаемая в цитированном выше патенте США 5981796 система циркулирующего катализатора, может обеспечивать непрерывное обновление катализатора, если это будет необходимо.

Для осуществления процессов, включающих гомогенные катализаторы, применяется ряд реакторов различных систем. Эти системы включают простые реакционные аппараты с мешалкой (CSTR), несколько последовательных аппаратов. Применение таких реакторов не является предпочтительным из-за проблем возможной утечки в уплотнениях на длинных валах вращающихся мешалок, которые обычно используются для смешивания реагентов и катализатора. Предпочтительными являются реакторы с контуром Вентури, которые упомянуты выше. Эти реакторы описаны в статье Loop Venturi Reactor - A Feasible Alternative to Stirred Tank Reactors? L. van Dierendonck, Ind. Eng. Chem. Res., 1998, v. 37, p.734-738.

Предпочтительно, чтобы весь поток сырья, содержащего олефин, поступал в одну реакционную зону карбонилирования. Однако в этой реакционной зоне можно использовать больше одного реактора в последовательном потоке, для того чтобы повысить степень превращения за один проход или увеличить селективность и снизить общий объем реактора. Два реактора могут быть различного типа, например на первой стадии используется реактор с неподвижным слоем с последующим гомогенным реактором на второй стадии, или они могут отличаться по условиям процесса, концентрации монооксида углерода, катализатора или используемого растворителя. Кроме того, возможно выделение стадии добавления сореагента, или воды, или монооксида углерода в отдельном реакторе или между последовательными реакторами. Дополнительный вариант способа включает в себя добавление различных сореагентов в различных реакторах.

Как отмечалось выше, в этом способе могут накапливаться многочисленные инертные соединения и побочные продукты. Поэтому предпочтительно непрерывно удаляют небольшие порции паров и кубовой жидкости из объема реакционной зоны в виде увлеченных потоков. Эти потоки можно обрабатывать с целью извлечения соединений, которые могут быть возвращены в реакционную зону карбонилирования или полностью удалены из установки. Альтернативно увлеченные потоки можно пропускать через зоны очистки, такие как адсорбция, выпаривание или однократное испарение, в которых будет снижаться концентрация одного или нескольких компонентов увлеченного потока, и затем весь очищенный увлеченный поток может быть возращен в процесс. Увлеченный поток и соответствующий свежий поток могут быть необходимы для поддержания активности катализатора. Полагают, что катализатор палладийфосфинового типа, который дезактивирован, например, при снижении давления, можно подвергать регенерации. Способ регенерации катализаторов этого типа описан в патенте США 3928231, который включен в это изобретение в связи с имеющимися в нем сведениями.

Рассмотренные выше способы рекуперации сосредоточиваются на использовании различной летучести полученных кислот и непрореагировавших углеводородов, присутствующих в потоке, выходящем из зоны карбонилирования. Таким образом, делается упор на фракционную перегонку. В качестве альтернативы можно использовать другие способы извлечения кислот. Например, можно использовать химические способы, основанные на существенно различной природе кислот и непрореагировавших парафиновых/олефиновых углеводородов. Один такой способ заключается в осаждении кислоты в виде мыла. Этот способ включает в себя контактирование смешанной верхней фазы смеси углеводород/кислота с гидроксидом натрия в условиях окружающей среды, чтобы нейтрализовать кислоту с образованием соли (мыла). Другие способы извлечения продукта включают экстракцию кислот из подходящего растворителя или кристаллизацию.

Пример 1

В цилиндрический металлический реактор заливают сырьевую смесь, включающую 5,6 мл додецена-1, вместе с 4,5 мл о-ксилола (растворитель), 6,75 мл муравьиной кислоты, 2,25 мл воды и 1,48·10-4 моль катализатора Pd(Im)4Cl2 и 1,31 г иодида лития (промотор). Реактор уплотняют и затем закачивают монооксид углерода до давления 8,0 МПа. Реактор имеет внутренний объем 150 мл, что обеспечивает достаточное пространство для монооксида углерода после заливки жидких материалов. Содержимое реактора перемешивают путем вращения реактора, поддерживая в нем температуру 130°С в течение 3 ч. Затем реактор охлаждают до комнатной температуры и его содержимое удаляют для анализа. По данным анализа продуктов степень превращения составляет 47%, а селективность по карбоновой кислоте равна 86%.

Пример 2

Реакцию осуществляют по методике примера 1, за исключением того, что растворителем является ацетон (18 мл) и сырьевой олефин представляет собой 5,6 мл смеси углеводородов С10-С13, отобранной из потока, выходящего из зоны дегидрирования парафина. Эта смесь содержит 88,9% мол. нормальных парафинов, 7,0% мол. нормальных олефинов и 4,1 мол.% разветвленных олефинов и парафинов, причем подразумевается, что она моделирует поток, выходящий из зоны дегидрирования. Продолжительность реакции составляет 9 ч.

Анализ жидкости, оставшейся после охлаждения реагентов и выделения газов, показывает, что степень превращения равна 67%. Согласно анализу наблюдается полное распределение внутренних кислот.

Пример 3

В эксперименте, предназначенном для исследования выполнимости разделения фаз используемого на первой стадии при рекуперации катализатора и продукта, общий состав жидкости, извлеченной из реактора в описанных выше опытах, моделируют путем смешивания эквивалентных количеств идентичных компонентов. Эти смеси подвергаются разделению на две фазы, которые анализируют и получают их состав (% вес.), приведенный в таблице. Эти данные моделируют разделение потока, выходящего из реактора карбонилирования, соответственно в случае степени превращения чистого додецена-1, равной 90%, с растворителем - ксилолом, и степени превращения 95% потока олефинов, выходящего из зоны дегидрирования, с растворителем - ацетоном.

Пример 4

Реакцию вновь осуществляют по методике примера 1, за исключением того, что растворителем является ацетон (18 мл) и катализатор представляет собой Pd(PPh3)2Cl2 (1,80·10-5 моль), а промотором является ZrCl4 (0,322 г). В реактор закачивают монооксид углерода до давления 10 МПа и нагревают до температуры 125°С в течение 3 ч.

Анализ жидкости, оставшейся после охлаждения реагентов и выделения газов, показывает, что степень превращения равна 80%, а селективность равна 91%.

Пример 5

Реакцию карбонилирования осуществляют, используя методики, описанные выше, причем извлеченную из зоны дегидрирования парафинов смесь парафинов и олефинов C10-C13 и жидкофазную смесь, извлеченную из реактора под давлением, подвергают разделению на две жидкие фазы. Отделяют от нижней фазы верхнюю фазу, которая содержит полученные кислоты, дважды промывают ее 50 мл воды и затем водным раствором КОН (10%). Удаляют водный слой, который содержит желаемые соединения, и промывают 20 мл гексана, чтобы удалить какие-либо увлеченные органические вещества, как, например, растворитель, и затем обрабатывают HCl до слабокислой реакции. Желаемые соединения экстрагируют 50 мл гексана и разделяют фазы. Органический слой промывают 20 мл воды и затем побочные органические продукты удаляют путем выпаривания при 40-50°С с использованием вакуума до достижения постоянного веса. Окончательный продукт содержит жирные кислоты, полученные в этом процессе.

Пример 6

Используя вновь то же самое оборудование, по методике примера 1 осуществляют эксперимент с применением в качестве компонентов катализатора 0,10 г Pd(PPh3)2Cl2, 6,75 мл муравьиной кислоты и 1,31 г промотора - иодида лития. Используют сырье С10-C13 из примера 2. Тест проводят при 150°С, добавляя в качестве растворителя ацетон (28 мл). Анализ жидкого продукта показывает, что степень превращения олефинов равна 98% при селективности 99,6%.

Пример 7

Повторяют эксперимент примера 1, за исключением того, что используют 2,42 г HI в качестве промотора и 4,5 мл уксусной кислоты вместо муравьиной кислоты. В качестве растворителя применяют 4,5 мл о-ксилола. Сырье представляет собой 5,6 мл додецена-1. Опыт проводят при температуре 185°С и давлении 8 МПа. Анализ выделенного жидкого продукта показывает, что степень превращения олефинов равна 93%, а селективность по монокарбоновым кислотам равна 16%.

Пример 8

Повторяют эксперимент примера 1, но заменяют растворитель на смесь 18 мл ацетона и 5,26 мл ундекана. Анализ выделенного жидкого продукта показывает, что степень превращения исходного олефина равна 86% при селективности 96%.

Пример 9

Повторяют эксперимент примера 1, используя 0,1 г хлорида трифенилфосфинпалладия и 1,31 г LiI в качестве промотора. Используют 52,6 мл ундекана в качестве растворителя и в жидкую фазу добавляют 6,75 мл муравьиной кислоты. Анализ выделенного жидкого продукта показывает, что степень превращения равна 51% при селективности 99%.

Пример 10

Повторяют экспериментальную методику примера 1, используя 0,1 г хлорида трифенилфосфинпалладия и 1,61 г SnCl2 в качестве промотора. Кислоту не добавляют и используют 18 мл ацетона в качестве растворителя. Анализ выделенного жидкого продукта показывает, что степень превращения равна 27% при селективности 96%.

Пример 11

Повторяют экспериментальную методику примера 1, используя 0,1 г хлорида трифенилфосфинпалладия и 0,78 г смеси ZrCl4 и SnCl2 в качестве промотора. Используют 18 мл ацетона в качестве растворителя, а низшую кислоту не добавляют. Анализ выделенного жидкого продукта показывает, что степень превращения равна 27% при селективности 96%.

Как отмечалось выше, основным предполагаемым применением кислотного продукта рассматриваемого способа является производство моющих средств и мыла, включая моющие средства для мытья посуды, мыло для рук и стиральные порошки. Обычно сначала кислоты превращают в другие промежуточные соединения синтетических моющих средств, такие как первичные или вторичные спирты. Превращение кислот в спирты может быть проведено путем мягкого гидрирования на гетерогенном катализаторе. Затем спирты могут прореагировать с несколькими молекулами оксида этилена с образованием неионного поверхностно-активного вещества - этоксилата линейного спирта. Многие важные поверхностно-активные вещества представляют собой сульфонаты или сульфаты, например лаурилсульфат натрия, они получаются на основе таких же промежуточных соединений посредством сульфирования спирта или кислоты. В состав многих бытовых моющих средств и очистителей, полученных из этих промежуточных соединений, фактически входит несколько поверхностно-активных веществ с добавкой других материалов, таких как гасители стойкой пены, моющие компоненты или ферменты, которые обеспечивают улучшенные моющие свойства конечным продуктам. Дополнительную информацию о составлении рецептуры таких бытовых продуктов из кислот, полученных с помощью настоящего способа, можно почерпнуть из патентов США 5736503 и 6020303 и из WIPO публикации WO 99/07656.

Изобретение относится к непрерывному способу карбонилирования алифатических углеводородов с длинной цепью для получения спиртов, кислот или других кислородсодержащих продуктов, таких как сложные эфиры. Способ включает дегидрирование парафинов, карбонилирование и выделение конечных продуктов фракционной перегонкой. Предпочтительно перерабатывают смесь парафинов, содержащих различное количество атомов углерода, выделенную из керосиновой фракции. Непревращенные парафины рециркулируют в зону дегидрирования, причем до подачи в зону карбонилирования поток обрабатывают путем селективного гидрирования диолефинов. На стадии карбонилирования используют гомогенную каталитическую систему, содержащую палладий/имидазоловый или палладий/трифенилфосфиновый комплекс, алифатическую кислоту, предпочтительно муравьиную, и растворитель. Дополнительно каталитическая система включает промотор, выбранный из группы: иодид лития, хлорид циркония, хлорид олова, бромид лития. Технический результат - упрощение технологии сочетанием многостадийности процесса, основанного на использовании смеси парафиновых углеводородов, с достижением высокой конверсии сырья и селективности образования целевых продуктов. 2 н. и 12 з.п. ф-лы, 2 ил., 1 табл.

a) пропускание потока сырья (1), содержащего, по меньшей мере, два различных парафиновых углеводорода, каждый из которых содержит более 6 атомов углерода, в зону дегидрирования (2), функционирующую в условиях дегидрирования, и превращение, по меньшей мере, части входящих парафиновых углеводородов в олефиновые углеводороды с тем же числом атомов углерода с образованием потока (6), выходящего из зоны дегидрирования и содержащего смесь олефиновых и парафиновых углеводородов;

b) приведение в контакт, по меньшей мере, части углеводородов потока (6), выходящего из зоны дегидрирования, монооксида углерода и соединения, обеспечивающего гидроксильную группу, выбранного из воды и низшего спирта, с гомогенной каталитической системой карбонилирования, содержащей или палладий/имидазоловый, или палладий/трифенилфосфиновый [Pb(PPh3)2] комплекс, алифатическую органическую кислоту и растворитель, в зоне карбонилирования (9), функционирующей в условиях карбонилирования, и превращение, по меньшей мере, части указанных олефиновых углеводородов в желаемые продукты карбонилирования, и извлечение технологического потока (24), содержащего продукты карбонилирования и парафиновые углеводороды, из зоны карбонилирования (9);

c) подача технологического потока (24) в зону фракционной перегонки (30), в которой этот технологический поток разделяется, по меньшей мере, на рециркулирующий углеводородный поток (4), содержащий парафиновые углеводороды, и окисленный поток (32), содержащий продукты карбонилирования, и рециркуляция углеводородного рециркулирующего потока (4) в зону дегидрирования (2) и

d) извлечение продуктов карбонилирования.

| US 5869738 А, 09.02.1999 | |||

| Устройство для испытания строительных материалов | 1980 |

|

SU885870A1 |

| СПОСОБ ОКСИКАРБОНИЛИРОВАНИЯ БУТАДИЕНА | 1994 |

|

RU2130919C1 |

| US 5731255 A, 24.03.1998 | |||

| US 4612390 A, 16.09.1986. | |||

Авторы

Даты

2006-01-27—Публикация

2000-12-26—Подача