Изобретение относится к получению спиртов из высокомолекулярных олефинов, получаемых из низших олефинов с помощью каталитической полимеризации, с использованием твердого катализатора на основе фосфорной кислоты и, в частности относится к получению нониловых спиртов из октенов получаемых димеризацией бутенов. Изобретение также относится к сложным эфирам и к применению этих сложных эфиров в качестве пластификаторов.

Известно, например (Edwin K.Jones, Advances in Catalysis and Related Subjects, Academic Press Inc. 1956, v. 8, p.219-238), что с использованием катализатора на основе фосфорной кислоты возможно преобразовывать бутены, смешанные с пропеном, в октены и гептены для применения (обычно после гидрирования и добавления тетраэтилсвинца) в бензине. Хотя для каталитической полимеризации или олигомеризации обычно используют другие материалы, в реакциях этого типа применяют твердые катализаторы на базе фосфорной кислоты. Последние более терпимы к примесям, например, сере, углеводородам ацетиленового ряда, кислородсодержащим соединениям и воде, необходимость удаления которых делает экономически непривлекательным использование других катализаторов. Поэтому в данном изобретении используются твердые катализаторы на базе фосфорной кислоты.

Хотя общеизвестно применение продуктов полимеризации как добавок к бензину, моющим средствам на основе алкиларилсульфонатов и алкилбензолов, они также могут использоваться как сырье для переработки в оксо-процессах. Получаемые при этом альдегиды окисляются в кислоты или гидрируются до образования спиртов, причем последние этерифицируются до образования пластификаторов, например, диоктил- и динонилфталатов.

В описании патента Великобритании N 477128 подчеркнуто, что строгость условий полимеризации (время реакции и температура) постепенно возрастает в ряду изобутен, н-бутены и пропен (хотя в статье Джоунса указывается, что в присутствии бутенов пропен более реакционноспособен, чем бутены), и что в случае изобутена главный продукт представляет собой соединение, которое после гидрирования дает 2,2,4-триметилпентан, являющийся стандартом для измерения октановых чисел бензинов. Октановые числа продуктов полимеризации н-бутенов ниже.

В патенте США N 3309421 представлены различия в условиях проведения полимеризации 1- и 2-бутенов, при этом 2-бутен требует более высоких температур и давлений, и низкого интервала скоростей, чем 1-бутен. С целью получения бензина с максимальным октановым числом из заданного сырья полимеризацию проводят при таких условиях, которые сводят до минимума реакцию 2-бутена по отношению к 1-бутену. При этом, непрореагировавший 2-бутен отгоняют из потока продукта реакции и используют в качестве сырья для алкилирования. Продукт же реакции, полимеризат, гидрируют для получения компонента бензина с максимальной пропорцией триразветвленного материала.

Следует также упомянуть патент США N 2695326, в котором описано (колонка 3, таблица II), что при давлении 1000 фунтов на квадратный дюйм (70 бар), при скорости подачи 0,32 галлона США/час/фунт катализатора (2,67 дм3/час/кг) и температуре реакции 450oF (примерно 232oC) и загрузке в молярных процентах 21,3% пропена 17,3% н-бутенов, 8,9% изобутена, с разбавлением 5,7% пропана и 46,2% бутана, получен продукт, содержащий 28,7% олефинов C7 и 55,4% олефинов C8-C11.

Указанные ссылки не раскрывают использование олефина для получения спирта или использование спиртов при производстве пластификаторов. Существует тесная обратная взаимосвязь между качествами пластификаторов (особенно в отношении низкотемпературных свойств пластифицированного поливинилхлорида) и пропорцией триразветвленных молекул в октене, полученном с помощью процесса димеризации.

Было обнаружено, что спирты (особенно нониловые спирты, предназначенные для производства динониловых пластификаторов, придающих при низких температурах улучшенные свойства полимерам) могут быть получены с помощью оксо-процесса, если нониловый радикал является производным от октена, получаемого из бутенового сырья.

В соответствии с настоящим изобретением создан способ получения спиртов, предусматривающий оксонирование олефина, получаемого каталитической димеризацией олефинового сырья, включающего бутен и возможно пропен и имеющего молярное содержание бутена, в расчете на общий вес олефинов, не менее 50% при этом бутен содержит не более 55% в целесообразном случае не более 25% и предпочтительно не более 5% изобутена, при этом реакцию проводят при температуре не ниже 200oC и в целесообразном случае не ниже 210oC, предпочтительно по крайней мере 220oC, но не выше 235oC, с замером на выходе из реактора, а объемная скорость составляет не более 0,5 галлона США/час/фунт катализатора (не более 4,1 дм3/час/кг катализатора), при этом произведение температуры и весового содержания общего количества преобразованных олефинов должно составлять не менее 200 и предпочтительно не менее 210, с последующим гидрированием продукта оксонирования.

Это произведение ниже будет называться "требуемое значение". Предпочтительно содержание превращенных олефинов по весу от общего количества составляет не менее 0,90, в целесообразном случае 0,95 и в предпочтительном случае не менее 0,97.

Целесообразно, чтобы давление в реакторе находилось в пределах 500-1200 фунтов на дюйм2 (примерно 3,45-8,27 мПа), а объемная скорость была предпочтительно в пределах 0,1-0,4 галлона США/час/фунт (примерно 0,8-3,3 дм3/ч/кг).

Применение такого процесса димеризации сводит к минимуму содержание триразветвленных октенов в продукте и может удержать уровень триразветвленных октенов в пределах не более 20% в целесообразном случае 15% в более целесообразном случае 12% и предпочтительно 10% от общего содержания октена в продукте.

Условия реакции для получения октенов с требуемым содержанием триразветвленного компонента будут зависеть в первую очередь от содержания бутена в олефиновом компоненте загрузки и от пропорции изобутена в бутеновом компоненте. Однако, в общем случае может быть установлено, что

а) чем выше содержание бутенов в олефине, тем выше необходимое требуемое значение,

б) чем выше содержание изобутена в общем количестве бутена, тем выше необходимое требуемое значение,

в) так как катализатор теряет активность по мере прохождения процесса, для поддержания необходимого требуемого значения требуется снизить объемную скорость и/или повысить температуру, вплоть до максимальной вышеуказанной температуры (235oC).

Содержание общего количества получаемых олефинов, представленное всеми изомерами октена (селективность к октену), снижается при возрастании требуемого значения.

Качество октена улучшается как при более высокой степени превращения олефина, так и при более высокой температуре, и эти явления более заметны по мере возрастания пропорции бутена в загрузке.

При этом в качестве катализатора используется твердый катализатор на базе фосфорной кислоты, содержащей фосфорную кислоту, например, орто-, пиро-, мета- или полифосфорную кислоту на твердом носителе. Носителем может быть синтетическая или природная двуокись кремния или другой окислосодержащий материал, например, кизельгур, каолин, инфузорная земля, диатомовая земля, активированная глина, цеолит или окись алюминия, циркония, титана или тория. Кислоту смешивают с носителем для образования пасты, а затем пасту подвергают обжигу, а полученную массу дробят, или же пасту можно экструдировать и гранулировать, а затем прокалить для получения однородных частиц катализатора.

Катализатор может содержать другие компоненты, например, минеральный тальк, фуллерову землю и различные металлы или их окислы или фосфаты, или пирофосфаты, например, никель, медь, кобальт, цинк, марганец и, в особенности железо, для изменения его активности или физических свойств, например, теплопроводности, прочности и стойкости к истиранию.

Твердый катализатор на основе фосфорной кислоты может содержать от 50 до 90 мас. фосфорной кислоты.

Как указано выше, активность катализатора постепенно снижается по мере прохождения реакции, и при заданных условиях пропорция превращенных олефинов соответственно падает. Сырье может вводиться в контакт с катализатором различной активности последовательно в разных реакторах, в этом случае условия реакции в разных реакторах могут меняться. Можно использовать смесь различных катализаторов. Удобно применять катализатор с тремя разными уровнями активности.

При работе катализатор целесообразно хранить гидратированным, что снижает скорость потери активности. Это обеспечивается введением небольших количеств воды в олефиновое сырье, например, 500-3000 частей на миллион.

Целесообразно, чтобы олефиновое сырье для реакции димеризации также содержало парафины (предпочтительно бутан), которые, будучи нереакционноспособными, действуют в качестве разбавителей, а также реакционные растворители и средства регулирования температуры, так как реакция олигомеризации является экзотермической.

Способ согласно изобретению применим к сырью, содержащему диен, в частности, к сырью содержащему от 5000 частей на миллион диена.

Возможно осуществление способа олигомеризации, при которой олефиновое сырье, содержащее пропен и бутен, разделяется, например, с помощью дистилляции, на поток, относительно обогащенный пропеном, и на поток относительно обогащенный бутеном, при этом обогащенный бутеном поток разделяется на поток, относительно обогащенный изобутеном, и на поток относительно обогащенный н-бутеном, при этом последний поток подвергают олигомеризации согласно вышеизложенному. С помощью этой процедуры можно довести до максимума получение требуемых ноненов и октенов из смешанного сырья C3/C4.

Кроме того, при поддержании сниженного уровня изобутена в загрузке срок службы катализатора может быть продлен.

Октен согласно изобретению представляет собой смесь изомеров, которые представляют собой продукты в выходящем потоке согласно изобретению.

Продукт, полученный в результате олигомеризации, при необходимости разделяется на фракции, и фракцию, содержащую октен, далее подвергают оксо-процессу, гидрированию и этерификации для получения пластификатора, например, динонилфталата. Последние процессы осуществляются с помощью известных способов и не будут подробно описаны в данном тексте.

В способе согласно данному изобретению могут быть использованы обычные условия оксонирования, рабочие температуры, давление и другие условия, такие, как состав синтезирующего газа, регулируются в соответствии с обычной оценкой специалиста в данной области с целью доведения до максимума выхода требуемого спирта. Например, реакция гидроформилирования может быть проведена при давлении 150-300 атм, а температура может быть 120-190oC.

Катализатор может быть использован в активной форме, например, в концентрации 0,05-3 мас. предпочтительно 0,05-1 мас. в виде металла, предпочтительно кобальта, на основе олефиновой загрузки. Обычно используемый синтезирующий газ мог иметь объемное соотношение H2:CO в пределах 0,9:1-1,5:1.

В результате реакции оксонирования обычно получают смеси спиртов и альдегидов. С целью повышения выхода спирта продукт оксонирования гидрируют, при котором высший спирт не подвергается превращению, высший альдегид превращается в высший спирт и олефиновый углеводород, либо восстанавливается, либо, в случае с насыщенными углеводородами, не изменяется. На последующей стадии дистилляции высший спирт удаляется в качестве конечного продукта всего процесса.

Можно использовать любую обычную технологию гидрирования. В предпочтительном процессе продукт оксонирования подают в обычный агрегат для гидрирования, где при использовании катализаторов Cu/Cr и Ni, давления в 50 бар и температуры в 120-170oC, продукт, содержащий высшие альдегиды, формиаты и ацетали, превращали в смесь продуктов гидрирования, содержащую требуемый высший спирт.

Таким образом данное изобретение также обеспечивает получение сложного эфира получаемого спирта, более конкретно фталата нонилового спирта.

При осуществлении способа дополнительно создается полимерная композиция, содержащая полимер, более точно гомо- или сополимер винилхлорида, и сложный эфир согласно изобретению, в частности, фталат.

Пример 1

Используя твердый катализатор на основе фосфорной кислоты от фирмы U.O. P. Inc. полимеризуют сырье, имеющее следующий состав, при заданных условиях.

Состав сырья

Компонент об.

Пропилен 0,2

1-Бутен 22,8

Изобутен 1,6

2-Бутен 25,4

Сатураторы 50,0

Условия реакции

Температура реакции, oC:

На входе 207

На выходе, 232

Давление, МПа 6,9

Объемная скорость, дм3/ч/кг 2,17

Превращение бутена, 99,9

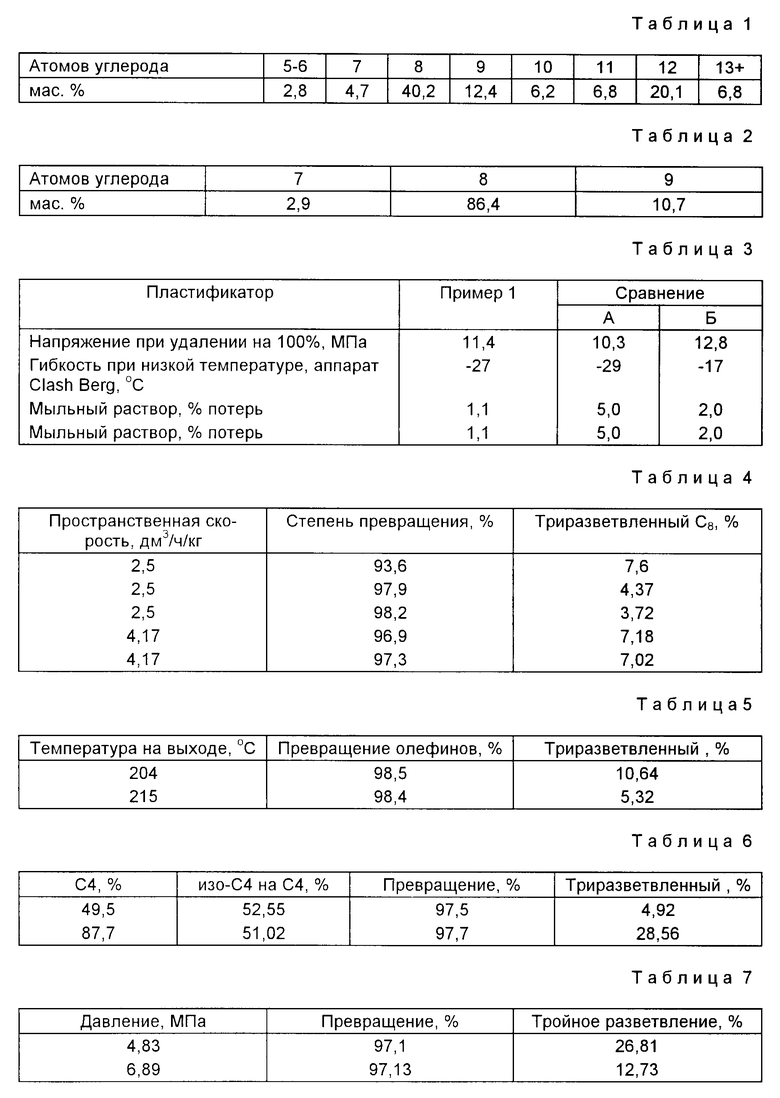

Олифиновый продукт был следующим (см. табл.1)

Процентный состав октена был следующим:

Линейный 1,7

Одно разветвление 24,4

Два разветвления 63,4

Три разветвления 10,5

Продукт дистиллируют и получают фракцию, кипящую в диапазоне 104-135oC, что составляет 43% выхода по бетону следующего состава (см. табл. 2).

Фракцию оксонируют и восстанавливают и полученный спирт этерифицируют фталевым ангидридом для получения диизононилфталата.

Диизононилфталат используют на уровне 50 частей на 100 частей смолы для получения пластифицированного поли(винилхлорида), при этом свойства состава сравнивают с полимером, пластифицированным с помощью (A) ди-2-этилгексилфталата и (Б) диизононилфталата, полученного из триразветвленного октена (см. табл. 3)

Примеры 2-9 раскрывают получение других низких триразветвленных октенов, пригодных для превращения в нониловый спирт, пригодный для получения улучшения пластификаторов из динонилфталата.

Пример 2. Повторяют процедуру примера 1, используя то же самое сырье и ту же самую скорость превращения бутена, при этом условия реакции менялись следующим образом:

Температура в реакторе, oC:

На входе 204

На выходе 216

Давление, МПа 4,1

Объемная скорость, дм3/ч/кг 1,25

Процентный состав полученного октена был следующим:

Линейный 2,6

Одноразветвленный 27,5

Двухразветвленный 63,7

Триразветвленный 6,1

Пример 3. Повторяют процедуру примера 2 при изменении температуры в реакторе следующим образом:

На входе 192oC; на выходе 204oC.

Процентный состав получаемого октена был следующим:

Линейный 1,1

Одноразветвленный 20,9

Двухразветвленный 68,4

Триразветвленный 9,6

Пример 4. В этом примере иллюстрируется влияние изменения скорости превращения олефинов на пропорцию триразветвленных октенов в продукте. Олефиновое сырье, содержащее пропен и бутен (48 мол. бутена; изобутена 51,78% от общего содержания бутена), пропускают над твердым катализатором на базе фосфорной кислоты при давлении 1000 фунтов на дюйм2 (6,89 МПа) с температурой на выходе реактора 420oF (216oC) при переменных пространственных скоростях и степенях превращения олефинов. Результаты показаны в табл. 4.

Пример 5. В этом примере иллюстрируется влияние изменения температуры на выходе реактора на пропорцию триразветвленного октена. Сырье содержало пропен и бутен (46,7 мол. бутена; изобутена 50,91% от всего бутена); давление как в примере 4, пространственная скорость 2,5 дм3/ч/кг (см. табл. 5).

Пример 6. Повторяют процедуру примера 5 на сырье, содержащее пропен и бутен (79,3 мол. бутена; изобутена 51,16% от общего бутена), с давлением как в примере 4, с пространственной скоростью 2,5 дм3/ч/кг.

Результаты показывают, что при повышении температуры в реакторе значительно снижается тройное разветвление. Повышение скорости превращения олефинов также улучшает продукт.

Пример 7. В этом примере показано влияние изменения соотношения пропена: бутена в сырье. Условия реакции, как в примере 4, пространственная скорость 2,5 дм3/ч/кг (см. табл. 6).

Пример 8. В этом примере показано влияние давления на тройное разветвление. Сырьем был пропен и бутен: 78,7% бутена, 51% изобутена от общего бутена, температура реактора на выходе 215oC, пространственная скорость 2,5 дм3/ч/кг (см. табл.7).

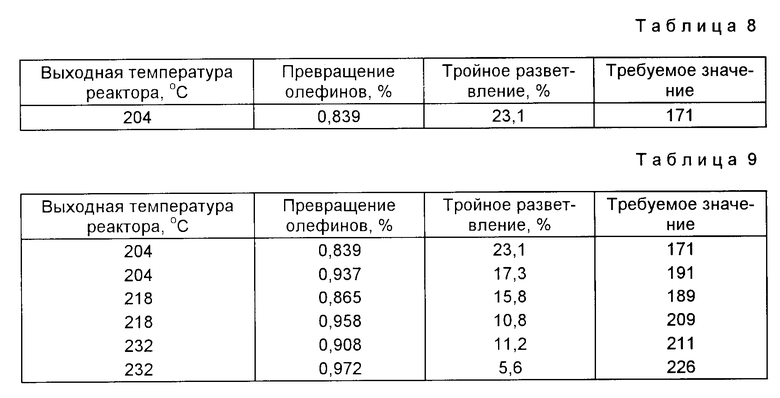

Пример 9. Этот пример демонстрирует идею требуемого значения, т.е. произведения температуры реактора на выходе и процента превращения олефинов (фракции). Олефиновое сырье, содержащее эквимолярные пропорции пропена и бутена, с содержанием изобутена 21% от общего количества бутена, подвергают олигомеризации на твердом катализаторе на фосфорной кислоте при различных температурах реактора на выходе и степенях превращения олефинов (см. табл. 8). Подвергают олигомеризации на твердом катализаторе на фосфорной кислоте при различных температурах реактора на выходе и степенях превращения олефинов (см. табл. 9).

Практически линейное обратное взаимоотношение между требуемым значением и тройным разветвлением, ясно видимое из таблицы, позволяет регулировать температуру реактора или скорость превращения олефинов до получения выхода октенового продукта, имеющего достаточно низкую пропорцию триразветвленных изомеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ В УСТАНОВКЕ МЕТАТЕЗИСА С ОБРАЗОВАНИЕМ ОКТЕНА | 2008 |

|

RU2460713C1 |

| СПОСОБ МНОГОСТУПЕНЧАТОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C В АЛЬДЕГИДЫ И/ИЛИ СПИРТЫ | 2001 |

|

RU2296739C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ | 2005 |

|

RU2372316C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛКЕНОВ | 2005 |

|

RU2405763C1 |

| СПОСОБ СОДИМЕРИЗАЦИИ ОЛЕФИНОВ | 2007 |

|

RU2434834C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ОКСОСПИРТОВ ИЗ СМЕСЕЙ ОЛЕФИНОВ | 1999 |

|

RU2249587C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПЛАСТИФИКАТОРОВ | 2014 |

|

RU2636586C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

| ПЛАСТИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИМЕРНЫЕ СЛОЖНЫЕ ЭФИРЫ ДИКАРБОНОВЫХ КИСЛОТ И ДИАЛКИЛОВЫЕ СЛОЖНЫЕ ЭФИРЫ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2016 |

|

RU2706647C2 |

| ПЛАСТИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ, КОТОРАЯ СОДЕРЖИТ ПОЛИМЕРНЫЕ СЛОЖНЫЕ ЭФИРЫ ДИКАРБОНОВОЙ КИСЛОТЫ | 2015 |

|

RU2699619C2 |

Изобретение относится к способу получения смеси C9-спиртов для пластификаторов из олефинов, включающему димеризацию в присутствии твердого катализатора на основе фосфорной кислоты олефинового сырья, содержащего бутен и, возможно, пропен, и имеющего молярную пропорцию бутена от общего содержания олефинов не менее 50%, и при этом содержание изобутена в бутене составляет не более 55%, при этом температуру реактора на выходе поддерживают в пределах от 200 до 235oC, пространственная скорость составляет не более 4,1 дм3/ч/кг катализатора, оксонирование олефинового димера и гидрирование продукта оксонирования. 8 з.п. ф-лы, 9 табл.

5. Способ по пп.1 4, отличающийся тем, что температуру на выходе реактора поддерживают не ниже 210oС.

| US, 4291127, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ЕР, 278407, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-10-27—Публикация

1992-02-04—Подача