Область техники

Настоящее изобретение относится, в общем, к обработке нефтяных и газовых скважин с использованием азота для увеличения продуктивности скважин и конкретно к созданию на единственном прицепе или единственных салазках комбинации из всего вспомогательного оборудования для закачивания азота через наматываемую на барабан насосно-компрессорную трубу в обрабатываемые скважины и единственного первичного источника энергии для приведения в действие такого оборудования.

Предпосылки создания изобретения

Из уровня техники известно выполнение операций для увеличения дебита скважин с использованием газообразного азота для удаления песка и/или воды или устранения других препятствий для добычи. Согласно предшествующему уровню техники не признавалось, что единственный прицеп или единственные салазки с единственным первичным источником энергии могут быть снабжены всем оборудованием и вспомогательными устройствами для выполнения работы по перекачиванию азота и текучих сред в сочетании с установкой для наматываемой на барабан насосно-компрессорной трубы для обработки скважин. Согласно предшествующему уровню техники к обрабатываемой скважине обычно подводят две сцепки из тягача и прицепа, одна из которых имеет установку с наматываемой на барабан насосно-компрессорной трубой, а другая имеет установку для нагнетания азота. Применение двух сцепок из тягача и прицепа приводит к удвоению транспортных расходов, численности персонала, необходимого для доставки установок к скважине и для выполнения работы по обработке скважины. Кроме того, согласно предшествующему уровню техники в случаях применения на морских установках обычно требовались отдельные источники энергии, каждый из которых предназначался для выполнения каждой из главных функций: манипулирования с наматываемой на барабан насосно-компрессорной трубой, испарения/нагнетания азота и перекачивания текучих сред.

Целью настоящего изобретения является создание комбинированной сцепки из тягача и прицепа, в которой используется единственный тягач и единственный прицеп для выполнения работы по обработке скважин и посредством которой можно перекачивать азот.

Дополнительной целью настоящего изобретения является создание единственных прицепа, салазок или баржи для выполнения работы по обработке скважин.

Краткое описание чертежей

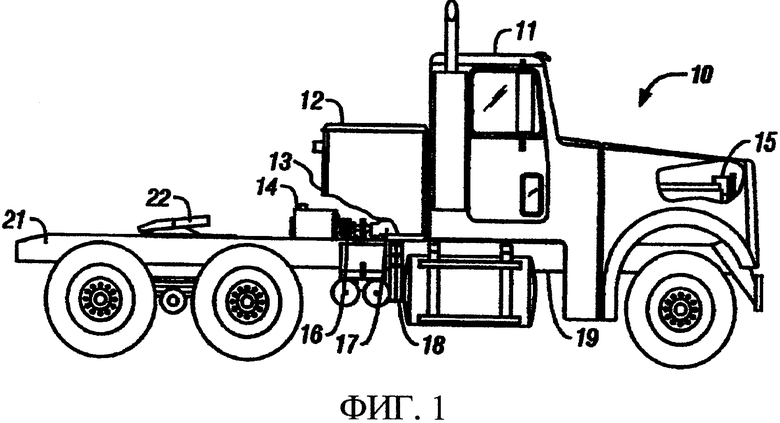

Фиг.1 изображает вертикальный схематический вид тягача, который может быть использован согласно настоящему изобретению;

фиг.2 - вертикальный схематический вид прицепа, который может быть использован согласно настоящему изобретению с тягачом, показанным на фиг.1;

фиг.3 - блок-схему с различными системами, которые используются согласно одному варианту осуществления настоящего изобретения для обработки скважины азотом;

фиг.4 - вертикальный схематический вид нефтяной или газовой скважины, которую обрабатывают азотом из установки с наматываемой на барабан насосно-компрессорной трубой согласно настоящему изобретению;

фиг.5 - схематический вид трех генераторов азота, которые могут быть использованы в качестве заменителя резервуара с жидким азотом;

фиг.6 - схематический вид устройства, в котором используется мембранная технология для извлечения азота из атмосферы;

фиг.7 - вертикальный схематический вид множества баллонов, используемых для хранения сжатого газообразного азота;

фиг.8 - вертикальный схематический вид прицепа/салазок, которые могут быть использованы согласно настоящему изобретению;

фиг.9 - перспективный вид салазок с первичным двигателем;

фиг.10 - перспективный вид пульта управления и азотной системы;

фиг.11 - вид с другой стороны пульта управления и азотной системы, показанных на фиг.10;

фиг.12 - блок-схему с различными системами, которые используются согласно предпочтительному агрегатированному варианту осуществления настоящего изобретения для обработки скважины азотом;

фиг.13 - блок-схему с различными системами, которые используются согласно варианту осуществления настоящего изобретения и объединены на единственных прицепе, салазках или барже для обработки скважины азотом.

Подробное описание вариантов осуществления изобретения

На фиг.1 показан тягач 10, имеющий бензиновый двигатель или дизельный двигатель и используемый для перемещения прицепа 20, показанного на фиг.2, и для приведения в действие своим двигателем всех составных частей, показанных на фиг.1 и 2 и расположенных соответственно на тягаче 10 и прицепе 20. Шасси 11 тягача 10 может быть, например, типа Freightliner. Тягач 10 имеет бак 12 с рабочей жидкостью и устройство 13 для удержания бака, которое прикрепляет бак 12 к шасси. Гидронасос 14 имеет соединительную муфту и приводной механизм, соединенный с ее одним концом. Соединительная муфта 16 соединена с раздаточной коробкой и механизмом 17 приводного вала. Гидронасос 18 является одним из многих гидронасосов в тягаче 10, также включающем различные гидронасосы в агрегате 19. Следует отметить, что все механизмы, показанные на прицепе 20 на фиг.2, приводятся в действие гидронасосами, расположенными на шасси тягача 10. Агрегат 15 - это гидронасос, который содержит шкив сцепления с приводом от двигателя, расположенного на тягаче 10. На платформе 21 тягача имеется устройство 22 для соединения тягача с прицепом, как это показано на фиг.2.

На фиг.2 показана платформа 30 прицепа, которая соединена с платформой 21 тягача посредством устройства 22 и на которой установлен криогенный резервуар 32 для азота. Как хорошо известно в этой области техники, жидкий азот имеет значительно меньший объем по сравнению с объемом газообразного азота. Азот, охлажденный до -320°F, представляет собой жидкость, и, следовательно, намного предпочтительнее транспортировать жидкий азот к месту расположения скважины для снабжения дополнительным объемом газообразного азота, который подлежит закачиванию в скважину. Кроме того, на платформе 30 прицепа установлена кабина 34 управления, в которой оператор может управлять электрическими и гидравлическими устройствами 36. На платформе прицепа, кроме того, расположены азотная система 38, которая подробнее описывается далее, а также теплообменник 40, который используется для нагрева перекачиваемого жидкого азота до температуры, вызывающей превращение жидкости в газ, который затем закачивают в скважину. Трубопроводная система 42 обеспечивает возможность закачивания газообразного азота в один конец наматываемой на барабан насосно-компрессорной трубы, позволяя закачиваемому газообразному азоту выходить из другого конца насосно-компрессорной трубы.

На платформе прицепа установлен инжектор 44 наматываемой на барабан насосно-компрессорной трубы, подробнее описываемый далее, и кран 46 с гидроприводом, который служит для размещения инжектора 44 непосредственно над обрабатываемой скважиной. На платформе прицепа также расположены барабан 48 для наматывания шланга и барабан 50 для наматывания насосно-компрессорной трубы. S-образная труба 52 также расположена на платформе прицепа вблизи инжектора 44 для подачи этой трубы с барабана в инжектор. На нижнем конце инжектора 44 трубы расположен противовыбросовый превентор 54 для возможности помещения насосно-компрессорной трубы в обрабатываемую скважину. Кроме того, на платформе прицепа расположено противовыбросовое устройство 56, которое при необходимости используют для закрытия обрабатываемой скважины.

На фиг.3 показана блок-схема с некоторыми из составных частей, показанных на фиг.1 и 2. Выход резервуара 32 с жидким азотом соединен со входом гидронасоса 64, выход которого соединен с входом теплообменника 40, показанного на фиг.2. Двигатель 70 тягача, который может быть как бензиновым, так и дизельным, имеет трубопровод 72 для горячей воды, соединенный с его радиатором и подающий горячую воду к теплообменнику 40. По возвратному трубопроводу 74 от теплообменника вода возвращается из теплообменника обратно в радиатор двигателя 70 тягача. Насос 64 предназначен для перекачивания жидкого азота, имеющего температуру около -320°F, на вход теплообменника 40. Такие насосы обычно применяются в промышленности для перекачивания жидкого азота. Когда жидкий азот перекачивается через теплообменник 40, теплообменник повышает температуру жидкого азота выше температуры газификации, которая составляет около 0°F, что приводит к выходу газообразного азота из теплообменника. Затем часть газообразного азота по газопроводу 76 и через клапан 78 может быть возвращена обратно в возвратный трубопровод 80, обеспечивающий возвращение части газообразного азота на верх резервуара 32 с азотом, если желательно и когда это желательно. Выход теплообменника 40 соединен также с одним концом насосно-компрессорной трубы 82 через столько много клапанов, сколько их необходимо для включения или выключения подачи азота в насосно-компрессорную трубу 82. Один такой регулирующий клапан показан как клапан 84. Предпочтительно, чтобы клапан 84 был трехходовым клапаном, который способен отсекать газообразный азот, чтобы он не протекал бы ни в насосно-компрессорную трубу, ни в клапан 78, или обеспечивать поток только в насосно-компрессорную трубу 82 или в клапан 78.

Гидронасос 90 соединен с гидродвигателем 92, который используется для приведения в действие цепей инжектора 44, которым при желании можно в зависимости от направления вращения цепей вводить насосно-компрессорную трубу в обрабатываемую скважину или вытягивать ее из обрабатываемой скважины.

Другой гидронасос 96 приводит в действие двигатель 98 для приведения в действие крана 46, показанного на фиг.2. Другой гидронасос 100 приводит в действие двигатель 102, который, в свою очередь, приводит в действие любое одно или несколько различных устройств, которые при желании потребуется приводить в действие гидроприводом.

Следует отметить, что двигатель 70 тягача по линии 106 приводит в действие каждый из гидронасосов 64, 90, 96 и 100. От двигателя тягача 70 гидронасосы 64, 90, 96, 100 предпочтительно приводятся в действие посредством одного или нескольких ремней, которые при желании можно использовать со шкивами сцепления. Компрессор 108, который также имеет привод от двигателя 70 тягача через отвод от приводной линии 106, способствует поддержанию жидкого азота на его желаемой температуре.

Хотя двигатель 70 тягача очевидно и желательно расположен на тягаче, а насосно-компрессорная труба, инжектор, кран и резервуар 32 с жидким азотом предпочтительно расположены на прицепе, большинство других устройств, указанных на фиг.3, при желании может быть размещено или на тягаче и/или на прицепе. Важным отличительным признаком настоящего изобретения является то, что все устройства, показанные на фиг.3, расположены на комбинированной сцепке из тягача и прицепа, так что не требуется использовать ни дополнительный тягач, ни дополнительный прицеп.

На фиг.4 представлена упрощенная схема проведения способа согласно настоящему изобретению по обработке продуктивной нефтяной или газовой скважины, которая по какой-либо причине или снижает дебит или находится в начале эксплуатации с уменьшенным дебитом нефти или газа. Тягач и прицеп, показанные на фиг.1 и 2, доставляются к месту расположения скважины 110, которая обычно укреплена стальной обсадной колонной 112 и которая имеет колонну из эксплуатационных труб 114, проходящих вниз к продуктивной зоне 116 в окружающей породе, и пару пакеров 118 и 120, ограничивающих с двух сторон продуктивную зону. В таких скважинах обсадная колонна 112 имеет множество перфораций 122, которые обеспечивают возможность нефти или газу из продуктивной зоны проходить внутрь скважины. Эксплуатационная труба 114 имеет перфорации или другие отверстия 124 в ней, обеспечивающие возможность нефти или газу из продуктивной зоны 116 проходить через перфорации 122 и входить в эксплуатационную трубу 114, которая затем позволяет нефти или газу перемещаться к поверхности земли.

Существуют различные причины, которые могут вызвать прекращение добычи на рассматриваемой скважине с дебитом, который наблюдался ранее. Этой причиной может быть песок, который поступает через перфорации и отверстия в эксплуатационной трубе и который в значительной степени забивает ее, уменьшая количество добываемых нефти или газа. Кроме проблемы забивания песком другой проблемой является наличие воды, которая может находиться наверху добываемых нефти или газа. Из-за содержания воды во многих продуктивных зонах и вследствие веса воды, находящейся наверху добываемых нефти или газа, нефть или газ просто не будут подниматься к поверхности. Для устранения любой из этих проблем желательно закачивать газообразный азот вниз через эксплуатационную трубу 114, чтобы вытеснять песок и/или воду из колонны эксплуатационных труб 114 и поднимать их через кольцевое пространство между стальной обсадной трубой и эксплуатационной трубой. Это можно осуществлять, не используя эксплуатационный пакер 118 или используя перепускные клапаны, которые проходят через эксплуатационный пакер 118 и позволяют образующимся песку и/или воде подниматься через указанное кольцевое пространство к поверхности земли, так что добыча из продуктивной зоны снова станет той, какой она была до возникновения этой проблемы. В альтернативном варианте пакер 118 может оставаться в обсаженном стволе скважины, как это показано, и без перепуска, а газообразный азот, барботируя из конца наматываемой на барабан насосно-компрессорной трубы под перфорациями, будет вытеснять песок и/или воду к поверхности земли через саму эксплуатационную трубу.

Для выполнения вышеописанного желательно вводить газообразный азот с поверхности земли, пропуская его через насосно-компрессорную трубу, наматываемую на барабан, расположенный на платформе прицепа. Для введения насосно-компрессорной трубы 130 внутрь колонны эксплуатационных труб 114 краном 46 перемещают инжектор 44, располагая его непосредственно над фонтанной арматурой 2130, которая, конечно, является общеизвестным нефтепромысловым устройством, помещаемым у устья продуктивной скважины 110. Насосно-компрессорная труба 130 проходит через общеизвестный противовыбросовый превентор внутрь фонтанной арматуры 130 и входит в колонну эксплуатационных труб 114, не вызывая выпуск в атмосферу никаких утечек текучей среды в скважине. Затем газообразный азот заставляют выходить из нижнего конца насосно-компрессорной трубы 130 обычно тогда, когда насосно-компрессорную трубу вталкивают в эксплуатационную трубу, или при желании подача газообразного азота может быть начата после того, как насосно-компрессорная труба окажется на месте в скважине. Затем газообразный азот заставляет любую воду и/или песок, который закупоривает систему, направляться через кольцевое пространство между эксплуатационной трубой и обсадной трубой, что приводит к удалению песка и/или воды из системы, позволяя скважине снова становиться продуктивной. Хотя на блок-схеме показан инжектор 44, такие инжекторы общеизвестны из уровня техники, например из патента США №5566764, содержание которого включено в данное описание путем ссылки. Такие инжекторы обычно связаны с использованием одной или двух вращающихся цепей, которые можно вращать в одном направлении для захвата насосно-компрессорной трубы и ее введения в трубу внутри скважины или, изменяя направление вращения двигателя на обратное, можно вытягивать насосно-компрессорную трубу из скважины. Как показано на фиг.3, гидронасос 90 приводит в действие двигатель 92, который вызывает вращение одной или нескольких цепей в инжекторе 44, например, так, как это показано в патенте США №5566764.

Следует отметить, что хотя настоящее изобретение предусматривает использование резервуара 32 для жидкого азота, показанного на прицепе 20, для производства газообразного азота изобретение также допускает, что вместо использования резервуара 32, показанного на фиг.2, в качестве источника жидкого азота могут быть использованы существующие дополнительные источники. Например, могут быть использованы генераторы азота, которые показаны на фиг.5 и которые извлекают азот из атмосферы, что позволяет исключить расходы на транспортировку и наполнение резервуаров для азота. На фиг.6 показан один из таких генераторов азота, в котором используется мембрана и который допускает непрерывную подачу обогащенного азотом воздуха из атмосферы Земли в корпус с пучком волокон. Воздух достигает центра пучка мембранных волокон, где он в основном состоит из газообразного азота. Азот собирается в сердечнике у центра пучка. Когда воздух проходит через пучок мембранных волокон, кислород и другие стойкие газы проходят через стенку мембранных волокон, собираясь на конце волокон после прохождения через них. Кислород и другие стойкие газы непрерывно собирают и удаляют из пучка, в результате чего остается азот, который может быть использован для нагнетания в обрабатываемую скважину. Укладывая в пакет такие генераторы азота, можно получить увеличенную объемную производительность.

Если не предпочитаются варианты ни с жидким азотом, ни с генератором азота, то в альтернативном варианте источником газообразного азота может быть один или несколько баллонов со сжатым газообразным азотом, как, например, баллоны 200, 202 и 206, показанные на фиг.7.

В другом варианте осуществления изобретения вместо использования единственного двигателя тягача в качестве первичного источника энергии для привода в действие всей системы может быть применен отдельный силовой агрегат. В этом варианте осуществления изобретения единственный силовой агрегат 300 вместе с оборудованием, приводимым им в действие, предпочтительно устанавливают на единственном прицепе или единственных салазках (фиг.8). На фиг.8 показано оборудование, по существу, сходное с оборудованием, показанным на фиг.1 и 2 и описанным выше. Однако теперь оборудование объединено на единственных прицепе, салазках или барже 1120. Следует отметить, что оборудование может быть объединено на транспортном средстве любого типа, так что не следует особо ограничиваться прицепом, салазками или баржей. Кроме того, силовой агрегат 300, который предпочтительно является дизельным или бензиновым двигателем, также установлен на единственных прицепе/салазках 1120. Кроме того, прицеп/салазки 1120 содержат также гидронасосы и приводные механизмы, которые в целом обозначены позицией 1114 и которые ранее описывались как часть тягача 10. Более того, прицеп/салазки 1120 предпочтительно содержат, по меньшей мере, один бак 1112 с рабочей жидкостью. Необходимо учесть, что хотя особо и не показано, прицеп/салазки 1120 содержат необходимые обычные гидравлические соединения, как например, шланги или трубы для передачи гидравлической энергии между баком 1112 с рабочей жидкостью, гидронасосной системой 1114 и оборудованием, приводимым в действие гидроэнергией. Следует отметить, что элементы, обозначенные на фиг.1 и 2, соответствуют элементам, обозначенным на фиг.8, с дополнением цифры 11 перед соответствующими позициями элементов. Кроме того, следует отметить, что, как понятно специалистам в данной области техники, в данном варианте осуществления изобретения можно оставить единственные прицеп/салазки 1120, при этом не требуется оставлять тягач с прицепом или салазками; таким образом освобождаются ценная рабочая сила и оборудование.

Эта система, кроме того, предпочтительно содержит обычную систему 1370 для закачивания текучей среды. Хотя это особо не показано на фиг.8, система 1370 для закачивания текучей среды содержит, но не ограничивается ими, по меньшей мере, один насос высокого давления и, по меньшей мере, один подпиточный насос, а также связанные с ними фитинги, соединения, трубы, шланги и т.п. Следует отметить, что закачивание текучих сред относится к любой из различных неазотных текучих сред, которые могут быть введены в ствол скважины для работы в нем. Эти текучие среды предпочтительно являются жидкостями, но они также могут быть в виде суспензии. В число этих текучих сред входят, но не ограничиваются ими, вода, пенообразователи, поверхностно-активные вещества, растворители парафинов или ингибиторы, загущающие агенты, кислоты и другие текучие среды, применяемые при обработке скважин.

На фиг.13 показана блок-схема, сходная с блок-схемой на фиг.3. Элементы на фиг.13 обозначены такими же самыми позициями, как и на фиг.3, но с префиксом «11». Блок-схема на фиг.13 служит для пояснения того, что комплект оборудования, показанный до этого на фиг.1 и 2, может быть весь объединен на единственных прицепе, салазках или барже 1120 с добавлением единственного первичного двигателя 300.

В еще одном варианте осуществления изобретения, предпочтительно используемом для применения на море, вышеописанная система может быть агрегатирована в виде блоков на ряде отдельных салазок. Следует отметить, что пространственные ограничения на морской буровой или эксплуатационной установке могут препятствовать размещению единственных прицепа/салазок, содержащих все вышеописанное оборудование. Кроме того, некоторая часть оборудования, необходимого для обработки скважин, как, например, кран, резервуары для хранения азота, например жидкого азота, генераторы азота и/или мембранные фильтры (фиг.5 и 6) либо отдельные воздушные баллоны (фиг.7) могут уже находиться на морской установке. Следует учесть, что кран, который уже имеется на морской установке, может иметь другой двигатель для снабжения энергией. Следует также учесть, что кран, наматываемая на барабан насосно-компрессорная труба, инжектор этой трубы и емкости с азотом могут быть доставлены на рабочую площадку или на морскую установку на отдельных салазках или объединенными на одних или нескольких салазках. Однако первичная энергия подается от единственного двигателя (за исключением крана, если он поставляется отдельно и с отдельным источником энергии). Следовательно, потребуется агрегатированная упаковка. Однако альтернативный вариант осуществления изобретения, относящийся к применению на море, заключается в использовании баржи, на которой расположено все необходимое оборудование и которая описывается ниже.

Понятие агрегатирования предпочтительно заключается в использовании салазок 400 силового агрегата (фиг.9). Следует отметить, что уникальность этого варианта, а также варианта с единственными прицепом/салазками 1120 состоит в понимании того, как меняются потребности в энергии при вмешательстве в работу скважины. Работая в пределах определенных параметров мощности и применяя инновационные средства распределения нагрузки и управления мощностью, можно обеспечить работу агрегата с наматываемой на барабан насосно-компрессорной трубой, азотной системы и насоса текучей среды от единственного источника первичной энергии. В тех случаях, когда потребности насоса текучей среды в энергии являются наибольшими, потребности азотной системы в энергии равны нулю. Аналогично этому в тех случаях, когда потребности азотной системы в энергии являются максимальными, потребности насоса в энергии равны нулю. Посредством обеспечения того, что удовлетворяется средняя точка каждой из этих потребностей и предоставляется достаточная дополнительная энергия для поддержания функций агрегата с наматываемой на барабан насосно-компрессорной трубой, этот вариант осуществления изобретения позволяет значительно уменьшить количество физического оборудования, необходимого для выполнения многих операций по вмешательству в работу скважины с использованием наматываемой на барабан насосно-компрессорной трубы.

Установка, подобная показанной на фиг.8 или агрегатированная так, как показано на фиг.9-11, имеет следующее назначение: первичный двигатель, предпочтительно дизельный или бензиновый двигатель, сжигает топливо для выработки механической энергии. Эта энергия используется для привода в действие насосов, которые создают гидравлическую энергию. Эта энергия через ряд регулирующих клапанов (как, например, показанных на фиг.12) направляется к различным гидродвигателям. Органы управления всеми функциями, за исключением насоса текучей среды, расположены на пульте управления для оператора. Управление насосом предпочтительно осуществляют на специальном щите управления вблизи насоса. Отдельное или независимое управление обусловлено принятой в промышленности практикой, согласно которой обслуживающий насос рабочий следит за текучими средами, нагнетаемыми в скважину, и контролирует обратный выход из скважины. Однако специалистам в данной области техники необходимо принять во внимание, что при желании управление насосом текучей среды можно осуществлять с пульта управления для оператора. Гидравлические двигатели выполняют механическую работу для осуществления необходимых функций (включая, но не ограничиваясь ими, введение наматываемой на барабан насосно-компрессорной трубы в ствол скважины или извлечение из нее, вращение барабана с наматываемой на него насосно-компрессорной трубой, повышение давления жидкого азота для его испарения в газообразное состояние, закачивание неазотных текучих сред в ствол скважины и закачивание других текучих сред в ствол скважины). В то время как вся эта гидравлическая энергия используется для выполнения механической работы, отходящее тепло или тепловая энергия направляется для использования в испарителе для обеспечения необходимой энергией для изменения состояния азота из жидкого в газообразное.

В главные составные части модульной системы, показанной на фиг.9-11, входят, но не ограничиваются ими, выдвижной пульт управления для оператора, стеллажи для хранения шланга, барабаны с шлангом для дистанционного действия, нагнетательный насос высокого давления для азота, подпиточный насос низкого давления для азота, испаритель азота, гидравлическая распределительная магистраль азотной системы, распределительная магистраль для наматываемой на барабан насосно-компрессорной трубы, теплообменники, насос высокого давления для текучей среды, подпиточный насос для текучей среды, бак с рабочей жидкостью, гидронасосы специального назначения и единственный первичный двигатель в виде дизельного двигателя.

На фиг.9 показаны отдельные салазки 400 силового агрегата. Салазки 400 предпочтительно содержат единственный первичный двигатель 300, который предпочтительно является дизельным или бензиновым двигателем. Однако следует отметить, что по мере того, как будут разрабатываться более эффективные источники топлива, первичный двигатель 300 может питаться от любого имеющегося источника топлива, который является более экономичным и может снабжать двигатель необходимой энергией. Салазки 400, кроме того, предпочтительно содержат, по меньшей мере, один бак 380 с рабочей жидкостью, по меньшей мере, один насос 370 высокого давления для текучей среды, по меньшей мере, один подпиточный насос 360 для текучей среды, по меньшей мере, один радиатор 401, по меньшей мере, один аккумулятор рабочей жидкости, по меньшей мере, один баллон 403 со сжатым воздухом и гидронасосы 350 специального назначения для приведения в действие различных систем, показанных на фиг.12. Следует отметить, что системы, показанные на фиг.12, являются лишь иллюстративными И, как предполагается, не ограничиваются упомянутыми системами. Следует отметить, что настоящее изобретение предусматривает использование единственного первичного двигателя для приведения в действие упомянутых систем вместо использования отдельного двигателя для каждой системы. Это утверждение основывается на существующей в области техники необходимости ограничить потребление пространства, а также уменьшить фактические единицы оборудования. Следовательно, объединение нескольких двигателей в пределах одних и тех же салазок силового агрегата, включение дополнительных двигателей в разделенные на модули салазки или включение дополнительных салазок силового агрегата не следует истолковывать как находящиеся вне пределов этого изобретения. Следует также отметить, что отдельный двигатель может приводить в действие кран, в частности, в тех случаях, когда кран уже находится у нефтяной или газовой скважины и может быть также используется для других целей.

Как должно быть понятно специалистам в данной области техники, радиатор 401 предпочтительно может действовать для охлаждения первичного двигателя 300. Кроме того, радиатор может быть гидравлически соединен с теплообменниками 140 (фиг.11) для обеспечения охлаждающей жидкостью радиатора 401 и нагревающей жидкостью теплообменников 140, которые предпочтительно используются для нагрева жидкого азота.

Как показано на фиг.9, салазки 400 силового агрегата предпочтительно содержат, по меньшей мере, один аккумулятор 402 рабочей жидкости и, по меньшей мере, один баллон 403 со сжатым воздухом. Аккумулятор 402 рабочей жидкости может быть использован для необходимого пополнения рабочей жидкостью различных насосов 350 специального назначения. Баллон 403 со сжатым воздухом предпочтительно используют для запуска двигателей, когда не желателен запуск электрическим стартером. Как должно быть понятно специалистам в данной области техники, в определенных условиях, в частности на морских буровых установках и т.п., не рекомендуется или исключается использование электрических стартеров из-за риска взрыва, следовательно, для запуска определенного оборудования могут быть использованы пневмодвигатели.

На фиг.10 и 11 показаны дополнительные модульные салазки согласно этому варианту осуществления изобретения. Эти салазки предпочтительно содержат выдвижной пульт 34 управления для оператора, по меньшей мере, одну гидравлическую распределительную магистраль 375 для насосно-компрессорной трубы, по меньшей мере, один подпиточный насос 365 низкого давления для азота, по меньшей мере, одну гидравлическую распределительную магистраль 385 азотной системы, по меньшей мере, один нагнетательный насос 133 высокого давления для азота, по меньшей мере, один испаритель 330 азота, теплообменники 140, стеллажи 305 для хранения шланга и барабаны 306 с шлангом для дистанционных действий. Следует отметить, что дистанционные действия предпочтительно выполняются системами с наматываемой на барабан насосно-компрессорной трубой, азотными системами, системами, системами для закачивания текучих сред и любой другой системой. Следует отметить, что хотя эти салазки были описаны с определенным оборудованием на каждых салазках, оборудование можно расположить различными способами для встраивания необходимого оборудования. Следует отметить, что вследствие того, что морские нефтяные и газовые установки ограничены в пространстве, может потребоваться некоторое приспособление к отдельным установкам. Однако все же удовлетворяется сущность этого изобретения, то есть использование единственного силового агрегата для обеспечения энергией работы системы с наматываемой на барабан насосно-компрессорной трубой, азотной системы и системы для закачивания текучих сред.

На фиг.12 показана блок-схема с различными системами, которые используются для обработки скважины азотом согласно данному варианту осуществления изобретения. Все показанные здесь системы могут приводиться в действие единственным первичным источником 300 энергии. Эти системы вместе с силовым агрегатом 300 могут быть агрегатированы предпочтительно для работы на море или могут быть установлены на единственных прицепе, салазках, барже и т.п.

Как можно видеть из предшествующего описания, предлагается новая комбинированная энергосистема для обработки нефтяных и газовых скважин. Хотя, возможно, описаны и изложены конкретные примеры, изобретение по данной заявке считается содержащим и предполагается содержащим любую эквивалентную структуру и может быть осуществлено многими различными способами для функционирования и работы, в общем, так, как объяснено выше. Таким образом, отметим, что варианты осуществления изобретения, подробно описанные здесь в качестве примеров, конечно, могут быть подвержены многим различным изменениям в структуре, конструкции, применении и методологии. Так как в пределах изложенной сущности изобретения могут быть выполнены различающиеся и разные варианты его осуществления и так как могут быть выполнены многочисленные изменения в варианте, подробно описанном здесь согласно предписывающим требованиям закона, то, как следует понять, приведенные здесь подробности должны истолковываться как иллюстративные, а не в ограничительном смысле.

Предложенная группа изобретений относится к области эксплуатации и подземного ремонта нефтяных и газовых скважин. Техническим результатом является создание единой передвижной комбинированной системы, включающей комплекс необходимого оборудования для обработки скважин при их эксплуатации. Технический результат достигается тем, что система для обработки скважин располагается на единой платформе транспортной базы - прицепа. При этом на прицепе установлены силовой агрегат (единый двигатель) для обеспечения первичной энергией для работы насосов и двигателей, установленных на прицепе, пульт управления для оператора, барабан для наматываемой на него насосно-компрессорной трубы, инжектор, кран для подъема (опускания) инжектора, система для закачивания текучих сред в ствол скважины и резервуар с жидким азотом. При этом в качестве транспортной базы предложенной системы для обработки скважин могут быть использованы салазки или баржа. 6 н. и 23 з.п. ф-лы, 13 ил.

1. Комбинированная система для обработки нефтяной и/или газовой скважины, содержащая единственный прицеп, имеющий установленные на нем единственный двигатель для обеспечения первичной энергией для работы насосов и двигателей, установленных на единственном прицепе, барабан для наматываемой на него насосно-компрессорной трубы для введения в скважину текучих сред для обработки скважины, инжектор указанной насосно-компрессорной трубы, способный продвигать насосно-компрессорную трубу в ствол скважины, систему для закачивания текучих сред в ствол скважины и резервуар с жидким азотом, при этом инжектор, система для закачивания текучих сред и резервуар с жидким азотом приводятся в действие двигателем.

2. Система по п.1, дополнительно содержащая кран для подъема и опускания инжектора насосно-компрессорной трубы.

3. Система по п.2, в которой кран приводится в действие единственным двигателем.

4. Система по п.1, дополнительно включающая первый гидронасос, приводимый в действие двигателем для управления указанным инжектором.

5. Система по п.4, дополнительно включающая второй гидронасос, приводимый в действие двигателем, и кран для подъема и опускания указанного инжектора, при этом второй гидронасос предназначен для управления краном.

6. Система по п.5, дополнительно включающая третий гидронасос для управления выходом резервуара с жидким азотом.

7. Система по п.6, дополнительно включающая четвертый гидронасос, приводимый в действие двигателем для управления системой для закачивания текучих сред.

8. Комбинированная система для обработки нефтяной и/или газовой скважины, содержащая, по меньшей мере, одни салазки, имеющие установленные на них единственный двигатель для обеспечения первичной энергией для работы насосов и двигателей, установленных на салазках, барабан для наматываемой на него насосно-компрессорной трубы для введения в скважину текучих сред для обработки скважины, инжектор указанной насосно-компрессорной трубы, способный продвигать насосно-компрессорную трубу в ствол скважины, систему для закачивания текучих сред в ствол скважины и резервуар с жидким азотом, при этом инжектор, система для закачивания текучих сред и резервуар с жидким азотом приводятся в действие двигателем.

9. Система по п.8, дополнительно содержащая кран для подъема и опускания инжектора насосно-компрессорной трубы.

10. Система по п.9, в которой кран приводится в действие единственным двигателем.

11. Система по п.8, дополнительно включающая первый гидронасос, приводимый в действие двигателем для управления указанным инжектором.

12. Система по п.11, дополнительно включающая второй гидронасос, приводимый в действие двигателем, и кран для подъема и опускания инжектора, при этом второй гидронасос предназначен для управления краном.

13. Система по п.12, дополнительно включающая третий гидронасос, приводимый в действие двигателем для управления выходом резервуара с жидким азотом.

14. Система по п.13, дополнительно включающая четвертый гидронасос, приводимый в действие двигателем для управления системой для закачивания текучих сред.

15. Комбинированная система для обработки нефтяной и/или газовой скважины, содержащая единственный прицеп, имеющий установленные на нем единственный двигатель для обеспечения первичной энергией для работы насосов и двигателей, установленных на единственном прицепе, барабан для наматываемой на него насосно-компрессорной трубы для введения в скважину текучих сред для обработки скважины, инжектор указанной насосно-компрессорной трубы, способный продвигать насосно-компрессорную трубу в ствол скважины, систему для закачивания текучих сред в ствол скважины и источник газообразного азота, при этом инжектор и источник газообразного азота приводятся в действие двигателем.

16. Система по п.15, дополнительно содержащая кран для подъема и опускания инжектора насосно-компрессорной трубы.

17. Система по п.16, в которой кран приводится в действие единственным двигателем.

18. Система по п.15, в которой источником газообразного азота является генератор азота, способный собирать газообразный азот из атмосферы Земли.

19. Система по п.15, в которой источником газообразного азота является, по меньшей мере, один баллон со сжатым газообразным азотом.

20. Система по п.15, в которой источником газообразного азота является множество баллонов со сжатым газообразным азотом.

21. Комбинированная модульная система для обработки нефтяной и/или газовой скважины, содержащая салазки силового агрегата и эксплуатационные салазки, при этом салазки силового агрегата содержат единственный первичный двигатель, множество гидронасосов, бак с рабочей жидкостью для гидронасосов, по меньшей мере, один насос высокого давления и, по меньшей мере, один подпиточный насос, при этом эксплуатационные салазки дополнительно содержат, по меньшей мере, один выдвижной пульт управления для оператора, по меньшей мере, одну гидравлическую распределительную магистраль насосно-компрессорной трубы, по меньшей мере, один подпиточный насос низкого давления для азота, по меньшей мере, одну гидравлическую распределительную магистраль азотной системы, по меньшей мере, один нагнетательный насос высокого давления для азота, по меньшей мере, один испаритель азота и, по меньшей мере, один теплообменник.

22. Система по п.21, в которой салазки силового агрегата и эксплуатационные салазки объединены в единственные салазки.

23. Система по п.21, дополнительно содержащая кран для подъема и опускания инжектора насосно-компрессорной трубы.

24. Система по п.23, в которой кран приводится в действие единственным двигателем.

25. Комбинированная система для обработки нефтяной и/или газовой скважины, содержащая баржу, имеющую установленные на ней единственный двигатель для обеспечения первичной энергией для работы насосов и двигателей, установленных на барже, барабан для наматываемой на него насосно-компрессорной трубы для введения в скважину текучих сред для обработки скважины, инжектор наматываемой на барабан насосно-компрессорной трубы, способный продвигать насосно-компрессорную трубу в ствол скважины, систему для закачивания текучих сред в ствол скважины и резервуар с жидким азотом, при этом инжектор, система для закачивания текучих сред и резервуар с жидким азотом приводятся в действие двигателем.

26. Система по п.25, дополнительно содержащая кран для подъема и опускания инжектора насосно-компрессорной трубы.

27. Система по п.26, в которой кран приводится в действие единственным двигателем.

28. Способ эксплуатации комбинированной системы для обработки нефтяной и/или газовой скважины с использованием единственного первичного двигателя, содержащий следующие стадии:

обеспечение единственного двигателя,

обеспечение барабана с наматываемой на него насосно-компрессорной трубой,

обеспечение инжектора наматываемой на барабан насосно-компрессорной трубы,

обеспечение крана для подъема и опускания инжектора компрессорной трубы,

обеспечение системы для закачивания текучих сред,

обеспечение резервуара с жидким азотом,

обеспечение азотной системы, при этом резервуар для жидкого азота гидравлически соединен с азотной системой, которая содержит, по меньшей мере, один подпиточный насос низкого давления для азота, по меньшей мере, одну гидравлическую распределительную магистраль азотной системы, по меньшей мере, один нагнетательный насос высокого давления для азота, по меньшей мере, один испаритель азота и, по меньшей мере, один теплообменник,

приведение в действие инжектора насосно-компрессорной трубы, системы для закачивания текучих сред и азотной системы, используя единственный двигатель.

29. Способ по п.28, дополнительно содержащий приведение в действие крана для подъема и опускания инжектора насосно-компрессорной трубы, используя единственный двигатель.

| US 4249600 A, 10.02.1981 | |||

| Подъемная установка для обслуживания нефтяных скважин | 1986 |

|

SU1439197A1 |

| Подъемная установка для обслуживания нефтяных скважин | 1991 |

|

SU1774985A3 |

| ПОДЪЕМНАЯ УСТАНОВКА ДЛЯ ОБСЛУЖИВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1994 |

|

RU2067153C1 |

| УСТАНОВКА ДЛЯ ОБСЛУЖИВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1994 |

|

RU2078902C1 |

| АГРЕГАТ ПОДЗЕМНОГО РЕМОНТА СКВАЖИН С НЕПРЕРЫВНОЙ КОЛОННОЙ ГИБКИХ ТРУБ | 1996 |

|

RU2154146C2 |

| US 4585061 A, 29.04.1986 | |||

| WO 9814686 A1, 09.04.1998 | |||

| US 6230805 B1, 15.05.2001. | |||

Авторы

Даты

2009-04-27—Публикация

2004-10-19—Подача