Предпосылки к созданию изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству вакуумной фильтрации, в котором пульпа, поступающая на фильтровальную ткань, фильтруется с использованием вакуумных лотков для применения вакуума, где фильтровальная ткань может перемещаться, по существу, по горизонтали, а вакуумные лотки помещаются под этой фильтровальной тканью.

Приоритет заявлен по японской патентной заявке №2004-089346, поданной 25 марта 2004 г., содержание которой включено сюда в качестве ссылки.

Описание предшествующего уровня техники

Пример устройства вакуумной фильтрации такого типа представлен в ссылке 1 (Нерассмотренная японская патентная заявка, первая публикация, №S62-79817) и в ссылке 2 (Нерассмотренная японская патентная заявка, первая публикация, №Н07-148404). В этих ссылках предложены устройства, в которых бесконечная имеющая форму ленты фильтровальная ткань подвешена и расположена вокруг множества роликов, размещенных на корпусе устройства, причем эта фильтровальная ткань может непрерывно перемещаться по кругу. В этих устройствах в той части перемещающейся фильтровальной ткани, которая перемещается по горизонтали над верхней частью корпуса устройства, множество вакуумных лотков, помещенных под этой фильтровальной тканью, может выполнять возвратно-поступательные движения в направлении перемещения этой фильтровальной ткани с заданным шагом. Эти вакуумные лотки соединены каждый с вакуумным устройством посредством соединительных фитингов. Когда вакуумные лотки продвигаются вперед, в направлении перемещения фильтровальной ткани, пульпа, поступающая на фильтровальную ткань, фильтруется благодаря вакууму, который обеспечивается через фильтровальную ткань посредством вакуумного устройства. В отличие от этого, когда вакуумные лотки достигают конца шага, вакуум сбрасывается, и вакуумные лотки возвращаются в исходное положение, после чего операция, включая всасывание и фильтрацию, повторяется во время повторного перемещения вакуумных лотков вперед.

Соединительные фитинги для устройства вакуумной фильтрации такого типа обычно снабжены вакуумными трубами, которые подсоединены к нижней поверхности вакуумных лотков, и вакуумными шлангами, имеющими первый конец, присоединенный к вакуумной трубе, и второй конец, присоединенный к вакуумному устройству.

Вакуумная труба непосредственно присоединена к нижней поверхности вакуумного лотка. Вакуумный шланг изготовлен из эластичного (или гибкого) материала. Второй конец вакуумного шланга расположен на одном конце фильтровальной ткани в поперечном направлении и присоединен к боковой поверхности вакуумного устройства. В отличие от этого, первый конец вакуумного шланга расположен в средней части вакуумного лотка в поперечном направлении фильтровальной ткани. Вакуумные шланги расположены ниже вакуумных лотков, и изогнуты для того, чтобы обеспечить возвратно-поступательное движение вакуумных лотков. В случае крупномасштабного устройства вакуумной фильтрации, в котором используются вакуумные лотки с большой длиной в поперечном направлении, применение множества вакуумных трубок, расположенных через определенные интервалы в поперечном направлении, обеспечивает равномерное действие вакуума из вакуумного лотка, приложенного к пульпе, в поперечном направлении с надежным отбором фильтрата из пульпы.

Однако в устройстве вакуумной фильтрации такого типа, из-за того что эластичные вакуумные шланги, описанные выше, расположены в изогнутом состоянии, сопровождая возвратно-поступательное движение вакуумных лотков, восстанавливающие силы, которые служат для восстановления деформированных вакуумных шлангов в их первоначальное состояние, воздействуют на вакуумные лотки. Поэтому, в связи с тем что вакуумные лотки подвергаются воздействию усилий, ориентированных поперек направления их движения, оказывается трудно поддерживать прямолинейную стабильность вакуумных лотков.

Когда восстанавливающие силы воздействуют таким образом на вакуумные лотки в случае, например, когда вакуумные лотки опираются на конструкцию, в которой предусмотрены опорные колеса, находящиеся в контакте с обеими сторонами вакуумных лотков, начиная от дна в поперечном направлении, возможен неравномерный износ, который вызывает наклон вакуумных лотков. Неравномерный износ показывает состояние, при котором величина износа опорных валков и т.п. различается на каждой стороне в поперечном направлении. Когда вакуумные лотки наклонены, существует опасение того, что перемещение вакуумных лотков будет затруднено из-за неравномерного движения фильтровальной ткани. Кроме того, в случае, когда, например, на боковой поверхности вакуумных лотков предусмотрена направляющая, которая ограничивает вакуумные лотки в направлении перемещения в связи с описанным выше наклоном, возникает ситуация, при которой боковая поверхность вакуумных лотков скребется о направляющую, и таким образом возникает опасение, что препятствие перемещению вакуумных лотков возникает еще легче.

В частности, в случае крупномасштабного устройства вакуумной фильтрации вакуумные шланги должны иметь большой диаметр, поскольку необходимо создавать вакуум, которые равномерно будут прилагаться к пульпе в поперечном направлении вакуумного лотка, и поскольку фильтрат, отбираемый из пульпы, может быть получен в большом количестве. Однако, поскольку вакуумные шланги изогнуты, описанная выше проблема, при которой перемещение вакуумных лотков может быть затруднено, становится серьезнее, поскольку усилие, воздействующее на вакуумные лотки, возрастает из-за того, что увеличивается диаметр вакуумных шлангов. Кроме того, когда диаметр вакуумных шлангов возрастает таким образом, то радиус кривизны вакуумных шлангов становится больше. Поэтому существует проблема, заключающаяся в том, что обеспечение пространства, вмещающего такие вакуумные шланги, становится затруднительным при размещении вакуумных шлангов в изогнутом состоянии, описанном выше.

Кроме того, в конструкции, в которой множество вакуумных лотков размещено в направлении перемещения, и соединительные фитинги размещены на каждом из этих вакуумных лотков, интервал между соседними вакуумными шлангами становится небольшим в направлении перемещения в связи с увеличением диаметра вакуумных шлангов. Таким образом, существует опасение, что возрастет длительность технического обслуживания вакуумных лотков. В отличие от этого, если увеличивается количество соединительных фитингов и увеличивается количество вакуумных шлангов для того, чтобы избежать увеличения диаметра вакуумных шлангов, возникает проблема, связанная с переплетением этих шлангов между собой и переплетением вакуумных шлангов и опорных колес.

С учетом описанных выше проблем задачей настоящего изобретения является создание устройства вакуумной фильтрации, при котором перемещение вакуумных лотков является благоприятным и надежным.

Сущность изобретения

Поставленная задача достигается посредством создания устройства вакуумной фильтрации, описанного ниже. На корпусе устройства помещена фильтровальная ткань, которая может перемещаться, по существу, по горизонтали. Под этой фильтровальной тканью размещены вакуумные лотки, которые соединены с вакуумным устройством посредством соединительных фитингов, причем эти вакуумные лотки могут выполнять возвратно-поступательные движения в направлении перемещения фильтровальной ткани. Предусмотрено множество соединительных фитингов, каждый из этих соединительных фитингов образует эластичный вакуумный шланг. Эти вакуумные шланги расположены таким образом, что могут проходить в противоположном относительно друг друга направлении относительно средней части вакуумных лотков. В этом устройстве обеспечивается возможность фильтрации пульпы, поступающей на фильтровальную ткань, путем приложения вакуума сквозь фильтровальную ткань вакуумных лотков.

Согласно настоящему изобретению применяется множество соединительных фитингов, и вакуумные шланги каждого из этих соединительных фланцев расположены таким образом, что могут проходить в противоположном относительно друг друга направлении относительно средней части вакуумных лотков в поперечном направлении. Таким образом, даже в случае, когда на вакуумные лотки воздействуют восстанавливающие силы, когда восстанавливающие силы должны восстанавливать каждый из вакуумных шлангов, который деформируется при возвратно-поступательном движении вакуумных лотков, в его первоначальное состояние, обеспечивается возможность взаимной нейтрализации этих сил на вакуумных лотках. В связи с этим существует возможность ограничивать до минимума силы, действующие на вакуумные лотки путем восстановления усилий, действующих на вакуумные лотки в направлении, поперечном относительно направления перемещения, и существует возможность ограничить вероятность возникновения ситуации, при которой перемещение этих вакуумных лотков будет затруднено, и таким образом можно обеспечить прямолинейную стабильность вакуумных лотков. Например, даже в случае, в котором для поддержки вакуумных лотков предусмотрены опорные колеса и т.п., которые соприкасаются снизу с обоими концами вакуумных лотков в поперечном направлении, возникает возможность ограничить неравномерный износ, при котором величина износа опорных колес и т.п. различается на каждом конце в поперечном направлении, существует возможность ограничить наклон вакуумных лотков, и таким образом можно ограничить вероятность возникновения ситуации, при которой фильтровальная ткань легко перемещается неравномерно и перемещение вакуумного лотка будет затруднено. Кроме того, например, даже в случае размещения на боковой поверхности вакуумных лотков направляющих, которые ограничивают вакуумные лотки в направлении перемещения, поскольку становится возможным ограничение наклона вакуумных лотков, описанного выше, имеется возможность ограничить ситуацию, в которой направляющие скребутся о боковые поверхности, и имеется возможность ограничить препятствия перемещению вакуумных лотков. Кроме того, поскольку применяется множество соединительных фитингов, даже в случае, если диаметр вакуумных шлангов этих соединительных фитингов небольшой, имеется возможность поддерживать воздействие вакуума, которое прилагается к пульпе из вакуумных лотков. Если диаметр вакуумных шлангов сделать небольшим, восстанавливающее усилие вакуумных шлангов становится также небольшим, благодаря этому становится возможным дополнительно и надежно ограничить возможность возникновения ситуации, при которой возникают препятствия перемещению вакуумных лотков. Кроме того, если диаметр вакуумных шлангов сделан небольшим, возникает возможность экономии пространства под вакуумными лотками, и можно обеспечить сокращение затрат времени на техническое обслуживание этой части. В данном случае вакуумные шланги могут быть расположены симметрично относительно средней части вакуумных лотков в поперечном направлении. В этом случае восстанавливающие усилия, связанные с каждым из вакуумных шлангов и воздействующие на вакуумные лотки, могут быть надежно устранены, и возникает возможность дополнительно улучшить прямолинейную стабильность вакуумных лотков.

Можно также присоединять вакуумные шланги к вакуумным лоткам снизу в положении, при котором вакуумные шланги изогнуты таким образом, чтобы образовать выпуклость, обращенную вверх или вниз по направлению перемещения фильтровальной ткани. В этом случае существует возможность протянуть вакуумные шланги в направлении вдоль поверхности фильтровальной ткани или вакуумных лотков и появляется возможность гарантировать образование пространства под вакуумными лотками, благодаря чему становится возможным ограничить затраты времени на техническое обслуживание этой части.

Вакуумные шланги могут быть присоединены к вакуумным лоткам снизу таким образом, чтобы они оставались отделены друг от друга, причем средняя часть вакуумных лотков в поперечном направлении расположена между вакуумными шлангами. В этом случае под вакуумными лотками благодаря тому, что вакуумные шланги не пересекаются между собой, появляется возможность надежно предотвратить пересечение между каждым из вакуумных шлангов и в то же время можно гарантировать наличие даже большего пространства под вакуумными лотками.

Можно также конфигурировать множество вакуумных лотков, разместив их в направлении перемещения фильтровальной ткани или присоединив вакуумные шланги каждого из этих вакуумных лотков снизу. В этом случае, поскольку вакуумные шланги имеют небольшой диаметр из-за множественного присоединения соединительных фитингов, пересечение между соседними вакуумными шлангами в направлении перемещения ограничивается. Поэтому можно обеспечить уменьшение количества и типов деталей, которые образуют это устройство вакуумной фильтрации, и можно обеспечить как снижение стоимости этого устройства, так и снижение затрат на эксплуатацию и обслуживание этого устройства.

Краткое описание чертежей

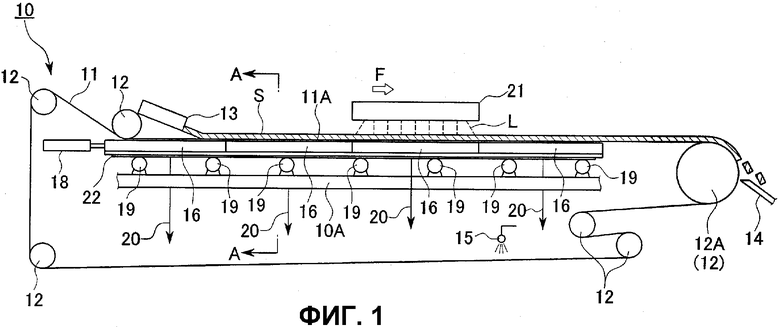

На фиг.1 изображен вид сбоку всей конструкции варианта реализации устройства вакуумной фильтрации согласно настоящему изобретению;

на фиг.2 изображен вид сверху устройства вакуумной фильтрации, показанного на фиг.1;

на фиг.3 изображен поперечный разрез вдоль линии А-А устройства вакуумной фильтрации, показанного на фиг.1;

на фиг.4 изображен участок В в увеличенном масштабе устройства вакуумной фильтрации, показанного на фиг.3;

на фиг.5 изображен поперечный разрез вдоль линии С-С устройства вакуумной фильтрации, показанного на фиг.3.

Подробное описание изобретения

На фиг.1-5 показан вариант реализации настоящего изобретения. В устройстве вакуумной фильтрации согласно настоящему изобретению на корпусе 10 устройства подвешена и последовательно обведена вокруг роликов 12 бесконечная имеющая форму ленты фильтровальная ткань 11. Верхний участок этой фильтровальной ткани 11 расположен таким образом, чтобы проходить в горизонтальном направлении, и этот участок служит фильтрующей частью 11А. Кроме того, среди множества роликов 12 ролик 12А, на котором лежит и который обмотан фильтровальной тканью 11 с одного конца этой фильтрующей части 11А (с правой стороны на фиг.1), соединен с приводным устройством (не показано). Ролик 12А вращается приводным устройством по часовой стрелке, и таким образом фильтровальная ткань 11 также непрерывно вращается поверх роликов 12. Сопровождая это вращение, фильтрующая часть 11А фильтровальной ткани 11 непрерывно перемещается в направлении перемещения, показанном стрелкой F.

Устройство 13 подачи пульпы, которое подает пульпу S на фильтровальную ткань 11, размещено на другом конце фильтрующей части 11А фильтровальной ткани 11 (с левой стороны на фиг.1), т.е. сверху и перед направлением перемещения F. Пульпа S, которая поступает из этого устройства 13 подачи пульпы на фильтровальную ткань 11 над вакуумным лотком 16, фильтруется под воздействием вакуума, прилагаемого вакуумным лотком 16 через фильтровальную ткань 11 во время перенесения в направлении перемещения F благодаря перемещению фильтрующей части 11А. Кроме того, над фильтрующей частью 11А со стороны, противоположной устройству 13 подачи пульпы в направлении перемещения F, предусмотрено устройство 21 промывки «пирога», которое подает на фильтровальную ткань 11 промывочную жидкость L. Промывочная жидкость L поступает из этого устройства 21 промывки «пирога» на пульпу S, которая подвергается вакуумной фильтрации. На ролике 12А, который осуществляет привод фильтровальной ткани 11, предусмотрен нож 14, который отделяет и удаляет от фильтровальной ткани обезвоженный пирог пульпы S, фильтрация и обезвоживание которого закончены. Кроме того, устройство 15 промывки фильтровальной ткани, которое промывает фильтровальную ткань 11 после отделения пульпы S ножом 14, размещено под одним концом фильтрующей части 11А фильтровальной ткани 11 (с правой стороны на фиг.1), т.е. по направлению вперед относительно перемещения F. Здесь вакуумный лоток 16 соединен с вакуумным устройством (не показано) соединительным фитингом 20. Вакуум прилагается посредством вакуумного устройства через фильтровальную ткань 11 к пульпе S, которую подают на фильтровальную ткань 11. Множество вакуумных лотков 16 размещено под фильтрующей частью 11А фильтровальной ткани 11, начиная от позиции непосредственно под устройством 13 подачи пульпы и по направлению вперед относительно перемещения F. Соединительные фитинги 20 присоединены к каждому из этих вакуумных лотков 16 снизу.

Как показано на фиг.3, каждый из этих вакуумных лотков 16 имеет плоскую часть 16А, которая проходит вдоль поверхности фильтровальной ткани 11 и находится в тесном контакте с этой фильтровальной тканью 11, стенки 16В, которые проходят вверх от двух кромок плоской части 16А в поперечном направлении наружу, так что обе расходятся, и армирующую трубу 17, прикрепленную к плоской части 16А снизу и проходящую в поперечном направлении.

Далее, среди направлений вдоль поверхности фильтровальной ткани 11, направление, поперечное относительно направления перемещения F, обозначено выражением «поперечное направление вакуумных лотков 16».

Как показано на фиг.4, плоская часть 16А является слоистым телом, в котором пластина 16С и сетчатое тело 16D размещены слоями в этой последовательности снизу. Сетчатое тело 16D имеет множество сквозных отверстий 16F, выполненных на поверхности. Фильтровальная ткань 11 находится в тесном контакте с поверхностной стороной сетчатого тела 16D. Как показано на фиг.2, множество первых соединительных отверстий 16Е просверлено в поверхности пластины 16С таким образом, чтобы они были отделены промежутками в направлении, поперечном относительно фильтровальной ткани 11 (в направлении по вертикали на фиг.2). Среди этих первых соединительных отверстий 16Е половина отверстий просверлена таким образом, чтобы находиться на одинаковых расстояниях друг от друга в поперечном направлении на одной стороне середины фильтровальной ткани 11 в поперечном направлении, а остальная половина отверстий просверлена таким образом, чтобы находиться на одинаковых расстояниях друг от друга на другой стороне средней части в поперечном направлении.

Армирующие трубы 17 прикреплены к каждой из пластин 16С снизу и выполнены так, чтобы проходить в поперечном направлении относительно фильтровальной ткани 11, то есть в поперечном направлении относительно вакуумного лотка 16. Как показано на фиг.5, армирующая труба 17 имеет прямоугольное поперечное сечение, а внутри нее имеется внутренняя полость 17С, которая проходит в поперечном направлении. Кроме того, вторые соединительные отверстия 17А, диаметр которых меньше диаметра первых соединительных отверстий 16Е, просверлены в местах, совмещенных с местами, где в пластине 16С просверлены первые соединительные отверстия 16С. Верхняя сторона пластины 16С и внутренняя полость 17С армирующей трубы 17 сообщаются благодаря вторым соединительным отверстиям 17А и первым соединительным отверстиям 16Е. Как показано на фиг.2, в местах между самой внутренней парой вторых соединительных отверстий 17А в поперечном направлении на нижней поверхности армирующей трубы 17 в противоположных местах просверлены два третьих соединительных отверстия 17В, а середина фильтровальной ткани 11 в поперечном направлении расположена между ними. Как показано на фиг.2 и фиг.5, между группой соседних армирующих труб 17 в направлении перемещения F фильтровальной ткани предусмотрены армирующие элементы (например, элементы типа швеллеров) 17D, которые проходят в направлении перемещения F фильтровальной ткани 11. Эти элементы типа швеллеров 17D скреплены с нижней поверхностью пластин 16С и боковой поверхностью армирующих труб 17.

Как показано на фиг.3 и 5, соединительный фитинг 20 снабжен вакуумной трубой 20A, которая соединена с третьим соединительным отверстием 17В в армирующей трубе 17 и проходит вниз, а также вакуумным шлангом 20В, один конец которого соединен с нижним концом вакуумной трубы 20A, а другой конец соединен с вакуумным устройством (не показано). Вакуумная труба 20A образована жесткой трубой, выполненной, например, из нержавеющей стали. Вакуумный шланг 20В выполнен из эластичного или гибкого материала, такого как этиленпропиленовый каучук.

Эти соединительные фитинги 20 размещены по несколько штук (в данном варианте реализации два) на одном вакуумном лотке 16. Под вакуумным лотком 16 эти соединительные фитинги 20 расположены напротив друг друга таким образом, чтобы находиться симметрично в поперечном направлении относительно середины фильтровальной ткани 11, когда средняя часть фильтровальной ткани 11 расположена в поперечном направлении между ними. Как показано на фиг.2, каждый из вакуумных шлангов 20В проходит в поперечном направлении относительно фильтровальной ткани 11 от средней части фильтровальной ткани 11 таким образом, чтобы отделяться друг от друга. Кроме того, как показано на фиг.3, участок вакуумных шлангов 20В между одним концом и другим концом установлен таким образом, чтобы иметь возможность скользить по имеющим форму рельсов опорным элементам 20С, которые проходят в направлении перемещения F. Этот участок, по существу, параллелен поверхности фильтровальной ткани 11 под вакуумными лотками 16 и искривлен таким образом, чтобы выпуклость была обращена вперед по направлению F фильтровальной ткани 11. Путем установки таким образом вакуумных шлангов 20В они удерживаются в положении, обеспечивающем возвратно-поступательное движение в направлении перемещения F. Скользящие элементы 20D прикреплены на участках вакуумных шлангов 20В, которые соприкасаются с опорными элементами 20С. Эти скользящие элементы 20С выполнены из материала, обладающего низким коэффициентом трения с опорными элементами 20С и имеющего повышенную износостойкость, такого как полиэтилен со сверхвысокой молекулярной массой.

В данном случае два соединительных фитинга 20 расположены напротив друг друга в поперечном направлении и размещены таким образом, что каждая из их вакуумных труб 20А расположена, по существу, идентично относительно направления перемещения F. Кроме того, с обеих сторон корпуса 10 устройства в поперечном направлении размещены всасывающие трубы большого диаметра (не показаны), которые проходят параллельно направлению перемещения F. Другие концы вакуумных шлангов 20В двух соединительных фитингов 20 соединены каждый со всасывающими трубами. Посредством этих всасывающих труб соединительные фитинги соединены с вакуумным устройством.

В описанном выше устройстве вакуумной фильтрации путем приведения в действие вакуумного устройства к сетчатому телу 16D, которое служит вакуумной камерой, прилагается усилие вакуума через вакуумные шланги 20В, вакуумные трубы 20A, армирующие трубы 17 и первые соединительные отверстия 16Е пластины 16С, и таким образом усилие вакуума прилагается к пульпе S на фильтровальной ткани 11. Под воздействием этого усилия вакуума жидкая часть пульпы S, находящейся на фильтровальной ткани 11, отбирается через фильтровальную ткань 11 и последовательно через сетчатое тело 16D, первые соединительные отверстия 16Е на пластине 16С, армирующие трубы 17, вакуумные трубы 20А и вакуумные шланги 20В. В вакуумной камере (сетчатое тело 16D) вакуум снимают путем переключения продувочного механизма устройства вакуумирования обратно на атмосферное давление.

Вакуумные лотки 16, которые примыкают друг к другу в направлении перемещения F, соединены между собой. Как показано на фиг.1, между этими вакуумными лотками 16 на раме 10А корпуса устройства 10 установлен приводной цилиндр 18, такой как пневмоцилиндр. Приводной цилиндр 18 раздвигается и сжимается в направлении перемещения F и соединяется с вакуумным лотком 16, расположенным в самом начале линии по направлению движения F. Благодаря раздвиганию и сжатию приводного цилиндра 18 все вакуумные лотки 16 могут совместно выполнять возвратно-поступательное движение с заданной величиной шага как по направлению перемещения F, так и обратно, т.е. могут выполнять возвратно-поступательное движение вдоль этого направления перемещения F. Наряду с этим перемещением вперед и назад вакуумных лотков 16 происходит изгиб с упругой деформацией вакуумных шлангов 20В, а соединительные фитинги выполняют как одно целое возвратно-поступательное движение.

Как показано на фиг.1 и 3, на корпусе 10 устройства предусмотрено несколько вращающихся опорных колес 19, которые поддерживают вакуумные лотки 16, и эти опорные колеса 19 разделены в поперечном направлении относительно фильтровальной ткани 11. Опорные колеса касаются снизу пары направляющих 22, размещенных под обоими концами вакуумных лотков 16 в поперечном направлении и проходящих в направлении перемещения F. Вакуумные лотки 16 могут выполнять на этих свободно вращающихся опорных колесах 19 возвратно-поступательное движение. И наоборот, опорные колеса 19 приводятся во вращение возвратно-поступательным движением вакуумных лотков 16 под воздействием приводного цилиндра 18. Опорные колеса 19, которые все имеют одинаковую форму и одинаковые размеры, установлены таким образом, чтобы иметь возможность свободно вращаться вокруг горизонтальной оси вращения, проходящей в поперечном направлении через скобы и т.п., размещенные будучи обращенными вперед на раме 10А корпуса устройства 10. Опорное колесо 19 может иметь форму диска или форму колонны с короткой осью и отцентрировано на этой оси вращения. Опорные колеса 19 размещены так, чтобы формировать два параллельных ряда, которые тянутся в направлении перемещения F вдоль обеих кромок нижней поверхности вакуумных лотков 16 в поперечном направлении. Опорные колеса 19 в каждом ряду расположены через одинаковые интервалы в направлении перемещения F. В то же время опорные колеса 19 в каждом из рядов выровнены, образуя пары в поперечном направлении, и опорные колеса 19, которые образуют пары, имеют одинаковую высоту по вертикали и расположены на одинаковых позициях в направлении перемещения F.

Согласно варианту реализации устройства вакуумной фильтрации, описанному выше, предусмотрено несколько соединительных фитингов 20, и вакуумные шланги 20В каждого из соединительных фитингов 20 размещены таким образом, что они проходят в противоположные стороны относительно средней части вакуумного лотка 16 в поперечном направлении. Поэтому каждый из вакуумных шлангов 20В деформируется при возвратно-поступательном движении вакуумного лотка 16, и даже в том случае, когда восстанавливающие усилия, которые должны восстанавливать вакуумные лотки 20В, воздействуют на вакуумный лоток 16, существует возможность взаимно погасить эти силы на вакуумном лотке 16. Поэтому благодаря восстанавливающим силам вакуумных шлангов 20В можно свести к минимуму усилия, воздействующие на вакуумный лоток 16 в направлении, пересекающем направление перемещения. В то же время можно свести к минимуму момент вращения, который заставляет вакуумный лоток 16 раскачиваться вдоль поверхности плоской части 16А. То есть существует возможность ограничить вероятность возникновения ситуации, при которой возникают помехи перемещению вакуумных лотков 16, и существует возможность обеспечить прямолинейную стабильность вакуумных лотков 16.

Таким образом, в настоящем варианте реализации даже при такой конструкции, при которой корпус 10 устройства имеет пару направляющих 22, которые проходят в направлении перемещения F под обоими концами вакуумных лотков 16 в поперечном направлении, и опорные колеса 19, которые размещены на направляющих 22 и поддерживают вакуумные лотки 16, соприкасаясь с ними снизу, имеется возможность ограничить неравномерность износа, при которой величина износа направляющих 22 и опорных колес 19 различается на каждом крае в поперечном направлении. Можно также ограничить наклон вакуумных лотков 16 и можно ограничить вероятность возникновения ситуации, при которой фильтровальная ткань 11 легко движется неравномерно и создаются препятствия перемещению вакуумных лотков 16. В дополнение к этому, даже в случае когда, например, предусмотрены направляющие, которые ограничивают боковую поверхность вакуумных лотков 16 в направлении перемещения, существует возможность ограничить наклон вакуумных лотков 16, описанный выше. Таким образом, можно ограничить помехи перемещению вакуумных лотков 16, связанные с ситуацией, при которой направляющая скребет боковую поверхность вакуумных лотков 16. Кроме того, поскольку применяется множество соединительных фитингов 20, существует возможность поддерживать вакуумное усилие от вакуумного лотка 16 на пульпе S даже при небольшом диаметре вакуумных шлангов 20В этих соединительных фитингов 20. В этом случае, поскольку восстанавливающая сила вакуумных шлангов 20В становится небольшой, имеется возможность дополнительно ограничить вероятность возникновение ситуации, описанной выше, при которой создаются помехи перемещению вакуумного лотка 16, и в то же время становится возможным обеспечить экономию пространства под вакуумными лотками 16, и становится возможным добиться экономии затрат времени на техническое обслуживание этой части.

Здесь, в настоящем варианте реализации, в связи с тем что вакуумные шланги 20В расположены симметрично относительно середины вакуумного лотка 16 в поперечном направлении, восстанавливающая сила, связанная с каждым из вакуумных шлангом 20В, может быть надежно погашена, и можно значительно улучшить прямолинейную стабильность этих вакуумных лотков 16.

Кроме того, поскольку вакуумные шланги 20В соединены снизу с вакуумными лотками 16 в изогнутом состоянии, так чтобы формировать выпуклость, обращенную вниз относительно направления перемещения F фильтровальной ткани 11, вакуумные шланги 20В проходят в направлении вдоль поверхности фильтровальной ткани 11 и вакуумных лотков 16. Поэтому становится возможным гарантировать наличие пространства под вакуумными лотками и становится возможным ограничить затраты времени на техническое обслуживание этой части.

Кроме того, поскольку вакуумные шланги 20В соединены снизу с вакуумными лотками 16 таким образом, чтобы отделяться друг от друга, когда средняя часть вакуумных лотков 16 в поперечном направлении расположена между ними, вакуумные шланги 20В никогда не будут пересекаться под вакуумными шлангами 16. Поэтому становится возможным надежно избежать пересечения между каждым из вакуумных шлангов 20В, и в то же время гарантировать наличие даже большего пространства под вакуумными лотками 16.

Кроме того, поскольку вакуумные лотки 16 конфигурированы таким образом, чтобы размещаться в направлении F перемещения фильтровальной ткани 11, и вакуумные шланги 20В соединены снизу с каждым из вакуумных лотков 16, уменьшая диаметр вакуумных шлангов 20В за счет применения большого количества соединительных фитингов 20, можно ограничить пересечение между соседними вакуумными шлангами 20В в направлении F перемещения, и можно уменьшить количество видов деталей, образующих это устройство вакуумной фильтрации, и можно уменьшить стоимость и снизить затраты на эксплуатацию и техническое обслуживание.

Как показано выше, настоящий вариант реализации иллюстрирует конструкцию устройства вакуумной фильтрации, в котором несколько вакуумных лотков 16 конфигурированы таким образом, чтобы размещаться в направлении F перемещения фильтровальной ткани 11, и соединительные фитинги присоединены к каждому из вакуумных лотков 16 снизу. В этом случае можно ожидать возникновения проблемы, связанной с сужением пространства под вакуумными лотками 16 и, таким образом, возможного возникновения пересечений между соседними вакуумными шлангами 20В в направлении F перемещения.

Однако в настоящем варианте реализации, описанном выше, поскольку диаметр вакуумных шлангов 20В может быть уменьшен за счет применения большого количества соединительных фитингов 20, существует возможность гарантировать наличие пространства под вакуумными лотками 16 и предотвратить пересечение между вакуумными шлангами 20В и можно также не допустить увеличения затрат времени на техническое обслуживание. В то же время имеется возможность уменьшить количество и типы деталей, которые образуют это устройство вакуумной фильтрации. Таким образом, существует возможность уменьшить стоимость этого устройства и снизить затраты на его эксплуатацию и техническое обслуживание.

Кроме того, благодаря армирующим трубам 17, которые прикреплены к дну вакуумных лотков 16, расположены в поперечном направлении относительно фильтровальной ткани 11 и имеют ребристую форму, возможно повышение жесткости вакуумных лотков 16, противостоящих деформации под воздействием внешних усилий. Поэтому даже в том случае, при котором восстанавливающие силы, создаваемые вакуумными шлангами 20В, воздействуют на плоскую часть 16А вакуумных лотков 16, деформируя эту плоскую часть 16А, плоской части 16А может быть придана жесткость, которая способна противостоять этим восстанавливающим силам. Поэтому существует надежная возможность не допустить помех перемещению вакуумных лотков 16, и в то же время можно ограничить вероятность неравномерного движения фильтровальной ткани 11.

Кроме того, вакуумные трубы 20A соединены с нижней поверхностью пластины 16С вакуумного лотка 16 посредством армирующих труб 17, которые обладают жесткостью более высокой, чем жесткость этой пластины 16С, которая противостоит деформации. Поэтому даже в том случае, когда соединительная часть между вакуумными трубами 20A и вакуумным лотком 16 повторно подвергается нагрузке, связанной или с перемещением вакуумных лотков 16 при использовании этого устройства вакуумной фильтрации, или с восстанавливающими силами вакуумных шлангов 20В, имеется возможность ограничить вероятность поломки этой соединительной части.

В частности, в случае, при котором вакуумная труба 20A непосредственно будет соединена с пластиной 16С, которая обладает небольшой жесткостью для того чтобы противостоять деформации, вызванной внешними силами, пластина 16С легко деформируется под воздействием восстанавливающих сил вакуумных шлангов 20В и остаточных напряжений, легко накапливающихся под воздействием повторяющихся возвратно-поступательных движений вакуумных лотков 16. Таким образом, увеличивается нагрузка на соединительную часть и эту соединительную часть оказывается сравнительно легко повредить.

В отличие от этого в случае настоящего варианта реализации, когда вакуумные трубы 20А соединены с армирующими трубами 17, обладающими сравнительно большой жесткостью для противостояния деформации, вызванной внешними воздействиями, восстанавливающие силы вакуумных шлангов 20В воздействуют на армирующие трубы 17, но не воздействуют непосредственно на вакуумные лотки 16. Поскольку армирующая труба 17 сама по себе обладает большой жесткостью, деформация, связанная с восстанавливающими силами или накоплением остаточных напряжений, может быть ограничена. Поэтому может быть ограничена вероятность повреждения соединительной части между вакуумными трубами 20A и нижней поверхностью пластины 16С, и поэтому можно обеспечить как увеличение срока службы устройства вакуумной фильтрации, так и уменьшение затрат времени на техническое обслуживание устройства вакуумной фильтрации.

В случае устройства вакуумной фильтрации, имеющего большие размеры и фильтровальную ткань 11, ширина которой равна 2500 мм или больше, возрастает, конечно, количество фильтрата, отобранного из пульпы S, и требуется, чтобы усилие вакуума, приложенное к пульпе S, было в течение короткого периода времени одинаковым в поперечном направлении относительно вакуумных лотков 16. Для того чтобы добиться этого, можно рассмотреть использование конструкции, в которой применено множество вакуумных труб 20A таким образом, чтобы они были разделены промежутками в поперечном направлении на нижней поверхности пластины 16С, которая образует вакуумный лоток 16, соединительные трубы, которые соединяют вакуумные трубы 20A между собой, и один вакуумный шланг 20В, присоединенный к этой соединительной трубе. Однако в этом типе конструкции благодаря восстанавливающим силам вакуумных шлангов 20В силы будут воздействовать аналогичным образом и на соединительную трубу, а восстановительные силы воздействуют на нижнюю поверхность пластины 16С от каждой из вакуумных труб 20А, множество которых соединено с соединительной трубой. Таким образом, существует опасение, что легко может произойти дальнейшая деформация пластины 16С, и это будет способствовать как созданию помех перемещению вакуумных лотков 16, так и сокращению срока службы устройства вакуумной фильтрации.

Однако в настоящем варианте реализации на нижней поверхности пластины 16С размещены армирующие трубы 17, обладающие более высокой жесткостью противостояния деформации по сравнению с жесткостью пластины 16С. В верхней поверхности этих армирующих труб 17 просверлено множество вторых соединительных отверстий 17А, размещенных через определенные интервалы в поперечном направлении на вакуумных лотках 16. Кроме того, в нижних поверхностях армирующих труб 17 просверлены третьи соединительные отверстия 17В, которые сообщены с вакуумной трубой 20A, причем эти третьи соединительные трубы 17В сообщены с вакуумным устройством. Поэтому среди вакуумных лотков 16, при большом количестве мест, в которых усилие вакуума прикладывается к вакуумной камере (сетчатому телу 16D) вакуумных лотков 16, можно ограничить места, в которых восстанавливающие силы вакуумных шлангов 20В непосредственно воздействуют на армирующие трубы 17, обладающие сравнительно большой жесткостью. Кроме того, в той конструкции, в которой используются соединительные трубы для одного соединительного фитинга 20, деталь, которая соединяет пластину 16С, должна быть размещена в двух или больше местах. Однако в настоящем варианте реализации можно ограничить применение такого типа соединительной детали одним местом для одного соединительного фитинга 20. Конкретно в настоящем варианте реализации внутренние полости 17С армирующих труб 17 для укрепления вакуумных лотков 16 прилагают усилие вакуума к вакуумным лоткам 16 и в то же время удваивают проходы для отбора фильтрата. Кроме того, даже при возникновении неодинакового усилия вакуума между множеством вакуумных труб 20A и вакуумными шлангами 20В, связанного с наличием этих армирующих труб 17 (внутренние полости 17С), можно приложить одинаковое усилие вакуума к вакуумной камере через множество вторых соединительных отверстий 17А. Поэтому в крупномасштабном устройстве вакуумной фильтрации возникает возможность получать равномерное в течение короткого периода времени усилие вакуума в поперечном направлении для вакуумных лотков 16. То есть и в конструкции этого типа можно надежно ограничить возможность возникновения деформации пластины 16С, и можно надежно ограничить как помехи перемещению вакуумных лотков 16, так и сокращение срока службы устройства вакуумной фильтрации.

В то время как выше описаны и проиллюстрированы предпочтительные варианты реализации изобретения, следует понимать, что они являются примерами изобретения и не рассматриваются в качестве ограничений. Возможно внесение дополнений, пропусков, замещений и других модификаций без отклонения от существа или объема настоящего изобретения. Соответственно изобретение не рассматривается как ограничивающееся предшествующим описанием и ограничивается только объемом прилагаемой формулы изобретения.

Например, направление выпуклости криволинейной формы вакуумных шлангов 20В может быть обращено вниз в направлении перемещения F. Кроме того, вакуумные шланги 20В могут быть расположены таким образом, чтобы проходить в противоположные стороны относительно по меньшей мере средней части вакуумного лотка 16 в поперечном направлении. Например, вакуумные шланги 20В не ограничиваются соединением с дном вакуумного лотка 16, и они могут быть присоединены сбоку. В конструкции, в которой вакуумные лотки соединены с дном вакуумного лотка 16, вакуумные шланги 20В могут быть расположены так, что вакуумные шланги 20В будут пересекать друг друга вдоль прохождения от соединения с вакуумным лотком 16.

Кроме того, количество вакуумных шлангов 20В, присоединенных к одному вакуумному лотку 16, и количество позиций соединения и т.п. не ограничиваются вариантами реализации. До тех пор, пока восстанавливающие силы, воздействующие на вакуумные лотки 16 и связанные с каждым из вакуумных шлангов 20В, которые сопровождают возвратно-поступательные движения вакуумного лотка 16, погашаются, можно изменять путем соответствующего выбора материала вакуумного шланга 20В наружный диаметр вакуумного шланга 20В, положение соединения между вакуумными шлангами 20В и вакуумным лотком 16 и т.п.

Конструкция не ограничивается такой, при которой вакуумный лоток 16 снабжен армирующими трубами 17, а вакуумные трубы 20А могут быть непосредственно присоединены к нижней поверхности пластины 16С без размещения между ними армирующих труб 17. Все вакуумные шланги 20В, которые присоединены к множеству вакуумных лотков 16, могут быть присоединены к одному вакуумному устройству. С другой стороны, вакуумные шланги 20В, соединенные с каждым или с несколькими вакуумными лотками 16, могут быть соединены соответственно с различными вакуумными устройствами.

Изобретение предназначено для фильтрации. Устройство для фильтрации пульпы с помощью вакуума содержит корпус, фильтровальную ткань, на которую подается пульпа и которая перемещается, по существу, горизонтально относительно корпуса устройства, вакуумный лоток, расположенный под фильтровальной тканью и выполняющий возвратно-поступательные движения в направлении перемещения фильтровальной ткани, вакуумные шланги, обладающие эластичностью, причем концы, по меньшей мере, двух вакуумных шлангов присоединены к вакуумному лотку таким образом, чтобы проходить в противоположных направлениях относительно середины вакуумного лотка, при этом другие их концы присоединены к вакуумному устройству, которое прикладывает вакуум к пульпе через фильтровальную ткань и вакуумный лоток. Технический результат: обеспечение надежности устройства. 4 з.п. ф-лы, 5 ил.

1. Устройство вакуумной фильтрации для фильтрации пульпы (S) с помощью вакуума, содержащее:

корпус (10) устройства,

фильтровальную ткань (11), на которую подается пульпа (S) и которая перемещается, по существу, горизонтально относительно корпуса (10) устройства,

вакуумный лоток (16), расположенный под фильтровальной тканью (11) и выполняющий возвратно-поступательные движения в направлении перемещения (F) фильтровальной ткани (11),

вакуумные шланги (20В), обладающие эластичностью, причем концы, по меньшей мере, двух вакуумных шлангов (20В) присоединены к вакуумному лотку (16) таким образом, чтобы проходить в противоположных направлениях относительно середины вакуумного лотка (16), при этом другие их концы присоединены к вакуумному устройству, которое прикладывает вакуум к пульпе (S) через фильтровальную ткань (11) и вакуумный лоток (16).

2. Устройство вакуумной фильтрации по п.1, в котором вакуумные шланги (20В) расположены симметрично относительно середины вакуумного лотка (16) в поперечном направлении.

3. Устройство вакуумной фильтрации по п.1, в котором вакуумные шланги (20В) присоединены к вакуумному лотку (16) снизу в изогнутом положении таким образом, чтобы образовать выпуклость, обращенную вверх или вниз по направлению перемещения (F) фильтровальной ткани (11).

4. Устройство вакуумной фильтрации по п.1, в котором вакуумные шланги (20В) присоединены к вакуумному лотку (16) снизу и отделены друг от друга, при этом средняя часть фильтровальной ткани (11) в поперечном направлении расположена между ними.

5. Устройство вакуумной фильтрации по п.1, в котором множество вакуумных лотков (16) размещено в направлении перемещения (F) фильтровальной ткани (11) и вакуумные шланги (20В) присоединены снизу к каждому из вакуумных лотков (16).

| СПОСОБ УДАЛЕНИЯ ЖИДКОСТИ ИЗ СМЕСИ ЖИДКОСТИ С ТВЕРДЫМ МАТЕРИАЛОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2035965C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОСТИ И ТВЕРДОГО МАТЕРИАЛА ИЗ СМЕСИ | 1992 |

|

RU2046633C1 |

| Ленточный вакуум-фильтр | 1988 |

|

SU1563734A2 |

| Маши на для печатания рисунков на гофрированной бумаге | 1930 |

|

SU20101A1 |

| Диэлектрическое калибровочно-сортировальное устройство | 1986 |

|

SU1416186A1 |

| US 3943233 А, 09.03.1976. | |||

Авторы

Даты

2009-05-10—Публикация

2005-03-23—Подача