Изобретение относится к устройствам для хранения и дозирования сыпучих материалов и может быть использовано в пищевой, химической и других отраслях промышленности, преимущественно в хлебопекарном производстве, в частности на хлебозаводах, применяющих бестарное хранение и порционное дозирование муки.

Известно устройство для хранения и дозирования сыпучих материалов в тару, содержащее бункер, выход которого подключен к шнековому питателю, установленный на выходе весовой дозатор и блок управления [1] В известном устройстве дозатор состоит из переключателя попока сыпучего материала с заслонкой, привод которой подключен к блоку управления и взвешивающего механизма.

Недостатками известного устройства являются низкая точность дозирования, обусловленная погрешностями переключателя потока на завершающей стадии процесса дозирования и большие потери сыпучего материала из-за недостаточной герметичности соединения питателя с дозатором.

Наиболее близким по технической сущности к заявленному является устройство для хранения и дозирования сыпучих материалов, содержащее установленный на опорных стойках бункер, состоящий из загрузочного патрубка, крышки и цилиндрического корпуса с коническими выпускным участком, подключенным к питателю, выход которого соединен с весовым дозатором, и блок управления [2] В известном устройстве в крышке бункера установлен фильтр, а транспортирование муки от питателя к дозатору осуществляется посредством аэрозольтранспортной системы.

Недостатками известного устройство являются низкая точность дозирования вследствие неравномерного истечения сыпучего материала из бункера, низкая эргономичность устройства и сложность его конструкции. В известном устройстве стенки корпуса бункера изготовлены из металла, который обладает высокой адгезионной способностью к сыпучим материалам, например к муке, что вызывает образование отложений на стенках, формирование сводов и неравномерность истечения сыпучего материала из бункера при соответствующем снижении точности дозирования. Образование отложений сыпучего материала на внутренней поверхности стенок корпуса бункера приводит, кроме того, к ухудшению условий очистки стенок бункера, которую осуществляют обычно ручным способом. Это вызывает ухудшение санитарных условий эксплуатации устройства, что снижает его эргономичность. В известном устройстве велики потери сыпучего материала из-за недостаточно хорошей герметичности бункера, магистрали, соединяющей питатель с дозатором и других узлов устройства, что также вызывает снижение эргономичности устройства. В известном устройстве для очистки фильтра от отложений сыпучего материала применяются многоэлементные сложные приспособления, обеспечивающие встряхивание фильтра, что вызывает усложнение конструкции устройства.

Технический результат изобретения заключается в повышении эргономичности устройства, повышении точности дозирования и упрощения конструкции устройства.

Указанный технический результат достигается в устройстве для хранения и дозирования сыпучих материалов, содержащем установленный на опорных стойках бункер, состоящий из загрузочного патрубка, крышки и цилиндрического корпуса с коническим выпускным участком, подключенным к питателю, выход которого соединен с весовым дозатором, и блока управления, причем на внешней поверхности корпуса, стенки которого изготовлены из прорезиненной ткани, расположены армирующие элементы, образующие жесткий каркас, под крышкой, изготовленной из фильтровальной ткани, укреплена сетка, при этом крышка закреплена на периферии, а незакрепленная часть крышки выполнена с возможностью перемещения; при этом предпочтительно иметь в составе дозатора герметичную емкость, соединенную с питателем через вакуумную систему, подключенную к блоку управления; толщину стенок корпуса бункера выбирать в пределах 1,5-6 мм и выполнять их внутреннюю поверхность глянцевой; корпус выполнять разъемным, состоящим из цилиндрической и конической частей, сопряженных посредством своих концевых участков, которые служат элементами герметизации бункера; датчики массы выполнять в виде тензодатчиков, подключая тензодатчик, размещенный под платформой, на которой установлена герметичная емкость дозатора, к весовому терминалу дозатора в блоке управления, а тензодатчики, расположенные под опорными стойками, к весовому терминалу бункера.

В заявленном устройстве выполнение стенок корпуса бункера из прорезиненной ткани позволяет обеспечить расширение стенок при загрузке сыпучего материала в бункер и последующее возвращение стенок в исходное положение в процессе разгрузки бункера при дозировании, что предотвращает образование сводов, поскольку отсутствует адгезия частиц муки к материалу стенок. Под действием упругой деформации материала стенок корпуса происходит разрушение слоев муки, прилегающих к стенкам, и таким образом осуществляется процесс самостряхивания стенок корпуса. Дополнительно этому способствует выполнение внутренней поверхности стенок корпуса глянцевой, так как при разгрузке бункера в процессе дозирования мука в этом случае свободно стекает по стенкам под действием собственного веса. Армирующие элементы, размещенные на внешней поверхности корпуса и образующие жесткий каркас, служат опорами для стенок корпуса при загрузке бункера, предотвращая их разрушение, что позволяет изготавливать корпус с достаточно тонкими стенками, способными свободно деформироваться под действием большого веса. Проведенные эксперименты позволили установить диапазон оптимальных толщин стенок корпуса, изготовленного из прорезиненной ткани а 1,5-6 мм. При толщине стенок а < 1,5 мм наблюдались случаи нарушения стенок при загрузке бункера, а при толщине а > 6 мм деформация стенок оказывалась недостаточной, и имели место отдельные случаи недостаточно полного самостряхивания. Отсутствие условий образования сводов вследствие самостряхивания стенок корпуса обеспечивает равномерное истечение сыпучего материала из бункера, что повышает точность дозирования. Повышению точности дозирования способствует размещение под каждой опорной стойкой бункера датчиков массы, которые предпочтительно выполнять в виде тензодатчиков, присоединяемых к весовому терминалу бункера. При разгрузке бункера происходит деформация чувствительных элементов тендозатчиков, и по показаниям цифрового табло весового терминала бункера оператор имеет возможность проводить дополнительный контроль массы сыпучего материала, поступающего из бункера в дозатор, что также повышает точность дозирования. Отсутствие отложений сыпучего материала на внутренней поверхности стенок бункера позволяет одновременно повысить эргономичность устройства за счет улучшения санитарных условий при эксплуатации, поскольку не требуется проводить очистку внутренней поверхности, которая в известном устройстве выполняется в тяжелых условиях ручным способом.

Предпочтительно корпус бункера выполнять разъемным и состоящим из цилиндрической и конической частей, что облегчает сборку и повышает герметичность в зоне стыковки частей корпуса при длительной эксплуатации. Герметизация места стыковки цилиндрической и конической частей корпуса при этом осуществляется с использованием их концевых участков, которые служат уплотняющими элементами с учетом упругих свойств материала корпуса.

Выполнение стенок корпуса из прорезиненной ткани позволяет также обеспечить надежную герметизацию внутреннего объема бункера и тем самым устранить потери сыпучего материала, которые имеют место в известном устройстве, корпус бункера которого изготавливается из металлических листов.

Для уменьшения потерь сыпучего материала предпочтительно выполнять мерную емкость дозатора в виде герметичной емкости, которую подключают к питателю через вакуумную систему. Транспортирование сыпучего материала из питателя в герметичную емкость дозатора при этом осуществляется под действием разрежения, создаваемого вакуум-агрегатом системы, что позволяет свести к минимуму потери сыпучего материала в процессе дозирования.

В качестве датчика массы сыпучего материала, поступающего в дозатор, предпочтительно использовать тензодатчик, размещаемый под платформой, на которой установлена герметичная емкость, и подключаемый к весовому терминалу дозатора в блоке управления. Подобное выполнение весо-измерительного механизма дозатора способствует упрощению конструкции устройства.

В заявленном устройстве крышка изготовлена из фильтрованной ткани и выполняет функции фильтра. Крышка закреплена по периферии в герметизирующем соединении, при этом незафиксированная часть ее выполнена с возможностью свободного перемещения. Под крышкой в верхней части корпуса укреплена сетка. При загрузке бункера сыпучим материалом крышка перемещается вверх под действием избыточного давления поступающей аэрозольной смеси, а по окончании загрузки и снижении давления до атмосферного крышка резко перемещается вниз, и при ударе о сетку происходит отделение от крышки наслоившейся муки, и таким образом осуществляется процесс самостряхивания крышки-фильтра. Крышка подобной конструкции в сочетании с сеткой выполняют в заявленном устройстве функцию приспособления для встряхивания фильтра, и это способствует упрощению конструкции устройства.

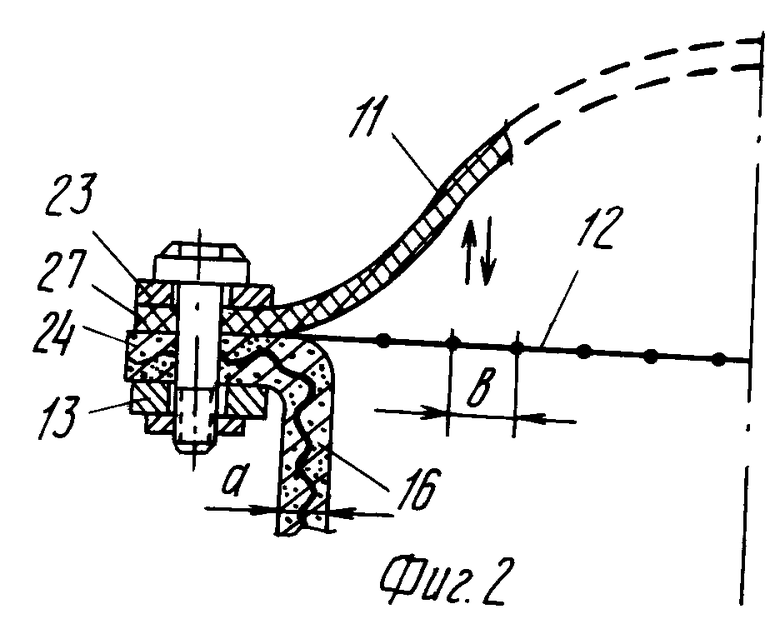

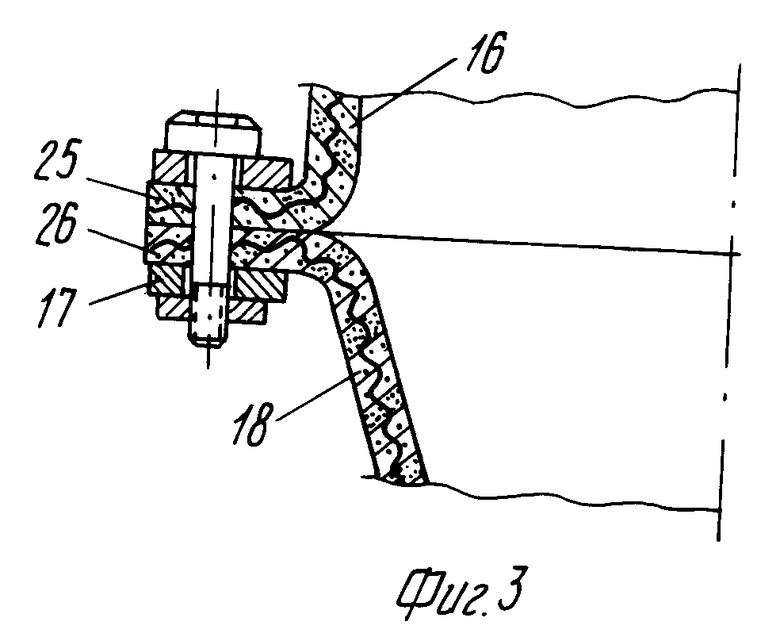

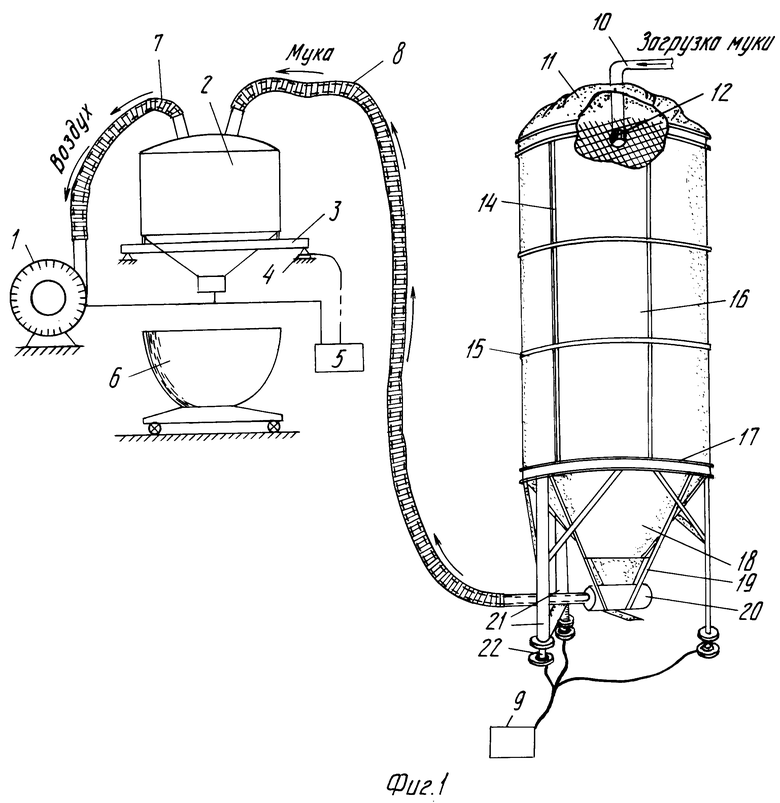

На фиг. 1 представлен общий вид устройства в аксонометрической проекции; на фиг. 2 соединение крышки с корпусом бункера; на фиг. 3 соединение цилиндрической и конической частей корпуса бункера.

Устройство для хранения и дозирования сыпучих материалов содержит вакуум-агрегат 1, герметичную емкость 2 дозатора, установленную на платформе 3 рычажно-передаточного механизма дозатора с размещенным под ней тензодатчиком 4, который соединен с весовым терминалом дозатора (на чертеже не показан) в блоке управления 5, дежу 6, которая вводится в устройство перед началом поступления в нее сыпучего материала, гибкие соединительные шланги 7 и 8, весовой терминал 9 бункера, загрузочный патрубок 10 бункера, крышку 11, закрепленную по периферии, сетку 12, герметизирующее соединение 13 крышки с корпусом, армирующие элементы 14 и 15, образующие жесткий каркас, цилиндрическую часть 16 корпуса, герметизирующее соединение частей 17 корпуса, конический выпускной участок 18 корпуса (коническая часть корпуса), элементы 19 крепления, питатель 20, опорные стойки 21 бункера, тензодатчики 22 бункера, фланец 23 герметизирующего соединения, концевые участки 24 и 25 цилиндрической части корпуса и участок 26 конической части корпуса, используемые в качестве элементов герметизации бункера, периферическую часть 27 крышки, которая закреплена по периферии.

Вакуум-агрегат 1 может быть выполнен, например, в виде вакуумного компрессора, снабженного фильтром (на чертеже не показан). Герметичная емкость-2, снабженная в нижней части заслонкой (на чертеже не показана), соединена гибкими вакуумными соединительными шлангами 7 и 8 с вакуум-агрегатом 1 и выходом питателя 20, в качестве которого может быть использован редлер или шнековый питатель с соответствующим приводом. Тензодатчики 4, 22, например, типа "М 70" (ГОСТ 28836) устанавливаются под каждой опорной стойкой-21, которые располагаются равномерно по периметру бункера. Для повышения точности измерения тензодатчики 22 размещают в общей горизонтальной плоскости, а связи бункера с другими агрегатами, например соединительные шланги 7, 8 или кабельные линии, соединяющие тензодатчики 22 с весовым терминалом 9, должны быть выполнены гибкими. Цифровые табло весовых терминалов дозатора в блоке управления 5 и весового терминала бункера 9 необходимо размещать в непосредственной близости друг от друга для удобства работы оператора. Электронный блок управления 5 соединен с вакуум-агрегатом 1, с приводом питателя 20 (связь на чертеже не показана), и с приводом заслонки герметичной емкости 2 (связь на чертеже не показана). Блок управления 5 служит для дистанционного управления процессом дозирования сыпучего материала. Так с блока управления 5 автоматически осуществляется управление работой питателя 20, управление вакуум-агрегатом 1, обеспечивающим перемещение муки из бункера в герметичную емкость дозатора 2, управление набором заданной дозы муки, ее взвешиванием и выдачей муки в дежу 6. Блок управления 5, определяющий последовательность включения в работу агрегатов устройства и их остановку, изготавливается из стандартных узлов, связанных по известным принципам. Загрузочный патрубок 10 проходит через крышку 11 с использованием известного кольцевого соединения (на чертеже не показано) и присоединен к гибкому шлангу (на чертеже не показан) для подключения к автомуковозу. Крышка 11 изготавливается из фильтровальной ткани, например, из материала "фильтр-сукно" (АРТ 5С310ИМ, ОСТР 170301194), обеспечивающей надежную фильтрацию воздуха при загрузке муки. Периферическая часть крышки 27 закреплена в герметизирующем соединении с использованием фланцев 13 и 23 (см. фиг. 2), при этом незакрепленная часть крышки 11, имеющая, например, куполообразную форму, выполнена с возможностью перемещения. Сетка 12 может быть изготовлена из металла, например, из нержавеющей стали с диаметром проволоки 2-2,5 мм и с размерами ячейки 40-60 мм. При размере ячейки менее 40 мм возможно залипание сыпучего материала на отдельных ячейках сетки, а при размерах ячейки, превышающих 60 мм, не будет обеспечено встряхивание крышки 11 по всей поверхности. Армирующие элементы выполняются в виде вертикальных жестких металлических элементов, например из швеллеров и горизонтальных поясов 15, изготавливаемых из полос металла толщиной 2-3 мм. Армирующие элементы 14, 15 соединены между собой например посредством сварки и образуют жесткий каркас, при этом они равномерно распределены по поверхности корпуса бункера, обеспечивая тем самым равномерное распределение усилий на материал стенок корпуса. Бункер для бестарного хранения муки имеет обычно крупные габариты, например диаметр 3 м, высота 4 м. Корпус бункера предпочтительно выполнять разъемным в виде цилиндрической 16 и конической 18 частей, которые сопрягаются посредством своих концевых участков 25 и 26 и фиксируются между фланцами 17 (см. фиг. 3). Стенки 16 и 18 корпуса бункера изготавливаются из прорезиненной ткани, например, марка 52-563 (ТУ 38105/705-86), и толщина их находится в диапазоне 1,5-6 мм. Прорезиненная ткань состоит из тягового каркаса и защитного резинового слоя по обеим сторонам каркаса, изготавливаемого из пищевой резиновой смеси. При изготовлении стенок 16 и 18 корпуса бункера соединение стыкуемых участков осуществляются посредством "горячей" вулканизации.

Устройство работает следующим образом. Сыпучий материал, например пшеничная мука под избыточным давлением, обычно в пределах 4-7 ата из автомуковоза через соединительный шланг и загрузочный патрубок 10 подается в корпус бункера и заполняет его. При этом незакрепленная часть 11 крышки, находившаяся в исходном положении на сетке 12, перемещается вверх и растягивается избыточным давлением поступающей аэрозольной смеси, предотвращая попадание муки в окружающее пространство. При заполнении корпуса 16 и 18 стенки его под действием веса поступившей муки расширяются, опираясь на армирующие элементы 14 и 15 жесткого каркаса. Глянцевые внутренние поверхности стенок корпуса, изготовленных из прорезиненной ткани, предотвращают образование адгезионных связей частиц муки с материалом стенок. Сыпучий материал, поступивший в бункер, своей массой через опорные стойки 21 вызывает упругую деформацию тензодатчиков 22, расположенных под каждой стойкой, и сигналы с них поступают на весовой терминал 9 бункера, который регистрирует суммарную массу муки. Тем самым обеспечивается надежный контроль массы сыпучего материала, поступившего в бункер при загрузке. По окончании процесса загрузки бункера давление в его корпусе резко изменяется до атмосферного и крышка 11 резко перемещается вниз, ударяясь о сетку 12, при этом слой муки, осевший на крышку, осыпается вниз и за счет самостряхивания обеспечивается очистка крышки, выполняющей функции фильтра. С помощью программного задатчика (на чертеже не показан) в блоке управления 5 оператор устанавливает величину требуемой массы сыпучего материала, разгружаемого в тару, в качестве которой используется дежа 6. После установки дежи под разгрузочным окном герметичной емкости 2 оператор нажимает кнопку пуск блока управления 5, включая привод питателя 20 и вакуум-агрегат 1. Мука из конической части корпуса 18 поступает в питатель 20, в котором проводится непрерывное рыхление и интенсивное проталкивание ее в соединительный шланг 8. Под действием разрежения, создаваемого вакуум-агрегатом 1 происходит перемещение сыпучего материала в герметичную емкость 2 дозатора, заполнение которой контролируется во времени блоком управления 5. Взвешивание заданной дозы сыпучего материала осуществляется при помощи тензодатчика 4 и весового терминала дозатора в блоке управления 5. Дополнительный контроль массы поступившей в дозатор муки оператор осуществляет по показаниям весового терминала 9 бункера. По мере поступления сыпучего материала в герметичную емкость 2 дозатора сигнал с весового терминала в блоке управления 5 сравнивается с сигналом задатчика. За несколько секунд до приближения к заданной массе сыпучего материала автоматически с блока управления 5 поступают команды на остановку питателя 20 и выключение вакуум-агрегата 1. Интервал времени между поступлением сигнала на прекращение действия питателя 20 и вакуум-агрегата 1 и моментом набора заданной массы сыпучего материала в герметичную емкость 2 дозатора заложен в программу блока управления 5 и зависит от характеристик сыпучего материала, например от его удельного веса, влажности и т.п. На цифровом табло блока управления (на чертеже не показано) указывается масса муки, поступившей в дозатор. При разгрузке сыпучего материала из бункера стенки корпуса 16, изготовленные из прорезиненной ткани, под действием упругой деформации вновь сжимаются, сыпучий материал, прилегавший к их внутренней поверхности, обрушивается вниз, и тем самым устраняются условия образования сводов. Таким образом предотвращается отложение материала на стенках вследствие самостряхивания упругих стенок корпуса и тем самым обеспечивается равномерное истечение сыпучего материала из бункера при его разгрузке, что повышает точность дозирования. При достижении заданного веса дозы сыпучего материала, поступившего в дозатор, блок управления 5 через некоторое время выдает отдельную команду на привод заслонки (на чертеже не показана), и мука через разгрузочное окно герметичной емкости 2 дозатора поступает в дежу 6, а затем заслонка вновь закрывается. Цикл дозировки на этом заканчивается, и следующий цикл начинается после установки новой дежи 6.

На предприятии (АО "Мосхлебозавод N 6, г.Москва) был изготовлен и успешно прошел испытания опытный образец заявленного устройства для хранения и дозирования сыпучих материалов, при этом в качестве сыпучего материала использовалась пшеничная мука высшего сорта. Испытания показали, что устройство обеспечивает высокую точность дозирования сыпучего материала, при массе дозы в пределах 20-100 кг погрешность при дозировке не превышала 1,5% при этом в течение трех месяцев эксплуатации не наблюдалось каких-либо отложений муки на внутренней поверхности стенок корпуса бункера, а потери сыпучего материала практически отсутствовали.

Таким образом, заявленное устройство, имеющее более простую конструкцию в сравнении с известным, обладает повышенной точностью дозирования и высокой эргономичностью за счет улучшения санитарных условий при эксплуатации. Дополнительным преимуществом заявленного устройства является более надежная сохранность муки при бестарном хранении, поскольку благодаря устранению отложений муки на стенках корпуса и высокой герметичности корпуса бункера достигается постоянство влажности в объеме бункера и тем самым предотвращается возможность комкования муки и ликвидируются условия проникновения и размножения в ней вредителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компактный дозатор-смеситель сыпучих материалов | 2018 |

|

RU2704192C1 |

| ТЕСТОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1998 |

|

RU2116030C1 |

| Способ оптимизации технологических процессов дозирования, гомогенизации сыпучих компонентов в хлебопечении и подачи их к тестомесильной машине | 2019 |

|

RU2763895C2 |

| СПОСОБ РАССТОЙКИ ТЕСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108040C1 |

| ШНЕКОВЫЙ ДОЗАТОР | 2004 |

|

RU2259313C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| Способ дозирования сыпучих материалов и устройство для его осуществления | 1990 |

|

SU1742128A1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2550641C1 |

| ЛЕНТОЧНЫЙ ВЕСОВОЙ ДОЗАТОР | 2008 |

|

RU2387957C1 |

| РЕГУЛЯТОР РАСХОДА СЫПУЧЕГО МАТЕРИАЛА | 2016 |

|

RU2616351C1 |

Устройство предназначено для использования преимущественно в хлебопекарном производстве. Устройство содержит цилиндрический корпус с коническим выпускным участком. Стенки бункера изготовлены из прорезиненной ткани и имеют толщину 1,5-6 мм с глянцевой внутренней поверхностью. На внешней поверхности корпуса расположены армирующие элементы. Они образуют жесткий каркас. Крышка изготовлена из фильтровальной ткани. Она закреплена по периферии, а ее незакрепленная часть выполнена с возможностью перемещения. Под крышкой укреплена сетка. При ударе о сетку по окончании процесса загрузки бункера происходит самостряхивание фильтра. Под опорными стойками бункера размещены тензодатчики. Тензодатчики подключены к весовому терминалу бункера. Подключенный к выходу бункера питатель через вакуумную систему соединен с герметичной емкостью дозатора. Емкость размещена на платформе, под которой установлен тензодатчик дозатора. Части корпуса сопряжены посредством своих концевых участков. Упругие свойства материала корпуса позволяют осуществлять самостряхивание стенок корпуса в процессе дозирования. Корпус бункера обладает повышенной герметичностью, что обеспечивает надежную сохранность муки при бестарном ее хранении. Устройство позволяет повысить точность дозирования. 3 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 283001, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Козинец А.А | |||

| Установки бестарного хранения и транспортирования муки на хлебозаводах.- М.: Пищевая промышленность, 1973, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-10—Публикация

1997-06-04—Подача