ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

(a) Область применения изобретения

Настоящее изобретение относится к устройству для производства прессованного железа и к устройству для производства литого чугуна, в котором используется это устройство, и более конкретно к устройству для производства прессованного железа путем прессования восстановленных материалов, содержащих непосредственно восстановленное железо, и производства прессованного железа и к устройству для производства литого чугуна, в котором используется это устройство.

(b) Описание уровня техники

Производство чугуна и стали является ядром отрасли, которая поставляет основные материалы, необходимые в конструировании и производстве автомобилей, судов, бытовых предметов и т.д. Кроме того, это - отрасль промышленности, которая имеет наиболее длинную историю, начавшуюся на заре человеческой истории. Чугунолитейные заводы, которые играют центральную роль в чугунолитейной и сталелитейной отрасли, производят сталь из литого чугуна и затем поставляют ее потребителям после производства литого чугуна (т.е. заготовок в расплавленном состоянии) с использованием железной руды и угля в качестве сырья.

В настоящее время приблизительно 60% мирового производства чугуна производится с использованием доменного способа, который развивался с 14-го столетия. В соответствии с доменным способом железную руду, которая прошла через процесс агломерации, и кокс, который производится с использованием битуминозных углей в качестве сырья, загружают вместе в доменную печь, куда также подают кислород, чтобы восстановить железную руду до железа, производя таким образом литой чугун. Доменный способ производства, который наиболее распространен на заводах для производства литого чугуна, требует, чтобы сырые материалы имели прочность, по меньшей мере, определенного заранее уровня и имели зерна с размерами, которые обеспечивают проходимость в печи, принимая во внимание характеристики реакции. По этой причине кокс, который получают обработкой специальных углей, необходим как источник углерода, который используют как топливо и как восстанавливающий агент. Также агломерированная руда, которая прошла последовательный агломерационный процесс, необходима как источник железа.

Соответственно, современный доменный способ требует оборудования для предварительной обработки сырья, такого как оборудование для производства кокса и агломерационного оборудования. Именно, необходимо иметь вспомогательные средства, помимо доменной печи, а также оборудование для предотвращения и минимизации загрязнения, создаваемого вспомогательными средствами. Поэтому большие вложения во вспомогательные средства и оборудование ведут к увеличению стоимости производства.

Чтобы решить проблемы, связанные с доменным способом, во всем мире на чугунолитейных заводах предпринимаются значительные попытки развить процесс восстановительного плавления, с использованием которого производят литой чугун при непосредственном использовании мелких углей в качестве топлива и восстанавливающего агента, и непосредственного использования мелкозернистой руды, которая составляет более 80% мирового производства руды.

В патенте США №5534046 описана установка для производства литого чугуна при непосредственном использовании необработанных углей и мелкозернистой железной руды. Устройство для производства литого чугуна, описанное в патенте США №5534046, содержит трехступенчатые реакторы с кипящим слоем, образующие пузырящийся жидкий слой, и присоединенный к ним газогенератор. Мелкозернистая руда и добавки при комнатной температуре загружаются в первый реактор с кипящим слоем и последовательно проходят через трехступенчатые реакторы с кипящим слоем. Так как горячий восстанавливающий газ, произведенный в плавильном газогенераторе, подается в трехступенчатые реакторы с кипящим слоем, температура железной руды и примесей поднимается при контакте с горячим восстанавливающим газом. Одновременно 90% или более железной руды и примесей восстанавливаются, 30% или более из них спекаются и они загружаются в плавильный газогенератор.

В плавильном газогенераторе путем подачи в него угля образуется плотный слой угля. Таким образом, железная руда и примеси плавятся и шлакуются в плотном слое угля, а затем выпускаются как расплавленный чугун и шлак. Кислород, поступающий из множества фурм, установленных на внешней стенке плавильного газогенератора, сжигает плотный угольный пласт и превращается в горячий восстанавливающий газ. Затем горячий восстанавливающий газ подается в реакторы с кипящим слоем для восстановления железной руды и примесей и выпускается наружу.

Однако, поскольку поток газа с высокой скоростью образуется в верхней части плавильного газогенератора, включенного в вышеуказанное устройство для производства литого чугуна, существует проблема, состоящая в том, что мелкозернистая восстановленная железная руда и агломерированные примеси, загруженные в плавильный газогенератор, вымываются и теряются. Кроме того, когда мелкозернистая восстановленная железная руда и агломерированные примеси загружаются в плавильный газогенератор, существует проблема, состоящая в том, что не может быть обеспечена проходимость газа и жидкости в угольном пласте плавильного газогенератора.

Для решения этих проблем был разработан способ брикетирования мелкозернистого восстановленного железа и примесей и загрузки этих брикетов в плавильный газогенератор. Относящийся к этой разработке патент США №5666638 описывает способ производства овальных брикетов из губчатого железа и устройство, использующее этот способ. Кроме того, патенты США №4093455, №4076520 и №4033559 описывают способ производства плоских или рифленых брикетов из губчатого железа и устройство, использующее этот способ. Мелкозернистое восстановленное железо брикетируют в горячем виде и затем охлаждают и, таким образом, оно превращается в брикеты, сделанные из губчатого железа, чтобы их можно было удобно перевозить на большие расстояния.

Согласно сказанному выше об обычном устройстве для производства брикетов по обеим сторонам валков установлены боковые пластины, чтобы помешать утечке мелкозернистого восстановленного железа наружу во время производства брикетов. Так как устройство для производства брикетов имеет малые размеры, использование прямых боковых пластин может значительно помешать утечке мелкого восстановленного железа.

Однако в случае устройства больших размеров для производства брикетов, даже если оно оборудовано боковыми пластинами, существует проблема, которая заключается в том, что мелкозернистое восстановленное железо может просачиваться наружу, когда в валки загружается большое количество восстановленных материалов, содержащих восстановленное железо. В особенности, поскольку горячие восстановленные материалы, содержащие восстановленное железо, могут находиться на верхней стороне валков, когда в валки загружено большое их количество, количество горячих восстановленных материалов, содержащих восстановленное железо, которое задерживается на верхней стороне валков, значительно возрастает, и проблема состоит в том, что значительное количество восстановленного железа уходит наружу через промежуток, образованный между верхней стороной устройства для производства брикетов и боковыми пластинами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предусматривает решение вышеуказанных проблем и предлагает устройство для производства прессованного железа, которое способно производить большое количество прессованного железа.

Кроме того, настоящее изобретение предлагает устройство для производства литого чугуна, снабженное устройством для производства прессованного железа.

Устройство для производства прессованного железа согласно настоящему изобретению содержит загрузочный бункер, в который загружаются восстановленные материалы, содержащие мелкозернистое восстановленное железо, пару валков, отделенных друг от друга с образованием промежутка между валками, и пару боковых пластин, установленных по сторонам пары валков. Загрузочный бункер содержит проходящие вниз направляющие трубы. Пара валков уплотняет восстановленные материалы, содержащие мелкозернистое восстановленное железо, выпущенное из загрузочного бункера, и создает прессованное железо. Пара боковых пластин препятствует утечке восстановленных материалов, содержащих мелкозернистое восстановленное железо, загруженное в указанный промежуток, и перекрывается с направляющими трубами в направлении оси валков.

Устройство для производства прессованного железа согласно настоящему изобретению может также включать коробку подачи для перемещения к паре валков восстановленных материалов, содержащих мелкозернистое восстановленное железо.

Предпочтительно, чтобы на верхней части боковых пластин были образованы канавки и чтобы канавки близко прилегали к коробке подачи.

Предпочтительно, чтобы боковые пластины содержали герметизирующий элемент для герметизации восстановленных материалов, содержащих мелкозернистое восстановленное железо, при этом герметизирующий элемент установлен в указанных канавках вдоль них.

Сторона герметизирующего элемента может быть прикреплена к канавкам, а сам герметизирующий элемент наклонен относительно канавок.

Предпочтительно, чтобы наклонная поверхность герметизирующего элемента была направлена к внешней стороне промежутка.

Устройство для производства прессованного железа согласно настоящему изобретению может, кроме того, включать коробку подачи для перемещения восстановленных материалов, содержащих мелкозернистое восстановленное железо, к паре валков, и в этом случае герметизирующий элемент может поддерживать коробку подачи.

Герметизирующий элемент может быть выполнен из жароупорной стальной пластины.

Канавки могут содержать первую канавку, образованную вдоль направления расположения пары валков, и вторые канавки, соединенные с обоими концами первой канавки. Вторые канавки могут быть образованы вдоль осевого направления пары валков.

Предпочтительно длина направляющих труб становится длиннее по мере удаления труб от центра указанного промежутка.

Концевая часть и область вокруг концевой части направляющих труб, соответствующие наиболее длинной части направляющих труб, могут перекрываться с поверхностью боковых пластин.

Предпочтительно, чтобы на поверхности боковой пластины, обращенной к паре валков, была выполнена наклонная вогнутая часть, которая перекрывается с направляющей трубой.

В центре вогнутой части боковой пластины может быть выполнена ступенчатая часть вдоль направления расположения валков.

Предпочтительно на направляющей трубе выполнена ступенчатая часть.

Ступенчатая часть боковой пластины и ступенчатая часть направляющей трубы предпочтительно обращены друг к другу.

Устройство для производства прессованного железа согласно настоящему изобретению может, кроме того, включать поддерживающее средство для поддержки боковой пластины. Средство поддержки может быть прикреплено к боковой пластине на противоположной стороне промежутка, так чтобы боковая пластина была расположена между средством поддержки и промежутком. На поверхности средства поддержки может быть выполнено внутреннее пространство, которое прилегает к боковой пластине.

Устройство для производства прессованного железа согласно настоящему изобретению может, кроме того, содержать приспособление для прижатия боковой пластины к указанному промежутку, которое может быть выполнено с возможностью сгиба.

Приспособление для прижатия боковой пластины содержит стержень, один конец которого примыкает к боковой пластине для поддержки и прижатия боковой пластины, а на другом конце образована вогнутая часть, натяжной шпиндель, объединенный с вогнутой частью стержня, внешняя поверхность которого имеет канавки в виде винтовой резьбы, поддерживающий элемент, имеющий отверстие, через которое проходит стержень, колодку, имеющую отверстие, через которое натяжной шпиндель завинчивается и соединяется с отверстием, пружину, вставленную в натяжной шпиндель, и направляющий элемент, через который проходит натяжной шпиндель. Направляющий элемент может быть соединен с обеими сторонами поддерживающего элемента.

Приспособление для прижатия боковой пластины предпочтительно имеет форму стержня.

Предпочтительно, чтобы были установлены по меньшей мере три приспособления для прижатия боковой пластины.

Приспособление для прижатия боковой пластины согласно настоящему изобретению может также содержать раму, установленную с внешней стороны пары валков. Это приспособление может входить в раму и может поддерживать боковую пластину.

Поддерживающий элемент, колодка, пружина и направляющий элемент могут быть объединены друг с другом в указанном порядке от стержня до натяжного шпинделя.

Предпочтительно, чтобы оба конца направляющего элемента были согнуты в направлении прижатия и чтобы направляющий элемент был соединен с обеими сторонами поддерживающего элемента.

На внутренних поверхностях обоих согнутых концов направляющего элемента может быть образована ступенчатая часть для ограничения перемещения колодки.

Центральная часть поддерживающего элемента может быть вставлена между согнутыми частями направляющего элемента и может быть соединена с направляющим элементом посредством штырей.

Направляющий элемент может быть выполнен с возможностью поворота приблизительно на 90° с использованием штырей в качестве оси.

Предпочтительно, чтобы направляющий элемент окружал колодку и стороны пружины.

Колодка предпочтительно имеет форму прямоугольного параллелепипеда, а обе ее стороны предпочтительно обращены к внутренней поверхности направляющего элемента.

Концевая часть поддерживающего элемента может выступать к обеим сторонам поддерживающего элемента и может примыкать к направляющему элементу.

Устройство для производства литого чугуна согласно настоящему изобретению содержит указанное выше устройство для производства прессованного железа, дробилку для дробления прессованного железа, выпущенного из устройства для производства прессованного железа, плавильный газогенератор, в который загружается и плавится размолотое дробилкой прессованное железо.

По меньшей мере один из видов угля, выбранный из группы кусковых углей и угольных брикетов, может подаваться в плавильный газогенератор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Описанные выше и другие свойства и преимущества настоящего изобретения станут более очевидны при подробном описании иллюстративных вариантов изобретения со ссылкой на приложенные чертежи, на которых:

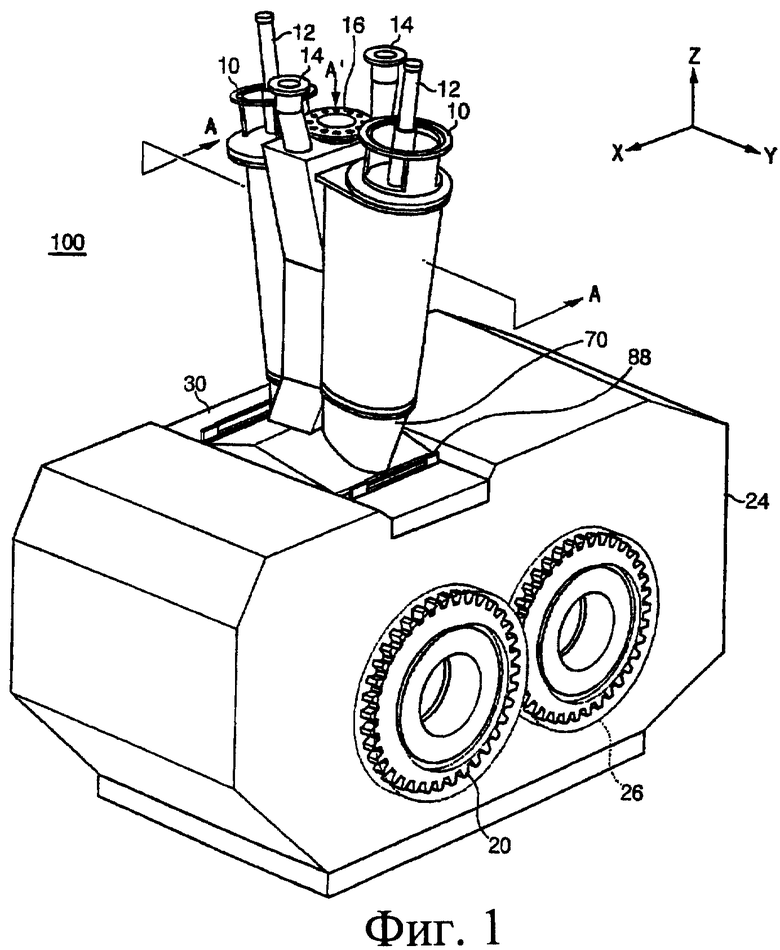

Фиг.1 является схематическим видом в аксонометрии устройства для производства прессованного железа согласно первому варианту выполнения настоящего изобретения.

Фиг.2 является схематическим разрезом по линии А-А, показанной на фиг.1.

Фиг.3 является схематическим видом в аксонометрии боковых пластин, изображенных на фиг.2.

Фиг.4 является разрезом устройства для производства прессованного железа согласно второму варианту выполнения настоящего изобретения.

Фиг.5 является схематическим видом приспособления для прижатия боковой пластины, показанной на фиг.4, в разобранном виде.

Фиг.6 является видом приспособления для прижатия боковой пластины, показанной на фиг.5, в собранном виде.

Фиг.7 является схемой, иллюстрирующей способ разборки приспособления для прижатия боковой пластины, показанной на фиг.4.

Фиг.8 является блок-схемой, показывающей устройство для производства литого чугуна, снабженное устройством для производства прессованного железа согласно первому варианту настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже иллюстративные варианты настоящего изобретения описаны со ссылкой на приложенные чертежи, чтобы специалисты смогли осуществить настоящее изобретение. Однако настоящее изобретение может быть осуществлено в различных модификациях и таким образом не ограничивается вариантами выполнения, описанными ниже.

Варианты выполнения настоящего изобретения объяснены ниже со ссылкой на фиг.1-8. Варианты выполнения настоящего изобретения только иллюстрируют настоящее изобретение, при этом настоящее изобретение не ограничивается этими вариантами.

На фиг.1 схематически показано устройство 100 для производства прессованного железа, содержащее загрузочный бункер 10 и пару валков 20. К концам валков прикреплены шестерни, посредством чего пара валков соединена и они вращаются вместе. Конструкция устройства для производства прессованного железа, показанного на фиг.1, только иллюстрирует настоящее изобретение, при этом настоящее изобретение не ограничивается этой конструкцией. Таким образом, устройство для производства прессованного железа может быть модифицировано и может иметь другую конструкцию.

Восстановленные материалы, содержащие мелкозернистое восстановленное железо, загружают в загрузочный бункер 10 через отверстие 16, расположенное в его центре, вдоль направления, показанного стрелкой А'. Восстановленные материалы, содержащие мелкозернистое восстановленное железо, производятся из железной руды. Эти восстановленные материалы, кроме того, содержат агломерированные примеси и восстанавливаются, проходя через многоступенчатые реакторы с кипящим слоем. Восстановленные материалы, содержащие мелкозернистое восстановленное железо, произведенное другими способами, могут быть загружены в загрузочный бункер 10. На верхней стороне загрузочного бункера 10 выполнены вентиляционные отверстия 14, через которые удаляется газ, произведенный горячими восстановленными материалами, содержащими мелкозернистое восстановленное железо.

Загрузочный бункер 10 содержит проходящие вниз направляющие трубы 70. Направляющие трубы 70 вставлены в коробку подачи, расположенную ниже, и к тому же объединены. Коробка 30 подачи тесно примыкает к боковым пластинам 80 (показанным на фиг.2), которые перекрываются с направляющими трубами 70 вдоль осевого направления валков 20 (направление оси Y).

В загрузочном бункере 10 установлены шнековые загрузчики 12. Шнековые загрузчики 12 выпускают восстановленные материалы, содержащие мелкозернистое восстановленное железо, загруженное в загрузочный бункер 10, в промежуток между парой валков 20. Здесь промежуток означает пространство, образованное между валками вдоль продольного направления пары валков. Шнеки 122 (показаны на фиг.2), установленные на нижнем конце шнековых загрузчиков 12, выгружают вниз восстановленные материалы, собравшееся в их нижних частях, благодаря силе тяжести при вращении двигателем (не показан). Двигатель установлен в верхнем конце загрузчиков 12. Скребки 124 (показаны на фиг.2), установленные на загрузчиках 12, удаляют мелкозернистое восстановленное железо, прилипшее к внутренним стенкам загрузочного бункера 10.

Пара валков 20 расположена в корпусе 24. Валки 20 отделены друг от друга и, таким образом, между ними образован промежуток. Пара валков 20 сжимает восстановленные материалы, содержащие восстановленное железо, выгруженное загрузчиками 12, и таким образом производит прессованное железо. На внешней стороне валка 20 прикреплена крышка 26.

На фиг.2 показана внутренняя часть устройства для производства прессованного железа, изображенного на фиг.1. Увеличенный фрагмент на фиг.2 показывает в увеличенном виде боковую пластину 80, поддерживающую обе стороны пары валков 20.

Восстановленные материалы, содержащие мелкозернистое восстановленное железо, загружают в коробку 30 посредством загрузчиков 12 через направляющие трубы 70. Коробка 30 установлена ниже загрузочного бункера 10 и переносит восстановленные материалы, содержащие мелкозернистое восстановленное железо, к паре валков 20. Коробка 30 образует нижний промежуток, выпуклый в сторону загрузочного бункера 10. Коробка 30 имеет такую конструкцию, позволяющую обеспечить устойчивый слой из большого количества загруженных восстановленных материалов, содержащих мелкозернистое восстановленное железо. Поэтому можно подходящим образом доставлять восстановленные материалы, содержащие мелкозернистое восстановленное железо, к центру промежутка пары валков 20.

Кроме того, длина направляющих труб 70 становится больше по мере их отхода от центра промежутка. Следовательно, можно эффективно распределить восстановленные материалы, содержащие восстановленное железо, во внутреннее пространство коробки 30 подачи, таким образом изготовляя прессованное железо в центре валков без каких-либо помех. Концевые части 701 и область вокруг концевых частей 701 направляющих труб 70, соответствующие участкам направляющих труб самой большой длины, перекрываются с поверхностями боковых пластин 80. Следовательно, восстановленные материалы, содержащие восстановленное железо, которые выпускаются из направляющих труб 70, не просачиваются наружу, а плавно подаются к промежутку, образованному между валками 20.

Боковые пластины 80 установлены по обеим сторонам промежутка, образованного между валками 20. Боковые пластины 80 предотвращают просачивание наружу восстановленных материалов, содержащих мелкозернистое восстановленное железо, попадающих в промежуток.

Большое количество указанных восстановленных материалов попадает на нижнюю сторону коробки 30 и там застаивается, таким образом существует большая вероятность того, что мелкозернистое восстановленное железо просочится наружу. Чтобы предотвратить просачивание восстановленного железа, близко примыкающая часть, выполненная между коробкой 30 и боковыми пластинами 80, должна быть хорошо герметизирована. Поэтому на верхней части пары боковых пластин 80 выполнены канавки 82, которые тесно примыкают к коробке 30, и таким образом, коробка 30 поддерживается герметизирующим элементом 84, расположенным в канавках 82. При использовании этого способа предотвращена течка наружу мелкозернистого восстановленного железа. Так как элемент 84 наклонен, утекающее восстановленное железо захватывается в нижней части герметизирующего элемента 84 и не уходит наружу. Таким образом, указанные восстановленные материалы, которые входят в коробку 30, не теряются и можно осуществить стабильный процесс производства.

Как показано в увеличенном фрагменте на фиг.2, на каждой направляющей трубе 70 выполнена ступенчатая часть 703. Кроме того, в центре вогнутой части 86 каждой боковой пластины 80 вдоль направления расположения валков 20 выполнена ступенчатая часть 861. Так как ступенчатая часть 703 направляющей трубы 70 и ступенчатая часть 861 боковой пластины 80 обращены друг к другу, предотвращен выход мелкозернистого восстановленного железа через перекрытое пространство, образованное между трубой 70 и боковой пластиной 80. Именно препятствия из ступенчатых частей, которые обращены друг к другу, выполнены в проходе, образованном между трубой 70 и боковой пластиной 80, и таким образом предотвращена утечка восстановленного железа наружу.

Помимо этого, устройство для производства прессованного железа содержит поддерживающее средство 88 для поддерживания боковых пластин 80. Поддерживающее средство 88 прикреплено к боковым пластинам 80 на противоположных сторонах промежутка, так что боковые пластины расположены между поддерживающим средством и промежутком. Поддерживающее средство 88 поддерживает боковые пластины 80. Верхняя часть поддерживающего средства 88 проходит к верхней части коробки 30. Боковые пластины 80 могут быть собраны через верхнее отверстие в коробке 30. На поверхности поддерживающего средства 88, которая примыкает к боковым пластинам 80, выполнен внутренний зазор 89. Таким образом, области, в которых поддерживающее средство 88 примыкает к пластинам 80, минимальны, что сохраняет однородное распределение тепла и предохраняет от сдвига при теплопередаче.

На фиг.3 показаны боковые пластины, представленные на фиг.2, в разобранном виде. Увеличенный фрагмент на фиг.3 подробно показывает канавки 82, выполненные на верхней стороне боковых пластин.

Пара валков, хотя они и не показаны на фиг.3, расположены в направлении оси X между парой боковых пластин 80, расположенных в направлении оси Y. Поддерживающее средство 88, установленное снаружи боковых пластин 80, прижимает боковые пластины 80 к валкам 20. Для присоединения его болтами на наружной стороне поддерживающего средства 88 выполнено отверстие 87. Отверстие 87 сделано в форме длинного канала, поглощающего расширение и сжатие боковых пластин, когда боковые пластины 80 расширяются от температуры.

Канавки 82 выполнены на верхней части боковых пластин 80 и тесно примыкают к коробке подачи 30 (показано на фиг.2). Герметизирующие элементы 84 прикреплены вдоль канавок 82. Герметизирующие элементы 84 могут быть прикреплены посредством сварки, а также другими способами.

Как показано на увеличенном фрагменте на фиг.3, каждая из канавок 82 содержит первую канавку 822 и пару вторых канавок 824. Первая канавка 822 выполнена вдоль направления расположения пары валков (не показаны). Вторые канавки 824 соединены с обоими концами первой канавки 822 и расположены вдоль осевого направления пары валков (не показаны). Так как первая канавка 822 и вторые канавки 824 выполнены вокруг валков, а канавки 82 тесно примыкают к коробке подачи 30, по существу предотвращена утечка наружу восстановленного железа.

Наклонные герметизирующие элементы 84 установлены в канавках 82, а их стороны 841 прикреплены к канавкам 82. Крепление может быть выполнено путем сварки, а также посредством различных других способов. Особенно предпочтительно, чтобы наклонные поверхности элементов 84 были направлены к внешним сторонам промежутка. Таким образом, элементы 84 поддерживают коробку 30, тесно примыкая к боковым пластинам 80, направляя таким образом восстановленное железо, идущее наружу, к нижним частям наклонных поверхностей элементов 84 и улавливая его там. При использовании этого способа сводится к минимуму количество мелкозернистого восстановленного железа, которое уходит наружу.

Поскольку герметизирующие элементы 84 расположены на близко расположенной поверхности между боковыми пластинами 80 и коробкой 30 и удерживают восстановленное железо от утечки наружу, они находятся в горячей среде. Поэтому элементы 84 предпочтительно выполнены из жароупорной стальной пластины, чтобы выдержать высокую температуру. В качестве жароупорной стали может использоваться нержавеющая сталь. Например, может использоваться сталь STS310S.

На поверхности каждой боковой пластины 80 выполнены ступенчатая часть 861 и наклонная вогнутая часть 86, обращенные к паре валков вдоль направления расположения валков, при этом они перекрываются с направляющей трубой 70 (показано на фиг.2). Следовательно, можно предотвратить утечку мелкозернистого восстановленного железа, загруженного из направляющих труб, осуществляя стабильный процесс производства.

В устройстве для производства прессованного железа, имеющего такую структуру, боковые пластины сводят к минимуму количество уходящего наружу мелкозернистого восстановленного железа. Поэтому становится возможным не только предотвратить рост стоимости производства восстановленных материалов, содержащих мелкозернистое восстановленное железо, но также производить прессованное железо стабильно.

На фиг.4 показана внутренняя конструкция устройства 150 для производства прессованного железа согласно второму варианту выполнения настоящего изобретения. Конструкция устройства 150 согласно второму варианту выполнения настоящего изобретения такая же, как и конструкция устройства 100 согласно первому варианту выполнения настоящего изобретения за исключением приспособления 90 для прижатия боковых пластин. Поэтому для обозначения одинаковых элементов использованы одинаковые номера позиций.

Приспособление 90 прижимает боковые пластины 80 к промежутку, более стабильно фиксируя пластины 80. Следовательно, можно эффективно удерживать мелкозернистое восстановленное железо от утечки. Так как приспособление 90 выполнено с возможностью сгиба, становится возможным разбирать и собирать его всякий раз, когда боковые пластины 80 ремонтируются.

Так как приспособление 90 имеет вид стержня, можно поддерживать разные места боковых пластин 80. Чтобы прижимать боковые пластины 80, установлены по меньшей мере три таких приспособления 90. Таким образом, мелкозернистое восстановленное железо удерживается от утечки наружу. В особенности, поскольку боковые пластины 80 имеют форму, близкую к треугольной, предпочтительно, чтобы три приспособления 90 были установлены в виде треугольника.

Элементы, содержащиеся в устройстве 150 для производства прессованного железа, снаружи защищает рама 29. Приспособление 90 проходит насквозь раму 29 и поддерживает боковые пластины 80. Соответственно, хотя давление и действует на боковые пластины 80, становится возможным сдерживать давление при помощи приспособления 90, поддерживаемого рамой 29.

Конструкция приспособления для прижатия боковых пластин согласно варианту выполнения изобретения объяснена подробно ниже со ссылкой на фиг.5.

На фиг.5 показано приспособление 90, показанное на фиг.4, в разобранном виде. Конструкция приспособления 90, показанного на фиг.5, является только иллюстрацией настоящего изобретения, которое этим не ограничивается. Поэтому приспособление 90 осуществлено в других формах.

Каждое приспособление 90 содержит стержень 92, поддерживающий элемент 94, колодку 96, пружину 98, направляющий элемент 91 и натяжной шпиндель 93. Поддерживающий элемент 94, колодка 96, пружина 98 и направляющий элемент 91 соединены друг с другом в надлежащем порядке от стержня 92 до натяжного шпинделя 93.

Элемент 92 имеет форму стержня. Левый конец стержня 92 (на фиг.5) примыкает к боковой пластине и оказывает на нее давление. На правом конце стержня 92 выполнена вогнутая часть 921, которая изготовлена с использованием сверла. Натяжной шпиндель 93 вставлен в вогнутую часть 921. В отверстие 901, выполненное в центре стержня 92, вставлен разделяющий штырь (не показан). Разделяющий штырь предохраняет приспособление 90 от разделения при его отделении от устройства 150 для производства прессованного железа.

Стержень 92 проходит насквозь через отверстие, выполненное в поддерживающем элементе 94. Концевая часть 941 поддерживающего элемента 94 выступает наружу с обеих его сторон, при этом поддерживающий элемент 94 имеет вид буквы Т. Поддерживающий элемент 94 примыкает к направляющему элементу 91. Кроме того, в центре поддерживающего элемента 94 выполнено отверстие 943, которое соединено с направляющим элементом 91 с использованием штырей 905. Кроме того, в концевой части 941 поддерживающего элемента 94 выполнена пара отверстий 945. Поддерживающий элемент 94 скрепляют с рамой 29 (показано на фиг.4) с использованием винтов 903, проходящих через отверстия 945. Таким образом, приспособление 90 для прижатия боковых пластин 90 может быть устойчиво закреплено.

Колодка 96 имеет форму прямоугольного параллелепипеда. Натяжной шпиндель 93 соединен с отверстием, выполненным в колодке 96, с возможностью перемещения вперед и назад вдоль направления прижатия посредством упругости пружины 98.

Пружина 98 состоит из множества перекрывающихся тарельчатых элементов. Пружина 98 вставлена в натяжной шпиндель 93 и расположена между колодкой 96 и направляющим элементом 91. Стержень 92 прижимается к боковой пластине посредством перемещения колодки 96 в соответствии с силой давления.

Оба конца направляющего элемента 91, через который насквозь проходит натяжной шпиндель 93, согнуты в направлении прижатия (влево на фиг.5). Таким образом, направляющий элемент 91 имеет форму  Центральная часть поддерживающего элемента 94 вставлена между согнутыми частями направляющего элемента 91 и соединена с ним посредством штырей 905. На внутренней поверхности обоих согнутых концов направляющего элемента 91 выполнена ступенчатая часть 911. Ступенчатые части 911 соединены с колодкой 96 и ограничивают движение колодки 96.

Центральная часть поддерживающего элемента 94 вставлена между согнутыми частями направляющего элемента 91 и соединена с ним посредством штырей 905. На внутренней поверхности обоих согнутых концов направляющего элемента 91 выполнена ступенчатая часть 911. Ступенчатые части 911 соединены с колодкой 96 и ограничивают движение колодки 96.

Натяжной шпиндель 93, имеющий форму цилиндра, соединен с вогнутой частью 921 стержня 92 и давит на стержень 92. На переднем конце натяжного шпинделя 93 выполнена выступающая часть 931, которая соединена с вогнутой частью 921 стержня 92, и поэтому можно предотвратить заглубление натяжного шпинделя 93. Так как на тыльном конце шпинделя 93 образована головка 933 болта, имеющая форму шестиугольного столбика, натяжной шпиндель 93 можно плавно поворачивать. Кроме того, на внешней поверхности шпинделя 93 выполнены канавки в форме винтовой резьбы, и, таким образом, шпиндель 93 можно соединить с отверстием колодки 96 путем завинчивания. Следовательно, шпиндель 93 может давить на пружину 98 путем перемещения колодки 96 вперед и назад.

На фиг.6 показано приспособление 90 для прижатия боковых пластин, изображенное на фиг.5, на котором все элементы соединены вместе.

Как показано на фиг.6, стержень 92, на одном конце которого присоединен натяжной шпиндель, перемещается вперед при повороте головки 933 болта шпинделя 93. При использовании этого способа может быть прижата пластина 80, которая примыкает к другому концу стержня 92. Пластина 80 прижимается внутренним давлением устройства 150, а затем давит на приспособление 90. Однако давление может быть смягчено, так как колодка 96 и пружина 98, расположенные в приспособлении 90, действуют как отталкивающая сила.

Направляющий элемент 91 окружает стороны колодки 96 и пружину 98 будучи соединен со стержнем 92. Поэтому колодка 96 и пружина 98, расположенные между поддерживающим элементом 94 и направляющим элементом 91, не могут отделиться. Кроме того, так как колодка 96, имеющая форму прямоугольного параллелепипеда, обращена к внутренней поверхности направляющего элемента 91, она не может поворачиваться. Поэтому приспособление 90 может постоянно поддерживать равномерную силу прижатия, действующую на боковые пластины 80.

В особенности, так как направляющий элемент 91 соединен с поддерживающим элементом 94 с помощью штырей 905, он может быть повернут на приблизительно прямой угол при использовании штырей 905 в качестве оси. Таким образом, так как стержень 92 может свободно перемещаться вперед и назад, приспособление 90 может быть отделено от устройства 150 во время ремонта боковых пластин 80.

На фиг.5 проиллюстрирован процесс разборки приспособления 90, которое объединено с устройством 150. Как показано на фиг.5, путем поворота направляющего элемента 91, стержень 92 может быть отделен от устройства 150 в направлении, показанном стрелкой.

Сначала натяжной шпиндель 93 поворачивают, а затем его отделяют от стержня 92. Затем направляющий элемент 91 поворачивают вниз. Так как оконечная часть стержня 92 выступает наружу, стержень 92 можно вытащить. С использованием этого способа приспособление 90 может быть легко разобрано. Так как приспособление 90 может быть легко удалено, когда боковые пластины 80 ремонтируются, замена и обслуживание боковых пластин 80 упрощаются.

На фиг.8 показано устройство 200 для производства литого чугуна, снабженное устройством 100 для производства прессованного железа согласно первому варианту выполнения настоящего изобретения. Хотя устройство 200, снабженное устройством 100 согласно первому варианту выполнения настоящего изобретения, показано на фиг.8, оно только иллюстрирует настоящее изобретение, которое этим не ограничивается. Таким образом, устройство 200 может быть снабжено устройством 150 для производства прессованного железа согласно второму варианту выполнения настоящего изобретения.

Устройство 200, показанное на фиг.8, содержит устройство 100 для производства прессованного железа, дробилку 40 и плавильный газогенератор 60. Дробилка 40 разрушает прессованное железо, выпущенное из устройства 100. Прессованное железо, которое было раздроблено в дробилке 40, загружается в плавильный газогенератор 60 и там плавится. Кроме того, может быть также предусмотрен накопительный бункер 50 для временного хранения прессованного железа, которое дробится в дробилке 40. Так как конструкция дробилки 40 и плавильного газогенератора 60 известны специалистам в этой области техники, их подробное объяснение опущено.

В плавильный газогенератор 60 загружают по меньшей мере один из видов угля, выбранный из группы кусковых углей и угольных брикетов. Обычно, например, кусковой уголь - это уголь, имеющий размер куска 8 мм или более, который собран в производящем районе. Кроме того, например, угольные брикеты - это уголь, который создан посредством собирания угля, имеющего размер зерна 8 мм или менее, в производящем районе, его измельчения и формования прессом.

Путем загрузки в плавильный газогенератор 60 кускового угля или угольных брикетов в нем образуется плотный слой угля. К плавильному газогенератору 60 подают кислород, а затем плавят прессованное железо. Литой чугун выпускают через выпускное отверстие. Таким образом можно производить литой чугун, имеющий высокое качество,

Так как устройство для производства прессованного железа согласно настоящему изобретению содержит боковые пластины, объединенные с направляющими трубами, может быть эффективно предотвращена утечка мелкозернистого восстановленного железа.

Так как вогнутые части, образованные на поверхности боковых пластин, наклонены и перекрываются с направляющими трубами, направляющие трубы удобно монтировать.

Кроме того, так как в центре каждой вогнутой части каждой боковой пластины вдоль направления расположения валков образована ступенчатая часть, существует преимущество, состоящее в том, что вогнутые части удобно изготавливать.

В поддерживающем средстве выполнено внутреннее пространство, сохраняющее однородное распределение температуры, и, таким образом, боковые пластины удерживаются от сдвига, возникающего в результате теплового удара.

Так как устройство для производства прессованного железа согласно настоящему изобретению содержит приспособление для прижатия боковых пластин, боковые пластины эффективно прижимаются.

Так как приспособление для прижатия боковых пластин имеет форму стержня, место прижатия может быть свободно отрегулировано, при этом может быть использовано много таких мест.

Так как приспособление для прижатия боковых пластин поддерживается во время прохождения через раму, боковые пластины могут прочно поддерживаться.

Так как направляющий элемент может быть повернут приблизительно под прямым углом, приспособление для прижатия боковых пластин может быть легко демонтировано.

Устройство для производства литого чугуна согласно настоящему изобретению содержит вышеописанное устройство для производства прессованного железа, что позволяет производить литой чугун, имеющий высокое качество.

Хотя настоящее изобретение показано и описано со ссылкой на иллюстративные варианты выполнения изобретения, специалистам будет понятно, что могут быть сделаны различные изменения в форме и деталях без отклонения от сущности и объема изобретения, определенных в формуле изобретения.

Устройство для производства прессованного железа содержит загрузочный бункер для загрузки в него восстановленных материалов, содержащих мелкозернистое восстановленное железо, пару валков, отделенных друг от друга с образованием промежутка между ними, и пару боковых пластин, установленных по сторонам пары валков. Загрузочный бункер содержит проходящие вниз направляющие трубы, объединенные в коробке подачи. Валки уплотняют восстановленные материалы, выпущенные из загрузочного бункера, с получением прессованного восстановленного железа. Коробка герметично примыкает к боковым пластинам, которые расположены с перекрытием направляющих труб в осевом направлении валков и предотвращают утечку восстановленных материалов, входящих в промежуток между валками. 2 н. и 29 з.п. ф-лы, 8 ил.

1. Устройство для производства прессованного железа, содержащее загрузочный бункер для загрузки в него восстановленных материалов, содержащих мелкозернистое восстановленное железо, который содержит проходящие вниз направляющие трубы, объединенные в коробке подачи, пару валков, отделенных друг от друга с образованием промежутка между валками, уплотняющих указанные восстановленные материалы, выпущенные из загрузочного бункера, с получением прессованного железа, пару боковых пластин, установленных по сторонам пары валков и предотвращающих утечку восстановленных материалов, содержащих мелкозернистое восстановленное железо, входящих в указанный промежуток, причем коробка подачи герметично примыкает к боковым пластинам, которые расположены с перекрытием направляющих труб в осевом направлении валков.

2. Устройство по п.1, в котором коробка подачи выполнена с возможностью перемещения к паре валков восстановленных материалов, содержащих мелкозернистое восстановленное железо.

3. Устройство по п.2, в котором на верхней части боковых пластин выполнены канавки, которые близко примыкают к коробке подачи.

4. Устройство по п.1, в котором боковые пластины содержат герметизирующие элементы для герметизации восстановленных материалов, содержащих мелкозернистое восстановленное железо, установленные в канавках вдоль них.

5. Устройство по п.4, в котором стороны герметизирующих элементов прикреплены к канавкам, а сами герметизирующие элементы наклонены относительно канавок.

6. Устройство по п.5, в котором наклоненные поверхности герметизирующих элементов направлены к внешним сторонам указанного промежутка.

7. Устройство по п.5, в котором коробка подачи выполнена с возможностью перемещения восстановленных материалов, содержащих мелкозернистое восстановленное железо, к паре валков, причем герметизирующие элементы поддерживают коробку подачи.

8. Устройство по п.5, в котором герметизирующие элементы выполнены из жаропрочных стальных пластин.

9. Устройство по п.1, в котором канавки содержат первую канавку, выполненную вдоль направления расположения пары валков, и вторые канавки, соединенные с обоими концами первой канавки и выполненные вдоль осевого направления пары валков.

10. Устройство по п.1, в котором длина направляющих труб становится длиннее по мере удаления труб от центра указанного промежутка.

11. Устройство по п.10, в котором концевая часть и область вокруг концевой части направляющих труб, соответствующие наиболее длинной части направляющих труб, перекрываются с поверхностью боковых пластин.

12. Устройство по п.10, в котором на поверхности боковых пластин, обращенной к паре валков, выполнены наклонные вогнутые части, перекрывающиеся с направляющими трубами.

13. Устройство по п.12, в котором в центре вогнутых частей боковых пластин вдоль направления расположения валков выполнены ступенчатые части.

14. Устройство по п.13, в котором на направляющих трубах выполнены ступенчатые части.

15. Устройство по п.14, в котором ступенчатые части боковых пластин и ступенчатые части направляющих труб обращены друг к другу.

16. Устройство по п.1, которое также содержит поддерживающее средство для поддержки боковых пластин, которое прикреплено к боковым пластинам с противоположной стороны указанного промежутка, так что боковые пластины расположены между поддерживающим средством и промежутком, причем на поверхности поддерживающего средства выполнены внутренние пространства, примыкающие к боковым пластинам.

17. Устройство по п.1, которое также содержит приспособление для прижатия боковых пластин к указанному промежутку, выполненное с возможностью сгибания.

18. Устройство по п.17, в котором приспособление для прижатия боковых пластин содержит стержень, один конец которого примыкает к боковым пластинам, а на другом конце выполнена вогнутая часть, натяжной шпиндель, который объединен с вогнутой частью стержня и внешняя поверхность которого имеет канавки в виде винтовой резьбы, поддерживающий элемент, имеющий отверстие, через которое проходит указанный стержень, колодку, имеющую отверстие, через которое натяжной шпиндель завинчивают и соединяют с отверстием, пружину, вставленную в натяжной шпиндель, направляющий элемент, через который проходит натяжной шпиндель и который соединен с обеими сторонами поддерживающего элемента.

19. Устройство по п.18, в котором приспособление для прижатия боковых пластин имеет форму стержня.

20. Устройство по п.18, в котором установлены по меньшей мере три приспособления для прижатия боковых пластин.

21. Устройство по п.18, в котором приспособление для прижатия боковых пластин дополнительно содержит раму, установленную на внешней стороне пары валков, причем указанное приспособление проходит в раму и поддерживает боковые пластины.

22. Устройство по п.18, в котором поддерживающий элемент, колодка, пружина и направляющий элемент соединены друг с другом в указанном порядке от стержня к натяжному шпинделю.

23. Устройство по п.18, в котором оба конца направляющего элемента согнуты в направлении прижатия, а направляющий элемент соединен с обеими сторонами поддерживающего элемента.

24. Устройство по п.18, в котором на внутренней поверхности обоих согнутых концов направляющего элемента выполнены ступенчатые части для ограничения перемещения колодки.

25. Устройство по п.18, в котором центральная часть направляющего элемента вставлена между согнутыми частями направляющего элемента и соединена с направляющим элементом посредством штырей.

26. Устройство по п.25, в котором направляющий элемент выполнен с возможностью поворота на угол приблизительно 90° с использованием штырей в качестве оси.

27. Устройство по п.18, в котором направляющий элемент окружает колодку и стороны пружины.

28. Устройство по п.27, в котором колодка имеет форму прямоугольного параллелепипеда, и обе ее стороны обращены к внутренней поверхности направляющего элемента.

29. Устройство по п.18, в котором концевая часть поддерживающего элемента выступает наружу с двух сторон поддерживающего элемента и примыкает к направляющему элементу.

30. Устройство для производства литого чугуна, содержащее устройство для производства прессованного железа по п.1, дробилку для дробления прессованного железа, выпущенного из устройства для производства прессованного железа, плавильный газогенератор, в который загружают прессованное железо, размельченное дробилкой, и в котором этот чугун плавят.

31. Устройство по п.30, в котором по меньшей мере один из видов угля, выбранный из группы кусковых углей и угольных брикетов, подают в плавильный газогенератор.

Приоритет по пунктам:

30.06.2004 по пп.17-29;

16.07.2004 по пп.1-16 и 30-31.

| US 5666638 A, 09.09.1997 | |||

| DE 9318843 U1, 28.04.1994 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2009-05-10—Публикация

2005-06-30—Подача