Изобретение относится к области утилизации военной техники и боеприпасов путем расснаряжения и утилизации составных частей артиллерийских снарядов с использованием гидрокавитационного разрушения массива энергетического материала, а именно к способам и устройствам для определения механической стойкости таких материалов к эродирующим и силовым воздействиям затопленной кавитирующей струи. При разработке установок для удаления или вымывания взрывчатых веществ (ВВ) и смесевых твердых ракетных топлив (СТРТ) из снарядов и корпусов РДТТ с помощью струйной кавитации с требуемой производительностью и экономичностью необходимо знать характеристики механической стойкости ВВ и СТРТ к воздействиям такой струи, чтобы обоснованно выбирать режимы струйного разрушения кавитирующей струей.

Для этого необходимы устройства, позволяющие определить характеристики механической стойкости на малых образцах энергетических материалов (ВВ и СТРТ) в условиях, которые должны быть близкими к тем, которые планируется иметь в вымывных агрегатах для реальных изделий, снаряженных энергетическими материалами.

Известны устройства для проведения испытаний материалов под воздействием затопленной кавитирующей струи жидкости в виде камеры с каналами для подвода и отвода среды, соплом, установленным в канале для подвода среды, и держателя цилиндрического образца [1]. При работе задают расстояние между срезом сопла и поверхностью образца, подают под давлением рабочую среду во входной патрубок и воздействуют струей из сопла на поверхность образца. В ходе испытания поддерживают заданное соотношение между гидростатическим давлением в камере и давлением на срезе сопла. После испытания камеру вскрывают, извлекают образец и определяют эрозионный унос материала путем взвешивания и обмера зоны эрозии [2].

Кроме собственно камеры автономные устройства для проведения испытаний обычно включают емкость для рабочей жидкости, обычно воды, систему подачи воды высокого давления с насосом высокого давления, систему отвода воды из камеры после фильтрации обратно в емкость рабочей жидкости по замкнутому циклу и измерительные приборы.

Недостаток применения известных устройств для проведения испытаний связан с тем, что основными испытуемыми материалами обычно являются металлы, т.е. материалы с высокой стойкостью к эрозионному разрушению. Энергетические материалы обладают низкими механическими свойствами, и эта их особенность позволяет проводить кавитационное эрозионное разрушение в корпусах боеприпасов и вымывание фрагментов ВВ из корпусов безопасно с достаточно высокой производительностью. Известные устройства позволяют определять статические характеристики эрозии, например локальный износ, в то время как при практической реализации способа вымывания осуществляют движение (траверсирование) кавитирующей струи по поверхности с достаточно высокой окружной скоростью. Таким образом, нужны данные об эрозионных характеристиках материалов в условиях траверсирования струи с определением взаимосвязей между производительностью эрозии, скоростью траверсирования, давлением подачи воды, диаметром сопла и расстоянием между соплом и поверхностью материала. Эти условия включают также осуществление эрозии затопленной струей с давлением подачи 10…50 МПа при давлении в вымывной камере 0,1…0,3 МПа.

Известны лабораторные макетные устройства для определения эрозионных характеристик инертных материалов, моделирующих реальные энергетические материалы, содержащие систему подачи рабочей жидкости (воды) под высоким давлением, открытый контейнер с водой в качестве камеры вымывания, погруженное в воду струйное сопло на штативе и пластинку из исследуемого материала, закрепленную под соплом. Общими недостатками таких устройств является низкая производительность, низкая точность установки расстояния между срезом сопла и поверхностью образца, невозможность регулирования давления в камере вымывания, большой объем воды в контейнере, который после испытания оказывается загрязненным абразивными продуктами разрушения [3].

Наиболее близким и принятым за прототип техническим решением является устройство, выполненное в соответствии со стандартизованным методом испытаний материалов на стойкость к струйной кавитационной эрозии ASTM G134-95(2001) [4].

Испытательное устройство содержит заполняемую водой испытательную кювету, в которой помещен образец исследуемого материала и кавитирующее сопло, ось которого направлена по нормали к поверхности образца. Испытательная кювета снабжена окнами для визуального наблюдения за процессом эрозии образца. Расстояние между соплом и поверхностью образца устанавливают путем перемещения вдоль оси держателя образца. Образец имеет диаметр 12 мм, и для его замены удаляют держатель образца из корпуса вместе с уплотняемой втулкой или отдельно от нее и затем производят обратную операцию установки держателя с новым образцом на торце. Кроме кюветы в устройство входят замкнутый контур циркуляции воды, включающий систему подачи воды высокого давления, систему отвода и очистки воды и измерительные приборы. С помощью микрометрического винта устанавливают расстояние между соплом и образцом, заполняют кювету водой и включают подачу воды высокого давления на заданное время. После этого удаляют воду из кюветы, извлекают образец из кюветы и проводят обмеры, взвешивание и другие исследования.

Недостатком известного устройства является невозможность определения характеристик эрозии в условиях траверсирования поверхности образца кавитирующей струей, при которых на эрозию оказывают влияние не только давление жидкости на выходе из сопла и расстояние между соплом и образцом, но и скорость перемещения (траверсирования) струи над поверхностью. Из экспериментов известно, что это влияние является нелинейным и имеет максимум. Удаление ВВ из снарядов целесообразно проводить при максимальной скорости эрозии для повышения производительности установки. При исследовании эрозионных характеристик металлов время испытания достигает нескольких часов для получения достаточного для взвешивания эрозионного уноса исследуемого материала. Медленность процесса позволяет использовать ручное управление при настройке режима испытания. При исследовании эрозионных характеристик энергетических материалов время испытания составляет несколько секунд для получения лунки в материале глубиной 10…15 мм, вследствие чего требуется предварительная настройка режима испытания и автоматизация проведения испытания, необходимая также по условиям техники безопасности.

Технической задачей, решаемой настоящим изобретением, является придание устройству возможности измерения характеристик эрозионного уноса материала образца при траверсировании с различными скоростями поверхности образца кавитирующей струей с заданными параметрами при соблюдении требований работы с энергетическими материалами.

Решение поставленной технической задачи достигается тем, что в устройстве для определения характеристик разрушения энергетических материалов струйной кавитацией, выполненном на основе заполненной водой испытательной кюветы в виде корпуса с параллельными прозрачными окнами, взаимосвязанными по расположению кавитирующим соплом и образцом, со смещаемым вдоль оси держателем образца и средствами измерения условий внутри корпуса и на входе в него, и включенной через гидравлические вход и выход в замкнутый контур рабочей воды со средствами нагнетания воды, регулирования давления и расхода воды, очистки воды. В испытательной кювете держатель образца выполнен в виде поворотного вала, на свободном конце которого внутри корпуса закреплен несущий диск с круговым образцом. Ось вала имеет несколько ступеней смещения по вертикали относительно оси кавитирующего сопла. Вал кинематически соединен со средствами измерения и фиксации расстояния от кавитирующего сопла до поверхности образца и внешним регулируемым приводом вращательного движения. В нижней части корпуса выполнен съемный отстойник фрагментов энергетического материала. Средства измерения и фиксации расстояния от кавитирующего сопла до поверхности образца включают скрепленную с корпусом испытательной кюветы измерительную линейку с передним и задним фиксаторами осевого положения дискового позиционера, закрепляемого на валу.

Сравнительный анализ существенных признаков прототипа и предлагаемого устройства показывает, что отличительными признаками предложения являются те, в соответствии с которыми:

- ось поворотного вала установлена со смещением по вертикали относительно оси сопла;

- образец выполнен в виде вращающегося круга;

- образец через поворотный вал соединен с регулируемым приводом вращательного движения;

- в донной части корпуса кюветы выполнен съемный отстойник фрагментов энергетического материала.

Сущность настоящего изобретения будет более понятна из рассмотрения чертежей, где:

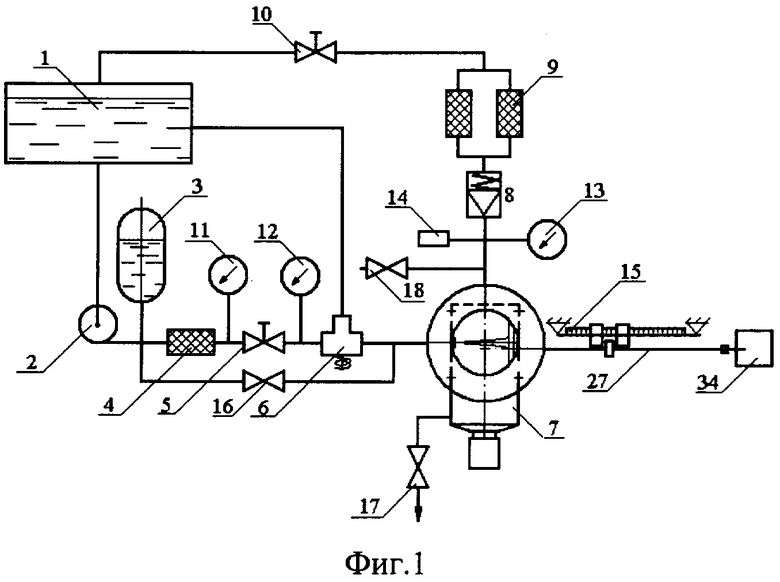

- фиг. 1 представляет общую гидравлическую схему устройства для определения характеристик разрушения энергетических материалов струйной кавитацией;

- фиг. 2 дает схематический вид испытательной кюветы для определения характеристик разрушения энергетических материалов под воздействием одиночной струи из кавитирующего сопла и описания примера выполнения устройства по настоящему изобретению.

Как можно видеть на фиг.1, замкнутый контур рабочей воды содержит водяную емкость 1, соединенную трубопроводом с насосом высокого давления 2. Далее вниз по потоку установлены демпфер 3 для сглаживания колебаний давления, фильтр 4 для очистки воды от примесей, дроссельный вентиль 5 регулирования давления подачи воды, электрический трехходовой клапан 6 для направления воды высокого давления либо по байпасной линии обратно в водяную емкость 1, либо в испытательную кювету 7. На выходе из испытательной кюветы установлен настраиваемый клапан противодавления 8, выход которого соединен с блоком фильтров 9 и далее со сливным подпорным дроссельным вентилем 10. Приборное оснащение замкнутого контура включает датчик давления или манометр давления на входе 11, датчик давления или манометр 12 перед кавитирующим соплом, датчик давления или манометр 13 в испытательной кювете, датчик температуры 14 в испытательной кювете, измерительную линейку 15. В замкнутый контур рабочей воды также входят линия заполнения водой испытательной кюветы 7 с ручным вентилем 16, ручной вентиль 17 слива воды из испытательной кюветы и вентиль дренажа 18 испытательной кюветы при сливе.

На фиг.2 схематично представлена испытательная кювета 7 устройства, содержащая прямоугольный корпус из листового материала 19 с двумя круговыми окнами 20 на передней и задней сторонах корпуса. Окна закрыты пластинами 21 из органического стекла, которые прижаты к корпусу 19 с помощью фланцев 22 с крепящими болтами (не показаны). На одной из боковых сторон закреплена резьбовая втулка 23 для ввертывания кавитирующего сопла (не показано), выходное сечение которой выступает внутрь корпуса. Другая боковая сторона 24 корпуса снабжена люком, закрытым съемной крышкой 25, закрепленной болтами на корпусе 19. Герметизация крышки 25 осуществлена с помощью прокладок (не показаны). Оси крышки люка 25 и резьбовой втулки 23 находятся в одной плоскости, параллельной плоскостям передней и задней стенок корпуса 19. Крышка люка 25 содержит вертикальный ряд втулок 26 или резьбовых гнезд для втулок прохода в корпус 19 вала 27 поворота несущего диска 28 с закрепленным на нем образцом 29 энергетического материала. На внешней части поворотного вала 27 закреплен дисковый позиционер 30, входящий в зазор между передним 31 и задним 32 фиксаторами на измерительной линейке 15. Свободный конец вала 27 через разъемную муфту 33 соединен с регулируемым приводом вращательного движения 34, осуществляющим, например, 1 оборот вала за 5…100 с. Ось верхней втулки 26 смещена вниз в вертикальной плоскости от оси резьбовой втулки 23 на 10…15 мм.

Испытательная кювета снабжена отстойником 35. Он выполнен в виде патрубка 36 в донной части корпуса испытательной кюветы 19 и закрыт резьбовой крышкой 37, в которую устанавливается стакан 38 для сбора фрагментов. После слива воды из испытательной кюветы через кран 17 вскрывают резьбовую крышку 37 и вынимают стакан 38 с массой разрушенного энергетического материала. Дно кюветы для лучшего сбора фрагментов выполнено из наклонных секций, сходящихся к патрубку.

При работе готовят образцы 29 энергетических материалов и закрепляют их на несущих дисках 28 с помощью клея или прижимных приспособлений. Толщину образцов принимают в зависимости от механических характеристик энергетических материалов от 5 до 30 мм из условия, чтобы ожидаемая глубина прорезаемой канавки не превышала толщины образца. Диаметр образцов принимают в зависимости от скорости траверсирования и требуемой представительной длины прорезанной канавки. В случае исследования энергетических материалов с низкой растворимостью компонентов энергетического материала в воде применяют образцы энергетического материала по размеру несущего диска 28 с последовательным проведением испытаний при траверсировании на различных радиусах без смены образца.

При испытаниях с образцами энергетических материалов, содержащих компоненты с высокой растворимостью в воде, используют одноразовые образцы минимального диаметра, обеспечивающие получение требуемой представительной длины прорезаемой канавки.

Представительная длина - это длина по окружности следа действия кавитирующей струи, минимальная и достаточная для определения всех эрозионных характеристик энергетического материала. У образцов с повышенной эрозионной стойкостью и малой эрозией материала представительную длину принимают большей, чем для материалов с низкой эрозионной стойкостью, для получения навески эродированного материала, взвешивание которой даст массу в пределах допустимой погрешности.

Вскрывают боковой люк снятием крышки 25. Пропускают поворотный вал 27 через втулку 26 с уплотнительными кольцами и закрепляют на его конце несущий диск 28 с образцом 29. Закрывают боковой люк крышкой 25. Соединяют с помощью муфты 33 вал 27 и регулируемый привод 34 вращательного движения, устанавливают вал привода в нулевое положение. Смещают поворотный вал 27 вдоль оси до заданной позиции по x/d, где х - заданное линейное расстояние по оси от выходного сечения сопла до внешней поверхности образца энергетического материала 29 толщиной h, d - минимальный диаметр сопла. Если внешняя поверхность образца неровная, то за толщину образца принимают среднее значение по обмерам неровностей с помощью профилометра. За значение х принимают величину х=x0-h, причем расстояние x0 определяют по положению позиционера 30 на измерительной линейке 15. Положение позиционера 30 x0=0 по измерительной линейке 15 будет при упоре несущего диска 28 в выходное сечение кавитирующего сопла, закрепленного в резьбовой втулке 23. Фиксируют вал 27 на заданной позиции по продольному перемещению с помощью переднего 31 и заднего 32 фиксаторов на измерительной линейке, между которыми помещается дисковый позиционер 30 поворотного вала.

Для настройки испытательной кюветы на получение большего радиуса прорезаемой канавки вал 27 пропускают через расположенную ниже втулку 26.

Включают в работу замкнутый контур рабочей воды. С помощью насоса и дроссельного вентиля 5 устанавливают заданное высокое давление подачи с заданным расходом по работе через байпасный контур. Заполняют испытательную кювету водой, отбираемой из контура. Настраивают клапан противодавления 8 на выходе из испытательной кюветы на заданную величину давления в испытательной кювете. Включают осветительные приборы визуального наблюдения и видеосъемки через окна. Переключают трехходовой клапан 6 на подачу воды высокого давления через кавитирующее сопло. При возникновении струи на входе из кавитирующего сопла в резьбовой втулке 23 включают регулируемый привод 34 вращательного движения несущего диска 28 с закрепленным на нем образцом 29 энергетического материала. Приход воды через сопло в испытательную кювету вызывает повышение в ней давления, избыточное давление преодолевает силу сжатия пружины клапана противодавления 8, и вода отводится через фильтры 9 обратно в водяную емкость 1.

Тяжелые и крупные фрагменты разрушенного материала под действием силы тяжести опускаются в отстойник. Из отстойника их извлекают после каждого испытания для контрольного взвешивания, анализа морфологии и механизма разрушения. Испытания по гидрокавитационному вымыванию из снарядов гексогенового ВВ A-IX-2 показали, что гранулометрический состав продуктов разрушения зависит от рабочего давления, причем с ростом давления доля крупных фракций, таких как 3…10 мм и более 10 мм, возрастает.

После достижения представительной длины траверсирования выключают подачу воды высокого давления (переключают на работу в байпасный контур) и вращение вала 27 и перенастраивают режим работы, уменьшают, например, x/d путем изменения позиции х0 по продольному перемещению. После фиксации вала 27 в новой позиции включают подачу воды высокого давления через кавитирующее сопло и после появления струи на выходе сопла включают регулируемый привод вращательного движения несущего диска с образцом энергетического материала, если тот имеет достаточно места на окружности разрушения материала для получения еще одной представительной длины траверсирования.

При автоматической работе одновременно производят переключение трехходового клапана 7 на работу в испытательную кювету и запуск регулируемого привода 34 на заданное время работы.

Если энергетический материал не содержит компонентов с высокой растворимостью в воде, то с целью дальнейшего использования материала образца для испытаний отключают испытательную камеру от замкнутого контура, сливают из нее воду, снимают крышку люка, переставляют вал 27 на другую втулку 26 и вновь закрывают испытательную кювету, после чего выставляют вал 27 в нулевое положение по вращению. Заполняют испытательную кювету водой и продолжают испытания.

Первичная обработка результатов включает:

- расчет исходных данных (мощность кавитирующей струи N=P0Q, параметр кавитации

, x/d),

, x/d),

где Р0 - давление подачи воды в кавитирующее сопло, Q - объемный расход воды через кавитирующее сопло; PK - давление в испытательной кювете; ρ - плотность воды; V - скорость истечения из кавитирующего сопла; d - минимальный диаметр проточного тракта кавитирующего сопла;

- определение длины дуговой канавки на образце и расчет скорости траверсирования с использованием времени испытания;

- определение массы уноса за единицу времени (по массе отстоя);

- определение площади поверхности эрозионного разрушения (обмером);

- определение площади поверхности растрескивания (обмером);

- определение глубины разрушения (обмером);

- определение фракционного состава уноса (рассевом массы отстоя).

Обобщенными выходными данными по разрушаемому энергетическому материалу являются энергия кавитационного разрушения в МДж/кг, удельный расход воды кг/кг, зависимость энергии кавитационного разрушения от скорости траверсирования.

Применение устройства для предварительного определения характеристик разрушаемых энергетических материалов позволит для заданной производительности установки определить проектные данные по энергопотреблению, гидравлическим характеристикам замкнутого контура воды, число кавитирующих сопел. В результате будет сокращено время проектирования и изготовления установки, а также сокращено время доводки характеристик установки до проектных параметров.

При переходе на разрушение новых энергетических материалов использование базовых данных по этим материалам позволит сократить период адаптации к новому материалу, поскольку уже известно его поведение в условиях воздействия кавитирующей струи.

Устройство предпочтительно размещается в специальном боксе с облегченной крышей и бронедверями, снабженными сигнализацией и блокировкой закрытия. На пульт управления вне бокса выводятся манометры исходного давления, давления в испытательной кювете, маховик дроссельного вентиля настройки высокого давления, маховик дроссельного вентиля давления слива, тумблер трехходового клапана, пакетный выключатель насоса, тумблер регулируемого привода вращательного движения, пусковые устройства видеокамер и монитор.

В качестве образцов могут быть использованы срезы снарядов, полученные отрезанием с помощью пил или абразивно-струйного резания.

Источники информации

1. SU 1620913, 1991 (Глазков Н.М. и др.).

2. SU 1652883, 1991 (Родионов В.П., В.А. Маслов, А.Ю. Шульте).

3. Yanaida K., Nakaya M. et al. Waterjet Cavitation Performance of Submerged Horn Shaped Nozzles//Proceedings of the 3-rd US Water Jet Conference, May 1985, p.266-280.

4. Soyama H., Kumano H. The Fundamental Threshold Level - a New Parameter for Predicting Cavitation Erosion Resistance//Journal of Testing and Evaluation, 2002, Vol.30, № 5, p.421-431.

Изобретение относится к области утилизации боеприпасов. Устройство выполнено в виде заполненной водой испытательной кюветы с кавитирующим соплом и образцом энергетического материала, расположенным по нормали к оси сопла. Образец выполнен в виде вращающегося диска, ось вращения которого смещена от оси кавитирующего сопла. При работе кавитирующего сопла на поверхности образца возникает круговой след от траверсирования струи с заданной окружной скоростью. Радиус следа изменяют путем регулирования величины смещения оси вращения кругового диска относительно оси кавитирующего сопла. Устройство, включающее также замкнутый контур рабочей воды, позволяет задавать энергетические характеристики кавитирующей струи, расстояние от сопла до образца и скорость траверсирования. Обеспечивается возможность определения скорости уноса массы, фракционный состав продуктов разрушения, геометрические параметры разрушения поверхности, удельная энергия разрушения и удельный расход воды на разрушение. 1 з.п. ф-лы, 2 ил.

1. Устройство для определения характеристик разрушения энергетических материалов струйной кавитацией, выполненное в виде заполненной водой испытательной кюветы, содержащей корпус с параллельными прозрачными окнами, взаимосвязанными по расположению кавитирующим соплом и образцом, со смещаемым вдоль оси держателем образца и средствами измерения условий внутри корпуса и на входе в него, и включенной через гидравлические вход и выход в замкнутый контур рабочей воды со средствами нагнетания воды, регулирования давления и расхода воды, очистки воды, отличающееся тем, что держатель образца испытательной кюветы выполнен в виде поворотного вала, на свободном конце которого внутри корпуса закреплен несущий диск для образца в виде круга, при этом ось поворотного вала выполнена со ступенями смещения по вертикали относительно оси кавитирующего сопла, поворотный вал кинематически соединен со средствами измерения и фиксации расстояния от кавитирующего сопла до поверхности образца и внешним регулируемым приводом вращательного движения, а в нижней части корпуса выполнен съемный отстойник для сбора фрагментов энергетического материала.

2. Устройство по п.1, отличающееся тем, что средства измерения и фиксации расстояния от кавитирующего сопла до поверхности образца выполнены в виде скрепленной с корпусом испытательной кюветы измерительной линейки с передним и задним фиксаторами дискового позиционера, закрепленного на валу.

| Soyama H., Kumano H., The Fundamental Threshold Level - a New Parameter for Predicting Cavitation Erosion Resistance, Journal of Testing and Evaluation, 2002, v.30, № 5, pp.421-431 | |||

| УСТАНОВКА До1Я ИСПЫТАНИЯ МАТЕРИАЛОВ НА СОПРОТИВЛЕНИЕ КАВИТАЦИОННОЙ ЭРОЗИИ | 0 |

|

SU212591A1 |

| Устройство для исследования кавитационной эрозии металлов | 1989 |

|

SU1620913A1 |

| Способ испытания материалов при кавитационном изнашивании | 1989 |

|

SU1652883A1 |

Авторы

Даты

2009-05-10—Публикация

2008-02-05—Подача