Изобретение относится к технике гидродинамической очистки поверхностей внутренних поверхностей деталей от наслоений и отложений и может быть использовано, в частности, для очистки внутренних поверхностей лопаток турбин реактивных авиационных двигателей.

Изобретение основано на возникновении в определенном диапазоне изменения гидродинамических параметров струйного истечения жидкости явления кавитации и ее эрозионной способности разрушать материалы.

Известен способ поверхностной обработки деталей [1], согласно которому обработку проводят струей жидкости, а создание динамического усилия обеспечивают за счет схлопывания кавитационных каверн непосредственно на обрабатываемой поверхности детали. Обработка поверхности детали осуществляется в режиме постоянной кавитации, а вся деталь или только часть обрабатываемой поверхности вместе с кавитирующей струей помещается в камеру.

Недостатком известного способа является низкая эффективность при обработке деталей с внутренними полостями.

Известен также способ испытания материалов при кавитационном изнашивании [2], согласно которому с целью сокращения продолжительности испытания за счет увеличения интенсивности изнашивания регулируют гидростатическое давление в камере и давление на срезе сопла и испытания проводят при давлениях, удовлетворяющих определенным условиям отношения этих параметров и относительного расстояния от среза сопла до поверхности образца.

Недостатком такого способа является то, что в нем не учитываются собственные резонансные амплитудно-частотные характеристики разрушаемого с помощью кавитации материала, что снижает эффективность кавитационного воздействия.

Наиболее близким по технической сущности к предлагаемому техническому решению является известный способ очистки, реализованный в устройстве [3], содержащем кавитационный насадок в форме конфузора, сообщающегося с диффузором. Напротив диффузора расположен отражательный элемент. Конфузор сообщен с диффузором посредством двухступенчатого цилиндрического участка. В известном способе струйный поток жидкости из сопла кавитационного насадка имеет цилиндрическую форму, которая воздействуя на отложения, расположенные в щелевых зазорах деталей, не обеспечивает достаточной эффективности их разрушения и выноса.

Целью настоящего изобретения является повышение эффективности разрушения материалов отложений в щелевых полостях деталей путем воздействия на отложения газопаровыми охлопывающимися пузырьками, образовавшимися в потоке жидкости, истекающей из возбудителя кавитации щелевого типа, и задания основных динамических и геометрических параметров струйного истечения в диапазоне существования кавитации для создания условий максимальной пульсации гидродинамического давления как внутри самой суперкавитационной каверны так и ее самой с параметрами, равными или приближенными к параметрам собственных резонансных колебаний материала наслоений и отложений, что приводит к кумулятивному, взрывоподобному их разрушению.

Особенно большое значение это имеет для лопаток турбин реактивных авиационных двигателей, которые имеют щелевые полости, предназначенные для вентиляции лопаток во время работы двигателей.

Указанные щелевые полости в технологическом процессе изготовления лопастей заполняются керамической массой, которая затвердевает после изготовления делали и которая очень трудно удаляется при очистке щелевых полостей.

Технический результат, заключающийся в устранении недостатка протипа [3], а именно - в повышении эффективности очистки деталей с узкими щелевыми полостями, в предлагаемом способе очистки внутренних поверхностей деталей, например, полых лопаток турбин реактивных авиационных двигателей, основанном на воздействии на очищаемую зону струей жидкости под давлением, истекающей из сопла возбудителя кавитации, струю жидкости формируют в затопленном объеме с регулируемым расходом жидкости в струе, достигается тем, что деталь со щелевой полостью размещают в закрытой емкости, заполненной жидкостью, при этом на выходе сопла возбудителя кавитации формируют струю жидкости с плоской формой, размеры поперечного сечения которой соответствуют размерам щелевой полости детали в поперечнике, фиксируют положение детали в упомянутой емкости на заданном расстоянии открытого щелевого отверстия детали от щелевого сопла возбудителя кавитации, причем при воздействии истекающей из сопла рабочей жидкости на материал отложений обеспечивают высокое содержание газопаровых пузырьков в струе с оказанием суммарного гидродинамического и эрозионного воздействия на отложения путем регулировки амплитуды и частоты внутренних и наружных пульсаций давления в струе жидкости с достижением собственных резонансных колебаний материала отложений или приближением к зоне резонанса для максимального разрушения отложений в щелевой полости детали, при этом в затопленной емкости поддерживают статическое давление, соответствующее максимальной эрозионной способности кавитации.

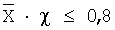

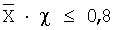

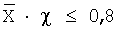

При этом эрозионное разрушение отложений проводят в соответствии с выражением:

,

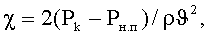

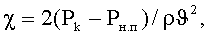

,

где

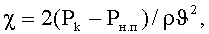

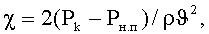

- относительное расстояние от среза возбудителя кавитации до разрушаемой поверхности, в м, χ - параметр кавитации, l - расстояние от возбудителя кавитации до поверхности лопатки с наслоениями, в м, d0 - внутренний диаметр возбудителя кавитации, в м; при этом число кавитации χ определяют в соответствии с выражением:

- относительное расстояние от среза возбудителя кавитации до разрушаемой поверхности, в м, χ - параметр кавитации, l - расстояние от возбудителя кавитации до поверхности лопатки с наслоениями, в м, d0 - внутренний диаметр возбудителя кавитации, в м; при этом число кавитации χ определяют в соответствии с выражением:

где Рк - противодавление в затопленной емкости, в МПа; Рн.п - давление насыщенных паров, в МПа; ρ - плотность жидкости, в кг/м3; ϑ - скорость потока, в м/с.

Технический результат достигается также тем, что эрозионную способность кавитации регулируют путем изменения соотношения параметра кавитации χ к относительному расстоянию  от среза возбудителя кавитации до разрушаемой поверхности.

от среза возбудителя кавитации до разрушаемой поверхности.

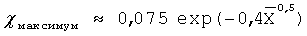

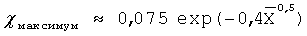

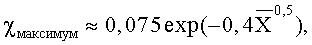

Кроме того, указанный технический результат достигается тем, что кавитацию осуществляют при параметре кавитации χмаксимум, соответствующем максимальному эрозионному разрушению материала, в соответствии с выражением:

,

,

где  - относительное расстояние от среза возбудителя кавитации до очищаемой поверхности, l - расстояние от сопла возбудителя кавитации до очищаемой поверхности, в м, d0 - внутренний диаметр сопла возбудителя кавитации, в м.

- относительное расстояние от среза возбудителя кавитации до очищаемой поверхности, l - расстояние от сопла возбудителя кавитации до очищаемой поверхности, в м, d0 - внутренний диаметр сопла возбудителя кавитации, в м.

где Рк - противодавление в затопленной емкости, в МПа; Рн.п - давление насыщенных паров, в МПа; ρ - плотность жидкости, в кг/м3; ϑ - скорость потока, в м/с.

Сущность изобретения поясняется чертежами, где:

- на фиг.1 представлена функциональная схема устройства для реализации предлагаемого способа;

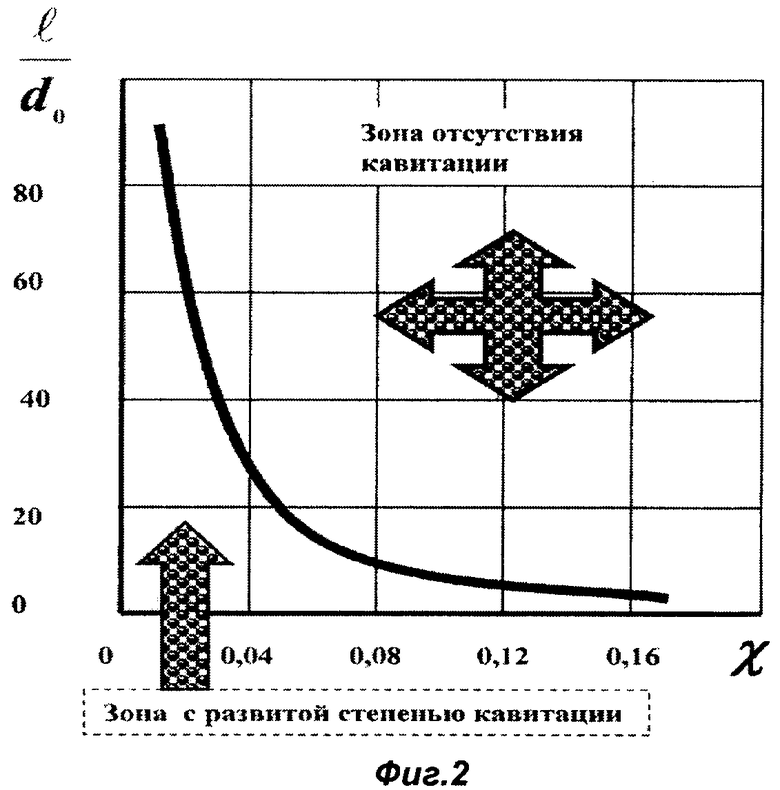

- на фиг.2 представлен график, поясняющий существование диапазона кавитации в струйных потоках;

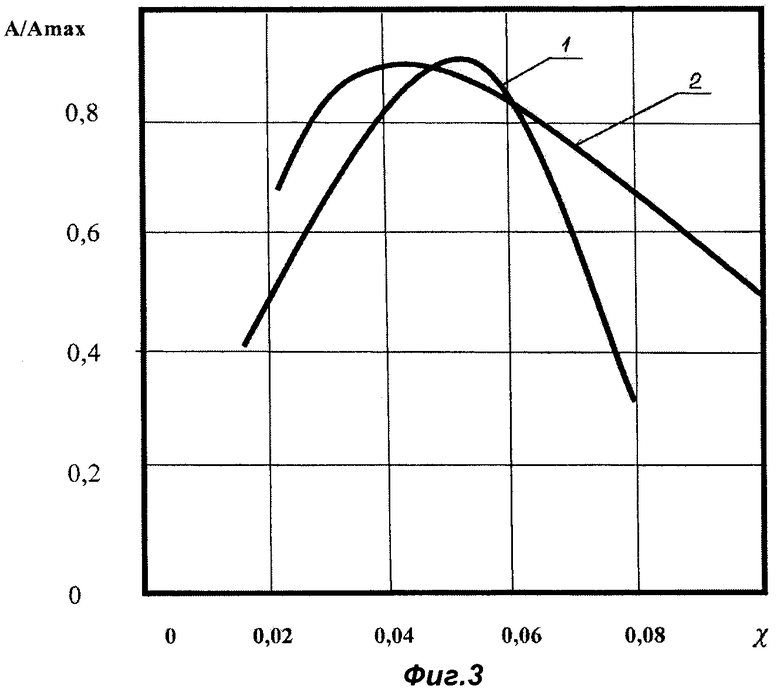

- на фиг.3 представлены графики изменения относительной А/Amax амплитуды пульсации гидродинамического давления в струйном потоке;

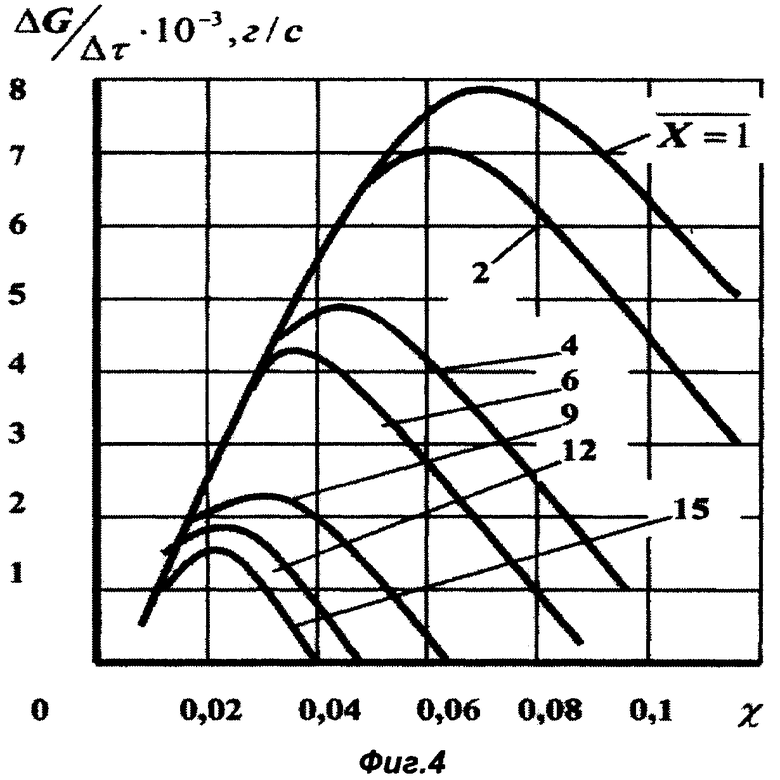

- на фиг.4 представлено семейство функциональных кривых интенсивности кавитационной эрозии разрушения материала;

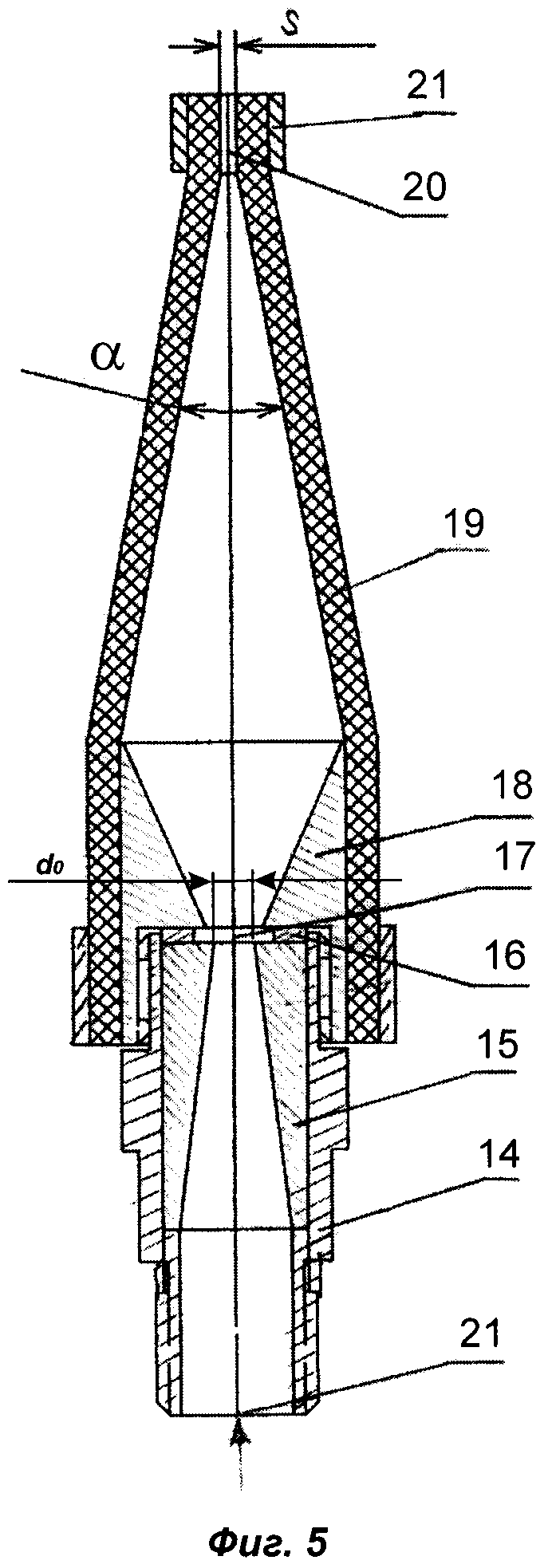

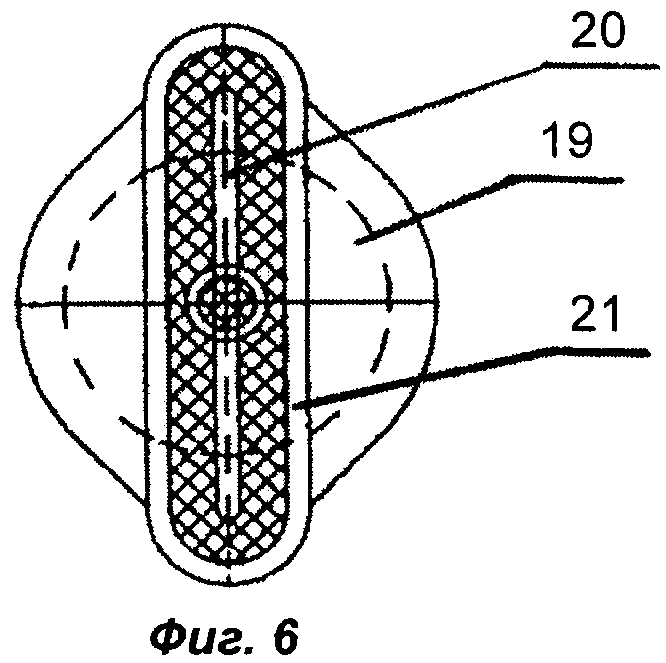

- на фиг.5, 6 изображена конструкция возбудителя кавитации щелевого типа (фиг.5 - вид сбоку в разрезе, фиг.6 - вид сверху).

Предлагаемый способ очистки реализуется следующим образом.

Способ очистки заключается в формировании кавитирующей струи жидкости плоской формы и выборе таких гидродинамических и гидростатических параметров давления в струйном потоке, которые обеспечивают максимальные гидродинамические пульсации струйного потока с частотой, близкой к резонансной частоте собственных колебаний материала наслоения внутри щелевой полости деталей, а также в выборе таких геометрических параметров суперкавитационной каверны скопления газопаровых пузырьков, которые наиболее эффективно влияют на эрозионную способность кавитационного потока в месте его контакта с разрушаемым материалом.

Последовательность операций в способе поясняется примером реализации в одном из возможных вариантов устройства, показанного на фиг.1.

Рабочая жидкость - вода от насоса высокого давления (не показан) через систему шлангов 1 подается к возбудителю кавитации 2 щелевого типа, из которого вытекает под давлением Ро, в виде плоскощелевого суперкавитационного потока 3, в закрытую емкость 4, заполненную той же жидкостью.

В емкость 4 помещается деталь - лопатка 5, положение которой строго фиксируется своей внутренней полостью относительно щелевого потока 3. Плоскощелевой поток 3, истекающий из возбудителя кавитации 2, содержит массу газопаровых пузырьков, перемещающихся вместе с потоком и оказывающих как динамическое, так и эрозионное пульсирующее кавитационное воздействие на наслоения 6, находящиеся внутри полости лопатки 5. Отложения под действием плоскощелевой струи жидкости разрушаются и выносятся через боковые щелевые отверстия 7 лопатки 5.

В заполненной жидкостью емкости 4 статическое давление Рк поддерживается в диапазоне максимальной эрозионной способности кавитации путем регулирования этого давления в отводящем трубопроводе 8 вентилем 9 и контролируется манометром 10.

Входное давление воды, поступающей к возбудителю кавитации 2, регулируется насосом и контролируется манометром 11.

Путем регулировки входного давления и противодавления в емкости 4 создаются пульсации давления в струйном потоке с такими параметрами, которые равны или близки к собственным резонансным колебаниям материала, что фиксируется датчиком 12, подключенным к спектроанализатору 13.

Эрозионное разрушение материала отложений внутри полости лопатки 5 осуществляется при возбуждении кавитации в струйном потоке жидкости, которую проводят в соответствии с выражением:

, где

, где

- относительное расстояние от среза возбудителя 2 кавитации до разрушаемой поверхности, м, χ - параметр кавитации, l - расстояние от возбудителя 2 кавитации до поверхности лопатки 5 с наслоениями, в м, d0 - внутренний диаметр (см. фиг.5) возбудителя 2 кавитации, м; при этом параметр кавитации χ задают в соответствии с выражением:

- относительное расстояние от среза возбудителя 2 кавитации до разрушаемой поверхности, м, χ - параметр кавитации, l - расстояние от возбудителя 2 кавитации до поверхности лопатки 5 с наслоениями, в м, d0 - внутренний диаметр (см. фиг.5) возбудителя 2 кавитации, м; при этом параметр кавитации χ задают в соответствии с выражением:

где Рк - противодавление в затопленной емкости 4, МПа; Рн.п - давление насыщенных паров, МПа; ρ - плотность жидкости, кг/м3; ϑ - скорость потока, м/с.

Зависимость изменения параметров струйного потока, истекающего из возбудителя кавитации, влияющих на диапазон существования кавитации, представлена на фиг.2.

При истечении струйного потока жидкости в затопленную емкость 4 этой же жидкостью при перепаде давления на срезе возбудителя 2 кавитации ΔР≥0,6 МПа и скорости потока ϑпотока≥40 м/с зарождается кавитация и в дальнейшем при увеличении скорости истечения образуется суперкавитационная каверна определенной структуры и геометрических размеров в виде факела с массой парогазовых пузырьков.

Суперкавитационная каверна имеет ярко выраженные ограниченные со всех сторон размеры скопления газопаровых пузырьков. Путем регулирования гидростатического давления Рк в окружающей струйный поток среде и конфигурации внутреннего сечения возбудителя кавитации можно влиять на изменение геометрических размеров факела суперкавитационной каверны.

Испытания образцов из различных материалов, на которые воздействовали струйным суперкавитационным потоком при различных параметрах, показали, что такое воздействие системы приводит к эрозионному разрушению поверхности материала с интенсивностью и скоростью уноса разрушенных отложений, зависящими от величины изменения амплитуды и частоты колебаний системы, близкими к параметрам собственных колебаний и частоты материала отложений.

На фиг 3. представлены графики изменения относительной А/Amax амплитуды: пульсации (где А и Amax - соответственно текущая и максимальная амплитуды) гидродинамического давления в струйном потоке (линия 1) и относительной амплитуды собственных колебаний материала (линия 2) в зависимости от изменения параметра кавитации χ при постоянном расстоянии от среза возбудителя 2 кавитации  до поверхности разрушаемого материала.

до поверхности разрушаемого материала.

На фиг.4 представлены графики зависимости интенсивности эрозионного разрушения материала в зависимости от параметра кавитации при различных значениях относительного расстояния от возбудителя кавитации до поверхности разрушения материала.

Как видно из фиг.4, интенсивность эрозионного выноса материала изменяется по кривым с максимумом. Причем величина максимума интенсивности - неодинаковая для различных значений относительного расстояния от возбудителя кавитации до разрушаемой поверхности.

Можно сделать вывод (см. фиг.3 и 4), что значением интенсивности эрозионного разрушения материала можно управлять путем изменения значений параметра кавитации и изменением значений относительного расстояния от возбудителя кавитации до поверхности материала.

Максимальное значение интенсивности эрозионного разрушения материала при различных параметрах относительного расстояния  и кавитации χмаксимум соответствует резонансной частоте и амплитуде колебаний давления в струйном потоке и частоте и амплитуде собственных колебаний разрушаемого материала.

и кавитации χмаксимум соответствует резонансной частоте и амплитуде колебаний давления в струйном потоке и частоте и амплитуде собственных колебаний разрушаемого материала.

Максимальная интенсивность эрозии материала достигается при выполнении условия:

,

,

где  относительное расстояние от среза возбудителя кавитации до обрабатываемой поверхности, l - расстояние от возбудителя кавитации до поверхности преграды, в м, d0 - внутренний диаметр возбудителя кавитации, м, а

относительное расстояние от среза возбудителя кавитации до обрабатываемой поверхности, l - расстояние от возбудителя кавитации до поверхности преграды, в м, d0 - внутренний диаметр возбудителя кавитации, м, а

где Рк - противодавление в затопленной полости, МПа; Рн.п - давление насыщенных паров, МПа; ρ - плотность жидкости, кг/м3; ϑ - скорость потока, м/с.

На фиг.5 представлена конструкция возбудителя кавитации щелевого типа. Возбудитель кавитации состоит из корпуса 14, внутри которого вставлен конфузор 15, опирающийся на шайбу 16, образующую расширительную камеру 17, переходящую в диффузор 18. На диффузор 18 насажен конфузор 19 с углом схождения α=14-20°, переходящий в щелевое плоское отверстие 20, имеющее ширину S, равную или близкую к ширине щели лопатки турбины.

Конфузор 19 с внешней стороны имеет эластичную обечайку 21, которая способна изменять ширину S щели на выходе. Рабочая жидкость к возбудителю кавитации щелевого типа подается к входу 22. На фиг.6 изображен вид сверху на возбудитель кавитации со стороны щелевого отверстия 20.

Рабочая жидкость (вода), поступающая от насоса высокого давления (не показан) поступает на вход 22 возбудителя кавитации (фиг 5), проходит цилиндрический участок корпуса 14, далее по внутренней поверхности конфузора 15 поступает в расширительную камеру 17, образуемую шайбой 16, и далее в диффузор 18.

В процессе такого перемещения жидкости в расширительной камере 17 за счет снижения статического давления в потоке жидкости, которое меньше давления насыщенных паров, возникают газопаровые пузырьки, перемещающиеся вместе с потоком в диффузор 18. В диффузоре 18 газопаровые пузырьки сжимаются за счет увеличения статического давления в потоке жидкости и начинают интенсивно всхлопывать, перемещаясь вместе с потоком в конфузор 19, где струйный суперкавитационный поток формируется в плоскощелевой поток и истекает через щель 20 в щель лопатки 5 турбины (фиг.1).

Охлопывающиеся газопаровые пузырьки воздействуют на отложения, находящиеся в щелевом зазоре лопатки 5 турбины, и за счет эрозии, связанной с пульсацией давления определенной частоты и амплитуды, близкой к резонансной частоте наслоений, разрушают их и вместе с потоком выносят из щелевого пространства через боковые отверстия наружу (фиг.1).

Предложенный способ прошел производственные испытания.

Способ показал повышенную эффективность очистки внутренних поверхностей лопаток турбин реактивных авиационных двигателей по сравнению с известными способами.

Устройство изготавливается из коррозийностойкого материала - из нержавеющей стали.

Источники информации

1. Патент РФ №1680487, кл. B24B 39/00, B21B 45/08, 1989 г.

2. Патент РФ №1652883, кл. G01N 3/56, 1989 г.

3. Патент РФ №1614241, кл. B01F, 1987 г.

Изобретение относится к технике гидродинамической очистки поверхностей внутренних поверхностей деталей от наслоений и отложений и касается способа очистки внутренних полостей деталей. Способ основан на воздействии на очищаемую зону струей жидкости под давлением, истекающей из сопла возбудителя кавитации. Струю жидкости формируют в затопленном объеме с регулируемым расходом жидкости в струе. Деталь со щелевой полостью размещают в закрытой емкости, заполненной жидкостью. При этом на выходе сопла возбудителя кавитации формируют струю жидкости с плоской формой, размеры поперечного сечения которой соответствуют размерам щелевой полости детали в поперечнике. Фиксируют положение детали в упомянутой емкости на заданном расстоянии открытого щелевого отверстия детали от щелевого сопла возбудителя кавитации, причем при воздействии истекающей из сопла рабочей жидкости на материал отложений обеспечивают высокое содержание газопаровых пузырьков в струе с оказанием суммарного гидродинамического и эрозионного воздействия на отложения путем регулировки амплитуды и частоты внутренних и наружных пульсаций давления в струе жидкости с достижением собственных резонансных колебаний материала отложений или приближением к зоне резонанса для максимального разрушения отложений в щелевой полости детали. В затопленной емкости поддерживают статическое давление, соответствующее максимальной эрозионной способности кавитации. Изобретение повышает эффективность очистки деталей с узкими щелевыми полостями. 3 з.п. ф-лы, 6 ил.

1. Способ очистки внутренних поверхностей деталей, например полых лопаток турбин реактивных авиационных двигателей, основанный на воздействии на очищаемую зону струей жидкости под давлением, истекающей из сопла возбудителя кавитации, струю жидкости формируют в затопленном объеме с регулируемым расходом жидкости в струе, деталь со щелевой полостью размещают в закрытой емкости, заполненной жидкостью, при этом на выходе сопла возбудителя кавитации формируют струю жидкости с плоской формой, размеры поперечного сечения которой соответствует размерам щелевой полости детали в поперечнике, фиксируют положение детали в упомянутой емкости на заданном расстоянии открытого щелевого отверстия детали от щелевого сопла возбудителя кавитации, причем при воздействии истекающей из сопла рабочей жидкости на материал отложений обеспечивают высокое содержание газопаровых пузырьков в струе с оказанием суммарного гидродинамического и эрозионного воздействия на отложения путем регулировки амплитуды и частоты внутренних и наружных пульсаций давления в струе жидкости с достижением собственных резонансных колебаний материала отложений или приближением к зоне резонанса для максимального разрушения отложений в щелевой полости детали, при этом в затопленной емкости поддерживают статическое давление, соответствующее максимальной эрозионной способности кавитации.

2. Способ по п.1, отличающийся тем, что эрозионное разрушение отложений проводят в соответствии с выражением

,

,

где  относительное расстояние от среза возбудителя кавитации до разрушаемой поверхности, м; χ - параметр кавитации,

относительное расстояние от среза возбудителя кавитации до разрушаемой поверхности, м; χ - параметр кавитации,  - расстояние от возбудителя кавитации до поверхности лопатки с наслоениями, м; do - внутренний диаметр возбудителя кавитации, м; при этом кавитацию осуществляют при параметре кавитации χ, заданном в соответствии с выражением

- расстояние от возбудителя кавитации до поверхности лопатки с наслоениями, м; do - внутренний диаметр возбудителя кавитации, м; при этом кавитацию осуществляют при параметре кавитации χ, заданном в соответствии с выражением

χ=2(Pk-Рн.п)/ρϑ2,

где Рk - противодавление в затопленной емкости, МПа; Рн.п - давление насыщенных паров, МПа; ρ - плотность жидкости, кг/м3; ϑ - скорость потока, м/с.

3. Способ по п.1, отличающийся тем, что эрозионную способность кавитации регулируют путем изменения соотношения параметра кавитации χ к относительному расстоянию  от среза возбудителя кавитации до разрушаемой поверхности.

от среза возбудителя кавитации до разрушаемой поверхности.

4. Способ по п.1, отличающийся тем, что кавитацию осуществляют при параметре кавитации χмаксимум, соответствующем максимальному эрозионному разрушению материала, в соответствии с выражением

где  - относительное расстояние от среза возбудителя кавитации до очищаемой поверхности; а

- относительное расстояние от среза возбудителя кавитации до очищаемой поверхности; а  - расстояние от сопла возбудителя кавитации до очищаемой поверхности, м; do - внутренний диаметр сопла возбудителя кавитации, м;

- расстояние от сопла возбудителя кавитации до очищаемой поверхности, м; do - внутренний диаметр сопла возбудителя кавитации, м;

χ=2(Pk-Рн.п)/ρϑ2,

где Рk - противодавление в затопленной емкости, МПа; Рн.п - давление насыщенных паров, МПа; ρ - плотность жидкости, кг/м3; ϑ - скорость потока, м/с.

| СМЕСИТЕЛЬ | 1988 |

|

SU1614242A1 |

| Способ поверхностной обработки деталей | 1989 |

|

SU1680487A1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2001 |

|

RU2206415C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1996 |

|

RU2108903C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДОВ И ЕМКОСТЕЙ СЛОЖНОЙ КОНФИГУРАЦИИ, ПРЕИМУЩЕСТВЕННО БОЕПРИПАСОВ | 2006 |

|

RU2296292C1 |

| JP 4145991 A, 19.05.1992 | |||

| JP 2007275824 A, 25.10.2007. | |||

Авторы

Даты

2011-10-10—Публикация

2010-03-03—Подача