Изобретение относится к области станкостроения и может быть использовано для автоматизированного производства мобильных противопехотных заграждений и охранных ограждающих конструкций, применяемых при инженерном оборудовании позиций войск и для защиты важных объектов от террористических нападений.

Известен «Станок для изготовления заграждений» - аналог (свидетельство на полезную модель РФ №21540, МПК 7 B21F 25/00 от 19.06.2001 г.), включающий станину, гибочные и обжимные клети, размоточно-намоточные устройства, механизмы радиального изгиба и установки соединительных узлов, неподвижный копир, контейнер-накопитель готовых изделий и привод.

Недостатками такого технического решения являются сложность конструкции и недостаточная надежность работы механизма установки соединительных узлов шестеренчатого типа.

Известен «Станок для изготовления спиралей» - прототип (патент РФ №2077404, МПК 6 B21F 25/00 от 20.04.1997 г.), содержащий станину, гибочные и обжимные клети, размоточные устройства, намоточное устройство для армированной колючей ленты с барабаном, механизм радиального изгиба армированной колючей ленты, механизмы формирования из ленты соединительных скоб и установки на витки спирали из армированной колючей ленты, выполненные с ножами для отрезки от ленты заготовки для скобы, механизмы обжатия соединительных скоб, контейнер-накопитель готовых изделий и привод.

Недостатками такого решения являются сложность конструкции механизмов формирования и установки соединительных скоб и недостаточная надежность их работы, высокая стоимость производства изделий.

Задачей предлагаемого технического решения является повышение эффективности работы механизмов формирования и установки соединительных скоб при автоматизированном производстве заграждений в виде спиралей, упрощение конструкции, повышение качества изделий, сокращение трудозатрат и стоимости их изготовления.

Решение поставленной задачи достигается тем, что установка для автоматизированного производства заграждений, содержащая станину, гибочные и обжимные клети, размоточные устройства, намоточное устройство для армированной колючей ленты с барабаном, механизм радиального изгиба армированной колючей ленты, механизмы формирования из ленты соединительных скоб и их установки на витки спирали из армированной колючей ленты, выполненные с ножами для отрезки от ленты заготовки для скобы, механизмы обжатия соединительных скоб, контейнер-накопитель готовых изделий и привод, отличается тем, что она снабжена радиальными направляющими, упомянутые механизмы формирования и установки на витки спирали соединительных скоб выполнены в виде штоков с зевом и ножами на концах и расположены с наружных сторон радиальных направляющих, а механизмы обжатия соединительных скоб выполнены в виде штоков с закрепленными на их концах обжимными клиньями и центральной упорной штангой и расположены с обратной стороны радиальных направляющих внутри барабана намоточного устройства, при этом механизмы формирования и установки соединительных скоб и механизмы их обжатия расположены с возможностью приведения в действие от усилия вращающегося барабана намоточного устройства посредством прикрепленных к раме неподвижных копиров. Кроме того, для обеспечения автоматизированного производства установка снабжена бобинами с запасом ленты для изготовления скоб и устройствами ее подачи в механизмы формирования и установки соединительных скоб, выполненными в виде толкателя с зажимом, наклонных лыж, прикрепленных к раме, и поворотного упора с направляющими для обеспечения формирования скобы.

Предложенный способ автоматизированного производства заграждений, включающий профилирование и армирование колючей ленты, намотку ее на барабан намоточного устройства с получением витков спирали, подачу ленты для изготовления из нее соединительных скоб, отрезку от ленты заготовки для скобы, формирование соединительных скоб с последующей установкой их на витки спирали и обжатие соединительных скоб, которые осуществляют посредством соответствующих механизмов, отличающийся тем, что механизмы подачи ленты, отрезки от нее заготовки для соединительной скобы, формирования скоб, установки их на витки спирали и обжатия устанавливают на радиальных направляющих и приводят в действие от вращающегося барабана намоточного устройства. Такой способ производства заграждений упрощает конструкцию установки, повышает надежность работы и качество изготовленных изделий, кроме того, позволяет регулировать удаление механизмов от оси вращения барабана для увеличения диаметра спиралей до требуемого размера.

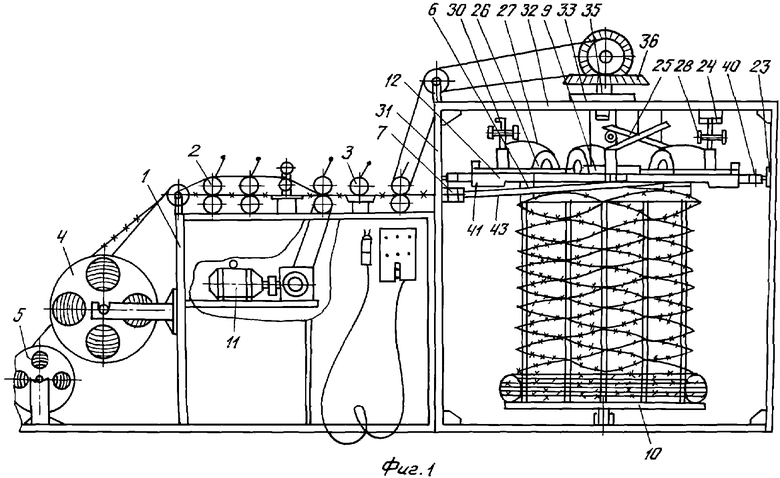

Сущность предложенного изобретения поясняется чертежами: на фиг.1 показан вид спереди установки для автоматизированного производства заграждений; на фиг.2 показана компоновка элементов, механизмов и устройств на намоточном барабане; на фиг.3, 4 показаны поперечные разрезы намоточного барабана по радиальной направляющей соответственно в момент подачи ленты в механизм и в положении обжатия скобы на витках спирали; на фиг.5, 6 и 7 показана последовательность обжатия скобы на витках спирали с помощью клиньев и центральной упорной штанги; на фиг.8 и 9 изображены устройство подачи ленты в механизм и поворотный упор для формирования из нее скобы соответственно в продольном и поперечном разрезах.

Установка для автоматизированного производства заграждений (фиг.1, 2) включает станину 1, гибочные 2 и обжимные клети 3, устройство для размотки колючей ленты 4, проволоки 5, намоточный барабан 6, механизмы радиального изгиба 7 и установки соединительных скоб 8, неподвижный копир 9, контейнер-накопитель готовых изделий 10 и привод 11, в ней механизм установки соединительных узлов выполнен в радиальной направляющей 12 в виде штока 13 прямоугольного сечения с фигурным зевом 14 и ножами 15 на его концах для отрезки заготовки 16, формирования из нее скобы 17 с последующей установкой на витки 18 спирали, а механизм ее обжатия устроен с обратной стороны, внутри барабана 6, в виде штока 19 прямоугольного сечения с закрепленными на его концах обжимными клиньями 20 и центральной упорной штанги 21, расположенной вдоль продольной оси, при этом привод механизмов и устройств предусмотрен от передачи на них усилий вращающегося барабана 6 непосредственно через неподвижные копиры 9 и 22 кольцевого очертания и в виде извилистой линии 23, а также через направляющие 24 и наклонные лыжи 25, прикрепленные к раме.

Кроме того, в установку включены бобина 26 с запасом ленты 27 для изготовления из нее скоб и устройство для подачи ее в механизм, выполненное в виде Т-образного толкателя 28 с зажимом 29 и двумя наклонными лыжами 25, обеспечивающими поочередно его опускание или подъем одновременно со смещением вправо или влево. Опускание толкателя 28 происходит в каждом механизме через один полный оборот барабана 6 за счет прижимной наклонной лыжи 25, захватывающей одну сторону толкателя. При этом зажим 29, воздействуя на ленту 27, подает ее в механизм. При следующем обороте барабана 6 на толкатель 28 воздействует подъемная наклонная лыжа 25, которая поднимает его сначала вверх, а затем смещает в сторону, в этот момент зажим 29 отключается, освобождая ленту 27. Таким образом, в каждом механизме поочередно лента подается при опускании толкателя 28 - рабочий ход и холостой ход - без подачи ленты при подъеме толкателя 28 в исходное положение. Совместно с устройством подачи ленты в установку включен поворотный упор 30 П-образной формы с двумя неподвижными направляющими 24, которые обеспечивают своевременный его ввод и фиксацию в зеве 14 штока 13 механизма. При этом верхняя ножка упора 30 входит в зазор между направляющими 24 (фиг.8, 9), а нижняя - в зев 14 штока 13 и удерживается там до тех пор, пока не завершится отрезка заготовки ленты 16 и формирование из нее скобы 17. После этого верхняя ножка упора выходит из направляющих 24, а нижняя - из зева 14 штока 13, освобождая от упора скобу. Такая операция повторяется каждый раз без изменений за исключением случая, когда лента для скобы не подается, а механизмы работают в холостом режиме. Для уменьшения усилия отрезки заготовки лента 27 подается в механизм и режется ножами под углом 15-20°. Для компоновки всех механизмов (фиг.2), устройств и их элементов, а также неподвижных копиров, направляющих и наклонных лыж к станине 1 прикрепляется рама 31 на четырех стойках и одной платформе 32, на которой с помощью фланца крепится стакан 33. Внутри стакана на подшипниках 34 устанавливается вал 35. Сверху к валу прикрепляется коническая шестерня 36 для его привода, а снизу на шлицах крепится барабан 6. К барабану по окружности приваривается стальное полотно 37, которое в местах крепления радиальных направляющих 12 имеет проемы и специальные зацепы 38 для шипов колючей ленты. Снизу к барабану устанавливается на центральном стержне контейнер-накопитель готовых изделий 10, который вращается одновременно с ним за счет внутренних ребер 39. Изготовленные витки спиралей сваливаются в контейнер 10 под собственным весом, для чего его диаметр выполнен меньшего размера.

В радиальные направляющие 12 (в количестве от трех до семи штук) с наружной стороны устанавливаются штоки 13 (фиг.2, 3, 4), на концах которых закрепляются подшипники 40 для опирания ими на копир 23. Для исключения самопроизвольного перемещения штока 13 в конце радиальной направляющей 12 устанавливается самоподжимающий тормоз 41. Кроме того, на удалении примерно 1/3 ее длины закрепляется Т-образный толкатель 28 для подачи ленты 27 и П-образный поворотный упор 30 для формирования скобы. Над ними крепятся к платформе 32 две направляющие 24, регулирующие работу упора 30, и две наклонные лыжи 25, обеспечивающие работу толкателя 28.

В радиальную направляющую 12 с обратной стороны, внутри барабана 6 (фиг.2, 3, 4), устанавливается шток 19 с закрепленными на концах обжимными клиньями 20 и центральной упорной штангой 21, при этом на концах штока 19 и штанги 21 закрепляются подшипники 42, обеспечивающие их перемещение в копирах кольцевого очертания 9 и 22. Из них один копир 9 обеспечивает работу обжимных клиньев, а другой копир 22 обеспечивает работу центральной упорной штанги 21. При этом скоба, установленная на витки спирали, вначале обжимается клиньями, а чтобы концы ее не накладывались один на другой, клинья выполняются разной длины. Более длинный клин загибает конец скобы в первую очередь, с небольшим опережением. При движении вперед штока 19 (фиг.5, 6) клинья 20 соскальзывают со штанги 21 и, перемещаясь по контуру зева 14 штока 13, загибают вовнутрь концы скобы 17. После этого копир 9 через шток 19 отводит клинья в исходное положение (фиг.5). В этот момент вступает в работу копир 22, который перемещает вперед штангу 21, обеспечивающую окончательное обжатие скобы 17 (фиг.7). В дальнейшем механизмы установки и обжатия скобы, завершив процесс установки соединительного узла на витке спирали в данной радиальной направляющей, под воздействием своих копиров перемещаются в исходное положение, совершая при этом почти полный подготовительный оборот, а перечисленные выше процессы повторяются в идущих друг за другом радиальных направляющих.

Для изготовления спиралей армированная колючая лента подается на барабан 6 по направляющей трубе 43 непосредственно к месту установки скобы, где захватывается своими шипами за специальные зацепы 38. После установки скобы на следующей радиальной направляющей механизмы работают в холостом режиме из-за отсутствия подачи ленты. При этом шток 13 механизма захватывает один виток спирали, так как на втором витке уже находится ранее установленная скоба, и он под весом спирали смещен вниз по направлению к контейнеру-накопителю 10. На последующей радиальной направляющей механизмы выполняют операции в рабочем режиме в полном объеме: подается лента, отрезается заготовка, формируется и устанавливается соединительная скоба, обжимаются ее концы клиньями и окончательно спрессовывается узел упорной штангой.

Готовность предлагаемого технического устройства к реализации характеризуется завершением этапа разработки чертежей эскизного проекта и дополнительных исследований основных механизмов и устройств, необходимых для разработки технического проекта и рабочих чертежей установки для автоматизированного производства заграждений. Проведенные исследования показали, что предложенное техническое решение позволит упростить конструкцию установки и технологию изготовления заграждений в виде спиралей из армированной колючей ленты, повысить их качество и надежность за счет выполнения в радиальных направляющих автоматов (механизмов) установки и обжатия соединительных скоб, приводимых в действие от усилия вращающегося барабана. Все механизмы и устройства выполнены однотипной конструкции с взаимозаменяемыми деталями и узлами. Регулирование их работы осуществляется на одном из механизмов, а в остальных происходит повторение операций. Кроме того, возможность автоматизированного производства, снижение трудозатрат и стоимости изделий в значительной степени достигается за счет включения в установку бобин с большим запасом ленты для скоб, обеспечивающей непрерывный процесс изготовления заграждений в течение длительного времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ | 1993 |

|

RU2077404C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННОЙ КОЛЮЧЕЙ ЛЕНТЫ | 2002 |

|

RU2222405C1 |

| ИНЖЕНЕРНО-ЗАЩИТНАЯ СИСТЕМА "АНТИПИРАТ" ДЛЯ ЗАЩИТЫ МОРСКИХ СУДОВ | 2010 |

|

RU2431582C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СЕТКИ ИЗ АРМИРОВАННОЙ КОЛЮЧЕЙ ЛЕНТЫ | 2003 |

|

RU2298447C2 |

| Устройство для механизированной установки противопехотных заграждений | 2019 |

|

RU2705125C1 |

| СЕТКА ЗАГРАЖДЕНИЯ | 2007 |

|

RU2357058C2 |

| ЗАГРАЖДЕНИЕ | 2006 |

|

RU2326220C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КОЛЮЩЕ-РЕЖУЩЕГО ЗАГРАЖДЕНИЯ "АКАЦИЯ" | 2013 |

|

RU2569609C2 |

| ОХРАННОЕ УСТРОЙСТВО НА ОСНОВЕ СПИРАЛЬНОГО ЗАГРАЖДЕНИЯ | 2010 |

|

RU2425200C1 |

| УСТРОЙСТВО ДЛЯ АРМИРОВАНИЯ КОЛЮЧЕЙ ЛЕНТЫ | 2001 |

|

RU2183526C1 |

Изобретения относятся к станкостроению и могут быть использованы для автоматизированного производства охранных ограждающих конструкций. Устройство содержит станину, гибочные и обжимную клети, размоточные устройства, намоточное устройство для армированной колючей ленты с барабаном, механизм радиального изгиба армированной колючей ленты, механизмы формирования из ленты соединительных скоб и их установки на витки спирали из армированной колючей ленты, выполненные с ножами для отрезки от ленты заготовки для скобы, механизмы обжатия соединительных скоб, контейнер-накопитель готовых изделий и привод. Механизмы формирования и установки на витки спирали соединительных скоб выполнены в виде штоков с зевом и ножами на концах и расположены с наружных сторон радиальных направляющих. Механизмы обжатия соединительных скоб выполнены в виде штоков с закрепленными на их концах обжимными клиньями и центральной упорной штангой и расположены с обратной стороны радиальных направляющих внутри барабана намоточного устройства. Упомянутые механизмы расположены с возможностью приведения в действие от вращения барабана намоточного устройства посредством прикрепленных к раме неподвижных копиров. Упрощается конструкция, сокращаются трудозатраты и стоимость изготовления заграждений с повышенным качеством. 2 н. и 1 з.п. ф-лы, 9 ил.

1. Установка для автоматизированного производства заграждений, содержащая станину, гибочные и обжимную клети, размоточные устройства, намоточное устройство для армированной колючей ленты с барабаном, механизм радиального изгиба армированной колючей ленты, механизмы формирования из ленты соединительных скоб и их установки на витки спирали из армированной колючей ленты, выполненные с ножами для отрезки от ленты заготовки для скобы, механизмы обжатия соединительных скоб, контейнер-накопитель готовых изделий и привод, отличающаяся тем, что она снабжена радиальными направляющими, упомянутые механизмы формирования и установки на витки спирали соединительных скоб выполнены в виде штоков с зевом и ножами на концах и расположены с наружных сторон радиальных направляющих, а механизмы обжатия соединительных скоб выполнены в виде штоков с закрепленными на их концах обжимными клиньями и центральной упорной штангой и расположены с обратной стороны радиальных направляющих внутри барабана намоточного устройства, при этом механизмы формирования и установки соединительных скоб и механизмы их обжатия расположены с возможностью приведения в действие от усилия вращающегося барабана намоточного устройства посредством прикрепленных к раме неподвижных копиров.

2. Установка по п.1, отличающаяся тем, что она снабжена бобинами с запасом ленты для изготовления скоб и устройствами ее подачи в механизмы формирования и установки соединительных скоб, выполненными в виде толкателя с зажимом, наклонных лыж, прикрепленных к раме, и поворотного упора с направляющими для обеспечения формирования скобы.

3. Способ автоматизированного производства заграждений, включающий профилирование и армирование колючей ленты, намотку ее на барабан намоточного устройства с получением витков спирали, подачу ленты для изготовления из нее соединительных скоб, отрезку от ленты заготовки для скобы, формирование соединительных скоб с последующей установкой их на витки спирали и обжатие соединительных скоб, которые осуществляют посредством соответствующих механизмов, отличающийся тем, что механизмы подачи ленты, отрезки от нее заготовки для соединительной скобы, формирования скоб, установки их на витки спирали и обжатия устанавливают на радиальных направляющих и приводят в действие от вращающегося барабана намоточного устройства.

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ | 1993 |

|

RU2077404C1 |

| Географическая карта для демонстрирования развития промышленности | 1930 |

|

SU21540A1 |

| УСТРОЙСТВО ДЛЯ АРМИРОВАНИЯ КОЛЮЧЕЙ ЛЕНТЫ | 2001 |

|

RU2183526C1 |

| Колючая лента для сигнального заграждения | 1987 |

|

SU1818625A1 |

| US 4921120 А, 13.08.1992. | |||

Авторы

Даты

2009-05-20—Публикация

2007-05-23—Подача