Изобретение относится к аппаратам, машинам и механизмам, нуждающимся в защите от коррозии поверхностей узлов и деталей, длительно эксплуатируемых в высокотемпературном до 500°С потоке продуктов сгорания природного газа, представляющем собой главным образом воду и углекислый газ (CO2), например, элементов газовой турбины.

Известна силикатная краска, содержащая силикат щелочного металла и цинковую пыль, предназначенная для лакокрасочных покрытий, в частности, для повышения их защитных свойств и сокращения времени высыхания (А.с. СССР №338109, МПК C09D

1/02, БИ №13 за 1984 г.) - аналог.

Недостатком указанной краски является то, что из-за наличия цинка в заявляемом покрытии его температура эксплуатации не будет превышать температуру плавления цинка, которая составляет 400°С.

Известен состав композиционного материала для получения защитного покрытия, содержащий жидкое натриевое стекло с модулем 4,0-4,5 и плотностью 1,18-1,19 г/см3, каолин обогащенный для керамических изделий, тальк молотый и алюминиевый порошок (патент РФ №2066336, МПК6 C09D 1/02, опубликовано 1996.09.10.) - прототип.

Недостатком известного решения является то, что композиционный материал предназначен для нанесения защитных слоев, эксплуатируемых при температуре окружающей среды, и не пригоден для использования в условиях высоких температур. Это обусловлено тем, что в материале недостаточно алюминиевого порошка, вследствие чего нанесенное защитное покрытие будет характеризоваться низким значением коэффициента линейного температурного расширения (КЛТР) по сравнению с КЛТР конструкционной стали, и будет происходить отслаивание его от подложки при циклическом высокотемпературном нагружении и охлаждении.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является создание композиционного материала, покрытие из которого работоспособно при температуре до 500°С с обеспечением высокой адгезионной и коррозионной стойкости при работе машин и механизмов, нуждающихся в защите от коррозии поверхностей узлов и деталей, длительно эксплуатируемых в потоке продуктов, представляющих собой главным образом воду и/или углекислый газ (СО2).

Указанный технический результат достигается тем, что композиционный материал содержит алюминиевый порошок в качестве наполнителя, а в качестве связующего калиевое или натриевое жидкое стекло плотностью 1,40-1,45 г/ см3 и модулем 2,85-3,05 или его водный раствор с плотностью 1,12-1,18 г/см3 и модулем 2,85-3,05 в следующем соотношении компонентов (мас.%):

В композиционном материале может использоваться алюминиевый порошок шаровидной формы с удельной поверхностью 0,50-0,65 м2/г и/или с удельной поверхностью 0,34-0,38 м2/г.

Композиционный материал предназначен для нанесения, например, на диск газовой турбины.

Заявителем были проведены экспериментальные исследования, из которых следует, что известные защитные покрытия дисков, скомпонованные на основе кислых алюмофосфатных или алюмохромфосфатных связующих и дисперсного алюминия, представляющего собой тонкоизмельченные частицы пластинчатой формы (пудра) или частицы круглой формы с удельной поверхностью 0,34-0,38 м2/г (средний размер частиц 2,7 мкм, максимальный 15,3 мкм), не совместимы с углеродистыми и низколегированными сталями, алюминием, цинком, что исключает возможность их применения в качестве связующего защитного покрытия для таких сталей.

Заявитель предлагает решение, которое заключается в использовании в качестве связующего композиционного материала жидких стекол - водорастворимых силикатов щелочных металлов (калия или натрия) по ГОСТ 13078.

Силикаты щелочных металлов имеют щелочную реакцию, и потому пленки из них защищают поверхность металлов от коррозии. Введение в пленку наполнителя в виде алюминия (по ТУ48-5-226-82) усиливают защитный эффект (протекторный эффект).

Способность жидкого стекла выступать в качестве пленкообразователя обусловлена поликонденсационными процессами, протекающими в нем в присутствии CO2 или других агентов, в том числе температуры, и приводящих к образованию трехмерных полимеров. Полимеры не растворяются в воде, обладают высокой механической прочностью, хорошей адгезией к материалам.

Полимеризация силикатов щелочных металлов в среде углекислого газа является важным качеством связующего защитного материала, например, для элементов газовой турбины (дисков и т.д.) потому, что покрытие, нанесенное на них, будет улучшать свои свойства при работе изделия за счет высокой температуры и наличия СО2 в газовой среде.

Заявляемые композиционные покрытия атмосферо- и термостойки, устойчивы к УФ и озону, обладают высокой воздухо- и паропроницаемостью. Это значит, что покрытия пористы, причем пористость сквозная, т.е. покрытия отличаются незначительным прилипанием пыли и грязи, высокими огнезащитными свойствами и экологически безвредны.

Покрытия могут также найти применение в других областях техники, например, для малярных работ внутри и снаружи помещений в строительстве и реставрации.

Покрытия, пигментированные алюминиевым порошком (обеспечивают протекторный эффект), обладают антикоррозионными свойствами и могут применяться для защиты подводной части корпусов морских судов, труб горячего и холодного водоснабжения, внутренних поверхностей цистерн для хранения питьевой воды, т.к. алюминий с температурой плавления 600°С вполне удовлетворяет требования только не в качестве пигмента, а единственного наполнителя, что необходимо для обеспечения высокого значения коэффициента линейного температурного расширения (КЛТР) покрытия, сравнимого со значением КЛТР для конструкционной стали (подложки), - условие, при котором покрытие способно удержаться на стальной подложке при нагревании до высокой температуры и охлаждении.

Технология изготовления заявляемого композиционного материала для покрытия заключается в простом перемешивании взятых в заявляемых пределах жидкого стекла и алюминиевого порошка. Перемешивание можно осуществлять, например, в стакане или в пластиковой таре с крышкой, шпателем и методом встряхивания.

Для обеспечения хорошей защитной способности покрытия состав наносится на поверхность детали, например, мягкой кистью типа «Белка» тремя последовательными слоями с сушкой (отверждением) каждого слоя при 100; 200 и 300°С в течение 3-х часов при скорости подъема температуры 1°С/мин.

Заявляемый композиционный материал может быть нанесен на поверхность кистью, шпателем или методом распыления, причем оптимально готовить его непосредственно перед употреблением, используя либо жидкое стекло с плотностью 1,40-1,45 г/см3 и модулем 2,85-3,05, либо разбавляя исходное жидкое стекло водой до плотности 1,12-1,18 г/см3 и вводя в заявляемом массовом соотношении сухую часть (наполнитель).

В случае, если связующее наносится в количестве менее 31,6 мас.%, как и в случае, если больше 46,4 мас.%, то композиционный состав практически невозможно нанести на металлическую поверхность.

В случае, если наполнителя меньше 53,6 мас.%, - то композиционный состав очень плотный и плохо с дефектами наносится на поверхность изделия, а если больше 68,4 мас.%, то каждый слой покрытия получается очень толстый и, следовательно, хрупкий с плохими прочностными характеристиками.

Оптимальный технический результат достигается в случае использования алюминиевого порошка шаровидной формы с удельной поверхностью 0,50-0,65 м2/г и/или с удельной поверхностью 0,34-0,38 м2/г.

Примеры конкретного выполнения

Пример 1.

Композиционные материалы только с минеральными наполнителями; только с алюминием и смеси минеральных наполнителей с алюминием.

1. Связующее - водный раствор жидкого натриевого стекла с плотностью 1,15 г/см3.

Наполнитель только алюминий 0,15 м2/г.

2. Состав только на минеральных наполнителях. Состав, мас.%:

3. В массу по варианту 2 введен алюминий с удельной поверхностью 0,13 м2/г - 10,78%. Полученный состав, мас.%:

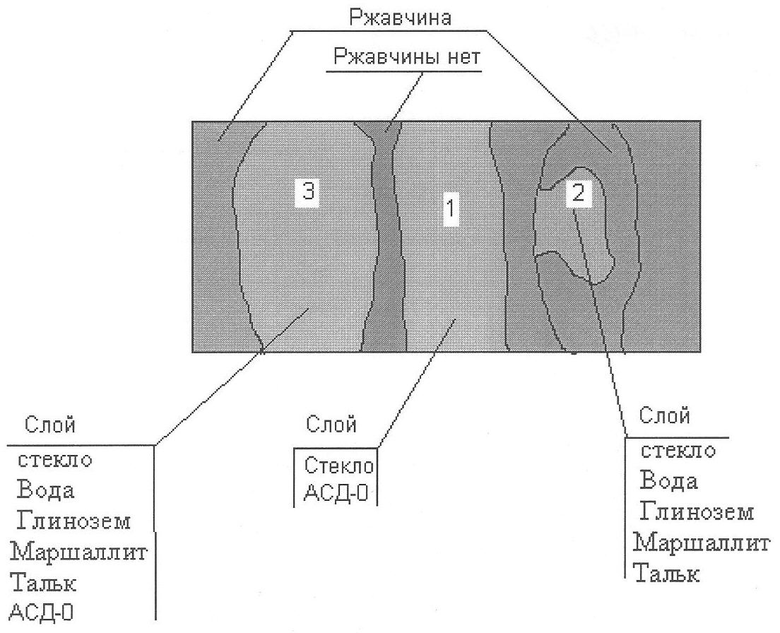

На чертеже показано распространение ржавчины по стальной пластине с нанесенными покрытиями по вариантам 1, 2 и 3 после 120-часовой выдержки в воде.

Покрытия, нанесенные с использованием известных составов по вариантам 2 и 3, полностью или почти полностью проржавели, т.е. известные составы не обеспечивают коррозионной стойкости в водной среде. Элементы поверхности с покрытием заявляемым составом -алюминий и жидкое стекло не подверглось коррозии, участок пластины между ними также не подвергся ржавлению, т.е. обеспечена коррозионная стойкость в водной среде.

По результатам эксперимента предпочтение необходимо отдать покрытию с наполнителем только на основе алюминия, нанесенным в соотношении в соответствии с формулой изобретения.

Пример 2.

1. Композиционные материалы на жидком стекле с плотностью 1,42 г/см3 и его водном растворе с плотностью 1,15 г/см3. Наполнитель - смесь фракций сферического алюминия с удельной поверхностью S=0,50-0,65; 0,34-0,38 м2/г.

Составы:

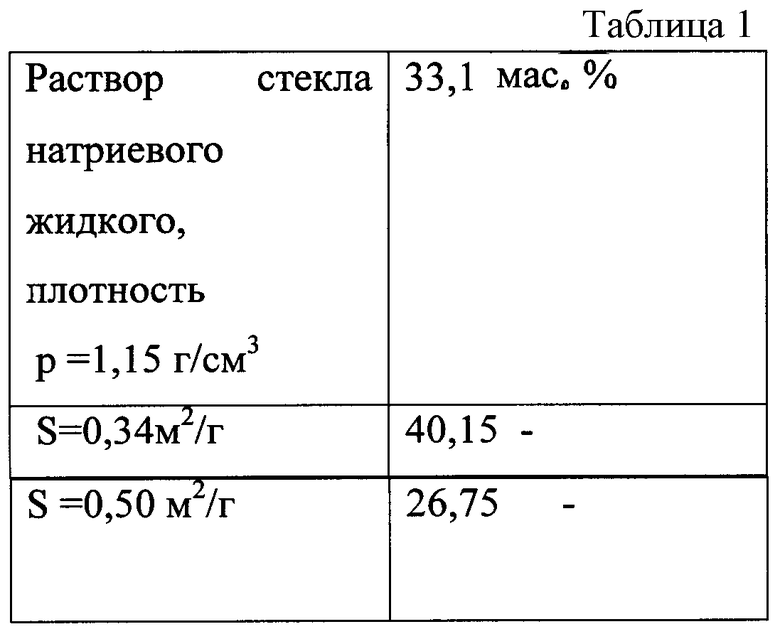

На основе водного раствора жидкого стекла, таблица 1.

Жидкая суспензия хорошо наносится ровным слоем беличьей кистью, пригодна для нанесения покрытия методом распыления. Как показали эксперименты, для получения покрытия, устойчивого в воде, требуется нанесение трех слоев. По результатам испытаний получаемое покрытие водостойко, после 5-суточной выдержки в воде ржавчины на изделии нет, устойчиво к ударным нагрузкам. После сильных ударов молотком по покрытию трещин, сколов, отслоения нет, покрытие остается устойчивым.

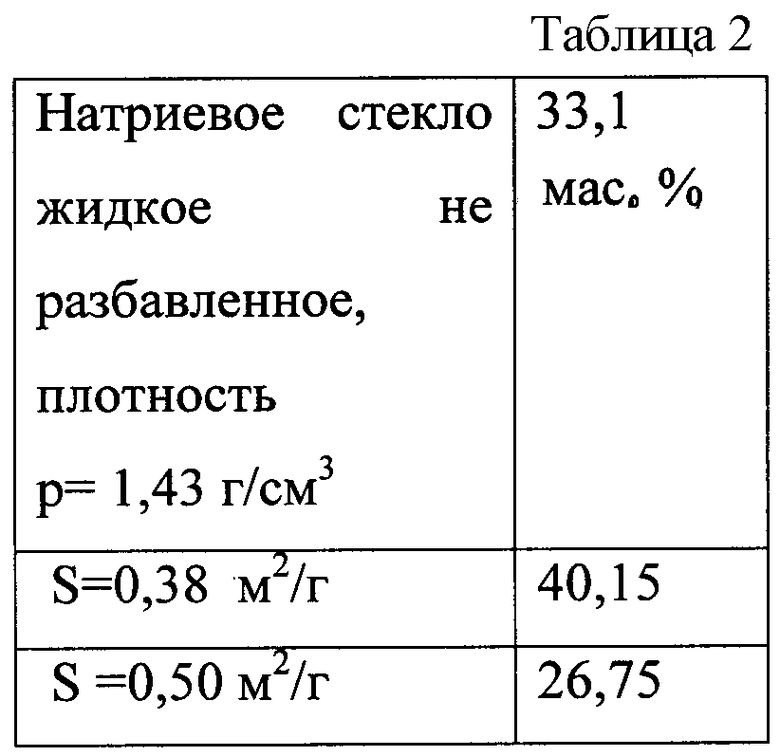

1.2 Жидкое стекло.

Мягкая паста хорошо наносится беличьей кистью на стальную подготовленную поверхность толстым слоем и послойно. Нанесенное покрытие разнотолщинно по площади из-за утолщений по краям мазка кистью.

Получаемое покрытие прочно удерживается на подложке, устойчиво к серьезным ударным нагрузкам (при сильных ударах молотком отслоения, сколов и трещин нет). При ударах молотком по покрытию звук, как при ударе по металлу. Водостойкость - после 16-суточной выдержки изменения состояния покрытия нет.

3. Композиционные материалы на основе одно- и двухфракционного сферического алюминия.

Составы в таблице 3.

жидкое. Раствор

По наносимости лучше краска на основе двухфракционного сферического алюминия, но поверхность покрытия шероховатая, на однофракционном - гладкая. По прочности скрепления с подложкой, устойчивости к ударным нагрузкам независимо от дисперсности алюминиевого порошка покрытия ведут себя примерно одинаково.

4. Краски на основе растворов стекла с различной плотностью

Приведенные в таблице 4 составы красок скомпонованы в стремлении обеспечить примерно одинаковое содержание алюминия.

Массы опробованы на конструкционных сталях дисков ГТД.

Плотность стекла 1,12.

Хорошо наносится мягкой кистью при продольном и поперечном движении с образованием почти однородного по высоте слоя.

Слой прочно скреплен с поверхностью, при сильных ударах молотком по слою и по тыльной стороне сегмента отслоения и появления трещин нет.

Плотность стекла 1,15. Капля со шпателя не стекает. Наносится мягкой кистью, но равный слой не получается, быстро сохнет на кисти, по этой причине не удовлетворительна, не пригодна для работы.

Нанесенный шпателем слой прочно скреплен с поверхностью, при сильных ударах молотком по слою и по тыльной стороне сегмента отслоения и появления трещин нет.

Плотность стекла 1,18. Так же, как предыдущий, более выраженный. Для нанесения кистью не пригоден.

Нанесенный шпателем слой прочно скреплен с поверхностью, при сильных ударах молотком по слою и по тыльной стороне сегмента отслоения и появления трещин нет.

Все покрытия водостойки (после 40-суточной выдержки в воде изменений на поверхности покрытий нет) и имеют хорошую адгезию, т.е. заявляемый технический результат достигается.

Сравнительный анализ примеров конкретного выполнения в части обеспечения коррозионной и адгезионной стойкости поверхностей деталей, эксплуатируемых в воде, а также их прочностные характеристики приведены в табл. 5.

ИСО 2409-72

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2355480C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ | 2010 |

|

RU2453567C1 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| КРАСЯЩЕЕ МНОГОФУНКЦИОНАЛЬНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2514940C1 |

| МАТЕРИАЛ ДЛЯ РЕМОНТА ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2360778C1 |

| КОМПОЗИЦИОННАЯ ОДНОУПАКОВОЧНАЯ СИЛИКАТНАЯ КРАСКА | 2016 |

|

RU2645502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИПРИГАРНОЙ КРАСКИ | 2003 |

|

RU2254203C1 |

| ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ ДРЕВЕСИНЫ И МЕТАЛЛА | 2008 |

|

RU2381197C1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИК ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ | 1995 |

|

RU2089327C1 |

| ЗАЩИТНО-УПРОЧНЯЮЩЕЕ ПОКРЫТИЕ ОГНЕУПОРНЫХ ФУТЕРОВОК ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2492019C1 |

Изобретение относится к композиционному материалу для покрытия поверхностей узлов и деталей аппаратов, машин, механизмов, нуждающихся в защите от коррозии, и длительно эксплуатируемых в высокотемпературном до 500°С потоке продуктов сгорания природного газа, представляющем собой главным образом воду и углекислый газ (СО2), например, элементов газовой турбины. Композиционный материал содержит следующие компоненты при их соотношении в мас.%: 53,6-68,4 наполнителя алюминиевого порошка и 46,4-31,6 связующего. В качестве связующего используют жидкое стекло с плотностью 1,40-1,45 г/см3 и модулем 2,85-3,05 или его водный раствор с плотностью 1,12-1,18 г/см3 и модулем 2,85-3,05. Изобретение позволяет повысить коррозионную и адгезионную стойкость покрытия, работающего в условиях циклического высокотемпературного нагружения до 500°С. 2 з.п. ф-лы, 5 табл., 1 ил.

1. Композиционный материал для покрытия, содержащий алюминиевый порошок в качестве наполнителя и жидкое стекло в качестве связующего, отличающийся тем, что в качестве связующего содержит жидкое стекло с плотностью 1,40-1,45 г/см3 и модулем 2,85-3,05 или его водный раствор с плотностью 1,12-1,18 г/см3 и модулем 2,85-3,05 при следующем соотношении компонентов, мас.%:

2. Композиционный материал по п.1, отличающийся тем, что используется алюминиевый порошок шаровидной формы с удельной поверхностью 0,50-0,65 м2/г и/или с удельной поверхностью 0,34-0,38 м2/г.

3. Композиционный материал по п.1, отличающийся тем, что используется водный раствор калиевого или натриевого жидкого стекла, или калиевое или натриевое жидкое стекло.

| RU 2066336, C1, 10.09.1996 | |||

| GB 1485169, A, 08.09.1977 | |||

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННО-СТОЙКОГО ЛИСТА | 1995 |

|

RU2100475C1 |

Авторы

Даты

2009-05-20—Публикация

2007-07-18—Подача