Изобретение относится к запорной арматуре (шаровым кранам, шиберным, параллельным и клиновым задвижкам), для применения в трубо- и продуктопроводах с любым давлением транспортируемой среды. Максимальное давление транспортируемой среды ограничивается прочностными свойствами материалов трубопровода и запорной арматуры, а также конструктивной жесткостью элементов затвора запорной арматуры.

Изменение состояния арматуры (открыто-закрыто) производится без механического контакта между поверхностями затвора предварительным их разведением путем отведения подвижных элементов седел от запорного элемента арматуры (шаровой пробки, шибера, диска или клина).

Герметичность затвора арматуры осуществляется сведением поверхностей затвора и созданием между ними необходимого контактного давления перемещением подвижных элементов седел.

Известны конструкции арматуры, в которых производится предварительное разъединение поверхностей затвора и последующее перемещение запорного элемента (шаровой пробки, шибера или задвижки). Например, в известных шаровых кранах (RU 2088828 С1, RU 2188978 С2, SU 1185945A, DE 2512465 А1, реферат RU 95100144 А1) нижняя цапфа запорного элемента закреплена в корпусе шарнирно, а верхняя цапфа с эксцентриситетом относительно вертикальной оси. Поэтому при вращении запорного элемента происходит постепенное разъединение поверхностей затвора и отведение запорного элемента от седла. Недостатками такого решения являются наличие только одного затвора, значительное начальное усилие на перемещение запорного элемента и локальный износ поверхностей затвора. Применение шаровых кранов такой конструкции в трубопроводах с высоким давлением транспортируемой среды нецелесообразно, а в ряде случаев недопустимо.

В известном устройстве по SU 1185945 А приведена конструкция шарового крана, в котором производится предварительное отведение седел от запорного элемента при помощи специальных рычагов. Недостатками этой конструкции являются: необходимость применения привода значительной мощности для преодоления усилия прижима седел к запорному элементу со стороны прижимных пружин и давления транспортируемой среды, а также зависимость силового взаимодействия между поверхностями в затворе (определяющего степень герметичности арматуры) от давления транспортируемой среды.

В известных шиберных задвижках (US 5624101 A1, ЕР 0512324 А1) осуществляется постоянный контакт между поверхностями элементов затвора, что требует значительных усилий для перемещения запорного элемента, сопровождается износом поверхностей затвора и потерей герметичности.

Известны также конструкции запорной арматуры с запорным органом в виде шаровой пробки или шибера (GB 1181228 А), взаимодействующим с подвижными седлами, перемещение которых осуществляется с помощью гидравлического привода, связанного с элементами управления запорного органа. Такой приводной механизм сложен по своей конструкции и в изготовлении. Его сложно применить в запорной арматуре для трубопроводов с высоким давлением транспортируемой среды, поскольку герметичность такой арматуры зависит от изменений давления транспортируемой среды.

Задачей изобретения является создание конструкции запорной арматуры, лишенной вышеназванных недостатков и обеспечивающей постоянство герметичности при любом давлении транспортируемой среды, т.е. обеспечивающей герметичность, не зависящую от изменений давления транспортируемой среды.

Технический результат изобретения достигается тем, что в запорной арматуре, содержащей корпус с входным и выходным патрубками и двумя седлами, между которыми расположен с возможностью перемещения приводом и взаимодействия с подвижными элементами седел запорный элемент в виде либо шаровой пробки, либо шибера, либо параллельной задвижки, либо клина, седла жестко закреплены в корпусе, а подвижные элементы седел расположены с возможностью возвратно-поступательного перемещения вдоль продольной оси корпуса арматуры и снабжены кольцевыми цилиндрами, связанными с размещенными в корпусе арматуры цилиндрами-мультипликаторами, управляемыми индивидуальными приводами, причем боковая стенка каждого кольцевого цилиндра выполнена в виде двух сильфонов разного диаметра, расположенных концентрично относительно продольной оси корпуса арматуры, а стенки каждого цилиндра-мультипликатора выполнены в виде оболочек, имеющих форму гофр, при этом внутренние полости кольцевых цилиндров и соответствующих цилиндров-мультипликаторов соединены между собой трубкой и образуют герметичные полости, которые заполнены жидкостью, не изменяющей свои свойства в условиях эксплуатации, кроме этого, полости арматуры, в которых размещены кольцевые цилиндры перемещения подвижных элементов седел, соединительные трубки и цилиндры-мультипликаторы, постоянно соединены с проточными полостями арматуры, а имеющиеся приводы подвижных элементов седел и запорного элемента арматуры не взаимосвязаны друг с другом.

Кроме этого, на торцевых поверхностях подвижных элементов седел запорной арматуры могут быть закреплены кольцевые вставки со сферической или конической контактной поверхностью, а на поверхностях запорных элементов (шибере, параллельной задвижке или клине) запорной арматуры могут быть закреплены кольцевые вставки в соответствии с поверхностью запорных элементов. Наличие кольцевых вставок повышает износоустойчивость запорной арматуры.

Запорная арматура может быть оснащена датчиками контроля давления, датчиками расхода транспортируемой среды и датчиками положения запорного элемента арматуры, причем датчики контроля давления расположены в проточных полостях арматуры, в зоне между седлами и в кольцевых цилиндрах перемещения подвижных элементов седел. Наличие датчиков позволяет в режиме реального времени контролировать параметры потока транспортируемой среды, герметичность запорной арматуры и, при необходимости, корректировать ее.

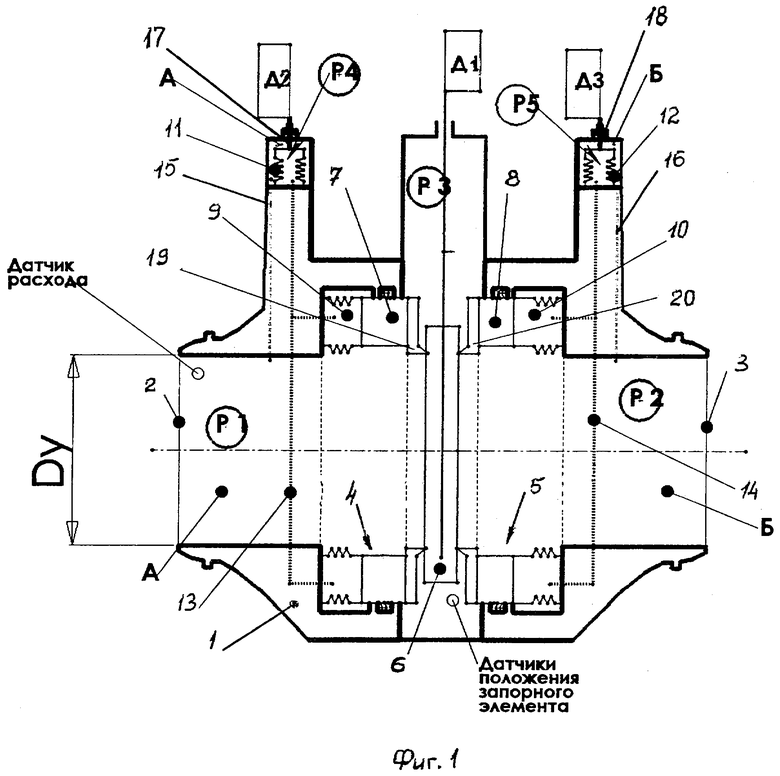

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 схематично изображена запорная арматура в виде задвижки, на фиг.2 схематично изображена запорная арматура в виде шарового крана, на фиг.3 изображен узел I на фиг.2.

Запорная арматура содержит корпус 1 с входным патрубком 2 и выходным патрубком 3 и двумя седлами 4 и 5. Между седлами 4 и 5 расположен запорный элемент 6 в виде либо шаровой пробки, либо шибера, либо параллельной задвижки, либо клина. Запорный элемент 6 установлен в корпусе 1 с возможностью перемещения приводом Д1 и взаимодействия с подвижными элементами 7 и 8 седел 4 и 5 соответственно. Седла 4 и 5 жестко закреплены в корпусе 1. Подвижные элементы 7 и 8 седел 4 и 5 расположены с возможностью возвратно-поступательного перемещения вдоль продольной оси корпуса 1 и снабжены кольцевыми цилиндрами 9 и 10 соответственно. Кольцевые цилиндры 9 и 10 связаны с цилиндрами-мультипликаторами 11 и 12, размещенными в соответствующих цилиндрических полостях корпуса 1, и управляемыми индивидуальными приводами Д2 и Д3. Боковая стенка каждого кольцевого цилиндра 9 (10) выполнена в виде двух сильфонов разного диаметра, расположенных концентрично относительно продольной оси корпуса 1. Стенки каждого мультипликатора 11 (12) выполнены в виде оболочек, имеющих форму гофр или сильфонов. Внутренние полости кольцевых цилиндров 9 (10) и соответствующих мультипликаторов 11 (12) соединены между собой трубками 13 (14), изолированы от полостей арматуры и образуют герметичные полости. Эти полости заполнены жидкостью, не изменяющей свои физико-механические свойства, например: вязкость, коэффициент объемного расширения, агрегатное состояние, в условиях эксплуатации, например: температура и давление окружающей и транспортируемой среды, радиация. Полости корпуса 1 арматуры, в которых размещены кольцевые цилиндры 9 и 10, соединительные трубки 15 и 16 и мультипликаторы 11 и 12, постоянно соединены с проточными полостями арматуры. При этом мультипликатор 11 и кольцевой цилиндр 9 расположены в полости А, постоянно соединенной с полостью входного патрубка 2 соединительными трубками 15, а мультипликатор 12 и кольцевой цилиндр 10 расположены в полости Б, постоянно соединенной с полостью выходного патрубка 3 соединительными трубками 16. Поэтому при перемещении запорного элемента 6 давление во внутренних полостях цилиндра 9 и мультипликатора 11 всегда равно давлению в полости входного патрубка 2, а давление во внутренних полостях цилиндра 10 и мультипликатора 12 равно давлению в полости выходного патрубка 3.

Торцы кольцевых цилиндров 9 и 10, обращенные к корпусу 1 арматуры, закрыты кольцевыми фланцами, которые закрепляются в седлах 4 и 5 соответственно. Противоположные торцы этих цилиндров 9 и 10 также закрыты фланцами, связанными с подвижными элементами 7 и 8 седел 4 и 5 соответственно. Торцы мультипликаторов 11 и 12 снизу закрыты фланцами и прикреплены к корпусу 1 арматуры. Противоположные торцы мультипликаторов 11 и 12 закрыты фланцами с наружными штоками 17 и 18. Шток 17 мультипликатора 11 соединен с приводом Д2, а шток 18 мультипликатора 12 соединен с приводом Д3. Для перемещения элементов 7 и 8 седел 4 и 5 и создания необходимого силового взаимодействия между затворными поверхностями, обеспечивающего требуемую герметичность арматуры, может быть использован привод Д2 и Д3.

Для повышения износоустойчивости и герметичности запорная арматура может быть оснащена сменными кольцевыми вставками 19 и 20, которые закрепляются на торцевых поверхностях подвижных элементов 7 и 8 седел 4 и 5, и/или на поверхностях запорных элементов 6 (шибера, параллельной задвижки или клина). При этом кольцевые вставки 19 и 20, закрепленные на торцевых поверхностях подвижных элементов седел, выполняются со сферической или конической контактной поверхностью с дополнительной обработкой или без нее, а кольцевые вставки, закрепленные на поверхностях запорных элементов 6, выполняются в соответствии с поверхностью запорных элементов.

Запорная арматура (см. фиг.1) снабжена датчиками контроля давления Р1-Р5, датчиками расхода и датчиками положения запорного элемента. При этом во входном патрубке 2 расположен датчик Р1, в выходном патрубке 3 - датчик Р2, в зоне между седлами - датчик Р3, в мультипликаторе 11 - датчик Р4 и в мультипликаторе 12 - датчик Р5. Датчик давления расположен во входном патрубке, а датчики положения запорного элемента 6 - в полости между седлами 4 и 5.

Работа запорной арматуры осуществляется следующим образом.

Для закрытия или открытия запорной арматуры сначала подвижные элементы 7 и 8 седел 4 и 5 отводятся от запорного элемента 6, затем запорный элемент 6 перемещается приводом Д1 либо в положение «открыто», либо в положение «закрыто», а затем подвижные элементы 7 и 8 перемещаются до соприкосновения с запорным элементом 6. Перемещение подвижных элементов 7 и 8 седел 4 и 5 производится приводами Д2 и Д3 изменением положения штоков 17 и 18 мультипликаторов 11 и 12 соответственно. Для закрытия арматуры запорный элемент 6 перемещается (при разведенном положении подвижных элементов седел) в положение «закрыто», приводы Д2 и Д3 опускают штоки 17 и 18 мультипликаторов 11 и 12. При этом происходит перетекание жидкости из полости мультипликаторов 11 и 12 в соответствующие полости кольцевых цилиндров 9 и 10, которые перемещают подвижные элементы 7 и 8 со сменными кольцевыми вставками 19 и 20 до соприкосновения с запорным элементом 6 и создают необходимое контактное давление между поверхностями затвора для обеспечения требуемой герметичности арматуры. Величина контактного давления регулируется изменением давления в мультипликаторах 11 и 12. Разница давлений в мультипликаторе 11 (12) и давления транспортируемой среды остается постоянной при колебаниях давления транспортируемой среды, что гарантирует постоянство силового взаимодействия между поверхностями затвора.

На торцевые поверхности подвижных элементов седел могут быть закреплены конструкции кольцевых вставок затвора из полимерных и композиционных материалов, металлов с или без специальных покрытий, а также различные варианты их сочетаний. Установка на торцевой поверхности подвижных элементов металлической конструкции подобно тарельчатой пружине способствует компенсации геометрических отклонений поверхностей в затворе.

В варианте, когда запорная арматура представляет собой шаровой кран, запорный элемент (шаровая пробка) может быть выполнен сварным. Его «проходной» канал выполняется из отрезка трубы, аналогичной трубам магистрали, в которую должен устанавливаться шаровой кран. Поперечно проходному каналу по центру отрезка трубы соосно привариваются два отрезка такой же трубы, которые образуют «непроходной» канал. В месте соединения этих труб сверху и снизу к ним приваривают полуоси вращения - цапфы. На торцы этих труб крепят кольца, наружная поверхность которых (затворная поверхность) имеет сферическую форму. Такая конструкция запорного элемента уменьшает его массу и объем механообработки, а также уменьшает гидравлическое сопротивление затвора и момент сопротивления при повороте запорного элемента.

Для поворота шарового запорного элемента может применяться привод Д1 с редуктором, выходное звено которого выполнено с использованием мальтийского креста, что обеспечивает плавное изменение параметров потока транспортируемой среды и исключает гидравлический удар в трубопроводе.

Корпус запорной арматуры может быть выполнен с верхним разъемом, что позволит, при необходимости, произвести удаление запорного элемента из корпуса для замены съемных элементов затвора и седел без вырезки его из трубопровода.

Наличие датчиков давления (P1-Р5), измеряющих давление в полостях в соответствии с их размещением на фиг.1, а также датчика контроля положения запорного элемента и датчика расхода транспортируемой среды позволяет в режиме реального времени контролировать параметры процесса транспортировки и герметичность затвора, снизить или исключить влияние «человеческого фактора» при принятии решений в чрезвычайных ситуациях на трубопроводе.

Используемая в представленной запорной арматуре конструкция седла с подвижным управляемым элементом может быть применена в конструкциях запорной арматуры, производимой в настоящее время арматурными заводами, с соответствующей доработкой их корпусов. Это позволит существенно уменьшить усилие на открытие-закрытие запорной арматуры, повысить ее надежность и длительность эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОВОДНЫЙ ЗАТВОР | 2020 |

|

RU2740327C1 |

| Узел затвора шиберной задвижки | 2022 |

|

RU2787087C1 |

| ИЗНОСОСТОЙКИЙ ЗАПОРНЫЙ УЗЕЛ "ИГР" | 2012 |

|

RU2516758C1 |

| ЗАДВИЖКА | 2003 |

|

RU2241888C1 |

| ЗАДВИЖКА С СОСТАВНЫМ ТРЕХЭЛЕМЕНТНЫМ ШИБЕРОМ | 2020 |

|

RU2761889C1 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ ТРУБОПРОВОДА | 2015 |

|

RU2684460C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ТРУБОПРОВОДНОЙ АРМАТУРЫ (КЛИНОВОЙ ЗАДВИЖКИ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2518798C1 |

| ЗАПОРНАЯ АРМАТУРА ДЛЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2015 |

|

RU2642179C2 |

| ЗАТВОР КЛИНОВОЙ ЗАДВИЖКИ | 2013 |

|

RU2572032C2 |

| Шаровой кран | 1982 |

|

SU1076681A1 |

Изобретение относится к арматуростроению и предназначено в качестве запорной арматуры для применения в трубо- и продуктопроводах с любым давлением транспортируемой среды. Запорная арматура содержит корпус с входным и выходным патрубками и двумя седлами, между которыми расположен с возможностью перемещения приводом и взаимодействия с подвижными элементами седел запорный элемент в виде либо шаровой пробки, либо шибера, либо параллельной задвижки, либо клина. Седла жестко закреплены в корпусе. Подвижные элементы седел расположены с возможностью возвратно-поступательного перемещения вдоль продольной оси корпуса арматуры и снабжены кольцевыми цилиндрами. Последние связаны с размещенными в корпусе арматуры цилиндрами-мультипликаторами, управляемыми индивидуальными приводами. Боковая стенка каждого кольцевого цилиндра выполнена в виде двух сильфонов разного диаметра, расположенных концентрично относительно продольной оси корпуса арматуры. Стенки каждого мультипликатора выполнены в виде оболочек, имеющих форму гофр. Внутренние полости кольцевых цилиндров и соответствующих мультипликаторов соединены между собой трубкой и образуют герметичные полости. Эти полости заполнены жидкостью, не изменяющей свои свойства в условиях эксплуатации. Полости арматуры, в которых размещены кольцевые цилиндры перемещения подвижных элементов седел, соединительные трубки и мультипликаторы, постоянно соединены с проточными полостями арматуры. Приводы подвижных элементов седел и запорного элемента не взаимосвязаны друг с другом. Изобретение направлено на обеспечение герметичности, не зависящей от изменений давления транспортируемой среды. 3 з.п. ф-лы, 3 ил.

1. Запорная арматура, содержащая корпус с входным и выходным патрубками и двумя седлами, между которыми расположен с возможностью перемещения приводом и взаимодействия с подвижными элементами седел запорный элемент в виде либо шаровой пробки, либо шибера, либо параллельной задвижки, либо клина, причем седла жестко закреплены в корпусе, а подвижные элементы седел расположены с возможностью возвратно-поступательного перемещения вдоль продольной оси корпуса арматуры и снабжены кольцевыми цилиндрами, связанными с размещенными в корпусе арматуры цилиндрами-мультипликаторами, управляемыми индивидуальными приводами, причем боковая стенка каждого кольцевого цилиндра выполнена в виде двух сильфонов разного диаметра, расположенных концентрично относительно продольной оси корпуса арматуры, а стенки каждого мультипликатора выполнены в виде оболочек, имеющих форму гофр, при этом внутренние полости кольцевых цилиндров и соответствующих цилиндров-мультипликаторов соединены между собой трубкой и образуют герметичные полости, которые заполнены жидкостью, не изменяющей свои свойства в условиях эксплуатации, кроме этого, полости арматуры, в которых размещены кольцевые цилиндры перемещения подвижных элементов седел, соединительные трубки и цилиндры-мультипликаторы, постоянно соединены с проточными полостями арматуры, а имеющиеся приводы подвижных элементов седел и запорного элемента арматуры не взаимосвязаны друг с другом.

2. Запорная арматура по п.1, отличающаяся тем, что на торцевых поверхностях подвижных элементов седел закреплены кольцевые вставки со сферической или конической контактной поверхностью.

3. Запорная арматура по п.1, отличающаяся тем, что на поверхностях запорных элементов закреплены кольцевые вставки в соответствии с поверхностью запорных элементов.

4. Запорная арматура по п.1, отличающаяся тем, что она снабжена датчиками контроля давления, датчиками расхода транспортируемой среды и датчиками положения запорного элемента арматуры, причем датчики контроля давления расположены в проточных полостях арматуры, в зоне между седлами и в кольцевых цилиндрах перемещения подвижных элементов седел.

| GB 1181228 А, 11.02.1970 | |||

| Шаровой клапан | 1985 |

|

SU1479010A3 |

| US 4084608 A, 18.04.1978 | |||

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1991 |

|

RU2046264C1 |

| DE 3007288 A1, 03.09.1981 | |||

| 0 |

|

SU161056A1 | |

Авторы

Даты

2009-05-20—Публикация

2007-12-12—Подача