В данном описании представлено техническое решение, которое относится к теплотехнике, в частности к технологическим процессам соединения трубы теплообменника с множеством пластин оребрения трубы или, например, с одной, выполненной из ленты спиралеобразной пластиной, имеющей в осевом направлении отверстие для введения трубы в спираль с целью их последующего соединения.

Техническое решение предназначено преимущественно для его использования в серийно выпускаемых конвекторах, служащих для обогрева помещений зданий в области строительства. Оно может быть также использовано в других областях промышленности.

Существенным с точки зрения трудоемкости и энергоемкости соединения пластин оребрения с трубой теплообменника является выбор способа соединения.

Из достигнутого мирового уровня известны различные способы крепления пластин к трубе теплообменника, в частности способ, предусматривающий упругую или пластическую деформацию соединяемых элементов (трубы и пластины) с использованием для этих целей процесса охлаждения и нагрева элементов [1, 2] или, например, с использованием избыточного давления среды в трубе, посредством которого деформируют пластины оребрения трубы, расположенные в другой коаксиальной трубе [3], или методом обжатия пластин на трубе [4], или способом спиральной намотки ленты на трубу [5], или способом вращения трубы и ее осевой подачи с нагревом трубы и ленты, навиваемой на трубу [6], или способом спиральной намотки ленты на трубе за счет натяжения от деформации изгиба и растяжения [7], или способом припайки спиральной пластины к трубе [8], или способом накатки винтовой канавки на трубе, формования ленты в спираль с последующей завальцовкой ленты[9], или способом расклинивания пластин на трубе [10].

Известен также способ крепления пластин к трубе теплообменника, включающий операцию введения трубы в отверстия пластин и операцию увеличения диаметра трубы до состояния жесткой фиксации пластин на трубе [11].

В данном способе операцию увеличения наружного диаметра трубы проводят дорном, который вводят в трубу, перемещают дорн (инструмент) в полости трубы в ее продольном направлении и увеличивают диаметр трубы методом пластической деформации стенки трубы. При этом стенка трубы, взаимодействуя с кромками отверстий пластин, распирает посадочные кромки пластин, которые с натягом осаживаются на трубе. Причем кромки отверстий пластин деформируются в заданных пределах и плотно охватывают трубу.

Данный способ является весьма энергоемким и трудоемким. При этом рабочий элемент дорна, имеющий постоянный диаметр, исключает возможность регулировки увеличения диаметра трубы во время проведения операции соединения трубы с пластинами. Повторное введение дорна, имеющего другой, увеличенный диаметр, приводит к повышению трудоемкости способа. Данный способ не обеспечивает возможность регулировки и фиксации усилия поджатия пластин к трубе теплообменника, что отрицательно сказывается на плотности и надежности соединения пластин с трубой. В результате основной параметр теплообменника - показатель теплообмена, зависящий от поверхности теплообмена и плотности соединения пластин с трубой, на практике не соответствует расчетному показателю, что существенно снижает функциональные качества теплообменника.

Техническим результатом представленного в данном описании технического решения является снижение энергоемкости и трудоемкости соединения трубы с пластинами теплообменника и повышение функциональных качеств теплообменника.

Указанный технический результат достигается тем, что в способе крепления пластин к трубе теплообменника, включающем операцию введения трубы в отверстия пластин и операцию увеличения диаметра трубы до состояния жесткой фиксации отдельных пластин или одной спиральной пластины на трубе, увеличивают диаметр трубы путем герметизации полости трубы, последующего введения рабочего тела в полость трубы и увеличения давления рабочего тела до состояния жесткой фиксации пластин на трубе.

В качестве рабочего тела используют воздух, или жидкость, или взрывчатое вещество, или горючий взрывчатый газ.

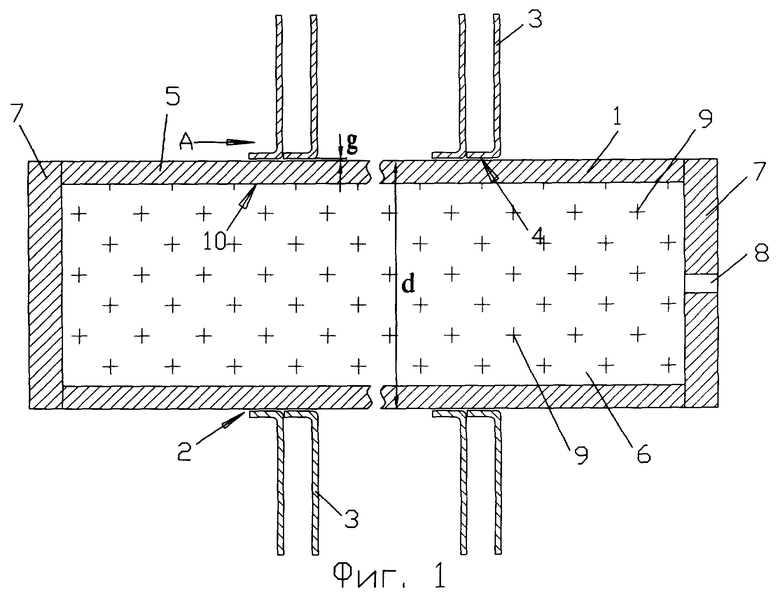

На фиг.1 показана труба и пластины теплообменника до операции крепления пластин на трубе; на фиг.2 - вид А на фиг.1; на фиг.3 - труба с пластинами после увеличения диаметра трубы давлением; на фиг.4 - фрагмент трубы и пластины до операции крепления пластин на трубе; на фиг.5 - схема расположения зажимов на трубе в процессе ее расширения и увеличения диаметра в зоне крепления пластин к трубе; на фиг.6 - схема расположения концевых частей трубы и ее средней части с увеличенным диаметром (пластины не показаны).

Способ включает операцию введения трубы 1 (фиг.1) в отверстия 2 пластин 3 путем перемещения трубы в отверстиях 2 пластин. При этом труба скользит по внутренней кромке 4 отверстия 2 каждой пластины 3, поскольку между наружной поверхностью 5 трубы и кромкой 4 отверстия предусмотрен технологический зазор g.

После введения трубы в отверстия 2 пластин, внутреннюю полость 6 трубы герметизируют - устанавливают, например, на концах трубы заглушки 7, по крайней мере, в одной из которых имеется отверстие 8 для введения в полость 6 трубы рабочего тела 9.

Затем вводят в полость 6 трубы рабочее тело 9. Например, подают под давлением в качестве рабочего тела сжатый воздух или сжатую жидкость во внутреннюю полость 6 трубы и увеличивают диаметр d трубы 1 до ее диаметра dl (фиг.2).

В другом примере способа рабочее тело вводят в его естественном состоянии, при естественном его давлении, когда оно находится в нерабочем состоянии, и после этого давление рабочего тела известным образом повышают.

Процесс фиксации и жесткого крепления пластин на трубе осуществляется следующим образом. Рабочее тело 9 под давлением воздействует на внутреннюю поверхность 10 трубы 1. Труба расширяется в зависимости от действующего на нее давления рабочего тела до необходимого диаметра dl трубы (фиг.3), при этом кромка 4 каждой пластины осаживается на внешней поверхности 5 трубы от действующего на нее давления трубы и технологический зазор g устраняется. При этом происходит жесткая фиксация пластин 3 на трубе 1.

Следует отметить, что давление рабочего тела 9 в трубе повышают до величины, позволяющей давлением также устранить другие зазоры gl (фиг.4), имеющиеся вследствие неровностей 11 поверхности кромки 4 пластины 3 и неровностей 12 внешней поверхности трубы.

Это достигается тем, что при нарастании давления в трубе происходит взаимодействие кромки 4 и внешней поверхности 5 трубы и, соответственно, нарастающему давлению повышается деформация металла трубы в средней ее части и деформация каждой пластины 3. В результате взаимодействия кромки 4 и поверхности 5 трубы в процессе нарастания расчетного и/или контролируемого давления внутри трубы, контролируется и регулируется пластическая деформация поверхности 5 трубы и кромки 4, что приводит к их максимально возможному плотному контакту, существенному для повышения качества соединения пластин с трубой и повышения качества теплообменника.

Следует отметить, что под неровностями посадочных поверхностей трубы и пластины понимаются размерные отступления от геометрических расчетных диаметров трубы и отверстия пластины вследствие имеющихся технологических погрешностей при их изготовлении.

Известно, что качество теплообменника зависит от плотности соединения в зоне контакта пластин с трубой, при этом указанная плотность зависит от давления в трубе, технологического зазора g (фиг.1) между поверхностью кромки 4 пластины и поверхностью 5 трубы, а также от технологических неровностей 11 и 12 этих поверхностей, влияющих на зазор gl. Чем больше зазоры g и gl и чем больше неровности поверхности 5 и поверхности кромки 4 отверстия, а также чем больше несоответствие форм поверхностей (например, несоответствие по овальности или геометрическим параметрам окружностей трубы и кромки пластины), тем выше требуется давление в трубе для устранения зазора и неровностей. При этом имеются ограничения увеличения диаметра трубы по ее прочности.

Указанные неровности 11 и 12 максимально уменьшают для того, чтобы снизить требуемое давление рабочего тела в трубе. Для этого трубу 1 вводят в отверстия 2 пластин путем ее вращения с одновременной подачей в осевом направлении в отверстиях пластин 3, зафиксированных в кондукторе сборочного станка или стенда.

Данный способ не исключает использования в качестве рабочего тела минимального заряда взрывчатого вещества, которое вводят в полость 6 трубы 1, фиксируют заряд в заданном рабочем положении, затем герметизируют полость 6 трубы заглушками и после этого заряд взрывают. Взрывные газы расширяют полость 6 трубы 1, внешний диаметр которой при этом увеличивается до диаметра dl. При этом пластины 3 жестко фиксируются на внешней поверхности трубы 1.

Возможно использование в качестве рабочего тела взрывчатого природного газа или поджигаемой смеси воздуха с горючим веществом. В этих случаях способа указанное рабочее тело подают в рабочую полость 6 трубы, затем внутреннюю полость 6 герметизируют и рабочее тело увеличивают в объеме или повышают его давление путем микровзрыва. При этом описанный процесс фиксации пластин 3 на трубе 1 повторяется в описанной выше последовательности.

При необходимости, до операции соединения пластин с трубой, концевые части 13 трубы 1 обжимают снаружи зажимами 14 (фиг.5), исключающими увеличение диаметра концевых частей 13 трубы, что (в сравнении со способом крепления пластин на трубе дорнованием трубы) обеспечивает неизменность стандартного диаметра d концевых частей 13 трубы, подлежащих соединению с другими стандартными трубами системы обогрева помещений здания. При этом средняя часть 15 трубы (фиг.6), на которой крепятся пластины оребрения трубы, расширяется от действия рабочего тела, и ее диаметр увеличивается до диаметра dl.

Источники информации

1. SU 1250827 A1, 15.08.1986.

2. SU 453554 A, 30.05.1975.

3. RU 2137053 C1, 10.09.1999.

4. SU 164954, 04.09.64.

5. SU 670206, 25.06.1979.

6. RU 2028571 C1, 02.09.1995.

7. SU 579862, 05.11.1977.

8. SU 336930, 25.04.1978.

9. SU 548167 A, 23.06.1985.

10. RU 2079063 C1, 10.05.1997.

11. Основные технические характеристики стальных травмобезопасных конвекторов с кожухом, изготавливаемых ОАО «САНТЕХПРОМ», Научно-производственная фирма ООО «ВИТАТЕРМ», г.Москва, 2001, с.6 (копия прилагается).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТРУБЫ С ПЛАСТИНАМИ ТЕПЛООБМЕННИКА И ПЛАСТИНА ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2014 |

|

RU2557825C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2252370C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2385442C2 |

| КОНВЕКТОР НАПОЛЬНЫЙ | 2020 |

|

RU2746758C1 |

| ОТОПИТЕЛЬНЫЙ КОНВЕКТОР | 2004 |

|

RU2272224C2 |

| КОНВЕКТОР ОТОПИТЕЛЬНЫЙ НАПОЛЬНЫЙ, БЛОК НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ КОНВЕКТОРА И КОЖУХ КОНВЕКТОРА | 2008 |

|

RU2381424C1 |

| КОНВЕКТОР (ВАРИАНТЫ), КОЖУХ КОНВЕКТОРА И ТЕПЛООБМЕННИК КОНВЕКТОРА (ВАРИАНТЫ) | 2012 |

|

RU2488745C1 |

| Устройство для раздачи концов труб теплообменников | 1990 |

|

SU1776478A1 |

| КОНВЕКТОР | 2018 |

|

RU2757703C2 |

| ОТОПИТЕЛЬНЫЙ КОНВЕКТОР | 2010 |

|

RU2426952C1 |

Изобретение относится к теплотехнике, в частности к технологическим процессам соединения трубы теплообменника с множеством пластин оребрения трубы или, например, с одной, выполненной из ленты спиралеобразной пластиной, имеющей в осевом направлении отверстие для введения трубы в спираль с целью их последующего соединения и предназначено преимущественно для его использования в серийно выпускаемых конвекторах, служащих для обогрева помещений зданий в области строительства. Оно может быть также использовано в других областях промышленности. Способ крепления пластин к трубе теплообменника включает операцию введения трубы в отверстия пластин и операцию увеличения диаметра трубы до состояния жесткой фиксации пластин на трубе, при этом увеличивают диаметр трубы путем герметизации ее полости, последующего введения рабочего тела в полость трубы и увеличения давления рабочего тела до состояния жесткой фиксации пластин на трубе. В качестве рабочего тела может быть использован воздух, или жидкость, или взрывчатое вещество, или горючий взрывчатый газ. Техническим результатом изобретения является снижение энергоемкости и трудоемкости соединения трубы с пластинами теплообменника и повышение функциональных качеств теплообменника. 1 з.п.ф-лы, 6 ил.

1. Способ крепления пластин к трубе теплообменника, включающий операцию введения трубы в отверстия пластин и операцию увеличения диаметра трубы до состояния жесткой фиксации отдельных пластин или одной спиральной пластины на трубе, отличающийся тем, что увеличивают диаметр трубы путем герметизации полости трубы, последующего введения рабочего тела в полость трубы и увеличения давления рабочего тела до состояния жесткой фиксации пластин на трубе.

2. Способ по п.1, отличающийся тем, что в качестве рабочего тела используют воздух, или жидкость, или горючее взрывчатое вещество, или горючий взрывчатый газ.

| Способ изготовления оребренных труб | 1989 |

|

SU1611679A1 |

| Способ соединения труб с трубнымиРЕшЕТКАМи и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1978 |

|

SU806313A1 |

| Способ крепления трубы в отверстии детали | 1985 |

|

SU1274817A1 |

| СПОСОБ ЗАПРЕССОВКИ ТРУБ В ТРУБНЫХ ДОСКАХ<г> |:л!:ПТпЭ --«о•j|'''чГГ"'ПШ5Ш\111-^ | 0 |

|

SU172844A1 |

| Устройство для регулирования раствора валков прокатного стана | 1986 |

|

SU1470379A1 |

Авторы

Даты

2009-05-20—Публикация

2008-02-27—Подача