Изобретение относится к способам получения антифрикционных покрытий на металлических поверхностях деталей узлов трения скольжения и может быть использовано при формировании таких покрытий на поясках и корпусах боеприпасов стрелково-пушечного вооружения калибра от 12,7 мм.

Ввиду массового изготовления боеприпасов в настоящее время большое значение приобретает проблема живучести оружия, в частности живучести стволов.

Вопрос о живучести стволов является чрезвычайно важным, так как ствол представляет собой самую недолговечную деталь из ответственных деталей оружия. Нередко продолжительность службы автоматики в целом оказывается раз в десять больше, чем живучесть одного ствола. Эта диспропорция заставляет уделять вопросу живучести стволов серьезное внимание. Основными причинами, вызывающими износ стволов, являются: давление и температура пороховых газов; давление снаряда на боковую грань нареза; трение о поверхность канала при движении снаряда (пули) по нарезам.

Живучесть оружия измеряется количеством сделанных из оружия выстрелов до существенного изменения баллистических качеств оружия, которые определяются по ухудшению кучности боя, возникновению случаев срыва боеприпаса с нарезов, приводящих к неправильному полету пули и т.п.

С целью уменьшения износа канала ствола на контактирующие с ним ведущие пояски корпуса боеприпаса наносят антифрикционные покрытия (медь, пластические массы) методом напрессовки, напыления, литья и т.д.

Известен способ получения антифрикционного покрытия на изделиях из металла, заключающийся в фосфатировании изделий, нанесении состава, содержащего дисульфид молибдена и клей БФ-2 или БФ-4 в соотношении 5:1, и сушке покрытия.

Недостатками покрытий, полученных известными способами, являются их сравнительно невысокие антифрикционные свойства, что проявляется в повышенном коэффициенте трения, узком диапазоне рабочих нагрузок, низкой износостойкости. Кроме того, использование токсичного растворителя 646 ухудшает условия труда и снижает экологическую безопасность способа по прототипу.

Изобретение решает задачу улучшения триботехнических свойств покрытия, а также уменьшения токсичности способа его получения.

Данный результат достигается благодаря тому, что в способе получения антифрикционного покрытия на изделиях из металла, включающем фосфатирование изделий, нанесение состава, содержащего дисульфид молибдена, поливинилбутираль и органический растворитель, и сушку покрытия, в качестве дисульфида молибдена используют дисульфид молибдена, модифицированный эпиламом, в их массовом соотношении 1:(2-3), а в качестве органического растворителя этиловый спирт при следующем соотношении компонентов, мас.%:

Дисульфид молибдена, модифицированный

Сушку покрытия проводят в течение 20-60 минут при температуре 15-35°.

Отличительной особенностью предложенного способа является то, что использование в составе дисульфида молибдена (MoS2) модифицированного эпиламом, а в качестве растворителя - этилового спирта позволяет получить антифрикционные покрытия с высокими триботехническими свойствами, а также уменьшить токсичность способа их получения.

Введение в состав модифицированного MoS2 в количестве менее 20,0 мас.% не позволяет получить покрытие с высокими антифрикционными свойствами, введение его более 25,0 мас.% приводит к снижению адгезии покрытия к металлической поверхности.

Введение поливинилбутираля в количестве менее 3,0 мас.% не дает возможности получить антифрикционное покрытие с высокой адгезией к поверхности, а введение его более 10,0 мас.% нецелесообразно, так как дальнейшего улучшения эксплуатационных свойств не происходит.

Процесс модифицирования дисульфида молибдена заключается в пропитке его составом, содержащим Фтор-ПАВ и растворитель (эпиламом), в их массовом соотношении 1:(2-3). После испарения растворителя, играющего роль носителя ПАВ, фторсодержащее поверхностно-активное вещество обволакивает частицы дисульфида молибдена, образуя на них мономолекулярные защитные пленки толщиной 3 нм (30Å).

Проведение процесса эпиламирования MoS2 при иных соотношениях дисульфида молибдена и эпилама, кроме как 1:(2-3), не позволяет получить модифицированный MoS2 с высокими антифрикционными свойствами.

В качестве эпиламов могут быть использованы: Автокон - 0,5, Автокон - 20 (ТУ 2229-008-27991970-95), представляющие собой растворы перфторкислоты марки 6 МФК-180 в перфторметилциклогексане (ПФМЦГ) или хладоне 350; 6СФК-180-05, 6СФК-180-20, 6СФК-180-50 (ТУ 6-02-1229-82); Полизам, Амидофен, Амидоамин и т.д.

Состав готовят следующим образом: поливинилбутираль марок ЛА, А (ГОСТ 9439-85) растворяют в расчетном количестве этилового спирта, а затем небольшими количествами при постоянном перемешивании добавляют к модифицированному дисульфиду молибдена марки ДМИ-7М (ТУ 1741-063-27991970-07). Смесь перемешивают в течение 10-15 мин до получения однородного состава.

Технология получения антифрикционного покрытия заключается в следующем: после фосфатирования по типовой методике на поверхность пояска и/или корпуса боеприпаса методом распыления, окунания или кистью наносят следующий состав, мас.%: дисульфид молибдена, модифицированный эпиламом, в их массовом соотношении 1:(2-3), поливинилбутираль 3,0-10,0, этиловый спирт остальное. Полученное покрытие сушат при температуре 15-35°С в течение 20-60 мин.

Пример 1. На стальной гребенчатый поясок корпуса изделия ГПД-30 после фосфатирования по типовой методике наносят состав, содержащий, мас.%:

дисульфид молибдена, модифицированный

Полученное покрытие сушат при температуре 15-35°С в течение 20-60 мин.

Пример 2. На стальной гребенчатый поясок корпуса изделия ГДЦ-30 после фосфатирования по типовой методике наносят состав, содержащий, мас.%:

дисульфид молибдена, модифицированный

Полученное покрытие сушат при температуре 15-35°С в течение 20-60 мин.

Пример 3. На стальной гребенчатый поясок корпуса изделия ГПД-30 после фосфатирования по типовой методике наносят состав, содержащий, мас.%:

дисульфид молибдена, модифицированный

Полученное покрытие сушат при температуре 15-35°С в течение 20-60 мин.

Пример 4. На стальной гребенчатый поясок корпуса изделия ГПД-30 после фосфатирования по типовой методике наносят состав, содержащий, мас.%:

дисульфид молибдена, модифицированный

Полученное покрытие сушат при температуре 15-35°С в течение 20-60 мин.

Пример 5. На стальной гребенчатый поясок корпуса изделия ГПД-30 после фосфатирования по типовой методике наносят состав, содержащий, мас.%:

дисульфид молибдена, модифицированный

Полученное покрытие сушат при температуре 15-35°С в течение 20-60 мин.

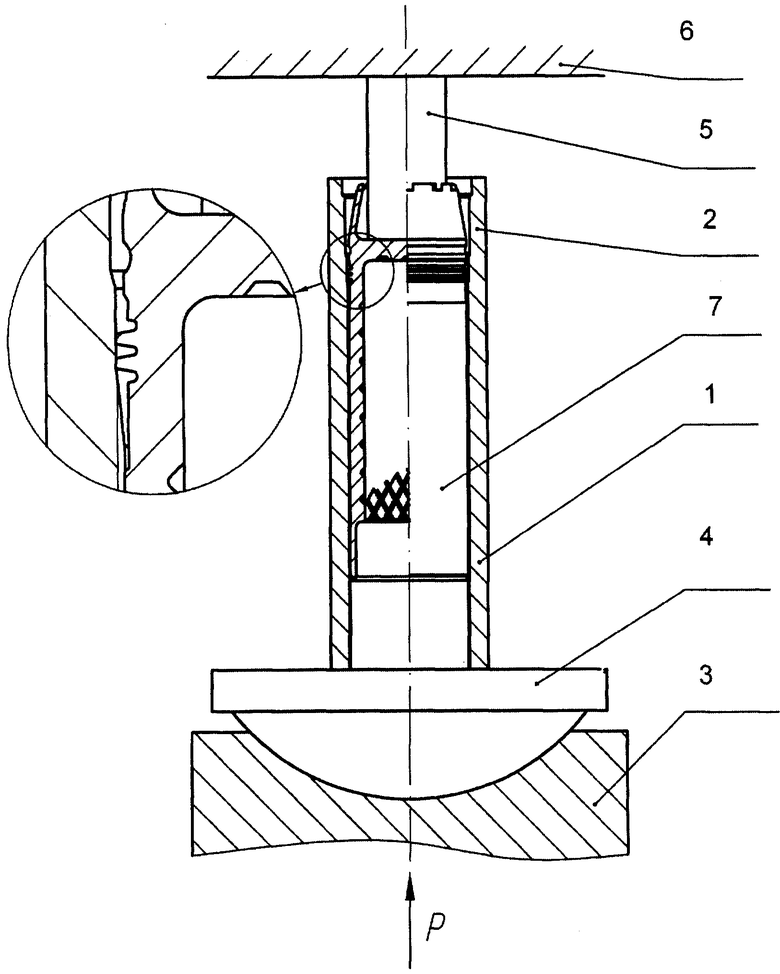

Триботехнические испытания проводили на универсальной установке для испытаний на растяжение/сжатие, представленной на фигуре.

Установка содержит ствол гранатомета 1, патронник ствола 2, толкатель 3, пятку сферическую 4, переходник 5, упор 6.

Триботехнические испытания на установке проводят следующим образом. Толкателем 3 со скоростью 4·10-5 м/с через ствол гранатомета 1 продавливают корпус гранаты 7 с гребенчатым пояском, на который предварительно наносят антифрикционное покрытие. Измеряют усилия Р, возникающие при продавливании корпуса гранаты с пояском на начальном участке канала ствола.

Изменение усилий продавливания гребенчатых поясков на начальном участке ствола гранатомета в зависимости от нанесенных на них покрытий, полученных заявленным способом и способом по прототипу, представлены в табл.

Анализ полученных данных показывает, что формирование ведущих поясков на корпусе гранаты с покрытиями, полученными заявленным способом, происходит на участке канала ствола до 4-х мм его длины при усилии от 1100 до 1200 кг. Формирование аналогичных поясков с покрытием, полученным по прототипу, происходит на участке длины ствола до 7-ми мм, при этом усилие для их формирования достигает 1480 кг. Проведенный анализ доказывает, что антифрикционные покрытия, полученные заявленным способом, обладают лучшими триботехническими свойствами, чем покрытия, полученные по прототипу, что отражено в приведенной таблице.

Использование предложенного способа позволяет получить антифрикционные покрытия с высокими триботехническими свойствами, что дает возможность при нанесении их на боеприпасы стрелково-пушечного вооружения увеличить живучесть ствола оружия в 1,2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2359981C1 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД К НАРЕЗНОМУ ОРУЖИЮ | 2008 |

|

RU2382325C2 |

| АРТИЛЛЕРИЙСКИЙ СНАРЯД К НАРЕЗНОМУ ОРУЖИЮ | 2010 |

|

RU2470255C2 |

| АНТИФРИКЦИОННАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2321620C1 |

| СМАЗОЧНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2321619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ КАНАЛА СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2007 |

|

RU2338990C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| КОМПОЗИЦИЯ АНТИФРИКЦИОННОГО ТВЕРДОГО СМАЗОЧНОГО ПОКРЫТИЯ | 2012 |

|

RU2493241C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2278875C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2307855C1 |

Изобретение относится к способам получения антифрикционных покрытий на металлических поверхностях деталей узлов трения скольжения и может быть использовано при формировании таких покрытий на поясках и корпусах боеприпасов стрелково-пушечного вооружения калибра от 12,7 мм. Способ включает фосфатирование изделий, нанесение состава, содержащего дисульфид молибдена, поливинилбутираль и органический растворитель, а также сушку покрытия, при этом в качестве дисульфида молибдена используют дисульфид молибдена, модифицированный эпиламом в их массовом соотношении 1:(2-3), а в качестве органического растворителя этиловый спирт, при следующем соотношении компонентов, мас.%: дисульфид молибдена, модифицированный эпиламом, 20,0-25,0, поливинилбутираль 3,0-10,0 и этиловый спирт остальное. Сушку покрытия проводят в течение 20-60 минут при температуре 15-35°С. Технический результат: улучшение триботехнических свойств покрытия, а также уменьшение токсичности способа его получения. 1 табл., 1 ил., 5 пр.

Способ получения антифрикционного покрытия на изделиях из металла, включающий фосфатирование изделий, нанесение состава, содержащего дисульфид молибдена, поливинилбутираль и органический растворитель, и сушку покрытия, отличающийся тем, что в качестве дисульфида молибдена используют дисульфид молибдена, модифицированный эпиламом, в их массовом соотношении 1:(2-3), а в качестве органического растворителя - этиловый спирт при следующем соотношении компонентов, мас.%:

дисульфид молибдена, модифицированный

а сушку проводят в течение 20-60 минут при температуре 15-35°С.

| СПОСОБ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ ВОЗДЕЙСТВИЯ ВЫСОКИХ ТЕМПЕРАТУР | 0 |

|

SU268119A1 |

Авторы

Даты

2014-05-10—Публикация

2008-02-29—Подача